生物质燃料成型机环模设计

生物质固体成型燃料环模成型技术研究进展

生物质固体成型燃料环模成型技术研究进展摘要:综合分析了国内外生物质固体成型燃料环模成型技术、成型设备及产业发展现状,比较了生物质环模颗粒成型机和生物质环模压块成型机的性能和产品,指出了生物质固体成型燃料环模技术及设备存在着基础理论薄弱、原料适应差、易损件寿命短等问题;提出了我国生物质固体成型燃料环模成型技术的发展方向。

引言生物质能作为一种清洁能源,具有可再生和环境友好的双重属性。

发展生物质能,既有利于缓解我国能源紧张的局面,减少温室气体的排放,保护生态环境,又有利于改善农村居民生产生活条件,增加农民收入。

我国是一个农业生产大国,具有丰富的生物质资源。

目前,农作物秸秆年产量已超过7亿t,折合成标煤约为3.5亿t。

此外,我国还有约13亿t林木业生物质资源可供利用。

生物质固体成型燃料是各类原来分散的、没有一定形状的秸秆等生物质经干燥和粉碎后,在一定温度与压力作用下,压制成的具有一定形状的、密度较大的新型清洁燃料。

它具有便于储存和运输等优点,不仅可为农村家庭提供炊事、取暖用能,也可作为工业锅炉和发电厂燃料,替代煤、天然气、燃料油等化石能源,是生物质能利用的重要发展方向之一。

随着农村居民生活水平的提高、对新型能源需求的扩大以及加强环境保护、应对全球气候变化的战略需要,生物质固体成型燃料已成为一种极具竞争力和发展潜力的替代能源。

目前,生物质固体成型燃料的成型设备主要有螺旋挤压式成型机、活塞冲压式成型机和压辊式成型机等3种形式。

其中,压辊式成型机分为环模成型机和平模成型机。

环模成型机采用环状压模,成型模孔环状径向辐射均布,工作区接触面积大、模孔多,环模与压辊接触线上各点等速,具有生产率高、能耗较低等优点,已经逐渐成为当前欧美等发达国家的主流技术。

本文拟通过对国内外生物质固体成型燃料环模成型技术发展现状及趋势等进行综合分析,探讨制约产业发展存在的关键技术问题,并提出下一步研究方向及对策措施。

1技术发展现状1.1环模成型理论研究进展生物质压缩成型技术研究,早期主要集中于成型压力和密度上。

关于民品生物燃料成型机中环模加工的工艺技术

关于民品生物燃料成型机中环模加工的工艺技术1.简介环模民品项目生物燃料成型机中的关键零件,由于零件在圆周上有三排径向孔共444个,受此结构特点的限制,加工时需要专用工装,环模的加工制造质量将直接影响生物燃料成型机压出成品质量。

依据用户需要成品直径多少,环模孔应是多少,只要更换环模就能满足用户需求,所以环模的加工质量将影响生物燃料成型机加工产品的质量。

为此设计专用钻模,钻模采用回转式结构,用于加工分布在圆周上的径向孔。

此夹具保证零件加工的位置精度、尺寸精度,提高加工效率,满足零件的设计和使用要求。

2.应用领域属于机械加工领域,环模零件适用于各种类型生物燃料成型机及其他民品项目上。

3.与国内外行业对比环模零件在圆周上有三排径向孔的加工,无论在什么设备上,都需设计专用夹具。

比较先进的加工方法是:在数控机床上加工,用夹具定位后,利用旋转工作台,并有专用刀具。

选用普通钻床,通常的方法是设计专用夹具,此夹具具有回转结构,从而实现圆周上径向孔的加工。

4.技术原理4.1零件的工艺分析4.1.1零件结构特点:如图所示:该零件外圆直径ф670mm,内孔直径ф520mm,长度100mm。

在圆柱面上有三排ф10mm孔共计444个,孔的表面粗糙度要求ra6.3,内圆柱面ф520mm的相应位置有三个梯形槽,槽的粗糙度ra6.3.零件的材料为40cr,为锻件,热处理硬度为269~321hb。

4.1.2零件的工作原理将准备压制的秸秆切成长50mm,经上料机将物料送入进料口,通过主轴转动,带动压辊转动,并经过压辊的自传,物料被强制从环模孔中挤出,并从料口落下。

环模尺寸公差影响两压辊与环模之间的调整间隙。

零件的加工尤为重要。

4.1.3工序设计根据工艺过程拟定原则,拟定环模的工艺过程,并考虑到现有的生产条件下及考虑小批量生产的需要,合理安排切削加工工艺路线为:工序1锻件毛坯——工序2粗车按图纸尺寸留量8~10mm——工序3热处理-工序4精车用车床车cw6180外圆ф670+0.20及端面——工序5车ф520+0.20内孔及端面100尺寸达到图纸要求——工序6用钻床z3080在钻在圆周上的平行三排ф10孔444个孔钻模——工序7立车车ф520内孔上有三个槽——工序8划线——41-m10和8-m8位置度0.4mm螺纹孔位置线----工序9在镗铣床上打点——工序10在用钻床z3080钻孔、攻丝达到图纸要求——工序11检验合格。

生物质颗粒成型机理与环模性能研究

空气 挤 出 。较 大 的木 质 纤 维 颗 粒 在 巨 大 的成 型 压 力 作 用 下 开始 破 裂 , 同时发生塑性 流动 , 原 料 粒 子 之 I 因互 相 啮合 变得 十分 紧密 。在 垂 直 于 主 应 力 方 向上 . 原料 粒 子 不 断 延 展 继 续 填 充 空 隙 。压 辊 的 挤 压 运 J 及原 料 粒 子 间 的摩擦 会 产 生 许 多热 量 , 木 质 素 软 化 . 粘 合 力 随之增 强 , 在与 纤 维 素 的共 同作 用 下 使 生 物 屈

生 物 质原 材 料 主要 成 分 有 纤 维 素 、 半 纤 维 素 以

对能源的需求 与 日俱增 , 作 为一个煤 炭大 国 , 过度 的

开采 造 成煤 炭 资 源量 越 来 越 少 , 且 不 断 引 发 矿 区沉 降 与污 染 等 各 种 破 坏 生 态 环 境 的人 为 灾 害 。 由 于 我 国 石 油储 量 不 足 , 需 要进行 大量进 口, 在 纷 繁 复 杂 的 国 际形 式下 , 容易受 制于人 , 引 发 我 国 的 能 源 危 机 。 寻

位置 在 运 动 中不 断地 发 生 着 变换 , 将 原 料 粒 子 之 间 y

命短 、 成本高 、 经济效益差 , 使生物质能不能很快地成 为商品能源 。但是 , 利 用生物质 固体成型技术将 这些

废 弃 物转 化 成 高效 的燃 料 , 依 旧 是 利 用 生 物 质 能 源 的

收稿 日期 :2 0 1 2 — 1 0 — 1 2

2 0 1 3年 1 0月

农 机 化 研 究

第 1 0期

生 物 质 颗 粒 成 型 机 理 与 环 模 性 能 研 究

张彦 民 ,于振 文 ,王 冠

GSR800型固化生物质燃料成型机设计制造技术

中图分 类号 : 6 4 2

文献标识码 : A

文章编号 : 2 0 9 5 — 2 9 5 3 ( 2 0 1 3 ) 1 2 — 0 0 3 5 — 0 3

De s i g n a n d Ma n u f a c t u r e Te c h n o l o g y GS R8 0 0 S o l i d i ie f d Bi o ma s s

Fue l M o l di n g Ma c h i ne Y U Ho n g - l i a n g ,L I N Ha i ,Z E NG G u a n  ̄ L U B i n g - k a P

( 1 . L i a o n i n g I n s t i t u e o f F o r e s t Ma n a g e m e n t , D a n d o n g L i a o n i n g 1 1 8 0 0 0 , C h i n a ; 2 . L i a o n i n g F o r e s t P r o d u c t I n d u s t r y C o r p o r a t i o n , S h e n y ng a L i a o n i n g 1 1 1 3 0 0 0 , C h i n a ; 3 . S h e n y a n g L u k a i E n e r g y T e c h n o l o y g D e v e l o p m e n t C o . , L t d . , S h e n y a n g L i a o n i n g 1 1 0 0 0 0 , C h i n a )

生物质柱塞环模成型装置课程设计明书

生物质柱塞环模成型装置(课程设计)(普通高等教育)论文题目生物质柱塞环模成型装置(设计)班级学号姓名zxc指导教师职称生物质柱塞环模成型装置设计任务书题目:设计生物质柱塞环模成型装置1.生物质柱塞环模成型装置传动方案:如下图所示:主轴齿轮、惰轮、压辊轴齿轮共同组成本装置的增速部分。

传动方案:电动机经过减速器将运动传至环模,环模经增速机构中的主轴齿轮传递扭矩至堕轮,由堕轮进行换向并传递至压辊轴齿轮。

当主轴驱动主轴齿轮运动时,惰轮和压辊轴齿轮同时被驱动,形成环模与压辊的相对运动。

2. 生物质柱塞环模成型装置设计原始参数。

生物质颗粒直径d=14mm,配用电动机型号YD160M-2,成型环模转速,YD160M-2电动机的额定转速,额定功率,额定转矩,环模成型模孔长径比H:d=6:1,生物质成型所需压力。

3.设计任务1 设计计算说明书2 完整的工程设计图(包括总装配图、部件图和零件图)要求:1)图纸幅面和标题栏采用国标,总装配图为A3或A2幅面复印纸,其余为A4幅面复印纸;2)所有设计图纸为二维视图,总装配图完整、零部件间的装配关系表达清楚。

目录:生物质柱塞环模成型装置设计任务书 (1)题目:设计生物质柱塞环模成型装置 (2)1. 生物质柱塞环模成型装置传动方案: (2)2. 生物质柱塞环模成型装置设计原始参数。

(2)3.设计任务 (2)生物质柱塞环模成型装置设计说明书 (5)1.传动比的确定 (5)2. 计算成型机输入扭矩M (5)3.确定压辊轴的输入功率 (6)4.确定环模线速度 (6)5.确定环模内外径及压辊外径 (6)6.确定环模孔排数 (6)7. 齿轮的设计计算 (7)7.1高速级(压辊轴齿轮与惰轮)的设计计算 (7)7.2.低速级齿轮(惰轮与主轴齿轮)设计计算 (12)8.轴的设计 (17)8.1.轴的材料及最小直径选定 (17)8.2.轴的结构设计 (18)9.轴的校核 (20)9.1.力学模型的建立 (20)9.2压辊轴上所受作用的计算 (21)9.3.压辊轴的弯矩、扭矩及其校核 (22)10.键的选择与校核 (24)【参考文献】 (25)生物质柱塞环模成型装置设计说明书1.传动比的确定传动比的分配已知电动机额定转速、成型环模转速,可得:减速器传动比:环模与压辊的传动比,则增速部分传动比:,增速部分中,根据优先序列和传动比最优化原则,取,可以确定:,电动机减速至环模柱塞压辊的传动比2. 计算成型机输入扭矩M根据所配用的电动机和环模的转速选择减速器,计算成型机输入扭矩M(N·m)式中:─电动机额定功率(kW)n—电动机额定转速(rpm)i—电动机减速至环模柱塞压辊的传动比则成型机压辊上的输入扭矩3.确定压辊轴的输入功率电机的输入功率是:查询机械设计手册可知,单级圆柱齿轮减速器的传动效率0.97~0.98,一般圆柱齿轮传动的效率为0.96,则总传动效率为:可得压辊轴功率:4.确定环模线速度根据相关资料和合理性设计,取环模线速度:5.确定环模内外径及压辊外径环模内径,式中是环模线速度,n是环模的转速,已知环模转速:,环模线速度,可得环模内径:又环模成型模孔长径比H:d=6:1,生物质颗粒直径d=14mm,可得环模成型模孔长:H=84mm ,进而可得环模外径:又已知环模与压辊的传动比可得压辊外径6.确定环模孔排数选定压辊上每圈的柱塞数为10,柱塞的长度L=10mm,又知环模的转速为,则压辊的转速,即环模1s 转了22.5圈,则柱塞1s 内的功率 (Kw ),式中:P 为生物质成型所需压力(Pa ),S 为柱塞的横截面积(),L 是柱塞的长度(m ),是压辊上每圈的柱塞数,环模1s 转的圈数,t=1s 。

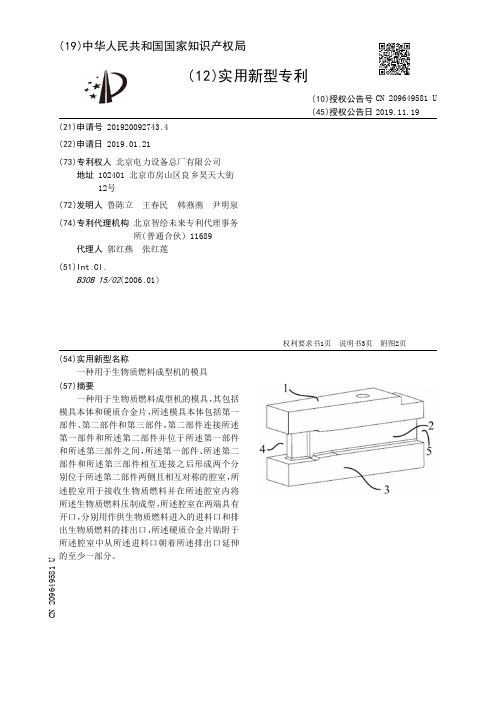

一种用于生物质燃料成型机的模具_CN209649581U

实用新型内容 [0005] 本实用新型的目的在于提供一种用于生物质燃料成型机的模具。 [0006] 本实用新型所提供的一种用于生物质燃料成型机的模具包括模具本体和硬质合 金片,所述模具本体包括第一部件、第二部件和第三部件,第二部件连接所述第一部件和所 述第二部件并位于所述第一部件和所述第三部件之间 ,所述第一部件、所述第二部件和所 述第三部件相互连接之后形成两个分别位于所述第二部件两侧且相互对称的腔室,所述腔 室用于接收生物质燃料并在所述腔室内将所述生物质燃料压制成型,所述腔室在两端具有 开口 ,分别用作供生物 质燃料进入的进料口 和排出生物 质燃料的排出口 ,所述硬 质合金片 贴附于所述腔室中从所述进料口朝着所述排出口延伸的至少一部分。 [0007] 优选地,所述腔室包括成型腔和保型腔,所述进料口构成所述成型腔的起始端,所 述排出口构成所述保型腔的末端,所述成型腔从所述进料口延伸至所述保型腔的起始端, 所述成型腔构造成所述成型腔的内表面从所述进料口朝着所述保型腔向内倾斜,所述保型 腔的内径尺寸沿所述保型腔的长度方向保持恒定。 [0008] 优选地,所述成型腔的内表面从所述进料口朝着所述保型腔向内倾斜的角度为 1 .5°-2°。 [0009] 优选地,所述成型腔的长度为60mm-80mm,所述保型腔的长度为110mm-120mm。 [0010] 优选地,所述保型腔的径向尺寸等于所述成型腔末端的径向尺寸。 [0011] 优选地,所述硬质合金片通过钎料钎焊的方式贴附安装于所述成型腔的各个表 面。 [0012] 优选地,所述硬质合金片的厚度为4mm。 [0013] 在本实用新型所提供的用于生物质燃料成型机的模具中,由于腔室的成型腔设计

代理人 郭红燕 张红莲

(51)Int .Cl . B30B 15/02(2006 .01)

低成本手动生物质燃料成型机的设计方案

低成本手动生物质燃料成型机的设计方案如今的生物质燃料成型机技已经非常成熟,并且在很多地方都已经正式开始投入生产并广泛推广。

然而大多的生物质燃料成型机的高昂价格限制了生物质燃料的推广。

在这样的情况之下,更多的农名却不愿意投入大量资金来利用身边大量废置的稻壳等废弃物。

为了帮助乡村地区不愿意以及没办法支付高昂生物质成型机成本的人们充分利用身边没用的谷壳秸秆等的利用,这篇文章展示了一种制作极为便宜的手动简易型生物质燃料成型机结构及原理。

标签:生物质燃料;手动;成本;成型机0 引言十几年前,专业学者们就开始了对于生物质燃料的探索及应用,如今生物质燃料技术也已经非常成熟。

生物质燃料通常是将生物质原料粉碎成生物质颗粒,再在常温下进行挤压之类的工方式将其加工成密度更高的更易储存运输的块状原料。

生物质原料有稻壳、秸秆、木屑、花生壳、玉米杆、树皮等。

生物质原料的密度一般为0.1—0.13kg/m3,成型后的颗粒密度 1.1—1.3kg/m3。

这些生物质原料通常可以被用来燃烧取暖,燃烧发电,作为大型养殖场牲畜的饲料等。

1 常用成型机的种类如今主要的比较成熟的集中生物质燃料成型机的种类有:螺旋挤压式成型机、压辊式成型机、活塞冲压式成型机。

这三种成型机技术都已经比较成熟并且都已经在市场上可以购买。

由三种机器都具有大功率的特点,并且挤压部件(如冲杆,压辊和压模等)都对材料有一定的材料性能要求,因此,成型机质量的要求使得成型机出售价格较为昂贵。

市场调查可以知道,厂家所销售的成型机产出功率和产量较大,而一般的农户家却不需要如此大的生物质燃料产量。

农户仅需要足够处理其拥有的或周围几家拥有的生物质原料。

至为重要的是图中显示成型机的价格对于一般农户来说都较为高昂,批量生产的成型机的价格由6800元人名币到上百万元人名币不等。

这样高昂的机器成本迫使许多农户放弃对于生物质燃料的使用,而仅有些大型的厂家可以先对生物质原料进行大量收集,再进行生物质燃料的生产工作。

环模式生物质颗粒成型机设计及力学特性研究

摘要生物质环模成型机在生物质固化成型、化工机械、饲料生产和能源等领域有着广泛的应用,但目前生物质环模成型机存在产能低、能耗高、设备磨损严重,使用寿命短等问题。

本文从产能、能耗和磨损三方面对生物质环模成型机进行理论研究,关键部件设计和有限元分析,提高生物质环模成型机产能、降低能耗、减少磨损和延长使用寿命。

通过对成型原理、成型过程中微观力学和关键部件进行受力分析,推导出成型基本条件,并建立物料挤压成型过程的力学模型。

发现物料攫取角与物料和环模、压辊的摩擦系数有关,当攫取角满足一定条件时即可实现成型,在设计环模成型机时,可以通过选择合适的压辊与环模材料来增加物料摄取量,提高产能。

对环模结构形状、长径比、厚度及直径,环模孔开口锥度、排列方式及开孔率,压辊个数、结构及直径与生产率之间的关系进行分析,对成型机的结构参数进行了分析计算。

研究了环模成型机的产能和能耗数学模型。

针对此模型,分析了各参数对带锥角模孔的环模成型机性能的影响规律。

分析结果表明,产能随环模宽度、线速度、开孔率的增大而增加;能耗与物料特性和设备工艺参数有关,在保证物料顺利挤出并稳定成型的前提下,改进模辊材料和加工工艺、选择锥角大且短粗的模孔结构均可降低设备能耗。

利用ABAQUS软件对挤压过程进行模拟分析,发现物料和模孔应力在锥段与直段交界过渡处最大,物料容易产生裂纹,并造成模孔磨损严重以致失效。

针对以上问题,改进已有结构,将环模模块化,发现将环模模块化不仅有助于使环模受力均匀,减少磨损,延长使用周期。

关键词环模成型机;力学模型;产能;能耗;有限元;磨损AstractBiomass circular mould briquetting machine is widely used in the fields of biomass curing molding, chemical machinery, feed production, energy and the others, however, there are several problems such as low production capacity, high energy consumption, serious equipment wear and short service life and the others. In this paper, theoretical research, key component design and finite element analysis of biomass circular mould briquetting machine from the aspect of capacity and abrasion are carried out to improve the production capacity, reduce the energy consumption, reduce wear and prolong service life.Based on the analysis of the forming principle, micromechanics and key components in the forming process, the basic forming conditions are derived, and the mechanical model of the material extrusion process is established.It is found that the material grab Angle is related to the friction coefficient of the material, the ring mould and the press roller. When the grab Angle meets certain conditions, the molding can be realized.The relations among the structure shape, length-diameter ratio, thickness and diameter of the ring die, the opening taper, arrangement and opening rate of the ring die hole, the number of rollers, the structure and diameter of the press and the productivity were analyzed, and the structural parameters of the machine were analyzed and calculated.The mathematical model of capacity and energy consumption of the ring molding machine is studied. According to this model, the influence of parameters on the performance of the ring die with taper holes is analyzed. The results show that the production capacity increases with the increase of ring die width, linear speed and opening rate; the energy consumption is related to the material characteristics and equipment process parameters. On the premise of ensuring the smooth extrusion and stable molding of materials, the energy consumption of the equipment can be reduced by improving the material and processing technology of the roller and selecting the die hole structure with large taper angle and short and thick.ABAQUS software was used to simulate and analyze the extrusion process, and it was found that the stress of the material and the die hole was the largest at the interface between the cone section and the straight section, and the material was prone to crack, resulting in severe wear and failure of the die hole.In view of the above problems, theexisting structure is improved and the ring mold is modularized. It is found that modularization of the ring mold is not only helpful to make the ring mold bear force evenly, reduce wear and prolong the service cycle.Key words ring molding machine; mechanical model; capacity;energy consumption;finite element; wear目录摘要 (I)Astract ................................................................................................ I II 第1章绪论 .. (1)1.1 课题研究的背景及意义 (1)1.1.1 生物质能类型特征描述 (1)1.1.2 生物质能的发展现状 (2)1.2 生物质成型机类型及国内外研究现状 (2)1.2.1 生物质成型设备类型概述 (2)1.2.2 国外生物质成型机发展和研究现状 (4)1.2.3 国内生物质成型机发展和研究现状 (4)1.3 课题研究的主要内容 (5)第2章生物质颗粒成型理论分析 (7)2.1 生物质物料成分 (7)2.1.1 生物质原料组成成分 (7)2.1.2 生物质燃料成型的粘结机理 (7)2.1.3 生物质成型过程中微观力学分析 (8)2.2 挤压成型原理 (9)2.3 生物质燃料颗粒成型基本条件 (10)2.4 环模的应力分布分析 (11)2.4.1 直通孔成型过程力学模型 (11)2.4.2 带锥角模孔成型过程力学模型 (15)2.5 本章小结 (17)第3章成型机产能、能耗计算模型及磨损分析 (19)3.1 环模式成型机产能的计算模型 (19)3.2 环模式成型机能耗的计算模型 (20)3.3 环模式成型机能耗的影响因素 (21)3.4 模具磨损 (24)3.4.1 模具的磨损过程及磨损类型 (24)3.4.2 磨损改进措施 (25)3.5 本章小结 (26)第4章成型机关键部件结构参数确定及结构设计 (27)4.1 环模式生物质颗粒成型机技术要求及设计思路 (27)4.1.1 环模式生物质颗粒成型机技术要求 (27)4.1.2 环模式生物质颗粒成型机设计思路 (27)4.2 环模的设计 (28)4.2.1 环模的结构 (28)4.2.2 模孔形状及结构 (29)4.2.3 开口锥度 (29)4.2.4 长径比 (31)4.2.5 环模厚度 (31)4.2.6 模孔排列方式及开孔率 (32)4.3 压辊结构设计 (32)4.3.1 压辊个数的选择 (32)4.3.2 压辊结构设计 (33)4.3.3 压辊尺寸的确定 (33)4.3.4 压辊的性能与分析与减磨分析 (35)4.4 主轴结构设计 (35)4.4.1 结构设计 (35)4.4.2 主轴强度校核 (36)4.5 环模式成型机的性能参数 (37)4.6 本章小结 (38)第5章生物质颗粒机模孔磨损应力分析 (39)5.1 非线性有限元理论 (39)5.1.1 成型过程中非线性问题 (39)5.1.2 有限元分析和ABAQUS软件概述 (39)5.1.3 屈服准则 (40)5.1.4 塑性流动法则 (42)5.2 本构方程 (42)5.2.1 基本假设 (43)5.2.2 本构方程的推导 (43)5.2.3 基本方程 (47)5.2.4 解方程 (47)5.3 物料成型力学模型 (49)5.4 单模孔有限元分析 (50)5.4.1 挤压成型过程分析简化 (50)5.4.2 二维模型的建立及相关参数的设置 (51)5.4.3 设置接触 (52)5.4.4 定义边界条件 (53)5.4.5 提交分析作业 (54)5.5 模拟结果及磨损分析 (54)5.5.1 应力分析 (54)5.5.2 塑性应变分析 (57)5.6 环模模块化设计及数值分析 (57)5.6.1 设计方案 (57)5.6.2 改进结构膜孔内挤压过程有限元分析 (58)5.6.3 模拟结果及应变分析 (59)5.7 本章小结 (59)结论 (61)参考文献 (63)攻读硕士学位期间所发表的论文 (69)致谢 (71)第1章绪论1.1 课题研究的背景及意义生物质能是绿色、清洁的可再生能源,能够实现CO2的零排放[1]。

平模生物质燃料成型机的结构改进

平模生物质燃料成型机的结构改进摘要:以玉米秸秆和稻秆为原料,进行了平模机制备生物质成型燃料的试验,发现了现有设备的缺点和不足,提出了活动模具和新型料仓的结构设计。

活动模具具有可延长平模使用寿命、节约成本、更换方便、省力省时以及通用性强,还可应用于试验研究;新型料仓便于人工控制喂人量和均匀喂料,减少料仓散发的粉尘量。

结构改进为关键技术的进一步研究提供了可行的方法。

引言生物质成型燃料是将生物质原料经过粉碎和调质等处理,在高压和一定的温度下压缩成颗粒状、棒状或柱状,且质地坚实的成型物。

其特点是密度大、便于贮存和运输,与煤相比,挥发分和含氧量高,灰分和含碳量小,热值略低,但却容易引燃,且燃烧时需氧量少,燃烧性能好。

生物质的含硫量小于0.2%,燃烧时对环境的污染比煤小。

生物质成型燃料在广大的农村有很好的应用前景。

当前的主要农作物秸秆除还田外主要通过焚烧、丢弃、沼气池利用等方式处理,但多为焚烧和丢弃,因此对生物质能源的能量利用率很低且污染严重。

将生物质能源加工为固体成型燃料,通过农户一物料回收一加工一运输一民用的方式,加工出的固体成型燃料,可替代煤炭成为农户的主要燃料,也可供给城市居民和小商贩作为燃料,取代块煤和蜂窝煤,减少煤炭资源的消耗,改善空气质量。

同时还可与秸秆还田、饲料生产等其他技术一起应用,既可以减少焚烧生物质造成的污染,又能够提高农业产出,增加农民收入。

当前市场上出现的小型平模生物质燃料成型机,适合小规模生产,设备便于移动,可用电力或柴油机带动,较为适合秸秆资源分散、收集与运输不便的丘陵和山地地区采用。

但从市场调查和反馈的情况看,其连续作业的效果并不太理想。

项目组进行来了平模机制备生物质成型燃料的试验研究,发现了现有设备的缺点和不足,为结构改进和关键技术的进一步研究提出了相应的措施。

1设计原理及要求1.1原型机数据与工作基本原理平模生物质燃料成型机结构简单,便于维护调节,物料靠重力下落喂人,机器制造成本较低,运行费用少,适合小规模生产,设备便于移动,可用电力或柴油机带动。

蜂窝状生物质燃料活塞式成型机模具优化设计

蜂窝状生物质燃料活塞式成型机模具优化设计何勋;张志鹏;王德福;潘明存;辛燕;代战胜【摘要】基于广大农村地区和城镇的生活需要,设计了蜂窝状生物质燃料活塞式成型机。

利用 ANSYS Work-bench 14.0软件对成型机的模具结构进行建模,并利用响应曲面法对模具结构进行优化设计,确定模具的主要结构尺寸。

优化设计结果表明,模具主要结构的设计参数合理,能够满足实际生产的需要,为卸料液压缸及成型机液压系统的设计打下了基础。

%According to the needs of rural life in the vast rural areas , a honeycomb biomass fuel piston-type briquetting machine was designed .After designed and optimized using the ANSYS Workbench 14 .0 software in response surface method,the size of the mould was determined .The result shows that the optimum design parameters of mould are reasonable and meet the needs of the actual production , which will continue to be the foundation for the design of hydraulic system and hydraulic cylinder .【期刊名称】《农机化研究》【年(卷),期】2015(000)006【总页数】4页(P247-250)【关键词】活塞式成型机;生物质燃料;蜂窝状;优化设计【作者】何勋;张志鹏;王德福;潘明存;辛燕;代战胜【作者单位】河南农业大学机电工程学院,郑州 450002; 商丘职业技术学院,河南商丘 476100;商丘职业技术学院,河南商丘 476100;河南农业大学机电工程学院,郑州 450002;河南交通职业技术学院,郑州 450002;商丘职业技术学院,河南商丘 476100;商丘职业技术学院,河南商丘 476100【正文语种】中文【中图分类】S210我国有丰富的生物质资源,年产农作物秸秆7亿t以上,林业废弃物也达到1亿t [1-3]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据万方数据生物质燃料成型机环模设计作者:景果仙, 王述洋, 王妍玮, 李燕东, JING Guo-xian, WANG Shu-yang, WANG Yan-wei , LI Yan-dong作者单位:东北林业大学,黑龙江,哈尔滨,150040刊名:林业机械与木工设备英文刊名:FORESTRY MACHINERY & WOODWORKING EQUIPMENT年,卷(期):2009,37(1)被引用次数:0次1.高增梁.方德明立式平模挤压造粒机的受力及操作参数分析[期刊论文]-浙江工程学院学报 1993(03)2.黄明权.张人雷影响生物质固化成型因素的研究 1999(01)3.雷群生物质燃料成型机的技术问题探讨 1997(01)4.蒋希霖.朱建东颗粒机环模设计及应用 20081.学位论文刘宝军秸秆压块机压缩力试验研究及环模有限元分析2009秸秆压块机在工作过程中,影响压块机功耗及成型的因素较多,为了降低压块机的功耗、提高生产率,需要研究各因素对秸秆压块机压缩力及性能的影响。

首先以压辊为研究对象进行受力分析,得出了当物料的粒度为10mm—30mm时,压辊与草物料的滚动摩阻系数δ为0.067m到0.046m之间。

然后以9YK—0.4D型秸秆压块机为试验设备,进行压块试验研究。

分别选择含水率为25%和30%、环模与压辊间隙为3mm、在电动机转速范围内选取五水平环模转速进行两次单因素试验研究,通过对试验结果的分析,发现环模转速对压缩力影响较小,而物料的含水率对此影响较大。

在此基础上选取环模与压辊间隙为3mm、环模转速为140r/min,含水率在19%—40%范围内做单因素试验,采用CLHGM-1型应变式压力传感器测取压块机工作时压辊把物料从环模孔压出时的最大压缩力,在电机上安装E6B2—CWZ3E型号的增量型编码器,通过变频器获取压块机消耗的功率。

试验结果表明,物料含水率约为29%时压块机最大压缩力和消耗的功率较小,草块成型较好,密度较高。

此后基于ansys对环模楔形部分进行了有限元分析,得出环模楔形部分的应力应变分布情况,并对楔块进行了优化。

为提高压块机整机的设计水平与设计效率奠定了基础。

2.期刊论文谢今明.钱锐.郑国胜.Xie Jinming.Qian Rui.Zheng Guosheng发动机冷却系的前端进风需求计算-制冷技术2008,28(4)为保障汽车发动机冷却效果,需在整车开发项目前期就对前端进风提出量化需求.本文通过提炼物理数学模型,结合发动机台架试验数据与汽车运行受力分析,得到不同工况下的发动机散热量,并据此算出前端进风量需求.将此方法应用于某全新车型的项目开发,以CFD数值模拟校验结果为设计调整依据,最终顺利通过了在环模风洞中进行的发动机冷却性能试验,证明该物理数学模型具有较好的预测能力.3.学位论文陈炳伟环模制粒机高效制粒机理与性能分析2009环模制粒机是饲料机械四大主机之一,很大程度上决定了饲料加工产量,在饲料加工过程中占有非常重要的地位。

目前,国内在环模制粒机制粒机理方面的研究几乎是空白,而且制粒机与国外同类型设备相比仍然存在结构不合理,生产效率偏低、能耗偏高等缺陷,这极大地制约了产品的国际竞争力。

研究环模制粒机理与结构优化技术,对提升饲料机械整体设计、制造水平,促进饲料工业的发展具有重要的理论意义与实用价值。

本文的主要工作如下:1.分析了制粒过程中物料层在制粒室的分布情况,指出了物料层分布的三个区域之间的联系,对环模和压辊之间的物料受力状况进行了分析,推导了供料区物料层最佳厚度理论公式。

2.分析了环模孔在物料挤压过程中的受力情况,建立了环模孔挤压受力数学模型,并基于该模型分析了物料特性对制粒过程的影响,揭示了物料泊松比、摩擦系数和环模长径比与制粒过程中挤压力之间的关系。

3.研究了环模孔受力简化模型,并基于简化模型对环模孔口进行了有限元受力分析,结果表明环模孔进料口倒角越大,所受应力越小,物料更容易被挤压,相应的环模使用寿命越长。

4.研究了环模和压辊的结构参数与压入物料高度及环模制粒机生产效率之间的关系。

分析了大小辊环模制粒机和三辊式环模制粒机在提高生产效率方面的优势,并进行了优化计算。

5.推导了环模制粒机能耗理论模型,分析了影响环模制粒机能耗的因素,揭示了环模线速度与制粒能耗之间的关系,并进行了试验验证。

本课题针对环模制粒机制粒原理和性能方面做了比较全面的研究,研究成果对提高环模制粒机的制粒质量、生产效率、制粒能耗与使用寿命具有一定的参考价值和应用价值。

4.期刊论文马晓君.左景涛.张则.MA Xiao-jun.ZUO Jing-tao.ZHANG Ze低频振动切削过程的理论研究-佳木斯大学学报(自然科学版)2005,23(3)对振动切削和普通切削的运动过程进行了理论研究,其中包括受力分析和运动分析,并且建立了相应的数学模型.同时基于Merritt等人所建立的普通切削系统的闭环模型,合理的建立了低频振动切削系统的闭环模型,并且比较了振动切削与普通切削机理之间的差异,为振动切削机理的完善奠定了基础.5.学位论文张志强秸秆压块饲料机成型区的研究与分析2007本文以玉米秸秆压块饲料为研究着眼点,对玉米秸秆的结构特性,压缩特性、流动规律进行了研究和分析,对成型秸秆的特性进行了测定,并对秸秆在机械压扎成型区秸秆的运动情况进行了动态模拟。

首先通过对我国秸秆的利用现状,以及畜牧业存在的问题出发论述了秸秆压块的意义,本文认为我国各类农作物秸秆资源十分丰富,但是秸秆利用存在着很大的弊端,焚烧的现象屡禁不止,而秸秆可以作为牛、羊等反刍动物的重要饲料资源。

将丰富的作物秸秆变废为宝,转换为块状饲料,是保护生态环境,促进农业可持续发展的重要课题。

块状饲料能提高牛、羊的采食率,消化率,对我国现在粮食紧缺,减少饲料用粮有着重要的意义。

用机械加压的方法将秸秆压缩成具有一定形状、密度较大的颗粒饲料,已越来越受到人们的重视。

本文对玉米秸秆的结构特性与成分进行了分析,主要论述了秸秆的压缩特性和对秸秆的物理机械性能测试,以及对秸秆的前期处理。

论文并描述了机械压扎充型区和成型区秸秆的运动状况,并且描述了秸秆的变化规律。

在进入机体的物料之间,物料与壳体之间,物料与推运器之间都发生摩擦,使机腔内温度迅速上升,当达到一定值后,粉碎秸秆中的木质素开始软化,粘结力开始增加,在一定程度上充当了成型时的粘结剂。

再经过一定的压力、温度作用使物料经过成型孔后形成颗粒饲料。

通过单因素试验考察了秸秆不同含水率、不同粒度、及压缩速度对最大成型压力和密度的影响。

随环模转速升高、成型孔长度的增加、原料粒度的增加成型秸秆压块密度增加..随含水率的增加压块密度增加,最大成型压力先降低后升高。

最后是计算机仿真部分,利用UG/Motion模块建立成型区机构的运动仿真模型,通过对这个运动仿真模型进行运动学或动力学运动分析,动态地观察成型区机构的运动状况,验证该运动机构设计的合理性,并且压轮和压模的转速、和力的变化情况及物料的运动和受力可以以图表的形式输出,同时可以方便地修改仿真模型的参数,实现驱动实体模型的更新,达到优化设计的目的。

得出结论:(1)粉碎后的秸秆在不添加任何粘结剂的情况下可经螺旋挤压成型为颗粒饲料,有利于秸秆资源的重复利用,实现秸秆的饲料化,为压块机械的发展奠定一定的基础。

(2)通过对秸秆在环模中的运动分析得出物料在压缩过程中经历三个阶段:物料的松散阶段:密度快速增长阶段;滑移阶段。

(3)通过对成形颗粒饲料进行特性测定,得出随环模转速升高、成型孔长度的增加、原料粒度的增加成型秸秆压块密度增加;随含水率的增加压块密度增加,最大成型压力先降低后升高。

(4)通过对成型区中压轮及模块的受力分析来说明设备在工作过程中的易损部件部位,并分析了目前环模材料的应用情况,为设计压模提供了理论依据。

(5)仿真系统针对性强,对秸秆压块机成型区机构的运动状态进行了动态模拟,具有很强的实用性,为秸秆饲料压块机的生产设计提供理论依据。

6.期刊论文韩越梅.王海东.刘秉伟石油焦煅烧装置回转炉下料管开裂原因分析与改进措施-石油化工设备技术2007,28(2)中国石油锦州石化公司煅烧装置回转炉下料管,在运转过程中水套与内管连接处发生了开裂和烧损.针对上述现象进行了具体的传热分析、水循环及结构受力分析,根据分析得出的结论设计出了新的结构及水循环模式,在生产实践中的应用表明,此结构能够有效地改善水套内的温度分布,降低垢层的生长速度和分布不均匀程度,从而延长了下料管的使用寿命.7.期刊论文陈晔.顾伯勤.朱大胜Ω环-螺栓-法兰连接的可靠性分析-石油机械2003,31(12)依据最弱环模型和应力-强度干涉模型的基本原理,提出Ω环-螺栓-法兰连接密封系统可靠性的基本概念,建立了相应的可靠性模型.在系统受力分析的基础上,分别给出系统中Ω环、螺栓、法兰强度可靠度计算公式,以及用Monte Carlo法模拟计算整个系统可靠度的流程.最后给出某石油化工企业1台采用Ω环-螺栓-法兰密封连接装置的计算实例.8.学位论文卢虹冰高性能战斗机先进囊式抗荷系统的计算机仿真研究1998随着现代高性能战斗机的问世,近二十年来高G生理与新一代抗荷装备的研究再次成为航空医学界关注的重要问题.该研究旨在建立能模拟+Gz及先进囊式抗荷系统生理影响与抗荷效果的较全面心血管系统模型,通过仿真搞清决定先进囊式抗荷系统性能的关键性因素及其生理依据.论文以Jaron(1998)、白净等人(1992)的工作为基础,建立了适用于仿真+Gz加速度及先进囊式抗荷系统呼吸-循环影响及抗荷效果的多元非线性循环呼吸系统模型.该模型具有扩展的血管系统模型,并包含多元非线性肺循环模型、胸廓受力分析模型及呼吸模型,后者通过引入胸内压、腹内压及肺泡压等生理变量及其作用机制,可仿真呼吸运动对体循环及肺循环血流分布的影响.利用所建模型,研究小组对囊式抗荷系统的各种可能影响因素,如抗荷服囊覆盖面积、抗调器压力制度、抗荷正压呼吸(PBG)压力制度、胸部代偿背心等的不同组合进行了仿真研究.本文链接:/Periodical_lyjxymgsb200901012.aspx授权使用:江南大学(wfjndx),授权号:38ec26cc-47e0-405f-ab62-9e590186488f下载时间:2010年12月27日。