最新J化表-20 不锈钢晶间腐蚀试验报告(工艺表格)

不锈钢焊接接头的晶间腐蚀实验

防治措施

①采用超低碳不锈钢,含碳量希望小于 0.06% 。 ②在工艺上,尽量减小近缝区过热, 特别要避免在焊接过程中就产生“中温敏化” 的加热效果。 由此可见:“高温过热”和“中温敏化”是产 生刀蚀的必要条件。 对于焊接接头“高温过热”是焊接热循环中必 然形成的,因此只需要进行一次“中温敏化” 处理,就可根据 GB1223-75 标准进行晶间腐蚀 试验。

实验目的

一、观察与分析不锈钢焊接接头的显微 组织。 二、了解不锈钢焊接接头产生晶间腐蚀 的机理及晶间腐蚀区显微组织特征。

二、

实验装置及实验材料

(一)C法电解浸蚀装置 (二)金相显微镜 (三)吹风机 (四) 腐蚀液稀释为10%的草酸(C2H4O4· 2H2O 分析纯)水溶液1000ml (五) 实验材料1Cr18Ni9Ti(或1Cr18Ni9)钢手 弧焊或TIG焊试片40×20×1.5~3mm 6对 (六) 秒表 (七) 乙醇、丙酮、棉花、各号金相砂纸等。

三、

实验原理

1 焊接18-8型奥氏体不锈钢的接头产 生晶间腐蚀的类型及控制 18-8 型不锈钢焊接接头出现三个部位的 晶间腐蚀现象,即,焊缝腐蚀区,刀状 腐蚀区,敏化腐蚀区。但在同一个接头 中不会出现这三种晶间腐蚀区,其取决 于钢的成分。

1)

焊缝腐蚀区

焊缝腐蚀区主要与焊接材料有关,同时也受焊接工艺的影响。 (a) 防治措施:①控制焊缝金属化学成分,主要 是尽量降低含碳量和添加足够量的 Ti 和 Nb。焊缝中 Ti 和 Nb 的量 应大于钢板的量 (b)控制焊缝的组织状态,使之含有适当数量的 一次铁素体δ(δ=5%为最宜,适宜量为4~12ً%)。

2)

敏化区腐蚀

在焊接热影响区中峰值温度处于敏化温度区间的部 位所发生的腐蚀(敏化温度为450℃~ 850℃;实际区 为600℃~1000℃)。敏化区腐蚀只发生在不含Ti或Nb 的18-8不锈钢中。 防 治 措 施 : ① 采 用 含 Ti 或 Nb 的 1 8 - 8 或 超 低 碳 00Cr18Ni11不锈钢。 ②在工艺方面,应尽可能减少热影 响取处于敏化温度区间的时间。 产生敏化腐蚀区后的处理措施:采用稳定化处理, 将处理件进行850~900℃短时加热后空冷。

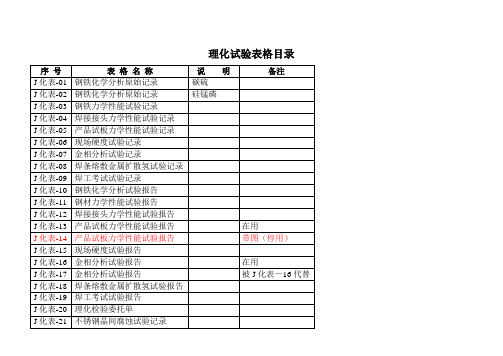

最新J化表-01 钢铁化学分析原始记录(工艺表格)

序号

表格名称

说明

备注

J化表-01

钢铁化学分析原始记录

碳硫

J化表-02

钢铁化学分析原始记录

硅锰磷

J化表-03

钢铁力学性能试验记录

J化表-04

焊接接头力学性能试验记录

J化表-05

产品试板力学性能试验记录

J化表-06

现场硬度试验记录

J化表-07

金相分析试验记录

J化表-08

焊条熔敷金属扩散氢试验记录

被J化表-16代替

J化表-18

焊条熔敷金属扩散氢试验报告

J化表-19

焊工考试试验报告

J化表-20

理化检验委托单

J化表-21

不锈钢晶间腐蚀试验记录

J化表-22

不锈钢晶间腐蚀试验报告

J化表-23

光谱分析试验纪录

J化表-24

光谱分析试验报告

钢铁化学分析原始记录J化表-1

委托单位:收样日期:年月日

委托单编号:标记移植:试验日期:年月日

J化表-09

焊工考试试验记录

J化表-10

钢铁化学分析试验报告

J化表-11

钢材力学性能试验报告

J化表-12

焊接接头力学性能试验报告

J化表-13

产品试板力学性能试验报告

在用

J化表-14

产品试板力学性能试验报告

带图(停用)

J化表-15

现场硬度试验报告

J化表-16

金相分析试验报告

在用

J化表-17

金相分析试验报告

试样名称

克

碳标%

压力

温度体积系数分析果硫标%消耗毫升数

系数

分析结果

备注

审核人:试验员:

晶间腐蚀试验报告1

评定结论

经16小时的硫酸-硫酸铜溶液腐蚀后,进行弯曲试验,试样未发现任何裂纹。评定结果为合格。

备注

检测说明

检测类别:委托检测

检测结果仅对来样负责

校核

主检

检测单位章

GB/T232-1999(弯曲)GB/T2975-1998(试样制备)

试样尺寸

生产厂家

检测日期

2014-03-09

试样重量

腐蚀前:g腐蚀后:g

敏化处理

温度:℃

冷却方式:

时间:

试验条件

溶液成分:硫酸-硫酸铜溶液

溶液状态:微沸状态

时间:16小时

评定方法

弯

曲

角度:180°

直径:

金

相

腐蚀液:硫酸-硫酸铜溶液

晶间腐蚀试验报告

委托位

首钢国际工程技术有限公司

报告编号

20140309

工程名称

莱钢焦化厂回收一车间二系统1#2#脱硫塔改造

试样编号

201403091

试样名称

焊接试板

试样状态

焊接试板

材料牌号

S3040S

试样表面积

检测项目

弯曲金相

规格

14mm

检测依据

GB/T4237-2007《不锈钢热轧钢板和钢带》

GB/T4334.5-2008《不锈钢硫酸-硫酸铜腐蚀试验方法》

[整理]晶间腐蚀标准

![[整理]晶间腐蚀标准](https://img.taocdn.com/s3/m/bd1b12f95ff7ba0d4a7302768e9951e79b8969ce.png)

Standard practices forDetecting susceptibility to intergranular attack in austenitic stainless steels奧氏體不銹鋼晶間腐蝕敏感性標準實驗1.scope1.應用範圍these practices cover the following five tests:1.2 這些實驗包括下列五類:1.1.1 parctics A- oxalic acid etch test for classification of etch structures of austenitic stainless steels(section 3 to 7, inclusive)1.1.1實驗A——奧氏體不銹鋼草酸浸蝕試驗後的浸蝕組織分類(包括3-7部分1.2 the following factors govern the application of these practices:1.2以下因素主導著這類實驗:1.2.1 susceptibility to intergranular attack associated with the precipitation of chromium carbides is readily detected in all six tests.1.2.1晶間腐蝕敏感性同碳鉻化合物的快速析出1.2.2 sigma phase in wrought chromium-nickel-molybdenum steels. Which may or may not be visible in the microstructure, canresult in high corrosion rates only in nitric acid.1.2.2在鉻鎳鉬鋼中可見的和不可見的sigma相,只有在硝酸中才會快速腐蝕。

2021年不锈钢腐蚀实验报告

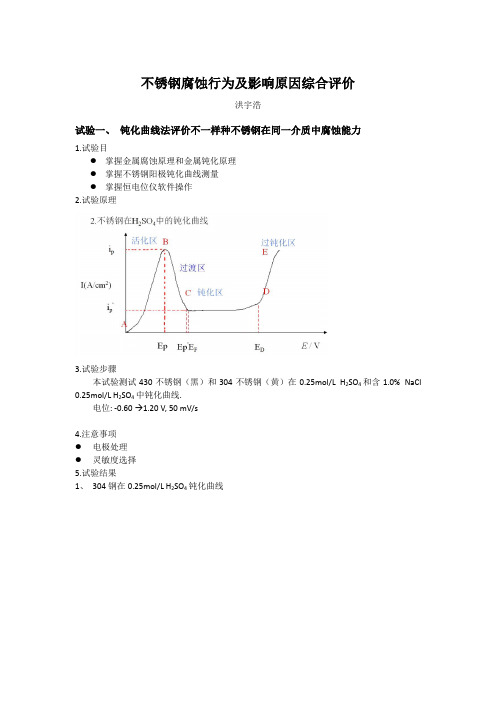

不锈钢腐蚀行为及影响原因综合评价洪宇浩试验一、钝化曲线法评价不一样种不锈钢在同一介质中腐蚀能力1.试验目●掌握金属腐蚀原理和金属钝化原理●掌握不锈钢阳极钝化曲线测量●掌握恒电位仪软件操作2.试验原理3.试验步骤本试验测试430不锈钢(黑)和304不锈钢(黄)在0.25mol/L H2SO4和含1.0% NaCl 0.25mol/L H2SO4中钝化曲线.电位: -0.60 →1.20 V, 50 mV/s4.注意事项●电极处理●灵敏度选择5.试验结果1、304钢在0.25mol/L H2SO4钝化曲线-800-600-400-20002004006008001000-8-6-4-22电流(m A )电位(mV)-293,1.841-139,0.635410,0.235904,0.7082、 304钢在含1.0% NaCl 0.25mol/L H 2SO 4中钝化曲线.-800-600-400-20002004006008001000-7-6-5-4-3-2-101电流(m A )电位(mV)(-267, 0.59829)(-69, 0.38967)(398, 0.20901)(799, 0.38485)3、 430钢在0.25mol/L H 2SO 4中钝化曲线.-800-600-400-200020040060080010001200-4-2024681012电流(m A )电位(mV)(-287, 11.133)(930, 1.7327)(174, 1.1011)(-21, 1.5724)4、 430钢在含1.0% NaCl 0.25mol/L H 2SO 4中钝化曲线.-600-400-200200400-10-55101520电流(m A )电位(mV)(-221, 15.914)(180, 1.1999)(328, 1.9463)(-84, 4.9479)5.思索题1、试讨论不锈钢钝化曲线给出了哪些电位、电流参数可供评价不锈钢在所在介质中耐腐蚀能力。

不锈钢晶间腐蚀介绍

3 、引起晶间腐蚀的介质环境

引起常用奥氏体不锈钢晶间腐蚀的介质, 主要有两类。一类是氧化性或弱氧化性介 质,一类是强氧化性介质,如浓硝酸等。 常见的是第一类,下面列出常见引起奥氏 体不锈钢晶间腐蚀的介质环境。

(4) 介质有特殊要求时,可进行上述 规定以外的晶间腐蚀试验,并规定相应的 合格要求。

大部分是在焊后态使用。

这就促使我们去思考:晶间腐蚀是奥氏 体不锈钢最常见的腐蚀形式, 那么产生晶 间腐蚀的机理是什么?在什么介质环境下 会引起晶间腐蚀?

防止和控制晶间腐蚀的主要方法有哪些? 奥氏体不锈钢制容器用于可能引起晶间腐 蚀的环境焊后是否都要热处理?

2 、晶间腐蚀的产生机理

晶间腐蚀是一种常见的局部腐蚀, 腐蚀

1 、问题的提出

技术统一规定中通常包括“奥氏体不锈钢 制容器用于可能引起晶间腐蚀的环境, 焊 后应做固溶或稳定化处理”, 提出这样的 要求, 自有其存在的合理性。

但即使设计人员在图样的技术要求中提 出这一条, 要求制造厂进行不锈钢制容器 (比如换热器) 的焊后热处理, 由于实际 热处理工艺参数难以控制和其他一些意想 不到的困难, 通常难以达到设计人员提出 的理想要求, 实际上在役的不锈钢设备绝

如0Cr18N % , 在500~700 ℃时, 约为0. 02 %。所以经固溶处理的钢,碳是过饱和的。

当钢无论是加热或冷却通过450~850 ℃ 时,碳便可形成( Fe 、Cr) 23C6 从奥氏 体中析出而分布在晶界上。( Fe 、Cr) 23C6 的含铬量比奥氏体基体的含铬量高很 多, 它的析出自然消耗了晶界附近大量的 铬, 而消耗的铬不能从晶粒中通过扩散及 时得到补充, 因为铬的扩散速度很慢, 结 果晶界附近的含铬量低于钝化必须的的限

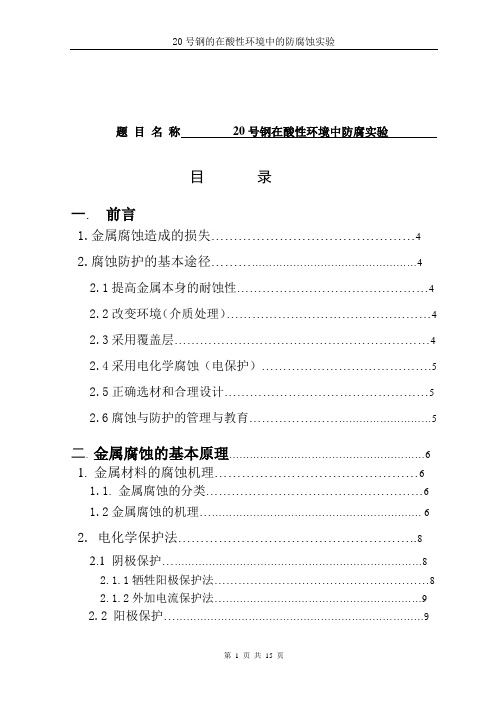

创新实习报告--20号钢的在酸性环境中的防腐蚀实验

题目名称20号钢在酸性环境中防腐实验目录一.前言1.金属腐蚀造成的损失 (4)2.腐蚀防护的基本途径 (4)2.1提高金属本身的耐蚀性 (4)2.2改变环境(介质处理) (4)2.3采用覆盖层 (4)2.4采用电化学腐蚀(电保护) (5)2.5正确选材和合理设计 (5)2.6腐蚀与防护的管理与教育 (5)二.金属腐蚀的基本原理 (6)1. 金属材料的腐蚀机理 (6)1.1.金属腐蚀的分类 (6)1.2金属腐蚀的机理 (6)2. 电化学保护法 (8)2.1 阴极保护 (8)2.1.1牺牲阳极保护法 (8)2.1.2外加电流保护法 (9)2.2 阳极保护 (9)三.电化学防腐蚀现状及发展前景 (9)四. 实验 (10)1.实验材料与方法 (10)2. 土壤电阻率的测试 (11)2.1 土壤电阻率的测试 (11)2.2 阴极保护电流密度的选择 (11)3.金属腐蚀速度的表示法 (12)4.实验步骤 (12)五.实验结论 (15)六.参考文献 (16)20号钢的在酸性环境中的防腐蚀实验一.前言在现代社会中,金属材料的用量越来越大,品种也越来越多。

可以毫不夸张地说,金属材料是现代物质文明的基础。

不过,需要注意的是,金属材料一直在悄悄地经受着破坏——腐蚀。

全世界每年因悄悄地经受着破坏——腐蚀。

全世界每年因腐蚀而损失的金属材料的数量相当多。

因此,金属的防腐蚀问题一直是世界科技领域研究的重要内容。

1.金属腐蚀造成的损失我国作为世界上钢铁产量最多的国家,每年被腐蚀的铁占到我国钢铁年产量的十分之一,因为金属腐蚀而造成的损失占到国内生产总值的2%~4%。

根据各国调查结果,一般说来,金属腐蚀所造成的经济损失大致为该国国民生产总值的4%左右,另据国外统计,金属腐蚀的年损失远远超过水灾,风灾,和地震(平均值)损失的综合,在这里还不包括由于腐蚀导致的停工,减产和爆炸等造成的间接损失。

金属腐蚀的主要害处,不仅在于金属本身的损失,更严重的是金属制品结构损坏所造成的损失比金属本身要大到无法估量。

晶间腐蚀试验报告内容

晶间腐蚀试验报告内容1. 引言晶间腐蚀是一种金属材料在高温环境下遭受腐蚀的现象。

晶间腐蚀会导致材料的力学性能下降,甚至造成材料的断裂,对金属材料的可靠性和安全性产生严重影响。

本试验旨在研究晶间腐蚀的特性、机制及影响因素,从而为材料设计和工程应用提供可靠的参考依据。

2. 实验目的本试验的主要目的包括:1. 研究晶间腐蚀现象,分析其特性和机制;2. 评估晶间腐蚀对材料力学性能的影响;3. 探索不同参数对晶间腐蚀的影响。

3. 实验方法3.1 实验材料本试验选用了实验室常用的316L不锈钢作为试验材料,其化学成分如下:成分C Si Mn P S Cr Ni Mo- - - -重量% 0.03 0.75 2.00 0.045 0.015 16.00-18.00 10.00-14.002.00-3.003.2 实验步骤1. 制备试样:从316L不锈钢板材中切割出尺寸为10mm ×10mm ×2mm的试样,表面抛光至镜面光洁度。

2. 实验设备:选择合适的腐蚀设备,例如电化学腐蚀测试仪(SPR)或搅拌腐蚀槽等。

3. 腐蚀试验参数设置:控制腐蚀液的温度、浓度、腐蚀时间等参数。

根据需求,可以设定不同参数组合以研究其影响。

4. 腐蚀试验程序:- 将试样放入腐蚀设备中,并确保试样完全浸泡在腐蚀液中。

- 根据设定的温度和时间,进行腐蚀试验。

- 完成腐蚀后,取出试样,清洗并进行表面形貌观察。

5. 实验数据记录与分析:记录试验过程中的数据和观察结果,进行对比和分析。

4. 实验结果与讨论本试验首先对316L不锈钢进行了晶间腐蚀试验,通过表面形貌观察和显微镜观察,发现试样表面出现晶粒边界处的腐蚀现象。

进一步的金相分析表明,腐蚀主要发生在晶粒边界附近,形成了晶间腐蚀缺陷。

接着,对不同腐蚀条件下的试验进行了比较。

实验结果表明,腐蚀液温度的升高和腐蚀时间的延长都会加剧晶间腐蚀的程度。

此外,腐蚀液浓度和氧气浓度也对晶间腐蚀起到一定影响,但效果相对较弱。

晶间腐蚀

7

8

例 如 将 奥 氏 体 不 锈 钢 1Cr18Ni9 加 热 至 1050~1150℃固溶碳的固溶度为 010~015% , 随后进行淬火,经固溶处理的 1Cr18Ni9 钢是一 种碳过饱和体,不会产生晶间腐蚀。在 700~800℃ 温 度 范 围 内 , 碳 的 固 溶 量 不 超 过 0.02%,过饱和的碳要全部或部分从奥氏体中析 出,这时碳将扩散到晶界处,并与晶界处的铁 和铬化合生成含铬量高的碳化物Cr23C6,消耗了 晶界区的铬,而铬在晶粒内部的扩散速度比其 在晶界处的扩散速度要慢得多,来不及补充晶 界区消耗的铬,因此在晶界区形成贫铬区。

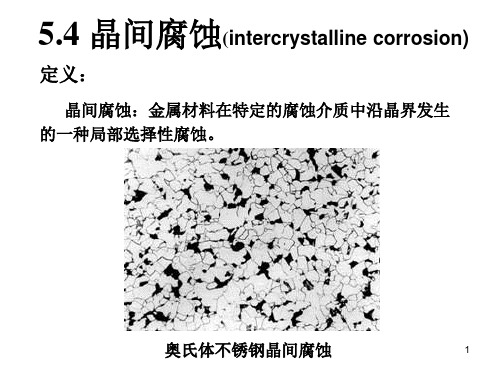

5.4 晶间腐蚀(intercrystalline corrosion)

定义:

晶间腐蚀:金属材料在特定的腐蚀介质中沿晶界发生 的一种局部选择性腐蚀。

奥氏体不锈钢晶间腐蚀

1

晶界是不同晶粒之间的交界。由于晶粒有着不同的位 向,故交界处原子的排列必须从一种位向逐步过渡到另 一种位向。因此,晶界实际上是种“面型”不完整的结 构缺陷。 晶界上原子的平均能量因晶格畸变变大而高于晶粒内部 原子的平均能量。所高出的这部分能量称为晶界能。纯 金属的晶界在腐蚀介质中的腐蚀速度比晶粒本体的腐蚀 速度快,原因在于晶界的能量较高,原子处于不稳定状 态。

26

2、弯曲法:对晶间腐蚀试验后的试样进行弯曲,观察 其显示晶粒之间已丧失结合力的裂纹。

3、其它:重量法、声响法、电阻法、强度法、超声波 法、涡流法、颜色法。

27

13

影响晶间腐蚀的因素:

1、热处理温度与时间的影响:不锈钢在能够产生晶间腐蚀的电位区,是否 产生晶间腐蚀以及腐蚀程度如何,都由钢的热处理制度对晶间腐蚀的敏感性 所决定,即取决于受热的程度、时间及冷却速度。

[整理]晶间腐蚀标准

![[整理]晶间腐蚀标准](https://img.taocdn.com/s3/m/bd1b12f95ff7ba0d4a7302768e9951e79b8969ce.png)

Standard practices forDetecting susceptibility to intergranular attack in austenitic stainless steels奧氏體不銹鋼晶間腐蝕敏感性標準實驗1.scope1.應用範圍these practices cover the following five tests:1.2 這些實驗包括下列五類:1.1.1 parctics A- oxalic acid etch test for classification of etch structures of austenitic stainless steels(section 3 to 7, inclusive)1.1.1實驗A——奧氏體不銹鋼草酸浸蝕試驗後的浸蝕組織分類(包括3-7部分1.2 the following factors govern the application of these practices:1.2以下因素主導著這類實驗:1.2.1 susceptibility to intergranular attack associated with the precipitation of chromium carbides is readily detected in all six tests.1.2.1晶間腐蝕敏感性同碳鉻化合物的快速析出1.2.2 sigma phase in wrought chromium-nickel-molybdenum steels. Which may or may not be visible in the microstructure, canresult in high corrosion rates only in nitric acid.1.2.2在鉻鎳鉬鋼中可見的和不可見的sigma相,只有在硝酸中才會快速腐蝕。

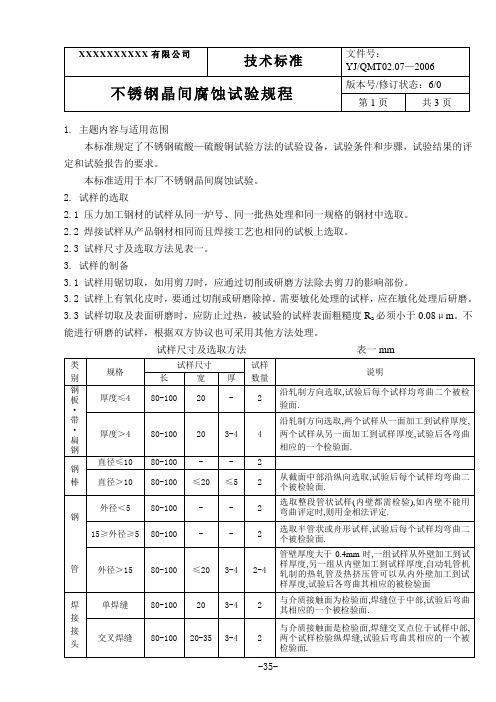

不锈钢晶间腐蚀试验规程

1.主题内容与适用范围本标准规定了不锈钢硫酸—硫酸铜试验方法的试验设备,试验条件和步骤,试验结果的评定和试验报告的要求。

本标准适用于本厂不锈钢晶间腐蚀试验。

2.试样的选取2.1 压力加工钢材的试样从同一炉号、同一批热处理和同一规格的钢材中选取。

2.2 焊接试样从产品钢材相同而且焊接工艺也相同的试板上选取。

2.3 试样尺寸及选取方法见表一。

3.试样的制备3.1 试样用锯切取,如用剪刀时,应通过切削或研磨方法除去剪刀的影响部份。

3.2 试样上有氧化皮时,要通过切削或研磨除掉。

需要敏化处理的试样,应在敏化处理后研磨。

3.3 试样切取及表面研磨时,应防止过热,被试验的试样表面粗糙度R a必须小于0.08μm。

不能进行研磨的试样,根据双方协议也可采用其他方法处理。

试样尺寸及选取方法表一mm-35-4. 试样的敏化处理4.1 试样的敏化处理在研磨前进行。

4.2 敏化处理前试样用适当的溶剂或洗涤剂(非氧化物)去油并干燥。

4.3 含碳量大于0.08%,不含稳定化元素的钢种不进行敏化处理。

4.4 对超低碳钢(碳含量不大于0.03%时)或稳定化钢种(添加钛或铌),敏化处理温度为650℃,压力加工试样保温2小时,铸件保温1小时。

4.5 含碳量大于0.03%,不大于0.08%,不含稳定化元素并用于焊接的钢种,应以敏化处理的试样进行试验。

敏化处理制度在协议中另行规定。

4.6 焊接试样直接以焊后状态进行试验。

对焊后还要经过350℃以上热加工的焊接件,试样在焊后还应进行敏化处理,敏化处理制度在协议中另行规定。

5. 试验设备5.1 1容量为1-2L带回流冷凝器的启口—锥形烧瓶。

5.2 使试验溶液能保持微沸状态的加热装置。

6. 试验条件和步骤:6.1 试验溶液:将100g硫酸铜(GB665 分析纯)溶介于700毫升蒸馏水或离子水中,再加入100ml硫酸(GB625 优级纯),用蒸馏水或去离子水稀释至1000ml,配制成硫酸—硫酸铜溶液。

晶间腐蚀

高铬铁素体不锈钢在900℃以上高温加热,然后空冷 或水冷,就会引起晶间腐蚀倾向。而若在700℃~ 800℃重新加热则可消除晶间腐蚀敏感性。

2、铝合金的晶间腐蚀

在以上两种处理工艺,杂质Fe含量对高纯铝的晶间腐蚀趋 势影响相反。

原因:水淬时铁是以固溶体形式存在,使得晶粒为阴极,而 炉冷时杂质铁是以第二相形式存在使得晶粒为阳极。

实验证实:有人测得了18-8不锈钢在650℃敏化2h后的贫铬 区的宽度为150~200nm。并测得奥氏体不锈钢晶粒和晶界的阳 极极化曲线。

不锈钢腐蚀电位处于活化区、活化-钝化过渡区、钝化-过钝 化过渡区,都能产生晶间腐蚀。

2、晶间相析出理论:

对于低碳的高铬、高钼不锈钢已不存在贫铬的条件,可是在650~850℃ 内热处理时,会生成含铬42~48%的相FeCr金属间化合物。在过钝化电位 下,相发生严重的腐蚀。其阳极溶解电流急剧地上升。可能是相自身的 选择性溶解的缘故。

3、不锈钢焊接晶间腐蚀:焊缝腐蚀

奥氏体不锈钢虽然是一种焊接性能非常优良的钢种, 但它在焊接时,相对于焊接热影响区的母材再一次加热, 所以在熔合线附近,引起碳化物的析出,导致严重的晶 间腐蚀。

晶间腐蚀试验方法及其评定方法

供奥氏体不锈钢生产、交贷和验收的有关检验晶间腐蚀倾 向用的工业检测试验方法,目前列在标准中的基本有五种: 草酸电解浸蚀法、沸腾硫酸-硫酸铁法、沸腾65%硝酸法、 硝酸-氢氟酸法和沸腾硫酸-硫酸铜法。

晶间腐蚀操作规程

晶间腐蚀试验操作规程1.0 目地:制定和规范晶间腐蚀作业指导书,确保试验员按照正确的检测方法操作,防止不合产品入库。

2.0 范围:仅适用于本公司内部试验室人员检测奥氏体不锈钢铜屑-硫酸铜-硫酸测定晶间腐蚀敏感性试验的操作方法及判定标准。

3.0 引用标准:ASTM A262-104.0 试验前的准备工作:4.1试样制备4.1.1 试样按MESC SPE 77/ 302规定,从同一炉浇注的的试块中取样。

含稳定化元素钛的钢种,在该炉最后浇注的试块中取样。

4.1.2试样的尺寸:长度80,宽度12.5,厚度3.5;试样数量2件;注:一个试样做试验用,另一个试样留做空白弯曲。

4.1.3试样的取样方法:原则上采用锯切,如用剪切方法时应通过切削或研磨的方法除去剪切的影响部位。

在试样加工过程中应注意,以免加工过热,加工后的试样表面粗糙度为Ra0.84.1.4试验前应用清洁的溶剂,如丙酮、酒精、乙醚等,或挥发性去污剂将试样表面的油污去除。

4.2试样的敏化处理超低碳或碳稳定化钢种的试样应在650~675℃下进行敏化热处理后再进行测试。

在这一温度范围碳化物析出最大,而一般的敏化处理则是在675℃下保持1小时。

要注意避免试样在敏化处理时渗碳或有氮化物。

热处理最好在空气或中性盐条件下进行。

注——675℃下的敏化处理是为了检测碳稳定化钢种或碳含量小于0.03%的钢种抵抗因碳化物沉淀析出因而产生晶间裂纹的有效性。

4.3试验溶液:在700ml蒸馏水中溶解100g硫酸铜(CuSO4·5H2O),加100ml硫酸(H2SO4, cp, sp gr 1.84),再用蒸馏水稀释到1000ml。

注——该溶液含大约6%重量比的无水CuSO4和16%重量比的H2SO4。

4.4试验仪器4.4.1 需要一个带45/50mm的磨砂玻璃接头的1升锥形瓶,一个带有45/50mm的磨砂玻璃接头的四球(最小的)Allihn冷凝器。

推荐在磨砂玻璃接头处使用硅质润滑剂。

晶间腐蚀方法

6.4不锈钢局部腐蚀(晶间腐蚀、点蚀)试验结果与对比6.4.1不锈钢晶间腐蚀试验方法1)沸腾硝酸法(E法,用于304、410S、430、409L)目的:检测304(敏化后)和410S、430、409L(热轧态)的耐晶间腐蚀性能;实验条件:试样在65%硝酸溶液中微沸48h(304)或24h(其他);试样情况:试样表面抛光,并用乙醇清洗;检测:测量失重;腐蚀后的特征形貌;标准:GB 4334.32)硫酸-硫酸铜法(用于奥氏体不锈钢304)目的:检测304(敏化后)的耐晶间腐蚀性能;实验条件:试样在CuSO4+H2SO4+铜屑的微沸溶剂中24h(对于≤18%C r的不锈钢);试样情况:试样表面抛光,并用乙醇清洗;检测:测量失重;腐蚀后的金相特征;溶剂配方:100g CuSO4+100ml H2SO4加蒸馏水稀释至1000ml。

标准:GB 4334.2注1:304不锈钢为热轧后再经650℃、2h处理的敏化态,铁素体不锈钢为热轧态。

注2:以上二法对304都适用;对铁素体不锈钢,试验表明:410、430、409L 在硫酸-硫酸铜溶液中试样表面发生较严重的镀铜现象,故仅采用沸腾硝酸法。

因此,为了便于304与其它3种铁素体不锈钢进行耐晶间腐蚀性能的对比分析,以下以沸腾硝酸法为主,此外还要与晶间腐蚀的电化学试验、分析相结合(参6.7)。

图0-1 晶间腐蚀试验装置图0-2 点蚀试验装置(恒温水浴锅)6.7 不锈钢局部腐蚀的电化学分析与对比6.7.1不锈钢晶间腐蚀电化学试验方法主要目的:对不锈钢耐晶间腐蚀的电化学性能的测定和对比分析,与浸泡试验结果相辅相成。

测试项目:用动电位再活化法测得晶间腐蚀的电化学曲线,可得阳极化环和再活化环的最大电流Ia和Ir,并以其比值Ir/Ia作为耐晶间腐蚀性能的度量。

试样状态:304---650o C 2h、空冷;430、410、409L---热轧态;均经机械抛光。

所用仪器:CHI600C电化学分析仪标准:JIS G0580-1986,ASTM G108,GB/T 15260-1994晶间腐蚀电化学测定方法:采用电化学动电位再活化法(EPR):以0.5mol/L的H2SO4为腐蚀介质(30o C),采用双环EPR法,以6V/h的扫描速度从腐蚀电位[约-400mv(SCE)] 极化到+300mv(SCE),一旦达到这个电位则扫描方向反转,以相同速度降低到腐蚀电位。

不锈钢管道晶间腐蚀失效案例

管子出现的裂纹是周向的,说明这不是管 子的内压力引起的周向应力的作用。管道 组装与投用后的弯曲应力和工作时的热膨 胀应力则往往是与管子轴向平行,如果再 叠加焊接的残余应力(沿与焊缝相垂直的 方向),则可能导致出现周向的应力腐蚀 裂纹。

5.结论

对所取样品经裂纹的宏观分析、金相分析、 断口的扫描电镜分析、微区腐蚀物的能谱 分析等,得到以下几点分析结论: (1)热影响区中的近熔合线处的晶粒有些 粗化,但在离熔合线4-5mm处有一晶界较 粗的区域,此系焊接热影响区中的敏化区, 是奥氏体晶粒中碳化物向晶界析出的区域。

SO2+H2O=H2SO3

(2)316L晶间腐蚀和应力腐蚀分析

316L为超低碳不锈钢,具有良好的抗晶间 性能。但焊接不当时,热影响区会出现敏 化现象。裂纹在法兰高颈一侧,另一侧没 有裂纹,说明高颈部位厚度大,冷却速度 比较慢,产生了敏化。

不锈钢的敏化现象 敏化作用:钢中的碳

(通常含0.08%)与铬结 合,在热处理过程中 或在焊接过程中在晶 界析出。形成的碳化 物使晶界出现贫铬, 并在晶界形成抗腐蚀 薄膜同时发生局部的 晶界腐蚀,降低了材 料的耐应力腐蚀性。

图3 (b) 近表面处断口形貌

4.讨论思路

① ②

③

④

管内介质分析 晶间腐蚀和应力腐蚀分析 316L钢的耐应力腐蚀性能 应力的联合作用

(1)管内介质分析

管内为99.99%SO2,水含量小于0.01%, 属于无水纯净液态SO2,这种干燥液态SO2 不会产生晶间腐蚀和应力腐蚀开裂。但工 厂使用的SO2不一定都是无水的,如果水分 超标,或设备放置不用时管内SO2接触到大 气水分时,均会出现亚硫酸。

The end!

不锈钢晶间腐蚀试验与分析

不锈钢晶间腐蚀试验与分析一、实验目的1.掌握影响奥氏体不锈钢晶间腐蚀的因素;2.掌握不锈钢晶间腐蚀试验的方法;二、实验原理18-8 型奥氏体不锈钢在许多介质中具有高的化学稳定性,但在400-800℃范围内加热或在该温度范围内缓慢冷却后,在一定的腐蚀介质中易产生晶间腐蚀。

晶间腐蚀的特征是沿晶界进行浸蚀。

使金属丧失机械性能,致使整个金属变成粉末。

1.晶间腐蚀产生的原因一般认为在奥氏体不锈钢中,铬的碳化物在高温下溶入奥氏体中,由于敏化(400-800℃)加热时,铬的碳化物常于奥氏体晶界处析出,造成奥氏体晶粒边缘贫铬现象,使该区域电化学稳定性下降,于是在一定的介质中产生晶间腐蚀。

为提高耐蚀性能,常采用以下两种方法。

(1)将 18-8 型奥氏体不锈钢碳含量降至 0.03%以下,使之减少晶界处碳化物析出量,而防止发生晶间腐蚀。

这类钢成称为超低碳不锈钢,常见的有00Cr18Ni10。

(2)在 18-8 型奥氏体不锈钢中加入比铬更易形成碳化物的元素钛或铌,钛或铌的碳化物较铬的碳化物难溶于奥氏体中,所以在敏化温度范围内加热时,也不会于晶界处析出碳化物,不会在腐蚀性介质中产生晶间腐蚀。

为固定18-8 型奥氏体不锈钢中的碳,必须加入足够数量的钛或铌,按原子量计算,钛或铌的加入量分别为钢中碳含量的4-8 倍。

2.晶间腐蚀的试验方法晶间腐蚀的试验方法有 C 法、 T 法、 L 法、 F 法和 X 法。

这里介绍容易实现的 C法和 F法。

试样状态:(1)含稳定化元素( Ti 或 Nb)或超低碳( C≤ 0.03%)的钢种应在固溶状态下经敏化处理的试样进行试验。

敏化处理制度为 650℃保温 1 小时空冷。

(2)含碳量大于 0.03%不含稳定化元素的钢种,以固溶状态的试样进行试验;用于焊接钢种应经敏化处理后进行试验。

(3)直接以冷状态使用的钢种,经协议可在交货状态试验。

(4)焊接试样直接以焊后状态试验。

如在焊后要在 350℃以上热加工,试样在焊后要进行敏化处理。

晶间腐蚀检验方法

不锈钢硫酸-硫酸铁腐蚀试验方法(GB4334.2-84)适用于将奥氏体不锈钢在硫酸-硫酸铁溶液中煮沸试验后,以腐蚀率评定晶间腐蚀倾向的一种试验方法。

试验步骤:1)将硫酸用蒸馏水或去离子水配制成50±0.3%(质量百分比)的硫酸溶液,然后取该溶液600ml加入25g硫酸铁加热溶解配制成试验溶液。

2)测量试样尺寸,计算试样面积(取三位有效数字)。

3)试验前后称质量(准确到1mg)。

4)溶液量按试样表面积计算,其量不小于20ml/cm2。

每次试验用新的溶液。

5)试样放在试验溶液中用玻璃支架保持于溶液中部,连续沸煮沸120h。

每一容器内只放一个试样。

6)试验后取出试样,在流水中用软刷子刷掉表面的腐蚀产物,洗净、干燥、称重。

试验结果以腐蚀率评定为W前-W后腐蚀率=──────(g/m2.h)St式中W前──试验前试样的质量(g);W后──试验后试样的质量(g);S──试样的表面积;t──试验时间(h)。

(3)不锈钢65%硝酸腐蚀试验方法(GB4334.3-84)适用于将奥氏体不锈钢在65%硝酸溶液中煮沸试验后,以腐蚀率评定晶间腐蚀倾向的试验方法。

试验步骤:1)试验溶液的配制将硝酸用蒸馏水或去离子水配制成65±0.2%(质量百分比)的硫酸溶液。

2)、3)、4)同硫酸-硫酸铁试验方法。

5)每周期连续煮沸48h,试验五个周期。

试验结果以腐蚀率评定,同硫酸-硫酸铁试验方法。

焊接试样发现刀状腐蚀即为具有晶间腐蚀倾向,性质可疑时,可用金相法判定。

(4)不锈钢硝酸-氢氟酸腐蚀试验方法(GB4334.4-84)适用于检验含钼奥氏体不锈钢的晶间腐蚀倾向。

用在70℃、10%硝酸-3%氢氟酸溶液中的腐蚀率的比值来判定晶间腐蚀倾向。

试验步骤:1)试验溶液:将硝酸和氢氟酸试剂,用蒸馏水或去离子水配制成质量分数为10%的硝酸-3%的氢氟酸试验溶液。

2)、3)同硫酸-硫酸铁试验方法。

4)将支架放入容器中,溶液量按试样表面积计算,其量不少于10ml/cm2。

材料化学失效与控制实验:晶间腐蚀

材料化学失效与控制综合实验执笔人:汪崧说明:本综合实验涉及热处理、金相、电化学的内容,以及一种晶间腐蚀国家标准试验方法,试验分为三部分:1.按照《不锈钢硫酸-硫酸铜腐蚀试验方法(GB4334.5-90)》检验不同敏化处理的不锈钢晶间腐蚀敏感性2.EPR法判断不同敏化处理的不锈钢晶间腐蚀敏感性3.塔菲尔直线外推法测量不同敏化处理的不锈钢的腐蚀速度一、实验目的1.了解热处理制度对材料组织及材料性能的影响2.掌握奥氏体不锈钢产生晶间腐蚀的机理及其影响因素3.了解不锈钢晶间腐蚀实验方法的国家标准及其适用范围4.了解用电化学手段检测不锈钢晶间腐蚀敏感性的原理和方法5.掌握塔菲尔直线外推法测量金属腐蚀速度的原理和方法二、实验原理1.奥氏体不锈钢产生晶间腐蚀的机理2.奥氏体不锈钢产生晶间腐蚀的影响因素3.不锈钢晶间腐蚀实验方法的国家标准及其适用范围4.EPR法检测不锈钢晶间腐蚀敏感性的原理和方法5.塔菲尔直线外推法测金属腐蚀速度的原理和方法奥氏体不锈钢具有优良的抗均匀腐蚀的能力,但在一定成分、应力和腐蚀介质下特别容易发生晶间腐蚀,这种腐蚀是由敏化引起的。

所谓敏化是指奥氏体不锈钢在Cr的碳化物沿其晶界脱溶的温度下保持足够长的时间,而引起对晶间腐蚀敏感的现象。

经过热处理的不锈钢,在晶界上析出Cr23 C6,使晶界附近形成贫Cr区,从而发生晶间腐蚀。

电化学动电位再活化法( Electrochemical Poten2tiokinetic Reactivation,简称EPR)是一种快速、无损、定量检测不锈钢敏化的电化学测试方法,可用于工业现场检验材料的晶间腐蚀敏感性。

其原理是利用不锈钢的钝化再活化特性与钝化膜中的主体合金元素的含量及膜的特性有关这一特点,研究钢的敏化行为。

在钝化状态下,钝化膜的形态、结构在很大程度上依赖于固溶体中Cr、Mo的含量。

在一定电介质和外加电位作用下,钢的表面将形成一层完整、致密的钝化膜;而经敏化的试样因晶界贫Cr,形成的钝化膜是不完整的,在外加电位回扫到再活化区时,不完整的钝化膜将优先受到腐蚀,再活化电流增高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

J化表-18

焊条熔敷金属扩散氢试验报告

J化表-19

焊工考试试验报告

J化表-20

理化检验委托单

J化表-21

不锈钢晶间腐蚀试验记录

J化表-22

不锈钢晶间腐蚀试验报告

J化表-23

光谱分析试验纪录

J化表-24

光谱分析试验报告

不锈钢晶间腐蚀试验报告J化表-20

委托单位:理化室公章:

委托单编号:试验日期:年月日

J化表-09

焊工考试试验记录

J化表-10

钢铁化学分析试验报告

J化表-11

钢材力学性能试验报告

J化表-12

焊接接头力学性能试验报告

J化表-13

产品试板力学性能试验报告

在用

J化表-14

产品试板力学性能试验报告

带图(停用)

J化表-15

现场硬度试验报告

J化表-16

金相分析试验报告

在用

J化表-17

金相分析试验报告

理化试验表格目录

序号

表格名称

说明

备注

J化表-01

钢铁化学分析原始记录

碳硫

J化表-02

钢铁化学分析原始记录

硅锰磷

J化表-03

钢铁力学性能试验记录

J化表-04

焊接接头力学性能试验记录

J化表-05

产品试板力学性能试验记录

J化表-06

现场硬度试验记录

J化表-07

金相分析试验记录

J化表-08

焊条熔敷金属扩散氢试验记录

标记移植:报告日期:年月日

试样编号

煮沸时间(h)

弯曲角度

180°

90°

材料名称

压头直径(mm)

规格型号

10倍பைடு நூலகம்大镜下

弯曲外表面情况

采用标准

金相法观察

弯曲外表面情况

备注

单位负责人:技术审核人:试验员: