优化柴油加氢改质操作,提高柴油十六烷值

优化柴油加氢改质操作提高柴油十六烷值

优化柴油加氢改质操作提高柴油十六烷值柴油加氢改质是提高柴油十六烷值的一种常用方法。

通过选择合适的催化剂、控制反应条件等手段,可以优化柴油加氢改质操作,提高柴油十六烷值。

以下是几种优化方法:1.催化剂选择:催化剂是柴油加氢改质的核心。

优化选用合适的催化剂可以显著提高柴油十六烷值。

常用的催化剂包括镍钼、镍钼磷、铋钼等。

选择催化活性高、稳定性好的催化剂,对于提高柴油十六烷值具有重要意义。

2.反应温度和压力控制:反应温度和压力是影响柴油加氢反应的重要因素。

在一定范围内,适当提高反应温度和压力,可以提高加氢反应活性,促进反应产物的生成,进而提高柴油十六烷值。

但需要注意避免过高的温度和压力,否则会导致催化剂的失活。

3.加氢时间和流速控制:加氢时间和流速对反应的进行也有一定的影响。

适当延长加氢时间,增加流速,可以增加反应物与催化剂的接触时间,有利于提高反应效果,提高柴油十六烷值。

但需要注意控制加氢时间和流速的范围,避免过长或过快导致低效或失活。

4.废水处理:柴油加氢改质过程中会产生大量废水。

为了减少环境污染,需要对废水进行处理。

采用合适的废水处理方法,可以有效去除废水中的有害物质,减少对环境的影响。

5.催化剂再生:随着反应的进行,催化剂会逐渐失活,影响反应效果。

定期进行催化剂的再生,可以有效提高催化剂的活性,延长其使用寿命。

通过采取以上优化方法,可以有效提高柴油十六烷值,改善柴油的燃烧性能,减少尾气排放,提高柴油的经济性和环境友好性。

在实际操作中,还需要根据具体情况进行进一步优化,并进行相关的实验和测试,以确保操作的稳定性和可行性。

催化柴油加氢改质反应原理及影响因素分析

催化柴油加氢改质反应原理及影响因素分析摘要:柴油是我国重要的能源之一,而在柴油的生产中,通过催化反应对柴油进行生产,是主要的加工形式。

因此本文从催化柴油加氢改质原理入手,对当前烃族组成对催化柴油十六烷值的影响、加氢改质工艺的特点和具体实现方法等进行了分析,以期对实际的工作形成一定的促进作用。

关键词:催化柴油;改质;原理引言:随着我国经济社会的发展,能源的需求程度越来越高,催化柴油在我国当前的柴油总量之中占据了重要的比重。

目前我国的催化柴油存在硫、氮等杂质含量高、氧化安定性差等特征,这些特征极大地影响了催化柴油的进一步利用,因此在实际工作之中需要针对催化柴油加氢改质的原理和影响因素进行全面分析,以实现对柴油质量的进一步改善,以促进我国经济社会的发展。

1催化柴油加氢改质反应的原理通常来讲,在炼油厂的柴油生产工作之中,利用加氢改质技术的核心目标是为了提升雷之二次柴油的质量,即通过相应的反应来对柴油之中的硫、氮等杂志的含量进行降低,最终对油品的颜色和品质形成改善,同时在这种方法之下也可以极大地提升柴油之中的十六烷值。

1.1.化学反应在常规的柴油加氢工艺之中,所涉及到的化学反应通常包括脱硫反应、脱氮反应和烃类加氢反应等。

首先从脱硫反应来看,在加氢精制条件下,该反应主要是通过对馏分之中的含硫化合物进行氢解,最终生成烃类和硫化氢将原料之中的硫杂质进行脱除。

而在脱氮反应之中,则主要是与原料之中的含氮化合物反应来实现脱氮过程,石油馏分之中的含氮化合物种类较多,包括脂肪胺、吡啶、喹啉等化合物,在进行反应的时候往往需要采用较大的压力来促进反应的实现[1]。

烃类的加氢反应则是在相应的工艺条件下,提升柴油的十六烷值。

烃类加氢反应的主要对象是原料之中的不饱和烃和芳烃等,通过相应的加氢反应工艺,能够促进这些烃类的饱和,从而对柴油的品质形充分改善。

此外,在柴油加氢反应之中还包含不饱和烃的加氢饱和反应和芳烃的加氢饱和反应,在进行柴油的生产过程中,催化柴油往往含有大量的不饱和烃,通过加氢工艺可以使不饱和烃饱和。

劣质柴油灵活加氢改质异构降凝技术及性能特点

562 35

4

7 2

1 2 41 2

<b

3. 1 61 .

< 2 39

68 2

3 6 5. 1 2 2.

5

十六烷值

3 6 5.

4 8 7.

z 六烷值增值 f

凝点/ ℃

+ 3

3 0

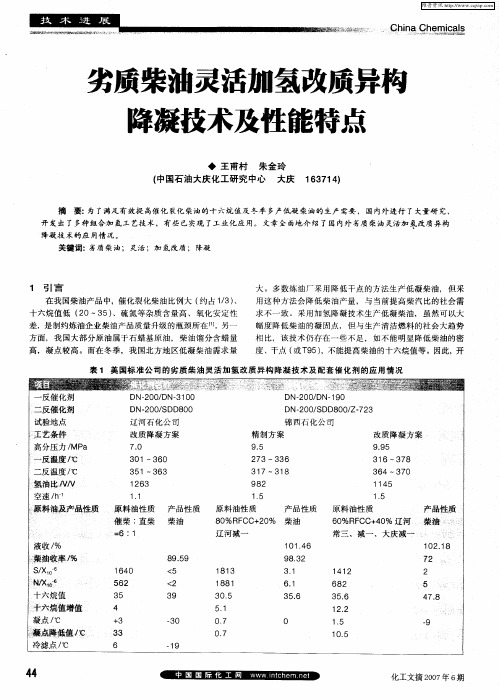

文章 将主要介 绍美 国标准催化 剂公司 、抚 顺石 油化工 研究院 ( RP 、石油化工科学研 究院 ( I P)开 发的按 F IP) RP

7 3催 化剂是一 种芳烃 饱和性 能较好 的中间馏分 油型 ( 2 柴

油和 喷气燃料 )加氢 裂化催化 剂,尤 其适用 于加工 重质原 料油 。 标准 公司 的预硫化催 化剂不 仅省略 了注硫程序 , 而且 有效地 缩短 了开 工时 间,可 以根据生产 需要 ,激活或休 眠 降凝催化 剂的活性 ,使 用该组 合催 化剂 技术可 获得 良好 的 经济效益 。该 技术 已于 2 0 0 3年 1 0月应用于辽 河石化公 司 4 0万 ta柴油加氢改质 一 / 临氢降凝装置 和 2 0 0 2年 7月应用 于 锦西石化公 司 1 0万 ta中压加氢改 质装置,两套装置 的 0 / 标 定结果 见表 1 。

95 .

工 艺条 件

高分压 力 / a MP

一

改质降 凝方案

7. 0

改质降凝方 案

99 .5

反温 度 7 ℃

3 01~3 0 6 351~3 3 6 1 3 26

1. 1

2 73~ 3 6 3

31 7~ 31 8 982 15 .

31 ~37 6 8

6 %RF + 0 0 CC 4 %辽 河 柴油 。- ¨ |

柴油调和原料添加剂方案 看懂了你也会调和柴油

柴油调和原料,添加剂,方案(看懂了你也会调和柴油)一、柴油调和的原料1.直馏柴油直馏柴油是指原油预处理之后,通过常压蒸馏得到的沸程范围为180℃~360℃的中间馏分。

根据其从常压塔侧线出来的顺序又可分为常一线、常二线、常三线。

直馏柴油十六烷值较高,含有较多环烷酸,必须对其进行脱酸精制后才可作为柴油调合组分。

2. 焦化柴油焦化柴油是指延迟焦化得到的沸程范围为180℃~360℃的馏分产品。

焦化柴油的十六烷值较高,含有一定量的硫、氮和金属杂质;含有一定量的烯烃,氧化安定性差,胶质含量过高,色度偏高,必须进行精制脱除硫、氮杂质,使烯烃、芳烃饱和才能作为合格的柴油馏分。

3. 减粘柴油减粘柴油即减粘裂化得到的中间馏分产品,减粘柴油含有烯烃和双烯烃,故安定性差,需加氢处理才能用作柴油调合组分。

4. 催化裂化柴油催化裂化柴油俗称催柴,是催化裂化得到的中间馏分产品。

因含有较多的芳烃,所以十六烷值较直馏柴油低,由重油催化裂化得到的柴油的十六烷值更低,只有25~35,而且安定性很差,这类柴油需经过加氢处理,或与质量好的直馏柴油调合后才能符合轻柴油的质量要求。

5. 加氢裂化柴油加氢裂化柴油是指加氢裂化得到的中间馏分油,其硫含量很低,小于%,芳烃含量也较低,十六烷值大于60,着火性能好,安定性高,是调合低硫车用柴油的理想组分。

6. 减一线油减一线油指原油预处理后,通过减压蒸馏从减压塔侧一线出来的最轻馏分。

因其密度、粘度等理化性质与柴油相近,也用作柴油调合组分。

7.航空煤油航空煤油一般指3号喷气燃料,标密775~830kg/m,馏程范围在160~300℃;低温流动性好,冰点在-47℃以下,馏程又与柴油接近,在冬天常作为低标号柴油的调合组分,但其十六烷值略低,调入柴油同时还需添加十六烷值改进剂以满足质量要求。

#溶剂油200#溶剂油是由140℃~200℃的石油馏分组分,在工业上常作为油漆及清洗用溶剂。

200#溶剂油密度较柴油小,且低温流动性好,常作为柴油调合组分以降低密度和改善低温流动性,但其十六烷值很低,为不影响柴油质量需控制加入量。

柴油十六烷值改进剂的最新研究进展

柴油十六烷值改进剂的最新研究进展宗丽娜【摘要】The achievements of cetane number improvers of diesel fuel was introduced.The working mechanism of improvers in improving the cetane number of diesel fuel was stated, the traditional and the new type of cetane number improvers were contrasted, the future trends of cetane number improvers were pointed out.The classification and the development of cetane number improver for diesel fuel were nitric acid esters, the effects of such substances were good, but extremely increased the risk because of the instability of the synthesis, storage and transport.A good effect could be achieved if the other substances were added into nitric acid esters at a proper proportion.Environmental-friendly cetane number improvers have broader application prospects.%综合论述了柴油十六烷值改进剂的研究进展,阐述了十六烷值改进剂的作用机理,并对传统十六烷值改进剂和新型十六烷值改进剂两个方面进行分析比较,从而合理预测十六烷值改进剂发展方向。

高密度、低十六烷值柴油加氢改质生产优质清洁柴油工艺研究

催 化 剂采 用 特殊 的方 法装 填 ,确 保试 验结 果 与 工 业装 置 运行 的结 果相 近 。第 一反 应 器催 化剂 床层 顶 部装 有 少量 保 护剂 ,以脱 除金属 和垢 物 等杂 质 , 因此 ,降低柴 油 密度 、提高 十六 烷值 的理想 反 应途 径 为 12 3 - — ,其密 度 降低 明显 ,十 六烷 值提 高

h d o e / i r t 0 -10 0 a d c ran t mp r t r , il ft ed e e i h a d i e a en mb ri i c e s db y r g n o l a i 7 0 0 n e t i o e eau e y e d o is l sh g , n s t n u e n r a e y h i tc s

幅度 较 大 ,而且 氢耗 适 中。

同时还 可 以使 胶 质 、 沥青质 等 结焦前 躯 物适 度 加氢 , 阻止 或减 缓结 焦 ;第 二反 应器 底部 装 有后精 制 催化

117 20 城 市 车用 柴油 标 准 , 9 4— 0 3 规定 硫质 量分 数 不 大 于 50 gg 0 8年 ,北京 率先 执行 相 当于 欧 0 /。20 Ⅲ排放 标 准柴 油质 量指 标 的京标 B柴油 标准 ,要 求 硫 质量 分数 小 于 30 gg 多环 芳烃 体积 分 数小 于 5 /、 1%() 十六烷 值不 小 于 5 、 度在 80 8 5 g 1 V、 密 1 2~ 4 / km 之 间 。 00年 1 1日起全 国开 始 实施 相 当于欧 Ⅲ 21 月 排 放标 准 的国 Ⅲ车用 柴 油标 准 (B 9 4— 0 9,并 G 1 17 20 ) 于 2 1 年 7月 1日在 全 国强 制 实施 , 01 目前 全 国范 围

油品十六烷指数问答与解析

十六烷指数是公式计算出来的:表示柴油的发火性能,与柴油密度和50%点有关,一般密度越小50%点越高,十六烷指数越高;十六烷值是实际作样机器做出来的,只与柴油组分组成有关,直链烷烃最高,稠环芳烃最低。

表示发动机的抗爆性能。

1.如何提高十六烷值呢(1)调整原料比例,常柴,催柴,焦化汽柴油比例,(2)注入十六烷值改进剂(3)换催化剂最好的办法是换用专门的加氢工艺如:MCI MHUG专用的催化剂;各类装置出的柴油十六烷值都是一定的,不采用改质工艺过程,十六烷值就由原油性质决定了。

我们一般情况下提高十六烷指就是通过进料量的调整。

直流柴油十六烷值高,催化柴油十六烷值低,通过他们的比例调节,一般根据化验分析,作出相应的调整。

增加十六烷值,很多炼厂选的是更换催化剂,丹麦托普索公司的柴油催化剂性能就不错。

十六烷值改进剂,我们买了不少,不过从没注过。

十六烷值改进剂一般是硝酸烷基酯,以前地炼和调油企业为减少投资成本压力常添加各类五花八门的添加助剂来提高油品某项指标,不论汽油还是柴油;现在中石化专家针对性的增加以前没有的分析项目,其中就有柴油的柴油详细试验方法及隐蔽性后果:试样在氢氧化饵-正丁酵混合物中皂化,用玻璃纤维滤纸过滤,留在滤纸上的物质干燥后用二苯胶试剂处理。

二苯胶被硝酸盐氧化成深蓝色酿型化合物。

生成的蓝色或蓝黑色斑点显示有硝酸酶型十六烧值改进剂。

无颜色变化可确定没有硝酸醋型十六烧值改进剂;如果出现蓝色,应报告有硝酸醋型十六烧值改进剂。

含有0.5%(体积分数〉硝酸醋型十六烧值改进剂的柴油参比试样会使整个试剂部位呈现深蓝色至蓝黑色。

而仅含0.1%(体积分数〉硝酸醋型十六烧值改进剂的柴油参比试样会使试剂部位的外缘呈现蓝色环。

如果出现上述的蓝色、深蓝色或蓝黑色,则试样为阳性反应。

残炭的测定应用不加硝酸醋型十六烧值改进剂的基础燃料进行,并且不能用来计算十六烧指数,应用GBjT386方法测定十六烧值。

至于柴油改质装置,那是针对重催柴油的,对焦柴油和直柴来说,加氢精制就可以了。

柴油加氢改质装置节能降耗技术分析与对策

柴油加氢改质装置节能降耗技术分析与对策一、柴油加氢改质装置的技术原理柴油加氢改质装置,简称加氢装置,是通过在柴油发动机的进气道中加入氢气,利用氢气与柴油混合燃烧,从而提高燃烧效率,减少尾气排放,降低燃油消耗的一种技术手段。

其技术原理主要包括以下几个方面:1. 燃烧效率提高:通过向柴油中加入氢气,可以使得燃油在燃烧过程中更加充分,提高燃烧效率,从而减少燃油的消耗。

2. 尾气排放降低:氢气在燃烧过程中可以与氧气充分混合,从而减少燃烧产生的有害气体,降低尾气排放。

3. 发动机功率提升:利用氢气的高热值特性,可以提高柴油发动机的实际功率输出,实现动力提升的效果。

2. 排放水平降低:氢气的加入可以改善柴油发动机的燃烧过程,减少有害气体的排放,对环境保护具有显著效果。

在实际应用柴油加氢改质装置时,需要克服一些技术难题,从而实现更好的节能降耗效果。

以下是针对柴油加氢改质装置的技术对策:1. 加氢装置的稳定性:加氢装置在柴油发动机中的工作稳定性是关键,需要解决在车辆长时间运行或在极端环境下出现的稳定性问题。

2. 加氢装置的安全性:在加氢改质过程中,需要保证氢气供应系统的安全和稳定,避免出现安全隐患。

3. 加氢装置的成本控制:加氢装置需要在成本可控的基础上提供良好的节能降耗效果,因此需要在技术和成本的平衡上进行合理的控制。

4. 加氢装置与柴油发动机的匹配问题:加氢装置需要与柴油发动机良好的匹配,保证在不影响发动机正常工作的情况下提供更好的节能降耗效果。

四、结语柴油加氢改质装置的节能降耗技术具有很大的应用前景,需要不断进行技术创新和实践应用,从而为我国能源资源的可持续发展作出更大的贡献。

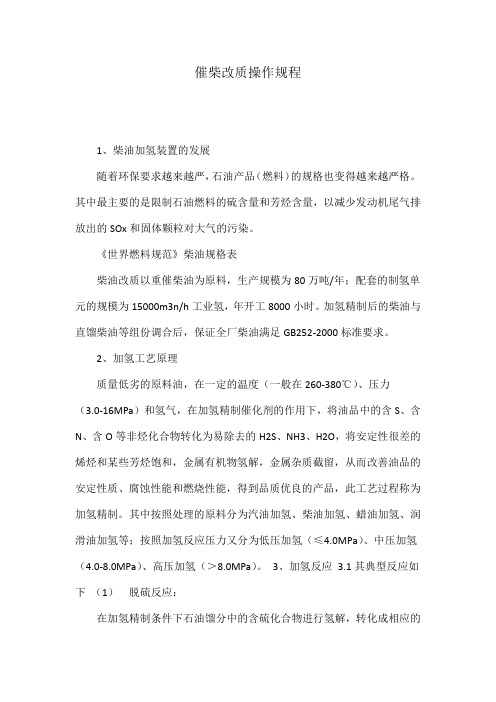

催柴改质装置操作规程

催柴改质操作规程1、柴油加氢装置的发展随着环保要求越来越严,石油产品(燃料)的规格也变得越来越严格。

其中最主要的是限制石油燃料的硫含量和芳烃含量,以减少发动机尾气排放出的SOx和固体颗粒对大气的污染。

《世界燃料规范》柴油规格表柴油改质以重催柴油为原料,生产规模为80万吨/年;配套的制氢单元的规模为15000m3n/h工业氢,年开工8000小时。

加氢精制后的柴油与直馏柴油等组份调合后,保证全厂柴油满足GB252-2000标准要求。

2、加氢工艺原理质量低劣的原料油,在一定的温度(一般在260-380℃)、压力(3.0-16MPa)和氢气,在加氢精制催化剂的作用下,将油品中的含S、含N、含O等非烃化合物转化为易除去的H2S、NH3、H2O,将安定性很差的烯烃和某些芳烃饱和,金属有机物氢解,金属杂质截留,从而改善油品的安定性质、腐蚀性能和燃烧性能,得到品质优良的产品,此工艺过程称为加氢精制。

其中按照处理的原料分为汽油加氢、柴油加氢、蜡油加氢、润滑油加氢等;按照加氢反应压力又分为低压加氢(≤4.0MPa)、中压加氢(4.0-8.0MPa)、高压加氢(>8.0MPa)。

3、加氢反应 3.1其典型反应如下(1)脱硫反应:在加氢精制条件下石油馏分中的含硫化合物进行氢解,转化成相应的烃和H2S,从而硫杂原子被脱掉。

化学反应方程式:二硫化物:RSSR’+ 3H2 →RH + R’H + 2H2S二硫化物加氢反应转化为烃和H2S,要经过生成硫醇的中间阶段,即首先S-S键上断开,生成硫醇,再进一步加氢生成烃和硫化氢,中间生成的硫醇也能转化成硫醚。

噻吩与四氢噻吩的加氢反应:噻吩加氢产物中观察到有中间产物丁二烯生成,并且很快加氢成丁烯,继续加氢成丁烷苯并噻吩在50-70大气压和425℃加氢生成乙基苯和硫化氢:对多种有机含硫化物的加氢脱硫反应进行研究表明:硫醇、硫醚、二硫化物的加氢脱硫反应多在比较缓和的条件下容易进行。

这些化合物首先在C-S键,S-S键发生断裂,生成的分子碎片再与氢化合。

提高柴油十六烷值技术措施

提高柴油十六烷值技术措施柴油十六烷值是衡量柴油抗爆性能的重要指标之一。

较高的十六烷值可以提高柴油的自燃性能,减少燃烧噪声和有害气体排放,提高柴油的燃烧效率。

因此,提高柴油十六烷值对于改善柴油质量和减少环境污染具有重要意义。

下面将介绍几种提高柴油十六烷值的技术措施。

1. 加氢处理:通过在催化剂的作用下,将柴油中的不饱和化合物和芳香烃进行加氢反应,降低其含量,从而提高柴油的十六烷值。

加氢处理可以有效地去除柴油中的硫、氮和氧等杂质,降低柴油的芳香烃含量,提高柴油的十六烷值。

2. 混合改质:将高十六烷值组分与低十六烷值组分进行混合,可以提高柴油的十六烷值。

通常情况下,将高十六烷值的柴油与低十六烷值的柴油按一定比例混合,可以得到符合要求的柴油。

3. 氧化稳定剂:添加适量的氧化稳定剂可以有效地抑制柴油的氧化反应,延缓柴油的老化过程,从而提高柴油的十六烷值。

氧化稳定剂可以抑制柴油中的自由基和过氧化物的生成,减缓柴油的氧化速度,延长柴油的使用寿命。

4. 添加剂改性:通过添加特定的改性剂,可以改善柴油的燃烧性能,提高柴油的十六烷值。

例如,添加一定量的抗氧化剂和金属螯合剂可以有效地抑制柴油的氧化和催化剂中金属元素的活性,从而提高柴油的十六烷值。

5. 分子筛脱蜡:采用分子筛脱蜡技术可以去除柴油中的蜡质,降低柴油的凝固点,提高柴油的十六烷值。

脱蜡技术可以通过选择合适的分子筛和优化操作条件,使柴油中的蜡质与分子筛发生吸附反应,从而实现蜡质的分离和去除。

6. 催化裂化:通过催化裂化技术可以将重质柴油分解为轻质柴油,从而提高柴油的十六烷值。

催化裂化技术可以使柴油中的芳香烃和不饱和化合物转化为饱和烃,降低其含量,提高柴油的十六烷值。

7. 选择合适的原料:合理选择柴油的原料可以提高柴油的十六烷值。

例如,选择低芳香烃含量的原料可以降低柴油的芳香烃含量,提高柴油的十六烷值。

8. 精制过程优化:通过优化精制工艺,可以降低柴油中的杂质含量,提高柴油的十六烷值。

柴油调和原料添加剂办法看懂了你也会调和柴油

柴油调和原料添加剂办法看懂了你也会调和柴油Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】柴油调和原料,添加剂,方案(看懂了你也会调和柴油)一、柴油调和的原料1.直馏柴油直馏柴油是指原油预处理之后,通过常压蒸馏得到的沸程范围为180℃~360℃的中间馏分。

根据其从常压塔侧线出来的顺序又可分为常一线、常二线、常三线。

直馏柴油十六烷值较高,含有较多环烷酸,必须对其进行脱酸精制后才可作为柴油调合组分。

2. 焦化柴油焦化柴油是指延迟焦化得到的沸程范围为180℃~360℃的馏分产品。

焦化柴油的十六烷值较高,含有一定量的硫、氮和金属杂质;含有一定量的烯烃,氧化安定性差,胶质含量过高,色度偏高,必须进行精制脱除硫、氮杂质,使烯烃、芳烃饱和才能作为合格的柴油馏分。

3. 减粘柴油减粘柴油即减粘裂化得到的中间馏分产品,减粘柴油含有烯烃和双烯烃,故安定性差,需加氢处理才能用作柴油调合组分。

4. 催化裂化柴油催化裂化柴油俗称催柴,是催化裂化得到的中间馏分产品。

因含有较多的芳烃,所以十六烷值较直馏柴油低,由重油催化裂化得到的柴油的十六烷值更低,只有25~35,而且安定性很差,这类柴油需经过加氢处理,或与质量好的直馏柴油调合后才能符合轻柴油的质量要求。

5. 加氢裂化柴油加氢裂化柴油是指加氢裂化得到的中间馏分油,其硫含量很低,小于0.01%,芳烃含量也较低,十六烷值大于60,着火性能好,安定性高,是调合低硫车用柴油的理想组分。

6. 减一线油减一线油指原油预处理后,通过减压蒸馏从减压塔侧一线出来的最轻馏分。

因其密度、粘度等理化性质与柴油相近,也用作柴油调合组分。

7.航空煤油航空煤油一般指3号喷气燃料,标密775~830kg/m,馏程范围在160~300℃;低温流动性好,冰点在-47℃以下,馏程又与柴油接近,在冬天常作为低标号柴油的调合组分,但其十六烷值略低,调入柴油同时还需添加十六烷值改进剂以满足质量要求。

柴油加氢改质装置节能降耗技术分析与对策

柴油加氢改质装置节能降耗技术分析与对策随着环境保护意识的日益增强,能源的利用也越来越受到重视。

在交通运输领域中,柴油车的使用量越来越大。

然而,随着能源需求的不断增长,传统的柴油车也面临着能源浪费的问题,因此,柴油加氢改质装置的技术在近年来备受关注和推广。

本文以柴油加氢改质装置为例,对其节能降耗技术进行分析和对策建议。

一、柴油加氢改质装置柴油加氢改质装置在柴油的基础上添加氢气,实现柴油分子的裂解,使之加氢重构为一系列环烷烃,进而提高燃油质量,从而减少排放。

此技术不仅可以提高燃油的质量,降低尾气排放,还可以降低油耗,降低车辆使用成本,达到节能降耗的目的。

1、降低油耗和排放柴油加氢改质装置增加了燃油的烷值,提高了燃烧效率,减少了不完全燃烧产生的碳黑和其他有害物质的排放。

同时,柴油加氢改质装置还减少了发动机的磨损,从而降低了车辆维护费用。

2、提高动力和驾驶舒适性柴油加氢改质装置增加了燃油的清洁度和润滑性,从而提高了发动机的动力和驾驶舒适性。

3、减少二次污染柴油加氢改质装置的使用可以减少尾气中的有害物质排放,减少对环境的二次污染。

1、加强科学管理,建立清洁能源利用档案科学管理是实现柴油加氢改质装置节能降耗的关键。

对于柴油加氢改质装置的使用,应该建立清洁能源利用档案,对不同车型的加氢改质装置进行全面统计和管理,确保其正常使用和有效节能。

2、完善加氢设施建设,优化设备结构加氢设施是保证柴油加氢改质装置使用的关键。

应该完善加氢设施建设,优化设备结构,提高加氢效率,减少加氢时间,为车辆提供更好的服务。

3、加强对加氢技术和设备的检查和维护加氢技术和设备的检查和维护是保证柴油加氢改质装置正常使用的关键。

应该加强对加氢技术和设备的检查和维护,定期进行检修和保养,确保设备运行安全稳定,保证节能降耗效果。

总之,柴油加氢改质装置是实现节能降耗的有效方式。

通过加强科学管理、完善加氢设施建设和加强对加氢技术和设备的检查和维护,可以更好地实现柴油加氢改质装置的节能降耗效果。

柴油加氢技术

我国几种柴油加氢精制工艺简介(1)柴油中压加氢改质技术(MHUG)。

MHUG技术由中石化石油化工科学研究院(RIPP)开发,采用单段、两剂串联、一次通过流程。

目的是改善劣质FCC柴油和FCC柴油与常三减一混合原料的质量。

经MHUG工艺改质后的柴油密度与原料油相比低约40kg/m3,十六烷值提高14个单位,硫含量低于10μg/g,同时可生产高芳潜的重整原料和优质的乙烯原料(加氢尾油),在合适的原料及工艺条件下,可生产合格的3#喷气燃料。

(2)提高柴油十六烷值、降低柴油密度技术 (RICH)。

RCH技术由RIPP开发,在中等压力下操作,采用单段单剂、一次通过的工艺流程(与传统加氢精制相一致)。

所选用的主催化剂RIC-l是专门针对劣质FCC柴油特点而设计开发的,具有加氢脱硫、加氢脱氮、烯烃和芳烃饱和以及开环裂化等功能。

可以大幅度提高十六烷值和降低密度,十六烷值提高10个单位以上,柴油收率>95m%。

该催化剂对氮中毒不敏感,操作上具有良好灵活性。

RICH技术不仅适用于新建的柴油加氢装置,而且非常适合传统柴油加氢精制装置的技术升级改造。

RICH技术于2001年1月在一套80万吨/年柴油加氢装置实现了首次工业应用。

(3)催化柴油单段加氢处理脱硫脱芳技术(SSHT)。

SSHT技术由RIPP开发,在中压条件下SSHT技术采用单段单剂,一次通过的工艺流程,以生产满足环保要求的低硫低芳柴油,芳烃饱和率可达到40%-70%,产品的十六烷值可提高10-16个单位。

SSHT技术于2001年7月在燕山石化100万吨/年柴油加氢精制装置成功实现了首次工业应用。

(4)提高柴油十六烷值的MCI技术。

MCI技术由抚顺石油化工科学研究院(FRIPP)开发,是专门针对降低柴油硫氮含量、提高十六烷值的工艺技术,采用MCI技术在中等压力下可以使柴油十六烷值增加10-16个单位,柴油收率>95m%。

(5)MCI-临氢降凝组合技术。

柴油十六烷值提高剂

柴油十六烷值提高剂

柴油十六烷值提高剂,是由齐胜石化研究研究所自主研发生产。

该产品能有效的提高柴油的十六烷值。

改善柴油在柴油机中燃烧时的自然性指标和柴油发动机的冷启动,降低尾气排放、燃烧噪音等性能。

一、产品特性

1、该剂对柴油具有良好的感受性,随添加量的增大,提高辛烷值的幅度增大。

2、该剂的加入不会改变柴油的其他各项指标(如镏程、凝点、闪点等)。

3、可在常温下进行柴油调和,生产工艺简单,与柴油的互溶性好。

4、改善柴油的燃烧性能,缩短着火时间,降低燃点,提高机车热工况动力性,使发动机燃烧室内的有聊得到充分得燃烧,节油效果十分明显。

5、对发动机的尾气有明显的净化作用,可使CO降低20~40%,颗粒物降低50~60%。

显著降低尾气排放,提高环保值。

6、添加成本低,增加企业效益。

二、应用范围

十六烷值提高剂特别适用于低标号柴油,合成柴油,废塑料炼制的柴油,轻馏分柴油。

三、使用方法

本品极易溶于柴油中,操作简便,从柴油管线侧路按比例添加到柴油中循环均匀即可。

四、使用添加量

根据基油性质做调制实验,确定添加量,一般添加量1‰,可调高3—4.5个十六烷值,添加量2‰可提高4.5—7.5个十六烷值,添加量3‰,可提高7.5—10个十六烷值。

五、包装规格

200L,25L.桶装

六、储运及注意事项

1、应存入阴凉、干燥、通风处、防止暴晒、重压、雨林。

运输时防止包装物破损。

2、防止溅入眼中,若不慎溅入后,立即用清水冲洗,并及时就医。

国内柴油加氢改质工艺技术应用研究

221 提高柴油十六烷值的必要性环保要求的日益严苛以及原料油的劣质化都要求炼化企业必须进一步生产高十六烷值、低硫的清洁柴油,而这其中的关键技术就是对柴油进行加氢改质。

2 国内柴油加氢改质技术应用2.1 MCI技术柴油加氢提高十六烷值(MCI)技术是由中国石化抚顺石油化工研究院开发的一种介于加氢精制和中压加氢裂化的工艺技术,其技术核心就是为了实现对催化柴油的改质,开发和改进能最大幅度提升劣质催化柴油十六烷值的催化剂。

该项技术以通过控制萘系芳烃开环而不断链为主要特点,通过该项工艺技术得到的油品具有深度脱硫效果好、明显提高柴油十六烷值且收率高(95%以上)等诸多优势。

2.2 MHUG技术中压加氢改质(MHUG)技术是中国石化石油化工科学研究院开发的一种主要针对劣质催化裂化柴油(包括直馏柴油、催化裂化柴油、减压轻馏分油、焦化柴油或其混合油等原料油)改质,在中压下通过选择性开环和芳烃裂化生产清洁柴油的技术。

该项技术是以RN-32V催化剂进行加氢预处理,以RIC-2催化剂作为改质剂,由反应系统、新氢系统、循环氢系统和分馏系统工艺流程组成。

由于加氢精制和劣质柴油改质通常需要两套装置。

为提高效率,降低生产成本,中国石化石油化工科学研究院在MHUG技术基础上,开发了MHUG-II工艺,其最大优势就是可以灵活加氢改质,该工艺设置了不同反应区,对性质不同的柴油原料采用分区进料的方式进行加氢处理,同时兼顾了炼油厂催化裂化柴油加氢改质和直馏柴油加氢精制的需要,确保了清洁柴油选择性得到了提高。

目前,这项技术已在中海油惠州炼油厂3.6Mt/a改质装置等国内多家炼油企业,生产出了超过欧V标准的高质量柴油。

2.3 FHI技术柴油加氢改质异构降凝(FHI)技术是中国石化抚顺石油化工研究院在综合MCI和MHUG技术优势基础上开发的对于直馏柴油或二次加工柴油加氢处理,生产清洁柴油的加氢新技术。

该技术选用的催化剂在中压或高压条件下,具有使进料中的重馏分发生适度的加氢裂化功能以及使正构烷烃等高凝点组分进行异构化的功能。

柴油质量升级的加氢技术

19

劣质柴油加氢改质异构降凝FHI工艺技术

●FHI技术特点 FHI技术选用具有强异构功能的催化剂,采用单剂或两剂串联一次通过

工艺流程,在中压或高压条件下,对直馏柴油和/或二次加工柴油进行加氢 处理,在实现深度脱硫、脱氮、脱芳和选择性开环的同时,可以使进料中 的正构烷烃等高凝点组分进行异构化反应,并使进料中的重馏分发生适度 的加氢裂化反应,从而在显著降低柴油产品硫、氮和芳烃(尤其是稠环芳烃) 含量的同时,能够大幅度降低凝固点,并使密度、T95和十六烷值等指标 得到明显改善。

2020/8/13

9

劣质柴油中压加氢改质(MHUG)技术

●技术特点

MHUG技术在中压6.0MPa~10 Mpa条件下,主要加工重 油催化柴油或重油催化柴油与直馏轻蜡油的混合油,不仅 可以改善柴油的颜色和安定性,而且可以可使柴油的十六 烷值提高12~20个单位,同时还可以兼产部分低硫、低氮、 高芳潜的优质化工石脑油。

364

359

10160

300

4.4

2.0

206

320

348

高干点直柴::MIP催柴:焦汽 =62.2:24.3:13.5

原料油

精制柴油

0.8579

0.8569

369

364

9100

296

5

生产低硫柴油的柴油深度加氢脱硫技术

FH-UDS催化剂工业应用结果 (硫含量<350μg/g)

应用厂家

茂名分公司

上海石化公司

2020/8/13

12

最大限度提高劣质柴油十六烷值的MCI工艺

●技术特点

最大限度提高劣质柴油十六烷值MCI(Maximally Index Improvement) 技术采用专用催化剂,对劣质柴油(特别是重油催化柴油)进行深度加氢脱 硫、脱氮、稀烃饱和、芳烃部分饱和、开环,且开环后很少裂解,从而在改 善油品安定性的同时,使柴油的十六烷值提高8~15个单位以上,并保持柴 油产品收率在95%以上。MCI技术另一个特点是操作条件和运行方式与传 统的催化柴油加氢精制工艺技术相近,用户只需对现有的催化柴油加氢精制 略作改造甚至无需改造,便可以满足MCI技术的操作要求。

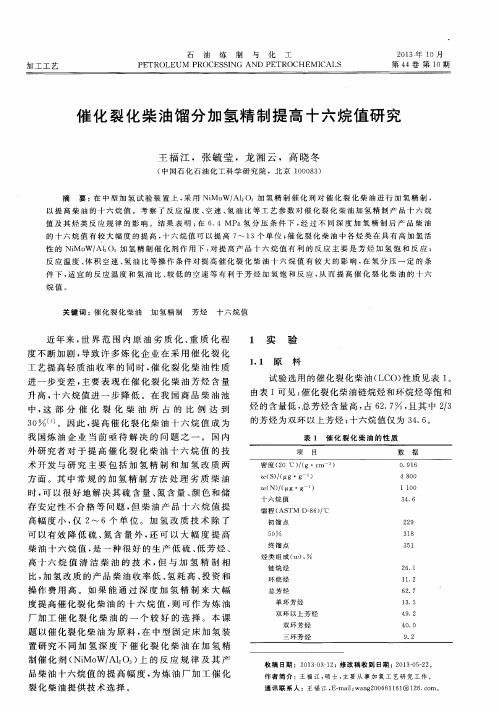

催化裂化柴油馏分加氢精制提高十六烷值研究

升高 , 十 六烷 值 进 一 步 降低 。在 我 国商 品 柴 油 池

石

油

炼

制

与

化

工

Байду номын сангаас

2 0 1 3年 第 4 4卷

1 . 2 催化剂 和试 验装 置 催化剂 采用 中国石 化 石油 化 工 科学 研 究 院 最 新开 发并 已工业 应 用 的 Ni Mo W/ AI O。型加 氢 精

石

加 工 工 艺

油

炼

制

与

化

工

2 01 3年 1 O月

P ETR0LEUM PROCES S I NG AND P ETR0CHEM I CAI S

第4 4 卷 第 1 O期

催 化 裂 化柴 油 馏 分 加 氢 精 制提 高 十 六烷 值 研 究

王 福 江 ,张毓 莹 ,龙 湘 云 ,高 晓 冬

双环 芳 烃 三 环芳 烃

置 研 究 不 同 加 氢 深 度 下 催 化 裂 化 柴 油 在 加 氢 精

制催化 剂 ( Ni Mo W/ A1 0 。 ) 上 的 反 应 规 律 及 其 产

收 稿 日期 :2 0 1 3 0 3 1 2 ;修 改稿 收 到 日期 :2 0 1 3 - 0 5 — 2 2 。

品柴 油 十 六烷 值 的 提 高 幅 度 , 为 炼 油 厂 加 工 催 化

裂 化 柴 油 提供 技 术 选 择 。

作 者 简 介 :王 福 江 , 硕士, 主 要 从 事加 氢工 艺研 究 工 作 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

优化柴油改质装置的操作,提高柴油的十六烷值目前我们柴油改质装置生产的柴油十六烷值只有36左右,与柴油出厂指标51相差较大,为了柴油十六烷值达到出厂指标,需要在柴油中添加十六烷值改进剂,目前的加入量约为7%,为了减少柴油十六烷值改进剂的加入量,我们必须尽量提高改质柴油的十六烷值。

鉴于目前情况,我们只有优化柴油改质装置的操作,来提高柴油的十六烷值。

1.柴油的十六烷值与化学组成的关系

十六烷值是柴油燃烧性能的重要指标。

柴油馏分中,链烷烃的十六烷值最高,环烷烃次之,芳香烃的十六烷值最低。

同类烃中,同碳数异构程度低的烃类化合物具有较高的十六烷值,芳环数多的烃类具有较低的十六烷值。

因此,环状烃含量低,链状烃含量多的柴油具有较高的十六烷值。

柴油的十六烷值决定于它的化学组成,各种烃类的十六烷值不同,其大体规律如下。

(1)烷烃

正构烷烃的十六烷值最高,并且相对分子质量越大,十六烷值越高。

碳数相同的异构烷烃的十六烷值比正构烷烃的低。

相对分子质量相同的异构烷烃,其十六烷值随支链数的增加而降低。

然而,单取代基和许多二取代基异构烷烃的十六烷值在40-70之间,也具有较好的自燃性。

链烷烃是柴油的主要成分,单体链烷烃有较高十六烷值,柴油中如含有较多链烷烃则十六烷值高。

烷烃含量较低时,芳烃的特性处于主导地位,二烷烃含量较高时,烷烃特性处于主导地位。

(2)烯烃

正构烯烃有相当高的十六烷值,但稍低于相应的正构烷烃。

支链的影响

与烷烃相似。

(3)环烷烃

环烷烃的十六烷值低于碳数相同的正构烷烃和正构烯烃,有侧链的环烷烃的十六烷值比无侧链的环烷烃的更低。

(4)芳香烃

无侧链或短侧链的芳香烃的十六烷值最低,且环数越多,十六烷值越低。

带有较长侧链的芳香烃的十六烷值则相对较高,而且随侧链链长的增长其十六烷值增高。

碳数相同的直链烷基芳香烃比有支链的烷基芳香烃比有支链的烷基芳香烃的十六烷值高。

催化柴油(LCO)中双环和三环芳烃,在柴油加氢改质过程中,通过降低其中的多环芳烃含量,生成单环芳烃、环烷烃和链烷烃,来提高柴油的十六烷值。

重油催化柴油主要表现在硫和氮等杂质含量高、氧化安定性差,而且富含芳烃(质量分数70%~90%,其中多环芳烃约占芳烃总质量分数的60%以上)和十六烷值低(25左右),很难提供充足的高十六烷值组分与之调和。

为了解决催化柴油十六烷值低的问题,我们采用柴油改质工艺来提高催化柴油的十六烷值,而由于催化剂等因素目前催化柴油改质后柴油的十六烷值只有36左右(见表1),不能满足柴油出厂的指标。

为了在目前的情况下尽量提高柴油的十六烷值,我们从柴油加氢改质装置的操作调整来提高柴油的十六烷值。

重催柴油和改质后柴油性质见表1.

表1 重催柴油和改质后柴油性质

萘类,m% 28.1 1.9

苊类,m% 8.4 1.9

苊烯类,m% 6.9 1.4

总双环芳烃,m% 45.2 6.7

三环芳烃,m% 6.9 0.3

总芳烃,m% 83.9 47.1

多环芳烃,(m/m)% 52.1 7.0

十六烷指数24.8 36.4

2.催化柴油加氢改质反应原理

馏分油烃类的十六烷值见图1。

由图1可知,杂原子化合物含量及柴油组分的碳数是决定十六烷值的主要因素。

十六烷值与芳烃含量的关系见图2。

由图2可知,在十六烷值和催化柴油中芳烃含量之间存在着一种线性关系。

图2 十六烷值与芳烃含量的关系

分析表明,石油及其馏分中存在的芳烃主要有4种:(1)单环芳烃,如包括苯和烷基苯、茚满、茚类和四氢萘;(2)双环芳烃,如包括萘、萘类、苊类和苊烯类;(3)三环芳烃,如包括蒽、非和芴及其烷基化物。

在这些芳烃主要存在于催化柴油中。

在常规加氢精制条件下,芳烃加氢饱和反应过程为:

可见,芳烃加氢饱和反应是物质的量减少的可逆反应,在典型的加氢精制条件下,由于受反应热力学平衡的限制,要实现100%的芳烃饱和是不可能的。

从反应方程可以看出,高压有利于获得低平衡浓度的芳烃,芳烃加氢反应为高度放热反应。

因此,平衡常数随反应温度的升高而降低,芳烃平衡浓度则相应地随着温度的升高而增大。

对于含有两个及两个以上苯环的芳烃而言,加氢过程需要经过多个连续的步骤来完成,而每一个步骤都是可逆的。

在上述各步骤中,通常第一个苯环的加氢平衡常数较大,然而由于有更多物质的量的氢参与最后一个苯环的加氢过程。

因此,在典型的加氢精制条件下,可能出现最后一个苯环的加氢往往比第一个苯环的加氢更易于进行。

一般来说,在金属硫化物加氢处理催化剂上发生的单环芳烃加氢反应,对单环芳烃浓度和氢分压而言,均可近似为一级反应,芳烃加氢饱和受到原料中硫化物的强烈抑制。

有研究结论还表明,稠环芳烃的加氢速率比单环芳烃快得多,不同类型芳烃的加氢饱和速率的排列顺序为:

三环芳烃>双环芳烃>单环芳烃

3. 柴油加氢改质影响因素

3.1 影响因素

3.1.1 反应温度

反应温度是反应工艺条件中重要的参数。

温度对芳烃加氢饱和的影响比较复杂,在一定的氢分压、空速及氢油比的条件下,从动力学角度看,提高温度有利于提高反应速率,提高催化剂的开环活性,但温度提高到一定程度后,随反应温度的增加,热力学平衡限制了芳环加氢饱和反应(见表2),因此,在低温时,随温度的增加,十六烷值增值增加;但随着温度的进一步提高,十六烷值下降。

表2 反应温度和压力对芳烃饱和的影响

注:不同的催化剂反应温度有区别。

从热力学来看,茚满、四氢萘、茚类、双环芳烃在400℃以时,随着反应温度提高平衡转化率增加。

我们目前催化柴油加氢改质反应入口温度为299.5℃,反应出口温度为369.7℃,根据上表列出的温度影响数据来看,400℃以后芳烃含量开始上升,因此,目前我们柴油改质装置还有调整的余地,考虑到装置长周期运行,可以根据改质后柴油十六烷值提高的程度,适当提高反应温度。

3.1.2 反应压力(氢分压)

氢分压是影响芳烃加氢饱和的另一重要因素。

加氢装置系统中氢分压取决于操作压力、氢油比、循环氢纯度及原料的汽气化率。

有研究表明,氢分压对芳烃加氢饱和反应的影响是显著的,芳烃加氢反应的转化率随着反应压力的提高而显著提高。

这是由于芳烃加氢饱和反应是体积减少的反应,因此,无论从动力学还是热力学角度而言,提高氢分压对加氢饱和反应都是有利的。

在加氢改质反应中,提高氢分压可以使柴油的十六烷值增加,若要求一定的十六烷值,氢分压是有下限的。

我们目前反应器的入口的操作压力为9.49Mpa,设计操作压力为12.9Mpa;高压分离器的操作压力为9.05Mpa,设计操作为11.8Mpa,因此我

们柴油加氢改质装置可以把操作压力提设计操作压力,以增加芳烃的饱和能力,提高柴油的十六烷值。

另外,提高压力氢分压上升,可以提高精制效果,同时可以减缓催化剂剂的失活速度,有利于装置的长周期运行。

3.1.3 空速

空速的大小意味着反应物料在催化剂上停留时间的长短。

对于柴油加氢改质反应,增加空速会使十六烷值下降,而且空速与氢分压在一定围可以互补。

即要达到一定的十六烷值,空速越大,所需的氢分压也越高。

4.结语

催化柴油中含有较多的杂原子化合物、烯烃和芳烃,颜色不好,安定性较差,尤其是十六烷值很低。

从表1可以看到改质柴油中的茚满、四氢萘、茚类含量为23.1(m)%,双环芳烃含量为6.7(m)%,随着反应温度和反应压力的提高,这些芳环烃类将部分饱和或断链,生成单环烷基苯和烷烃,提高改质柴油的十六烷值。

因此,我们在生产中应该优化操作,最大限度度提高柴油十六烷值。