ADA湿法脱硫蒸汽系统的节能改造

湿法脱硫系统节能优化探索

1 某电厂脱硫系统整体概述 某电厂燃用煤种为高硫无烟煤,一期工程2×360MW 机组采用武汉凯迪电力股份有限公司引进的美国B&W 公司(Babcock&Wilcox 巴布科可.威尔科克斯)的石灰石/石膏湿法脱硫工艺。

每座塔配备6台皮带传动浆液循环泵。

二期2×360MW 燃煤机组为液柱双级矩形塔石灰石-石膏湿法烟气脱硫装置,脱硫装置在燃用脱硫设计煤种(收到基硫5.13%)时,入口SO 2浓度在14200mg/Nm 3(d),出口SO 2浓度≤400mg/Nm 3,脱硫效率≥97.2%,且满足装置可用率≥99%。

每座塔配备6台浆液循环泵。

三期脱硫采用武汉凯迪电力股份有限公司引进的美国B&W 公司(Babcock&Wilcox 巴布科可.威尔科克斯)的石灰石/石膏湿法脱硫工艺,设计S 份 4.06%,每座吸收塔配备5台浆液循环泵。

2 节能优化措施2.1 机组冷态启动节能优化 (1)锅炉点火初期,仅启动一台浆液循环泵运行。

(2)吸收塔入口烟气温度≥60℃,启动第二台浆液循环泵运行,吸收塔出口烟气温度≥60℃或吸收塔入口烟气温度≥120℃,启动第三台浆液循环泵运行。

(3)机组并网后启动第一台氧化风机,电流按照70A 控制。

(4)如果机组冷态启动需要做试验,大量烧煤的情况下,应根据还实际情况,确定运行浆液循环泵台数和启动氧化风机的时机。

(5)机组负荷≥180MW,启动第二台氧化风机运行。

2.2 机组正常运行时节能优化 (1)脱水系统。

a)脱水系统均采取间断运行方式,脱水机的石膏厚度以确保脱水机下浆口浆液不溢流为准,不允许脱水机采取低负荷运行方式。

b)吸收塔密度超过1120kg/m 3,启动脱水机运行,密度低于1080kg/m 3,停运脱水机备用。

c)每个单元双机运行时,吸收塔浆液密度可控的情况下,运行一台脱水机,双机间断回收石膏的方式运行。

d)脱水机处于备用状态,不回收石膏时,停运石膏排出泵。

湿法脱硫系统的节能优化与实践

湿法脱硫系统的节能优化与实践本文简要叙述了对传统发电机组脱硫系统各附属系统的运行优化,在环保达标的同时实现节能减排,降低成本,取得的良好运行效果和经验。

关键词:脱硫,节能,优化,实践0引言脱硫系统是电厂重要的环保设施之一,湿发脱硫效果比较明显,工作效率较高,各个公司设计的脱硫系统也各具特色。

平顶山热电脱硫项目由于设计、运行管理、设备维护等原因,现场出现的问题也较多,不仅造成设备频繁损坏,也存在较大的能源消耗,本文就是根据现场实际试验和实践,在保证环保指标的基础上,通过优化脱硫系统各个附属系统的运行方式,取得了良好的节能减排效果和经验,对于同行业实现清洁生产和节能降耗有重要的借鉴意义。

1基本情况平顶山热电有限公司210MW机组热电联产机组烟气脱硫装置为奥地利(AEE)技术的石灰石--石膏湿法烟气脱硫系统,一炉一塔配套布置,每套脱硫装置的烟气处理能力为每台锅炉在校核煤种BMCR(最大连续出力)工况时的烟气量,并能适应35%BMCR~100%BMCR所有工况,FGD装置脱硫率不小于95%。

两台机组脱硫系统共用一套脱硫废水处理装置,废水处理系统正常处理能力为8t/h,最大处理能力为10t/h。

脱硫废水处理系统采用传统处理工艺,由废水反应系统、加药系统、排泥系统等组成。

真空皮带机下部滤液水以及滤布冲洗水进入滤液水池。

废水经滤液泵打入废水处理系统,依次经过中和箱、沉降箱、絮凝箱、浓缩澄清池,使脱硫废水处理后的达到国家排放标准。

石灰石浆液的制备过程为:汽车运来的≤20mm粒径的石灰石原料经缷料斗送入振动给料机,经振动给料机、石灰石皮带输送机、斗式提升机、埋刮板输送机送入石灰石仓内储存。

石灰石仓内的石灰石经电磁振动给料机、称重皮带给料机后,与工艺水一起进入湿式球磨机碾磨成石灰石浆液流进磨机排浆罐,再由排浆泵打入石灰石旋流器进行分离,粒径大的不合格浆液由旋流器底部流回湿式球磨机再次碾磨,粒径合格的浆液经溢流管流入石灰石浆液池储存,根据工艺需要由石灰石浆液泵将合格浆液打入吸收塔内。

关于新时期下湿法脱硫系统节能降耗

关于新时期下湿法脱硫系统节能降耗摘要:节能减排是推动国家可持续发展的重要因素,当前人们的环保意识不断提高,主动参与到环境保护工作中。

对于节能减排来说,属于一项长期性的工作,我国能源结构主要是把煤炭作为主体,随着社会经济体系深入改革发展,每年煤炭需求量逐年增多。

通过国际数据调查,我国煤炭消耗量相对偏高,煤炭资源逐渐扩大,并在使用中将会释放大量的二氧化碳、二氧化硫等,造成环境严重污染。

根据国家提出的节能减排发展要求,加强对二氧化硫管控,可以达到治理环境的效果。

本文就结合新时期下湿法脱硫系统运行中能耗情况,进一步探讨湿法脱硫系统节能降耗方法,具体内容如下。

关键词:新时期;湿法脱硫系统;节能降耗对于传统的脱硫系统来说,其凭借现代化技术和设备,运行更加稳定,但是在运行成本上比较高,不满足我国以煤炭为重要能源的发展要求。

湿法脱硫系统投资成本少,操作流程简单,对脱硫技术和除尘要求超低排放,满足国家提出的低碳环保发展要求。

因为在煤炭使用中,将会释放大量的二氧化硫等有害物质,造成生态环境严重污染,引发酸雨等自然灾害,给人们生活发展产生直接影响。

所以,国家全面实施低碳环保发展战略是非常必要的。

1湿法脱硫系统的特征1.1耗水量大在脱硫系统中,不包含传统脱硫系统中GGH设置,主要是把低温省煤设备应用其中,硫反应属于一种放热反应,随着烟气进入到大气中,增加水的消耗量。

为了降低对水资源的消耗,应做好降耗控制工作,控制好烟气进入到塔口的温度,在脱硫系统中安装GGH,或者是把低温省煤器安装在塔口位置。

通过调查,单台600 MW与300 MW机组脱硫系统中安装了GGH(气-气换热器),其脱硫系统蒸发过程中的水耗量明显下降,受到各种因素影响,在实际运行中,投放的运行维修成本比较多,容易发生堵塞的状况[1]。

所以在安装GGH过程中,需要从多角度入手进行思考,分析脱硫系统中的水耗问题。

1.2耗电量高在湿脱硫系统中,真空泵、浆液循环泵消耗的电能相对较高,上述设备在湿脱硫系统中总耗电量中的占比超过80%。

湿法脱硫系统的节能降耗优化措施

2 0 1 4年第 8 期

ZHEJ I ANG E LEC T RI C POW ER

3 5

湿法脱硫 系统的节能降耗 优化措施

程 永 新 , 胡 玲 玲

( 中 国 电力 工 程 顾 问集 团 中南 电 力设 计 院 ,武 汉 4 3 0 0 7 1 )

摘 要 :从 水 耗 、电耗 、石 灰 石 消 耗 等 方 面 对 火 电机 组 脱 硫 系统 能 耗 特 性 进 行 分 析 ,提 出工 艺 设 计 、

s u r e s f o r p r o c e s s d e s i g n , e q u i p me n t s e l e c t i o n a n d a d j u s t m e n t o f o p e r a t i o n . Mo r e o v e r , i t c o m b i n e s t h e w e t l f u e

n e e r i n g d e s i g n .

Re d u c t i o n o f We t F l u e Ga s De s u l p h u r i z a t i 0 n S y s t e m

CHE NG Yo n g x i n,H U L i n g l i n g

( C e n t r a l S o u t h e r n C h i n a E l e c t r i c P o w e r De s i g n I n s t i t u t e o f C h i n a P o we r E n g i n e e r i n g C o n s u h i n g Gr o u p, Wu h a n 4 3 0 0 7 1 , C h i n a )

湿法烟气脱硫双塔双循环系统运行优化措施

湿法烟气脱硫双塔双循环系统运行优化措施石灰石-石膏湿法脱硫技术是当前应用最广泛的脱硫技术。

京能宁东发电厂1号机组660MW燃煤机组脱硫增容改造圆满成功,采用石灰石-石膏湿法脱硫技术,脱硫装置采用一炉双塔双循环配置,大大降低污染物SO2的排放量。

脱硫系统中的浆液循环泵、氧化风机占据了脱硫耗电的绝大部分,为了确保脱硫系统高效稳定运行,同时有效降低耗电量,实现节能与减排双赢,通过优化脱硫运行方式,有效的降低脱硫系统耗电量。

1 节水方面的优化脱硫系统是全厂耗水量最大的用户,系统水消耗主要是吸收塔烟气蒸发水、石膏携带水、废水排放水。

1.1 烟气蒸发水烟气蒸发水是烟气在浆液洗涤过程中,通过烟气换热由于水的蒸发和烟气携带的水分。

脱硫装置不设GGH,改造之前BMCR工况时原烟气温度135℃,净烟气温度48℃,改造之后电除尘前增加低温省煤器,脱硫设置双塔双循环,改造之后BMCR工况时原烟气温度降至110℃,净烟气温度降至46℃。

为了减少烟气携带水,一级吸收塔设置两级除雾器、二级吸收塔原有两级除雾器,可以除去雾滴中50%的液体。

1.2 石膏含水率石膏含水率是由于石膏脱水过程中石膏结晶不规则及石膏杂质的影响,导致石膏含水率的产生。

石膏含水率的要求低于10%,但由于石膏品质的影响导致石膏含水率有所增加。

脱硫增容改造吸收塔、氧化风量增加,新增两条脱水皮带机,石膏纯度提高,石膏含水率由原有的18%,降低为15%。

针对石膏品质情况,主要从以下几点控制:(1)提高锅炉除尘器运行状况,烟气粉尘浓度降低,从而降低大量惰性物质及杂质进入吸收塔,致使吸收塔浆液重金属含量降低。

(2)保证吸收塔补水水源品质及吸收塔废水的排放量,降低吸收塔氯离子的含量,从而提高石膏的品质。

(3)通过对石膏含湿量的化验,通过对吸收塔运行参数进行控制,调整石膏品质:1)一级吸收塔PH值的调整:由原来的(5.5-5.8)调整到(4.6-5.0),二级塔PH值由原来的(5.0-5.2)调整到(5.2-5.5)。

湿法脱硫系统的节能降耗优化措施

湿法脱硫系统的节能降耗优化措施程永新;胡玲玲【摘要】This paper analyzes the energy consumption characteristics of desulphurization system in thermal power units in terms of consumptionof water, energy, limestone etc;it puts forward design optimization mea-sures for process design, equipment selection and adjustment of operation. Moreover, it combines the wet flue gas desulfurization system of 660 MW units in one power plant for case analysis and quantitative calculation. At the same time, the paper proposes other design optimization measures for energy-saving and consumption reduction so as to reduce investment and operation cost of desulfurization system to meet the requirement of environmental protection with minimum investment and consumption , providing references for similar engi-neering design.%从水耗、电耗、石灰石消耗等方面对火电机组脱硫系统能耗特性进行分析,提出工艺设计、设备选型及运行调整的优化措施,并结合某电厂660 MW机组湿法烟气脱硫系统进行案例分析及定量计算。

浅谈在实践中湿法脱硫——改良ADA法的优越性

浅谈在实践中湿法脱硫——改良ADA法的优越性作者:韩林杰来源:《中国科技博览》2013年第21期中图分类号:TQ54文献标识码:A文章编号:1009-914X(2013)21-0000-00随着技术的发展,脱硫的方法日益增多,但根据脱硫剂的物理形态,可分为干法和湿法两种。

它们各有优缺点,目前均被广泛应用。

而改良ADA法适用于脱除大量无机硫,脱硫液可以再生,经济实用,根据我化肥厂脱硫工段的实际情况,采用改良ADA法。

一、我厂脱硫工艺技术简介我化肥厂选用改良ADA法进行湿法脱硫。

此工序在脱苯之后,干法脱硫之前。

由于本设计是配合合成氨生产,合成氨对原料气有一定的要求(氢:氮=3:1),为便于控制比例,净化工序设在脱硫工段之后,合成之前。

另外,设在加压工段之后,可以消除焦油、苯等化学品对脱硫的不良影响,防止合成催化剂中毒。

1.工艺流程简介从上一工段来的粗气经液封槽、焦炭过滤器后进入脱硫塔底,ADA液由塔上部喷淋,与粗煤气逆流吸收H2S,半水煤气由塔顶出来,经气液分离后出工段。

吸收了硫化氢的ADA液从塔底流出,经液封槽后进入反应槽。

气液分离器分离出的少量液体间断性进入反应槽。

含硫化氢的富液在反应槽内停留反应后,由循环泵打入再生槽,与同时进入槽底的压缩空气自下而上接触氧化再生。

再生的ADA液由槽顶溢流进入溶液循环槽。

同时反应生成的硫泡沫浮于反应槽内扩大部分,利用位差自流入硫泡沫中间槽,然后由泵打入硫泡沫槽,在硫泡沫槽内经加热、搅拌、澄清后,清液进入溶液回收槽。

硫泡沫沉于槽底流入熔硫釜,熔融后冷却成为硫磺产品。

熔硫釜内的清液从上部流入溶液回收槽。

地下室的碱液槽内的补充液(主要为碱液和偏钒酸钠)与溶液回收槽内的液体混合后泵入溶液循环槽,再由循环泵打入脱硫塔作脱硫剂,从而进入系统。

2.操作参数粗气入脱硫塔温度: 30~40℃脱硫塔阻力:脱硫液pH值: 8.5~9.1溶液加热器出口液温度: 35~40℃脱硫塔溶液温度高于煤气温度: 3~5℃硫泡沫槽内溶液温度: 65~80℃熔硫釜内压力:熔硫釜夹套蒸汽压力: >4 kg/cm2熔硫釜内温度: 130~150℃溶液中硫代硫酸钠含量:3.工艺要点:(1)溶液的pH值:溶液的pH值对气体净制程度有很大影响,提高溶液的碱度,气体中的硫化氢的净制程度也提高,然而pH达到8.8时,吸收已基本完全,pH再提高,吸收液中硫代化合物转化成硫酸钠的量增大。

煤化工技术专业《改良ADA法脱硫(一)》

二、工艺流程

净化气 26

1 5

原料气

4 3

7

8

压 滤液 缩 空 气

9

蒸汽 水

硫磺

ADA高塔再生脱硫工艺流程1-脱硫塔;2-别 离器;3-反响槽;4-循环泵;5-再生塔;6液位调节器;7-硫泡沫槽;8-真空过滤机;

9-熔硫釜

偏钒酸钠 S

氧化态ADA 偏钒酸钠

复原态ADA

氧气

氧化态ADA

在脱硫过程中,ADA 起了载氧体的作用, 偏钒酸钠起了促进剂 的作用。

副反响: 气体中假设有氧那么会发生过氧化反响:

2NaHS+O2→Na2S2O3+H2O 如果气体中存在二氧化碳和氰化氢,会和碳酸钠、单质硫发生反响:

Na2CO3+H2O+CO2→ 2NaHCO3 Na2CO3+2HCN→ NaCN+H2O+CO2 NaCN+S→NaCNS

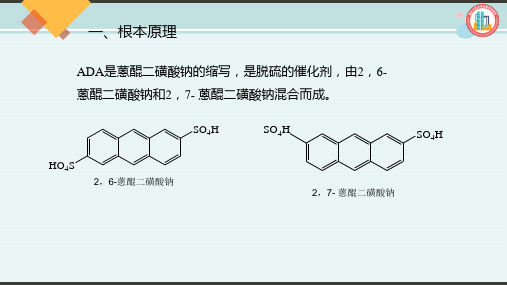

一、根本原理

ADA是蒽醌二磺酸钠的缩写,是脱硫的催化剂,由2,6蒽醌二磺酸钠和2,7- 蒽醌二磺酸钠混合而成。

SO4H

HO4S

2,6-蒽醌二磺酸钠

SO4H

SO4H

2,7- 蒽醌二磺酸钠

反响速率慢 01 硫容量低 02

设备体积庞大 03

传统 ADA

改进 ADA

Na2V4O9/NaC4H4O6/F备,分别为脱硫塔和氧化槽。

1在脱硫塔中: H2S的吸收:Na2CO3+H2S→NaHCO3+NaHS 单质硫的生成:2NaHS+4NaVO3+H2O→Na2V4O9+4NaOH+2S↓ 偏钒酸钠的再生:Na2V4O9+2ADA〔氧化〕+2NaOH+H2O →4NaVO3+2ADA〔复原〕

2在氧化槽中: 复原态的ADA在氧化槽被空气中的氧气氧化,恢复为氧化态: 2ADA〔复原〕+O2→2ADA〔氧化〕+2H2O 再生后的氧化态ADA溶液送入脱硫塔循环使用。 反响所消耗的碳酸钠由反响过程中生成的氢氧化钠得到补偿,反响如下: NaOH+NaHCO3→Na2CO3+H2O

湿法脱硫系统运行及改造总结

硫系统挥发性有机物(VOCs)回收装置'VOCs回收装置投入运行后,排放气体中HS'NH的质量浓度分别低

于0.2、5 mg/m3,均达到了设计排放要求'

关键词:焦炉气#半水煤气#湿法脱硫#挥发性有机物#技术改造#达标排放

中图分类号:TQ113.26+4. 1

文献标志码:B

文章编号:2096-7047( 2021) 03-0023-(^

2021 年 6 月

王远强等:湿法脱硫系统运行及改造总结

25

指标的情况下,溶液中Nt2CO3的含量控制得越 低越好,同时可减少以下副反应的发生:

Na2CO3+2HCN = 2NaCN+CO2+H2O

NaCN+S = NaCNS 3.3再生槽的配置

再生槽的主要作用是对单质硫进行浮选并为 溶液提供氧气。虽然理论上氧化1 kg H2S需要 的空气量为1-57 m3,但是空气除了满足氧化反 应外,还要使溶液中的硫呈泡沫状浮选至溶液表 面,以便溢流。若采用强制鼓风再生,则吹风强度 应该控制为80-120 m3/(m2・h ),喷射再生吹风 强度应控制为60-110 m3/(m2・h)°但吹风强度 过大,不仅副产物生成量快速增加,而且再生槽翻 浪严重,不利于硫泡沫的浮选。目前华瑞化工公 司再生槽的吹风强度控制在104. 5 m3/(m2・h)。 3.4硫黄回收工艺的控制

华瑞化工公司原硫黄回收采用硫泡沫在高位 槽沉淀后,送至熔硫釜用蒸气加热制得硫黄,残液 经沉淀降温后补入系统。采用此法残液量较大 (平均为35 m3/d),且残液中副盐含量严重超标 (Nt2S2O3 % Na2SO4 % NaCNS的质量浓度分别为 50- 56%78. 10%120- 49 g/L),将其补入系统后严重 影响再生槽内硫泡沫的形成。

脱硫系统节能降耗措施

脱硫系统节能降耗措施引言脱硫系统在燃煤电厂中起着非常重要的作用,它能有效地去除烟气中的二氧化硫,降低空气污染物的排放。

然而,脱硫系统在运行过程中也会消耗大量的能源,增加燃煤电厂的运营成本。

因此,寻找脱硫系统的节能降耗措施是一项非常重要的任务。

节能降耗措施1.优化烟气处理过程•提高吸收效率:通过优化填料结构和液气分布,提高脱硫剂与烟气的接触效率,从而减少脱硫剂的消耗量。

•降低压力损失:减少脱硫系统内的阻力,降低烟气通过脱硫设备时的压力损失,减少能源消耗。

2.改进吸收剂•选择高效吸收剂:选择具有较高吸收效率和较低流动阻力的吸收剂,减少吸收剂的使用量。

•优化吸收剂循环:通过合理设计吸收剂循环系统,减小循环泵的功耗,降低能源消耗。

3.回收能量•烟气预热:在脱硫前对烟气进行预热,利用烟气中的热能,减少供热所需的燃料量。

•废热回收:利用脱硫过程中产生的废热,例如烟气冷凝水的热能,用于加热吸收剂或其他需要热能的部分,从而降低能源消耗。

4.优化系统运行•定期维护:定期检查和清洁脱硫设备,确保其正常运行,降低能耗和维护成本。

•合理调整操作参数:根据烟气污染物排放浓度和脱硫效果,合理调整脱硫设备的操作参数,使其在最佳运行状态,减少能源的耗费。

•运行监控:安装监测设备,实时监测脱硫系统的运行情况,及时发现和解决问题,优化能源利用效率。

5.员工培训和意识提升•提供培训:定期对脱硫系统的操作人员进行培训,提高其对能耗问题的认识和节能技术的掌握。

•激励机制:建立奖励制度,激励员工积极参与能耗降低工作,并提出节能改善建议。

•推广节能意识:加强能源管理的宣传教育,提高员工的环保意识和节能意识,促进全员参与能源管理。

结论脱硫系统的节能降耗措施是燃煤电厂中重要的任务之一,通过优化烟气处理过程、改进吸收剂、回收能量、优化系统运行和培训意识提升,可以有效地降低能耗,减少运营成本。

燃煤电厂应该根据自身情况,结合以上措施,逐步实现脱硫系统的节能降耗,推动可持续发展。

600MW燃煤机组湿法脱硫装置节能环保改造与分析

科 技·TECHNOLOGY50600MW燃煤机组湿法脱硫装置节能环保改造与分析文_吕璐 中钢集团天澄环保科技股份有限公司摘要:某600MW 燃煤机组石灰石-石膏湿法脱硫装置进行经超低排放改造后,脱硫性能仍未达标。

后经再次改造,提升了吸收塔的二氧化硫脱除能力和硫负荷适应能力,实现了二氧化硫总量和运行能耗的降低,给电厂带来了环境和经济上的效益。

关键词:石灰石-石膏法湿法脱硫;改造;节能运行;Energy-saving and Environmental Protection Renovation and Analysis of WetDesulfurization Device of 600MW UnitLv Lu[ Abstract ] After ultra-low emission transformation, the limestone gypsum wet desulfurization device of a 600 MW coal-fired unit failed to meet the desulfurization performance standard. After the reconstruction, the sulfur dioxide removal capacity and sulfur load adaptability of the absorption tower were improved, and the total sulfur dioxide and operation energy consumption were reduced, which brought environmental and economic benefits to the power plant.[ Key words ] limestone-gypsum wet desulfurization ;retrofit ;Energy-saving operation ;1 脱硫装置基本情况该脱硫装置采用托盘塔,超低排放改造要求为:脱硫装置按照校核煤种工况下即入口SO 2浓度按2028mg/Nm 3(标态,干基,6%O 2)设计,出口排放SO 2浓度达超低水平。

湿法脱硫系统节能降耗与安全运行

湿法脱硫系统节能降耗与安全运行摘要:湿法脱硫系统在节能减排工作中具有深度挖掘空间,以内蒙古岱海发电两期4台机组为例,通过技术改造、运行优化、成本控制等多种方法,介绍了湿法脱硫系统节能降耗思路和安全运行措施。

在保证脱硫效率的前提下,减少脱硫系统能耗以及物料成本,达到节能降耗目的,也为同类型湿法脱硫系统节能降耗与安全运行指明方向。

关键词:脱硫;节能;优化;经济;电石渣;0引言:湿法烟气脱硫工艺因其脱硫效率高、技术成熟、运行可靠等优点,成为我国大型燃煤电厂烟气脱硫的首选工艺。

但在日常实际运行过程中,湿法烟气脱硫超低环保指标的背后,是巨额的能耗损失和高额的成本负担,这并不符合企业节能降耗以及长期发展需要。

如何开辟一条即经济又环保的湿法脱硫运行模式,成为了众多燃煤电厂当务之急。

内蒙古岱海发电有限责任公司(以下简称岱海电厂)一期2×630MW、二期2×660MW亚临界直接空冷燃煤发电机组脱硫装置采用石灰石-石膏湿法脱硫工艺,按一炉一塔设计运行,处理100%的烟气量。

自岱海电厂脱硫系统建成投运以来,随着技术改造,运行调整,管理提升,脱硫系统运行成本逐年下降,在出口污染物排放“近零”水平前提下,逐步摸索出一条经济环保之路。

节能技术改造取消增压风机在传统燃煤电厂脱硫系统中,增压风机占脱硫系统电耗率的40%~60%,且设计裕度比较大,低负荷工况下,增压风机效率比较低。

针对这样的情况,取消脱硫增压风机,将锅炉引风机与脱硫增压风机二合一改造,脱硫系统的负荷由引风机来承担完成,对降低脱硫厂用电率、节能降耗具有重大意义。

2014年,岱海电厂在充分论证的前题下,取消了脱硫增压风机、拆除原引风机,用高压头动叶可调引风机代替。

经长期实际运行证明,脱硫增压风机取消后,脱硫节能成果明显,同时,由于综合改造后,脱硫系统简单,可靠性增强,在一定程度上节约了设备维护费用,长期经济效益显著。

取消GGH大多数燃煤电厂脱硫系统建设初期均会选择安装GGH,但近年来,传统GGH装置因设计原理、施工工艺等先天因素制约,长期运行弊端逐渐暴露,漏风率大、换热元件堵塞、运行阻力大、运维费用高等问题一直存在。

改良ADA脱硫消耗高的原因分析

改良ADA 脱硫消耗高的原因分析顾培忠(上海吴泾化工有限公司,上海 200241)[摘 要]介绍改良ADA 脱硫原理。

分析认为ADA 不同异构体的溶解度、脱硫活性不一致,导致相同浓度的ADA 溶液,脱硫效果相差甚远。

建议选择2,72ADA 含量高的ADA 产品脱硫。

另外,讨论了温度、循环槽液位以及添加方式对脱硫效率的影响。

[关键词]改良ADA ;消耗;效率;异构体[中图分类号]TQ 113126+411 [文献标识码]B [文章编号]100429932(2002)0420020203Analysis on the causes of h igh con su m ptionof m od if ied ADA desulfur izerGU Pei 2zhong(S hang hai W uj ing Che m ical Co 1L td ,S hang hai 200241,Ch ina )Abstract :M odified ADA desu lfu rizati on p rinci p le is p resen ted .A nalysis show s that differen t ADA i 2som erides have differen t desu lfu rizati on activity and so lub ility ,and the desu lfu rizer w ith sam e ADA concen trati on have qu ite differen t desu lfu rizati on resu lt .It is suggested to u se ADA desu lfu rizer w ith h igher 2,72ADA con ten t .Effect of tem percatu re ,circu lating tank level and adding m ode on desu lfu r 2izati on is also discu ssed .Key words :m odified ADA ;con sum p ti on ;efficiency ;isom eride[收稿日期]2002204228[作者简介]顾培忠(1959-),男,浙江宁波人,上海吴泾化工有限公司合成氨厂总工程师。

1000MW机组湿法脱硫系统安全运行与节能降耗

1000MW机组湿法脱硫系统安全运行与节能降耗关键词:湿法脱硫脱硫技术吸收塔本文在对1000MW机组湿法脱硫系统进行概述的基础上,提出了确保湿法脱硫系统的安全运行的有效途径和节能降耗的具体措施。

期望通过本文的研究能够对提高脱硫系统的运行安全性以及降低系统整体运行能耗有所帮助。

一、湿法脱硫系统概况石灰石-石膏湿法脱硫工艺是湿法脱硫的一种,是目前世界上应用范围最广、工艺技术最成熟的标准脱硫工艺技术。

是当前国际上通行的大机组火电厂烟气脱硫的基本工艺。

它采用价廉易得的石灰石或石灰作脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。

在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被脱除,最终反应产物为石膏。

脱硫后的烟气经除雾器除去带出的细小液滴,经换热器加热升温后排入烟囱。

脱硫石膏浆经脱水装置脱水后回收。

由于吸收浆液循环利用,脱硫吸收剂的利用率很高。

本文以铜山华润电力有限公司的5、6#炉为研究对象,该炉采用典型的石灰石-石膏湿法脱硫技术工艺,实际脱硫率不低于95%。

每套烟气脱硫装置的出力全都是在锅炉BMCR工况的基础上进行设计的,其中最小出力与单台炉不投油最低稳定燃烧负荷相适应。

(一)脱硫系统的构成及工艺流程图湿法脱硫系统又被称之为FGD系统,它是一个相对比较完整的系统,具体由以下几个部分组成:烟气系统、二氧化硫吸收系统、石灰石磨制与浆液制备系统、石膏脱水及贮存系统、石膏浆液排空及回收系统、工艺水系统以及脱硫废水处理系统等等。

(二)系统的主要原料及副产品石灰石是整个脱硫系统的吸收剂,系统要求石灰石粉的细度应当保证325目90%的过筛率,并将石灰石粉直接与清水进行混合后制备成浆液。

湿法脱硫工艺的副产品为石膏,其品质应当达到综合利用的品质要求。

(三)脱硫反应原理石灰石-石膏湿法脱硫工艺脱硫过程的主要化学反应为:(1)在脱硫吸收塔内,烟气中的SO2首先被浆液中的水吸收,形成亚硫酸,并部分电离:SO2+H2O→H2SO3→H++HSO3-→2H++SO32-(2)与吸收塔浆液中的CaCO3细颗粒反应生成CaSO3˙1/2H2O 细颗粒:CaCO3+2H+→Ca2++H2O+CO2↑Ca2++SO32-→CaSO3˙1/2H2O↓+H+(3)CaSO3˙1/2H2O被鼓入的空气中的氧氧化,最终生成石膏CaSO4˙2H2OHSO3-+1/2O2→H++SO42-Ca2++SO42-+2H2O→CaSO4˙2H2O↓上述反应中第一步是较关键的一步,即SO2被浆液中的水吸收。

湿法脱硫超低排放改造方案探讨

湿法脱硫超低排放改造方案探讨摘要:介绍了火电厂超低排放的概念,对于已建成的脱硫系统,介绍分析了几种超低排放改造方案,并对相应的方法进行了优缺点分析说明,为石灰石-石膏湿法脱硫系统的改造提供了参考。

关键词:湿法脱硫;超低排放;改造1 引言众所周知,目前我国大多数发电厂通过燃烧煤发电,然而在燃烧煤的过程中会产生大量烟气,烟气中主要包含二氧化硫、氮氧化物等有毒气体,对空气造成严重污染。

为了进一步减少大气中的污染物,超低排放应运而生。

超低排放,是指火电厂燃煤锅炉在发电运行、末端治理等过程中,采用多种污染物高效协同脱除集成系统技术,使其大气污染物排放浓度基本符合燃气机组排放限值,即烟尘、二氧化硫、氮氧化物排放浓度(基准含氧量6%)分别不超过10 mg/m³、35 mg/m³、50 mg/m³,比《火电厂大气污染物排放标准》(GB13223-2011)中规定的燃煤锅炉重点地区特别排放限值分别下降50%、30%和50%,是燃煤发电机组清洁生产水平的新标杆。

2015年3月,十二届全国人大三次会议《政府工作报告》明确要求推动燃煤电厂超低排放改造;2015年12月,国务院常务会议决定,在2020年之前对燃煤电厂全面实施超低排放和节能改造。

石灰石-石膏湿法烟气脱硫技术(WFGD)是目前国内火力发电厂应用最广泛的一种脱硫技术,日本、德国、美国的火电厂的烟气脱硫装置约90%也采用此技术。

由于我国火电厂在2010年前后均已完成加装脱硫装置,但原来的排放指标达不到超低排放的要求,因此在2015年前后都纷纷进行了超低排放改造。

2 脱硫超低排放改造方案介绍石灰石-石膏湿法烟气脱硫技术的基本原理是利用石灰石浆液与烟气中SO2进行气液吸收反应,最终实现烟气脱硫的方法。

其工艺流程是烟气进入脱硫喷淋塔后,与喷淋层雾化后的石灰石浆液滴接触反应,石灰石浆液液滴吸收烟气中的SO2,生成亚硫酸钙,氧化风机打出的氧化风将亚硫酸钙氧化,生成石膏,从而实现烟气脱硫。

湿法脱硫系统设计与运行过程中的节能提效措施

的 , 期 工 程 实 施 中 大 多 设 置 了 G H, 两 年 不 设 前 G 近 G H 的 趋 势 在 增 加 。 以 30 G 3 MW 机 组 为 例 , 设 不 G H, 统 阻 力 可 减 少 1 0 a 每 年 可 以 节 约 电 费 G 系 0P , 0 约 10万 元 。 因 此 , 果 环 境 影 响 评 价 批 复 可 以 不 9 如

是 非常必 要而且 具有 现实 意义 的 。

设 G H, G 不仅 可简化 系统 , 提高投 运 率 , 还有 显 著 的 节 能效 果 。当然 , 不设 G H后 带来 的其 他 问题也应 G 引起足 够 的重 视并 妥善处理 。

1 2 增 压 风 机 与 引风 机 合 并 与 串 联 .

运行 的能耗 主要来 自于增 压风 机和循 环泵等 重要设

备, 在选 取脱 硫 系 统 方 案 的时 候 就 应 从 G H 的设 G

置、 增压 风机 与引 风机合并 与 串联 、 喷淋层数 设置 等

几个方 面进行 分析 。

1 1 GGH 的 设 置 . G H 设 置 与 否 , 有 特 点 。 设 置 G H, 增 加 G 各 G 能

中图 分 类 号 : 0 . X7 1 3

文 献 标 识 码 : B

文 章 编 号 :6 4—8 6 2 1 0 17 0 9【 0 0) 4—0 8—0 4 2

烟气 脱硫 工程建 设是 目前火 电厂 一次性 投资 和 持 续性运 行投入 均 较 高 的环 保 项 目, 随着 脱 硫 系统

21 0 0年 8月

电 力 科

技 与 环

保

第2 6卷 第 4期

湿 法 脱 硫 系统 设 计 与 运 行 过 程 中 的 节 能 提 效 措 施

9湿法脱硫氧化法--改良ADA法

湿法脱硫氧化法--改良ADA 法氧化法脱硫是化学吸收法的一种。

任何一种氧化吸收法都是用碱性溶液脱除酸性气体硫化氢。

氧化法的基本原理是选择适当的氧化催化剂,将气体中被脱除的硫化氢转变为单体硫,使脱硫液得以再生,同时副产硫磺。

再以空气将还原态的催化剂氧化为氧化态循环使用。

氧化法脱硫过程为:载氧体(氧化态) + H 2S = 载氧体(还原态) + S↓载氧体(还原态) +1/2 O 2=载氧体(氧化态) + H 2O改良蒽醌二磺酸钠法(改良ADA 法)是在碳酸钠溶液中,添加2,6-或2,7-蒽醌二磺酸钠与钒酸盐,脱除H 2S 效果很好,且无毒,目前国内在合成甲醇及合成氨联产甲醇装置上,较多使用。

NaSO 3SO 3Na OO NaSO 3SO 3Na O O2,6-蒽醌二磺酸钠 2,7-蒽醌二磺酸钠一、反应原理以稀碱液Na 2CO 3为吸收剂,加入ADA 与偏钒酸钠NaVO 3为活性添加剂,脱硫的反应历程由以下五个阶段构成。

(1)吸收。

在pH =8.5~9.2的范围内,以稀碱液吸收硫化氢形成硫化物。

Na 2CO 3 + H 2S → NaHS + NaHCO 3(2)氧化析硫。

在液相中硫氢化物与偏钒酸盐反应,生成还原性焦钒酸盐,并析出元素硫。

2NaHS + 4NaVO 3 + H 2O → Na 2V 4O 9 + 4NaOH + 2S(3)焦钒酸钠氧化。

还原性焦钒酸盐与氧化态的ADA 反应,生成还原态的ADA ,而焦钒酸盐则为ADA 所氧化,再生成为偏钒酸盐。

(氧化态)Na 2V 4O 9 + 2ADA + 2NaOH + H 2O → 4NaVO 3 + 2ADA(还原态)(4)碱液再生。

NaOH + NaHCO 3 → Na 2CO 3 + H 2O(5)还原态ADA 为空气氧化再生为氧化态ADA 。

(氧化态) 2ADA + O 2 → 2ADA + 2H 2O(还原态)当气体中有氧、二氧化碳、氰化氢存在时,还可能存在如下副反应:2NaHS + 2O 2 → Na 2S 2O 3 + H 2ONa 2CO 3 + CO 2 + H 2O → 2NaHCO 3Na 2CO 3 + 2HCN → 2NaCN + H 2O +CO 2NaCN + S → NaCNS2NaCNS + 5O 2 → Na 2SO 4 + 2CO 2 + SO 2 + N 2二、工艺条件(1)溶液组成。

湿法脱硫系统节能降耗措施

湿法脱硫系统节能降耗措施目前石灰石-石膏湿法脱硫工艺,存在的典型问题包括:GGH和除雾器积灰、结垢堵塞,造成增压风机电耗上升,脱硫运行周期短;对于采用液柱喷淋塔的脱硫系统,吸收塔内末级喷淋管道及喷嘴经常发生堵塞,影响脱硫效率,为满足烟气SO2排放标准,被迫增开浆液循环泵,脱硫耗电率增加;脱硫废水系统运行困难甚至无法运行,废水处理费用高等。

在满足SO2达标排放的前提下,通过吸收系统运行优化、烟气系统运行优化、增压风机与引风机串联运行优化、公用系统(制浆、脱水等)运行优化达到脱硫系统稳定运行及节电目的。

1入炉煤含硫量掺配在全年入炉煤含硫量可控的前提下,要通过精心制定掺配煤措施,保持入炉煤含硫量均匀,避免局部时段SO2排放超标;特别在高负荷时段,通过降低入炉煤含硫量,创造条件少运行浆液循环泵。

应用案例:杨柳青热电厂针对四期脱硫系统增容改造后电耗增加和掺烧褐煤过程中SO2排放容易超标的问题,组织专业人员对脱硫设计资料中“SO2-Sar”的关系进行辨析、修正,得出符合实际情况的脱硫入口烟气“SO2浓度-Sad/Cad”新的准则关联式,确定最佳入炉煤硫份,提出《配煤掺烧与达标排放研究报告》,编制《配煤计算器》,制定《二氧化硫达标排放控制措施》,同时对四期脱硫系统四台浆液循环泵运行方式进行优化组合,取得良好效果。

2原、净烟气CEMS测点优选比对部分电厂使用便携式烟气分析仪对脱硫吸收塔进、出口SO2含量进行实测,判断吸收塔的真实脱硫效率,分析CEMS测量准确性,及时做好CEMS测点的标定工作。

同时,发现由于烟气流场分布不均,CEMS探头的安装位置对脱硫效率指标有较大影响,通过试验、比对,优选CEMS测点位置,使脱硫效率指示达到最优值,为实现达标排放和停运浆液循环泵创造了条件。

3使用脱硫添加剂脱硫添加剂具有表面活性,催化氧化,促进SO2的直接反应,加速CaCO3的溶解,促进CaSO3迅速氧化成CaSO4,强化CaSO4的沉淀,降低液气比,减少钙硫比,减少水分的蒸发等作用。

发电厂湿法脱硫系统烟气挡板门密封风系统的节能改造

te f e a d mp r orsn, whc i s al h ae y ee t et. Ho v r te lcr i h u g s a e c ri l o ih s u l u y e td b ler i i y we e , } ee t ct l i y

En r y—a i g Re r fto e l g Ai y t m n W FGD e g s v n t o fS a i r S se i i n

( ini h na gC gn r t n Lmi d C mp n , ini 0 2 2 C ia T aj C e tn o e eai i t o a y T a j 30 2 , hn ) n o e n Abta t src :We f egsd sl rt nss m ( G )i a pi ie etem l o e l t t u a euf a o yt l u i e WF D s p l dwd l i t r a p w r a s e ynh h pn

一

虽 然 电加热器 的加 热元件 已按较 高等级 标准 选用 高锰铝合 金 丝 外套 不 锈 钢 管 , 实 际 运行 中 但 还是 经常发 生加 热 器 的 电加 热 管腐 蚀烧 损 , 造成 加热 效果下 降 , 口风 温达 不 到设 计 要求 。而密 出 封风 温度低 , 会造 成挡板 门叶片两侧 温差变 大 , 热 应力增 大 , 加大 了脱 硫 挡 板 叶片 变形 和腐 蚀 损坏 的风 险 。由于密 封 风 系统 的挡 板 门严 密性 较 差 , 无法实现与烟气系统的严密隔离, 当加热管损坏 时需在机组停运检修期 间才能更换 , 对脱硫系统 的安 全稳定 运行造 成不 利影 响 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石油和化工节能 2008年第3期·21·ADA湿法脱硫蒸汽系统的节能改造

邬代义禹天泉

(贵州赤天化股份有限公司贵州赤水564707)

摘要介绍了赤天化脱硫分厂蒸汽系统节能改造方案:(1)倒置桶式疏水阀;(2)在熔硫后增设一闪蒸罐,将熔硫系统出来的汽水混合物(蒸汽和凝结水)全部送入闪蒸罐进行回收,用闪蒸罐出来的二次蒸汽进行循环槽溶液加温和供新锦公司蒸煮竹地板原料。

同时将闪蒸罐内冷凝下来的凝结水和冬季循环槽加温后产生的凝结水一并回收利用。

改造后取得了良的好效果。

关键词 熔硫 蒸汽 ADA脱硫液 节能改造

脱硫分厂是赤天化股份有限公司化肥生产的第一道工序,以其改良ADA湿法脱硫的生产工艺,将原料天然气进行净化并确保硫化氢含量不大于30 mg/m3后供合成氨生产使用,同时进行硫磺回收。

脱硫分厂蒸汽系统的作用,一是用于配置ADA 脱硫溶液;二是用于熔硫系统加温,从脱硫富液中分离出贫液供生产使用,同时将脱硫富液中的硫泡沫进行熔化回收得到硫磺;三是冬季用于ADA脱硫溶液的加温;四是用于新锦公司蒸煮竹地板原料。

1 改造理由

1.1 流程简述

锅炉产出的蒸汽分三路输送出来。

一路到熔硫系统,引一部分进入溶碱槽供配置脱硫溶液时进行化工原料的加热溶解,另一部分则进入熔硫釜。

熔硫时,蒸汽通过熔硫釜加热盘管和硫泡沫进行热交换后排放掉(冬季则引一部分供取暖用)。

另一路输送到循环槽,用于冬季ADA脱硫液加温。

蒸汽在循环槽加热盘管内和ADA脱硫液进行热交换后直接排放掉。

再一路则输送到新锦公司厂房,供蒸煮竹地板原料后排放掉。

改造前流程见图1。

1.2 存在的问题

(1)熔硫后的蒸汽除一部分在冬季供取暖用外,其余全部排放掉。

而蒸汽排放量又由人工控制,

没有将凝结水回收,热能浪费大。

图1 改造前蒸汽流程简图

·22· 2008年第3期 石油和化工节能 (2)冬季,输送到循环槽加热脱硫溶液的蒸汽完成热交换后也是直接排放,没有将凝结水回收,热能浪费大。

(3)新锦公司消耗0.4 MPa 的蒸汽323.7 kg/h。

1.3 改造前蒸汽消耗 蒸汽使用分为以下几种情况: (1)只进行系统保温; (2)系统保温、熔硫; (3)系统保温、熔硫、蒸煮竹地板原料; (4)系统保温、蒸煮竹地板原料; (5)煮碱消耗蒸汽;

(6)冬季,上述前4种情况下,同时对循环槽溶液加温消耗蒸汽。

煮碱消耗蒸汽没有造成浪费,未单独测量。

因改造准备时间短,对循环槽溶液加温消耗的蒸汽量没有测算。

所以仅讨论前4种情况(表1)。

表1 生产状态及蒸汽消耗量

生产状态 保温

保温、熔硫 保温、熔硫、蒸煮 竹地板原料 保温、蒸煮竹地板原料耗蒸汽量

0.4 MPa,539 kg/h

0.7 MPa,1783.8 kg/h

0.7 MPa,2104.1 kg/h

0.4 MPa,862.7 kg/h

在表1中的4种生产状态,保温时锅炉处于烘炉状态,已不可再优化,而其它3种生产状态均有优化的可能。

2 改造方案

根据脱硫蒸汽系统的具体情况,经过认真的技术准备和工艺分析,认为对其改造后,应能产生良好的经济效益和社会效益。

2.1 设备选用

经过对设备市场的充分调查,最终选定北京康森阿姆斯壮机械有限公司生产的倒置桶式疏水阀其原因是:

(1)该疏水阀运行可靠,可以满足生产需要;(2)不需增加任何设备就可以将凝结水送回软水箱循环使用;(3)其产品价格虽高,但寿命长,相比较同类产品反而更经济。

2.2 流程改造

通过认真的分析,工艺技术人员对蒸汽流程进行了如图2所示的改造,在熔硫后增设一闪蒸罐,将熔硫系统出来的汽水混合物(蒸汽和凝结水)全部送入闪蒸罐进行回收,用闪蒸罐出来的二次蒸汽进行循环槽溶液加温和供新锦公司蒸煮竹地板原料。

同时将闪蒸罐内冷凝下来的凝结水和冬季循环槽加温后产生的凝结水一并回收利用。

图2 改造后的流程简图

3 改造效果

3.1 设备运行稳定 改造于2005年6月3日完成并投用,运行十分稳定,一是没有出现漏汽现象,二是F2将凝结

水完全送回了软水箱,三是没有进行过一次维修。

3.2 生产状况优于改造前

改造后,根据生产需要,蒸汽压力由锅炉操作

石油和化工节能 2008年第3期·23·

直接控制。

简化了熔硫操作,熔硫和保温时蒸汽压力稳定;锅炉零负荷状态下,蒸汽总管压力由原来的0.4 MPa提高到了0.6 MPa,保温效果好于以前。

3.3 节能效果明显(见表2)

表2 改造前后蒸汽消耗对比

生产状态保温保温、熔硫保温、熔硫、蒸煮竹地板原料保温、蒸煮竹地板原料改造前耗蒸汽量0.4 MPa,539 kg/h0.7 MPa,1783.8 kg/h0.7 MPa,2104.1 kg/h0.4 MPa,862.7 kg/h 改造后耗蒸汽量0.6 MPa,539 kg/h0.7 MPa,866.6 kg/h0.7 MPa,1186.9 kg/h0.4 MPa,539 kg/h 改造后节约蒸汽量0.4 MPa,0 kg/h0.7 MPa,917.2 kg/h0.7 MPa,917.2 kg/h0.4 MPa,323.7 kg/h

(1)改造后,保温、熔硫状态下,所耗蒸汽量大大减少。

(2)改造后,保温、熔硫、蒸煮竹地板原料状态下,所耗蒸汽量大大减少。

(3)改造后,保温、蒸煮竹地板原料状态下,锅炉零负荷运行,闪蒸蒸汽量已足够蒸煮竹地板原料使用。

(4)改造后,70%以上的软水得到了回收,并将锅炉用水起始温度提高了40℃以上(在冬季,实测温度最高达83℃)。

4 改造后节能效果计算

由于蒸煮竹地板原料的量和时间无法确定,所以在计算效益时仅考虑熔硫时节约的蒸汽和回收凝结水及其热能带来的效益。

根据生产安排,一年生产330 d,其中夏季150 d锅炉运行按12 h/d计,熔硫时间3281.6 h/a,锅炉零负荷时间为2838.4 h/a。

未回收凝结水前的水温统一按常温25℃计算,回收后按65℃计算。

4.1 改造后每年节约天然气约28万m3

按统计,改造前熔硫时耗天然气为156.00 m3/h,改造并回收凝结水后熔硫时耗天然气为70.79 m3/h 节约天然气=156-70.79=85.21(m3/h)

一年共计约天然气=85.21 m3/h×3281.6 h/a =279625.14 m3/a

4.2 改造后每年回收凝结水6000 t

改造前软水用量7383.62 t/a,改造后软水用量4362.58 t/a,凝结水回收量(4362.58×70%)t/a(凝结水回收率按70%计算)。

回收凝结水后实际耗软水=4362.58-4362.58×70%=1308.77(t/a)

改造后节约软水=7383.62-1308.77=6074.85(t/a)

5 效益计算

5.1 改造投资

(1)设备费用15606.00元。

(2)材料费用10283.40元。

(3)防腐保温费用13984.20元。

总计39873.60元(由本厂机修班负责施工,未另外增加投入)。

5.2 改造后的效益

天然气价格按近几年综合价计算为0.65元/m3

改造后节约天然气价值=279625.14 m3/a×0.65元/m3=181756.34元/a

改造后节约软水价值=6074.85 t/a×1.72元/t=10448.74元/a(1.72元/t为本厂软水价格的测算值)

年效益=181756.34+10448.74=192205.08(元/a)

6 结束语

脱硫分厂蒸汽系统节能改造后,年直接经济效益为19万元。

新架设管道按10年使用寿命计算,疏水阀按3年使用寿命计算,每年投入仅为7629元。

尤为可喜的不仅仅是每年18万元的净效益,而是每年节约了大约28万立方米不可再生的天然气资源,6000 t水以及数吨食盐和少量阳树脂,这正切合了努力建设节约型社会和大力提倡循环经济的大形势,其社会效益更为明显。

参考文献

[1]天津大学化工原理教研室.化工原理(上册)[M].天津:科学技术出版社,1987,393~450

作者简介 邬代义,男,1965年出生,1985年贵州省化工学校化工机械专业毕业,工程师,现任赤天化股份有限公司脱硫分厂副厂长。

禹天泉,男,1965年出生,1991年重庆化工职工大学化工工艺专业毕业,助理工程师,现任赤天化股份有限公司脱硫分厂技术组长。