各大汽车厂塑胶件通用试验规范介绍

塑胶件检验规范

塑胶件通用检验规范一:目的:使塑胶件检验时有所依据二:范围: 本规范对所有塑胶产品都适用三:检视方法:1.照明:目视检测应依工厂的常态照明(500-800LUX)为宜.2.位置:将待检测物件置于检测者30-50CM之间,应以正面对检测者垂直于表面45º角进行检测. 四:枪壳检验要求1.颜色------根据业务下的产品需求单,和标准色板或客户确认的颜色样品进行比对,目视不允许有明显2.外观2-1:一般ABS塑胶产品表面不允许有明显黑点,缺料,料花,烧伤, 顶白,缩水,毛边,印痕等不良2-2:PA6+30%GF的塑胶产品表面不允许有跑纤,烧伤,缺料,露纤等不良2-3:包胶(TPE或PVC)产品表面不允许有气泡,起皮,脱皮,脱胶等不良2-4:喷银漆产品,表面可以有些轻微的黑点,顶白,混色,因可以遮盖住。

而缩水和气纹或跑纤等都无法盖住,反而会更明显,必须控制。

2-5:需软喷产品,表面可以有些轻微的缩水,气纹,因可以掩盖住一点,但是顶白,料花,混色,黑点无法盖住反而会更明显,必须控制。

3.组合------产品和工程提供的相关配件进行整机组合,锁紧螺丝,检测不允许有明显间隙及断差等不良4.功能------产品和相关配件组合,锁紧螺丝后,不允许有结构影响装配,并且每个零件不允许有任何干涉,检视组合间隙需均匀,不能有断差。

5.结构------根据工程最后一次送样的产品进行比对结构,或者根据客户提供的图纸进行结构比对,不允许有差异,检视重点部位结构(见图)5-1:组装电机处不允许有毛边,缺料等不良(易造成擦铁,噪音等不良)5-2:组装开关及拨叉处不允许有毛边,缺料,尺寸偏小等不良(易造成摩擦,有滞感,档位不清楚等不良)5-3:组装配件处,不允许有变形,缺料,毛边,顶针高出等不良,组合需松紧适当,不允许有太松,不能有明显间隙及断差。

例如:五:电器外壳系列检验要求1.外观:1-1:产品表面不允许有料花,缩水,缺料,混色等不良1-2:如侧面或两面需印刷的产品表面不允许有油污,指印,缩水等不良1-3:产品上盖螺丝柱盲孔不允许堵孔,变形,缺料,毛边,孔径需一致(易造成打螺丝时,容易打滑或打不到位)2.组合:2-1:电池包上下组合不允许有明显色差,断差,间隙等不良2-2:组合后的电池包和枪壳装配,检验无明显滞感,间隙,松紧适当。

塑胶件检验规范

Xxx文件编号Xxx版本/状态A/0文件名称塑胶件检验规范页次第 1 页共 4页1目的:规范公司所有塑胶件类之检验标准2适用范围:本规范适合我司各种规格,型号的塑胶类(包括塑胶件.防水类硅胶件等)入库检验标准。

(若客户有特殊要求时,以客户要求之标准为先)3引用规范:下列规范所包含的条文,通过在本规范中的引用而构成为本规范的条文。

在规范出版时,所示版本均为有效,所有规范都会被修订,使用本规范的各方应探讨使用下列规范最新版本的可能性。

抽样依据:GB/T2828.1-2003单次抽样一般检验水准Ⅱ特殊检验水准AQL:CRI 0.010MAJ 1.0MIN 4.04 职责:4.1品质部:依据此标准进行压铸件的检验4.2研发部:负责相关标准制定及可靠性验证.5 名词定义:5. 1 毛边:在前后模分型面及顶针处,多出的飞边.5. 2 缩水:由于产品结构厚度有差异,冷却不一致,造成成型制品的后收缩部位对前收缩部位产生拉力,并在最终冷却后形成的凹穴.5. 3 拖花:模具型腔有倒扣,造成制品脱模时拖伤.5. 4 骨影:因塑料件结构存在厚度差异,在塑料件相对骨位的表面形成相同的印痕.5. 5 顶白:因模具顶针分布不均匀,在胶件出模后产品表面在顶针相对面出现发白现象.5.6 结合线(即夹纹):因塑料结构存在孔位或柱位,造成塑料融体在流经型蕊时形成两股液体,而此两股液体相交处即形成结合线,对于需要喷油或丝印的产品,需对此部位针对性检查不可有脱油漆现象.文件名称塑胶件检验规范页次第 2 页共 4页5. 7 变形:因冷却不够或顶针分配不合理等问题,造成塑料件出模时翘曲或冷却时自然收缩引起形状发生变化.5. 8 缺料(走胶不齐):因射出参数过小或模具浇口设计不合理等问题, 而导致塑料料不能充分填满型腔,胶件不完整的现象.5. 9 刮伤:加工毛边作业不当造成加工伤痕.5. 10拖白:塑料件周边形成的白痕.5. 11混色:产品自身个别部分小面积颜色与产品其它绝大部分颜色明显不一致.5. 12色差:成型后产品整体颜色与工程图面要求或样板颜色存在明显差异.5. 13胶碎:加工批锋或其它问题时粘附在产品上的塑料残留物.5. 14胶丝:模具进胶口过大或冷却时间不够,导致开模后水口带有丝状物残留在模具型腔内,最终造成制品表面形成一条丝状长痕.5.15标准中: N~数目; D~直径; L~长度; H~深度/高度; W~宽度; S~面积.6 作业内容:6.1检验环境及条件:6.1.1被检测面与视线在45°~60°范围旋转.6.1.2照明条件:40W日光灯,距灯高1M~1.2M,灯光流量为500~1200Lux,用眼睛与受检面成45°~60°左右.6.1.3视力要求:检验人员的视力(含矫正视力)必须在1.0以上.6.1.4目视距离:人眼距离被视物体的距离为30cm.6.2 塑胶件检验标准:6.2.1产品材质确认.6.2.1.1产品所用材质是否符合工程图面要求.6.2.1.2所用材质均有满足公司要求的第三方鉴定报告,如ROHS类SGS\ITS测试报告和材质证明等.6.2.2产品可靠度测试.6.2.2.1 高温测试:温度100℃,测试10小时,产品不可有变形或裂纹现象.6.2.2.2 冷热冲击测试:高温100℃---30分钟,低温-40℃---30分钟,测试10个循环,产品不可有变形或裂纹现象.文件名称塑胶件检验规范页次第 3 页共 4页6.2.2.3 防火等级测试,按工程图面要求进行防火等级确认或请供应商提相关证明文件.6.2.3尺寸测量及试装.6.2.3.1 取出产品按照工程图面进行相尺寸测量.6.2.3.2 取出产品和与之相配件进行试装,确认有无组装困难.6.2.4 外观检查.序号不良项目缺点描述判定CR Maj Min1 顶白N<2;S<0.5mm2;距离<100mm v2 拖花N<2;L<0.5mm;H<0.1mm;间隔<100mm v3 走胶不齐在内框不可见,且不影响装配v 在外表可见,但不影响装配v在外表可见,且影响装配v4 变形一级面>0.3mm,二级面>0.5mm,三级面>0.8mm v一级面<0.3mm,二级面<0.5mm,三级面<0.8mmv5 水口位不平产品水口位凸起且尖锐,威协人身安全v产品水口位凸起影响装配,但不影人身安全v产品水口位凸起,影响外观,但不影响装配v6 刮伤L<5mm或W<0.15mm或H<0.1mm,且N≦2 v7 缩水N<2;D<3mm;H<0.2mm. v8 结合线L≦5mm,W≦0.1mm. v9 混色点状:N≦3,S≦2mm2/条纹状:W<2mm;L<5mmN≦2v10 骨影超出限度样板程度v同限度样板程度. v11 毛边毛边锋利, 影响装配,威协人身安全v影响装配,但不会威协到人身安全v 不影响装配和人身安全. v12 胶丝粘附于产品上,且L>5mm,N>2 v粘附于产品上. 且L<5mm,N<2 v13 色差超出限度样板程度v同限度样板程度. v6.3 塑胶件检验标准:6.3.1材质:产品所用材质是否符合工程图面要求.6.3.2产品可靠度测试.6.3.2.1 高温测试:温度100℃,测试10小时,产品不可有变形或裂纹现象.6.3.2.2 冷热冲击测试:高温100℃---30分钟,低温-40℃---30分钟,测试10个循环,文件名称塑胶件检验规范页次第 4 页共 4页产品不可有变形或裂纹现象.6.3.2.3防水性测试,组装样机进行雨淋测试.6.3.3尺寸测量及试装.6.3.3.1 取出产品按照工程图面进行相尺寸测量,公差以符合装配性能为准.6.3.3.2 取出产品和与之相配件进行试装,确认有无组装困难.6.3.4外观: 无破损、无毛边、缺边、凹凸不平;无花纹、波浪纹、变形或见封样.6.4包装检验:6.4.1包装不可破损,包装箱不可潮湿软化.6.4.2 外箱上需安我司要作标示(例:料号,规格,订单号等)6.4.3包装箱内产品摆放整齐且易于拿取6.4.4包装方式视具体产品而定,但必须保证产品在运输及贮存过程中表面和结构不可因包装缺失而损坏。

各大汽车厂塑胶件通用试验规范介绍

分析方法 60∘光澤計-氣霧值F(%) 測試曇度值(Haze) (%)

鋁箔紙凝結量(mg) 玻璃片凝結量(mg) 觀察玻片測試後外觀情形

量測 光澤渡

量測 重量

2020/5/7

TSM 0503G 樣品準備

檢測項目-氣霧試驗

2020/5/7

檢測項目-氣霧試驗

TSM 0503G方法A

2020/5/7

TSM 0503G方法B

Atlas Ci4000 Weather-Ometer Atlas Ci4000 Weather-Ometer

2020/5/7

Assembled Xenon Arc Lamp

Xenon Lamp

Inner Filter

Xenon Arc Burner

Outer Filter

2020/5/7

檢測項目-耐候試驗

(a)燃燒速度小於102mm/min或 (b)燃燒時間小於60sec及燃燒距離小於51mm

2020/5/7

檢測項目-內裝材耐燃特性

項目 FMVSS 302 日本交通部 ES-X60410

TSM 5514

TSM 5518 TSM 5523 NES 7101

判定基準 小於102mm/min 小於100mm/min 小於80mm/min

2020/5/7

大綱

一.塑膠材料在汽車零組件的應用 二.車廠塑膠材料檢驗通用試驗項目介紹 三.服務項目介紹

2020/5/7

塑膠材料在汽車零組件的應用

一輛小客車大 約使用150公 斤左右的塑膠 材料,其中聚 丙烯佔有三分 之一以上的重 量。

2020/5/7

我國汽車塑膠零件的產業結構

2020/5/7

Charp

塑胶产品通用标准

是不精密部件有限公司技术标准:一.范圍本标准规定了塑胶部品的外观要求及性能测试、等项目。

本标准适用于供应商生产、研发摸底测试、试生产、批量生产、IQC 来料检验、QA 增强性试验等各个阶段。

二、术语和定义:下列术语和定义适用于本标准。

2.1 不良缺陷定义:2.1.1 塑料件不良缺陷定义2.1.1.1 点缺陷:具有点形状的缺陷,测量尺寸时以其最大直径为准。

2.1.1.2 硬划痕(有感划痕):由于硬物摩擦而造成样品表面有深度的划痕。

2.1.1.3 细划痕(无感划痕):指样品表面没有深度的划痕。

2.1.1.4 批锋(毛刺):由于注塑参数或模具的原因,造成在塑料件的边缘、分型面、顶针孔、镶件等处溢出的多余胶料,摸上去有刮手感觉。

2.1.1.5 缩水:当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑。

2.1.1.6 熔接线:塑料熔体在型腔中流动时,遇到阻物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,于是在塑料件的表面形成一条明显的结合线。

2.1.1.7 气纹:因气体干扰使塑料件表面形成一种雾状发暗痕迹。

2.1.1.8 流纹:因冷料被挤入,在塑料件表面形成的雾色或亮色的痕迹。

2.1.1.9 银纹:在塑料件表面沿树脂流动方向所呈现出的银白色条纹。

2.1.1.10 烧焦:指局部温度过高而在塑料件表面留下的发黄或碳化痕迹。

2.1.1.11 顶白/顶凸:由于塑料件的包紧力大,顶杆区域受到强大的顶出力所产生的白印或凸起。

2.1.1.12 拖花/拉伤:因注射压力过大或型腔不平滑,脱模时所造成边缘的擦伤。

2.1.1.13 缺料:因注射压力不足或模腔内排气不良等原因,使融熔树脂无法到达模腔内的某一角落而造成的射料不足现象。

2.1.1.14 翘曲:塑料件因内应力作用等原因而造成的平面变形。

2.1.1.15 杂质:有异物混入原料中等原因,成型后在产品表面呈现出斑点。

2.1.1.16 气泡:由于原料未充分干燥,造成成型后产品内部有缩孔。

塑胶检验的通用标准

2.缺点问隔:

3.0mm以下者应距离30mm以上

4.0mm以上者应距离50mm以上

3.在此标准以外,则判定水准之判定值应往左移一格,若为1格时,则维持不变。

3

毛边

影向外观,且会割手伤害等隐藏性之问题

×

影向外观,且会影响组装零件,实际装配功能及操作动作者,

×

影响外观,但对组装内部零件,实际装配不影向功能及操作动作者,

CRI

MAJ

MIN

50以下

51-200

201以上

35

图案

未依图面要求

×

36

字体

未依图面要求

×

37

位置

位置偏移>或=1mm,位置倾斜>或=0.3mm(以基准线)

×

位置偏移0.9-0.5mm倾斜0.29-0.2mm(以基准线)

×

38

涂装

目视检查,材料无适当之保护

×

用手触摸轻微粗糙

×

39

包装

剥落、龟裂、附着力不户、中断

×

12

透明性

以不反光角度发现有水纹出现

×

以反光角度发现有水纹出现

×

13品)

×

14

异色条纹

以目视检查外观表面可视者(依限度样品)

×

15

结合线

目视检查不能明显看出(依限度样品)

×

16

烧焦

以目视检查外观表面可视者(依限度样品)

×

17

拉模痕

以目视检查不能明显看出(依限度样品)

4.2.2B面:侧面(或指定面)

4.2.3C面:后面,底面(或指定面)

4.2.4D面:内面(或指定面)

4.3参考文件:

通用塑胶件检验标准规范

任何方向,丝印偏移≤0.3mm

MI

对比菲林

21

丝印(镭射)字体模糊

丝印的字体模糊,不清晰

丝印字体

不允许

MA

目视

22

洁净度

N/A

A&B

不允许有不可擦拭的脏污及手印

MI

目视

3.9尺寸和配合度

序号

项目

接收标准

CR/MA/MI

检验方法

1

尺寸测量

符合图纸规格

MA

卡尺/投影仪

2

试装配合

配合离缝≤0.3mm,运动部位不允许有干涉或阻力.按键手感良好,按下可顺畅弹回

3.6检验步骤

3.6.1颜色核对:根据标准样板及色差限度样板进行核对检验

3.6.2结构、尺寸核对:根据产品图纸及标准样板进行核对检验

3.6.3试装配

3.6.4外观、包装要求的检验

3.6.5可靠性检验/试验

3.7缺陷代码对照表:

代码

名称

代码

名称

N

数目(个)

D

直径(mm)

L

长度(mm)

H

深度(mm)

W

宽度(mm)

MA

实物装配

3.10性能测试

NO

检验项目

试验方法

判断标准

抽检频次

1

附着力测试(表面处理表层)

用锋利刀片(刀锋角度为15°~30°)在测试样本表面划100个1mm×1mm小网格,每一条划线应深及油漆或电镀层的底层;再用3M胶纸牢牢粘住被测试小网络,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度;用手抓住胶带一端,以90°角度迅速扯下胶纸,同一位置进行3次相同试验;

塑胶件通用检验标准

塑胶件通用检验标准1 范围包括所有塑料件的尺寸、外观、功能检测,适用于IQC进行来料检验,也用适于QC、QA 在生产过程中的质量控制以及对成品进行验收检查。

2 样件模具完成后,设计人员应对样件封样,最少签两套样件,一套封存于外协生产厂家,一套封存于公司IQC处,作为可接受来料的实物标准,发生品质争议时作为判断的依据。

设计人员应不定期对封存的样件作检查,以确认样件是否能继续作为检验的参考,若发现样件产生问题,不能再作为品质判断的依据,设计人员应重新签板,旧样件作废。

样件保存的部门应对样件的品质负责,发现有导致样件品质下降的问题产生,应立即与设计人员联系。

因为种种原因对模具作修改,设计人员应在修改稳定后重新签板,以替代旧的样件。

3 类别划分定义3.1塑料件分类A、内部使用塑料件:装配在产品的内部,在正常使用条件下,用户不会看到。

B、外部使用塑料件:装配后表露在外部,用户可以直接看到,或是开门后可看到。

C、透明塑料件:各种透明材料注塑成型的塑料件。

3.2缺陷区域划分主要面:在通常使用条件下可以直接看到的表面。

次要面:在通常使用条件下不能直接看到的表面。

4 尺寸检验若无特别说明,塑料件来料按技术要求检验,若不作尺寸检验,以所签样件为准,需要检验的尺寸,必须在设计图纸中标明。

未注尺寸公差按前述技术条件检验。

5 阻燃性阻燃性检验按图纸要求,符合UL94标准。

检验方法参照GB/T2408-1996〈塑料燃烧性能试验方法水平法和垂直法〉6 外观检验内部使用塑料件:在正常光线下,距离为500mm,在5秒时间内作出判断。

外部使用塑料件:在正常光线下,距离为500mm,在5秒时间内作出判断。

透明塑料件:在正常光线下,距离为300mm,在5秒时间内作出判断。

(正常光线定义为自然光或光照度在300-600LX 的近似自然光, 如40W日光灯,500mm 距离)外观检验项目:(1)颜色不均此种缺陷,不论出现在主要面还是次要面上,均不接受。

汽车行业标准QC/T

试验时间按表9规定。

5.5.3试验方法

5.5.3.1浸渍试验

a.室温下浸渍试验

将试样浸渍在充满按表10规定化学介质的容器中,放置到规定时间后取

出,用干燥的清洁布擦干,按第6条规定项目对试样进行检查。

b.高温下浸渍试验

将试样浸渍在充满按表10规定化学介质的容器中,化学介质的温度按供

需双方的规定,试样放置到规定时间后取出,冷却到室温,用干燥的清洁布

5.4耐湿性试验

耐湿性试验是检查制品由于吸湿而引起的变化。

5.4.1试验分类

根据制品所受环境影响,试验分成三种,如表8所示。

5.4.2试验方法

试样按规定进行预处理,然后放入按表8规定条件的恒温恒湿箱中,至

少放置96h后取出,用干燥的清洁布擦干,在标准环境下冷却1h,试样按第

6条规定项目进行检查。

5.5耐化学介质性试验

擦干,按第6条规定项目对试样进行检查。

5.5.3.2擦拭试验

a.室温下擦拭试验

将表10规定的化学介质涂在按供需双方商定的试验布上,用此试验布擦

拭在标准环境下放置的试样表面,轻轻地擦拭2~3次,使表面达到湿润的程

度,按规定的温度放置30min后,按表11规定的方法进行处理,按第6条

规定项目对试样进行检查。

汽车行业标准QC/T

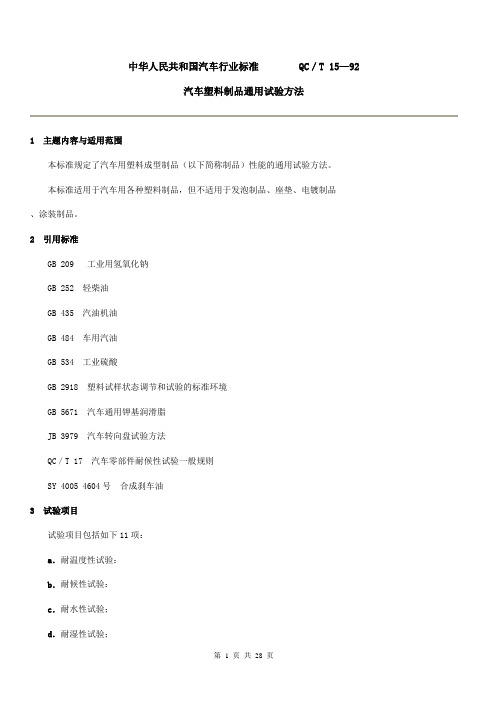

中华人民共和国汽车行业标准 QC/T 15—92

汽车塑料制品通用试验方法

1 主题内容与适用范围

本标准规定了汽车用塑料成型制品(以下简称制品)性能的通用试验方法。

本标准适用于汽车用各种塑料制品,但不适用于发泡制品、座垫、电镀制品

、涂装制品。

2 引用标准

GB 209工业用氢氧化钠

GB 252轻柴油

Q-T-002-05-j通用塑胶件检验规范(迈瑞)

贴上 3M 600#胶纸,用指尖充分按压排除里面的空气,一边以垂直表面角度瞬间剥起。观察涂

膜表面,允许一个格子里脱落面子小于这个格子面积的 1/2。

1.6.1.4 耐摩擦:用专用美制 96#橡皮,直径Ф6mm,伸出长度 1.5mm,加砝码 350g,来回推动 50 个

来回,移动距离为 25mm。喷涂以不掉漆及露底为合格,丝印以无断笔、擦花、褪色等缺陷为

1.5.2 颜色

1.5.2.1 工具:目测(色差分析仪)

1.5.2.2 标准:以目视检验为主,不得有明显色差。比对标准色板,以一致或极接近为合格。对目视

有异常部分用色差仪检测, ∆a ≤ 1.0 , ∆b ≤ 1.0 , ∆E ≤ 1.0 , 三者绝对值必须同时满足。

1.5.3 表面色斑、色点、色线

塑料件上留有生产日期、版本标记位置的,应有相应的生产日期、版本标记信息。

1.6 性能检验

性能检验分为物性及化性之检验(见附表一),下面分别阐述: 1.6.1 物性包含光泽、硬度、百格、耐摩擦

1.6.1.1 光泽:目测,依据样品或标准色板。

1.6.1.2 硬度:

a) 选择专用硬度铅笔(HB),使其笔尖为平状,将硬度铅笔插入硬度器孔中

装,散装。

1.1.3 包装标识:合格产品交付时,每箱(袋)必须贴有包装清单,其上必须写明以下内容:客户名

称、物料名称、物料编号、数量、生产日期、制造厂商和检验合格印记、订单号等,在包装箱

的侧面必须印有或贴有标明摆放方向、防雨、易碎的标识。

1.1.4 包装箱毛重:每箱不得大于 20kg。

1.2 一致性检验

b) 调整硬度器准心,向前推 6-8cm,使铅笔芯刮划涂膜表面

c) 拿开硬度仪,用橡皮擦去表面被划处

塑胶制品通用检验规范

表格编号:

表格编号:

B.B面:次要外观面﹐为产品的左右侧面﹔

C.C面:操作时不易看到的面﹐为产品后面﹔

C.D面:操作时看不到的面﹐为产品底面﹔

E.E面:经装配或组合后为铭板﹑贴纸﹑布纲或铁纲所庶盖的面﹐除客户有

特殊要求外﹐按客户标准检验,否则一般不作要求。

6.4测试使用仪器及使用方法:

6.4.1尺寸检查:用光标卡尺及针规对所测物体平垂直测量,测量前光标卡尺使用刻

度必须先归零,针规确认有无生锈现象,不可有超出标准规格。

6.4.2信赖性实验:

A.喷漆印刷品,用透明3M胶纸粘牢被测物上,连续粘贴10 次表面无脱掉现象,

如果有其中IPCS脱掉则判定NG处理。

B.磨擦实验,喷漆印刷品每批取10PCS,用纸板为磨擦面,轻力来回磨擦5次不

可有脱掉现象,如果有其中1PCS脱掉现象,则判定NG处理。

6.4.3组装检查:

A.组装面板后壳,上下盖、本右侧板、找相对应之螺丝及相应之正确电批扭力,

组装测试,取10PCS确认,断差及间隙≧0.5mm以上则NG,或其中有IPCS也

判NG处理。

B.旋钮,按键与正确之电位器开关组装有无松紧度不一致现象,组装不位或组

装后心及磨擦现象,每批取10PCS,其中有1PCS则判定NG处理。

C.面板后壳,左右侧板等、各功能孔,如RCA JACK孔,找RCA JACK装配,DC

JACK孔,找DC JACK座装配,信号线孔找正确号线装配等,无组装不到位,

组装松紧不一致等现象则OK,每批取10PCS,如有1PCS异常则判NG。

6.5检验方法

表格编号:

表格编号:

表格编号:

表格编号:。

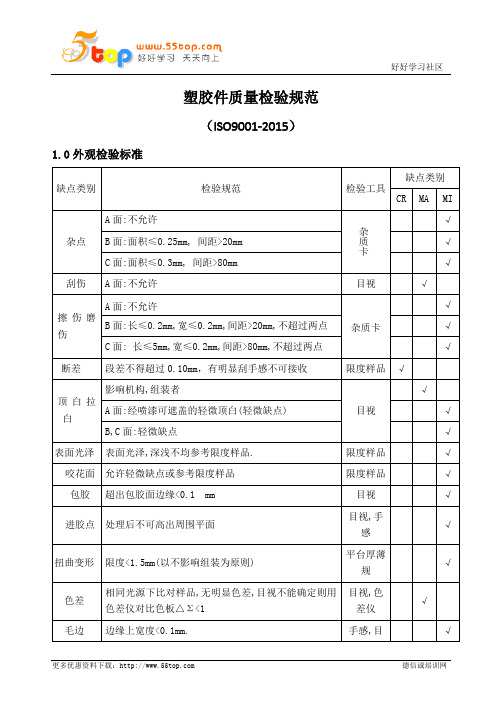

塑胶件质量检验规范

好好学习社区

更多优惠资料下载: 德信诚培训网

塑胶件质量检验规范

(ISO9001-2015)

1.0外观检验标准

缺点类别

检验规范

检验工具

缺点类别

CR MA MI 杂点

A 面:不允许

杂质卡

√ B 面:面积≤0.25mm, 间距>20mm √ C 面:面积≤0.3mm, 间距>80mm

√ 刮伤 A 面:不允许 目视

√ 擦伤磨伤 A 面:不允许

杂质卡

√ B 面:长≤0.2mm,宽≤0.2mm,间距>20mm,不超过两点 √ C 面: 长≤5mm,宽≤0.2mm,间距>80mm,不超过两点

√ 断差 段差不得超过0.10mm ,有明显刮手感不可接收 限度样品 √

顶白拉白

影响机构,组装者

目视 √ A 面:经喷漆可遮盖的轻微顶白(轻微缺点) √ B,C 面:轻微缺点

√ 表面光泽 表面光泽,深浅不均参考限度样品. 限度样品 √ 咬花面 允许轻微缺点或参考限度样品 限度样品 √ 包胶

超出包胶面边缘<0.1 mm

目视 √ 进胶点 处理后不可高出周围平面

目视,手感

√

扭曲变形 限度<1.5mm(以不影响组装为原则)

平台厚薄规 √

色差 相同光源下比对样品,无明显色差,目视不能确定则用色差仪对比色板△Σ<1 目视,色差仪 √ 毛边

边缘上宽度<0.1mm.

手感,目

√。

汽车塑料制品通用试验方法-QC/T 15—92-中华人民共和国汽车行业标准

中华人民共和国汽车行业标准QC/T 15—92汽车塑料制品通用试验方法1 主题内容与适用范围本标准规定了汽车用塑料成型制品(以下简称制品)性能的通用试验方法。

本标准适用于汽车用各种塑料制品,但不适用于发泡制品、座垫、电镀制品、涂装制品。

2 引用标准GB 209 工业用氢氧化钠GB 252轻柴油GB 435汽油机油GB 484车用汽油GB 534工业硫酸GB 2918塑料试样状态调节和试验的标准环境GB 5671汽车通用钾基润滑脂JB 3979汽车转向盘试验方法QC/T 17汽车零部件耐候性试验一般规则SY 4005 4604号合成刹车油3 试验项目试验项目包括如下11项:a.耐温度性试验:b.耐候性试验:c.耐水性试验;d.耐湿性试验;e.耐化学介质性试验:f.耐振动性试验;g.耐冲击性试验;h.耐磨损性试验;i.耐擦伤性试验:j.刚性试验;k.综合试验。

4 试验的一般条件4.1 标准环境试验的标准环境应符合GB 2918的有关规定。

4.2 试样供试验用的试样,取自实际装配使用状态下的制品,在不影响制品性能的情况下,亦可采用试验片,试验时模拟制品在汽车上的实用状态。

4.3 试样预处理试样应从制造后至少放置24h的制品中随机抽取,并在试验前将试样按4.1规定的环境放置不少于4h,再进行试验:如果需要也可由供需双方协商规定其它条件。

4.4 试样数量在无特殊规定时,试样数量,按表1确定。

5 试验方法5.1 耐温度性试验耐温度性试验是检查制品在高温、低温和高低温交变情况下的实际性能。

5.1.1 试验的分类试验分类按表2规定5.1.2 适用条件分类根据制品在汽车上安装的部位及相应的温度状况,适用条件分为如下十种,如表3所示。

5.1.3 试验温度试验箱的温度,分别按表4、表5、表6的规定进行控制。

5.1.4 试验方法根据试样受到的传热条件,经供需双方协商同意可选择其中一种方法进行试验。

5.1.4.1 常规耐热试验a.方法A按表4规定调整恒温箱的温度,达到规定温度时,将试样放置在恒温箱中至少4h后取出,立即按第6条规定项目进行检查。

汽车塑料件测试标准

汽车塑料件测试标准一、抗冲击测试1.目的:评估汽车塑料件在承受冲击条件下的性能表现,确保其具有足够的强度和韧性。

2.测试方法:采用冲击试验机,以规定的质量和速度对塑料件进行冲击,观察其是否出现破裂、破碎等现象。

3.测试标准:塑料件在冲击后不应出现明显的裂纹、破碎等现象,其抗冲击性能应符合相关标准要求。

二、耐疲劳测试1.目的:评估汽车塑料件在承受重复应力作用下的性能表现,确保其具有足够的耐疲劳性能。

2.测试方法:采用疲劳试验机,以规定的应力循环次数对塑料件进行疲劳测试,观察其是否出现破裂、变形等现象。

3.测试标准:塑料件在疲劳测试后不应出现明显的裂纹、变形等现象,其耐疲劳性能应符合相关标准要求。

三、耐高温测试1.目的:评估汽车塑料件在高温条件下的性能表现,确保其具有足够的热稳定性和强度。

2.测试方法:将塑料件置于高温试验箱中,以规定的温度和时间进行加热,观察其是否出现变形、软化等现象。

3.测试标准:塑料件在高温测试后不应出现明显的变形、软化等现象,其耐高温性能应符合相关标准要求。

四、耐低温测试1.目的:评估汽车塑料件在低温条件下的性能表现,确保其具有足够的低温韧性和强度。

2.测试方法:将塑料件置于低温试验箱中,以规定的温度和时间进行冷却,观察其是否出现脆化、破裂等现象。

3.测试标准:塑料件在低温测试后不应出现明显的脆化、破裂等现象,其耐低温性能应符合相关标准要求。

五、耐腐蚀测试1.目的:评估汽车塑料件在腐蚀介质作用下的性能表现,确保其具有足够的抗腐蚀能力。

2.测试方法:采用腐蚀试验机,以规定的腐蚀溶液和时间对塑料件进行浸泡,观察其是否出现腐蚀、变色等现象。

3.测试标准:塑料件在腐蚀测试后不应出现明显的腐蚀、变色等现象,其耐腐蚀性能应符合相关标准要求。

六、耐磨性测试1.目的:评估汽车塑料件的耐磨性能,确保其在长时间使用过程中具有足够的耐磨性。

2.测试方法:采用摩擦试验机,以规定的摩擦次数和摩擦力对塑料件进行摩擦,观察其是否出现磨损、划痕等现象。

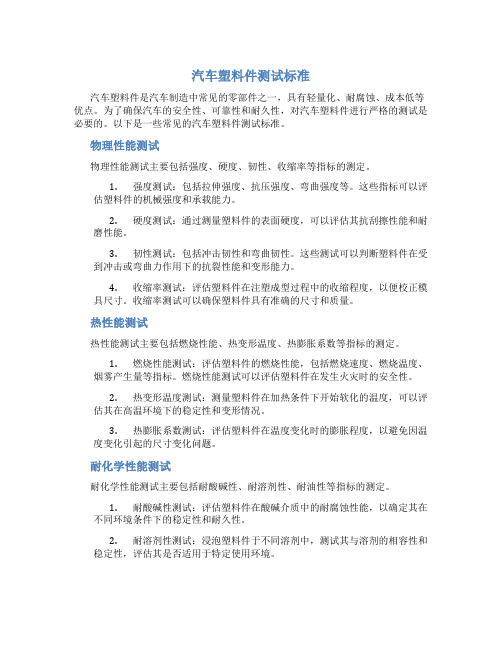

汽车塑料件测试标准

汽车塑料件测试标准汽车塑料件是汽车制造中常见的零部件之一,具有轻量化、耐腐蚀、成本低等优点。

为了确保汽车的安全性、可靠性和耐久性,对汽车塑料件进行严格的测试是必要的。

以下是一些常见的汽车塑料件测试标准。

物理性能测试物理性能测试主要包括强度、硬度、韧性、收缩率等指标的测定。

1.强度测试:包括拉伸强度、抗压强度、弯曲强度等。

这些指标可以评估塑料件的机械强度和承载能力。

2.硬度测试:通过测量塑料件的表面硬度,可以评估其抗刮擦性能和耐磨性能。

3.韧性测试:包括冲击韧性和弯曲韧性。

这些测试可以判断塑料件在受到冲击或弯曲力作用下的抗裂性能和变形能力。

4.收缩率测试:评估塑料件在注塑成型过程中的收缩程度,以便校正模具尺寸。

收缩率测试可以确保塑料件具有准确的尺寸和质量。

热性能测试热性能测试主要包括燃烧性能、热变形温度、热膨胀系数等指标的测定。

1.燃烧性能测试:评估塑料件的燃烧性能,包括燃烧速度、燃烧温度、烟雾产生量等指标。

燃烧性能测试可以评估塑料件在发生火灾时的安全性。

2.热变形温度测试:测量塑料件在加热条件下开始软化的温度,可以评估其在高温环境下的稳定性和变形情况。

3.热膨胀系数测试:评估塑料件在温度变化时的膨胀程度,以避免因温度变化引起的尺寸变化问题。

耐化学性能测试耐化学性能测试主要包括耐酸碱性、耐溶剂性、耐油性等指标的测定。

1.耐酸碱性测试:评估塑料件在酸碱介质中的耐腐蚀性能,以确定其在不同环境条件下的稳定性和耐久性。

2.耐溶剂性测试:浸泡塑料件于不同溶剂中,测试其与溶剂的相容性和稳定性,评估其是否适用于特定使用环境。

3.耐油性测试:浸泡塑料件于不同种类的油中,以评估其在汽车机油和润滑油等油品环境下的耐久性和稳定性。

其他测试除了以上所述的主要测试指标外,还有一些其他测试可以用来评估汽车塑料件的质量和性能。

1.耐候性测试:暴露塑料件在不同气候条件下,评估其耐紫外线辐射、温度变化和湿度变化时的稳定性。

2.基于环境的可持续性测试:测试塑料件的环境友好性,包括可降解性、可回收性等指标。

各大汽车厂塑胶件通用试验规范介绍

試驗規範

ES-X62224 ->ES-X60410

TSM 5523G -> TSM 0500G TSM 5518G -> TSM 0500G TSM 5514G -> TSM 0500G NES M7101 -> NES M0094 HES D6003 FMVSS.302

பைடு நூலகம்

FMV SS302規定

(a)燃燒速度小於102mm/min或 (b)燃燒時間小於60sec及燃燒距離小於51mm

備註

燃燒速率超過60mm/min 加做5片 燃燒速率超過80mm/min 加做20~25片 平均+3δ<100mm/min

HES 6003

自己消火 難燃性

自己消火: 火焰未通過標線或火燄通過標線 後未燒過50mm並在60秒內熄滅 難燃性: 火焰在15秒內熄滅

檢測項目-內裝材耐燃特性

樣品大小

102×356 mm T(max):13 mm

RUBBER

氣霧試驗 Fogging

耐候試驗 Weathering Test

車廠測試規範

HONDA MITSUBISH

○

○

○

○

○

NISSAN

○ ○ ○

SUZUKI TOYOTA

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

車廠塑膠材料檢驗規範匯整

國內車廠常用材料試驗規範-

車廠 MITSUBISH

Borosilicate Soda Lime

塑胶通用检验规范

塑胶通用检验规范塑胶件检验通用规范制订:周振文审核:批准:一.目的:为了使公司人员能准确的掌握产品材料的检验方法及检验标准,并作为过程控制的品质标准和依据,以保证公司产品品质能满足客户需求。

二.范围:适用于本公司所有系列产品材料的检查。

三、塑胶件(素材)外观检验常见缺陷及原因分析:1:缺胶:啤件边缘光滑形状不规则,有不整齐之感,常发生在a:离水口位最近的地方,b:又细又长的骨位,c:成型压力不够、堵嘴(原料问题)。

2: 缩水:因部品收缩导致啤件表面有凹痕不平整,对光看显示波浪形状,常发生在:a;胶件厚度不均的地方;b:胶厚部位;c: 柱位、骨位。

3:披峰:啤件边缘多出一块很薄的皮,常发生在:a:分模面;b:模具活动芯位;c: 顶针位、柱位、孔位、扣位。

4:气泡:啤件表面有不同的泡泡,一般分为:a:由未及时排出之气体,空气,水气形成的气泡;b:热冷缩引起的真空泡,透明部品特别注意。

5:夹线:两股以上的料流融合时在啤件表面形成一条很深之熔结痕,一般发生在多胶料混合处。

6:烧焦:表面不平,有深色或黑色焦痕,一般发生在难走胶易困气的部位。

7:黑点:有黑色点和杂质在啤件表面,一般由材料里混有杂料、水口料表面有油污、灰尘、色粉等引起的不良原因。

8:哑色: 啤件表面不反光、不亮、朦胧、尤其透明件容易发生。

9:变色:与签样板颜色不对,一般由色粉材质或调试比例不对、或者是温度过高原因。

10:变形:啤件扭曲,不平,不值一般发生在:柱位、骨位、细长胶件等等PP料尤为常见。

11:粘模:啤件的局部残留模腔致使啤件出后结构不完整(但不同于缺胶)或因设计模具顶出装置系统欠缺致使啤件难以从模腔中顶出,一般发生在薄壁、胶骨位、扣位、柱位。

12:拖伤:胶件在出模过程中与模腔表面磨擦使胶件表面出现擦花痕迹。

13:多胶:因模腔损伤致使胶件表面多出一般发生在柱位、顶针位、扣位、分模面等。

14:混色:因料不干净或温度过高使胶件表面或内部形成与胶件不同的颜色点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

機台

檢測項目-耐候試驗

•熒光紫外燈 熒光紫外燈發射相當太陽300~400nm以下波長的光能, 使材料老化降解反應的機理發生變化,因此類比性 較差,但加倍速率很高 •無法符合太陽光全光譜 •較差的溫度模擬 •油漆工業仍使用

檢測項目-耐候試驗

•光源:氙弧燈 氙弧燈的光譜範圍爲波長大於 270nm 的紫 外光、可見光和紅外光輻射。經適當濾光後 其光譜能量分佈與日光中紫外可見光部分最 相似。因此,氙弧燈分光輻照度分佈在現用 的人工光源中類比性最好,但氙燈紫外光分 佈增加較少,因此老化加倍速率較低。

NES M0135

NES M0135

NES M0135

NES M0135

NES M0135

實驗室能力

TAF 認證領域

84年 86年 92年 94年

ILAC

: : : :

機械性 溫度與熱 生物 化學

MRA 效益遍及歐、亞、美、非及澳等五大 洲,達成< Tested Once,Accepted Everywhere > 檢測分析達到一地測試全世界45個經濟體55個認證 組織承認的公信力

Borosilicate Soda Lime 硼矽玻璃 碳酸玻璃

Quartz 石英玻璃 Cira 紅外線玻璃

Borosilicate 硼矽玻璃 Soda Lime 碳酸玻璃

模擬戶外太陽光 – ISO 4892-2-A 塗料,塑膠,建材,橡膠

高聚物最敏感的波長

高聚合物 聚碳酸酯 聚乙烯 聚氯乙烯 聚苯乙烯 聚丙烯 聚甲基丙烯酸甲酯

TSM 5523

NES 7101

小於100mm/min

小於80mm/min 平均+3δ<100mm/min 自己消火: 火焰未通過標線或火燄通過標線 後未燒過50mm並在60秒內熄滅 難燃性: 火焰在15秒內熄滅

HES 6003

自己消火 難燃性

檢測項目-內裝材耐燃特性

樣品大小 102×356 mm T(max):13 mm 調節 20~25℃ RH50% 24hrs

○

○ ○ ○ ○

耐候試驗 Weathering Test

車廠塑膠材料檢驗規範匯整

國內車廠常用材料試驗規範車廠 MITSUBISH TOYOTA NISSAN HONDA 試驗規範 ES-X60380、ES-X60210、ES-X62224、ES-X88223、 ES-X60374 TSM 0501G、TSM 0503G、TSM 5512G、TSM 5514G、 TSM 5518G、TSM 5523G、TSM 5524G、TSM 5601G NES M8020、NES M0135、NES M 0161 HES D6501、 HES D6508、 HES D2018、HES D2500

聚乙烯— 醋酸乙烯共聚物 聚酯 聚甲醛

最敏感的波長, (nm) 285~305,330~360 300 320 318.5 300 290~315

327,364 325 300~320

能量公式計算及轉換

能量計算公式 BASIC FORMULA(基本公式) Radiant Exposure = Irradiance × Time in Hours × 3600 Seconds / Hours 總能量 = 照度 × 時間 STRAIGHT LIGHT TEST CYCLES

0.35 W/m2 × 3.6 KS/hr = 1.26 KJ/m2/hr@340nm 1000 KJ/m2 ÷ 1.26 KJ/m2/Hr = 793.7 Hrs * Note:Constant = 3600 Seconds/Hour or 3.6 Kiloseconds/Hours

能量公式計算及轉換

NISSAN HONDA 美國車輛試驗規範 FMV SS302規定

(a)燃燒速度小於102mm/min或 (b)燃燒時間小於60sec及燃燒距離小於51mm

檢測項目-內裝材耐燃特性

項目 FMVSS 302 日本交通部 ES-X60410 TSM 5514 TSM 5518 判定基準 小於102mm/min 小於100mm/min 小於80mm/min 小於100mm/min 小於100mm/min 燃燒速率超過60mm/min 加做5片 燃燒速率超過80mm/min 加做20~25片 備註

台灣各大汽車廠塑膠件通用試 驗規範介紹

熱 專 業 公 正 忱

驗證技術部 徐金滄 TEL:04-23595900#632 FAX:04-23595885 E-mail: jackyshi@.tw

大綱

一.塑膠材料在汽車零組件的應用 二.車廠塑膠材料檢驗通用試驗項目介紹

三.服務項目介紹

塑膠材料在汽車零組件的應用

一輛小客車大 約使用150公 斤左右的塑膠 材料,其中聚 丙烯佔有三分 之一以上的重 量。

我國汽車塑膠零件的產業結構

資料來源:工研院 IEK

汽車塑膠零件的種類

區分類別 內裝材料 內容介紹 包含儀表板、座椅等,以泛用塑膠P P (聚丙烯)、A B S(丙烯 烃-丁二烯-苯乙烯共聚物)、P V C(聚氯乙烯)與P U(聚胺 酯)為主,使用該類塑膠主要是為了有較佳觸感。該應用領域佔 整體汽車塑膠零件的3 2 . 7 %,為最大宗的應用領域。 包含發電機、油箱、連接器、管線等,主要使用合成橡膠、工程 塑膠P A (聚醯胺,俗稱尼龍)、PBT(聚對苯二甲酸丁二醇酯)與 泛用塑膠P V C(聚氯乙烯)等。該應用領域佔整體汽車塑膠零件 的2 9 . 8 %。 如保險桿、車燈等,此部分尤其強調耐候性與耐衝擊性,主要採 用泛用塑膠PP(聚丙烯)與工程塑膠P C(聚碳酸酯)。該應用領 域佔整體汽車塑膠零件的2 9 . 1 %。 則亦以各類泛用塑膠為主要材質,該應用領域佔整體汽車塑膠零 件的8.4%。

客制化驗證服務

品 管 制 度 建 構 安 規 認 證 輔 導 標 章 驗 證 檢 驗

太 陽 眼 鏡 產 品

防 火 耐 燃 產 品

化 妝 Байду номын сангаас 品

醫 療 器 材 產 品

車 輛 零 組 件

濾 水 器 材 產 品

實 驗 室 品 保 能 力 鑑 定

OEM車輛產品驗證檢驗

「發展歷程」82年中心成立開始即為國內OEM車廠提供服務,至98 年服務的廠商有福特(FORD)、慶眾(VW)、國產 (GM)、國瑞(TOYOTA)、中華(MITSUBISHI)、 裕隆(NISSAN)、華創(HAITEC)等,為其提供汽 車高分子內、外裝零組件產品與原料的驗證檢驗。

實驗室能力

政府單位認可

經濟部標準檢驗局公告認可之代施及委託試驗機構 經濟部標準檢驗局認可指定實驗室 財政部關稅局

內政部營建署公告指定之建築新技術、新工法、新設備及新 材料性 能試驗機構。

內政部消防署認可之檢測機構。 台鐵、公路局、國工局、高工局、台電等認可試驗機構

服務項目

驗證技術部

安全檢驗

驗證檢驗

能量公式計算及轉換

試驗溫度與相對濕度

•空氣溫度的選擇,以材料使用環境最高氣溫爲依據, 比其稍高一些,常選 50℃左右 •氙燈黑板溫度的選擇以材料在使用環境中材料表面 最高溫度爲依據,比其稍高,多選63±3℃,當然也 可選擇其他溫度。 •相對濕度對材料老化的影響因材料品種不同而異, 以材料在使用環境所在地年平均相對濕度爲依據, 通常在 50~70%範圍選擇。

Outer Filter Xenon Lamp Inner Filter

檢測項目-耐候試驗

Inner Filter Outer Filter 內濾鏡 外濾鏡

Borosilicate Borosilicate 硼矽玻璃 硼矽玻璃

Application 應用

Test Method 測試規範

模擬戶外太陽光 – ASTM G26, ASTM G155, 塗料,塑膠,建材,橡膠 ISO 4892-2-A, ISO Ford 汽車內裝 11341, Ford Inner Materials 模擬室內太陽光 – ISO 105-B02, ISO 4892紡織品,汽車內裝材料, 2-B, AATCC 16, JASO DVD, CDROM, TFT, 家 M346-93 電產品,印刷 模擬美國汽車內裝材 料 – car interior and exterior material SAE J1885, SAE J1960

HONDA

融熔流率 內裝燃燒試驗 Flammabilty SPOT 耐化學藥品 性試驗 IMMERSION RUBBER 氣霧試驗 Fogging

MFR MVR ○ ○

MITSUBISH

○ ○ ○

NISSAN

○ ○ ○

SUZUKI

○ ○

TOYOTA

○

○

○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

檢測項目-耐候試驗

車廠 MITSUBISH 試驗規範 ES-X71222 ES-X83217 ES X60210 TSM 5514G -> TSM0501G TSH 3130G NES M0135 HES D6601 SAE J1885 SAE J1960

2.色差 3.目視觀察外觀變化 4.物性變化

ES-X60210規定

TSM 5514G規定

Fogging Test A法 B法 10%以下

NISSAN HONDA 美國車輛 試驗規範

NES M 0161 HES D6508 SAE J1756

TSM 0503G

90%以上

檢測項目-氣霧試驗

TSM 0503G 試驗流程

量測 光澤渡 準備乾淨 玻璃片 量測 重量 分析方法 60∘光澤計-氣霧值F(%) 測試曇度值(Haze) (%) 鋁箔紙凝結量(mg) 玻璃片凝結量(mg) 觀察玻片測試後外觀情形 將玻璃片放置 在有樣品之 玻璃容器上 玻璃容器 進行油浴 量測 重量 量測 光澤渡