基于单片机的电热炉温度控制系统设计

基于单片机PID算法的电加热炉温度控制系统设计

基于单片机 PID算法的电加热炉温度控制系统设计摘要:电加热炉的温度控制具有升温单向性,大惯性,时变性,纯滞后等特点,其控温过程存在非线性波动等问题。

本文采用AT89C51单片机基于PID算法设计了一种电加热温度控制系统。

仿真实验表明,本系统能够有效提高电加热炉温度控制的鲁棒性,符合新形势下对炉温调控的实际需求。

关键词:电加热炉;温度控制;单片机;PID算法1引言电加热炉在冶金、化工、机械等领域具备广泛的用途,但是它是一个多时变、存在物理耦合、本质非线性的复杂系统,传统的基于滞后反馈的控制律无法平衡炉温检测与炉温调控之间的时间同步关系,容易造成整个加热炉炉温调控系统的温度非线性波动、间歇性振荡,引起炉温调控器的参数变化。

因此提高电加热炉的温度控制水平,是当今工业控制技术的主要研究方向之一。

常规控制方法难以实现较高的控制精度和响应速度。

相比之下,经典的增量PID控制算法,无需针对控制对象建立数学模型,便可实现较发复杂系统的精确控制。

本文基于PID算法,提出设计了一套电加炉控制方法,核心控制芯片采用AT89C51系列单片机,具备数据采集、调控、显示、报警等多项功能,实现了对温控系统的设计和模拟仿真,能有效改善电加热炉温度控制系统的性能。

2总体方案设计本系统采用以AT89C51单片机为核心的温度控制系统,通过温度传感器PT100采样实时温度,并通过变送器将温度最终转换为电压信号通过A/D转换器0808将其转换为数字信号,送入单片机与给定值进行比较,运用PID算法得出控制结果,送显示并进行控制(图1)。

图1 系统总体设计方案图2.1系统硬件选择单片机是指将微处理器、存储器和输入/输出接口电路集成在一块集成电路芯版上的单片微型计算机。

单片机主要应用于工业控制领域,用来实现对信号的检测、数据的采集以及对应用对象的控制。

它具有体积小、重量轻、价格低、可靠性高、耗电少和灵活机动等许多优点。

单片机是微型计算机的一个重要分支,特别适合用于智能控制系统。

基于单片机的电加热炉温度控制系统的设计【开题报告】

开题报告电气工程及其自动化基于单片机的电加热炉温度控制系统的设计一、课题研究意义及现状在冶金、化工、建材、机械、食品、石油等各类工业中,广泛使用着加热炉、热处理炉、反应炉等,炉子温度控制是工业对象中一个主要的被控参数。

过去曾使用常规PID控制或继电-接触器控制,自动化程度低,动态控制精度差,满足不了日益发展的工艺技术要求。

由于电热锅炉控制存在较大难度,经研究和实验提出了电加热锅炉的循环投切和分段模糊控制的控制模式,较好地解决了电加热锅炉控制的理论和实际问题。

国内电加热炉控制有四个发展阶段:第一阶段:手动控制、温度仪表显示第二阶段:顺序控制器或PLC程控器,温度仪表参与控制第三阶段:全PLC控制第四阶段:专用电脑控制用电加热锅炉专用电脑取代通用的PLC,更取代温控表。

它具有全PLC控制的全部优点,并克服了全PLC控制的全部缺点,可产品化,成本低,易与各种电热锅炉配套,配备最先进和成熟的控制程序,现场参数可由一般操作人员在现场进行设置和解决。

因此电加热锅炉专用电脑控制器已被广泛采用。

电功率输出的元件分为有机械触点和无机械触点两大类。

前者是交流接触器,后者是可控硅,交流接触器只能用作有级功率调节,优点是主回路完全电气隔离,耐过流和过压能力较强、自身耗电小、发热量也小、价格较低,缺点是有机械动作噪声,触点寿命较短。

可控硅可以用作无级功率调节,也可用于有级功率调节,优点是无机械动作噪声,触点寿命较长,缺点是主回路不能完全关断,过电流和过电压能力差,自身耗电较大,需要强制散热,价格较高。

本系统使用可控硅为输出的元件。

二、课题研究的主要内容和预期目标采用自动控制原理和单片机技术,对PID算法和单片机控制功能进行研究和设计,由可控硅元件来实现温度控制电路。

了解当前国内外电加热炉的研究与其产品市场;熟悉单片机技术,PID算法,可控硅元件等,为将来从事电子产品控制研发、制造及经营等方面工作打下基础。

毕业设计的具体内容:(1)研究和设计使用MCS-51单片机控制功能。

基于单片机的炉温控制

北京信息科技大学自动化学院基于单片机的电热炉温度控制系统专业: 自动化班级: 自控1102 学号: 2011011024 2011010794 姓名: 王广富吴启婷摘要在生活中,从小型的空调,冰箱,到大型的工厂设备,人们对温度的控制越来越频繁,也越来越精确。

电热炉温度控制系统以C51单片机为基础,利用ADC0808对传感器进行采样,通过与设定值进行比较,对输出加以控制。

从而使得系统能够稳定在设定的范围内。

1.1硬件系统框图以下是硬件系统框图1.2各部分硬件的设计(1)采样电路设计因为ADC0809无法在protues中仿真,所以我选用的器件是ADC0808,功能和ADC0809一样。

但在管脚上有一点区别。

out8为最低位out1为最高位。

而ADC0809则不同。

在这里我用了一个OVEN器件,这个器件两端通电便会自动加热,在T输出端会输出温度相对应的电压,而且其对应的电压值就等于温度值。

因为温度的变化范围是0到100,而ADC0808的基准电压是5V,所以我用了两个电阻进行分压。

是采样信号在0—5V的范围内。

ADDA ADDB ADDC三个端口接地,选通IN0口。

(2)按键输入在这个实验中,我只用了一个按键,对设定温度进行设定,因为按键数目不多,所以系统直接采用非编码方式,直接连接单片机I/O口。

(3)显示部分系统采用LED七段数码动态显示电路来显示温度值,显示范围在0-99之间,该电路由显示、片选、译码三部分组成。

显示部分:由两个两位的LED七段共阴数码管构成,P1口接两个数码管的abcdefg和dp端,P3.4,P3.5是设定值的位选,P3.6,P3.7是当前温度的位选。

(4)输出控制控制部分采用了一个继电器,当P3.0口高电平时,继电器闭合,电热炉进行加热,当P3.0为低电平时,继电器断开,电热炉停止加热。

(5)系统硬件总设计图1.3.1 系统程序总流程图1.3.2 AD转换程序设计int AD() //AD转换{unsigned char Val_AD=0; //用于储存AD值START=0;_nop_();_nop_();_nop_();START=1;_nop_();_nop_();_nop_();START=0; //给START一个脉冲,启动AD转换while(EOC==0); //等待AD转换结束OE=1; //准备读取AD数据Val_AD=P0; //读取P0口的值,即为AD值Val_AD=Val_AD*0.3906;return (Val_AD);}(1) 进行A/D转换之前,要启动转换的方法:ABC=000选择第一通道。

基于单片机的电加热炉温度控制系统设计

基于单片机的电加热炉温度控制系统设计一、概述电加热炉温度控制系统是一种常见的自动化控制系统。

它通过控制加热元件的加热功率来维持加热炉内的温度,从而实现对加热过程的精确控制。

本文将介绍一种基于单片机的电加热炉温度控制系统的设计。

二、系统设计1. 硬件设计本系统采用单片机作为控制核心,传感器检测加热炉内的温度,并将数据反馈给单片机进行处理。

通过触摸屏交互界面,用户可以设定希望维持的温度值,单片机将控制加热元件的加热功率,以实现温度的稳定控制。

2. 软件设计单片机程序主要分为三个部分:(1)传感器数据采集和处理,通过定时器进行数据的采样,然后通过计算分析实现温度值的读取。

(2)温度控制,设定一个目标温度值后,单片机通过PID算法来控制加热元件的加热功率,保持温度的稳定。

(3)交互界面的设计,实现用户与系统的交互,包括设定目标温度值和实时温度显示等。

三、系统优势相对于传统的手动控制方式,本系统具有以下优势:(1)精度高,通过PID算法,可以实现对温度的精确控制,大大提高了生产效率。

(2)舒适度高,传统的手动控制方式需要人员长时间待在生产车间,而本系统的自动化控制方式,可以让人员远离高温环境。

(3)可靠性高,系统精度高,响应迅速,可以有效减少因为控制失误带来的损失。

四、结论本系统的设计基于单片机实现电加热炉温度的精确控制。

相对于传统的手动控制方式,具有精度高、舒适度高和可靠性高等优势。

在未来的生产过程中,随着物联网的发展,本系统也可以进行联网控制,实现对设备的远程控制和监控,提高设备的效率和安全性。

基于89C51单片机的电阻加热炉温度控制系统设计

基于89C51单片机的电阻加热炉温度控制系统设计电阻加热炉是一种常见的加热设备,广泛应用于工业生产中的温度控制领域。

为了更好地控制电阻加热炉的温度,提高工业生产效率和产品质量,设计一个基于89C51单片机的温度控制系统具有重要的意义。

随着科技的不断发展和进步,单片机技术在控制系统中得到了广泛的应用。

89C51单片机是一种常见的单片机,具有稳定性高、成本低等优点,适合用于温度控制系统的设计。

本文将基于89C51单片机,设计一个电阻加热炉温度控制系统,探讨系统的原理、设计方法和实现过程,为工业生产提供一种高效可靠的温度控制方案。

首先,本文将对电阻加热炉的工作原理进行简要介绍。

电阻加热炉是利用电阻发热的原理来提高物体的温度的一种加热设备,具有快速升温、温度均匀等优点,广泛应用于金属加热、玻璃淬火等工业生产领域。

然后,本文将阐述温度控制系统的设计思路和需求分析。

在工业生产中,对电阻加热炉的温度要求非常严格,需要一个能够实时监测和调节温度的控制系统来确保产品质量和生产效率。

接着,本文将详细介绍基于89C51单片机的电阻加热炉温度控制系统的设计方案。

设计过程中,将充分考虑系统的稳定性、精确性和实用性,利用89C51单片机的强大功能和灵活性,实现对电阻加热炉温度的准确控制。

同时,本文将分析控制系统的硬件电路设计和软件程序编写过程,确保系统的可靠性和稳定性。

最后,本文将对设计的温度控制系统进行实际测试和性能评估。

通过实验数据的采集和分析,验证系统的温度控制能力和响应速度,评估系统在实际工业生产中的应用效果。

同时,本文将探讨系统存在的问题和改进方向,为日后的研究提供参考和借鉴。

梳理一下本文的重点,我们可以发现,是一个具有实际意义和研究价值的课题。

通过本文的研究,不仅可以提高电阻加热炉的温度控制精度和稳定性,还可以为工业生产提供一个高效可靠的温度控制方案,推动工业生产的数字化转型和智能化发展。

希望本文的研究成果能够为相关领域的科研工作者和工程技术人员提供一定的参考和借鉴,共同推动温度控制技术的发展和应用。

基于单片机控制的电热炉温控系统

总643期第六期2018年6月河南科技Henan Science and Technology 基于单片机控制的电热炉温控系统张少杰(广东新功电器有限公司,广东饶平515700)摘要:本文主要利用基于单片机的电热炉温控系统,对其总电路和触发线路进行重新架构,该系统主要包括REGHC51单片机、热敏电阻、温度检测仪、电路转换器、双向晶闸管触发及开关电路。

与传统电热炉温控系统相比,具有操作方便、耐久度高、更易检修、可靠性高和数据误差小等优势。

关键词:单片机;电热炉;温控系统中图分类号:TP273文献标识码:A 文章编号:1003-5168(2018)17-0073-02Temperature Control System of Electric Heating Furnace based onSingle Chip Microcomputer ControlZHANG Shaojie (Guangdong Xingong Electrical Appliance Co.,Ltd.,Raoping Guangdong 515700)Abstract:This paper mainly used the temperature control system of electric heating furnace based on single chip mi⁃crocomputer,and restructured its total circuit and trigger circuit.The system mainly included REGHC51single chip,thermistor,temperature detector,circuit converter,bidirectional thyristor trigger and switch pared with the traditional electric stove temperature control system,the system has the advantages of convenient operation,high durability,easier maintenance,high reliability and small data error.Keywords:single chip microcomputer ;electric heating furnace ;temperature control system1整体电路的系统架构整体电路系统架构由REGHC51单片机温度控制系统、温度控制器、温度传感器、电路转换器、温度显示器、声光变阻器和晶闸管电路启停装置组成。

基于单片机的电加热炉温度控制系统设计

基于单片机的电加热炉温度控制系统设计

电加热炉随着科学技术的进展和工业生产水平的提高,已经在冶金、化工、机械等各类工业控制中得到了广泛应用,并且在国民经济中占有举足轻重的地位。

对于这样一个具有非线性、大滞后、大惯性、时变性、升温单向性等特点的控制对象,很难用数学办法建立精确的数学模型,因此用传统的控制理论和办法很难达到好的控制效果。

以其高牢靠性、高性能价格比、控制便利容易和灵便性大等优点,在工业控制系统、智能化仪器仪表等诸多领域得到广泛应用。

采纳单片机举行炉温控制,可以提高控制质量和水平。

2 单片机炉温控制系统结构

本系统的单片机炉温控制系统结构主要由单片机控制器、输出部分、热电偶、温度变送器以及被控对象组成。

1所示。

炉温信号T通过温度检测及变送,变成电信号,与温度设定值举行比较,计算温度偏差e和温度的变幻率de/dt,再由智能控制算法举行推理,并得控制量u,可控硅输出部分按照调整电加热炉的输出功率,即转变可控硅管的接通时光,使电加热炉输出温度达到

抱负的设定值。

3 系统硬件设计

3.1 系统硬件结构

以AT89C为该控制系统的核心,实现对温度的采集、检测和控制。

该系统的工作流程2所示。

系统由变送器经A/D转换器构成输入通道,用于采集炉内的温度信号。

变送器可以选用DBW,型号,它将热电偶信号(温度信号)变为0~5 V 信号,以供A/D转换用。

转换后的数字量与炉温数字化后的给定值举行比较,即可得到实际炉温柔给定炉温的偏差及温度的变幻率。

炉温的设定值由BCD 拨码盘输入。

由AT89C51构成的核心控制器按智能控

第1页共4页。

基于C51单片机的电加热炉温度控制系统设计

• 184•基于C51单片机的电加热炉温度控制系统设计陈 强0 引言电加热炉在冶金、化工、机械等领域具备广泛的用途,但是其控制具有非线性、大滞后、大惯性和时变性等特点,常规控制方法难以实现较高的控制精度和响应速度。

相比之下,经典的增量PID 控制算法,无需针对控制对象建立数学模型,便可实现较发复杂系统的精确控制。

因此,基于简单的C51单片机控制器设计了电加热炉温度控制系统,采用经典PID 算法进行温度控制,实验结果表明,该PID 控制达到了较高的温度控制效果。

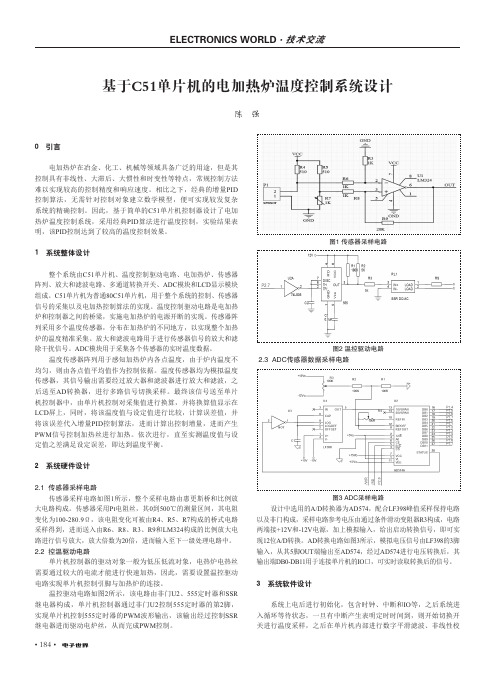

1 系统整体设计整个系统由C51单片机、温度控制驱动电路、电加热炉、传感器阵列、放大和滤波电路、多通道转换开关、ADC 模块和LCD 显示模块组成。

C51单片机为普通80C51单片机,用于整个系统的控制、传感器信号的采集以及电加热控制算法的实现。

温度控制驱动电路是电加热炉和控制器之间的桥梁,实施电加热炉的电源开断的实现。

传感器阵列采用多个温度传感器,分布在加热炉的不同地方,以实现整个加热炉的温度精准采集。

放大和滤波电路用于进行传感器信号的放大和滤除干扰信号。

ADC 模块用于采集各个传感器的实时温度数据。

温度传感器阵列用于感知加热炉内各点温度,由于炉内温度不均匀,则由各点值平均值作为控制依据。

温度传感器均为模拟温度传感器,其信号输出需要经过放大器和滤波器进行放大和滤波,之后送至AD 转换器,进行多路信号切换采样。

最终该信号送至单片机控制器中,由单片机控制对采集值进行换算,并将换算值显示在LCD 屏上,同时,将该温度值与设定值进行比较,计算误差值,并将该误差代入增量PID 控制算法,进而计算出控制增量,进而产生PWM 信号控制加热丝进行加热。

依次进行,直至实测温度值与设定值之差满足设定误差,即达到温度平衡。

2 系统硬件设计2.1 传感器采样电路传感器采样电路如图1所示,整个采样电路由惠更斯桥和比例放大电路构成。

传感器采用Pt 电阻丝,其0到500℃的测量区间,其电阻变化为100-280.9Ω,该电阻变化可被由R4、R5、R7构成的桥式电路采样得到,进而送入由R6、R8、R3、R9和LM324构成的比例放大电路进行信号放大,放大倍数为20倍,进而输入至下一级处理电路中。

单片机的电热炉温控制系统设计

温度是工业生产和科学实验中一个非常重要的参数。

许多生产过程都是在一定的温度范围内进行的,甚至对温度的要求相当严格,因此生产现场需要测量温度和控制温度。

温度是电热炉需要控制的主要参数。

在传统的电热炉温度控制系统中,炉温控制多采用人工调节和温度仪表监视相结合的方式,电热炉的电源通断大多采用交流接触器来控制。

这种控制方式结构简单,但控制精度差,控制速度慢,在资源方面耗费人力且本身耗能多,控制器的噪音大,并且在控制温度的过程中由于接触器需要频繁接通与断开,会经常发生触点电弧放电的现象,极易造成短路,损坏接触器,对操作人员和设备带来不利影响和安全隐患。

而传统的定值开关温度控制法存在温度滞后的问题,多数传统基于常规PD控制的控制装置,存在精度不高、效率低等问题。

1.1 课题背景及意义随着社会的发展,温度的测量及控制已经变得越来越重要了。

工业中的许多的装置的温度常常需要保持在一个既定的温度值上。

传统的利用炉温控制采用温度仪表监视和人工调节相结合的方式已经不能够再满足生产的需要。

并且随着科技的进步以及新产品的开发,温度的要求变得十分的重要,同时对于温度的精度方面的要求也变得越来越高了。

在这一背景条件下,利用单片机对温度进行采样、控制等方面的优点,可以很好的满足工艺的要求。

另外,随着科技的进步,单片机的发展也十分的迅猛。

因其本身固有的体积小重量轻价格便宜,功耗低,控制功能强及运算速度快等特点,所以基于单片机的温度控制系统具有非常广阔的前景。

1.2 课题设计任务单片机广泛应用于现代工业控制中,采用单片机系统对温度进行控制不仅具有着控制方便、简单和灵活性大等优点,而且还可以大幅度的提高被控温度的技术指标,从而可以大大的提高产品的质量。

在本课题研究中,需要深入的了解51单片机在控制领域中的发展现状以及其应用前景,提高对大学本科阶段所学专业知识的融合和运用的能力,锻炼自己独立查阅和学习文献的能力,培养独立分析和解决问题的能力,通过软件的设计、程序的编写调试和硬件的制作切实锻炼自己的科研开发能力,加强自己的科技创新能力。

基于单片机的对加热炉温度控制系统设计

MCS-51单片机有4个I/O端口,共32根I/O线,4个端口都是准双向口。每个口都包含一个锁存器,即专用寄存器P0-P3,一个输出驱动器和输入缓冲器。为方便起见,我们把4个端口和其中的锁存器都统称P0-P3。

在访问片外扩展存储器时,低8位地址和数据由P0口分时传送,高8位地址由P2口传送。在无片外扩展存储器的系统中,这4个口的每一位均可作为双向的I/O口使用。

This design uses non-ROM 8031 totakethe master control chip. 8031 connection electric circuits have 8155、2764.8155 uses in the keyboard /LEDmonitorconnection, 2764 may take 8031 exterior ROMmemories,onetemperature-control circuit is adjusts the merit realizationthrough the silicon-controlled rectifier. The bidirectional silicon-controlled rectifier tube and the heater series connection in exchange 220V,50HZ exchange city electricity return route, in assigns in the cycle, 8031 so long as the change silicon-controlled rectifier tube puts through the time then to be possible to change the heater power, achieves the attemperation the goal.

Get格雅基于单片机的炉温控制系统设计设计

基于单片机的炉温控制系统设计设计基于单片机的炉温自动控制系统设计宜春学院物理科学与工程技术学院自动化专业肖杰鸣指导老师:〔徐东辉〕摘要:在工农业生产中,温度是工业生产对象中主要的被控参数之一。

电阻炉是通过电流流过电阻体产生热量来加热或熔化物料的一种电炉。

电阻炉广泛地应用在化工、冶金等行业。

它对温度控制的要求较高,温度控制的好坏直接影响着产品质量及生产效率,因此电阻炉的温度控制在科学研究、工业生产中具有重要的意义。

本设计采用单片机作为数据处理与控制单元,以电阻炉作为控制对象,用热电偶作为测量元件,用晶闸管作为输出控制元件来实现对电阻炉温度自动控制。

该系统利用K型热电偶温度传感器,把检测到的电阻炉温度的信号送入MAX6675芯片,经过信号放大等一系列转换后,再将信号送到单片机STC89C52内进行PID运算,同时可以通过键盘调节PID参数。

经PID运算后,比例调节输出量改变晶闸管控制量,变晶闸管的导通角,从而控制电阻炉的加热强度。

从而控制电阻炉的炉温。

关键词:电阻炉;MAX6675;单片机STC89C52;PID控制Abstract:SummaryIn the industrial and agricultural production , the temperature is accused of one of the main objects of industrial production parameters . Furnace current flowing through the resistor generates heat to a furnace for heating or melting the material . Resistance furnace is widely used in chemical, metallurgical and other industries. It requires a higher temperature control , temperature control has a direct impact on product quality and production efficiency , and therefore resistance furnace temperature control is of great significance in scientific research , industrial production.The design uses a single chip for data processing and control unit to resistance furnace as a control object , as the measuring element with thermocouple with thyristor as a control element to achieve the output resistance furnace temperature control . The system uses K -type thermocouple temperature sensor , to detect resistance furnace temperature signal into theMAX6675 chip , after a series of converted signal is amplified and then signal to the microcontroller STC89C52 PID operation , and can adjust the keyboard PID parameters. After the PID operation , adjust the output volume ratio of the amount of change in thyristor controlled , variable thyristor conduction angle, so as to control the intensity of the resistance heating furnace . To control the furnace temperature resistance furnace .Key words:The resistance furnace; MAX6675; SCM STC89C52; PID contro目录第1章绪论 (6)1.1 课题研究的背景及意义 (6)第2章系统总体设计方案 (7)设计总体思路 (7)2.2 系统技术指标 (7)系统总体设计方案 (7)第3章系统硬件设计 (9)温度检测局部 (9)K型热电偶 (9)温度信号处理芯片MAX6675 (10)时钟电路 (13)3.4 复位电路 (14)3.5 串口通信电路 (14)报警电路 (15)3.7 显示电路 (15)按键电路 (17)D/A转换电路 (18)第4章软件设计 (20)软件设计思路 (20)主程序流程图 (21)4.2.1温度检测与处理子程序 (22)4.2.2 报警子程序 (24)4.2.3 PID子程序 (24)4.2.4 显示流程图 (26)4.2.5 键盘扫描流程图 (27)4.2.6 键盘处理流程图 (29)4.2.7 D/A转换子程序流程图 (29)5.结束语 (30)6.致谢词 (31)参考文献 (32)附录A:硬件原理图 (35)附录B:程序 (36)第1章绪论1.1课题研究的背景及意义20世纪20年代以来,电阻炉就在工业生产中得到了广泛地应用。

基于单片机的加热炉炉温控制系统设计

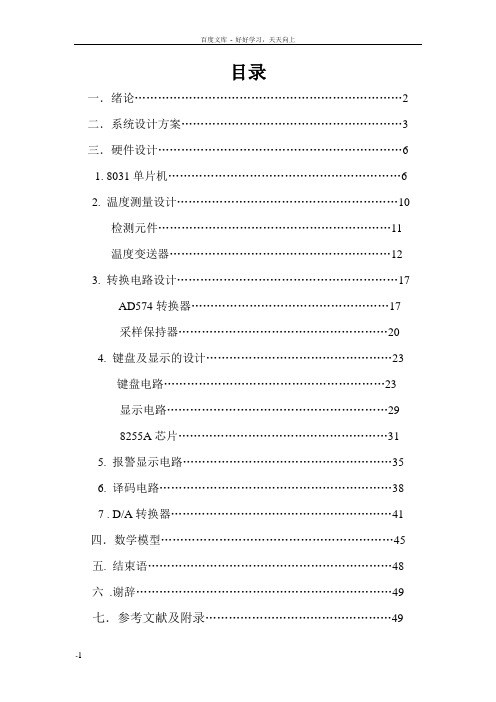

目录一.绪论 (2)二.系统设计方案 (3)三.硬件设计 (6)1. 8031单片机 (6)2. 温度测量设计 (10)检测元件 (11)温度变送器 (12)3. 转换电路设计 (17)AD574转换器 (17)采样保持器 (20)4. 键盘及显示的设计 (23)键盘电路 (23)显示电路 (29)8255A芯片 (31)5. 报警显示电路 (35)6. 译码电路 (38)7 . D/A转换器 (41)四.数学模型 (45)五. 结束语 (48)六.谢辞 (49)七.参考文献及附录 (49)基于单片机的加热炉炉温控制系统设计(侧重硬件设计)一.绪言温度是工业对象中最主要的被控参数之一,特别是在冶金,化工,机械各类工业中,广泛使用各种加热炉,热处理炉,反应炉等。

由于炉子的种类不同,因此所采用的加热方法及燃料也不同,如煤气,天然气,油,电,等等。

但是就其控制系统的本身的动态特性来说,基本上都属于一阶纯滞后环节,因而在控制算法上基本相同。

随着电子技术和微型计算机的迅速发展,特别是单片机的发展,微机测量和控制技术得到了迅速的发展和广泛的应用。

单片机具有处理能力强,运行速度快,功耗低等优点,应用在温度测量和控制方面,控制简单方便,测量范围广,精度较高。

实践证明,控制方法的优劣,运行效果的好坏,直接影响到产品的质量,能源的消耗,设备的生产效率。

而用微型计算机对炉窑进行控制,无论在提高产品质量和数量,节约能源,还是在改善劳动条件等方面都显示出无比的优越性。

特别是单片机对被控对象采样功能强,体积小,价格低的智能温度控制装置进行控制已成为现实。

本文将设计一种基于8031单片机的加热炉炉温控制的控制系统。

本文选择的控制对象是用天然气加热的退火炉,天然气烧嘴为自带空气式。

退火炉主要用于钢材的热处理,以改变钢材的物理性能。

被测参数主要是温度,测量范围为0~1000℃。

针对加热炉的上述特点,采用8031单片机作为主机,对其进行智能控制的控温系统。

基于单片机的炉温控制系统设计.

1.3课题主要内容2

第2章系统设计方案及思路3

2.1系统总体方案3

2.2单片机的选择4

2.2.1 AT89S51简介4

2.3温度传感器的选择6

2.3.1 DS18B20简介6

2.4PID控制器7

2.5MOC3041简介9

第3章仿真11

第4章硬件设计13

4.1主电路设计13

参考文献26

致谢27

附录A电路图28

附录B程序清单29

基于单片机的炉温控制系统设计

摘要:随着生产水平的提高,热电设备对温度控制的要求也越来越高,而传感器技术和单片机技术等不断发展,为智能温度测控系统精度的提高和稳定性改善等提供了条件。本系统为以AT89S51单片机为核心的炉温控制系统。该系统在硬件设计上主要是通过温度传感器DS18B20对温度进行采集,直接输出数字式的温度值。AT89S51将采集到的数字温度送到LCD1602,以数字形式显示测量温度,并采用PID控制来实现对温度的调节。

3、显示模块、报警模块、温度调节模块以及键盘模块设计

4、完成文献综述、开题报告及毕业设计说明书的撰写工作。

二、进度安排及完成时间:

1 第1周:明确课题任务及要求,搜集课题所需资料,了解本课题研究现状、存在 问题及研究的实际意义;做好选题和文献综述。

2 第2-3周:阅读有关单片机编程及炉温控制系统文献资料,撰写开题报告和文献综述

除了上述基本要求外,还要尽可能的降低成本。由于系统控制方案简单,数据量不大,经分析对比本系统选用AT89S51单片机。A T89S51芯片内含有4 kB的E2PROM ,无需外扩存储器,电路简单可靠,其时钟频率为0~24 MHz ,并且价格低廉,批量价在10元以内。

基于单片机的电热炉温度自动控制系统

基于单片机的电热炉温度自动控制系统发布时间:2022-07-24T09:12:18.535Z 来源:《工程管理前沿》2022年第3月5期作者:史丽珺[导读] 本文介绍了一种AT89C51的单片机和DS18B20的基础上来作为温度传感器的数字温度检测仪史丽珺泉州信息工程学院 362000摘要:本文介绍了一种AT89C51的单片机和DS18B20的基础上来作为温度传感器的数字温度检测仪,借助1602版本的输出装置来将检测的温度显示。

此次设计的电热炉温度控制系统具有很多的功能,例如,方便读取数据、温度测量的范围广泛、用数字的方式进行显示且在实际应用中的区域也大等特点。

对它可以进行手动操作,来对上下温度警报器的值进行设置一个界限,在测量的温度不在设定的范围中,就会触发蜂鸣器报警。

此次课题所研究的数字温度测控仪是采用的DS18B20数字传感器,和单片机一起来完成温度的检测,带有的功能可以实现简单的操作、占用面积不大等,可以使用一条总线来和两个以上的功能元件进行连接,来设计出一个节省电压、能源的数字检测系统,提供非常大的便利,即使在不好的环境下也可以对当前环境的温度检测,在未来的市场中一定会广泛使用。

关键词:单片机;数字控制;温度控制;DS18B20随着电子技术的发展,特别是随着大规模集成电路的产生,给人们的生活带来了根本性的变化,如果说微型计算机的出现使现代的科学研究得到了质的飞跃,那么可编程控制器的出现则是给现代工业控制测控领域带来了一次新的革命。

在现代社会中,水位和温度控制不仅应用在工厂生产方面,其作用也体现到了各个方面。

众所周知,电热锅炉的应用范围是十分广泛的,其性能的好坏可以直接看出产品的质量,这种将机电结合在一起的产品能够把电能转化为热能,而且有很高的效率、体积小、不会污染环境和空气、运行稳定、还可以提供稳定的热能,能够自动化操作。

由于社会不断地发展,不同领域针对温度控制系统的精准度、稳定性提出了更高的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 绪论单片机具有体积小、可靠性高、功能强、使用方便、性能价格比高等特点。

国际上从1970年开始,国内自1980年以来,单片机已广泛应用于国民经济的各个领域,对各个行业的技术改造和产品的更新换代起重要的推动作用。

温度是工业生产和科学实验中一个非常重要的参数。

许多生产过程都是在一定的温度范围内进行的,甚至对温度的要求相当严格,因此生产现场需要测量温度和控制温度。

温度是电热炉需要控制的主要参数。

在传统的电热炉温度控制系统中,炉温控制多采用人工调节和温度仪表监视相结合的方式,电热炉的电源通断大多采用交流接触器来控制。

这种控制方式结构简单,但控制精度差,控制速度慢,在资源方面耗费人力且本身耗能多,控制器的噪音大,并且在控制温度的过程中由于接触器需要频繁接通与断开,会经常发生触点电弧放电的现象,极易造成短路,损坏接触器,对操作人员和设备带来不利影响和安全隐患。

而传统的定值开关温度控制法存在温度滞后的问题,多数传统基于常规PD控制的控制装置,存在精度不高、效率低等问题。

1.1 课题背景及意义随着社会的发展,温度的测量及控制已经变得越来越重要了。

工业中的许多的装置的温度常常需要保持在一个既定的温度值上。

传统的利用炉温控制采用温度仪表监视和人工调节相结合的方式已经不能够再满足生产的需要。

并且随着科技的进步以及新产品的开发,温度的要求变得十分的重要,同时对于温度的精度方面的要求也变得越来越高了。

在这一背景条件下,利用单片机对温度进行采样、控制等方面的优点,可以很好的满足工艺的要求。

另外,随着科技的进步,单片机的发展也十分的迅猛。

因其本身固有的体积小重量轻价格便宜,功耗低,控制功能强及运算速度快等特点,所以基于单片机的温度控制系统具有非常广阔的前景。

1.2 课题设计任务单片机广泛应用于现代工业控制中,采用单片机系统对温度进行控制不仅具有着控制方便、简单和灵活性大等优点,而且还可以大幅度的提高被控温度的技术指标,从而可以大大的提高产品的质量。

在本课题研究中,需要深入的了解51单片机在控制领域中的发展现状以及其应用前景,提高对大学本科阶段所学专业知识的融合和运用的能力,锻炼自己独立查阅和学习文献的能力,培养独立分析和解决问题的能力,通过软件的设计、程序的编写调试和硬件的制作切实锻炼自己的科研开发能力,加强自己的科技创新能力。

主要任务如下:1)系统学习和查阅了各类模拟电路以及电子元器件的功能、管脚图以及工作特性等一系列参数和使用方法,学习和实践多功能数字时钟的硬件电气设计原则及印刷电路板的制作;学习和研究AT89C51单片机相关的汇编语言程序编程、外部硬件接口以及内部定时中断等功能。

2)设计基于单片机的电热炉温度控制系统。

3)硬件电路设计和完成相应控制软件设计。

4)完成Keil+Proteus环境下的软硬件联调和仿真。

1.3 当今国内外研究动向(1)国外温度测控系统研究国外对温度控制技术研究的比较早,开始于20世纪70年代左右。

先是采用模拟式的组合仪表,采集现场的信息并进行指示、记录和控制等。

80年代末出现了分布式的控制系统。

目前正开发和研制计算机数据采集控制系统的多因子综合控制系统。

现在世界各国的温度测控技术发展十分迅猛,一些国家在所实现自动化的基础上正向着完全自动化、无人化的方向发展。

(2)国内温度测控系统研究我国对于温度测控技术的研究一些较晚,开始于20世纪80年代左右。

我国的工程技术人员在吸收和借鉴发达国家温度测控技术的基础上,掌握了温度室内微机控制技术,不过该技术仅限于对温度的单项环境因子的控制的方面。

我国的温度测控设施计算机方面的应用,总体上正在从消化吸收、简单应用阶段向实用化、综合性应用阶段过渡和发展。

在技术上,以单片机控制单参数单回路的系统居多,目前还没有真正意义上所讲的多参数综合控制系统,与发达国家相比,我国的温度控制系统方面仍然存在着比较大的差距。

我国的温度测量控制现状还远远没有达到工厂化的程度,生产实际中仍然存在着种种的问题,存在着装备配套能力差,产业化的程度低,环境控制水平落后,软硬件资源不能共享和可靠性差等缺点。

随着科技的发展和全球化的经济日益趋于整体化,以单片机为核心的控制温度的系统必将成为单片机发展的整体趋势。

在不久的未来,依靠着单片机控制温度所带来的便捷将充斥着日常生活各个方面,而且在工业化方面也将体现出单片机控制温度系统所带来的益处。

总之,单片机控制温度系统将会有光明的发展前景。

2 总体方案论证2.1 系统方案此系统主要包括单片机控制系统、温度采集系统、温度显示模块、温度上下限调节模块以及外部存储模块等几部分组成。

如下为系统的总体框架由系统总体框架图可知,在温度控制系统中,经过DS18B20传感器检测到的温度值送入单片机中,在单片机内部经过数据的处理信号与给定的对应的所要求的温度值进行比较,同时还可以经过按键来调节温度的实时值,产生的温度值可以与存储器中存储的温度值进行比较,根据比较的结果来控制相应的指示灯的亮与灭,从而可以方便地控制温度的变化。

此外,电热炉的温度控制的性能至关重要,传统的装置通常是基于常规的PID控制方案,往往会存在着精度不高以及工作效率较低的特点。

特别是对于难以准确的确定其数学模型或者是具有非线性、纯滞后和时变的温度的控制过程,仅仅依靠传统的PID控制方案难以满足电热炉温度控制的高精度的要求。

为了确保电热炉温度控制高性能目标的实现,可以根据其数学模型、典型的控制方案和仿真运行的结果进行分析和研究,从而可以发现模糊自适应整定的PID控制方案通过模糊规则和模糊的推理方法能够对PID控制器参数进行校正,因而具有实用和高性能的特点。

3 硬件电路设计3.1 单片机系统设计所谓的单片机系统,就是应用单片机作为核心,外围增加一些辅助的电路,能够完成一定的功能的系统。

本文采用的单片机为AT89C51。

它是由美国ATMEL公司生产的8位Flash ROM单片机,它的突出的优点是片内的ROM是Flash ROM,易于方便地擦写,价格低廉,并且指令丰富,编译工具多,仿真环境好。

另外它还具有着集成度高、系统简单、体积小、可靠性强、处理功能强、速度快等特点。

并且其内部还含有8位CPU的程序存储器、256bytes的数据存储器、21个专用寄存器以及32条I/O口线等等。

因此往往会被广泛的应用于各种控制的领域。

如下图所示为51单片机的管脚图。

如下为单片机AT89C51的管脚相关说明:VCC:供电电压。

GND:接地标志。

P0口:P0口是作为一个8位漏级开路的双向I/O口,每脚可吸收8TTL门电流。

当P0口的管脚第一次写1时,就会被定义为高阻输入。

P0亦能够用于外部程序数据存储器,它能够被定义为数据/地址的第八位。

在FIASH的编程时,P0 口可作为原码输入口,当FIASH进行校验时,P0会输出原码,不过此时的P0的外部必须被拉高。

P1口:P1口是一个内部提供了上拉电阻的8位双向的I/O口,P1口缓冲器能够接收输出4TTL门电流。

当P1口管脚写入1后,会被内部上拉为高电平,此时可用作输入,当P1口被外部下拉为低电平时,将会输出电流,这是因为内部上拉的缘故。

在FLASH校验和编程时,P1口均可作为第八位地址接收。

P2口:P2口是一个内部上拉电阻的8位双向I/O口,P2口缓冲器可以用于接收,此时会输出4个TTL门电流,当P2口被写“1”时,它的管脚就会被内部上拉电阻拉高,并且可以作为输入。

当作为输入时,P2口的管脚会被外部拉低,此时将输出电流,这是由于内部上拉的缘故。

当P2口用于外部程序存储器或者是16位的地址外部数据存储器进行存取时,此时P2口输出地址会是高八位。

当在给出地址“1”时,它就会利用内部上拉优势,当对外部八位地址数据存储器进行读写时,P2口就会输出其特殊功能寄存器的内容。

P2口在FLASH校验和编程时接收的是高八位的地址信号和控制信号。

P3口:P3口的管脚是8个带内部上拉电阻的双向I/O口,可用于接收输出4个TTL门电流。

当P3口写入“1”后,它们就会被内部上拉为高电平,并可以用作输入。

作为输入,因为外部下拉为低电平,P3口将会输出电流(ILL)这是由于上拉的缘故。

P3口也可以作为AT89C51的一些特殊的功能口,如下表所示:管脚备选功能:端口引脚功能说明P3.0/RXD串行数据输入端P3.1/TXD串行数据输出端P3.2/INT0外部中断0申请信号P3.3/INT1外部中断1申请信号P3.4/T0定时/计数器T0计数输入端P3.5/T1定时/计数器T1计数输入端P3.6/WR外部数据RAM写控制信号P3.7/RD外部数据RAM读控制信号P3口同时为闪烁编程和编程校验接收一些控制信号。

RST:复位输入。

当振荡器复位器件需要响应时,需要保持RST脚两个机器周期的高电平时间。

如下图为复位电路图:ALE/PROG:访问外部存储器时,地址锁存所允许的输出电平就会用于锁存地址的地位字节。

在FLASH的编程期间,这个引脚会用于输入编程脉冲。

在通常状况下,ALE端会以不变的频率周期输出正脉冲信号,这个频率将是振荡器频率的1/6。

因此它也可以用作对外部输出的脉冲或者也可以用于以定时作为目的。

但是应该注意到的是:每一次作为外部数据存储器时,就会跳过一个ALE脉冲。

如果想要使ALE 的输出禁止,可以在SFR8EH的地址端置0。

此时,ALE仅会在执行到MOVX指令时,MOVC指令是ALE才将起作用。

另外,该引脚会被稍稍的拉高。

如果微处理器在外部执行的状态ALE被禁止时,那么置位将会无效。

EA/VPP:当/EA保持低电平的状态时,那么在此期间外部的程序存储器(0000H-FFFFH),不管其是否有内部程序存储器。

注意加密方式1时,/EA将会内部锁定为RESET;当/EA端保持高电平时,此间内部程序存储器。

在FLASH的编程期间,这个引脚也可以用于施加12V的编程电源(VPP)。

/PSEN:外部程序存储器的选通信号。

当外部程序存储器读取指令的时候,每个机器周期两次的/PSEN才会有效。

但当在访问外部数据存储器的时侯,这两次有效的/PSEN信号将不会再出现。

XTAL1:反向振荡放大器的输入及内部时钟工作电路的输入。

XTAL2:来自反向振荡器的输出。

振荡器特性: XTAL1为反向放大器的输入,XTAL2是反向放大器的输出。

该反向放大器将会配置为片内振荡器。

石晶振荡和陶瓷振荡都可以采用。

如果采用的是外部时钟源驱动器件,XTAL2应该不接。

有余输入到内部时钟信号需要通过一个二分频的触发器,因此对外部时钟信号的脉宽将无任何的要求,但必须要满足脉冲的高低电平要求的宽度。

振荡电路的接线如下图所示:3.2 温度采集模块温度由DALLAS公司所生产的一线式数字温度传感器DS18B20采集。