多层陶瓷外壳的失效机理分析

多层陶瓷外壳的失效分析和可靠性设计

多层陶瓷外壳的失效分析和可靠性设计

1引言

多次陶瓷外壳以其优良的性能被广泛应应用于航天、航空、军事电子装备及民用投资类电子产品的集成电路和电子元器件的封装,常用的陶瓷外壳有集成电路陶瓷外壳,如D型(DIP)、F型(FP)、G型(PGA)、Q型(QFP)、C型(LCC)、BGA型等;混合集成电路陶瓷外壳,光电器件陶瓷外壳,微波器件陶瓷外壳,声表面波器件陶瓷外壳,晶体振荡器陶瓷外壳,固体继电器陶瓷外壳及各种传感器(如霍尔传感器)用陶瓷外壳等等。

多层陶瓷外壳采用多层陶瓷金属化共烧工艺进行生产。

多层陶瓷外壳分为高温共烧陶瓷外壳(HTCC)和低温共烧陶瓷外壳(LTCC)两类。

本文仅对高温共烧陶瓷外壳(HTCC)进行讨论。

多层陶瓷外壳由于其体积小、导热性好、密封性好、机械强度高、引起封装可靠性高而得到广泛应用,但是,使用中仍然会出现失效。

本文就多层陶瓷外壳的失效模式、失效机理和可靠性设计进行探讨。

陶瓷材料失效的原因

陶瓷材料失效的原因1.引言1.1 概述陶瓷材料在各个领域中扮演着重要的角色,如建筑、电子、化工等。

然而,在使用过程中,陶瓷材料也会出现失效的情况,影响其性能和寿命。

了解陶瓷材料失效的原因对于提高其应用效果、延长使用寿命具有重要意义。

陶瓷材料的失效通常可分为破坏性失效和功能性失效两类。

破坏性失效指的是材料在受到外力或应力作用下发生破裂或断裂;功能性失效则是指材料不能满足其设计或预期的功能要求。

而导致陶瓷材料失效的原因各有不同,下面将重点介绍几个常见的原因。

首先,陶瓷材料的微观缺陷是导致其失效的主要原因之一。

陶瓷材料的微观结构中存在着各种缺陷,如晶界、孔隙、裂纹等。

这些缺陷在外界的作用下会发生扩展、蔓延,最终导致材料断裂。

例如,当陶瓷材料受到拉伸应力时,晶界和孔隙中的应力集中会导致裂纹的生成和扩展,从而使材料失效。

其次,陶瓷材料的化学稳定性也会影响其失效情况。

一些陶瓷材料在特定的环境条件下,如高温、酸碱介质中,可能会发生化学反应,导致材料的疏松、脱落或溶解。

这些化学反应会破坏材料的结构和性能,引起其失效。

此外,温度和应力是影响陶瓷材料失效的重要因素。

由于陶瓷材料具有脆性和低韧性的特点,其抗拉强度和韧性通常较低。

当陶瓷材料处于高温环境中,或受到较大的应力作用时,其容易发生破裂和断裂,失效的风险增加。

最后,陶瓷材料的制备和加工工艺也会对其失效情况产生影响。

如果制备和加工过程中控制不当,会导致陶瓷材料中存在颗粒聚集、气孔生成、结晶不完全等问题,从而影响其性能和稳定性,导致失效。

总之,陶瓷材料的失效原因涉及微观缺陷、化学稳定性、温度和应力等多个方面。

在设计和应用陶瓷材料时,需要充分考虑这些因素,合理选择材料和改进制备工艺,以提高其使用寿命和稳定性。

1.2文章结构文章结构部分的内容可以如下所示:文章结构:本文将按照以下结构进行讨论:引言、正文和结论。

引言部分将对陶瓷材料失效的问题进行概述,并介绍文章的结构和目的。

陶瓷电容失效模式和失效机理_概述说明以及解释

陶瓷电容失效模式和失效机理概述说明以及解释1. 引言1.1 概述陶瓷电容是一种常见且广泛应用于电子设备中的元件。

它具有体积小、重量轻、稳定性高、温度特性好等优点,因此在各个领域都有着广泛的应用。

然而,陶瓷电容在使用中也会出现失效现象,导致其功能无法正常发挥或完全失去功能。

了解陶瓷电容的失效模式和失效机理对于设计和维护电子设备至关重要。

1.2 文章结构本文将首先对陶瓷电容进行概念和应用领域的介绍,接着对其失效模式进行分类和定义,并简要介绍相关的失效机理。

随后,我们将分别详细探讨两种常见失效模式及其相关要点,并提供实际示例加以说明。

最后,本文将总结研究成果并展望未来的研究方向。

1.3 目的本文旨在提供一个系统且全面的概述,以帮助读者更好地了解陶瓷电容的失效模式和失效机理。

通过清晰地描述每种失效模式及其相关要点,并给出实例以加深理解,读者将能够发现并解决陶瓷电容在实际应用中可能出现的问题,并提供改进和优化的方向。

此外,本文也为未来相关研究提供了参考和展望。

以上是“1. 引言”部分的内容,希望对你的长文撰写有所帮助。

2. 陶瓷电容失效模式和失效机理概述2.1 陶瓷电容概念和应用领域陶瓷电容是一种广泛使用于电子产品中的passives 元件,其主要由导体和绝缘体构成。

导体常采用金属,例如银或钨,并具有可靠的电导性能。

绝缘体通常采用陶瓷材料,如硬陶瓷(多为氧化铁、氧化锰、二氧化硅等),以提供良好的介电性。

由于其优异的特性,陶瓷电容被广泛应用于各种电子设备中,包括通信设备、计算机及消费类电子产品等。

它们常用于储存与释放电能、稳定电流和阻抗匹配等功能。

2.2 失效模式分类和定义对于陶瓷电容而言,失效模式指元件在使用过程中可能出现的故障或损坏类型。

这些失效模式可以基于不同因素进行分类,如环境条件、操作方式和设计问题等。

常见的陶瓷电容失效模式包括但不限于以下几种:a) 短路:陶瓷电容内部存在导体间接触或导体与外壳产生直接短路现象。

MLCC漏电失效分析 (2)

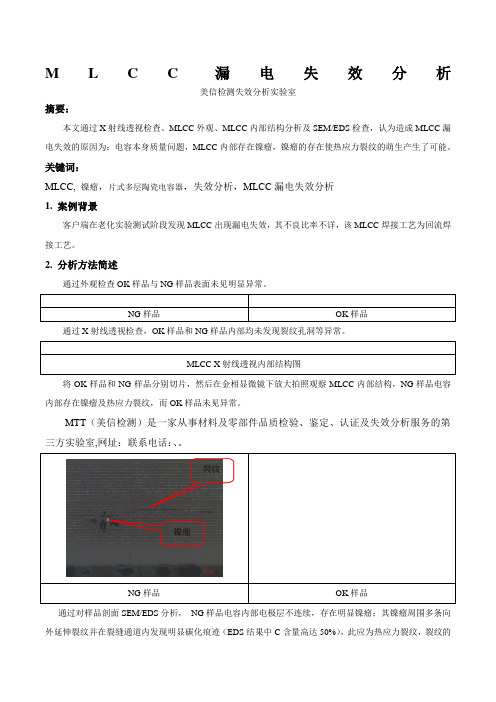

M L C C漏电失效分析美信检测失效分析实验室摘要:本文通过X射线透视检查、MLCC外观、MLCC内部结构分析及SEM/EDS检查,认为造成MLCC漏电失效的原因为:电容本身质量问题,MLCC内部存在镍瘤,镍瘤的存在使热应力裂纹的萌生产生了可能。

关键词:MLCC, 镍瘤,片式多层陶瓷电容器,失效分析,MLCC漏电失效分析1. 案例背景客户端在老化实验测试阶段发现MLCC出现漏电失效,其不良比率不详,该MLCC焊接工艺为回流焊接工艺。

2. 分析方法简述通过外观检查OK样品与NG样品表面未见明显异常。

NG样品OK样品通过X射线透视检查,OK样品和NG样品内部均未发现裂纹孔洞等异常。

MLCC X射线透视内部结构图将OK样品和NG样品分别切片,然后在金相显微镜下放大拍照观察MLCC内部结构,NG样品电容内部存在镍瘤及热应力裂纹,而OK样品未见异常。

MTT(美信检测)是一家从事材料及零部件品质检验、鉴定、认证及失效分析服务的第三方实验室,网址:联系电话:、。

裂纹镍瘤NG样品OK样品通过对样品剖面SEM/EDS分析,NG样品电容内部电极层不连续,存在明显镍瘤;其镍瘤周围多条向外延伸裂纹并在裂缝通道内发现明显碳化痕迹(EDS结果中C含量高达50%),此应为热应力裂纹,裂纹的存在直接导致电容性能异常;而OK样品电容内部电极层连续,陶瓷介质层致密未发现孔洞及镍瘤,电容性能良好。

镍瘤位置碳化痕迹位置NG样品电容内部局部形貌EDS能谱图(镍瘤位置)OK样品电容内部结构空白样品电容内部形貌和EDS能谱图(镍瘤位置)➢失效模式分析:多层陶瓷电容器(MLCC)本身的内在可靠性十分优良,可长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对可靠性产生严重的影响。

陶瓷多层电容器(MLCC)失效的原因一般分为外部因素和内在因素。

内在因素包括: 陶瓷介质内空洞、介质层分层;外部因素包括:热应力裂纹及机械应力裂纹。

多层陶瓷外壳的失效分析和可靠性设计

K e r : utlye ea cp c g ;n ai ai nm o e iv ld t nme h n s ;eib ly d sg ywo ds m l a r rmi a ka e iv ld t d ;n aia i c a im r l ii e in i c o o a t

多层陶瓷外壳采用多层 陶瓷金属化共烧工艺进行

1 引言

多层 陶瓷外壳 以其 优 良的性能被 广泛 应用 于航

生产。多层陶瓷外壳分 为高温共烧 陶瓷外壳 ( T C) HC 和低温共烧 陶瓷 外壳 ( T C) 类 。本文仅对高 温 LC 两 共烧 陶瓷外壳 ( CC)进行探讨 。 HT

汤 纪 南

( 苏 省宜兴 电子器件 总厂 ,江苏 江 宜兴 242 1 2 1)

摘

要 :文章对 多层 陶瓷 外壳的失效模 式 , 包括 陶瓷底座 断裂失效 、绝缘 电阻失效 、断路和短路 失

效 、外引线和无引线 外壳引出端焊盘与外 电路 连接 失效、电镀层锈蚀 失效 、密封 失效、 键合和芯片剪切

失效和使用不 当造成 失效等进 行讨论 , 并对这些失效的失效机理进行 了分析 , 根据以上的失效模式及其 失效机理分析 , 多层陶瓷外壳的可靠性设计进行 了探 讨。 对 关键 词 : 多层 陶瓷 外 壳 ;失效模 式 ;失效机理 ;可 靠性设计

中图分类号 : N 0 . T 3 59 4 文献标识 码 :A 文章编号 :1 8 —0 0( 0 6)1 —0 20 6 117 2 0 00 2 —5

t n c u e y i r p ru e, n O o . d a ay i e ei v l a in me h m s . s do ay i f i a s db mp o e s a d S n An n l sst s n a i t c a m Ba e n t a l sso o h d o hen

片状多层陶瓷电容机械应力失效分析

电子产品世界片状多层陶瓷电容机械应力失效分析Mechanical stress failure analysis of chip multilayer ceramic capacitors周 睿,项永金,王少辉,陈秀秀 (格力电器(合肥)有限公司,合肥 230088)摘 要:因片式多层陶瓷电容器脆性较强、抗弯曲能力较差,封装尺寸直接影响电器产品使用寿命。

组装生产过程中对片状多层陶瓷电容产生应力极易导致贴片电容开裂。

本文通过优化电容器选型,更改电容器结构,从根本上杜绝贴片电容机械应力问题。

关键词:片式多层陶瓷电容;机械应力;弹性银层;封装选型0 引言片式多层陶瓷电容器是各电路中重要的电子元器件,因其体积小、电容量范围宽、介质损耗小、稳定性高等优点,被广泛使用在各种电路中。

但在使用过程中片式电容器一旦失效将对整体电路造成严重影响。

因此需对片式电容的选型、失效机理及材质特性进行深入研究分析。

1 片状多层陶瓷电容简介片式多层陶瓷电容器是多层叠合结构,相当于多个简单平板电容器的并联体,之所以采用多层结构是为了以较小的体积获取较大的电容量。

多层片式陶瓷电容器的结构主要包括三大部分:陶瓷介质、金属内电极和金属外电极。

图1所示的多层陶瓷电容器是由印好电极(内电极)的陶瓷介质膜片以错位方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极)制成。

图1 片式陶瓷电容结构图1.1 失效特性描述平行电极之间的裂纹主要有两大原因:一是外部机械应力,这种开裂特征基本存在于电极两端,会造成电容器数个平行电极之间开裂。

二是电容器制造过程中的工艺缺陷,在电容器非常窄的两个相邻电极之间产生微裂纹,或电容器电极间存在裂缝,电极之间介质开裂,可导电的污染物夹杂其中,介质介电能力下降而发生漏电甚至击穿。

1.2 材质特性片式多层陶瓷电容通常采用钛酸或钛酸银等陶瓷材料作为电介质,陶瓷材料具有硬脆的物理特性,其塑性形变范围很小,断裂时呈脆性,这使得片式多层陶瓷电容的弯曲形变超过其承受范围时极易产生破裂失效。

热障涂层的陶瓷层剥失效机理与长寿命功能层级结构设计

热障涂层的陶瓷层剥失效机理与长寿命功能

层级结构设计

热障涂层是一种用于保护高温工作部件的涂层,主要由金属涂层、陶瓷层和粘合层组成。

其中,陶瓷层作为最外层,承受高温氧化、热应力等多重环境作用,容易发生剥落导致涂层失效。

陶瓷层剥落的主要机理包括:

1.化学侵蚀:高温下,陶瓷层易被氧化物腐蚀,从而破坏涂层结构;

2.热应力:由于涂层与基底材料热膨胀系数不同,温度变化会导致热应力产生,进而引发剥落;

3.机械应力:在机械载荷、车间振动等环境下,陶瓷层易受到应力、扭曲或挤压等机械作用,导致剥落;

4.材料疲劳:长期高温、高应力作用下,涂层材料会发生疲劳变形,从而促进剥落的发生。

为解决热障涂层陶瓷层剥落的问题,可以通过设计长寿命功能层级结构来提高其耐久性。

具体措施如下:

1.改善陶瓷层和粘结层的结构,提高涂层整体力学强度;

2.引入多层结构,增强涂层对热应力、机械应力和氧化腐蚀的抗性;

3.优化材料的组成和配比,增强陶瓷层的抗热氧化能力;

4.优化工艺参数,提高涂层沉积质量和陶瓷层粘结强度。

通过以上措施的优化,可以设计出具有较高耐久性的长寿命功能层级结构热障涂层,为高温工业应用提供保护层。

裂纹导致DBC陶瓷板绝缘阻抗异常案例分析

电子质量2020年第07期(总第400期)作者简介院张峻(1986-),硕士,高级工程师,研究方向为星船电子产品工艺。

裂纹导致DBC 陶瓷板绝缘阻抗异常案例分析Analysis of Crack Leading to DBC Ceramic Plate Insulation Resistance Anomaly张峻,李丛,王成,尹秀廷,李岩,刘国玲(北京卫星制造厂有限公司,北京100142)Zhang Jun,Li Cong,Wang Cheng,Yin Xiu-ting,Li Yan,Liu Guo-ling (Beijing Spacecrafts,Beijing 100142)摘要:该文介绍了一则因为DBC 陶瓷板存在微小裂纹,裂纹内部存在焊锡、残余助焊剂等物质,在特殊环境长期贮存后绝缘阻抗下降的异常案例。

对异常现象进行了排查,对绝缘下降的机理进行了详细分析,并且通过试验对问题进行了复现。

最后提出了规避此类问题的解决措施。

关键词:DBC 陶瓷板;裂纹;绝缘阻抗中图分类号:TQ174文献标识码:A文章编号:1003-0107(2020)07-0034-04Abstract:This paper introduced a case that DBC ceramic plate have tiny crack,there were solder,flux and other substances inside the crack,the insulation resistance decrease dramatically after long-term storage in special environment.Investigate the abnormal phenomena,Analysised the mechanism of insulation resistance descent,and repeated the problem by experiment.Finally,several measures were proposed to avoid such problem.Key words:DBC Ceramic Plate;crack;Insulation Impedance CLC number:TQ174Document code:AArticle ID :1003-0107(2020)07-0034-040引言直接敷铜基板(Direct-Bonded-Copper,简称DBC)是目前应用最为广泛的功率电子封装材料之一,其集合了功率电子封装材料所具有的各种优点[1]:①优良的导热性能;②铜导体部分具有极高的载流能力;③金属与陶瓷间具有较高的附着强度;④便于刻蚀出各种图形;⑤焊接性能优异。

多层瓷介电容常见失效模式及机理

多层瓷介电容常见失效模式及机理多层瓷介电容是一种常见的电子元器件,广泛应用于电子设备中。

然而,在使用过程中,多层瓷介电容也会出现失效现象。

本文将探讨多层瓷介电容的常见失效模式及其机理。

多层瓷介电容的常见失效模式有电容值衰减、电容短路、电容开路等。

其中,电容值衰减是最常见的失效模式。

电容值衰减指的是多层瓷介电容的电容值随着时间的推移逐渐降低。

这种失效模式的机理主要有两个方面:一是多层瓷介电容的介质老化;二是电容内部的电极与介质之间的界面失效。

介质老化是导致多层瓷介电容电容值衰减的主要原因之一。

多层瓷介电容的介质通常采用氧化铁、氧化钛等陶瓷材料,这些材料在长时间的使用中会受到环境的侵蚀和电场的作用,导致结构和性能的变化。

例如,氧化铁在高温下容易发生晶格结构变化,导致电容值下降。

此外,材料的粒度和均匀性也会影响多层瓷介电容的电容值稳定性。

介质的老化过程是一个渐进的过程,随着时间的推移,多层瓷介电容的电容值会逐渐减小。

电容内部的电极与介质之间的界面失效也是导致多层瓷介电容电容值衰减的重要原因。

多层瓷介电容的结构通常是由多层陶瓷薄片和金属电极交替堆叠而成。

在使用中,由于温度变化、机械应力、湿度等因素的影响,电极与介质之间的界面可能会出现剥落、腐蚀等问题,导致电容值的下降。

此外,界面失效还可能引发电容短路或开路等失效模式。

电容短路是多层瓷介电容的另一种常见失效模式。

电容短路指的是多层瓷介电容内部的电极之间发生了短路现象,导致电容无法正常工作。

电容短路的机理主要是由于电极之间的绝缘层受到损坏或污染所致。

绝缘层的损坏可能是由于电容本身的制造缺陷、外界应力的作用或环境因素引起的。

当电容发生短路时,会导致电路故障甚至设备损坏。

与电容短路相反,电容开路是指多层瓷介电容内部的电极之间发生了断路现象,导致电容失去了对电流的传导能力。

电容开路的机理主要是由于电极与介质之间的界面失效所致。

界面失效可能导致电极与介质之间的粘结力降低甚至完全消失,使得电容无法正常工作。

多层瓷介电容常见失效模式及机理

多层瓷介电容常见失效模式及机理多层瓷介电容器是一种常见的电子元件,广泛应用于电子设备中的电源滤波、信号耦合、阻隔和信号耦合等电路中。

然而,由于一些外部因素或者内部因素的影响,多层瓷介电容器可能会出现失效情况。

以下是多层瓷介电容器常见的失效模式及机理:1.电容值下降:多层瓷介电容器的电容值一般是在制造过程中通过氧化物的添加精确控制的。

然而,由于一些外部因素(如温度、湿度等)或内部因素(如电场应力、材料老化等)的影响,电容值可能会下降。

例如,当电容器暴露在高温环境下,氧化物可能会发生渐进性脱溶,导致电容值下降。

2.漏电流增加:多层瓷介电容器的漏电流也可能会增加。

漏电流是指在正常工作条件下,绝缘材料内部的电流。

漏电流的增加可能是由于绝缘材料的老化、微小裂纹的扩展、结构松散等造成的。

例如,当电容器在高温环境下长时间工作,绝缘材料可能会老化,导致漏电流增加。

3.短路:在一些极端情况下,多层瓷介电容器可能会发生短路。

短路可能是由于多层瓷介电容器的内部结构松散,导致不同电极之间的直接接触。

此外,如果电容器在电压过高的情况下工作,也可能导致短路。

4.温升:多层瓷介电容器在正常工作中会产生一定的热量,但是如果电容器的散热不良,温度可能会升高。

高温可能会导致电容器内部材料的老化,从而引发其他失效模式。

以上是多层瓷介电容器常见的失效模式及机理。

需要注意的是,不同的厂家可能有不同的设计和制造工艺,因此,失效模式和机理可能会有一定的差异。

此外,电容器的使用条件也会对失效模式和机理产生影响。

因此,在实际应用中,需要根据具体情况评估多层瓷介电容器的失效风险,并采取必要的预防措施。

多层陶瓷电容破裂失效原因

多层陶瓷电容破裂失效原因英文回答:The cracking and failure of multilayer ceramic capacitors (MLCCs) can be attributed to various reasons. Here are some common causes:1. Mechanical stress: MLCCs are often subjected to mechanical stress during handling, assembly, or operation. Excessive stress can lead to cracking and failure. This stress can arise from thermal expansion and contraction mismatch between the MLCC and the surrounding materials, as well as from external forces or vibrations.2. Thermal stress: MLCCs can experience thermal stress due to rapid temperature changes or high operating temperatures. The coefficient of thermal expansion (CTE) mismatch between the MLCC and the substrate or solderjoints can cause the MLCC to crack.3. Moisture and humidity: Ceramic materials are susceptible to moisture absorption. When moisture enters the MLCC, it can cause expansion and contraction during temperature cycling, leading to cracking and failure. Humidity can also cause corrosion of the internal electrodes, resulting in electrical failure.4. Manufacturing defects: MLCCs can have inherent defects introduced during the manufacturing process. These defects can include voids, delamination, or improper electrode connections. These defects can weaken the structural integrity of the MLCC and make it more susceptible to cracking and failure.5. Voltage and current overload: Exceeding the maximum voltage or current ratings of an MLCC can cause it to fail. High voltage or current can generate excessive heat, leading to thermal stress and cracking. It is important to operate MLCCs within their specified limits to avoid failure.中文回答:多层陶瓷电容破裂失效的原因有多种。

塑封功率器件分层失效机理研究与工艺改进

塑封功率器件分层失效机理研究与工艺改进塑封功率器件是一种常用的电子元件,在电子设备中广泛应用。

然而,由于长期使用或者不当的工艺处理,塑封功率器件容易发生失效。

因此,对于塑封功率器件分层失效机理的研究与工艺改进具有重要的现实意义。

本文将详细分析塑封功率器件分层失效机理,并提出相应的工艺改进方法。

一、塑封功率器件分层失效机理的研究1. 分析失效模型及机理塑封功率器件的失效主要体现在电弧击穿、渗入气体、压力变化等方面。

通过实验观察和理论分析,可以发现失效主要发生在塑料封装材料的界面和内部,引起元件性能下降、漏电等问题。

2. 层叠分析通过对失效元件的剖析,可以发现塑封功率器件内部的结构通常是层叠的,由塑料和金属等多种材料组成。

因此,进行失效机理研究时需要进行层叠分析,找出每一层材料失效的原因及其影响。

3. 影响因素研究塑封功率器件失效是受到多种因素的共同影响的结果。

研究温度、湿度、封装材料性质、电磁场等因素对塑封功率器件失效的影响,有助于深入理解分层失效的机理。

4. 分层失效评估方法为了准确评估塑封功率器件的分层失效情况,并提前采取预防措施,需要建立相应的评估方法。

可以通过阻抗谱分析、能谱分析等方法对失效元件进行评估,以便及时采取相应的维修或替换措施。

二、塑封功率器件分层失效的工艺改进方法1. 材料选择与测试在塑封功率器件的制造过程中,选择合适的封装材料至关重要。

需要对封装材料的性能进行充分测试,包括绝缘性能、热稳定性、抗湿性等方面的指标。

只有选用优质的材料才能有效减少分层失效的发生。

2. 工艺优化与控制在生产过程中,需要对塑封功率器件进行严格的工艺控制。

包括温度控制、湿度控制、抽真空技术、压力设定等方面的措施。

通过合理的工艺优化与控制,可以提高器件的封装质量,降低分层失效的发生率。

3. 产品检测与筛选在生产过程中,应该建立完善的产品检测和筛选机制。

通过对每一个生产批次的塑封功率器件进行严格检测,筛选掉存在缺陷或潜在问题的产品。

陶瓷材料失效的原因 -回复

陶瓷材料失效的原因-回复标题:【陶瓷材料失效的原因】探析一、引言陶瓷材料,以其优异的高温稳定性、高硬度、耐腐蚀和耐磨耗性等特性,在航天航空、化工、生物医疗等领域得到了广泛应用。

然而,尽管陶瓷材料具有诸多优点,但在实际应用过程中,其失效现象依然时有发生,对设备性能与使用寿命产生严重影响。

本文旨在深入剖析陶瓷材料失效的各种原因,以便为提高陶瓷材料的稳定性和耐用性提供理论依据和技术指导。

二、陶瓷材料的基本性质及失效模式陶瓷材料主要由无机非金属氧化物、氮化物、碳化物等化合物组成,结构致密且晶粒间结合紧密。

常见的失效模式主要包括断裂、磨损、腐蚀以及相变导致的性能退化等。

三、陶瓷材料失效的具体原因分析1. 断裂失效:陶瓷材料由于其典型的脆性特征,容易在内部缺陷或外部应力作用下发生断裂。

这种失效主要源于以下几个方面:(1)制备过程中的微观缺陷,如气孔、裂纹、杂质夹杂等;(2)热处理或使用过程中产生的残余应力;(3)机械负载下的疲劳损伤,包括低周疲劳和高温蠕变疲劳;(4)极端温度变化引起的热应力。

2. 磨损失效:陶瓷材料虽然硬度高,但其抗磨损能力受到表面粗糙度、硬度匹配、服役环境等因素影响。

颗粒磨损、粘着磨损、疲劳磨损和微切削磨损等是陶瓷材料常见磨损失效形式。

3. 腐蚀失效:尽管陶瓷材料普遍具有良好的化学稳定性,但在某些特殊环境中,如酸碱溶液、熔融盐或高温气体中,可能发生溶解、氧化、还原或其他化学反应,从而导致材料结构破坏,引发腐蚀失效。

4. 相变失效:部分陶瓷材料在特定温度条件下会发生相变,导致体积变化或结构劣化,进而影响其力学性能和物理性能,引发失效。

四、改进措施与预防策略针对上述失效原因,可以从优化制备工艺、改进材料设计和合理选择使用条件等方面采取相应对策:1. 提高原料纯度,优化成型和烧结工艺,减少内部缺陷;2. 通过添加微量元素、采用复合材料技术等方式改善陶瓷材料的韧性,降低其脆性;3. 设计合理的表面处理技术和涂层技术,增强陶瓷材料的抗磨损性能;4. 开发新型耐腐蚀陶瓷材料或者进行表面改性,提高其耐蚀性;5. 对于存在相变问题的陶瓷材料,应充分了解其相变规律,通过调控成分和制备工艺,避免不利相变的发生。

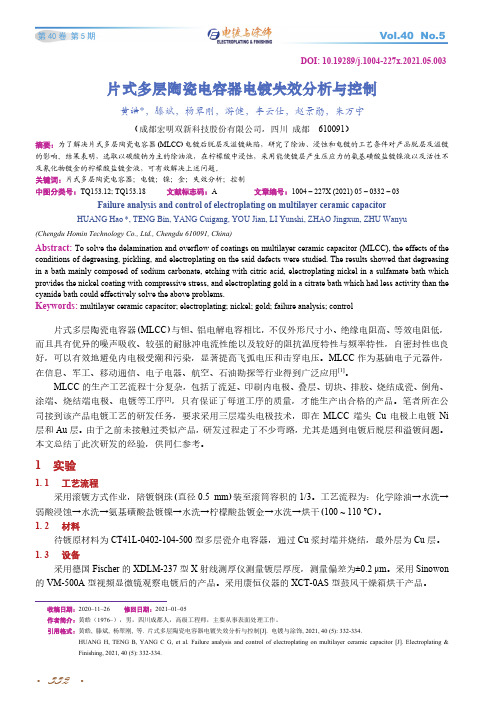

片式多层陶瓷电容器电镀失效分析与控制

电流密度控制在 0.5 ~ 1.0 A/dm2 范围内之外,镀镍的关键还在于通过加入添加剂使镀层具有一定的压应力,

• 333 •

片式多层陶瓷电容器电镀失效分析与控制

图 2 浸完强酸后的伪脱层状态 Figure 2 Pseudo-delamination after immersion in strong acid

DOI: 10.19289/j.1004-227x.2021.05.003

片式多层陶瓷电容器电镀失效分析与控制

黄皓*,滕斌,杨翠刚,游健,李云仕,赵景勋,朱万宇

(成都宏明双新科技股份有限公司,四川 成都 610091)

摘要:为了解决片式多层陶瓷电容器(MLCC)电镀后脱层及溢镀缺陷,研究了除油、浸蚀和电镀的工艺条件对产品脱层及溢镀

浸蚀液对脱层的影响极大。笔者前期按照常规电镀所用的盐酸或硫酸浸蚀液,水洗后镀镍,检查工

件时发现几乎 100%脱层。开始一直以为是镀镍工艺的原因,后来才发现工件在盐酸或硫酸中浸泡 2 ~ 3 s

便出现了伪脱层(指目视没有脱层,但 Cu 层和陶瓷之间结合力很差,如图 2 所示),受到轻微外力影响(如

与陪镀钢珠摩擦)便脱层。有资料指出,该类产品不能用强酸浸蚀[3],因为强酸会影响玻璃粉,进而影响

MLCC 的生产工艺流程十分复杂,包括了流延、印刷内电极、叠层、切块、排胶、烧结成瓷、倒角、 涂端、烧结端电极、电镀等工序[2],只有保证了每道工序的质量,才能生产出合格的产品。笔者所在公 司接到该产品电镀工艺的研发任务,要求采用三层端头电极技术,即在 MLCC 端头 Cu 电极上电镀 Ni 层和 Au 层。由于之前未接触过类似产品,研发过程走了不少弯路,尤其是遇到电镀后脱层和溢镀问题。 本文总结了此次研发的经验,供同仁参考。

《三点弯曲与疲劳耦合陶瓷失效机理研究》

《三点弯曲与疲劳耦合陶瓷失效机理研究》一、引言陶瓷材料因其高硬度、高强度、良好的耐腐蚀性和热稳定性等特性,在众多工程领域中得到了广泛应用。

然而,陶瓷材料在受到复杂的外力作用时,其失效机理往往涉及到多种因素的耦合作用,如三点弯曲与疲劳等。

因此,研究三点弯曲与疲劳耦合下陶瓷的失效机理对于提高陶瓷材料的性能和使用寿命具有重要意义。

本文旨在通过理论分析、数值模拟和实验研究等方法,深入探讨三点弯曲与疲劳耦合下陶瓷的失效机理。

二、理论分析在三点弯曲与疲劳耦合作用下,陶瓷材料的失效过程涉及多个物理和化学过程。

首先,在三点弯曲作用下,陶瓷材料会受到拉应力和压应力的交替作用,导致材料内部产生微裂纹。

这些微裂纹会逐渐扩展、汇聚,最终形成宏观裂纹,导致材料失效。

其次,在疲劳作用下,陶瓷材料会经历应力循环加载,导致材料内部产生疲劳损伤。

这种疲劳损伤会加速微裂纹的扩展和汇聚,从而加速材料的失效过程。

三、数值模拟通过有限元分析软件,可以对三点弯曲与疲劳耦合下陶瓷的失效过程进行数值模拟。

在模拟过程中,可以设置不同的载荷条件、材料参数和边界条件,以研究不同因素对陶瓷材料失效过程的影响。

通过数值模拟,可以观察到微裂纹的萌生、扩展和汇聚过程,以及疲劳损伤的演变过程,从而深入理解陶瓷材料的失效机理。

四、实验研究为了验证理论分析和数值模拟的结果,我们进行了实验研究。

实验中,我们采用了不同成分和工艺的陶瓷材料,通过三点弯曲和疲劳试验,观察了陶瓷材料的失效过程。

通过对比实验结果和数值模拟结果,我们发现两者具有较好的一致性。

这表明我们的理论分析和数值模拟方法是有效的,可以用于深入研究陶瓷材料的失效机理。

五、失效机理分析根据理论分析、数值模拟和实验研究的结果,我们可以得出以下结论:在三点弯曲与疲劳耦合作用下,陶瓷材料的失效机理主要包括微裂纹的萌生、扩展和汇聚过程,以及疲劳损伤的演变过程。

微裂纹的萌生主要受材料内部缺陷和外部载荷的影响;微裂纹的扩展和汇聚则受材料力学性能和裂纹扩展速率的影响;而疲劳损伤的演变则受应力循环加载和材料疲劳性能的影响。

如何解决多层片状陶介电容器失效问题?

部出现张力的不同热膨胀系数及导热率。当温度转变率过大时就容易出现因 热击而破裂的现象,这种破裂往往从结构最弱及机械结构最集中时发生,一 般是在接近外露端接和中央陶瓷端接的界面处、产生最大机械张力的地方 (一般在晶体最坚硬的四角),而热击则可能造成多种现象: 第一种是显而易见的形如指甲状或 U-形的裂缝: 第二种是隐藏在内的微小裂缝: 第二种裂缝也会由裸露在外的中央部份,或陶瓷/端接界面的下部。第一 种形如指甲状或 U-形的裂缝和第二种隐藏在内的微小裂缝,两者的区别只是 后者所受的张力较小,而引致的裂缝也较轻微。第一种引起的破裂明显,一 般可以在金相中测出,第二种只有在发展到一定程度后金相才可测。 (2)扭曲破裂失效 此种不良的可能性很多:按大类及表现可以分为两种: 第一种情况、SMT 阶段导致的破裂失效

如何解决多层片状陶介电容Байду номын сангаас失效问题?

多层片状陶介电容器由陶瓷介质、外部端电极、内部金属电极三种材料构 成,失效形式为金属电极和陶介之间层错,电气表现为受外力(如轻轻弯曲 板子或用烙铁头碰一下)和温度冲击(如烙铁焊接)时电容时好时坏。 多层片状陶介电容器具体不良可分为: 1、热击失效 2、曲破裂失效 3、原材失效三个大类 (1)热击失效模式 热击失效的原理是:在制造多层陶瓷电容时,使用各种兼容材料会导致内

当进行零件的取放尤其是 SMT 阶段零件取放时,取放的定中爪因为磨 损、对位不准确,倾斜等造成的。由定中爪集中起来的压力,会造成很大的 压力或切断率,继而形成破裂点。这些破裂现象一般为可见的表面裂缝,或 2 至 3 个电极间的内部破裂;表面破裂一般会沿着最强的压力线及陶瓷位移 的方向。 真空检拾头导致的损坏或破裂﹐一般会在芯片的表面形成一个圆形或半月 形的压痕面积﹐并带有不圆滑的边缘。此外﹐这个半月形或圆形的裂缝直经也 和吸头相吻合。

多层陶瓷外壳的可靠性设计和失效分析

多层陶瓷外壳的可靠性设计和失效分析时间:2007-03-13来源:发表评论进入论坛投稿1 引言多次陶瓷外壳以其优良的性能被广泛应应用于航天、航空、军事电子装备及民用投资类电子产品的集成电路和电子元器件的封装,常用的陶瓷外壳有集成电路陶瓷外壳,如D型(DIP)、F型(FP)、G型(PGA)、Q型(QFP)、C型(LCC)、BGA型等;混合集成电路陶瓷外壳,光电器件陶瓷外壳,微波器件陶瓷外壳,声表面波器件陶瓷外壳,晶体振荡器陶瓷外壳,固体继电器陶瓷外壳及各种传感器(如霍尔传感器)用陶瓷外壳等等。

多层陶瓷外壳采用多层陶瓷金属化共烧工艺进行生产。

多层陶瓷外壳分为高温共烧陶瓷外壳(HTCC)和低温共烧陶瓷外壳(LTCC)两类。

本文仅对高温共烧陶瓷外壳(HTCC)进行讨论。

多层陶瓷外壳由于其体积小、导热性好、密封性好、机械强度高、引起封装可靠性高而得到广泛应用,但是,使用中仍然会出现失效。

本文就多层陶瓷外壳的失效模式、失效机理和可靠性设计进行探讨。

2 多层陶瓷外壳的失效模式多层陶瓷外壳在生产和使用中出现的失效模式通常有以下几种:(1)在机械试验中出现陶瓷底座断裂失效;(2)在使用中出现绝缘电阻小于标准规定值,出现失效;中国可靠性论坛:/club(3)在使用中外壳出现断、短路失效;(4)在使用中出现外壳外引线脱落、或无引线外壳的引出端焊盘与外电路连接失效;(5)使用中出现电镀层锈蚀失效;(6)使用中出现密封失效;(7)键合和芯片剪切失效;(8)使用不当造成失效。

3 多层陶瓷外壳的失效机理分析3.1 陶瓷底座的断裂失效其主要失效机理如下:(1)由于所采用的陶瓷材料的抗弯强度不足;(2)在生产过程中偏离了规定的工艺参数;例如:层压中未将各层生陶瓷片压成一个整体,降低了陶瓷底座的机械强度,在烧结过程中,由于烧结温度过高或过低而造成陶瓷底座过烧和生烧,从而降低了陶瓷底座的机械强度所致;(3)由于结构设计错误,在设计外壳底座的底板时,底板取值太小,使底板过薄。

多层陶瓷电容器失效分析

多层陶瓷电容器失效分析多层陶瓷电容器的质量控制为一系统工程,首先必须对实际生产中的失效样品进行分析以确定失效的根本原因,在此基础上逐步提出改进措施并最终达到最优化的控制。

前言无源元件(passive component) 在电子产品中占有十分重要的地位。

虽然很多无源元件在整个电子产品中所占的物料价值并不高,但任何一个微不足道的元器件的失效都可能导致整个系统的失效。

一般电子产品中有源元器件(IC)和无源元件的比例约为1:10-20。

从该数据可以看出无源元件质量控制的重要性。

无源元件的类型很多,多层陶瓷电容器(MLCC)是其中最重要,也是用量最大的产品之一。

图1为MLCC的典型结构。

其中导体一般为Ag或AgPd,陶瓷介质一般为(SrBa)TiO3,多层陶瓷结构通过高温烧结而成。

器件端头镀层一般为烧结Ag/AgPd,然后制备一层Ni阻挡层(以阻挡内部Ag/AgPd材料,防止其和外部Sn发生反应),再在Ni层上制备Sn或SnPb 层用以焊接。

近年来,也出现了端头使用Cu的MLCC产品。

根据MLCC的电容数值及稳定性,MLCC划分出NP1、COG、X7R、Z5U等。

根据MLCC 的尺寸大小,可以分为1206,0805,0603,0402,0201等。

MLCC 的常见失效模式多层陶瓷电容器本身的内在可靠性十分优良,可以长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对其可靠性产生严重影响。

陶瓷多层电容器失效的原因分为外部因素和内在因素。

内在因素主要有以下几种:1.陶瓷介质内空洞(Voids)导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。

空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。

该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

2.烧结裂纹(firing crack)烧结裂纹常起源于一端电极,沿垂直方向扩展。

超薄层高容MLCC电特性与失效机理研究

超薄层高容MLCC电特性与失效机理研究摘要: 超薄层高容MLCC电容器是现代电子设备中广泛使用的关键元器件,具有体积小、容量大等优势。

然而,由于其薄型结构,其电特性和失效机理与传统MLCC电容器存在差异,需要进行深入研究。

本文通过对超薄层高容MLCC电容器的电特性和失效机理进行探究,旨在提供有关延长其使用寿命和提高可靠性的参考信息。

关键词:超薄层高容MLCC;电特性;失效机理分析引言:随着电子设备的不断发展,对高容量、小体积的电容器需求不断增加。

超薄层高容MLCC电容器因其出色的电性能,成为众多电子设备的首选。

然而,由于其特殊的结构和材料,超薄层高容MLCC电容器在电特性和失效机理方面存在一些独特的问题。

因此,对超薄层高容MLCC电容器的研究具有重要意义。

一、超薄层高容MLCC的基本原理和制备技术1.1多层陶瓷电容器(MLCC)简介多层陶瓷电容器(MLCC)是一种常见的电子元件,用于存储和释放电荷。

它由多个层状的陶瓷片和金属电极交替堆叠而成,形成多个并联的电容单元。

MLCC 具有优异的电容稳定性、高频特性和温度性能,因此广泛应用于电子设备中。

它通常具有小尺寸、高容量和低损耗等特点,适用于集成电路、通信设备、移动设备等多种应用领域。

MLCC的电容值可以从几个皮法到几百微法不等,且提供多种封装形式,如贴片封装和插入封装,以满足不同的设计需求。

1.2超薄层高容MLCC的设计原理超薄层高容MLCC(MLCC)是一种在有限空间内实现高电容的电子元件。

其设计原理主要基于以下几点。

首先,采用多层陶瓷片和金属电极的交替堆叠结构,以增加电容的堆积效应。

其次,通过选择高介电常数的陶瓷材料,提高单位体积内的电容值。

此外,超薄层设计将陶瓷片的厚度减小到极致,从而降低了构建电容层所需的空间,提高了电容密度。

同时,精确的陶瓷材料工艺和电极排布方式也对高容MLCC的性能起到关键作用。

超薄层高容MLCC的设计原理为在小尺寸的电子设备中提供高电容值的解决方案,满足了现代电子产品对高性能电容器的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 引言多层陶瓷外壳以其优良的性能被广泛应用于航天、航空、军事电子装备及民用投资类电子产品的集成电路和电子元器件的封装,常用的陶瓷外壳有集成电路陶瓷外壳,如D 型(DIP)、F 型(FP)、G 型(PGA)、Q 型(QFP)、C 型(LCC)、BGA 型等;混合集成电路陶瓷外壳,光电器件陶瓷外壳,微波器件陶瓷外壳,声表面波器件陶瓷外壳,晶体振荡器陶瓷外壳,固体继电器陶瓷外壳及各种传感器(如霍尔传感器)用陶瓷外壳等等。

多层陶瓷外壳采用多层陶瓷金属化共烧工艺进行生产。

多层陶瓷外壳分为高温共烧陶瓷外壳(HTCC)和低温共烧陶瓷外壳(LTCC)两类。

本文仅对高温共烧陶瓷外壳(HTCC)进行讨论。

多层陶瓷外壳由于其体积小、导热性好、密封性好、机械强度高、引起封装可靠性高而得到广泛应用,但是,使用中仍然会出现失效。

本文就多层陶瓷外壳的失效模式、失效机理和可靠性设计进行探讨。

2 多层陶瓷外壳的失效模式多层陶瓷外壳在生产和使用中出现的失效模式通常有以下几种:(1)在机械试验中出现陶瓷底座断裂失效;(2)在使用中出现绝缘电阻小于标准规定值,出现失效;(3)在使用中外壳出现断、短路失效;(4)在使用中出现外壳外引线脱落、或无引线外壳的引出端焊盘与外电路连接失效;(5)使用中出现电镀层锈蚀失效;(6)使用中出现密封失效;(7)键合和芯片剪切失效;(8)使用不当造成失效。

多层陶瓷外壳的失效机理分析3.1 陶瓷底座的断裂失效其主要失效机理如下:(1)由于所采用的陶瓷材料的抗弯强度不足;(2)在生产过程中偏离了规定的工艺参数;例如:层压中未将各层生陶瓷片压成一个整体,降低了陶瓷底座的机械强度,在烧结过程中,由于烧结温度过高或过低而造成陶瓷底座过烧和生烧,从而降低了陶瓷底座的机械强度所致;(3)由于结构设计错误,在设计外壳底座的底板时,底板取值太小,使底板过薄。

因此,产品在机械试验时,造成外壳芯腔部应力集中,从而出现外壳底座断裂失效。

3.2 绝缘电阻失效其主要失效机理如下:(1)所采用的陶瓷材料的体积电阻率和绝缘强度不够,使产品的绝缘电阻达不到标准规定的要求;(2)印刷生产过程中,偏离了规定的工艺参数,例如金属浆的黏度不符合规定或印刷机的工艺参数不对,使印刷线条之间发生短路或接近短路,导致绝缘电阻失效;(3)在印刷生产过程中,由于操作者不注意工艺卫生,造成印刷线条之间发生短路或接近短路,导致绝缘电阻失效;(4)在电镀后的清洗过程中,由于未充分清洗干净,残留的镀液电介质导致绝缘电阻值下降,导致绝缘电阻失效。

3.3 断、短路失效其主要失效机理如下:3.3.1 有引线外壳的断、短路失效(1)层间互连失效造成了外壳的断路失效,例如:互连孔金属化填料不足,层压时工艺参数不符合规定,形成分层现象,造成上下层之间不能连接,造成层间互连断路失效;(2)印刷金属化线路时,线间短路,引起了外壳短路失效。

例如:金属浆的黏度不符合规定或印刷机的工艺参数不对;操作者不注意工艺卫生,造成印刷线条之间发生短路,从而引起了外壳短路失效。

3.3.2 无引线外壳的断、短路失效(1)在平面印刷时,印刷线路与引出端通孔连接断路;引出端通孔孔壁金属化时,引出端通孔内壁挂浆不连续;在印刷底面引出端焊盘时,焊盘未与引出端通孔的金属浆连接,在层压时,由于层压工艺参数控制不当,使引出端通孔内分层使引出端通孔金属化产生断裂,因而造成了外壳的短路失效。

(2)印刷金属化线路时,线间短路,引起了外壳短路失效。

3.4 外引线脱落失效或无引线外壳的引出端焊盘与外电路连接失效其主要失效机理如下:3.4.1 有引线外壳的外引线脱落失效(1)钎焊引线的金属化焊盘的金属化强度不够,而造成这一问题的原因:一是金属化配方本身的金属化强度低,二是金属化层的厚度偏薄造成金属化强度低,三是外壳陶瓷底座在烧结时温度过高或过低造成金属化强度低;(2)陶瓷底座在钎焊前进行化学镀镍时,镀镍层偏薄,使焊料与金属化焊盘的浸润性差,导致引线的抗拉强度差;(3)钎焊工艺不符合要求,造成这一问题的原因:一是钎焊装配模具不符合要求使引线的装配偏离焊盘或未与焊盘接触到位,二是钎焊温度过高造成焊料流失或温度过低焊料熔融不够,这些问题均会造成外引线的抗拉强度差;(4)钎焊引线的焊料量不足,造成引线不能与焊盘完全钎焊好,降低了外引线的抗拉强度。

3.4.2 无引线外壳的引出端焊盘与外电路连接失效(1)引出端金属化焊盘的金属化强度不够,而造成这一问题的原因:一是金属化配方本身的金属化强度低,二是金属化层的厚度偏薄造成金属化强度低,三是外壳陶瓷底座在烧结时温度过高或过低造成金属化强度低;(2)在电镀中,由于镀金和镀镍层偏薄,使用户在钎焊时,金和镍很快与焊料熔为合金,导致焊料与金属化焊盘的浸润性差,从而使焊盘与外电路连接失效。

3.5 电镀层锈蚀失效其主要失效机理如下:(1)电镀配方选择不当或所用化学药品质量差,使镀液的杂质含量高,造成镀层内的杂质含量高,镀层的孔隙率高,抗腐蚀能力差;(2)电镀工艺或工艺控制不当,造成度层孔隙率高或镀层的均匀性差,造成电镀层失效;(3)电镀用纯水质量差,造成镀液中杂质含量高或清洗不干净,使电镀层质量及表面质量差,造成了电镀层失效;(4)镀层厚度设计不合理,使镀镍层和镀金层的抗腐蚀能力差、可焊性差、可键合性不好,造成电镀层失效。

3.6 密封性失效其主要失效机理如下:(1)布线印刷时,金属浆厚度太厚,层压时金属浆两边不能压密实,内引线两边漏气,造成密封失效;(2)层压前印刷好的生陶瓷片太干,使正常的层压工艺不能将产品压成一个密实的整体,层间漏气,从而造成密封失效;(3)层压工艺参数控制不当,使产品不能压成一个密实的整体,形成层间漏气,从而造成密封失效;(4)由于封接环表面平整度差,在采用焊料封盖时焊料不足以填满焊缝造成漏气,电镀质量差,焊料与封接环浸润性差造成漏气;(5)_______平行缝焊用盖板采用的材料厚度不当,退火工艺控制不好、电镀工艺控制不当,从而造成用户平封时,采用正常的平封工艺封盖时发生密封失效。

3.7 键合和芯片剪切失效其主要失效机理如下:(1)由于金属化强度低,在键合时,金属化层受到破坏,导致键合点剥离失效;其次,由于内引线和腔底的金属化表面平整度差,导致键合和芯片粘结强度差,引起失效;(2)由于外壳在电镀时,镀层厚度偏薄或镀层的均匀性差,使键合强度和芯片粘结强度差,造成键合和芯片剪切失效;(3)由于用户在使用中,键合工艺参数不当,造成键合失效;在芯片粘结时,焊料选用不当或粘结工艺参数不当造成芯片粘结强度差,造成失效。

3.8 使用不当造成失效其主要是机理为:用户使用过中,由于对外壳的性能及使用要求了解不够,在储存、使用过程中工艺控制不当,在检测、实验过程中方法不当,对外壳造成破坏性失效,例如,在使用过程中,直接用手接触外壳,手上的油污沾染在外壳上,从而造成绝缘电阻、镀层等失效,在试验过程中,由于使用的夹具不当,造成外壳机械强度失效等等。

4 多层陶瓷外壳的可靠性设计4.1 机械强度设计为了确保陶瓷外壳通过相关规定的机械试验,如恒定加速度、机械冲击、扫频振动等试验项目,不发生陶瓷底座断裂失效,在外壳的陶瓷材料、生产工艺和结构设计上采取以下措施:(1)为了避免由于采用的陶瓷材料的抗弯强度不够而产生陶瓷底座断裂失效,在研制的和生产陶瓷外壳所采用的陶瓷材料配方时,应采用抗弯强度高的陶瓷材料配方来研制和生产陶瓷外壳。

(2)为了避免工艺过程中,由于偏离工艺参数而造成降低陶瓷底座的机械强度,应严格规定各工艺过程中的各项参数,特别是层压和烧结工序的各项工艺参数,要求各工序在生产过程中严格遵守工艺纪律和操作规程,并对生产出来的在制品和半成品进行检验和试验,不得出现分层或"吸红"现象,从而确保陶瓷底座的机械强度满足规定要求。

(3)为了确保外壳的机械强度,在结构设计上应适当加厚底层瓷片厚度,以加强陶瓷外壳底座的机械强度。

4.2 绝缘电阻设计为了确保多层陶瓷外壳的绝缘,绝缘电阻要求≥2×1010Ω,避免外壳的绝缘电阻失效,在陶瓷外壳采用的陶瓷材料、生产工艺和工艺卫生上采取以下措施:(1)采用体积电阻率和绝缘强度高的陶瓷配方;(2)在印刷生产过程中,严格金属浆的配置工艺,使金属浆的黏度在规定的范围内;严格印刷操作参数的设定,严格操作规程,确保印刷线条符合要求;(3)严格工艺卫生,使印刷好的产品不出现线间短路的现象,加强工序检验,剔除不合格品;(4)在产品电镀完成后,应充分清洗、使残留的镀液降低到最少,确保产品的绝缘电阻符合产品标准规定的要求。

4.3 外壳通断的可靠性设计为了确保外壳的电连接符合设计要求,在生产过程中应采取以下措施:4.3.1 有引线外壳的断、短路可靠性设计(1)严格控制小孔填料浆的黏度及小孔填料的工艺参数,使每个小孔均填充满金属浆,确保互连孔连接的有效性;(2)严格层压工序的各项工艺参数,要求在生产过程中严格遵守工艺纪律和操作规程,确保通过层压使各层生陶瓷片压成一个整体,使互连孔连接有效;(3)严格工艺卫生,防止由于金属浆污染引起的短路;(4)加强印刷后的工序检验,剔除小孔填料不足、线间短路和层压分层等不合格品。

4.3.2 无引线外壳的断、短路可靠性设计(1)严格控制引出端通孔孔壁金属化浆料的黏度及引出端通孔孔壁金属化的工艺参数,使每个引出端通孔孔壁均匀地挂满金属浆,确保每个引出端通孔孔壁金属化的连续性;(2)严格层压工序的各项工艺参数,要求在生产过程中严格遵守工艺纪律和操作规程,确保通过层压使各层生陶瓷片压成一个整体,使引入端通孔孔壁金属化连接有效;(3)严格工艺卫生,防止由于金属浆污染引起的短路;(4)加强印刷后的工序检验,剔除内引线印刷线路和焊盘印刷与引出端通孔连接断路、引出端通孔内壁挂浆不连续、线间短路和层压分层等不合格品。

4.4 有引线外壳外引线的抗拉强度和无引线外壳的引出端焊盘可靠性设计为了保证外壳外引线的抗拉强度及无引线外壳引出端焊盘的可焊性要求,在生产过程中应采取以下措施;4.4.1 有引线外壳外引线抗拉强度可靠性设计www. 中国可靠性(1)选用金属化强度高的金属化浆料配方作为钎焊引线的金属化焊盘的金属化配方;严格控制印刷工艺,确保金属化层的厚度符合要求,严格控制陶瓷底座的烧结工艺,确保烧结温度等在规定的范围内,使金属化强度符合要求;(2)严格控制陶瓷底座的化学镀镍工艺,确保化学镀镍层符合要求;(3)严格检查外壳的钎焊装配模具,确保装配模具符合要求,装配时应保证陶瓷底座焊盘与外引线一一对应,不产生严重偏位,严格控制钎焊工艺,确保钎焊温度等参数在规定的范围内;(4)严格控制焊料量,确保引线钎焊符合要求。