非对称缸电液伺服系统分析和设计

对称阀控制非对称缸电液伺服系统建模分析

尸) 臼

— —

,

“

无 杆 腔活 塞有 效作 用 面 积 , 有杆 腔活 塞有 效 作用 面 积 ,

m

— —

式 ( . )所描 述 的伺 服 阀负 载流 量特 11 2 性 是 非线 性 的 。 系统 进行 动态 分析 时 , 对 必 须 将 这个 方程 线性 化 。 经过 线 性化 处理 后 的 负载 流量 特 性方 程为

出发 ,忽略 粘性力 和弹 性力 的影 响 , 各级 对 传 递 函数进 行简 化 , 整合 出对 称 阀控制 非对 称液 缸 电液伺服 系统 的传 递 函 。

l 液 压 动 力 机 构

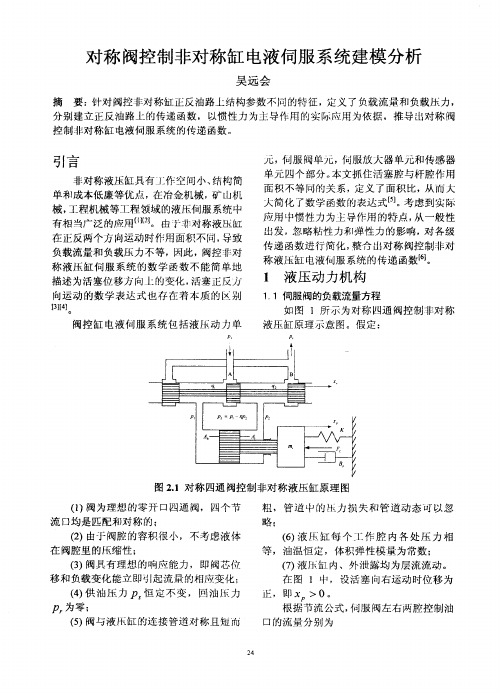

1 1伺服 阀的负载流量方程 . 如 图 1所 示 为对 称 四通 阀控制 非对 称 液压 缸原 理示 意 图。假 定 :

( .) 19

( .0 11 )

,

, , 出的流量 q 为 从 液 缸 同汕 腔流 U V ,

记 伺 服 阀 的负载 流量 为 q ,则有 【 , 3

q£= q 1 ( .1 11 )

J C

4 ~ 一 - C p)C

. ‘ 4 ・

ห้องสมุดไป่ตู้p

式 中 : C — — 液 缸 内 泄 露 系 数 ,

q= dx/P 2 CW 1 2 三 V

(2 1) ・

式 L : q — — 汕缸 尢 杆腔 流量 , m s } j q — — 油缸 有 杆腔 流量 , S C —流 量 系 数 ,无量 纲 — 节流 阀 口面 积梯 度 , m x 电液 伺 服 阀 阀芯 位 移 , m p—— . 度 , k m 油密 g P — — 汕源 压 力 , 尸 P — — 油缸 尢 杆腔 力 . Pa P — — 油 缸有 杆腔 压 力 , Pa 根据 流 量 的连 续性 , 呵写 山每个 液 缸 l 作腔 的流 量方 程 , 即 流 入液 缸 进 油腔 的流 量 g 为 + :+ c( )c . (・ 3

电气工程中电液伺服系统的建模与控制

电气工程中电液伺服系统的建模与控制电液伺服系统在电气工程中扮演着重要的角色,它是将电力和液压技术相结合的一种控制系统。

本文将探讨电液伺服系统的建模与控制方法,旨在帮助读者深入了解该系统的原理和应用。

1. 引言电液伺服系统是一种将电力与液压技术相结合的控制系统,它具有快速、精确以及大扭矩输出的特点,广泛应用于工业自动化领域。

该系统通常由液压执行机构、液压装置、电机、传感器以及控制器等组成。

2. 电液伺服系统的建模电液伺服系统的建模是理解系统行为和进行控制设计的重要基础。

一般来说,电液伺服系统的建模可以分为力平衡模型和压力平衡模型两种。

2.1 力平衡模型力平衡模型是基于力学平衡原理建立的,它通过分析液体在液压缸内的流动以及液压缸和负载之间的力平衡关系来描述系统行为。

该模型主要考虑了负载的机械特性以及阀门的开度对液体流量和压力的影响。

2.2 压力平衡模型压力平衡模型是基于流体的压力平衡原理建立的,它通过分析液体在液压缸内的流动以及阀门的开度对液体流量和压力的影响来描述系统行为。

该模型不考虑负载的机械特性,主要关注液体流动的特性以及阀门对压力的调节。

3. 电液伺服系统的控制电液伺服系统的控制主要包括位置控制、速度控制和力控制三种。

在控制设计中,通常使用比例积分微分(PID)控制器或模糊控制器来实现系统性能的改善。

3.1 位置控制位置控制是电液伺服系统中最常见的一种控制方式。

它通过控制液压缸的位置来实现对负载的准确控制。

在控制设计中,可以根据负载的特性选择适当的控制方法,如PID控制器或模糊控制器。

3.2 速度控制速度控制是电液伺服系统中实现对负载速度精确控制的一种方式。

在速度控制中,控制器通常根据传感器反馈的速度信号来调节液压缸的速度。

PID控制器常被用于速度控制中,通过调节比例、积分和微分参数来改善系统的响应性能。

3.3 力控制力控制是电液伺服系统中实现对负载施加特定力的控制方式。

在力控制中,控制器通常调节液压缸施加的力来满足特定的要求。

电液伺服系统的设计与实现

电液伺服系统的设计与实现随着科技的不断发展,机械设备的功能和性能要求也越来越高。

而在众多机械设备中,电液伺服系统以其优良的性能和高效的工作模式,已经成为了广泛应用的设备之一。

本文将就电液伺服系统的设计和实现进行讨论,以期提高其性能和工作效率。

一、电液伺服系统的组成电液伺服系统是由3个部分组成的:电子控制单元、电液传动系统和执行机构。

1. 电子控制单元电子控制单元包括控制器和信号处理器,控制器是整个系统的核心。

它可以接收来自传感器的反馈信息,根据内部程序计算出控制信号,并输出到执行机构,实现对执行机构的精确控制。

2. 电液传动系统电液传动系统是整个电液伺服系统的动力源,它包括电液转换器、电动机、泵、油箱、阀门等组成。

电动机通过传动装置,驱动泵产生压力液体,液体经过阀门进入执行机构,实现机械臂等动作。

3. 执行机构执行机构是电液伺服系统的输出节点,它通过接收液压驱动,转换为机械运动。

在典型的电液伺服系统中,执行机构通常包括液压缸、液压马达、液压单元等。

二、电液伺服系统的优点1. 精度高因为电液伺服系统可以接收来自传感器的反馈信息,根据内部程序计算出控制信号,并输出到执行机构,实现对执行机构的精确控制,所以其控制精度很高,可以满足高精密度机械设备的要求。

2. 动态性能好电液伺服系统的调节速度快,反应灵敏。

它不仅可以适应于各种工况的需要,而且可以根据需要进行控制和调节。

相比之下,其他传动系统难以满足这些要求。

3. 可扩展性强电液伺服系统的结构比较清晰,它根据要求可以进行功能扩展。

同时,它也可以与其他的控制系统进行集成,如PLC、CAN总线等。

三、电液伺服系统的设计电液伺服系统的设计必须根据所需的实际应用来进行,下面简单介绍了一些设计方法。

1. 系统参数计算电液伺服系统的设计一定要进行系统参数计算,以确保正确的系统工作。

主要包括负载惯性、运动速度、加速度、油液流量、泵、马达的型号、离合器等参数的计算。

2. 控制系统设计控制系统设计是电液伺服系统设计的核心问题。

阀控非对称缸电液伺服系统线性自抗扰控制

问题,本文提出了一种电液伺服系统线性自抗扰控制方法,利用线性扩张状态观测器实现综合扰动的实

时估计,并采用状态误差反馈控制律给予主动补偿,同时消除跟踪误差。证明了设计的线性扩张状态观

测器状态观测误差的收敛性。根据工程实际中的参数进行仿真研究,其结果表明这种控制方法能有效

抑制电液伺服系统中不确定性扰动,与PIT控制器相比具有较强的鲁棒性,并提高了位置跟踪精度。

181

匹配线性未知参数与非线性未知参数之间的耦合

问题,仿真 了该方法的有。方

[14]针

对电液位 服 存在的非线性、参数

问题,给出了 [15]为

自适应动态面控 设计方法O

电液控

中非线性不

数

的 ,提出了 滑模自适应控制方

,通过构建 的Lyapncov函数,设计了

自

适应控,给出了参数自适应律, 控 能oGDOURAEK等〔心 电液

收稿日期:201852-55 基金项目:山西省煤机重点科技攻关项目(MJ2014-02) 作者简介:金坤善(1778 -),男,博士研究生,主要研究方向为锻压设备及其先进控制技术;通信作者:宋建丽教授,E-maU:

sovgjianC@ bistu. edn. cn.

第44卷第3期

金坤善,等:阀控非对称缸电液伺服系统线性自抗扰控制

阀控非对称缸被动式电液力伺服系统的解耦控制研究

c o u p l i n g p r o b l e m.T a k i n g v a l v e c o n t r o l l e d a s y mm e t i r c a l c y l i n d e r p a s s i v e e l e c t r i c h y d r a u l i c s e l ' v o s y s t e m a s t h e r e s e a r c h o b j e c t ,i t s

L u o y a n g H e n a n 4 7 1 0 0 3 ,C h i n a )

Ab s t r a c t :T o s o l v e s u r p l u s f o r c e i n t e r f e r e n c e p r o b l e m o f p a s s i v e e l e c t i r c h y d r a u l i c s e Ⅳ0 s y s t e m,a c c o r d i n g t o t h e s y s t e m c h a r a c —

St u dy o n De c o u pl i n g Co nt r o l f o r Pa s s i v e El e c t r i c Hy d r a ul i c S e r v o S y s t e m wi t h Va l v e Co n t r o l l e d As y mm e t ic r a l Cy l i nd e r

2 0 1 3年 1 月

机床与液压

MACHI NE T 0OL & HYDRAUL I CS

J a n . 2 01 3

Vo 1 . 41 No .1

非对称伺服阀在阀控缸电液伺服系统中的应用

非对称伺服阀在阀控缸电液伺服系统中的应用摘要:非对称液压缸具有占用空间小、制造简单、成本低等优点,在液压系统中得到广泛应用。

但是,在液压伺服系统中,特别是在零开度伺服阀控制的阀控缸系统中,由于非对称液压缸活塞两侧的承载面积不同,当伺服阀芯在零开度附近摆动时,液压缸的两个腔室交替供油,活塞的运动方向交替变化。

此时液压缸的两个腔室会产生突然的压力跳变,导致系统振荡、爆炸,不仅影响系统的稳定性,还会导致系统无法正常工作,甚至导致液压。

在使用计算机仿真设计液压系统时,这个问题很容易被忽略,导致设计失败。

关键词:伺服阀;不对称液压缸;三通阀;分析一个实际零开口对称伺服阀控不对称液压缸的液压系统设计案例,对对称阀控制不对称液压缸进行了不相容性分析,明确系统产生“爆振”的原因,以及提出该设计失败后的改进方案。

一、对称四通伺服阀控制不对称液压缸可行性1.对称四通伺服阀控制不对称液压缸方程推导。

对称四通伺服阀控制不对称液压缸如图1所示。

图1对称四通伺服阀控制不对称液压缸图1中,L1、A1为液压缸无杆腔行程和有效工作面积;L2、A2为液压缸有杆腔行程和有效工作面积;V1、V2分别为液压缸无杆腔和有杆腔容积;p1、p2分别为液压缸无杆腔和有杆腔压力;vp1、vp2分别为活塞杆伸出与退回速度;∑F1、∑F2分别为活塞杆伸出时负载和退回时负载;q1、q2分别为液压缸无杆腔流量和有杆腔流量;q3为活塞杆外伸时伺服阀的回油流量;q4为活塞杆退回时伺服阀的回油流量;a1、a2、a3、a4为四通伺服阀各节流口的通流截面积;xp为液压缸活塞的位移;mt为活塞及其刚性联接件、油液及负载等效到活塞上的总质量;BP为活塞和负载的黏性阻尼系数;ps为四通伺服阀进油压力;xv为四通伺服阀阀芯位移。

当四通伺服阀为对称零开口阀时,为简化分析,不考虑油液的可压缩性和液压缸的泄漏,假设∑F为液压缸活塞上的总负载,FL为外负载,FC为摩擦力。

2.仿真设计的误区。

对称阀控非对称液压缸的电液比例位置控制系统建模与分析

文 章 编 号 :0 05 1 (0 70 —1 50 10 —8 1 2 0 )40 0 —5

对 称 阀控 非 对 称 液压 缸 的 电液 比例 位 置

控 制 系统 建 模 与 分 析

沈 瑜 ,高 晓 丁 ,王 筠

( 安 工 程 大 学 机 电工 程学 院 , 西 西安 7 0 4 ) 西 陕 1 0 8

第4 期

沈

瑜 等 : 称 阀 控 非 对 称 液 压 缸 的 电液 比 例 位 置 控 制 系 统 建 模 与 分 析 对

又Io I一d t VV Ap V 2 v 2 + =A 2 ‘ x

由于 泄漏 及其 液容 效应所 引 起 的流量 远小 于液 压 缸活 塞 运 动所 引起 的 流量 , 当忽 略 泄漏 及 其 液 容效

以可 以作 为一个 二 阶环节 并建 立数 学模 型 , 传递 函数 可 以简化 为 :

1

G s 一丁—去_ ( )

2

T,

() 2

式 中 , 一衔 铁 及 弹 簧 的 固有 频 率.

’ 2 2 2 四边滑 阀流 量压 力方 程 . .

+ I

(J £T

+ 1 I ^

量,

比例 阀一 般 多 为 正 重 叠 阀. 为

简化 分析 , 两 点 假 设 : 1 阀结 构 作 () 理 想 对称 ;2 能源压 力恒 定. ()

ห้องสมุดไป่ตู้

图 3 阀控缸一 负载 原理 图

图 3所示 为 四边 滑 阀控非 对称 液压 缸组 成 的动 力 机 构 示 意 图 , 它

电液 比例位置 控 制系 统 由控 制器 、 比例 放 大器 、 液压 泵 、 比例 方 向阀 、 压缸 、 载 以及 位移 传 感 器组 液 负

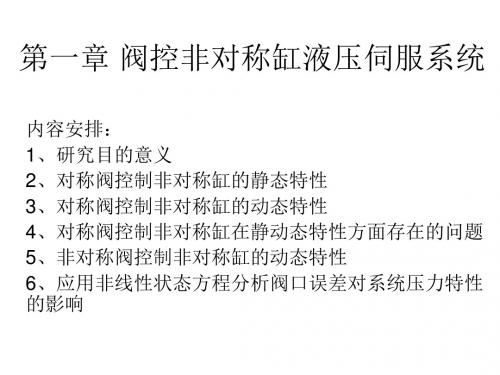

第1章阀控非对称缸液压伺服系统2

1

1 n

压差 P1 0

15

10 P2 ,P2',P20

5

0

-2

-1

0

1

FL (N )

有杆腔压力变化

2

3

10 4

P2

Ps

FL / 1 n

A1

P20

PS 1

FL A1 n

P' Ps FL / A1

2

1 n

P2 0

P1(MPa) P2(MPa)

阀与缸不完全匹配( m≠n )

xv 0

p1气蚀条件

p1超压条件

n3

m2

Ps A1

FL m2

Ps A1

( p1限制条件)

(1 n

p2超压条件

n2

)Ps A1

;

FL

P As 1 (p2限制条件)

p2气蚀条件

p' 1

气蚀条件

p1' 超压条件

xv 0

nPs

A1

FL

(1

n m2

n3 m2

)Ps

A1

nPs A1 FL n2 Ps A1

1.0 0.75 0.5 0.25

0

FL=APL (PL/PS) 1 (PSA)

QL Cd wxv

1 (Ps

xv xv

PL )

Q0 Cd wxvmax

1 Ps

QL xv 1 xv PL

Q0 xvmax

xv Ps

V0 (Q0(Qmax-))

b、对称阀控非对称缸输出特性

v=Q1/A1 V0max+

电液伺服系统的优化设计与控制研究

电液伺服系统的优化设计与控制研究概述电液伺服系统是一种将电力与液压技术相结合的控制系统,能够实现高精度、快速响应的运动控制。

在工业自动化、航空航天等领域有广泛的应用。

本文将围绕电液伺服系统的优化设计与控制展开研究,深入探讨相关技术和方法。

一、电液伺服系统的组成与工作原理电液伺服系统由电气控制部分和液压执行部分组成。

电气控制部分包括传感器、控制器、电动机等,液压执行部分包括液压阀、液压缸等。

电液伺服系统的工作原理是通过电气信号控制液压系统的动作,实现位置、速度、力矩等的精确控制。

二、电液伺服系统的优化设计电液伺服系统的优化设计是提高系统性能、减少能耗和延长使用寿命的重要环节。

主要包括以下几个方面的工作:1. 参数优化:通过对系统参数的合理设计和选择,提高系统的控制性能。

包括选取合适的电动机、液压阀、液压缸等,并确定其参数值,以满足系统的需求。

2. 结构优化:通过对系统结构的调整和优化,减少系统的复杂性和能耗。

可以采用流量分配器、减压阀等组件来改善系统的性能。

同时,还需要考虑系统的可维护性和可靠性。

3. 控制算法优化:选用合适的控制算法,优化系统的响应速度、稳定性和精度。

常用的控制算法包括比例控制、积分控制、PID控制等。

还可以采用模型预测控制、自适应控制等高级控制方法,提高系统的性能。

三、电液伺服系统的控制研究电液伺服系统的控制是其研究的核心内容。

在实际应用中,为了满足不同的控制需求,需要研究和开发相应的控制方法和技术。

以下是几个常见的控制研究方向:1. 位置控制:电液伺服系统可以实现高精度的位置控制。

可以通过采用编码器等传感器,将位置信号反馈给控制器进行闭环控制。

同时,还可以采用滤波器、补偿器等技术,减少位置误差和振荡现象。

2. 力矩控制:对于需要精确控制力矩的应用场景,如机械臂、液压切割等,通过采用力传感器等设备,可以实现对力矩的精确控制。

需要研究合适的力矩控制算法和技术,提高系统的控制精度。

对称四通阀控非对称液压缸伺服系统动态特性研究

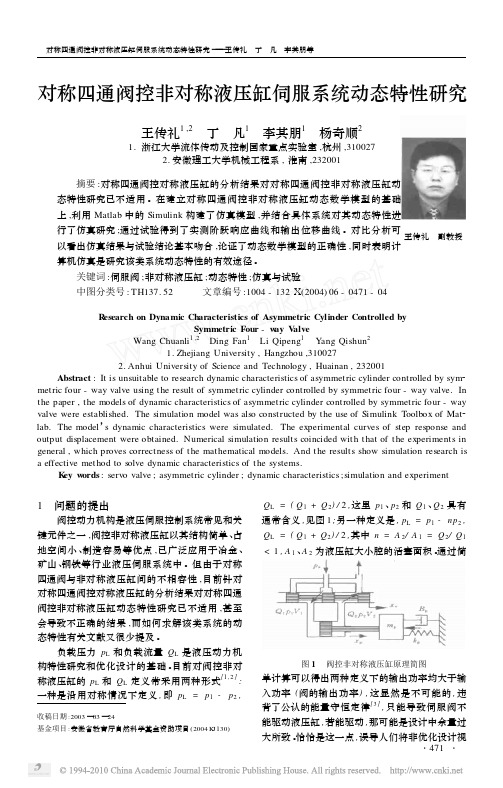

摘要 : 对称四通阀控对称液压缸的分析结果对对称四通阀控非对称液压缸动 态特性研究已不适用 。在建立对称四通阀控非对称液压缸动态数学模型的基础 上 ,利用 Matlab 中的 Simulink 构建了仿真模型 , 并结合具体系统对其动态特性进 行了仿真研究 ; 通过试验得到了实测阶跃响应曲线和输出位移曲线 。对比分析可 以看出仿真结果与试验结论基本吻合 ,论证了动态数学模型的正确性 ,同时表明计 算机仿真是研究该类系统动态特性的有效途径 。 关键词 : 伺服阀 ; 非对称液压缸 ; 动态特性 ; 仿真与试验 中图分类号 : TH137. 52 文章编号 :1004 - 132 Ⅹ( 2004) 06 - 0471 - 04

FJ x p = 0 FM =

¨

・ ¨ (・ x p / | x p | ) FD x p ≠0

式中 , m p 、 B p 分别为活塞和负载折算到活塞上的总质量 与总阻尼系数 ; kp 为负载的弹簧刚度 ; x p 为液压缸位移 ;

FL 为外负载力 ; FM 为摩擦力 。

以上方程完全描述了对称四通阀控非对称液 压缸的动态特性 , 是动态特性研究和建立仿真模 型的基础 。

本文在对对称四通阀控非对称液压缸建模的基础上所得结论对该类系统的设计具有一定的指导意义分别为活塞和负载折算到活塞上的总质量与总阻尼系数kp为负载的弹簧刚度fl为外负载力fm为摩擦力以上方程完全描述了对称四通阀控非对称液压缸的动态特性是动态特性研究和建立仿真模型的基础动态特性的数学描述假定阀匹配对称仿真分析仿真模型matlabsimulink为系统仿真提供了强大且不考虑管道的动态损失则对称四通阀控非对称液压缸的动态特性可由伺服阀流量方程伺服阀液压缸流量连续方程和液压缸力平衡方程等描述伺服阀流量方程按照根据数学模型可直接建立系统的仿真模型为若干个子系统

阀控非对称缸电液伺服系统控制策略研究_张业建

光器中读取2个溜板的位置,到达起点后补偿系统计算误差补偿量进行补偿。

本研究共作了3个补偿加工实验,即补偿加工圆柱面;补偿加工端面;补偿加工球面。

由于没有高精度测量设备,补偿加工前后球面的轮廓指标在量上进行比较很困难,但补偿加工圆柱面的圆柱度误差(长100mm )比不补偿提高了90%(为0.12μm);补偿加工端面平面度误差比不补偿提高了90%(为0.10μm )。

随着时间的推移,需要调整误差模型时,可不重新辨识U (x )和U (z ),因为它的变化只占误差补偿量的很小部分,这样可大大减少辨识时间。

3 结论实验结果表明,所研制的误差补偿系统能大幅度提高原有车床样机的加工精度。

该补偿控制系统不改变原数控系统的硬件结构和软件程序,误差建模简单易行,补偿精度高,周期性调整方便。

如果把误差补偿控制系统融合于数控系统,由数控系统统一管理,结构会更紧凑。

这也证明了误差补偿技术是误差避免策略的有利补充,是进一步提高加工精度的有效手段。

参考文献1 N nishig uchi T ,Koizumi Y .CIR P ,1991,40(1):367~3702 Li C J,Li S Y.A SM E J o urnal o f Enginee ring for In-dustry ,1992,14(11):476~4803 John C .Ziege rt J o urnal of Intellig ent M anufa cturing ,1994,5:143~151(编辑 马尧发)王清明 男,1966年生。

哈尔滨工业大学(哈尔滨市 150001)机电工程学院博士研究生。

主要研究方向:数控技术、机械加工中在线测量与误差补偿技术及超精密加工技术等。

已发表论文7篇。

卢泽声 梁迎春 哈尔滨市 150001 哈尔滨工业大学阀控非对称缸电液伺服系统控制策略研究张业建 博士研究生张业建 李洪人 摘要 为克服阀控非对称液压缸电液伺服系统的本质非线性,改善系统的动态性能,根据液压缸活塞杆的不同运动方向分别给出相应的三维模糊控制器来控制该系统,在实验中使用压力反馈的方法来提高系统的阻尼比,实验表明这种方法不仅有效地解决了系统的不对称性,而且改善了系统的动态性能。

电液伺服系统的性能分析与优化设计

电液伺服系统的性能分析与优化设计电液伺服系统是一种应用广泛的控制系统,广泛应用于工业自动化、航天航空、机械制造等领域。

本文将对电液伺服系统的性能进行分析,并提出优化设计的方法。

首先,我们来看电液伺服系统的基本组成。

它由液压执行器、电液传动装置、控制器和传感器组成。

液压执行器负责将电能转化为机械能,电液传动装置通过液压介质传递能量,控制器根据传感器的反馈信号调节系统的输出。

电液伺服系统的性能指标主要包括响应速度、稳定性和精度。

响应速度是指系统对输入信号的快速响应能力,通常用调整时间和超调量来衡量。

稳定性是指系统在工作过程中能够保持稳定的输出。

精度是指系统输出与给定值之间的偏差。

对于电液伺服系统的性能分析,我们首先要考虑的是系统的动态响应。

在设计过程中,通过对系统进行数学建模,并利用控制理论和方法来分析系统的频率响应和传递函数。

通过对系统的闭环传递函数进行稳定性分析,可以确定系统的闭环稳定区域,并设计合适的控制器来保持稳定。

其次,要考虑电液伺服系统的稳定性问题。

在控制系统的设计中,我们通常使用根轨迹和Bode图等方法来分析系统的稳定性。

根轨迹是由系统的传递函数所决定的,它描述了系统在不同参数下的闭环稳定性特性。

Bode图则提供了系统的幅频响应和相频响应。

最后,我们要关注电液伺服系统的精度。

在实际应用中,由于系统的非线性因素和环境干扰,系统的输出往往与给定值之间会存在一定的误差。

为了提高系统的精度,可以采用补偿措施,例如使用预测控制、模糊控制等方法。

针对电液伺服系统的性能分析,我们可以提出一些优化设计的方法。

首先,对系统的动态特性进行仿真分析,通过调整系统的参数来优化系统的动态响应。

其次,合理选择传感器和控制器,以提高系统的稳定性。

最后,对系统的非线性因素进行建模与补偿,以提高系统的精度。

总之,电液伺服系统的性能分析和优化设计是一个复杂而关键的过程。

通过对系统的动态响应、稳定性和精度进行分析和优化,可以提高系统的控制精度和效率。

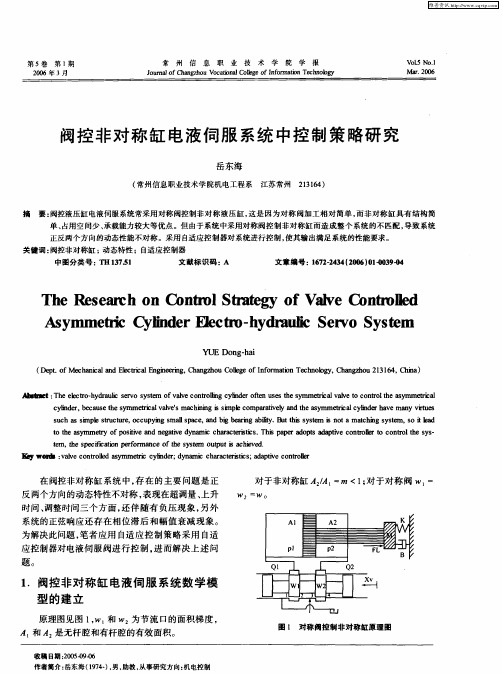

阀控非对称缸电液伺服系统中控制策略研究

在 阀控非 对称 缸 系 统 中 , 在 的主 要 问题 是 正 存 反 两个 方 向的动态特 性不 对称 , 表现 在超调 量 、 升 上 时间 、 调整时 间三个 方 面 , 伴 随有 负压 现 象 , 外 还 另

对于 非对称 缸 A 。 2 =m <l对 于 对称 阀 W。 ; =

Ma . O 6 r2 o

阀控 非对 称 缸 电液伺 服 系统 中控 制策 略研 究

岳东 海

( 常州信息职业技术学 院机电工程系 江苏 常州 23 6 ) 1 14

摘

要: 阀控液压缸电液伺服系统 常采用 对称 阀控制非 对称液 压缸 , 是因 为对 称 阀加工 相对 简单 , 这 而非对称缸 具有结 构简 单、 占用空间少 、 承载能力较大等优点 。但 由于系统 中采用对称阀控制非对称缸 而造成整 个系统 的不 匹配 , 导致 系统 正反两个 方向的动态性能不对称 。采用 自适应控制器对系统进 行控 制 , 使其输出满足系统的性能要求 。

YUE n h i Do g- a

( D印Io c a i l n b aE g er g Cll h uC lg f nomao eh o g , hn zo 1 4 C ma .f Mehn aadE c l n - e. , IIz 0 oee fr t nT c n l y C agh u2 36 , h ) c m m ag l oI i o 1

c l d r b c u e te s mm er a av ’ ma h m h pec mp r t e n e a y yi e , e a s y n h ti l leS c - i s n l o a ai l a d t s mmerc l yid rh v n iu s c v gs vy h tia l e a ema y vr e c n t

电液伺服控制系统的设计

电液伺服控制系统的设计————————————————————————————————作者:————————————————————————————————日期:2电液伺服控制系统的设计与仿真引言电液伺服系统具有响应速度快、输出功率大、控制精确性高等突出优点,因而在航空航天、军事、冶金、交通、工程机械等领域得到广泛应用。

随着电液伺服阀的诞生,使液压伺服技术进入了电液伺服时代,其应用领域也得到广泛的扩展。

随着液压系统逐渐趋于复杂和对液压系统仿真要求的不断提高,传统的利用微分方程和差分方程建模进行动态特性仿真的方法已经不能满足需要。

因此,利用AMESim、Matlab/Simulink等仿真软件对电液伺服控制系统进行动态仿真,对于改进系统的设计以及提高液压系统的可靠性都具有重要意义。

1 液压系统动态特性研究概述随着液压技术的不断发展与进步和应用领域与范围的不断扩大,系统柔性化与各种性能要求更高,采用传统的以完成执行机构预定动作循环和限于系统静态性能的系统设计远远不能满足要求。

因此,现代液压系统设计研究人员对系统动态特性进行研究,了解和掌握液压系统动态工作特性与参数变化,以提高系统的响应特性、控制精度以及工作可靠性,是非常必要的。

1.1 液压系统动态特性简述液压系统动态特性是其在失去原来平衡状态到达新的平衡状态过程中所表现出来的特性,原因主要是由传动与控制系统的过程变化以及外界干扰引起的。

在此过程中,系统各参变量随时间变化性能的好坏,决定系统动态特性的优劣。

系统动态特性主要表现为稳定性(系统中压力瞬间峰值与波动情况)以及过渡过程品质(执行、控制机构的响应品质和响应速度)问题。

液压系统动态特性的研究方法主要有传递函数分析法、模拟仿真法、实验研究法和数字仿真法等。

数字仿真法是利用计算机技术研究液压系统动态特性的一种方法。

先是建立液压系统动态过程的数字模型——状态方程,然后在计算机上求出系统中主要变量在动态过程的时域解。

电液位置伺服控制系统设计方法

电液位置伺服控制系统设计方法本文将介绍电液位置伺服控制系统设计的方法,并针对其中的几个关键环节进行详细说明。

一、系统建模几何方法是通过几何分析来建立系统的几何关系方程,例如通过机械结构的分析来推导出负载移动和油液角位移的关系。

物理方法是通过物理定律和原理来建立系统的动态方程,例如利用牛顿第二定律和液压力学原理来推导出系统的动态方程。

数学方法是通过系统的输入和输出响应数据来建立系统的数学模型,例如通过实验数据拟合出系统的传递函数或状态空间模型。

二、控制策略选择在电液位置伺服控制系统中,常用的控制策略包括PID控制、模糊控制和自适应控制等。

PID控制是最常用的控制策略之一,通过调节比例、积分和微分三个控制参数来实现位置控制。

PID控制具有简单、稳定的特点,适用于许多工业领域。

模糊控制是一种基于模糊逻辑的控制策略,能够处理非线性、模糊的系统。

模糊控制通过建立模糊规则和模糊推理机制来实现控制。

自适应控制是一种根据系统状态和参数变化进行自动调节的控制策略。

自适应控制能够实时调节控制参数,以适应系统的变化。

根据具体的系统动态特性和控制性能要求,选择适合的控制策略。

三、控制器设计根据选定的控制策略,设计合适的控制器参数,例如PID控制中的比例、积分和微分参数。

控制器参数的选择通常通过试验和调整得到,常用的方法包括试探法、经验法和优化算法。

试探法是最常用的方法,通过对控制器参数进行调整,观察系统的响应,找到最佳的控制参数。

经验法是通过工程经验来选择控制器参数,常用的经验法包括Ziegler-Nichols 方法和Chien-Hrones-Reswick 方法等。

优化算法是一种通过优化方法来寻找最优控制参数的方法,例如遗传算法、粒子群算法等。

四、系统仿真和调试在设计完成后,应进行系统仿真和调试,以验证系统的性能和稳定性。

系统仿真可以通过利用系统的数学模型,使用仿真软件(如Matlab/Simulink)进行。

仿真可以帮助设计人员评估系统的性能,并对控制器参数进行进一步调整。

阀控不对称缸电液伺服系统的PI观测器设计

Design of PI observer for Electro-H ydraulic Valve-Controlled Single Rod Cylinder Servo System

FAN Zi—rong (School of Coal Engineering,Shanxi Datong University,Datong Shanxi 037003,China)

气和液压两方面 的特长 。近年来 ,电液伺服 系统的故 障诊断 其进行线性化处理 ,近 似求 出 了它的传 递 函数 ,并 将转 换为

研 究 已 成 为 热 点 ,引 起 了 国 内 外 很 多 学 者 的关 注 。诊 断 状 态 空 间 形 式 ,之 后设 计 了 PI观 测 器 ,由于 PI观 测 器 含 有 比

ABSTR ACT :In order to effectively detect faults of electro-hydraulie valve-controlled single rod cylinder servo sys- ten with complex,nonlinear and multi-parameter, a design m ethod for PI observer with hi【gh f reedom is proposed. Firstly,a linear system model is built.The PI observer is designed to estimate the system output via linear m atrix ine—

quality.The estimation results and unknown input are joined in the contro1.The system can track t he reference mod—

四通阀控非对称液压缸微分前馈伺服控制方法分析

四通阀控非对称液压缸微分前馈伺服控制方法分析

冯占祥

【期刊名称】《现代制造技术与装备》

【年(卷),期】2024(60)1

【摘要】非对称液压缸的左右两腔有效面积不同,导致其动态特性和控制策略相较于对称液压缸更为复杂,提出四通阀控非对称液压缸微分前馈伺服控制方法。

建立四通阀控非对称液压缸的数学模型作为被控对象,设计一个微分前馈控制器应用于伺服系统,根据输入指令和反馈信号实时调整四通阀的开度,实现对非对称液压缸的控制。

实验结果表明,设计方法下阀控非对称缸伺服系统跟随响应曲线的滞后时间为0.024 s,幅值衰减5%,在伺服系统控制要求的允许范围内。

【总页数】3页(P185-187)

【作者】冯占祥

【作者单位】张家口宣化华泰矿冶机械有限公司

【正文语种】中文

【中图分类】TP2

【相关文献】

1.对称四通阀控非对称液压缸伺服系统动态特性研究

2.基于非对称阀控非对称液压缸的前馈干扰补偿器设计

3.基于对称四通阀控非对称液压缸的电液比例位置控制系统建模与仿真

4.四通阀控非对称液压缸伺服系统的动态特性

5.四通阀控非对称液压缸系统控制器优化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

非对称电液伺服阀控制非对称缸系统仿真分析

非对称电液伺服阀控制非对称缸系统仿真分析

吴广益

【期刊名称】《机械工程与自动化》

【年(卷),期】2016(000)004

【摘要】重新定义了非对称阀控制非对称缸系统的负载压力和负载流量,推导出液压缸正、反向运动时的数学模型和传递函数,同时运用MATLAB/Simulink对工程案例进行仿真分析,得出位移响应曲线和负载大小对液压缸位移的影响关系。

【总页数】4页(P74-77)

【作者】吴广益

【作者单位】德州职业技术学院,山东德州 253034

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.非对称阀控制非对称缸位置伺服系统理论分析与试验研究 [J], 李漠;任好玲

2.匹配非对称阀控制非对称缸系统特性分析 [J], 张尚盈

3.基于MATIAB SIMULINK非对称阀控非对称液压缸控制系统的仿真分析 [J], 李东君

4.非对称阀控制非对称缸系统的静态及动态特性分析 [J], 王栋梁;李洪人;李春萍

5.带补偿因子的双模糊控制在电液伺服阀控非对称缸系统上的应用研究 [J], 彭辉;王军政;沈伟;李多扬

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

np s + FL / A1 p1 = p = 1+ n

' 1

p s − FL / A1 p2 = p = 1+ n

' 2

∆P =0 1

∆P2=0

压力突跳不存在了

哈工大电液所 IEST Lihr@

10

15

15

P2 (MPa )

P1 (MPa )

10 5 0 -2 -1 0 1 FL (N ) 2 3 104 P1 ,P 1 ' ,P10

n Ps + FL / A1 P = 1 + n3

3 ' 1

液压缸换向时压力突变值为: 无杆腔:

2 nP (1 − n ) ' s ∆P 1 = P 1 −P 1 = 1 + n3

有杆腔:

2 (1 ) P − n ' s ∆P2 = P2 − P2 = 1 + n3

7

哈工大电液所 IEST Lihr@

无杆腔:

有杆腔:

哈工大电液所 IEST Lihr@

12

15

15

10

p'

1

10

p

1

P1(MPa)

5

P2(MPa)

P2' 5 P 0

2

0

-5 -2

-1

0

1 FL(N)

2

3 x 104

-5 -2

-1

0

1 FL(N)

2

3 x 104

液压缸无杆腔的压力变化(m≠n)

液压缸有杆腔的压力变化(m≠n)

2.1对称阀控制非对缸系统的结构原理

v FL(=mLg) mL

w1 =w2 =w3 =w4 = w

A2 / A1= n < 1

A Q1 (Q1')

A2

P2 (P2') w=4h

A—A h 或 Xv w=2h h

A1 P1 (P1')

Q2 (Q2')

4 A

1

2

3

PS

P0

5

阀控非对称缸原理图

哈工大电液所 IEST Lihr@

2

ρ

P1′ =

C d wx v A1

2 (nPs + PL1 ) 3 ρ (1 + n )

哈工大电液所 IEST Lihr@

19

v=Q1/A1 V0max+

1 PSA1 FL0= (1-n) 2

气蚀区 FL=0 -nPSA1 -n3PSA1 0

-0.25 -0.5 -0.75 -1.0

稳态时力平衡方程P FL A 1−P 2 A2 =哈工大电液所 IEST Lihr@

6

经过推导可得Xv>0时两腔压力

n Ps + FL / A1 P 1 = 1 + n3

3

同理,可得Xv<0时两腔压力

n 2 ( Ps − FL / A1 ) P2 = 3 1+ n

2 P − n FL / A1 ' s P2 = 3 1+ n

10

P2 , P2', P20

5 0 -2

×

-1

0 1 FL (N )

2

×

3 10 4

无杆腔压力变化(m=n)

有杆腔压力变化(m=n)

可见,液压缸两腔压力不再受运动方向影响,换向时的压力突变消 失,系统能够承受的负载变化范围变大。完全匹配的非对称阀控制非 对称缸从根本上消除了非对称缸对系统压力特性带来的不利影响。

xv > 0 xv < 0

(2). 当m=n(即完全匹配的非对称阀控非对称缸)时,有效负载范围为:

− nPs A1 ≤ FL ≤ Ps A1

n < 1且m﹥n(是一种不完全匹配的非对称阀控制非对称缸)时, (3). 当m < 1 ,

有效负载范围为:

n3 − 2 Ps A1 ≤ FL ≤ Ps A1 m 3 n − nP A ≤ F ≤ (1 − n + ) Ps A1 s 1 L 2 m

《机床与液压》第三届技术研讨会 专题报告

非对称缸电液伺服系统 分析和设计

李洪人 教授 2008年11月 哈尔滨工业大学 电液伺服仿真与试验系统研究所 哈工大电液所 IEST Lihr@

1

报告要点:

1 非对称缸电液伺服系统研究意义 2 阀控非对称缸系统静态特性分析(压力特性,输出特性,可适应 负载变化范围、最佳负载匹配设计) 3 阀控非对称缸系统传递函数建模简介及应用传递函数分析和设计 实际系统应注意的四个问题 4 对称阀控非对称缸系统静态、动态特性存在的若干问题 5 非对称阀控制非对称缸系统的非线性状态方程建模 6 应用非线性状态方程分析阀口误差对系统压力特性的影响 7 小结

当活塞杆缩回(Xv <0),

Q1′ C d w1 xv v′ = = A1 A1

C wx P1′ = d 1 v A1 ρ 2

2m 2 (nPs + PL ) 3 2 ρ (n + m )

令Q0、v0为FL=0和xv=xvmax(xv﹥0)时,阀的空载最大流量和活 塞杆的空载最大速度(伸出速度)为:

1.0 0.75 0.5 0.25

(1-n+n3)PSA1 PSA1 超压区

FL

nV0max+

对称阀控非对称缸系统输出特性曲线

哈工大电液所 IEST Lihr@

20

2.6.3非对称阀控制非对称缸的输出特性 当活塞杆伸出(Xv >0),

C wx Q v = 1 = d 1 v A1 A1 C wx ( Ps − P1 ) = d 1 v A1 ρ 2 2m 2 ( Ps − PL ) 3 2 ρ (n + m )

17

2.6阀控非对称缸的输出特性(压力-流量特性或负载速度-力特性) 2.6.1对称阀控制对称缸的输出特性 液压缸为对称缸时,流量方程可写成:

V=QL/A (QL/Q0)

V0 + (Q0(Qmax+))

QL

Cd wxv

xv ( Ps − PL ) ρ xv 1

-1

FL0=0 (-PSA) 0

-0.25

高压蓄能器

安全阀组 A B

伺服阀

P0 低压蓄能器

PS

防气蚀装置原理图

哈工大电液所 IEST Lihr@

9

2.4非对称阀控制非对称缸的压力特性 为了从根本上改善液压系统压力特性,建议采用非对称阀控制非对称缸 2.4.1阀与缸完全匹配的情况 阀的节流窗口面积梯度比与缸的面积比相等(m=n),这时两腔压力为

3

1.2非对称缸电液伺服系统的特点

非对称缸电液伺服系统远比对称缸系统复杂,控制起来存在许多问题。 ①换向压力突跳问题,易出现气蚀和超压现象; ②两个方向上系统动特性不对称。

分析与设计方法与对称缸电液伺服系统不同

哈工大电液所 IEST Lihr@

4

二、 阀控非对称缸系统的静态特性

可见压力突跳比对称阀控制非对称缸时好得多,但不如完全匹 配的非对称阀控制非对称缸好,液压缸能够承受的负载范围比对称 阀有所增大。

哈工大电液所 IEST Lihr@

13

2.5阀控非对称缸系统适应的负载变化范围 要求液压缸两腔不出现气蚀和超压现象 ,这时阀控非对称缸所承受的 负载的变化应限制在一定范围内。 (活塞杆伸出)时, 经推导,当 xv > 0 负载 FL 的变化范围限制在

1.0 0.75 0.5 0.25 1 (PSA)

FL=APL (PL/PS)

Q0 = Cd wxv max

1

ρ

Ps

-0.5 -0.75 -1.0

xv xv PL QL 1− = Q0 xv max xv Ps

V0 (Q0(Qmax-))

对称阀控持对称缸输出特性

18

哈工大电液所 IEST Lihr@

哈工大电液所 IEST Lihr@

11

2.4.2阀与缸不完全匹配的情况 实际应用时,可能采用与缸的不对称度不完全匹配的非对称阀(m≠n) 当活塞杆运动方向改变时,两腔压力变化为:

2 2 n ( m − n ) Ps ' ∆P 1 = P 1 −P 1 = n3 + m 2

2 2 ( m − n ) Ps ' ∆P2 = P2 − P2 = n3 + m 2

p2 超压条件 p2气蚀条件

p1' 气蚀条件

p1' 超压条件

( p1 限制条件) ( p2 限制条件)

'

'

哈工大电液所 IEST Lihr@

14

针对阀控非对称缸可能出现的四种情况加以讨论: (1). 当m=1(即对称阀控制非对称缸)时,有效负载范围为:

3 − n Ps A1 ≤ FL ≤ Ps A1 3 − nPs A1 ≤ FL ≤ (1 − n + n ) Ps A1

xv > 0 xv < 0

可见,完全匹配的非对称阀―非对称缸系统的承载能力最大, 不完全匹配的非对称阀―非对称缸系统次之,对称阀―非对称缸系 统的承载能力最差。这一承载能力,可从阀控非对称缸的压力-负 载曲线上看出来。

哈工大电液所 IEST Lihr@

16

以对称阀控制非对称缸为例,其压力特性如图所示

2.2对称阀控制非对称缸时的压力突跳

ps p0

4

1

2

3

xv

当Xv>0,阀进出油口的节 流方程为:

q1 p1 A1

q2 p2 A2 V2

L − y0

= Q1 Cd wxv

M