复合材料RTM模具的制备

碳纤维增强复合材料hp-rtm成型工艺及孔隙控制研究

碳纤维增强复合材料hp-rtm成型工艺及孔隙控制研究碳纤维增强复合材料(CFRP)是一种具有优异性能的材料,被广泛应用于航空航天、汽车制造、船舶制造和体育器材等领域。

其中,HP-RTM(High-Pressure Resin Transfer Molding,高压树脂转移成型)是一种常用的CFRP成型工艺。

本文将对HP-RTM工艺及孔隙控制进行研究。

HP-RTM工艺属于封闭式模具成型方法,其中包括母模、子模和螺旋开关等。

首先,在模具中布置纤维预浸料和加热元件,然后将两个模具合拢,经过压力施加和树脂注射,使树脂充分浸润纤维,并且通过加热元件进行硬化。

最后,将模具分开,取出成型件。

HP-RTM工艺具有以下优点:1.成型速度快。

树脂注射压力高,注射时间短,加热硬化时间也短,可以提高生产效率。

2.成型件的质量稳定。

由于高压注射,树脂能够充分浸润纤维,可以获得性能均匀一致的成型件。

3.可以生产复杂结构的零件。

HP-RTM工艺适用于生产具有复杂几何形状的零件,如整体翼板和车身结构。

HP-RTM工艺也存在一些问题,其中最重要的是控制成型过程中的孔隙问题。

孔隙是指CFRP制品中的小空洞或气泡,会降低成型件的强度和耐久性。

孔隙的形成主要有两个方面的原因,一是树脂注射过程中的气体积聚,二是纤维预浸料中的气体气泡。

为了解决孔隙问题,可以采取以下措施:1.控制树脂注射过程。

增加注射压力和注射速度可以减少气体积聚,同时在注射前进行真空处理也是有效的手段。

2.优化纤维预浸料的制备工艺。

提高纤维预浸料的浸润性和挤出性可以降低气泡的生成。

3.采用树酯成型树脂(Resin Transfer Molding,RTM)前驱体。

RTM前驱体在注射过程中可以释放出溶剂,减少气泡的形成。

4.模具结构的优化设计。

增加模具表面的喷嘴和逃孔,提高树脂的流动性,减少气体积聚的产生。

在实际应用中,HP-RTM成型工艺及孔隙控制研究还需要进一步探索和完善,特别是对孔隙形成机理的深入研究和优化控制方法的开发。

碳纤维增强复合材料hp-rtm成型工艺及孔隙控制研究

碳纤维增强复合材料(CFRP)是一种结构轻、强度高的先进材料,广泛应用于航空航天、汽车、体育器材等领域。

其中,HP-RTM (高压快速反应注射成型)是一种常用的CFRP复合材料成型工艺,它可以实现高质量、高效率的制造,并具有良好的孔隙控制能力。

HP-RTM成型工艺的基本步骤如下:1.模具准备:首先,准备一个具有所需形状和尺寸的模具,通常使用金属材料制作。

模具表面需要经过处理以提高表面平整度和表面润滑性,以便于后续注塑过程。

2.预制准备:根据需要,预先制备好所需的干预产物,即CFRP的纤维布和树脂浸润材料。

纤维布通常采用碳纤维预浸料,其中已经预先浸渍了树脂。

此外,还可以在纤维布上涂覆树脂胶粘剂以实现更好的树脂流动性和浸润性能。

3.注塑过程:将预制准备好的纤维布放置在模具的合适位置,然后将模具封闭。

接下来,通过高压注塑机将树脂推入模具内,使其浸润纤维布。

注塑过程中,高压和高温有利于树脂的流动和浸润性能提高。

4.固化过程:完成树脂注塑后,模具中的复合材料需要经过固化过程。

这一步主要是通过控制温度和时间来使树脂完全固化。

通常,温度较高且持续一定时间可以确保固化反应的充分进行。

在HP-RTM成型过程中,孔隙控制是一个关键的技术难题。

孔隙是指复合材料中的气体或液体空隙,对材料的强度和可靠性有不良影响。

为了控制孔隙的生成,研究人员采取了以下措施:1.注塑条件优化:通过调整注塑过程中的参数,如注塑温度、压力和时间,以提高树脂的浸润性能和流动性,减少气体捕获和孔隙形成。

2.模具设计和表面处理:合理设计模具结构,使得树脂在注塑过程中能够均匀分布并填充纤维布,减少树脂注塑过程中的空隙和气体捕获。

同时,模具表面的润滑处理可以减少树脂在模具表面的附着,并更好地填充纤维布。

3.树脂配方优化:通过调整树脂配方和添加剂,改善树脂的流动性和抗气泡性能,减少孔隙的生成。

常见的方法包括添加表面活性剂和消泡剂。

4.气体抽真空处理:在注塑过程中,通过在模具中抽真空来减少气体的含量,并帮助树脂充分浸润纤维布,减少孔隙的产生。

RTM树脂传递模塑料成型工艺经典实用

我国手糊玻璃钢成型工艺因质量、强度、 成本、环保、清洁等综合方面的要求,已经开 始由敞开式手糊工艺过渡到闭模成型工艺。近 几年,该工艺在汽车配件、风电制品、船舶游 艇等相关领域部分企业得以应用,部分或者全 部代替了传统手糊工艺。

•RTM树脂传递模塑料成型工艺

模具的工装夹具设计

在RTM模具中限位销是控制产品的厚度和上下模吻合

•RTM树脂传递模塑料成型工艺

•RTM树脂传递模塑料成型工艺

谢谢!

•RTM树脂传递模塑料成型工艺

铰链式搭扣合模

铰链 搭扣紧固

•RTM树脂传递模塑料成型工艺

铰链

油缸举升上模, 并限位

注胶口和排气口的位置

1、中心注入 2、四周注入 四周浇注可以比中心浇注充模时间减少60%以上,孔隙率可 以比之降低25%以上,同时也能提高一定的力学性能。 另外还有真空辅助和充模时间的控制。

•RTM树脂传递模塑料成型工艺

上下模完全靠螺栓锁 紧至上下定位销完全吻合

定位销完全吻合

•RTM树脂传递模塑料成型工艺

RTM-注射

注射压力小便于树脂流动注射压 力高便于气体的排出。 注射温度和树脂的黏度

注射温度低和树脂黏度低便于树 脂的流动。 注射压力低注射温度可以高点

•RTM树脂传递模塑料成型工艺

RTM-固化

固化过程:凝胶阶段、定型阶段(硬化阶段)、熟化阶段(完 全固化阶段) 固化控制:通过调控树脂胶液中的固化剂含量和固化温度来控 制固化度

•RTM树脂传递模塑料成型工艺

胶衣准备

铺层

合模

模具 准备

脱模

固化

树脂 注射

后处理

检验

制品

RTM成型工艺流程图

•RTM树脂传递模塑料成型工艺

rtm工艺技术

rtm工艺技术RTM工艺技术(Resin Transfer Molding)是一种常用的复合材料成型工艺,特点是能够在较低压力下快速并均匀地将树脂注入预先放置好的纤维增强材料中,形成复合材料制品。

RTM工艺的主要步骤包括模具准备、纤维预制件放置、树脂注入、充模、加压、固化和后续处理等。

首先,在RTM工艺中,模具的设计和准备非常关键。

模具应具备良好的密封性能,以确保树脂能够被注入到纤维增强材料之中,同时还要考虑产品的成型形状和尺寸等要求。

通常采用金属或者复合材料制作的模具,以确保模具梯度热容、寿命和承压能力等要求。

在纤维预制件放置阶段,要将预制好的纤维增强材料放置到模具中,并注意纤维的排布和叠放方式。

通常采用布料或者纱线叠放方式,以便在注塑过程中获得更好的力学性能和成型效果。

注塑阶段是整个RTM工艺中最重要的部分。

在注塑过程中,树脂根据模具的形状和尺寸慢慢注入到纤维增强材料中。

通常采用真空或者低压力的方式,以确保树脂能够均匀地填充到整个模具中。

与传统注塑成型相比,RTM工艺能够更好地控制树脂的流动速度和填充程度,从而获得更好的成型效果。

充模和加压阶段是为了确保树脂能够充分渗透到纤维增强材料之中,并消除空气泡。

通过加压,可以提高树脂的渗透速度和纤维增强材料的固化性能,从而获得更高的强度和耐久性。

固化阶段是将树脂完全固化,使纤维增强材料和树脂成为一个整体。

通常采用热固化或者光固化的方式,通过加热或者紫外线照射等方法,使树脂固化并与纤维增强材料牢固地结合在一起。

固化后的制品具有较高的强度、刚度和耐腐蚀性能,适用于各种工程应用。

最后,进行后续处理,如切割、修整、表面处理和涂装等,以获得符合要求的最终产品。

总之,RTM工艺技术是一种先进的复合材料成型工艺,具有成型效果好、成本低、产量高的优点。

通过合理选择纤维增强材料和树脂、优化模具设计、精确控制注塑和固化参数等,可以生产出符合要求的复合材料制品。

随着科学技术的不断发展,RTM工艺技术也将在航空航天、汽车工业、建筑业和体育用品等领域得到广泛应用。

RTM-模压工艺制备厚截面复合材料研究

目录摘要 (i)第一章绪论 (1)1.1 树脂传递模塑工艺(RTM)及其衍生工艺概述 (1)1.1.1树脂传递模塑工艺 (2)1.1.2 软模辅助RTM工艺 (3)1.1.3 真空辅助RTM工艺(VARTM) (4)1.1.4 高压RTM工艺(HP-RTM) (5)1.2 RTM-模压工艺及其研究进展 (6)1.2.1 RTM-模压工艺基本原理及特点 (7)1.2.2 RTM-模压工艺国内外研究现状 (7)1.2.3 RTM-模压工艺的关键工艺参数及其影响 (8)1.3 本文选题依据及研究内容 (10)第二章RTM-模压工艺制备厚截面复合材料试验方案设计及试样制备 (12)2.1 主要实验材料与仪器设备 (12)2.1.1树脂体系的选择 (12)2.1.2增强材料的选择 (13)2.1.3主要实验仪器设备 (15)2.2 正交试验方案设计 (15)2.3 RTM-模压工艺制备厚截面复合材料的工艺流程 (16)2.4 复合材料性能测试与表征方法 (18)第三章RTM-模压工艺用模具分析及设计 (22)3.1 RTM-模压模具设计方案 (22)3.2 RTM-模压工艺用模具的基本性能要求及设计方案 (23)3.2.1 RTM-模压工艺用模具的基本性能要求 (23)3.2.2 模具材料的选择 (23)3.2.3 模具结构的设计 (25)3.3 RTM-模压工艺模具受力分析及尺寸确定 (29)3.4模具加工与检测 (33)3.5本章小结 (36)第四章RTM-模压工艺制备厚截面复合材料性能分析 (38)4.1 正交试验分析及参数优化 (38)4.1.2结果分析与参数优化 (38)4.2RTM-模压工艺制备厚截面复合材料力学性能分析 (43)4.2.1制备异形厚截面复合材料 (43)4.2.2厚截面复合材料的弯曲性能 (44)4.2.3 厚截面复合材料的压缩性能 (46)4.2.4厚截面复合材料的层间剪切强度 (48)4.3RTM-模压工艺制备厚截面制品孔隙率计算与分析 (50)4.3.1复合材料的孔隙率计算 (50)4.3.2RTM-模压工艺制备复合材料的孔隙率分析 (51)4.3.3小结 (52)4.4RTM-模压工艺制备厚截面制品断面形貌分析 (52)4.4.1厚截面复合材料横截面的SEM分析 (52)4.4.2厚截面复合材料弯曲破坏断裂面的SEM分析 (53)4.4.3厚截面复合材料压缩破坏断裂面的SEM分析 (55)4.4.4厚截面复合材料层间剪切破坏断裂面的SEM分析 (56)4.5本章小结 (57)第五章结论与展望 (59)5.1全文总结 (59)5.2 研究展望 (60)致谢 (61)参考文献 (63)作者在学期间取得的学术成果 (68)表2.1 实验所采用的树脂体系 (12)表2.2 树脂体系室温(25℃)的基本性能参数 (13)表2.3 常用玻璃纤维的性能[62] (14)表2.4 实验中E玻纤主要性能参数 (15)表2.5 实验设备 (15)表2.6 试验因素及水平 (16)表2.7 正交表 (16)表3.1 常见模具材料的特点 (24)表3.2 常见模具材料的适用范围 (24)表3.3 45号钢常温下的基本性能 (25)表3.4 模具材料的基本性能 (33)表4.1 正交试验结果 (38)表4.2 试样的弯曲强度和弯曲模量 (45)表4.3 试样的压缩强度和压缩模量 (47)表4.4 试样的层间剪切强度 (49)表4.5 主要测试数据 (50)表4.6 试样的孔隙率 (51)图1.1 RTM工艺流程简图 (2)图1.2 软模辅助RTM工艺原理示意图 (4)图1.3 VARTM工艺原理示意图 (5)图1.4 VIMP工艺原理示意图 (5)图1.5 HP-RTM原理示意图 (6)图1.6 RTM-模压工艺原理示意图 (7)图2.1 环氧EP CYD-128/70#酸酐60℃时的粘度-时间特性曲线 (13)图2.2 环氧EP CYD-128/70#酸酐80℃时的粘度-时间特性曲线 (13)图2.3 斜纹布及其示意图 (14)图2.4 RTM-模压工艺工艺的基本流程 (16)图2.5 经过处理的RTM-模压平板模具 (17)图2.6 纤维增强体的铺放 (17)图2.7 定位螺杆 (17)图2.8 热电偶位置示意图 (18)图2.9 试验采用的固化制度 (18)图2.10 复合材料层间剪切力试样的形状及尺寸 (20)图2.11 排水法测量密度装置 (20)图3.1 常见RTM-模压模具设计方案 (23)图3.2 平板构件模具的流道设计 (26)图3.3 异形构件模具进胶口、出胶口及流道设计 (26)图3.4 压缩密封原理图 (27)图3.5 活塞系统结构图 (28)图3.6 两种密封方式示意图 (28)图3.7 限位方式示意图 (29)图3.8 阳模受力位置 (30)图3.9 网格划分及阳模位移云图 (31)图3.10 网格划分及阴模位移云图 (32)图3.11 异形模具剖面图 (33)图3.12 平板构件模具的主要尺寸 (34)图3.13 异形构件模具的主要尺寸 (35)图3.14 平板构件模具实物图 (36)图3.15 异形模具实物图 (36)图4.2 因素和参数对试样压缩性能的影响权重和影响情况 (39)图4.3 因素和参数对试样剪切性能的影响权重和影响情况 (40)图4.4 因素和参数对试样孔隙率的影响权重和影响情况 (40)图4.5 不同参数对复合材料性能的影响 (42)图4.6 不同参数组合下四种性能的比较 (43)图4.7 异形构件 (44)图4.8 厚截面复合材料板弯曲性能测试及破坏试样 (45)图4.9 不同平面RTM-模压试样的弯曲强度和弯曲模量变化曲线 (46)图4.10 厚截面复合材料板压缩性能测试及破坏试样 (47)图4.11 不同平面RTM-模压试样的弯曲强度和弯曲模量变化曲线 (48)图4.12 厚截面复合材料板弯曲性能测试及破坏试样 (49)图4.13 不同平面RTM-模压试样的层间剪切强度变化曲线 (50)图4.14 两种工艺试样孔隙率的比较 (51)图4.15 不同平面试样孔隙率变化曲线 (51)图4.16 试样的截面扫描电镜图 (53)图4.17 试样上下弯曲破坏断裂面扫描电镜图 (55)图4.18 试样压缩破坏断裂面扫描电镜图 (56)图4.19 试样剪切破坏断裂面扫描电镜图 (57)摘要采用传统RTM及其衍生工艺制备的复合材料制品的纤维体积分数较低(一般为40%),孔隙率难以有效降低,限制了复合材料性能的充分发挥和工艺的推广应用,尤其难以应用于制备高纤维体积分数的厚截面复合材料主承力结构件。

复合材料液体成型分类

复合材料液体成型分类

复合材料液体成型是一种制备复合材料的方法,液体成型可以

根据不同的工艺和原理进行分类。

主要的液体成型方法包括压模注

射成型(RTM)、真空辅助树脂浸渍成型(VARTM)、压模挤出成型(RTM)等。

首先,压模注射成型(RTM)是一种常见的液体成型方法,其工

艺流程是将预先切割好的纤维预形状放置在模具中,然后通过模具

封闭,注入树脂,树脂充满整个模具,最后经过固化,得到成型件。

其次,真空辅助树脂浸渍成型(VARTM)是一种利用真空辅助进

行树脂浸渍的液体成型方法,其工艺流程是在放置纤维预形状后,

利用真空将模具内的空气抽出,然后注入树脂,树脂在真空作用下

充满整个模具,最后经过固化,得到成型件。

此外,压模挤出成型(RTM)是一种将纤维和树脂预浸料放置在

模具中,然后通过挤出机将材料挤出,经过模具成型,最后经过固化,得到成型件。

除了上述三种常见的液体成型方法外,还有其他液体成型方法,

如真空压力成型(VIP)、真空注射成型(VIM)等,它们都是根据不同的工艺和原理进行分类的。

总的来说,液体成型方法是一种制备复合材料的重要工艺,不同的液体成型方法在工艺流程、成型效果和适用范围等方面有所不同,可以根据具体的需求选择合适的液体成型方法。

复合材料stm成型工艺流程

复合材料stm成型工艺流程英文回答:Composite materials are widely used in various industries due to their high strength-to-weight ratio and excellent mechanical properties. The process of shaping composite materials using the resin transfer molding (RTM) technique involves several steps.First, a mold is prepared according to the desired shape of the final product. The mold is typically made of metal or composite materials and is carefully designed to ensure proper flow of the resin throughout the mold cavity.Next, the mold is prepared by applying a release agent to prevent the composite material from sticking to the mold surface. This is important to ensure easy removal of the finished product from the mold after the molding process.After the mold preparation, the composite material isprepared. This usually involves the impregnation of reinforcing fibers with a resin matrix. The fibers can be made of carbon, glass, or aramid, depending on the specific requirements of the application. The resin matrix can be epoxy, polyester, or other compatible materials.Once the composite material is ready, it is placed into the mold cavity. The mold is then closed and clamped to ensure a tight seal. The next step is the injection of the resin into the mold cavity. This can be done under pressure to ensure proper impregnation of the fibers and to minimize voids in the final product.After the resin injection, the mold is kept under pressure and at an elevated temperature to facilitate the curing of the resin. This is known as the curing or consolidation stage. The curing process can take several hours or even days, depending on the specific resin system used.Once the resin has cured, the mold is opened, and the finished product is removed. The excess flash or trim isthen removed, and any necessary finishing operations, such as sanding or painting, are carried out.In summary, the process of shaping composite materials using the RTM technique involves mold preparation, composite material preparation, resin injection, curing, and finishing operations. This process allows for the production of complex and high-performance composite parts.中文回答:复合材料由于其高强度与轻重量比以及优异的力学性能,在各个行业中得到广泛应用。

rtm工艺流程

rtm工艺流程RTM工艺流程RTM(Resin Transfer Molding)是一种常用的复合材料成型工艺,广泛应用于航空航天、汽车、船舶等领域。

本文将介绍RTM工艺的流程及其特点。

一、工艺流程概述RTM工艺是一种封闭模具内注塑的工艺,主要包括以下几个步骤:1. 模具准备:首先,根据产品的形状和尺寸要求,制作模具。

模具可以采用金属或复合材料制成,具有良好的密封性和耐高温性能。

2. 布料预处理:在RTM工艺中,通常使用预浸料(prepreg)作为增强材料。

预浸料是一种纤维增强树脂复合材料,需要在成型前进行预处理。

预处理包括解冻、切割和堆叠等步骤,以确保预浸料的性能和质量。

3. 模具封闭:将预处理好的布料堆叠在模具的一侧,然后将模具封闭。

模具的封闭可以采用机械夹紧或真空吸附等方式,以确保模具内的压力和温度稳定。

4. 树脂注入:在模具封闭后,通过注射设备将树脂注入模具内。

树脂可以是热固性树脂,如环氧树脂或聚酯树脂。

注入过程需要控制注射速度和压力,以确保树脂充分渗透纤维增强材料。

5. 固化成型:树脂注入后,需要进行固化过程。

固化可以通过热固化或光固化等方式进行。

固化时间和温度需要根据树脂的性质和产品要求进行控制。

6. 模具开启:在树脂固化后,打开模具,取出成型件。

成型件具有优良的力学性能和表面质量。

二、RTM工艺的特点RTM工艺相比其他成型工艺具有以下特点:1. 成型件质量高:由于RTM工艺采用封闭模具,可以有效控制树脂的渗透和固化过程,从而获得高质量的成型件。

2. 复杂形状成型:RTM工艺适用于复杂形状的产品制造,可以满足各种工程要求。

3. 纤维含量高:RTM工艺可以实现高纤维含量的复合材料制造,提高产品的强度和刚度。

4. 自动化程度高:RTM工艺可以实现自动化生产,提高生产效率和一致性。

5. 环保节能:RTM工艺中的树脂可以回收再利用,减少了废料的产生,符合环保要求。

总结:RTM工艺是一种先进的复合材料成型工艺,具有高质量、适用于复杂形状、高纤维含量、自动化程度高和环保节能等特点。

rtm成型工艺技术

rtm成型工艺技术RTM(Resin Transfer Molding)成型工艺技术是一种在复合材料制造中常用的工艺技术,通过将预浸料注入模具中,使其在高压下固化成型。

以下是关于RTM成型工艺技术的详细介绍。

RTM成型工艺技术是一种集注塑成型和压缩成型为一体的复合材料成型工艺。

该工艺以模具为基础,通过将环氧树脂及其增强材料预浸料注入模具中,并施加一定的压力,使预浸料在模具内部充分浸透并固化。

与传统成型工艺相比,RTM成型具有高成型质量、高成型效率、低成本和环保等优点。

RTM成型工艺技术可以应用于各种复合材料制品的生产,特别是结构性和高强度要求的制品。

例如,飞机、汽车、船舶、建筑等领域的复合材料零部件都可以采用RTM成型工艺进行制造。

此外,RTM工艺还可以灵活地生产各种复材件,如复材齿轮、复材托架等。

RTM成型工艺的关键是模具的设计和制造。

模具必须具备良好的密封性和耐压性能,以确保预浸料在注入过程中不会泄漏。

此外,模具的开关设计也很重要,以确保成品能够顺利脱模。

因此,模具的制造需要高精度的加工和高耐磨的材料。

RTM成型工艺的关键步骤包括预浸料的配料、模具的准备、预热和注射、压力施加和固化等。

在制造过程中,预浸料需要在一定的温度下预热,以改善流动性并减少预浸料中的空气。

然后,预热的预浸料通过注射设备注入到模具中,同时施加一定的压力以保证预浸料充分浸透。

最后,固化过程中,通过加热或其他方法使预浸料固化,并获得最终产品。

RTM成型工艺技术具有许多优点。

首先,由于采用了大型模具和注射设备,RTM工艺可以高效地进行大规模生产,提高生产效率。

其次,由于预浸料中的树脂是事先注入的,可以较好地控制纤维的含量和取向,从而使得制品具有更高的强度和刚度。

此外,由于预浸料中的树脂经过事先预热,因此也能在注入过程中更好地充满空气孔隙,减少产品的缺陷率。

然而,RTM成型工艺也存在一些挑战和限制。

首先,由于需要大型模具和注射设备,设备投资和生产成本相对较高。

rtm成型工艺过程

rtm成型工艺过程

RTM(Resin Transfer Molding)是一种常用的复合材料成型工艺,主要用于生产复材零部件。

RTM成型工艺包含以下几个步骤:

1.模具制备:根据产品的设计要求,制作适用于RTM成型的模具。

通常使用金属或者复合材料制造的模具。

2.面层制备:将预浸料(prepreg)或者无纺布等面层材料剪裁成所需形状和尺寸。

3.模具装备:将面层材料放置在模具的一侧,保持模具清洁。

4.预制:将需要使用的纤维束定位在模具中,并按照设计要求进行预配置,通常采用预定位工具如夹具等,以确保纤维束的定位精准。

5.闭模:将两半模具闭合,并确保模具密封。

通常采用安全和可控的方法进行模具闭合,以防止树脂泄漏。

6.树脂注入:在成型开始前,通过开启充注阀门,将树脂注入模具中。

注入时使用低压或者真空吸引树脂进入纤维束,以确保树脂充分浸润纤维。

7.充注:树脂在模具内浸润纤维的过程中,需要保持一定的注入压力和速度,以确保树脂充分填充整个模具。

8.固化:树脂在充注完成后开始固化。

根据树脂的性质和设计要求,可以通过提高温度、加热模具或者添加固化剂等方法来促进树脂的固化。

9.开模:待树脂完全固化后,打开模具,取出成型件。

10.修整:对成型件进行修整,如去除多余的材料、修整边缘等。

预浸料模压成型工艺

预浸料模压成型工艺预浸料模压成型工艺(RTM)是一种常用于复合材料制造的生产工艺,通常应用于制造高性能的复合材料零部件。

这种工艺结合了预浸料技术和模压工艺,能够实现复杂形状的零部件制造,同时确保材料的均匀性和强度。

在RTM工艺中,首先需要准备预浸料。

预浸料是指预先浸渍了树脂的纤维增强材料,通常使用碳纤维、玻璃纤维等作为增强材料,再将其浸渍在树脂中。

这种预浸料在搅拌和真空处理之后,可用于模压成型。

预浸料的质量和性能对成品的质量至关重要,因此制备过程需严格控制,以确保材料的均匀性和一致性。

在实际生产中,RTM工艺通常分为几个步骤。

首先,将预浸料放置在放置在模具中,并施加压力以确保材料填充模具。

随后,将模具置入加热压力机中,树脂在高温和高压的环境下固化。

在固化过程中,树脂会流动并填充整个模具空间,确保最终成品的均匀性。

RTM工艺具有许多优势。

首先,由于预浸料预先浸渍了树脂,因此可以精确控制树脂含量,从而确保成品的性能。

其次,RTM工艺适用于大批量生产,能够快速且有效地制造复合材料零部件。

此外,由于模具可以被重复使用,因此RTM工艺也具有较低的模具成本。

但与此同时,RTM工艺也存在一些挑战。

例如,由于需要加热和加压,工艺周期较长,生产效率不如其他成型工艺。

此外,对于复杂形状的零部件,可能需要设计复杂的模具,增加了制造成本和复杂性。

因此,在选择制造工艺时,需要综合考虑产品要求、成本和生产效率等因素。

总的来说,预浸料模压成型工艺是一种广泛应用于复合材料制造领域的高性能成型工艺,能够实现复杂形状零部件的制造,同时确保产品的质量和性能。

随着材料和工艺的不断进步,预浸料模压成型工艺将在未来得到更广泛的应用,并为复合材料制造带来更多可能性。

1。

共注射RTM制备承载隔热防热一体化复合材料

共注射RTM制备承载隔热防热一体化复合材料一、本文概述随着科技的快速发展,高性能复合材料在航空航天、汽车制造、能源等领域的应用日益广泛。

特别是在极端环境下,对材料的隔热防热性能提出了更高要求。

共注射RTM(Resin Transfer Molding)技术作为一种先进的复合材料成型工艺,因其具有高效、高精度、低成本等优点,在制备承载隔热防热一体化复合材料方面展现出巨大潜力。

本文旨在探讨共注射RTM技术在制备承载隔热防热一体化复合材料中的应用,分析其制备原理、工艺流程、性能特点,并展望其未来的发展前景。

本文将介绍共注射RTM技术的基本原理和工艺流程,包括原料选择、模具设计、注射成型等关键步骤。

重点分析共注射RTM制备承载隔热防热一体化复合材料的性能特点,如力学性能、隔热性能、防热性能等,并通过实验验证其有效性。

结合国内外研究现状,展望共注射RTM技术在未来复合材料领域的发展趋势和应用前景。

本文的研究对于推动承载隔热防热一体化复合材料的制备技术与应用发展具有重要意义。

二、共注射RTM技术基础共注射RTM(Resin Transfer Molding,树脂传递模塑)技术是一种先进的复合材料成型工艺,它通过精确控制树脂和增强材料的混合与分布,实现了复合材料内部结构的优化。

该技术结合了传统RTM 工艺的高效性和注射成型的精确性,为制造承载隔热防热一体化复合材料提供了有力的技术支持。

共注射RTM技术的基本原理是将液态树脂通过注射的方式,在增强材料(如纤维预制体)中流动并浸润,随后在模具中固化成型。

在这个过程中,液态树脂与增强材料之间发生相互作用,形成具有优异力学性能和隔热防热性能的复合材料。

与传统RTM工艺相比,共注射RTM技术能够更精确地控制树脂的分布和浸润程度,从而进一步提高复合材料的性能。

在实施共注射RTM技术时,需要选择合适的树脂体系、增强材料以及注射工艺参数。

树脂体系的选择应考虑到复合材料的性能要求、加工性能以及成本等因素。

rtm工艺和模压法

rtm工艺和模压法

RTM工艺是指树脂传输模塑工艺(Resin Transfer Molding),是一种用于复合材料制造的成型工艺。

在RTM工艺中,预先铺设好

的纤维增强材料(如玻璃纤维、碳纤维等)被放置在模具中,然后

通过负压将树脂注入到模具中,使得树脂浸透纤维增强材料,最终

形成所需的零件或构件。

RTM工艺通常用于制造复杂形状的零件,

具有成本低、生产周期短、成型精度高等优点。

而模压法是一种常见的塑料成型工艺,也被称为压缩成型。

在

模压法中,塑料颗粒被加热至熔化状态后,被注入到模具中,然后

施加压力使其充分填充模具并冷却固化,最终得到所需的塑料制品。

模压法适用于生产各种尺寸和形状的塑料制品,具有成本低、生产

效率高、制品密度均匀等优点。

从工艺原理来看,RTM工艺注重树脂的浸透和充填,适用于复

合材料的生产;而模压法则是通过加热塑料颗粒使其熔化后填充模具,适用于塑料制品的生产。

从应用领域来看,RTM工艺主要应用

于航空航天、汽车、船舶等领域,而模压法则广泛应用于塑料制品

制造行业。

总的来说,RTM工艺和模压法都是常见的成型工艺,它们各自适用于不同的材料和产品领域,具有各自独特的优点和适用范围。

rtm成型工艺流程

rtm成型工艺流程

RTM(Resin Transfer Molding)成型工艺流程是一种通过成型

覆膜技术,使用压力将预浸层纤维材料浸渍于合适的树脂中来制造复合材料制品的工艺。

RTM成型工艺流程一般包括以下几个步骤:

1. 制备模具:根据产品设计要求,制作出适合的模具。

模具可以包括一个或者多个腔室,根据产品的复杂程度决定。

2. 准备纤维预浸料:将纤维材料与树脂进行匹配,并将其浸泡在树脂中,以获取预浸层纤维材料。

3. 关闭模具:将两个模具部分合拢,确保密封。

4. 注入树脂:通过在模具中施加压力,将树脂从预先确定的入口注入模具中。

5. 充填纤维:随着树脂的注入,树脂会在模具中渗透纤维材料,充填整个模腔。

6. 固化树脂:当树脂注入完毕后,施加固化条件,例如温度和压力等,使树脂固化。

7. 模具开启:固化完毕后,打开模具,取出模具中的复合材料制品。

8. 整理和加工:对取出的复合材料制品进行必要的整理和加工,例如去除闪烁,修整边缘等。

RTM成型工艺可以生产具有较高性能和复杂形状的复合材料

制品。

由于该工艺的成本较低,制造周期较短,并且适用于大批量生产,因此在航空航天、汽车、建筑等领域得到了广泛应用。

复合材料多隔板框梁结构的RTM工艺成型

预制体 中的流动 更为 复杂 , 流程也 更 长 , 注入 树脂 传

递 的压 力如 果 不 能快 速 推 动 树脂 前 进 , 则 很 可 能 难

以在树 脂窗 口期 内注 满 整 个 预制 体 , 导 致 注 胶 失 败 或 者其 他 的产 品质 量 问题 。本研究 中通过 选取 不 同

的注胶 方案 以及 调 整 参 数 , 以期 获 得 内外 型 面俱 佳

密 集 凹坑 , 即树 脂 未 完 全 浸 润 渗 透 的贫 胶 区 域 , 而 采用方案三 制造 的制件 ( 制 件 B) 的外 观 良好 , 见

图6

F R P . / G M : 2 0 1 S  ̄ N o . 1

复 合 材 料 多隔板 框 梁 结 构 的 R T M 工 艺成 型

胶 效率 , 增 大注 胶 面 积 有 利 于成 功 实 施 R T M 工艺 ,

特 别是 对于 一些 大 尺 寸 的较 复杂 结 构 , 简 单 的点 注 胶 口或 多点 注胶 由于注 胶量 有 限 , 注胶 效 率太 低 , 难 以在有 限窗 口期 内完 成 整个 预 制 体 的 浸 润 , 即 使 溢

用, 成 为衡 量飞行 器先 进性 的重 要指标 , 但 其 高 昂 的 制造 成本 阻碍 其 进 一 步 发展 和 更 广 泛 应 用 。 因此 ,

以树脂传递模塑成型 ( R T M) 工艺为代表 的一系列

低 成本 复 材 制 造 技 术 应 运 而 生 。R T M 工 艺 因 不 使 用 预浸 料 和 热 压 罐 而 大 大 降 低 了复 合 材 料 制 造 成

是 可 以实 现 的 。

2 . 2 质 量 问题

2 . 2 . 1 表 面贫 胶

rtm成型工艺过程

RTM(Resin Transfer Molding)是一种复合材料制造工艺,用于生产轻质、高强度的复合材料零件。

下面是RTM成型工艺的基本步骤:1.模具准备:首先,制备用于RTM的模具。

模具可以是金属或复合材料制成,其内部的空腔形状与最终产品相匹配。

2.纤维预形:将预先裁剪好的纤维材料(通常是玻璃纤维、碳纤维等)按照设计要求摆放在模具的表面上,以形成产品的预定形状。

3.模具封闭:用于RTM的模具通常由两部分组成:上模和下模。

将两部分模具合拢,确保纤维材料被完全封闭在模具内部。

4.树脂注入:在封闭的模具中,通过一种或多种方式将树脂注入模具中。

通常使用真空、压力或组合两者的方法,以确保树脂能够渗透纤维材料并填充整个模具内部。

5.充填与浸透:注入树脂后,树脂会逐渐浸透纤维材料,填充空隙,同时将纤维湿透。

这个过程可以根据材料和设计要求需要一定的时间。

6.固化:一旦树脂浸透纤维并达到所需的浸透程度,树脂开始固化。

固化过程可能需要一定的时间,这取决于使用的树脂类型以及环境条件。

7.冷却与固化:在树脂固化过程完成后,模具可以逐渐冷却。

冷却过程可以在模具中继续,直到产品达到足够的强度。

8.脱模:一旦产品固化并达到足够的强度,模具可以打开,将成型零件从模具中取出。

9.修整与加工:取出的成型零件可能需要进行修整、切割、研磨等加工步骤,以达到最终的几何和外观要求。

RTM工艺具有生产高质量、复杂形状的复合材料零件的能力。

然而,这个过程需要精细的控制和设备,以确保树脂的均匀分布和充分浸透。

不同的纤维和树脂组合,以及工艺参数的变化,都可以影响最终产品的性能和质量。

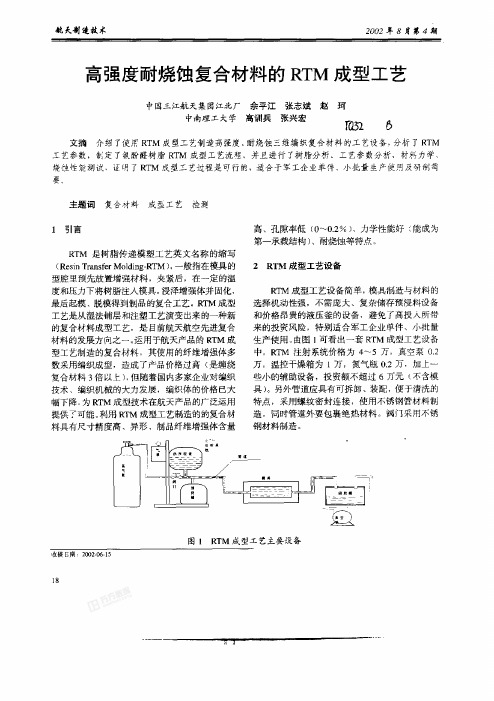

高强度耐烧蚀复合材料的RTM成型工艺

4 . 6 模具加热、 抽真空 打开干 燥箱电源, 对 模具加热至9 0 , C , 保温 1 小时 将模具进料口的阀门关闭, 打开出料口 阀门. 开动真空泵, 模具的真空度达到一 。 . l M P a

( 表值 )

4 . 1 2 卸模, 脱模,制品修整 固化完成后. 使模具自 然冷却, 卸掉加紧 装 置, 取出制品,如果制品出 现表面缺胶的现象,

要主题词 复合对料 成来自工艺 检测1 引言高、 孔隙率低 〔 0 - 0 . 2 %) 、 力学性能好 之 能成为

第一承载结构 ) 、耐烧蚀等特点

R T M 是树脂传递模塑工艺英文名称的缩写

( R e s i n T r a n s f e r M o l d i n g - R T M) 一般指 在模 具的

4 R T M 工艺过程

4 . 3 增强体铺放 增强体铺放是将纤维增强体装人模具中的过 程, 由 于增强体的尺寸稍大于R T M模具的型腔尺 寸, 故在增强体铺放时要保证增强体尽可能与模 具型腔贴合, 同时纤维束平整, 不起皱, 不串动 在合模时, 要将增强体按平,以防止 模具卡住纤

钢材料制造

图 I R T M 成型工艺主要设备

收稿G 期 2 0 0 2 - 0 6 - 1 5

一 一一一一-一一甲, ̄侧 ̄ ̄ ̄一一- ̄ ̄

硫 天袍造杖术

2 0 0 2 年 s月第4 期

3 R T M 工艺参数分析

3 . 1 树脂选择 适合 R T M 成型工艺的树脂体系的基本要求 为: ①在注胶温度下 树脂具 有较低的粘度, 对纤 维增强体浸润性好: ②树脂在注胶温度下有足够 的凝胶时间以 保证树脂能完全通过模具并浸润纤

注胶压力

3 2 注胶温度 注胶温度即 树脂在注人模具之前, 对树脂、 模具加热 这是一个十分重 要的工艺参数, 其目 的是: ①使树脂粘度降低,以最小的注胶压力使 纤维获 得充分的浸润; ②增加树脂的反应活性。 R T M 工艺注胶温度的确定要结合树脂体系 浸润特性、 反应活性、注胶周期、 凝胶时间特性 和粘度特性共同考虑,但主要取决于树脂体系的 活性期和最小粘度温度 R T M成型工艺要求树脂 在凝胶之前能够完全渗透编织体, 完成注射周期 每一种树脂体系都有特定的粘度一温度关系, 凝 胶时间一温度关系 反应活性一温度关系曲 线, 我们可以 通过试验得到这些曲 线图, 确定出合理 的注胶温度 通过实验发现氨酚醛树脂在注胶温 度8 0 - 9 0 ℃时, 其粘度较低, 对纤维的浸润性较 好,同时不会太大缩短树脂的凝胶时间。一般说

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复合材料RT M模具的制备

王海文范建礼

[中国石油大学(华东)石油工程学院,东营 257062] (胜利石油管理局井下作业二公司,东营 257000)

摘要 根据树脂传递模塑(RTM)模具对基体树脂的基本要求,选用双酚A环氧乙烯基酯树脂为基体,聚乙酸乙烯酯为低收缩添加剂,玻璃纤维经编织物为增强材料,并加入相应的助剂,制备了复合材料RTM模具。

该模具具有成本较低、开发周期短、精度较高等优点,但表面强度和热效率较低。

关键词 树脂传递模塑 双酚A环氧乙烯基酯树脂 低收缩添加剂 复合材料 模具

树脂传递模塑(RT M)工艺是成型纤维增强塑料(FRP)的重要工艺之一。

该工艺对成型模具的要求较高,既要求模具具有优异的强度和刚度、良好的尺寸稳定性和较高的耐热性,又要求模具具有优良的耐化学药品性、耐磨损性和平整度。

RTM模具可以由金属制造,也可以采用树脂基复合材料制造,因复合材料模具成本相对较低、开发周期短而得到广泛应用。

1 复合材料RTM模具对基体树脂的要求

根据RT M模具的使用要求,制备复合材料RTM模具用基体树脂应具备的特性为:(1)低收缩特性,甚至达到零收缩;(2)良好的工艺性;(3)固化后能提供足够的力学强度和刚度;(4)良好的耐热性;(5)优良的耐腐蚀性。

2 复合材料RT M模具的制备

2.1 基体树脂的选择及改性

经过性能比较,选用金陵帝斯曼树脂有限公司生产的牌号为A tlac382的双酚A环氧乙烯基酯树脂作为基体树脂。

这是因为该环氧乙烯基酯树脂是由环氧树脂(EP)与甲基丙烯酸在催化剂存在下通过开环加成聚合反应而制得的,它既保留了EP的基本链段,具有较高的力学性能,同时又具有不饱和聚酯树脂(UP)的良好工艺性能,能在适宜条件下固化而表现出某些特殊的优良性能[1,2]。

但是它活性较高、固化反应速度较快,固化时产生较大的体积收缩并放出大量的热量,成型收缩率高达5%~8%,达不到RTM模具对基体树脂的要求[3,4],因此必须对双酚A环氧乙烯基酯树脂进行相应的改性。

针对双酚A环氧乙烯基酯树脂成型收缩率大的缺点,选用一种能降低其收缩率的被称为低收缩添加剂的热塑性树脂来对其改性。

其收缩控制机理为:这种低收缩添加剂能溶解在苯乙烯溶液中,在树脂固化过程中形成不溶解的固体粒子,析出第二相,呈分散的微粒状,使得交联的树脂体系变为双组分体系,这些粒子吸收树脂固化过程中放出的热量而发生热膨胀,这种热膨胀过程与树脂收缩过程发生抵消作用,当体系冷却时基体树脂与低收缩添加剂两相收缩,树脂达到玻璃化转变温度后,其收缩率比低收缩添加剂小得多,低收缩添加剂收缩虽大,但时间上滞后于树脂的固化成型,只能在其自身附近产生空隙,不能使整个树脂连续相收缩。

目前常见的低收缩添加剂主要有聚乙酸乙烯酯(PVAC)、聚甲基丙烯酸甲酯(P MMA)、聚苯乙烯(PS)、热塑性聚氨酯(P UR T)和聚酯(PES)等。

国内外大量的研究表明,低收缩添加剂对降低UP的固化收缩具有很好的效果。

笔者选用帝斯曼公司生产的牌号为P18-03的PVAC作为低收缩添加剂。

表1列出低收缩添加剂不同用量对双酚A环氧乙烯基酯树脂成型收缩率及弯曲强度的影响。

表1 加入低收缩添加剂的双酚A环氧乙烯基酯树脂

的成型收缩率及弯曲强度

低收缩添加剂质量分数/%成型收缩率/%弯曲强度/M Pa

09.5125

5 6.8121

10 4.2115

15 2.2110

20 1.6108

25 1.392

30 1.185

从表1可以看出,随着低收缩添加剂用量的增加,双酚A环氧乙烯基酯树脂的成型收缩率呈下降趋势。

当低收缩添加剂的质量分数为20%时,双酚A环氧乙烯基酯树脂的成型收缩率降至为1.6%,降幅接近83.2%,由此可见,低收缩添加剂具有十分显著的低收缩特性,而此时树脂材料的弯曲强度为108MPa,保持率仍达86.4%,这说明低收缩添加

收稿日期:2006 03 01

40工程塑料应用2006年,第34卷,第5期

剂对基体树脂的强度影响不大,强度保持率较高,能够满足制备复合材料RTM 模具的要求。

2.2 增强材料的选择

制备树脂基复合材料模具,需要采用增强材料对树脂进行增强,提高复合材料的强度,以满足复合材料模具的刚度、强度要求;由于模具的形状较为复杂,需要采用随型性好的经编织物作为增强材料。

经筛选采用圣戈班复合材料工程有限公司生产的玻璃纤维(GF)经编织物( 45 )作为增强材料,并对用其增强的双酚A 环氧乙烯基酯树脂加入低收缩添加剂前后的性能进行对比,结果见表2。

表2 GF 经编织物增强双酚A 环氧乙烯基酯树脂加入

低收缩添加剂前后的性能对比项目GF 经编织物增强双酚A 环氧乙烯基酯树脂含20%低收缩添加剂不含低收缩添加剂

拉伸强度/M Pa 415458拉伸弹性模量/GPa 21.525.0弯曲强度/M Pa 483526弯曲弹性模量/GPa

23.6

26.0

通常,在树脂体系中加入低收缩添加剂时,其力学性能会大幅度降低。

但从表2可以看出,加入低

收缩添加剂后虽然体系的各项力学性能均有所降低,但降幅不大,其力学强度仍能满足复合材料RTM 模具的要求。

2.3 低收缩树脂的制备

按照配比在一定量的双酚A 环氧乙烯基酯树脂中加入质量分数为20%的PVAC 和适量的环烷酸钴等,用搅拌马达搅拌均匀;称取一定量树脂混合物,按配比加入异丙苯基过氧化氢调节树脂凝胶时间约为30m in ;并根据试验中得出各组分的配比称量各组分,配制成低收缩树脂。

2.4 复合材料RT M 模具的制备

预先制备好复合材料RTM 模具的胎模,要求胎模表面光滑,在胎模表面涂覆一层厚度为0.5~1.0mm 的胶衣树脂膜,待树脂膜完全固化后,称取一定

量的低收缩树脂,按照测试的异丙苯基过氧化氢比例配制树脂胶液,用毛刷在树脂膜表面刷一层低收

缩树脂胶液,然后铺一层GF 经编织物,用工具排出气泡,自然固化;依此直至涂层厚度能完全保证模具的刚度、强度要求为止,使之固化脱模。

并根据设计要求安装上相应的连接件与连接结构,完成复合材料RT M 模具的制备。

3 复合材料RT M 模具的优缺点3.1 优点

(1)成本相对较低 复合材料RT M 模具成本低廉,有利于降低小批量制品的开发成本;

(2)开发周期短 对于批量小的产品,采用复合材料模具有利于缩短产品开发周期;

(3)精度较高 可以制造具有较小表面糙度的复合材料制件,借助于手工抛光,可以达到MR -1级标准。

3.2 缺点

(1)表面强度较低、容易受到损坏 要求选择合适的脱模剂,尽量提高模具的使用周期;

(2)热效率较低 复合材料RT M 模具需要加热时间较长。

4 结论

(1)以双酚A 环氧乙烯基酯树脂为基体,PVAC 为低收缩添加剂,GF 经编织物为增强材料,并加入相应的助剂,制备了复合材料RTM 模具。

(2)复合材料RTM 模具具有成本较低、开发周期短、精度较高等优点,但表面强度和热效率较低。

参考文献

1 黄发荣,焦扬声,郑安呐.塑料工业手册 不饱和聚酯树脂.北京:化学工业出版社,2000.

2 周菊兴,董永祺.不饱和聚酯树脂.北京:化学工业出版社,2000.

3 区英鸿,邢春明,李永先,等.塑料手册.北京:兵器工业出版社,

1991.

4 沈开猷.不饱和聚酯树脂.北京:化学工业出版社,2001.

MANUFACTURE OF RTM MOULD OF CO M P O SI TE

W ang H a i w en

(Instit u te ofPetroleum Engi n eeri ng ,C hina Un i versit y of Petro l eum,Dongy i ng 257062,C h i na)

F an Jian li

(DownholeW orkover Service 2th C o mpany ,Shengli Petrol eum Adm i n istrati ve Bureau,Dongyi ng 257000,Ch i na)

AB STRACT R esi n transfer m o l d i ng (RTM )mould w as m anufactured w ith b i spheno l A epox i de v i nylester resi n as m atr i x ,po l y (v i nyl aceta te)as l ow shri nkage additive and g lass fi ber tr i cot as re i nforc i ng m ater i a ,l acco rd i ng t o t he basic requ irem ent of ma tr i x res i n o f RT M m oul d.T he mould had m erits such as l ow cost ,short deve l op m ent cyc le and h i gh prec isi on ,wh il e it had de fects of l ow sur face streng th and t her m a l effic i ency .

K EY W ORDS resi n transfer m o l ding ,bispheno l A epox ide v i ny l ester resi n ,

l ow shri nkage add iti ve ,composite ,m oul d

41

王海文,等:复合材料RTM 模具的制备。