棒线材无头轧制系统的工艺过程分析

棒线材生产工艺

(3)线材的轧制特点

a.轧机辊径和转速采用小辊径高转速。 为解决小线径、大盘重和线材质量要求之间的

矛盾,必须尽量增加轧制速度。目前线材轧机成品 出口速度已达100m/s以上,并正向着更高的速度发 展。

线材轧机的高速是通过小辊径、高转速得到的。 目前新式线材精轧机轧辊辊径仅为φ 152mm,而轧制 速度高达140m/s。

40~70Mn、T8MnA、T9A、T10等; 硬线广泛应用于加工低松弛预应力钢丝、钢丝绳、钢绞线、

轮胎钢丝及钢帘线、中高强度的紧固件等。

为了保证硬线产品的质量,满足后继工序制品加 工用户的需要,在原料、加热、轧制、冷却各工序 的质量控制上应给予足够的重视。

由于硬线产品对表面质量有严格要求,因此生 产硬线的厂家在前道工序应配备必要的钢坯修磨 (清理)设备,通常包括喷丸、荧粉探伤、砂轮修 磨等,对表面不合要求的钢坯进行表面清理,清除 表面局部缺陷。对硬线坯不宜采用火焰清理。

匀一致。

通常,限制某些钢种含碳量波动不得大于0.05%,对化学 成分偏析和非金属夹杂的大小与分布亦有较高要求。例如, 为防止拉丝中的断裂,要求拉拔0.5毫米以下钢琴丝和充填 轮胎用钢丝时,夹杂物大小在10μ m以下。

线材的显微组织对力学性能、工艺性能影响最大。产品 在出厂前要检验机械性能、金相组织和晶粒度等。对二次加 工有利的金相组织,可省略硬线的铅浴淬火,省略或简化螺 钉、铆钉用线材的退火,提高软线线材的拉丝性能等。

棒线材轧制新工艺研究

棒线材轧制新工艺研究

【摘要】为了适应市场经济的发展,我国的棒线材轧制技术已经不仅仅是要求产量上的提高,更在轧制的质量和成本的控制上有了更高的要求。棒线材的轧制技术在不断发展,本文围绕棒线材轧制的新技术、新工艺展开研究,讨论新技术的发展和应用,以提高生产效率,获得更大的经济利益。

【关键词】棒线材;无头轧制技术;低温轧制技术;高精度轧制

市场经济的飞速发展,钢铁工业也在不断的发展和进步,激烈的市场竞争使得棒线材轧制的生产制造从仅仅要求产量要满足市场需求,更在轧制的质量、精度上有更高的要求,同时还要充分考虑商品附加值的问题,从而获得更高的经济效益。企业要在激烈的市场竞争中提高自身的市场竞争力,对棒线材轧制的生产设备和技术进行更新换代是十分必要的。企业要勇于引进新设备,使用新技术和新工艺,这对加快企业的科技进步,提高生产效益具有重要意义。

1、线棒材轧制技术的发展

20世纪中期,线棒材的生产发展迅速,其生产技术的发展方向是高速性和连续性。以美国摩根公司的两辊水平式轧机和德国施曼公司的平、立交替轧机为代表。在20世纪60年代,微张力精轧机的开发,和散卷冷却技术的产生促进了高速线材轧机的诞生。现今轧制技术发展迅速,高精度轧制和低温轧制逐渐发展起来。控冷技术的发展,使中高碳钢的力学性能不断的发展进步。在线棒材轧制方面逐步将计算机控制应用其中,从而实现了高速高稳定的轧制。日渐激烈的市场竞争对棒线材产品质量有了更高的要求,棒线材生产企业要提高自身的市场竞争力,就要在棒线材的生产进行全方面的革新,无论从生产设备上、生产技术还是生产工艺方面,都要进行更新和改进。企业加大了设备投入和技术研发的力度,新的生产设备和生产技术应运而生。棒线材的轧制从单方面的追求高产量逐渐向产品高产量、高质量和高产品附加值的方向发展。面对新的经济形势,企业对棒线材的轧制,要保证其高精度,对产品的组织结构和表面质量都要满足性能的要求;面对市场日新月异的变化,随时能够对钢种及其规格的工艺进行更换;生产的产品覆盖范围广泛,技术上能够满足高附加值产品的开发需要;在生产效率和经济效益方面能够不断的开发新技术,满足不断发展的市场变化。

棒线材无头轧制工艺的分析

棒线材无头轧制工艺的分析

摘要:钢铁作为我国当前市场发展的一大行业,钢铁企业要想赢得市场地位和经济效益,就必须采用科学、先进的制作工艺,以最小的投入创造最大的经济效益。本文就棒线材无头轧制工艺进行了相关的分析。

关键词:棒线材;无头轧制;工艺

引言

钢铁企业是推动我国当前社会发展的一大重要力量,钢铁企业经济效益的好坏与该企业的制作工艺有着密切的关系。在我国当前社会发展形势下,市场竞争越来越激烈,钢铁企业为了赢得市场地位,千方百计的降低生产成本,提高产品质量。棒线材无头轧制工艺作为一种先进的制作工艺,在钢铁企业生产经营活动中能够有效的保障企业的生产效率,提高企业的经济效益。

1.棒线材无头轧制工艺的概述

无头轧制通过把加热后的坯料头尾焊接在一起,来消除坯料间隙时间,从而明显减少堆钢事故和停机时间,提高产量。无头轧制作为一种比较先进的制作工艺,由于轧制具有较高的稳定性,在进行无头轧制的时候可以降低对设备的冲击,减少棒线材无头轧制设备的维修费用。与传统的钢材生产方法相比,无头轧制工艺有着其独特的优越性。首先钢材全长以恒定速度进行轧制,生产率有较大提高。其次因对钢材全长施加恒定张力,使钢材断面形状波动减少,钢材质量改善。再者由于成品长度不受限制,根据交货状态要求剪切,成品率显著提高;由于轧材运行稳定性提高,对热轧带钢来说,有利于生产薄规格带钢;和单块轧制不同,钢品啮入次数减少,减小对轧辊冲击,有利于提高轧辊寿命。

2.棒线材无头轧制系统

无头轧制系统是一个集冶金、机械、电气、液压、材料、计算机控制等多个学科相互交融的复杂系统,由于它可较为显著地提高现有轧线的生产率,近年来受到广大钢铁企业的关注,并将这种制作工艺广泛的应用到实际生产当中。棒线材无头轧制系统主要有加热炉、输送枢纽、除鳞箱、保温箱、冷却泵、轧机系统以及焊机等组成。每一个组成部分都有着相应的功能。加热炉是将材料到轧制成锻造温度的设备,其主要作用就是对材料的耐热性进行处理,达到无氧化的目的。输送枢纽就是负责棒线材的传输工作,除鳞箱就是将氧化棒线材除净以免压入表面产生缺陷,从而提高产品的表面质量。保温箱是对制作材料进行保温,确保产品在恒温条件下达到最佳效果。冷却泵在无头轧制工艺中的作用显得格外重要,是产品质量的关键,不同材质的硬质合金密封,保证了不同介质输送均无泄漏。轧机系统以及焊机则是棒线材无头轧制工艺的主体部分,是负责产品的制作与生产,也是产品质量的根本保障。

棒线材MI.DA.无头轧制技术介绍

棒线材MI.DA.无头轧制技术介绍

赵辉1,2①

(1:北京首钢国际工程技术有限公司 北京100043;

2:北京市冶金三维仿真设计工程技术研究中心 北京100043)

摘 要 本文主要介绍MI.DA.无头轧制技术以及国内应用现状。以山西建邦MI.DA.生产线为例,

详细介绍了MI.DA.无头轧制的生产工艺和装备,总结了MI.DA.无头轧制技术的优缺点,为今后国内新建

类似项目给出建议。

关键词 无头轧制 棒材 线材 MI.DA.

中图法分类号 TG333 TG335.1 文献标识码 B

Doi:10 3969/j issn 1001-1269 2023 06 025

IntroductiontoMI.DA.HeadlessRollingTechnologyofBarandWire

ZhaoHui1,2

(1:BeijingShougangInternationalEngineeringTechnologyCo.,Ltd.,Beijing100043;

2:MetallurgicalEngineering3-DSimulationDesignEngineeringTechnology

ResearchCenterofBeijing,Beijing100043)

ABSTRACT MI.DA.headlessrollingtechnologyanditsdomesticapplicationstatusareintroduced.Taking

ShanxiJianbangMI.DAproductionlineasanexample,theproductionprocessandequipmentofMI.DAheadlessrollingareintroducedindetail,theadvantagesanddisdvantagesofMI.DAheadlessrollingtechnologyare

棒线轧机无孔型轧制工艺

棒线轧机无孔型轧制工艺

汇报人:

2024-01-08

•引言

•棒线轧机无孔型轧制工艺原理

•棒线轧机无孔型轧制工艺流程目录

•无孔型轧制工艺的优势与挑战

•无孔型轧制工艺的发展趋势与

未来展望

01引言

棒线轧机是金属轧制领域的重要设备,主要用于生产各种规格的棒材和线材。传统的孔型轧制工艺在生产过程中需要使用轧辊开槽,成本较高且生产效率较低。

为了解决这些问题,无孔型轧制工艺应运而生。该工艺通过优化轧机结构和调整轧制参数,实现无需开槽即可完成轧制过程,具有成本低、生产效率高等优点。

背景介绍

无孔型轧制工艺是一种先进的轧制技术,其核心思想是取消传统的孔型开槽,通过优化轧辊形状和调整轧制参数,实现金属的连续变形和加工。该工艺具有以下特点无需开槽,降低了生产

成本和减少了设备磨损;

可通过调整轧制参数实

现多种规格产品的轧制,

提高了生产效率;

优化了金属的变形过程,

提高了产品的力学性能

和表面质量。

010*******无孔型轧制工艺的概述

02

棒线轧机无孔型轧制工艺原理

轧制原理

轧制是通过两个旋转方向相反的轧辊之间的压力作用,使金属在变形区内产生压缩、延伸等变形,从而获得所需截面形状和尺寸的轧制产品。

在棒线轧机无孔型轧制中,金属在轧制过程中不经过孔型,而是通过一系列的平辊和斜辊的连续变形来形成所需的形状和尺寸。

与传统有孔型轧制相比,无孔型轧制不需要经过穿孔、荒管等工序,简化了生产流程,提高了生

产效率。由于无孔型轧制在轧制过程中不经过孔型,因此可以避免孔型磨损和堵塞等问题,提高了产品质

量和稳定性。

无孔型轧制工艺具有高精度、高效率、低能耗等优点,能够生产出高质量、高附加值的金属制品。

棒线材实现无孔型轧制的研究_晁月林

第34卷第1期武汉科技大学学报

Vol.34,No.1

2011年2月Journal of Wuhan University of Science and Technology Feb.2011

收稿日期:2010-09-06

作者简介:晁月林(1984-),男,北京科技大学硕士生.E -mail:chaogai813@ 通讯作者:余万华(1966-),男,北京科技大学教授.E -mail:ustbyw h@

棒线材实现无孔型轧制的研究

晁月林,余万华

(北京科技大学材料科学与工程学院,北京,100083)

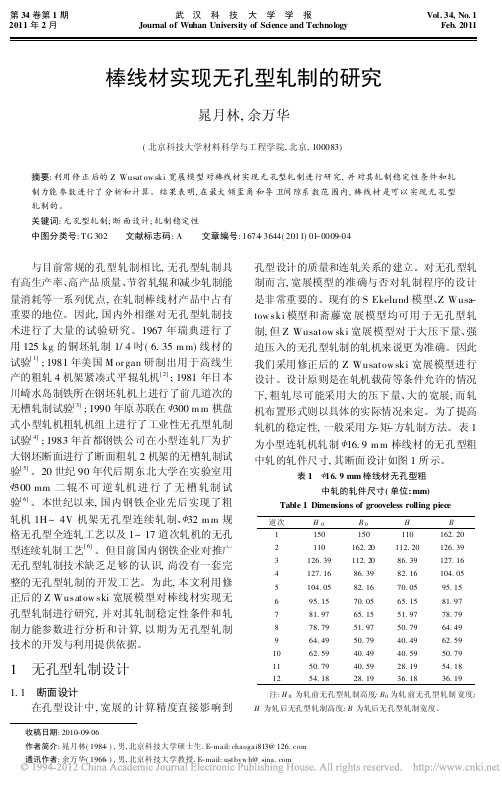

摘要:利用修正后的Z Wusat ow ski 宽展模型对棒线材实现无孔型轧制进行研究,并对其轧制稳定性条件和轧制力能参数进行了分析和计算。结果表明,在最大倾歪角和导卫间隙系数范围内,棒线材是可以实现无孔型轧制的。

关键词:无孔型轧制;断面设计;轧制稳定性

中图分类号:T G 302 文献标志码:A 文章编号:1674-3644(2011)01-0009-04

与目前常规的孔型轧制相比,无孔型轧制具有高生产率、高产品质量、节省轧辊和减少轧制能量消耗等一系列优点,在轧制棒线材产品中占有重要的地位。因此,国内外相继对无孔型轧制技术进行了大量的试验研究。1967年瑞典进行了用125kg 的铜坯轧制1/4吋(6.35m m)线材的试验[1];1981年美国M or gan 研制出用于高线生产的粗轧4机架紧凑式平辊轧机[2];1981年日本川崎水岛制铁所在钢坯轧机上进行了前几道次的无槽轧制试验[3];1990年原苏联在<300m m 棋盘式小型轧机粗轧机组上进行了工业性无孔型轧制试验[4];1983年首都钢铁公司在小型连轧厂为扩大钢坯断面进行了断面粗轧2机架的无槽轧制试验[5]。20世纪90年代后期东北大学在实验室用<300mm 二辊不可逆轧机进行了无槽轧制试验[6]。本世纪以来,国内钢铁企业先后实现了粗轧机1H ~4V 机架无孔型连续轧制、<32m m 规格无孔型全连轧工艺以及1~17道次轧机的无孔型连续轧制工艺[6]

棒线材无头轧制系统工艺过程分析与关键技术

Ke wo d e d e s b rr l n wok n rc s k y tc n q e y r s n s a ol g l i rigpo es e e h i s u

1 引言

较高 ( l0C左 右 ) 1O  ̄ ,而且 轧线 上 可供 焊 机实施

焊接 的有 效工 作行程 又 比较短 ,为了保证钢 坯 的 焊接质量 和最 终轧件 的性 能 、缩短 焊机 的焊接周

wd w lo yue .T epp rit d cste m k p o B O ,gnrle t w rig i由 e meb sr c s h ae n o ue h ae u fE R S eea zsi ok r i s n

prc s o e s, a d ay e t e e h qu s n a l z s isk y tc ni e . n

o l gid s yi e t a r l n n u t n rc n e r. D e t t o v o s e e ti n ra ig t e r l n rd cii , i i i r e y s u o i b u f c n i c e n h l g p o u t t s i s o i vy ts

使其 尾部在 焊机 上就位 ,焊 机就 与该钢坯 同步运

维普资讯 http://www.cqvip.com

无头轧制系统在棒线材加工中的应用

关键 词: 无头轧制 ; 闪光焊; 系统组成 ; 功能分析 j i

i

i

i

÷

中图分类号 :G 5 T 47

文献标识码 Ij 誊 B j x章编号 :0 120( 0)10 1—4 t 10-33 07I-0 10 . - I 2 -

。

F n t n l n lssa d c n g r to fb ra d wier d e d eswed n ol g s se u ci a ay i n o f u a in o a n r o n ls l i gr ln y tm o a i i

Ab ta t E desw ligrl n ytm h s e c n p o u t i ; ’ ue ie .hsp p ri rd c ste m i e up nso sr c : n ls edn l g ss a f i t rd c vt i sd wd l T i a e t u e h an q i oi e i e i y t S y no me t f

ecI ea o ae n te mo a l f s ed r ca ig a d fe q i me tu s tn q ime t w l i g t n f r r a d ta so e t. lb rts o h v be l h w l e ,l mpn e d e u p n , p et g e u p n , e d n r so me n r n f r r t a n i a m

棒材生产工艺流程

棒材生产工艺流程

棒材生产工艺流程是将原料经过一系列加工工序加工成棒状的一种生产工艺。下面将为大家介绍一下典型的棒材生产工艺流程。

首先,棒材生产的第一步是原料准备。原料一般采用各种金属或非金属材料,如钢、铁、铝、铜等。在这一步中,原料需要经过筛选、切割等处理,保证原料的质量和尺寸的一致性。

接下来,原料进入熔炼处理。在这一步中,原料被放入熔炉中进行加热熔化,使其成为液态状态。熔化后的液态金属需要经过调控温度、化学成分等参数的处理,以保证金属的均匀性和合金化程度。

第三步是连铸。在这一步中,液态金属被倒入连铸机中,通过冷却器使其逐渐凝固成为长条状。凝固过程中,需要控制冷却器的温度和速度,以保证凝固过程的均匀性和棒材的质量。

下一步是热轧。凝固后的长条状金属将被送入热轧机中进行加热和轧制。加热的目的是使金属材料具有较好的可塑性,便于进行轧制。轧制是将金属连续通过辊道进行变形,使其形成所需的形状和尺寸。轧制过程中,需要根据不同的金属材料和产品要求,控制温度、轧制速度、轧制次数等参数。

然后,进行表面处理。轧制后的棒材表面可能存在一些氧化物、残渣等不良的表面瑕疵,需要进行清洗、抛光等处理。通过表面处理,可以提高棒材的光洁度和表面质量,使其更加美观。

接下来是精轧。精轧是将已经进行了初轧的棒材再一次通过辊道进行轧制,使其尺寸更加精确。在精轧过程中,需要更加精细地控制温度、轧制力度等参数,以确保棒材最终达到要求的尺寸精度。

最后是热处理。热处理是将棒材放入炉内进行加热和冷却处理,以改善其力学性能和组织结构。具体的热处理方法有正火、淬火、回火等,根据产品要求进行选择。

棒材无槽轧制工艺分析与实践

高宽 比、 道次压下率 、 轧件 鼓形率 、 相对导板 间隙

等 。关 于无 槽 轧 制 稳定 临界 条 件 , 张卫 刚 、 白光 润 的研 究结 果认 为n: 虑轧 前轧 件歪斜 的情 况下 , 考 在 高宽 比 <1 的条件 下 , 件 的稳 定性 主要 依靠 导卫 . 6 轧

( 莱芜钢铁股份有 限公 司 , 山东 莱芜 2 1 0 ) 7 4 1

摘

要: 无槽轧制具有单架轧 机轧 件变形量大 、 工艺共用性 强、 轧辊加工简单 、 削量小 等优 点。影响无槽轧制稳定性 的因 车

素包括轧件 高宽 比、 道次压 下率 、 相对导 板间隙 、 轧件脱 矩程度及轧 件鼓形率等 。莱钢棒材厂 通过制定合理 的压 下规程及 控制 适宜的相对导板 间隙 , 采用可调 组合 式导卫 , 在粗 中轧 9 架轧机上成 功实施无槽轧制 工艺 , 减少 了换辊频 次 , 提高月产 量约 9 0 降低吨钢成本 7 9 。 0t 0 , . 元 8 关键 词 : 棒材轧制线 ; 无槽轧制 ; 压下量 ; 可调组合式 导卫

为系数 , 取值 0 5 ~00 0 .5 . 。 0 6 通 过 制定 合理 的压下 规程 , 同时 选择 并优 化 好

少轧辊加工机床和刀具的配备 , 降低维修费用和轧 制成 本 。莱钢现 有棒线 材生产 线 7 , 条 年产量 达 40 0

棒材生产线工艺流程

轧钢生产工艺流程

1、棒材生产线工艺流程

钢坯验收→加热→轧制→倍尺剪切→冷却→剪切→检验→包装→计量→入库

(1)钢坯验收〓钢坯质量是关系到成品质量的关键,必须经过检查验收。

①、钢坯验收程序包括:物卡核对、外形尺寸测量、表面质量检查、记录等。

②、钢坯验收依据钢坯技术标准和内控技术条件进行,不合格钢坯不得入炉。

(2)、钢坯加热

钢坯加热是热轧生产工艺过程中的重要工序。

①、钢坯加热的目的

钢坯加热的目的是提高钢的塑性,降低变形抗力,以便于轧制;正确的加热工艺,还可以消除或减轻钢坯内部组织缺陷。钢的加热工艺与钢材质量、轧机产量、能量消耗、轧机寿命等各项技术经济指标有直接关系。

②、三段连续式加热炉

所谓的三段即:预热段、加热段和均热段。

预热段的作用:利用加热烟气余热对钢坯进行预加热,以节约燃料。(一般预加热到300~450℃)

加热段的作用:对预加热钢坯再加温至1150~1250℃,它是加热炉的主要供热段,决定炉子的加热生产能力。

均热段的作用:减少钢坯内外温差及消除水冷滑道黑印,稳定均匀加热质量。

③、钢坯加热常见的几种缺陷

a、过热

钢坯在高温长时间加热时,极易产生过热现象。钢坯产生过热现象主要表现在钢的组织晶粒过分长大变为粗晶组织,从而降低晶粒间的结合力,降低钢的可塑性。

过热钢在轧制时易产生拉裂,尤其边角部位。轻微过热时钢材表面产生裂纹,影响钢材表面质量和力学性能。

为了避免产生过热缺陷,必须对加热温度和加热时间进行严格控制。

b、过烧

钢坯在高温长时间加热会变成粗大的结晶组织,同时晶粒边界上的低熔点非金属化合物氧化而使结晶组织遭到破坏,使钢失去应有的强度和塑性,这种现象称为过烧。

棒线材无头轧制系统主要工艺过程分析

维普资讯 http://www.cqvip.com

第 3期

一

荣Hale Waihona Puke Baidu

茜

杜居正

孙 新 学等

棒 线材 无头 轧制 系统 主要 工艺 过程 分析

8 3

层很 厚 的氧化 铁皮 . 除 磷 就 是 在 钢 坯 焊 接 前 , 除 距 其 头 、 约 I5 范 围 内钢 坯 表 面 上 厚 度 达 而 清 尾 .m

1 棒 线 材 无 头 轧 制 系统 的组 成 及 工 作 机 理

棒 线材 无 头 轧 制 系 统 由夹 紧送 进 装置( 即夹 送辊 ) 钢坯 除磷 装置 、 坯 焊 、 钢

接 装 置 、 刺 清 理 装 置 和 钢 坯 保 温 装 置 毛

等组成 , 图 I 毛 刺 清理 装 置 安装 在 闪 见 .

对 于棒线 材无 头轧 制 系统 而言 , 影响 钢坯 焊接质 量 和最终 轧件 性能 的 因素很 多 , 而每一 种 因素又 有 其 自身 的特点 .

2 1 钢 坯的 除鳞 .

由于轧制 钢坯 的预 热温 度 比较 高 , 因此 钢坯 与其 周 围环境 中 的氧气相 互作 用 , 很容 易在 其表 面生 成

EWR无头焊接轧制工艺简介

EWR无头焊接轧制工艺简介

收藏此信息打印该信息添加:用户投稿来源:未知

EWR无头焊接轧制工艺是由达涅利集团开发的革新技术。该工艺可实现加热炉出口侧小方坯的连续自动化在线焊接过程,从而达到后序轧机的无间断生产,EWR工艺具有如下几方面优势:

——增加产能以及设备利用率;

——材料收得率高达99%;

——降低生产成本(平均:3.5~4.5欧元/t);

——改善生产计划,且易于工厂管理。

之所以产生如上优势,主要源于以下几点原因:

——取消小方坯之间的间隔时间;

——轧制过程中棒材无头尾剪切;

——无短尺棒材/短尺头尾;

——线材生产过程中无盘卷的修整;

——减少堆钢的发生次数;

——降低了对维修、备用件以及易耗品的要求。

EWR工艺既可用于新建设备,又可用于对现有设备进行改造;既可用于生产普通钢种,又可用于生产特殊钢种。对于特殊布置或者空间受到限制的厂房可提供专用的解决方案。

全球EWR设备

前两套EWR设备已于1999年在马来西亚SSB和泰国BSI棒材厂投产运行。

目前,该套设备已向全球供应7套,即:

——Deacero Celaya棒线材厂(墨西哥),这是北美首条EWR生产线;

——唐山钢铁公司棒材厂,这是中国首条EWR生产线;

——法国ALPA棒材厂,这是欧洲首条运行的EWR生产线;

——涟源钢铁公司,这是中国投产运行的又二条EWR生产线;

——中国新疆八一钢铁公司,这是世界首条无头轧制特殊钢线材生产线。

另一条EWR生产线将于2002年夏在希腊哈利沃尔加公司棒材厂投产运行。

EWR工艺描述

焊接过程开始于小方坯加热炉出口处。出加热炉的小方坯首先进行除鳞,而后其前端与已经在粗轧机中轧制的小方坯的尾端实施闪光对焊过程。

棒材工艺教程(第二章第六节棒材生产中的新技术)

3.2、辊切分法:在轧制过程中把一根轧件利用切分孔型直接切分成二 根或三根以上的单根轧件,这是目前采用比较广泛的方法,也叫轧辊对 切法。

二、无头轧制 1、无头轧制

无头轧制即在轧制过程中,将前后钢坯的头尾焊接起来,达 到连续供坯,不断轧制,在一个换辊周期内,轧件长度可无限延 长的轧制方法。 无头焊接轧制就是无头轧制的详细称呼。它将传统轧钢生产 中使用的定尺钢坯,在进入粗轧机以前,通过钢坯焊接机将前后 两根钢坯的尾、头焊接在一起(此时,前跟钢坯的头部已进入粗 轧机),并去除焊瘤,作为一根钢坯进入粗轧机,从而实现无头 轧制。

四、控制冷却技术 控制冷却是在钢材终轧后利用轧件冷却速度的不同来 控制钢材组织和性能。通过轧后控制冷却能够在不降 低轧材韧性的前提下进一步提高钢材的强度,并且缩 短热轧钢材的冷却时间。 五、在线余热处理技术 在线余热处理主要指利用轧材的轧制余热将轧件直接 淬火成马氏体并进行回火的工艺。属于控制冷却范畴。 它优于一般调质处理所得的轧材。

2、无头焊接轧制的优点有哪些

A、提高产量 B、提高了成材率和轧机作业率 C、降低了产品成本 D、便于生产管理

无头轧制和半无头轧制技术简析

无头轧制和半无头轧制技术是近年来出现的新技术。无头轧制主要应用在热轧带钢和棒线材生产中,半无头轧制主要应用在薄板坯连铸连轧生产中。采用传统分块轧制方式的轧机要频繁的咬钢、抛钢和变换轧制速度,造成钢材头、尾部的质量难以保证,轧机作业率较低,对产品尺寸精度的控制也较为困难。对此,有关科技工作者通过在传统的热轧生产线上设置钢坯对焊机实现精轧连续轧制。该方法与传统轧制方法相比,成材率可提高0.5%至1.0%;生产率可提高10%至15%;产品质量、精度也有较大进步。此外,用传统的轧制方法轧薄板时容易出现跑偏、甩尾、浪形等问题,而无头轧制则无此现象,可改善钢带行走的稳定性,可生产0.8-1.0mm带材。最后,由于避免频繁的咬钢,设备的磨损和废品率也有所下降,可降低2.5%-3%的生产成本。

第一台全连续无头轧制热连轧带钢机是1996年在日本JFE公司千叶厂投用的。它的轧机组成是:3架粗轧机,7 架精轧机,辊身长2030mm,设计最高轧速为25m/s,年产能力为540万t。在千叶厂3号轧机全连续无头轧制取得成功经验后,日本新日铁和韩国浦项分别将其大分厂和光阳厂热连轧带钢机改造成能无头轧制的全连续热轧带钢机。

半无头轧制主要用于薄板坯连铸连轧生产线,主要是为生产薄规格热轧带钢设计的,固然其设备配置与传统的薄板坯连铸连轧大体相同,但是技术有很大变化。比如,采用半无头轧制的CSP生产线,薄板坯出结晶器时的厚度为63mm,经过液芯压下后离开连轧机时连铸坯厚度为48mm。此时,连铸坯不间断进入隧道式加热炉(传统CSP生产线连铸坯剪断为40多米),加热炉可达300多米(传统CSP生产线为200m);连铸坯均热后进入7机架连轧机组轧制成材。该生产线的输出冷却辊道分为两段,第一段较短,为30m左右,其中快速冷却水集管为10m左右,冷却段后是超薄带卷取机;第二段为传统的层流冷却和传统的卷取机,主要生产一般规格的热带。为对生产的成品带钢进行分卷,在每个卷取机前均设有高速飞剪。该生产线的产品以超薄规格热带为主,其中0.8-3mm的带钢占60%以上;高强度钢的最小厚度为1.2mm,低碳钢的最小厚度可以达到0.8mm。对于宽度为900-1600mm 的产品,假如采用半无头轧制技术,双流连铸的最大产量可达240万t。企业采用半无头轧制技术可利用连铸坯可以较长的特点,减少穿带过程产生的带钢温度降低、厚度不易控制和生产不稳定等问题,非常有利于薄规格产品的轧制。

线材生产工艺流程

线材生产工艺流程

线材生产工艺流程:

线材生产是指将金属材料经过一系列工艺加工,制成特定规格的线材的过程。线材广泛应用于电子、机械、汽车、建筑等行业,具有导电、耐腐蚀、抗拉强度高等特点。下面是线材生产的工艺流程。

首先,将金属坯料送入金属熔炉进行熔化。金属熔化后,采用连续铸造,将熔融金属注入铸坯机。在铸坯机内,金属在冷却水的作用下逐渐凝固成带有一定厚度的坯料。

铸造完毕后,坯料进入热轧区,将其置于高温轧机中进行连续热轧。在热轧过程中,通过不断的轧制和拉伸,使坯料逐渐变成较细长的线材。轧制过程中,可以根据需要调节轧制速度和轧制力度,以获得所需的线材直径和硬度。

完成热轧后,线材进入冷却区进行快速冷却。冷却后的线材进入酸洗池进行酸洗处理。酸洗是为了除去线材表面的氧化物和铁锈,使线材表面光洁,同时提高线材的抗腐蚀性能。

酸洗完毕后,线材进入拉拔机进行拉拔。拉拔是通过将线材穿过一系列的模具,逐渐减小线材直径并增加其拉伸强度。拉拔机具有多级拉拔,每级拉拔后的线材直径逐渐减小。

拉拔后的线材进入退火炉进行退火处理。退火是为了消除线材内部的残余应力,使线材恢复其原有的柔软性和塑性。退火过程中,线材被加热到一定温度,然后缓慢冷却。

退火后的线材经过锯切机切割为所需长度。切割后的线材进入喷丸机进行喷丸处理。喷丸是利用高速喷丸剂冲击线材表面,除去表面氧化物和污垢,提高线材的表面光洁度和粗糙度。

最后,线材经过检验、包装和质量验收,成品线材准备出厂。各道工艺流程的控制和质量检验是确保线材产品质量的关键。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对接装置由 2 条布置在钢坯轴线两侧的对接油 缸组成。活塞杆头部装在移动台车上,缸筒固定在小 车架上,用于调整两钢坯的闪光间隙,并在闪光结束 时提供足够的顶锻力使 2 钢坯结合在一起。

当位置就位时,焊机夹紧装置动作,依次夹紧后一根 钢坯的头部和前一根钢坯的尾部,焊机上的测速辊 抬起,夹送辊 1 号松开;2 钢坯头部对中调整;焊接变 压器启动并向钢坯馈电,对接装置调整 2 钢坯间间 隙,使 2 钢坯头部加热、闪光。在钢坯充分稳定闪光 后,通过顶锻使 2 钢坯结合在一起,焊接变压器停止 馈电,毛刺清理装置动作,依次清除焊口两垂直和两 水平表面上的焊瘤,夹紧装置依次松开固定夹钳和 移动夹钳, 焊后钢坯在夹送辊 2 号的驱动下进入保 温罩,与此同时,焊机减速、然后快速返回到其初始位 置,停车待机,完成一个焊接循环,下一块方坯到来时 再进行下一轮焊接周期。焊接时间长短要按照生产 钢种和焊接时的方坯温度来决定,焊后的钢坯通过 保温罩均热、保温,经粗轧、精轧、精整等工序后轧制 出所要求的最终轧件。 4 结语

焊接变压器安装在焊接小车上, 用于提供直流 型大密度焊接电流[3]。 3 棒线材无头轧制系统工艺过程分析

钢坯经加热炉预热后 (钢坯温度可达 1 100~ 1 200 ℃),由炉中输送辊道送入炉口处的夹送辊 1 号(参见图 1),夹送辊夹紧,并驱动钢坯进入除鳞箱对 钢坯头部除磷。除磷结束后,钢坯仍由夹送辊 1 号驱 动追赶前一根钢坯。当停留在初始位置的焊机检测 到前一根钢坯 (由夹送辊 2 号和第一架粗轧机驱动) 的尾部(已除鳞)时,焊机立即启动并加速,一旦焊机追 赶上前一根钢坯并使其尾部在焊机适当位置就位, 焊机就与该钢坯同步运行。当后一根钢坯的头部在 夹送辊 1 号的驱动下追上前一根钢坯, 并在焊机适

图 1 棒线材无头轧制系统设备布置简图

2 移动式闪光焊机的组成装置及功能分析 下页图 2 是达涅利公司无头轧制系统移动式闪

光焊机结构示意图[2]。它由焊接小车、夹紧装置、对 接装置、毛刺清理装置和焊接变压器等组成。移动式 闪光焊机可在移动中实现对钢坯的焊接。

焊接小车由小车架、支承滚轮、导向轮和驱动装 置等组成,用于支承、安装变压器和夹紧等装置。焊 接小车由 2 台交流电机经减速器、齿轮齿条驱动。

图 1 是典型的达涅利公司棒线材无头轧制系统 设备布置简图[2]。它由加热炉、夹送辊、输送辊道、除 鳞箱(用高压水清理距离头尾约 1.5 m 范围内钢坯 4

第一作者简介:蔡宝(1983- ),男,现为太原科技大学机 械 设 计 与 理 论 ( 型 钢 轧 制) 专 业 硕 士 研 究 生 。 Tel: 13403460712,E- mail:cai198312@163.com

闪光焊机)的组成及功能特点,及棒线材无头轧制系统的工艺过程。

关键词:棒线材 无头轧制 工艺过程

中图分类号:TG335.6

文献标识码:A

收稿日期:源自文库008-10-23

棒线材无头轧制,是通过焊接等方式生产出无头 长坯,然后对长坯进行连续轧制。与目前现代化的高 速线棒材轧制生产线的主要区别是经加热炉加热后 的方坯焊成一条“无头尾”的方坯条送入轧机实施连 续生产。显然,用于生产无头长坯的设备(如移动式闪 光焊机)是实现钢坯无头轧制的核心设备。由于无头 长坯的轧制和传统的单坯轧制所用的轧制设备及操 作工艺没有太大的区别,因此,棒线材无头轧制系统就 是特指生产无头长坯的焊接设备及其附属装置。

2001(3):45- 47.

(责任编辑:苗运平)

Analysis on Work Process of Endless Wire and Rod Rolling System

CAI Bao YANG Xiaoming LIU Jianglin

(Taiyuan University of Science and Technology,Taiyuan, 030024,China)

· 28 ·

山西冶金 E- mail:yejinsx@126.com

第 32 卷

夹紧油缸 顶锻油缸 活动钳口 固定钳口

顶锻油缸

带齿条的小 车轨道

焊接 变压器

焊接 变压器

去毛刺装置 移动夹钳 移动台车 预热钢坯 小车轨道 台车轨道 支承滚轮 驱动电机 驱动齿轮

图 2 无头轧制系统闪光焊机结构示意图

毛刺清理装置由 2 条驱动油缸和清理刀具等组 成, 垂直安装在焊机固定夹钳和移动夹钳之间的小 车架上,用于清理钢坯焊口处的焊瘤。

总第 118 期 2009 年第 2 期

文章编号:1672-1152(2009)02-0027-02

山西冶金 SHANXI METALLURGY

棒线材无头轧制系统的工艺过程分析

Total 118 No.2,2009

蔡 宝 杨晓明 刘江林

(太原科技大学, 山西 太原 030024)

摘 要:简要介绍了无头轧制的概念和无头轧制系统的发展概况,分析了棒线材无头轧制系统核心设备(移动式

20世纪 50 年代前苏联重型制造业中央科学研 究院研制开发出了世界上第一台用于棒线材无头轧 制系统的移动式闪光焊接设备。1974 年世界上第一 套棒线材无头轧制系统在前苏联马凯耶夫钢厂 350- 2 轧线上投入试运行,创造了个别班次连续焊接 100~150 根钢坯,机时产量提高 10%~15%的记录。 但由于受当时技术水平等因素限制, 未能形成商用 产品。由于钢坯无头轧制展示出了诱人的经济效益, 日本 NKK 公司和意大利达涅利公司在吸收了前苏 联无头轧制技术研究成果的基础上, 借助现代先进 的控制技术, 分别于 1997 年和 1998 年独立地研制 出了商用的棒线材无头轧制系统, 并在世界范围内 得到了推广应用。但是,由于种种原因,这些设备运行 状况都不太理想[1]。于是对棒线材的无头轧制系统 的工艺过程进行了剖析和研究。 1 棒线材无头轧制系统的组成

Abstract:The conception of endless rolling and its history of development were introduced. The component and function for an endless wire and rod rolling system and its core equipment (moving flash welder) ware analyzed。 Key words:wire and rod, endless rolling, work process

焊接型无头轧制技术的优点主要体现在提高产 量、产品收得率及设备利用率和降低操作费用、改善 设备维护等方面。方坯焊接成为无头坯后,消除了一 根根方坯之间的等待时间,也就提高了设备的有效生 产时间,相应地也就提高了产量。此外,大幅度减少了 轧件的切头量和切头时的时间。加上机械和设备寿命 的延长,设备维修量减少,所有这些使得操作和维修 人员的需求减少,从而都有利于降低操作费用。

参考文献 [1] 孙新学,王贵森.棒线材无头轧制技术国内外研发概况[J].冶

金自动化 2005(增刊):15- 21. [2] 孙新学,付永领,卢宁,等.棒线材无头轧制系统工艺过程分析

及控制系统研究[J].机床与液压,2007(2):167- 171. [3] 宋泽海,孙维森.棒材无头焊接轧制设备及工艺[J].机械,

个表面上的氧化铁皮)、移动式闪光焊机、摆动辊道、 保温装置(用于焊后钢坯的保温和均热)、轧机系统和 焊机液压站、冷却泵站(冷却焊接变压器和与热钢坯 直接接触的装置)等组成。

摆动辊道

毛刺清 焊机液 冷却 理装置 压泵站 泵站 保温罩 夹送辊 2 号

加热炉 夹送辊1号 除磷装置 移动式 输送辊道 1号粗轧机 闪光辉机