挖砂造型

铸造生产的工艺流程

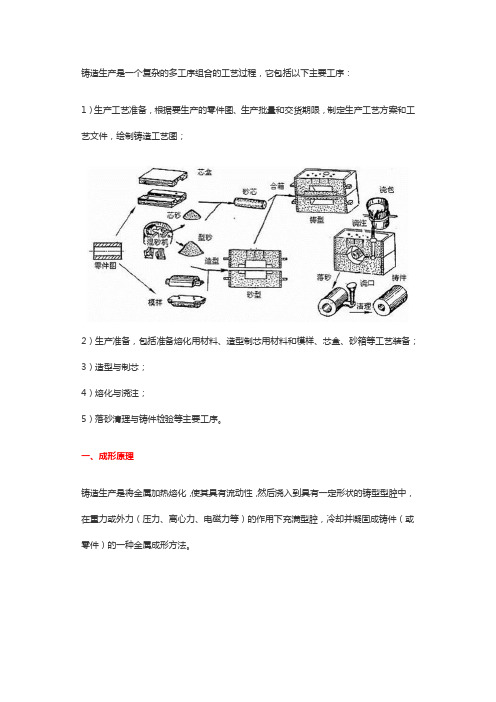

铸造生产是一个复杂的多工序组合的工艺过程,它包括以下主要工序:1)生产工艺准备,根据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图;2)生产准备,包括准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备;3)造型与制芯;4)熔化与浇注;5)落砂清理与铸件检验等主要工序。

一、成形原理铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成铸件(或零件)的一种金属成形方法。

图1 铸造成形过程铸件一般作为毛坯经切削加工成为零件。

但也有许多铸件无需切削加工就能满足零件的设计精度和表面粗糙度要求,直接作为零件使用。

二、型砂的性能及组成1、型砂的性能型砂(含芯砂)的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。

2、型砂的组成型砂由原砂、粘接剂和附加物组成。

铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。

铸造用粘接剂有粘土(普通粘土和膨润土)、水玻璃砂、树脂、合脂油和植物油等,分别称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。

为了进一步提高型(芯)砂的某些性能,往往要在型(芯)砂中加入一些附加物,如煤粉、锯末、纸浆等。

型砂结构,如图2所示。

图2 型砂结构示意图三、工艺特点铸造是生产零件毛坯的主要方法之一,尤其对于有些脆性金属或合金材料(如各种铸铁件、有色合金铸件等)的零件毛坯,铸造几乎是唯一的加工方法。

与其它加工方法相比,铸造工艺具有以下特点:1)铸件可以不受金属材料、尺寸大小和重量的限制。

铸件材料可以是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特殊合金材料;铸件可以小至几克,大到数百吨;铸件壁厚可以从0.5毫米到1米左右;铸件长度可以从几毫米到十几米。

2)铸造可以生产各种形状复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。

现代制造工程技术实践第二篇课后题

1.在铁碳合金状态图中,成分在哪些范围内可具有较好的铸造性 能?并说明其理由。 2.铸钢的铸造性能与灰铸铁的铸造性能比较,各有哪些特点? 3.铜合金(锡青铜除外)及铝合金的铸造性能与灰铸铁的铸造性能 比较,各有哪些特点? 4.试从铸造性能说明球墨铸造的工艺特点。 5.同一铸件,若由球墨铸铁件改为铸钢件,在铸造工艺方面需考 虑哪些问题? 6.试述单晶体和多晶体塑性变形的实质。 7.何谓加工硬化?碳钢在锻造温度范围的变形是否会发生加工硬 化? 8.在生产中如何利用或消除加工硬化?

第一章

13.试比较:①焊接低碳钢,低强度级(σs≤350~400MPa)的普通低 合金钢,②焊接易淬火的中碳钢、高碳钢,高强度级(σs≥450MPa) 的普通低合金钢,有哪些特点和保证焊接质量的措施? 14.何谓焊接热影响区?低碳钢焊接时各有哪些区段?各区段组织 性能变化如何?对焊接接头性能有何影响?如果钢板在焊前经过 冷卷,变形程度较大,焊接热影响区是否有差异?减小和消除热 影响区的办法是什么? 15.焊补铸铁件时,常采用哪两种方法?各有什么工艺特点?各适 用什么场合? 16.试分析:铝及铝合金,铜及铜合金的焊接特点和采用的焊接方 法,各选用何种焊接方法最佳? 17.铸铁补焊中有哪些困难?可采取哪些措施?

第一章

9.什么叫冷变形和热变形?铅在150℃、钨在1100℃下变形,各属 于哪种变形?(铅的熔点为327℃,钨的熔点为3380℃)。 10.锻造流线是如何形成的?生产中应如何合理考虑锻造流线的分 布?试画出习题图2-1-1曲轴和齿轮锻造流线合理分布的示意图。 11.什么叫金属的锻造性?通常用什么来衡量?金属锻造性取决于 哪些因素? 12.用低碳钢试样进行拉伸试验,变形程度约为30%时即断裂,而 同种钢材通过模孔多次拉拔成钢筋(不加中间退火),变形程度可 达80%,为什么?

金属工艺学课后习题答案

第一章铸造1.什么是铸造?铸造包括哪些主要工序?答:将熔融金属液浇入具有和零件形状相适应的铸型空腔中,凝固后获得一定形状和性能的金属件的方法称为铸件。

2.湿型砂是由哪些材料组成的?各种材料的作用是什么?答:湿型砂主要由石英砂、膨润土、煤粉、和水等材料所组成,也称潮模砂。

石英砂是型砂的主体,是耐高温的物质。

膨润土是粘结性较大的一种粘土,用作粘结剂,吸水后形成胶状的粘土膜,包覆在沙粒外表,把单个砂粒粘结起来,使型砂具有湿态强度。

煤粉是附加物质,在高温受热时,分解出一层带光泽的碳附着在型腔外表,起防止铸铁件粘砂的作用。

沙粒之间的空隙起透气作用。

3.湿型砂应具备哪些性能?这些性能如何影响铸件的质量?答:对湿型砂的性能要求分为两类:一类是工件性能,指型砂经受自重、外力、高温金属液烘烤和气体压力等作用的能力,包括湿强度、透气性、耐火度和退让性等。

另一类是工艺性能,指便于造型、修型和起模的性能,如流动性、韧性、起模性和紧实率等。

4.起模时,为什么要在模样周围的型砂上刷水?答:手工起模时在模样周围砂型上刷水的作用是增加局部型砂的水分,以提高型砂韧性。

5.什么是紧实率?紧实率是如何反响湿型砂的干湿程度及性能的?对手工造型型砂的紧实率要求是多少?答:是指一定体积的松散型砂试样紧实前后的体积变化率,以试样紧实后减小的体积与原体积的百分比表示。

过干的型砂自由流入试样筒时,砂粒堆积得较密实,紧实后体积变化较小,那么紧实率小。

过湿的型砂易结成小团,自由堆积是较疏松,紧实后体积减小较多,那么紧实率大。

对手工型和一般机器型的型砂,要求紧实率保持在45%~50%。

6.什么是面砂?什么是背砂?它们的性能要求和组成有何不同?答:与模样接触的那一层型砂,称为面砂,其强度、透气性等要求较高,需专门配制。

远离模样在型砂中起填充作用加固作用的型砂称为背砂,一般使用旧砂。

7.型砂反复使用后,为什么性能会降低?恢复旧砂的性能应采取什么措施?答:浇注时,砂型外表受高温铁水的作用,砂粒碎化、煤粉燃烧分解,局部粘土丧失粘结力,均使型砂的性能变坏。

机械工程训练_机械类新(常规)0810答案

成绩:机械工程训练报告书(机械类·常规部分)班级:学号:姓名:浙江工业大学机械工程训练中心2008年10月1.铸造一、铸型的组成及作用铸型组成如下图所示二、整模造型过程整模造型过程图1.根据上图所示整模造型过程为:(a): 模样制备及确定分型面;(b): 造上型:放模样和浇口棒、先填面砂、后填背砂、舂紧型砂;(c): 刮去多余的型砂;(d): 扎通气孔、起出浇口棒、翻转上箱、起模、修型;(e): 造下型;(f): 合箱(合上上砂型)。

2.试述所用的造型工具及其作用:⑴砂箱—用于造上、下砂型。

⑵底板—放置砂箱和模样。

⑶舂砂锤—尖头舂砂、平头打紧箱顶部的砂。

⑷通气针—扎出上砂型的通气孔。

⑸起模针—比通气针粗,用于起模。

⑹皮老虎—用来吹去模样上的分型砂或散落在型腔中的散砂。

⑺墁刀(砂刀)—修平面、挖沟槽、开设内浇道。

⑻秋叶—用于修复曲面。

⑼砂勾—用于修底平面和侧面及勾出砂型中的散砂。

⑽半圆—用于修整圆柱形内壁和内圆角。

另外还有筛子、铁锹、水罐等三、挖砂造型挖砂造型过程图根据上图所示,简述挖砂造型过程:a) 零件图b)制备木模c) 造下型d) 翻转下型,挖出分型面e)合箱(造上型,做浇注系统,扎通气孔,敞箱,取模,合箱)四、简答题1·铸造的定义、优点和缺点是什么?铸造:是将液态金属或合金浇注到与零件的形状、尺寸相适应的铸型内,待其冷却凝固后,获得要求的形状和性能的毛坯或零件的成型方法。

优点:形状复杂制件,成本低廉,工艺灵活、适应范围广缺点:力学性能差(铸造组织粗大,有缺陷)工作条件较差,废品率较高(铸造工序繁多)2·型砂的组成及其性能。

通常型砂是由原砂(其主要成分是SiO2,耐火性高达1730度)、粘土和水按一定比例混合而成,其中粘土约为9%,水约为6%,有时还加入少量如煤粉、木屑等附加物以提高型砂的退让性能。

性能:强度、耐火性、透气性、可塑性、退让性3·浇注系统的组成及其作用。

铸造基础知识(二)

铸造基础知识铸造的定义——铸造是将通过熔炼的金属液体浇注入铸型内,经冷却凝固获得所需形状和性能的零件的制作过程,是制造业常用的制造方法之一。

铸造是一种古老的制造方法,在我国可以追溯到6000年前。

随着工业技术的发展,铸大型铸件的质量直接影响着产品的质量,因此,铸造在机械制造业中占有重要的地位。

铸造工艺种类:铸造工艺可分为重力铸造、压力铸造、砂型铸造、压铸、熔模铸造和消失模铸造。

铸造方法常用的是砂型铸造,其次是特种铸造方法,如:金属型铸造、熔模铸造、石膏型铸造等。

各种特种铸造方法均有其突出的特点和一定的局限性,对铸件结构也各有各自的特殊要求。

重力铸造重力铸造是指金属液在地球重力作用下注入铸型的工艺,也称浇的重力铸造包括砂型浇铸、金属型浇铸、熔模铸造,泥模铸造等;窄义的重力铸造专指金属型浇铸。

压力铸造压力铸造是指金属液在其他外力(不含重力)的作用下注入铸型的工艺。

广义的压力铸造包括压铸机的压力铸造和真空铸造、低压铸造、离心铸造等;窄义的压力铸造专指压铸机的金属型压力铸造,简称压铸。

这几种铸造工艺是目前有色金属铸造中最常用的、也是相对价格最低的。

砂型铸造砂型铸造是一种以砂作为主要造型材料,制作铸型的传统铸造工艺。

砂型一般采用重力铸造,有特殊要求时也可采用低压铸造、离心铸造等工艺。

砂型铸造的适应性很广,小件、大件,简单件、复杂件,单件、大批量都可采用。

砂型铸造用的模具,以前多用木材制作,通称木模。

木模缺点是易变形、易损坏;除单件生产的砂型铸件外,可以使用尺寸精度较高,并且使用寿命较长的铝合金模具或树脂模具。

虽然价格有所提高,但仍比金属型铸造用的模具便宜得多,在小批量及大件生产中,价格优势尤为突出。

此外,砂型比金属型耐火度更高,因而如铜合金和黑色金属等熔点较高的材料也多采用这种工艺。

但是,砂型铸造也有一些不足之处:因为每个砂质铸型只能浇注一次,获得铸件后铸型即损坏,必须重新造型,所以砂型铸造的生产效率较低;又因为砂的整体性质软而多孔,所以砂型铸造的铸件尺寸精度较低,表面也较粗糙。

机械制造技术习题解答

改正?

答:铸件上垂直于分型 铸件图 面的非加工表面设计出的斜 度为结构斜度,数值较大; 绘制铸造工艺图或模型 图时,零件图上没给出结构 斜度的立壁所给予的斜度为 起模斜度,一般为加工面, 数值较小。

上

下

问题:分型面的标注?

17. 为什么铸件要有结构圆角?下图铸件上有哪些圆 角不够合理,应如何修改?

3. 淬火 热处理 4. 磨外圆

Ø28的设计基准是Ø28的轴线

ES A2 H EI

0.012 A3 14 0.004

0.16 A0 40

0 A 1 14.250.05

0.02 A4 0 0.02

12

ES A2 H EI

0.012 A3 14 0.004

0.16 A0 40

25.下图所示的焊件有何缺点?试提出改进方案。

焊缝不对称

25.下图所示的焊件有何缺点?试提出改进方案。

改进方案: 在二者之间增加垫板, 垫板材料与容器相同。

此两种钢材之间的直接焊接: 1、焊缝出现脆硬组织; 2、焊缝不具备抗腐蚀性能。

27.汽车刹车用压缩空气储存罐(如下图),用低碳钢钢板制造,筒壁2mm, 端盖3mm,4个管接头为标准件M10,工作压力为0.6MPa。试根据工件结构形 状决定制造方法及焊缝位置,请选择焊接方法、接头型式与焊接材料,并 决定装配焊接次序。

答:铸件结构圆角的作用:

防止热节带来的不利影响; 防止应力集中; 防止冲砂,利于充型;

铸件图

上

下

18. 下图所示铸件的结构有何缺点?该如何改进?

C.

(1)壁厚不均

(2)筋板无法铸出 (3)结构不合理

e. (1)中间改为环形接头 (2)壁厚要均匀 (3)孔与筋板连接处要 有圆弧过渡 (4)高度方向应对称

手工造型和机器造型简介

手工造型和机器造型简介生产中有手工造型和机器造型。

手工造型操作灵活,但生产率低,适于单件小批量生产。

机型造型生产率高,生产铸件的质量好,适于批量生产。

一、手工造型手工造型就是由人工用造型工具来进行砂型制造。

手工造型方法很多,常用的造型方法有:整模两箱造型、分模造型、挖砂造型、活块模造型刮板造型及三箱造型等。

常用的造型工具如图1所示。

图1常用造型工具a)捣砂锤b)直浇道棒c)通气针d)起模针e)墁刀:修平面及挖沟槽用f)秋叶:修凹的曲面用g)砂勾:修深的底部或侧面及钩出砂型中散砂用h)皮老虎l.整模两箱造型当零件的最大截面在端部,并选它作分型面,将模样做成整体的整模两箱造型步骤如下(图2)。

图2a齿轮坯整模两箱造型1)造下砂型2)造上砂型3)扎通气孔4)开箱起模与合型图2b落砂后带浇口的铸件整模造型的型腔全在一个砂箱里,能避免错箱等缺陷,铸件形状、尺寸精度较高。

模样制造和造型都较简单,多用于最大截面在端部的、形状简单的铸件生产。

2.分模造型套管的分模两箱造型过程,如图3所示。

这种造型方法简单,应用较广。

分模造型时,若砂箱定位不准,夹持不牢,易产生错箱,影响铸件精度,铸件沿分型面还会产生披缝;影响铸件表面质量,清理也费时。

图3分模两箱造型3.挖砂造型当铸件的最大截面不在端部,且模样又不便分成两半时,常采用挖砂造型。

图4所示为手轮的挖砂造型过程示意图,图4挖砂造型a)手轮坯模样:分型面不平,不能分成两半b)放置模样,开始造下型c)反转,挖出分型面d)造上型,起模,合型e)落砂后带浇口的铸件挖砂造型时,要将下砂型中阻碍起模的砂挖掉,以便起模。

由于要准确挖出分型面,操作较麻烦,要求操作技术水平较高,故这种方法只适用于单件或小批生产。

4.活块造型当铸件侧面有局部凸起阻碍起模时,可将此凸起部分做成能与模样本体分开的活动块。

起模时,先把模样主体起出,然后再取出活块,如图5所示为活块造型过程。

图5活块造型过程a)零件b)铸件c)模样d)造下砂型e)取出模样主体f)取出活块活块造型时必须将活块下面的型砂捣紧,以免起模时该部分型砂塌落,同时要避免撞紧活块,造成起模困难。

金属工艺学课后习题答案

第一章铸造1.什么是铸造铸造包括哪些主要工序答:将熔融金属液浇入具有和零件形状相适应的铸型空腔中,凝固后获得一定形状和性能的金属件的方法称为铸件。

2.湿型砂是由哪些材料组成的各种材料的作用是什么答:湿型砂主要由石英砂、膨润土、煤粉、和水等材料所组成,也称潮模砂。

石英砂是型砂的主体,是耐高温的物质。

膨润土是粘结性较大的一种粘土,用作粘结剂,吸水后形成胶状的粘土膜,包覆在沙粒表面,把单个砂粒粘结起来,使型砂具有湿态强度。

煤粉是附加物质,在高温受热时,分解出一层带光泽的碳附着在型腔表面,起防止铸铁件粘砂的作用。

沙粒之间的空隙起透气作用。

3.湿型砂应具备哪些性能这些性能如何影响铸件的质量答:对湿型砂的性能要求分为两类:一类是工件性能,指型砂经受自重、外力、高温金属液烘烤和气体压力等作用的能力,包括湿强度、透气性、耐火度和退让性等。

另一类是工艺性能,指便于造型、修型和起模的性能,如流动性、韧性、起模性和紧实率等。

4.起模时,为什么要在模样周围的型砂上刷水答:手工起模时在模样周围砂型上刷水的作用是增加局部型砂的水分,以提高型砂韧性。

5.什么是紧实率紧实率是如何反应湿型砂的干湿程度及性能的对手工造型型砂的紧实率要求是多少答:是指一定体积的松散型砂试样紧实前后的体积变化率,以试样紧实后减小的体积与原体积的百分比表示。

过干的型砂自由流入试样筒时,砂粒堆积得较密实,紧实后体积变化较小,则紧实率小。

过湿的型砂易结成小团,自由堆积是较疏松,紧实后体积减小较多,则紧实率大。

对手工型和一般机器型的型砂,要求紧实率保持在45%~50%。

6.什么是面砂什么是背砂它们的性能要求和组成有何不同答:与模样接触的那一层型砂,称为面砂,其强度、透气性等要求较高,需专门配制。

远离模样在型砂中起填充作用加固作用的型砂称为背砂,一般使用旧砂。

7.型砂反复使用后,为什么性能会降低恢复旧砂的性能应采取什么措施答:浇注时,砂型表面受高温铁水的作用,砂粒碎化、煤粉燃烧分解,部分粘土丧失粘结力,均使型砂的性能变坏。

挖砂造型工艺流程

挖砂造型工艺流程1.准备好所需的挖砂工具和原材料。

Get ready the necessary tools and materials for sand digging.2.在选定的地点开始挖砂,挖掘出足够数量的沙子。

Start digging sand at the chosen location and excavate enough quantity of sand.3.将挖出的沙子倒入容器中,确保沙子质地均匀。

Pour the excavated sand into a container, ensuring an even texture.4.加入适量的水,搅拌均匀,直到形成可塑性的湿沙。

Add an appropriate amount of water, mix thoroughly until it forms a pliable wet sand.5.利用挖砂工具,开始雕刻沙雕的基本形状。

Use sand digging tools to begin sculpting the basic shape of the sand art.6.慢慢地雕刻出更多的细节和纹理,保持沙雕的比例和平衡。

Gradually carve more details and textures, maintaining the proportion and balance of the sand art.7.用刷子或者其他工具清除多余的沙子颗粒,使雕塑表面更加光滑。

Use a brush or other tools to remove excess sand particles, making the surface of the sculpture smoother.8.耐心等待沙雕完全干燥,确保它的稳固性和耐久性。

Patiently wait for the sand art to dry completely, ensuring its stability and durability.9.检查沙雕是否有裂痕或者其他损坏,进行修复和补齐。

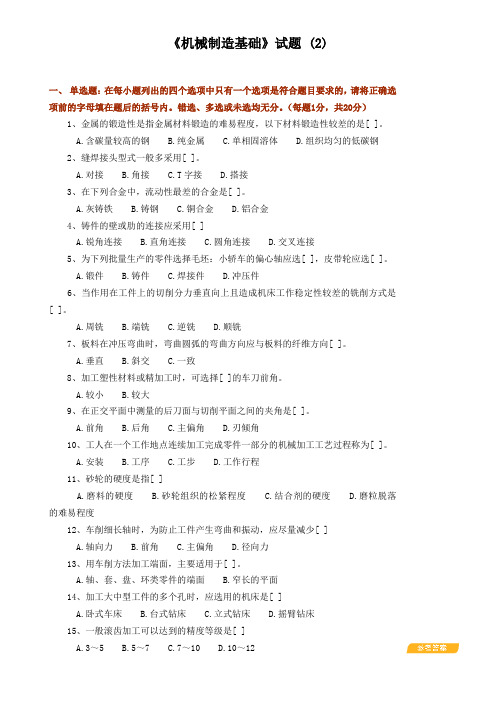

机械制造基础试题2

《机械制造基础》试题 (2)一、单选题:在每小题列出的四个选项中只有一个选项是符合题目要求的,请将正确选项前的字母填在题后的括号内。

错选、多选或未选均无分。

(每题1分,共20分)1、金属的锻造性是指金属材料锻造的难易程度,以下材料锻造性较差的是[ ]。

A.含碳量较高的钢B.纯金属C.单相固溶体D.组织均匀的低碳钢2、缝焊接头型式一般多采用[ ]。

A.对接B.角接C.T字接D.搭接3、在下列合金中,流动性最差的合金是[ ]。

A.灰铸铁B.铸钢C.铜合金D.铝合金4、铸件的壁或肋的连接应采用[ ]A.锐角连接B.直角连接C.圆角连接D.交叉连接5、为下列批量生产的零件选择毛坯:小轿车的偏心轴应选[ ],皮带轮应选[ ]。

A.锻件B.铸件C.焊接件D.冲压件6、当作用在工件上的切削分力垂直向上且造成机床工作稳定性较差的铣削方式是[ ]。

A.周铣B.端铣C.逆铣D.顺铣7、板料在冲压弯曲时,弯曲圆弧的弯曲方向应与板料的纤维方向[ ]。

A.垂直B.斜交C.一致8、加工塑性材料或精加工时,可选择[ ]的车刀前角。

A.较小B.较大9、在正交平面中测量的后刀面与切削平面之间的夹角是[ ]。

A.前角B.后角C.主偏角D.刃倾角10、工人在一个工作地点连续加工完成零件一部分的机械加工工艺过程称为[ ]。

A.安装B.工序C.工步D.工作行程11、砂轮的硬度是指[ ]A.磨料的硬度B.砂轮组织的松紧程度C.结合剂的硬度D.磨粒脱落的难易程度12、车削细长轴时,为防止工件产生弯曲和振动,应尽量减少[ ]A.轴向力B.前角C.主偏角D.径向力13、用车削方法加工端面,主要适用于[ ]。

A.轴、套、盘、环类零件的端面B.窄长的平面14、加工大中型工件的多个孔时,应选用的机床是[ ]A.卧式车床B.台式钻床C.立式钻床D.摇臂钻床15、一般滚齿加工可以达到的精度等级是[ ]A.3~5B.5~7C.7~10D.10~1216、工件定位时,过定位[ ]A.是绝对不允许的B.有时也存在有利的一面C.对较复杂工件是必须的D.是不可避免的17、用V形架对工件外圆柱面定位可限制[ ]A.一个自由度B.二个自由度C.三个自由度D.四个自由度18、在钻床上钻孔时,孔的位置精度不便用[ ]A.钻膜获得B.块规、样板找正获得C.划线法获得D.试切法获得19、先将工件在机床或夹具中定位,调整好刀具与定位元件的相对位置,并在一批零件的加工过程中保持该位置不变,以保证工件被加工尺寸的方法称为[ ]A.试切法B.调整法C.定尺寸刀具法D.自动控制法20、拉孔属于[ ]A.粗加工阶段B.半精加工阶段C.精加工阶段D.光整加工阶段答 1、A 2、D 3、B 4、C 5、B 6、C 7、C 8、B 9、B 10、B11、D 12、D 13、A 14、D 15、C 16、B 17、D 18、B 19、B 20、C二、填空题。

金属工艺学(造型工艺)

金属工艺学

造型工艺

常见的造型方法

一、造型方法的选择

用造型混合料及模样等工艺装备制造铸型的过程称为造型。造型是 砂型铸造的最基本工序,通常分为手工造型和机器造型两大类。

(一)手工造型

手工造型是全部用手工或手动工具完成的造型工序。手工造型操作 灵活、适应性广、工艺装备简单、成本低,但其铸件质量差、生产 率低、劳动强度大、技术水平要求高,所以手工造型主要用于单件 小批生产,特别是重型和形状复杂的铸件。 1. 手工造型方法分类 根据砂型的不同特征,手工造型方法可分为:两箱造型、三箱造型、 脱箱造型、地坑造型、组芯造型;根据模样的不同特征,手工造型 方法可分为:整模造型、分模造型、挖砂造型、假箱造型、活块造 型、刮板造型。各种手工造型方法的示意图如图1-15所示。 2. 各 种手工造型方法的主要特征及其适用范围

f) 抛砂紧实

射压紧实是使压缩空

气骤然膨胀,将型砂射 人砂箱进行填砂和坚实, 再进行压实。该方法生 产率高,坚实度均匀, 砂型型腔尺寸精确、表 面光滑、工人劳动强度 低、易于自动化、但造 型机调整维修复杂。主 要适用于大批、大量生 产的形状简单的中、小 型铸件。

g) 射压紧实 •射砂紧实是用压缩空气将型(芯)砂 高速射入砂箱或芯盒而进行紧实。因 其将填砂、紧实两个工序同时完成, 故生产率高,但用于造型,其坚实度 不高、需进行辅助压实。广泛用于制 芯、并开始用于造型。

挖砂造型的工艺流程

挖砂造型的工艺流程英文回答:The process of sand sculpting involves several steps and techniques to create intricate and detailed sculptures out of sand. It requires skill, creativity, and patience. Here is a brief overview of the process:1. Planning and Designing: The first step in sand sculpting is to come up with a concept and design for the sculpture. This involves brainstorming ideas, sketching out the design, and considering the size and scale of the sculpture.For example, when I was creating a sand sculpture for a beach competition, I decided to design a mermaid sitting on a rock. I sketched out the pose and made notes about the details I wanted to include, such as the flowing hair and tail.2. Site Preparation: Once the design is finalized, the next step is to prepare the site where the sculpture will be created. This involves choosing a suitable location on the beach, clearing the area, and creating a stable basefor the sculpture.In my case, I had to find a spot close to the water but not too close to avoid the sculpture being washed away. I cleared away any debris or seaweed and leveled the sand to create a smooth surface.3. Building the Framework: To provide stability and support for the sculpture, a framework is built using a combination of wooden or metal poles and chicken wire. The framework acts as a skeleton for the sand sculpture.I used wooden poles and chicken wire to create the framework for my mermaid sculpture. I inserted the poles into the ground to create the basic shape of the body and then wrapped the chicken wire around it to give it structure.4. Piling and Compacting: The next step is to pile and compact the sand onto the framework. This is done by shoveling sand onto the structure and using water to compact it. The sand needs to be packed tightly to ensure stability and prevent crumbling.I shoveled buckets of sand onto the framework and then sprayed water on it to compact it. I repeated this process layer by layer, making sure each layer was tightly packed before adding the next one.5. Sculpting and Carving: Once the sand is compacted, the sculpting and carving process begins. This is where the details of the sculpture are created using various tools such as shovels, trowels, and sculpting knives. The sand is carefully shaped and carved to bring the design to life.I used a combination of shovels and sculpting knives to shape the body of the mermaid, carve out the facial features, and add texture to the hair and tail. It required precision and attention to detail to achieve the desired look.6. Finishing Touches: The final step is to add any finishing touches and details to the sculpture. This can include adding color using natural pigments or painting the sculpture, as well as adding accessories or props to enhance the overall appearance.In my case, I added some seashells and starfish to the base of the sculpture to create a more realistic beach scene. I also used natural pigments to add color to the mermaid's tail and hair.中文回答:挖砂造型的工艺流程涉及多个步骤和技巧,以将沙子打造成复杂而精细的雕塑。

吉林大学金工实习作业答案

铸工实习报告(1)整模造型、概述一、判断题1.造型是用型砂和模样等工艺装备制造砂型的过程。

( √ )2.砂型铸造是铸造生产中唯一的铸造方法。

( × )3.砂型铸造时,必须先制模样,模样的尺寸应与所需铸件的尺寸完全相同。

( × )4.造型舂砂时,为了提高效率,可以一次把型砂加入砂箱。

( × )5.造型舂砂时,若舂得很紧,会影响砂型的透气性,使铸件产生气孔缺陷。

( √ )6.整模造型方法简单,适用于大批量生产、形状复杂的铸件。

( × )二、选择题1.造型方法按其手段不同,可分为( c )。

a.分模造型和挖砂造型b.整模造型和刮板造型c.手工造型和机器造型d.整模造型和分模造型2.分型面应选择在( c )。

a.受力面的上面b.加工面上c.铸件的最大截面处3.如下图所示为一个砂箱的三种不同舂砂路线,其正确的是( c )。

a. b. c.4.直浇道的主要作用是( c )。

a.控制浇注温度b.挡渣c.引导金属液体进入横浇道5.横浇道的作用是( b )。

a.起补缩作用b.分配金属液流入内浇道c.金属液直接流入型腔的通道6.对于壁厚差别不大、收缩不大(如灰铸铁)的铸件,内浇道应开在( b )。

a.厚壁处b.薄壁处c.任意位置7.为使金属液产生静压力,迅速充满型腔应( b )。

a.加大直浇道的断面b.增加直浇道的高度c.多设内浇道8.如下图所示,内浇道断面形状较合理的是( a )。

a. b.9.在浇注系统中主要起档渣作用的是( b )。

a.直浇道b.横浇道c.内浇道10.修光内浇道的主要目的是( c )。

a.美观好看b.减小金属流动阻力c.避免型砂和金属液一起流入型腔使铸件产生夹砂11.合理选择浇注位置的主要目的是为了( b )。

a.简化工艺b.保证铸件质量c.提高劳动生产率三、填空题1.将液态金属浇入铸型中,凝固后,获得一定形状铸件的方法叫铸造。

2.铸造方法有砂型铸造、金属型铸造和熔模铸造等。

机械工程训练 机械类新(常规)0810答案

成绩:机械工程训练报告书(机械类·常规部分)班级:学号:姓名:浙江工业大学机械工程训练中心2008年10月1.铸造一、铸型的组成及作用铸型组成如下图所示铸型组成(名称)、作用及工艺要求序号名称作用及工艺要求1冷铁配合冒口防止缩孔,使铸件定向凝固、冷却均匀。

2型腔产生铸件3冒口补缩、排气、浮渣、观察4型芯通气道提高型芯的透气性5通气孔浇注时气体逸出6浇注系统金属液流入型腔的通道7上砂型与下砂型配合产生型腔8下砂型与上砂型配合产生型腔9型芯形成铸件内腔二、整模造型过程整模造型过程图1.根据上图所示整模造型过程为:(a): 模样制备及确定分型面;(b): 造上型:放模样和浇口棒、先填面砂、后填背砂、舂紧型砂;(c): 刮去多余的型砂;(d): 扎通气孔、起出浇口棒、翻转上箱、起模、修型;(e): 造下型;(f): 合箱(合上上砂型)。

2.试述所用的造型工具及其作用:⑴砂箱—用于造上、下砂型。

⑵底板—放置砂箱和模样。

⑶舂砂锤—尖头舂砂、平头打紧箱顶部的砂。

⑷通气针—扎出上砂型的通气孔。

⑸起模针—比通气针粗,用于起模。

⑹皮老虎—用来吹去模样上的分型砂或散落在型腔中的散砂。

⑺墁刀(砂刀)—修平面、挖沟槽、开设内浇道。

⑻秋叶—用于修复曲面。

⑼砂勾—用于修底平面和侧面及勾出砂型中的散砂。

⑽半圆—用于修整圆柱形内壁和内圆角。

另外还有筛子、铁锹、水罐等三、挖砂造型挖砂造型过程图根据上图所示,简述挖砂造型过程:a) 零件图b)制备木模c) 造下型d) 翻转下型,挖出分型面e)合箱(造上型,做浇注系统,扎通气孔,敞箱,取模,合箱)四、简答题1·铸造的定义、优点和缺点是什么?铸造:是将液态金属或合金浇注到与零件的形状、尺寸相适应的铸型内,待其冷却凝固后,获得要求的形状和性能的毛坯或零件的成型方法。

优点:形状复杂制件,成本低廉,工艺灵活、适应范围广缺点:力学性能差(铸造组织粗大,有缺陷)工作条件较差,废品率较高(铸造工序繁多)2·型砂的组成及其性能。

铸造工艺学-1

1.3.3 手工造芯 手工造芯是用手完成填砂、舂实以至出盒 等操作的造芯方法。手工造芯简便易行,不需 要复杂的机器设备,灵活性大,适应范围广, 但生产率低,劳动强度大。 (1) 造芯的一般过程 造芯前的准备。 填砂、安放芯骨和舂实。 做出通气道。 置于烘干板上脱去芯盒,刷涂料. 烘干。 砂芯的检验。

第二阶段:高温加热、水分大量蒸发阶段。 此阶段炉温应尽量迅速上升,达到规定 的温度,并进行保温。为了使砂型或砂 芯内部的水分能够迅速地排出,必须使 含有水分的炉气排出炉外,要把排气烟 道闸门全部打开。 第三阶段:炉内冷却阶段。这个时期, 砂型或砂芯不仅得到冷却,而且由于本 身的蓄热而继续排出残余的水分,得到 彻底干燥。要停止燃烧和半开烟道闸门, 使炉内温度慢慢地降到出炉温度。

如图1-8

(7) 刮板造型—— 对尺寸较大的旋转体 铸件,或截面没有变化的管型铸件,当 生产数量很小时,可采用刮板造型方法 生产造型方法生产。如图1-9所示。 其特点及操作要点: 单件生产,制造外形为旋转面的铸件, 急需配件时,不做整体模样,仅做反映 一个断面的刮板,旋转(车)刮出砂型, 其方法,省木料,省制模工时,投产快, 但要求工人技术水平高,铸件局限性很 大,仅适用旋转体件。

如图1-11

在地坑中垫上焦碳,并用管子从焦碳处 引出到地面上,目的是将浇注时所产生 的气体引出地面。砂箱与地面的定位, 可采用定位楔。 b 脱箱造型(俗称活匣子)—— 即方法 用两箱造型。只是造好型后,摆放整齐, 脱去砂型,以便“壅砂”浇注。优点是 省砂箱,但砂型强度低,多用于手工。

1.3 造芯方法

如图1-5

(4) 假箱造型—— 假箱造型是在挖砂 造型基础上发展起来的一种造型方法, 它可免去挖砂操作,如图1-6所示。 假箱造型特点及操作: 当生产数量多时,挖砂造型可以用假 箱造型代替,即做一个舂的很紧实,不 带浇口的上型,以此做底胎(称假 箱)—— 作为底膜板进行造型。当生产 量大时,可以用木材或金属做成一个成 型底板,它可以大大提高生产率。

第2章(1)砂型铸造的造型工艺

(四)浇冒口系统

浇注系统 浇注系统是为金属液流入型腔 而开设于铸型中的一系列通道。其作用是:

①平稳、迅速地注入金属液; ②阻止熔渣、砂粒等进入型腔; ③调节铸件各部分温度,补充金属液在冷 却和凝固时的体积收缩。

正确地设置浇注系统,对保证铸件质量、 降低金属的消耗量有重要的意义。

若浇注系统不合理,铸件易产生冲砂、砂 眼、渣孔、浇不到、气孔和缩孔等缺陷。

二、造型方法 造型方法的选择不仅要根据生产类型,而 且还要根据工厂设备条件、铸件大小和复杂程 度以及质量要求,进行踪合考虑。造型方法可 分为手工和机器造型两大类。 手工造型主要用于单件小批生产,机器造 型主要用于大批大量生产。

1.手工造型

(1) 整模造型

整模造型的特点是:模样是整体结 构,最大截面在模样一端为平面;分型 面多为平面;操作简单。整模造型适用 于形状简单的铸件,如盘、盖类

零件图

铸件

模样

(a)造下型、拔出钉子 (b)取出模样主体 (c) 取出活块

活块造型 1-用钉子连接活块 2-用燕尾连接活块

(4)挖砂造型

当铸件按结构特点需要采用分模造型,但 由于条件限制(如模样太薄,制模困难)仍做成 整模时,为便于起模,下型分型面需挖成曲面 或有高低变化的阶梯形状(称不平分型面),这 种方法叫挖砂造型。

直接在铸造车间的砂地上或砂坑内造型的 方法称为地坑造型。

大型铸件单件生产时,为节省砂箱,降低 铸型高度,便于浇注操作,多采用地坑造型。

下图为地坑造型结构,造型时需考虑浇注 时能顺利将地坑中的气体引出地面,常以焦炭、 炉渣等透气物料垫底,并用铁管引出气体。

地坑造型结构

地坑造型

2.机器造型

手工造型生产率低,铸件表面质量差, 要求工人技术水平高,劳动强度大,因此在 批量生产中,一般均采用机器造型。

挖砂造型流程工作内容工具及操作要点

挖砂造型流程工作内容工具及操作要点下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!挖砂造型工艺:流程、工具与操作要点解析挖砂造型,是铸造行业中的一种重要工艺,主要用于制造金属铸件。

砂型铸造造型方法

按模型特征区分:

二、机器造型

** animation

一、手工造型

造型方法的选择

根据砂型的不同特征:

两箱造型、三箱造型、脱箱造型、地坑 造型、组芯造型;

根据模样的不同特征:

整模造型、分模造型、挖砂造型、假箱 造型、活块造型、刮板造型。

两箱造型:两箱造 型是造型的最基 本方法,铸型由 成对的上型和下 型构成,操作简 单。适用于各种 生产批量和各种 大小的铸件。

造型生产线由于劳动组织合理,极大 地提高了生产率。但是造型生产线一般不 能进行干砂型铸造,也不能生产厚壁和大 型铸件。在各种造型机上都只能用模版进 行两箱造型,因此铸件外形受到一定限制。

造型方法的选择

造型方法的选择

造型方法的选择 机器造型的特点-只能用两箱造型

造型方法的选择

分模造型:分模造型是将模样沿最大截面处 分成两半,型腔位于上、下两个砂箱内, 造型简单省工。常用于最大截面在中部的 铸件。

造型方法的选择 活块造型:活块造型是在制模时将铸件上的妨碍

起模的小凸台,肋条等这些部分作成活动的 (即活块)。起模时,先起出主体模样,然后 再从侧面取出活块。其造型费时,工人技术水 平要求高。主要用于单件、小批生产带有突出 部分、难以起模的铸件。

造型方法的选择

射压紧实:

造型方法的选择

射压紧实是使压

射砂紧实是用压缩空气将

缩空气骤然膨胀,将 型(芯)砂高速射入砂箱或芯

型砂射人砂箱进行填 盒而进行紧实。因其将填砂、

砂和坚实,再进行压 紧实两个工序同时完成,故生

实。该方法生产率高, 产率高,但用于造型,其坚实 坚实度均匀,砂型型 度不高、需进行辅助压实。广 腔尺寸精确、表面光 泛用于制芯、并开始用于造型。