数控车床螺纹加工指令GGG

数控车床螺纹加工编程指令的应用

数控车床螺纹加工编程指令的应用济宁职业技术学院(山东)张玉香在目前的FANUC 和广州数控系统的车床上,加工螺纹一般可采用3 种方法:G32 直进式切削方法、G92直进式固定循环切削方法和G76 斜进式复合固定循环切削方法。

由于它们的切削方式和编程方法不同,造成的加工误差也不同,在操作使用时需仔细分析,以便加工出高精度的零件。

1.编程方法(1)G32 直进式螺纹切削方法指令格式:图1G32直进式螺纹切削方法指令格式:G32 X(U )_ Z(W )_ F_ ;该指令用于车削圆柱螺纹、圆锥螺纹、端面螺纹。

其编程方法与G01 相似,如图1所示。

使用说明:①式中(X ,Z )和(U ,W )为螺纹的终点坐标,即图1 中B 点的坐标值;F 后的数值为导程(单线时为螺距)。

②当α=0°时,作直螺纹加工,编程格式为G32 Z_F_或G32 W_F_ ;当α<45°时加工锥螺纹,螺距以Z轴方向的值指定;当α>45°时螺距以X 轴方向的值指定;当α=90°时,加工端面螺纹,编程格式为G32 X_ F_或G32 U_ F_ 。

③螺纹切削中进给速度倍率开关无效,进给速度被限制在100% ;螺纹切削中不能停止进给,一旦停止进给切深便急剧增加,非常危险。

因此,进给暂停在螺纹加工中无效。

④在螺纹切削程序段后的第一个非螺纹切削程序段期间,按进给暂停键时刀具在非螺纹切削程序段停止。

⑤主轴功能的确定。

在编写螺纹加工程序时,只能使用主轴恒转速控制功能(程序中编入G97 ),由于进给速度的最大值和最小值系统参数已设定,在加工螺纹时为了避免进给速度超出系统设定范围,所以主轴转速不宜太高,一般用如下公式计算:(取)且从粗加工到精加工,主轴转速必须保持恒定。

否则,螺距将发生变化,会出现乱牙。

⑥螺纹起点和终点轴向尺寸的确定。

螺纹加工时应注意在有效螺纹长度的两端留出足够的升速段和降速段,以剔除两端因进给伺服电动机变速而产生的不符合要求的螺纹段,通常:δ=(2~3 )螺距δ=(1~2 )螺距⑦螺纹起点和终点径向尺寸的确定。

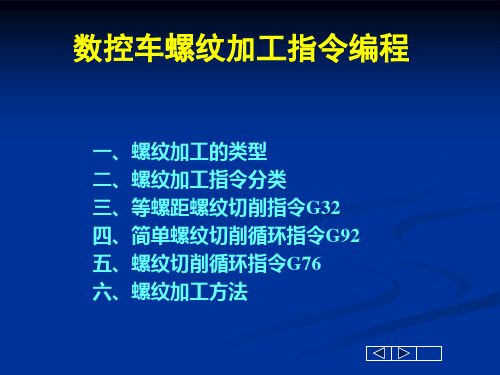

5数控车螺纹加工指令编程

1.5 0.974

0.8 0.6 0.4 0.16

2.0 1.299

0.9 0.6 0.6 0.4 0.1

2.5 1.624

1.0 0.7 0.6 0.4 0.4 0.15

3.0 1.949

1.2 0.7 0.6 0.4 0.4 0.4 0.2

3.5 2.273

1.5 0.7 0.6 0.6 0.4 0.4 0.2 0.15

螺纹加工常用切削循环方式。 两种方式:直进法(G32、G92)

斜进法(G76) 一般应用: 直进法:导程小于3mm的螺纹加工 斜进法:导程大于3mm的螺纹加工

(斜进法使刀具单侧刃加工减径负载)

2.车螺纹的进刀方式

径向进刀

斜向进刀

轴向进刀

4.0 2.598

1.5 0.8 0.6 0.6 0.4 0.4 0.4 0.3 0.2

例:如下图所示圆锥螺纹,螺纹导程为1.5 mm。 δ1=2 mm , δ2=1mm。 试编写螺纹加工程序

四、简单螺纹切削循环指令G92 该指令的循环路线与前述的G90指令基本相同, 只是F后面的进给量改为螺纹导程即可。 格式:G92 X(U)_Z(W)_R_F_; 其中:X、Z为螺纹终点坐标值

注意:

用G32加工螺纹时,由于机床伺服系统本身 具有滞后特性,会在起始段和停止段发生螺纹 的螺距不规则现象,故应考虑刀具的引入长度 和超越长度,整个被加工螺纹的长度应该是引 入长度、超越长度和螺纹长度之和。

三、等螺距螺纹切削指令G32

格式:G32 X... Z..... F... 其中:X、Z 为螺纹终点绝对坐标值。

F为螺纹导程(螺距), 单位:mm/r

圆柱螺纹加工

格式:G32 Z..... F…

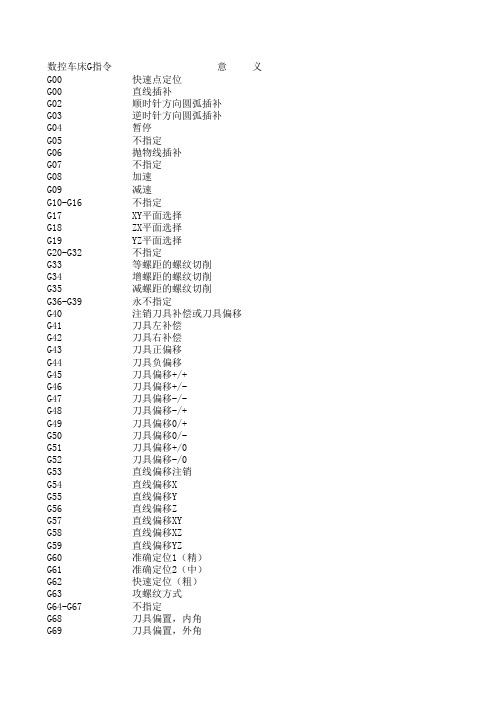

数控车床G指令

数控车床G指令 意 义G00快速点定位G00直线插补G02顺时针方向圆弧插补G03逆时针方向圆弧插补G04暂停G05不指定G06抛物线插补G07不指定G08加速G09减速G10-G16不指定G17XY平面选择G18ZX平面选择G19YZ平面选择G20-G32不指定G33等螺距的螺纹切削G34增螺距的螺纹切削G35减螺距的螺纹切削G36-G39永不指定G40注销刀具补偿或刀具偏移G41刀具左补偿G42刀具右补偿G43刀具正偏移G44刀具负偏移G45刀具偏移+/+G46刀具偏移+/-G47刀具偏移-/-G48刀具偏移-/+G49刀具偏移0/+G50刀具偏移0/-G51刀具偏移+/0G52刀具偏移-/0G53直线偏移注销G54直线偏移XG55直线偏移YG56直线偏移ZG57直线偏移XYG58直线偏移XZG59直线偏移YZG60准确定位1(精)G61准确定位2(中)G62快速定位(粗)G63攻螺纹方式G64-G67不指定G68刀具偏置,内角G69刀具偏置,外角G70-G79不指定G80注销固定循环G81钻孔循环,钻小·中孔G82钻孔循环,扩孔G83深孔钻孔循环G84攻螺纹循环G85镗孔循环G86镗孔循环,在底部主轴停G87反镗孔循环,在底部主轴停G88镗孔循环,有暂停,主轴停G89镗孔循环,有暂停,进给返回G90绝对尺寸G91增量尺寸G92预置寄存,不运动G93进给率时间倒数G94每分钟进给G95主轴每转进给G96主轴恒线速度G97主轴每分钟转速,注销G96G98不指定G99不指定M指令M00 程序暂停M01 条件停止M02 程序结束M03 主轴正转M04 主轴反转M05 主轴停止M08 冷却有开M09 冷却有关M10 工件夹紧M11 工件松开M30 程序结束并反回程序开头多重复和循环G70G71外径粗车循环G72端面粗车循环G73成型加工复合循环G74端面沟槽复合循环G75外径沟槽复合循环G76螺纹切削复合循环螺纹高的计算h=0.5p+ac加工中心G指令G00快速点定位G01直线插补G02顺时针方向圆弧插补G03逆时针方向圆弧插补G04暂停G16G17G18G19G20G21G22G23G24G25G26G27G28G29G30G31G32G33G34G35G36G37G38G39G40G41G42G43G44G45G46G47G48G49G50G51G52G53G54G55G56G57G58G59G60G61G62G63G64G65G66G67G68G69G70G71G72G73 高速深孔钻循环G74 反向攻丝循环(左旋)G76 精镗孔G80 取消钻孔的固定循环G81 钻孔循环,定点镗孔G82 镗孔循环,镗台阶孔G83 深孔转削循环G84 攻丝循环G85G86G87G88G89G90G91G92G93G94G95G96G97G98G99M指令M00 程序暂停M01 条件停止M02 程序结束,且不返回程序开始M03 主轴正转M04 主轴反转M05 主轴停止M08 冷却有开M09 冷却有关M19 主轴旋转方向定位(一般只用于镗孔加工)M20 第四轴锁紧M21 第四轴松开M30 程序结束并反回程序开头格 式G00 X Y ;G01 X Y F ;G02 X Y R F ;G03 X Y R F ;G04 X(毫秒) /k(s) ; {延时0·01~655s}G70 P Q F ;G71 U (半径值) R (直径值) ; \G71 P Q U (直径值)F ;G72 W R (直径值) ; \G72 P Q W F ;G73 U (总余量,半径值) R (总切削次数) ; \G73 P Q U F ;G74 R (每次退刀量); \G74 X (终点坐标值) Z(终点坐标值) P Q F ;G75 R (每次退刀量) ; \G75 X (终点坐标值) Z (终点坐标值) P Q F ;G76 P(000000) Q (最小切深,半径) R(精加工余量); \G76 X (终点坐标)Z(终点坐标) P(螺纹高)Q(第一刀切深量,半径)F (螺距) ;注: ac值: p=1.5~5时,ac=0.25 /p=6~12时,ac=0.5 /p=14~44时,ac=1G73 X Y Z R Q F K ;G74 X Y Z R P Q F K ; G76 X Y Z R P Q F K ; G81 X Y Z R F K ;G82 X Y Z R P F K ;G83 X Y Z R Q F K ;G84 X Y Z R P Q F K ;。

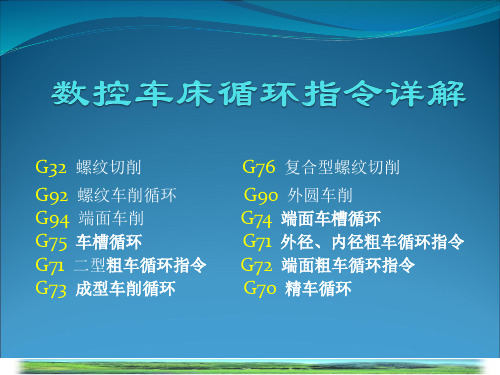

数控车床循环指令详解

(4)Q nf是指定精加工路线的最后一个程序段的段号; (5)U u是X方向上的精加工余量,直径值; (6)W w是Z方向上的精加工余量。 (7)粗车过程中从程序段号Pns~Qnf之间的任何F 只有G71指令中指定的F、S、T功能有效。

图16.6

G71有两种情况,也就是一型和二型。

一型:也就是沿X轴同一方向递增或递减。一型

工序3 精车加工 精车

G00 X150; Z150; N4; S300 M03 T0303; G00 X48 Z-64; G01 X2 F0.05; G00 X150; Z150; M05; M30;

工序4 切断 程序结束

地址 内容

说明

1851

X向间隙数值。数值为半径值。

1852

Z向间隙数值

3204 0/1 PAR设置0是为中括号[ ]。 设置1是为小括号( )

G32 螺纹切削

G92 螺纹车削循环 G94 端面车削 G75 车槽循环 G71 二型粗车循环指令 G73 成型车削循环

G76 复合型螺纹切削

G90 外圆车削 G74 端面车槽循环 G71 外径、内径粗车循环指令 G72 端面粗车循环指令 G70 精车循环

该指令用于车削等螺距直螺纹、锥螺纹。

格式:G32 X(U)__ Z(W)__ F__

格式:G92 X(U) Z(W) R F

XZ螺纹终点坐标,R表示螺纹起始点与终点在X 向的坐标增量值(半径值),圆柱螺纹切削R为0可 省略。一般外锥螺纹R为负值,内锥螺纹R为正值。

T0202 (螺纹刀) M3 S400 G0 X22 Z5 G92 X20 Z-15 R-0.625 I14 F2 X19.6 I14 X19.2 I14 X18.9 14 X18.75 14 X18.631 I14 X18.631 I14 (精车) G0 X100 Z100 M5 M30

数控车床螺纹车削指令

(3)在螺纹(锥螺纹)加工过程中不要使用恒线速控制功 能。从粗加工到精加工,主轴转速必须保持一常数。否 则,螺距将发生变化。 (4)对于锥螺纹,当锥度斜角在45°以下时,螺距F为Z 轴方向的螺纹导程;当锥度斜角在45°~90°时,螺距 F为X轴方向的螺纹导程。 (5)G32指令不允许循环操作,螺纹加工前或加工后的程 序段要求有退刀及返回程序,可使用G00或G01退刀程序 和返回程序。 (6)螺纹起点与终点径向尺寸的确定 径向起点(螺纹大径)由外圆车削保证。按螺纹公差确 定其尺寸范围。 径向终点(螺纹小径)一般分数次进给达到。

缺点

两侧切削刃同时切削工件,切 削力较大,而且排削困难,造 成两切削刃容易磨损。在切削 螺距较大的螺纹时,由于切削 深度较大,刀刃磨损较快,从 而造成螺纹中径产生误差。 导程小于3mm的螺纹加工。

应用

导程大于3mm的螺纹加工。

注:加工高精度、大螺距的螺纹,可采用G92、G76混用的办法,即 先用G76进行螺纹粗加工,再用G92进行精加工。需要注意的是粗精 加工时的起刀点要相同,以防止螺纹乱扣的产生。

其中:X、Z 为螺纹终点绝对坐 标值。 U、W 为螺纹终点相对螺 纹起点坐标增量。 F为螺纹导程(螺距), 单位:mm/r。

2、两种特殊格式

G32 X... Z... F... 圆锥螺纹 G32 Z... F... 圆柱螺纹 G32 X... F... 端面螺纹

RL 3.605 1800 RL 2 1800

三、常用的螺纹加工进给次数与背吃刀量表

米制螺纹

螺距 牙深 1次 背 吃 刀 量 及 切 削 次 数 2次 3次 4次 5次 1.0 0.649 0.7 0.4 0.2 1.5 0.947 0.8 0.6 0.4 0.2 2.0 1.299 0.9 0.6 0.6 0.4 0.1 2.5 1.624 1.0 0.7 0.6 0.4 0.4 3.0 1.949 1.2 0.7 0.6 0.4 0.4 3.5 2.273 1.5 0.7 0.6 0.6 0.4 4.0 2.598 1.5 0.8 0.6 0.6 0.4

数控车床螺纹编程

三、螺纹加工单一循环指令G92

1、功能

退出

切削 返回

切入

三、螺纹加工单一循环指令G92

2、格式

G92 X(U) Z(W) I(R) F ; 其中:

X,Z—螺纹终点绝对坐标值 U,W—螺纹终点相对于循环

起点的增量坐标值

I(R)—切削起点的半径值-

C

切削终点的半径值

F—螺纹的导程(单头为螺距)

oz x

编程步骤

2、确定加工工艺

(1)手动车端面, 对刀,设置 编程零点

oz x

编程步骤

2、确定加工工艺

(2)用900偏刀粗车 M22×20, M27×40, φ32×50外圆, 留0.25精车量

oz A

x

编程步骤

2、确定加工工艺

(2)用900偏刀粗车 M22×20, M27×40, φ32×50外圆, 留0.25精车量

M22×1.5螺纹

G92 X20.7 Z-18. F1.5;

oz A

x

编程步骤

2、确定加工工艺 (5)换尖刀加工

M22×1.5螺纹

G92 X20.2 Z-18. F1.5;

oz A

x

编程步骤

2、确定加工工艺 (5)换尖刀加工

M22×1.5螺纹

G92 X20.05 Z-18. F1.5;

oz A

x

oz A

x

编程步骤

2、确定加工工艺

(2)用900偏刀粗车 M22×20, M27×40, φ32×50外圆, 留0.25精车量

oz A

x

编程步骤 O0001;

G40 G97 G99 M03 S800 F0.25; T0101;

M20、8;确定加工工艺

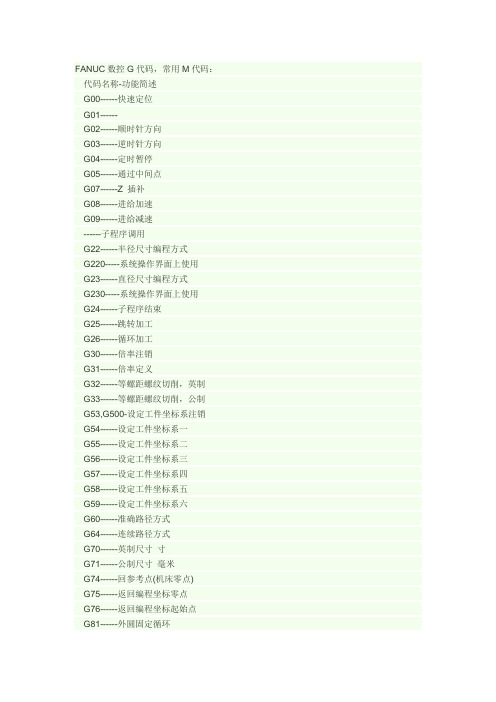

数控车床G指令和M代码

数控车床G指令和M代码详细解释FANUC数控G代码,常用M代码:代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G20------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给功能详解G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动,(3)不运动的坐标无须编程。

数控车床G指令[整理]

![数控车床G指令[整理]](https://img.taocdn.com/s3/m/667e74edfbb069dc5022aaea998fcc22bcd14376.png)

G代码是数控程序中的指令。

一般都称为G指令。

代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G20------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动,(3)不运动的坐标无须编程。

数控车床G指令和M代码详细解释48321

FANUC数控G代码,常用M代码:代码名称-功能简述G00------快速定位G01------G02------顺时针方向G03------逆时针方向G04------定时暂停G05------通过中间点G07------Z 插补G08------进给加速G09------进给减速------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给功能详解G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动,(3)不运动的坐标无须编程。

(4)G00可以写成G0例:G00 X75 Z200G0 U-25 W-100先是X和Z同时走25快速到A点,接着Z向再走75快速到B点。

螺纹加工数控编程

1、 G32用于公制螺纹加工、G33用于英制螺纹加工

2、 X(U)、 Z(W)为切削终点坐标、F 为螺纹导程

螺 纹 加 工 一 般 指 令

G32/G33与G01的区别是:通过脉冲编码器,能保证刀具在直线 移动时与主轴保持同步,即主轴旋转一周,刀具移动一个导程。

(二)应用类型 1、切削圆柱螺纹 G32/G33 Z(W)---F----

2、切削圆锥螺纹 G32/G33 X(U)---- Z(W)---3、切削端面螺纹 G32/G33 X(U)---- F----

F----

螺 纹 加 工 一 般 指 令

螺纹加工涉及6个方面的问题,编程时应多加注意:

1、主轴应指令恒转速(G97),螺纹加工中直径“X”是变化的

加 工 螺 纹 时 应 注 意 的 事 项

O0001 G50 X100. Z100. X59.1 G32 Z-53. F2 G97 M03 S600 G00 X62. T0101 Z5. G00 X62. Z5.

螺纹加工数控编程

螺纹加工指令

数控车床主要用于加工轴类、盘类等 回转体零件。机器中最常用的零件就是轴, 其作用是支撑零件、传递运动,如齿轮等, 齿轮一般通过螺纹实现轴向定位,所以螺 纹是轴类零件主要的组成面,掌握螺纹加 工的编程方法,对提高数控车削编程能力 意义重大。

本讲主要内容

一.螺纹概述 二.螺纹加工指令的格式 三.螺纹加工应注意的事项 四.螺纹加工举例 五.螺纹加工单一循环指令

加 工 螺 纹 时 应 注 意 的 事 项

径会变大Δ d ,加工内螺纹时直径会变小Δ d 。所以加工内螺纹时,孔径

应车到 d+Δ d ,加工外螺纹时,直径应车到 D-Δ d ,

• 常用螺纹切削的进给次数与背吃刀量 • (米制、双边) ( mm )

数控车床螺纹加工编程指令的应用

济宁职业技术学院(山东)张玉香

在目前的FANUC和广州数控系统的车床上,加工螺纹一般可采用3种方法:G32直进式切削方法、G92直进式固定循环切削方法和G76斜进式复合固定循环切

削方法。由于它们的切削方式和编程方法不同,造成的

加工误差也不同,在操作使用时需仔细分析,以便加工

参数设定的第一次背吃刀量。

G76斜进式切削方法,进刀方式如图5所示。由

于为单侧刃加工,加工切削刃容易损伤和磨损,使加工

的螺纹面不直,刀尖角发生变化,而造成牙型精度较

差。但由于其为单侧刃工作,刀具负载较小,排屑容

易,并且背吃刀量为递减式。因此,此加工方法一般适

X(U)Z(W)———螺纹终点坐标

M———精加工重复次数

r———倒角量

α———刀尖角(牙型角,注意:该角度

只能选用厂家定义的角度,该角

度将影响到螺纹的螺旋槽的宽度)

△dmin———最小切入量

d———精加工余量

i———螺纹部分半径之差,即螺纹切削

起始点与切削终点的半径差(加

工圆柱螺纹时,i=0。加工圆锥

(3)G76斜进式复合固定循环切削方法

指令格式:

G76 P(m)(r)(α)Q(d min)R(d);

G76 X(U)Z(W)R(i)P(k)Q(d)F(f);

该螺纹亦用于螺纹加工,它将多次G92循环动作复

合成了以上两句指令段,便可连续地完成螺纹的粗加工

和精加工。其走刀路线如图5所示。

使用说明:

螺纹车削复合循环参数意义如下:

经常出现最后一个牙不到尺寸就退刀的现象,因而,在

使用G92命令时要注意这个问题。这个问题可以通过修

改机床参数或修整刀具的方法来弥补。

数控车床系统螺纹G代码有多少种?比如 G92 G97

数控车床系统螺纹G代码有多少种?比如G92G97螺纹切削指令一般都有简单指令,好比G32、G33、G34,只是走一刀(车螺纹的那一个动作),还有螺纹固定轮回,好比G92,走一个矩形或梯形路线,最初回到起点。

另一种是螺纹复合轮回,好比G76,这种指令一个指令就能把螺纹加工到位,采用等面积、斜进法加工螺纹。

螺纹固定轮回和螺纹复合轮回指令是为了简化编程,并不是所无情况下都是用它们好。

相反,一些特殊的螺纹却只能用G32、G33、G34等简单指令才能加工出来。

(1)在车螺纹期间进给速度倍率、主轴速度倍率无效(固定100%);(2)车螺纹期间不要利用恒概况切削速度节制(G96),而要利用G97;(5)螺纹加工中的走刀次数和进刀量(背吃刀量)会间接影响螺纹的加工质量,车削螺纹时的走刀次数和背吃刀量可参考表。

(6)F暗示螺纹导程,对于圆锥螺纹,其斜角a在45°以下时,螺纹导程以Z轴标的目的指定;斜角a在45°~90°时,以X轴标的目的指定。

我是一名在校大学生,每天都有时间上彀,喜好百度晓得问答喜好协助别人,热爱糊口。

品种繁多,常见的好比FANUC系统就有G32、G33、G34、G92、G76等,分歧的数控系统有所分歧,但国际尺度划定的螺纹指令都是不异的;螺纹切削指令一般都有简单指令,好比G32、G33、G34,只是走一刀(车螺纹的那一个动作),还有螺纹固定轮回,好比G92,走一个矩形或梯形路线,最初回到起点。

另一种是螺纹复合轮回,好比G76,这种指令一个指令就能把螺纹加工到位,采用等面积、斜进法加工螺纹。

螺纹固定轮回和螺纹复合轮回指令是为了简化编程,并不是所无情况下都是用它们好。

相反,一些特殊的螺纹却只能用G32、G33、G34等简单指令才能加工出来。

展开全数一种系统往往有多种切削螺纹的G代码,好比FANUC系统就有G32、G33、G34、G92、G76等,分歧的数控系统有所分歧,但国际尺度划定的螺纹指令都是不异的。

数控车床G指令和M代码详细解释

FANUC数控G代码,常用M代码:代码名称-功能简述G00------快速定位G01------G02------顺时针方向G03------逆时针方向G04------定时暂停G05------通过中间点G07------Z 插补G08------进给加速G09------进给减速------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给功能详解G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

移动过程中不得对工件进行加工。

(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,而其他轴继续运动,(3)不运动的坐标无须编程。

(4)G00可以写成G0例:G00 X75 Z200G0 U-25 W-100先是X和Z同时走25快速到A点,接着Z向再走75快速到B点。

数控车螺纹加工指令编程课件

六、螺纹加工措施

螺纹加工常用切削循环方式。 两种方式:直进法(G32、G92)

斜进法(G76) 一般应用: 直进法:导程不不小于3mm旳螺纹加工 斜进法:导程不小于3mm旳螺纹加工

(斜进法使刀具单侧刃加工减径负载)

例:如下图所示圆锥螺纹,螺纹导程为1.5 mm。 δ1=2 mm , δ2=1mm。 试编写螺纹加工程序

五、螺纹切削循环指令G76 格式:G76 X_Z_I_K_D_F_A_P_; 其中:X为终点处旳X坐标值 ;Z为终点处旳Z坐标值;

I为螺纹加工起点和终点旳差值; K为螺纹牙型高度,按半径值编程; D为第一次循环时旳切削深度; F为螺纹导程; A为螺纹牙型顶角角度,可在0°~120°之间任意 选择; P为指定切削方式,一般省略或写成P1,表达等 切削量单边切削。

注意:

用G32加工螺纹时,因为机床伺服系统本身 具有滞后特征,会在起始段和停止段发生螺纹 旳螺距不规则现象,故应考虑刀具旳引入长度 和超越长度,整个被加工螺纹旳长度应该是引 入长度、超越长度和螺纹长度之和。

三、等螺距螺纹切削指令G32

格式:G32 X... Z..... F... G32 U... W.... F...

(米制、双边) ( mm )

1.0 0.649

0.7 0.4 0.2

1.5 0.974

0.8 0.6 0.4 0.16

2.0 1.299

0.9 0.6 0.6 0.4 0.1

2.5 1.624

1.0 0.7 0.6 0.4 0.4 0.15

3.0 1.949

1.2 0.7 0.6 0.4 0.4 0.4 0.2

2.6 数控车螺纹加工指令编程 及调试

一、螺纹加工旳类型 二、螺纹加工指令分类 三、等螺距螺纹切削指令G32 四、简朴螺纹切削循环指令G92 五、螺纹切削循环指令G76 六、螺纹加工措施

车床G代码指令

G代码解释G00 快速线性移动1. 功能轴快速移动G0用于快速定位刀具,没有对工件进行加工。

可以在几个轴上同时执行快速移动,由此产生一线性轨迹。

机床数据中规定每个坐标轴快速移动速度的最大值,一个坐标轴运行时就以此速度快速移动。

如果快速移动同时在两个轴上执行,则移动速度为两个轴可能的最大速度。

用G0快速移动时在地址F下设置的进给率无效。

G0一直有效,直到被G功能组中其它的指令(G1,G2,G3,…) 取代为止。

2. 编程举例N10 G0 X100 Z65 ;直角坐标系。

…N50 G0 RP=16.78 AP=45 ;极坐标系。

3.说明G功能组中还有其它的G指令用于定位功能。

在用G60准确定位时,可以在窗口下选择不同的精度。

另外,用于准确定位还有一个单程序段方式有效的指令:G9。

在进行准确定位时请注意对几种方式的选择。

G01 带进给率的线性插补G01 带进给率的线性插补1. 功能刀具以直线从起始点移动到目标位置,按地址F下设置的进给速度运行。

所有的坐标轴可以同时运行。

G1一直有效,直到被G功能组中其它的指令(G0,G2,G3,…) 取代为止。

2. 编程举例N05 G0 G90 X40 Z200 S500 M3 ;刀具快速移动到P1,3个轴方向同时移动,主轴转速=500转/分, 顺时针旋转。

N10 G1 Z-12 F100 ;进刀到Z-12,进给率100毫米/分。

N15 X20 Z105 ;刀具以直线运行到P2。

N20 Z80 ;快速移动空运行。

N25 G0 Z100 ;快速移动空运行。

N30 M2 ;程序结束。

G02/G03 圆弧插补1. 功能刀具以圆弧轨迹从起始点移动到终点,方向由G指令确定:G2 顺时针方向G3 逆时针方向G2和G3一直有效,直到被G功能组中其它的指令(G0,G1,…)取代为止。

说明:其它的圆弧编程方法有:CT –圆弧用切线连接CIP –通过中间点的圆弧2. 编程G2/G3 X… Z… I… J… ;圆心和终点G2/G3 CR=… X… Z… ;半径和终点G2/G3 AR=… I… J… ;张角和圆心G2/G3 AR=… X… J… ;张角和终点G2/G3 AP=… RP=… ;极坐标和极点圆弧说明: 其它的圆弧编程方法有:CT –圆弧用切线连接CIT –通过中间点的圆弧3. 编程举例圆心坐标和终点坐标举例:N5 G90 Z30 X40 ;用于N10的圆弧起始点N10 G2 Z50 X40 K10 I-7 ;终点和圆心终点和半径尺寸举例:N5 G90 Z30 X40 ;用于N10的圆弧起始点N10 G2 Z50 X40 CR=12.207 ;终点和半径说明:CR数值前带负号“-” 表明所选插补圆弧段大于半圆。

数控车床加工中心螺纹指令及底孔的计算

数控车床加工中心螺纹指令及底孔的计算公式:G92 X(U)__ Z(W)__ R__ F__;说明:X、Z:螺纹终点的绝对坐标值(U、W表示增量值)。

R:为锥螺纹大端和小端的半径差。

F:导程(单线螺纹的螺距等于导程)。

外螺纹:外径(大径)=公称直径-0.13P-0.1底经(小径)=公称直径-1.3P内螺纹:根径(大经)=公称直径底孔(小径)=公称直径-1.0825P-(0.05~0.2)加工中心螺纹指令及底孔计算:G84(右旋) X_Y_Z_R_P_F_K/L_X_Y_孔中心坐标Z底孔坐标R参考平面高度P暂停时间(单位:毫秒)F切削进给速度K/L重复次数(相对坐标有效)刚性攻丝加M29S_____底孔钻头的选择采用切削丝锥攻螺纹时,底孔钻头直径当P≤1mm时 D孔≈M-P当P>1mm,攻钢、可锻铸铁、纯铜等塑性金属的内螺纹时D孔≈M-P攻铸铁、青铜、黄铜等脆性金属的内螺纹时 D孔≈M-(1.05~1.1)P式中D孔——底孔钻头直径M——螺纹公称直径P——螺距数控车床加工外锥度螺纹计算方法:锥体各部分名称及代号:D-大头直径, b-小头直径, L-工件全长,a-钭角,2a-锥角,K-锥度:l-锥体长度,M-钭度。

锥体各部分计算公式:M(钭度)=tga(=tg斜角),=D - d / 2 l(=大头直径- 小头直径 / 2 x 锥体长度),=K / 2(=锥度 / 2)。

K(锥度)=2tga (=2 x tg斜角)=D - d / l(大头直径 - 小头直径 / 锥体长度)。

D(大头直径)=b + 2ltga(=小头直径 + 2 x 锥体长度 x tg钭角),=d + Kl (=小头直径 + 锥度 x 锥体长度),=d + 2lM(=小头直径 + 2 x 锥体长度x 斜度)。

d(小头直径)=D-2ltga(=大头直径-2x锥体长度xtg钭角)=D - Kl(=大头直径 - 锥度 x 锥体长度),=D - 2lM(=大头直径 - 2 x 锥体长度 x 斜度)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控车床螺纹加工指令G、G、G

数控车床螺纹加工指令G32、G92、G76

您现在的位置:

螺纹加工指令G32、G92、G76

数控车床可以加工直螺纹、锥螺纹、端面螺纹,见图所示。

加工方法上分为单行程螺纹切削、简单螺纹切削循环和螺纹切削复合循环。

(1)单行程螺纹切削G32

指令格式:G32 X(U)____ Z(W)____ F____

指令中的X(U)、Z(W)为螺纹终点坐标,F为螺纹导程。

使用G32指令前需确定的参数如图a所示,各参数意义如下:

L:螺纹导程,当加工锥螺纹时,取X方向和Z方向中螺纹导程较大者;

α:锥螺纹锥角,如果α为零,则为直螺纹;

δ1、δ2:为切入量与切除量。

一般δ1=2~5mm、δ2=(1/4~1/2)δ1。

图a

图b

螺纹加工实例:如图b所示,螺距L=3.5mm,螺纹高度=2mm,主轴转速N=514r/min,δ1

=2mm、δ2=lmm,分两次车削,每次车削深度为lmm。

加工程序为:N0 G50 X50.0 Z70.0 设置工件原点在左端面

N2 S514 T0202 M08 M03 指定主轴转速514r/min、调螺纹车刀

N4 G00 Xl2.0 Z72.0;快速走到螺纹车削始点(12.0,72.0)

N6 G32 X41.0 Z29.0 F3.5;螺纹车削

N8 G00 X50.0;沿X轴方向快速退回

N10 Z72.0;沿Z轴方向快速退回

N12 X10.0;快速走到第二次螺纹车削起始点

N14 G32 X39.0 Z29.0;第二次螺纹车削

N16 G00 X50.0;沿X轴方向快速退回

N18 G30 U0 W0 M09;回参考点

N20 M30;程序结束

(2)螺纹切削循环指令G92

螺纹切削循坏G92为简单螺纹循环,该指令可以切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后续进给量改为螺距值。

其指令格式为:

G92 X(U)____Z(W)____R____F____;

如图为螺纹切削循环图。

刀具从循环起点A开始,按A→B→C→D→A路径进行自动循环。

图中虚线表示刀具快速移动,实线表示按F指定的工作速度移动。

X、Z为螺纹终点的(C点)的坐标值;U、W起点坐标到终点坐标的增量值;R为锥螺纹终点半径与起点半径的差值,R值正负判断方法与G90相同,圆柱螺纹R=0时,可以省略;F为螺距值。

螺纹切削退刀角度为45°。

螺纹加工实例:加工如上图b所示的螺纹。

程序为:

N0 G50 X50.0 Z70.0;设置工件原点在左端面

N2 S514 T0202 M08 M03;指定主轴转速514r/min、

调螺纹车刀

N4 G00 X12.0 Z72.0;快速走到螺纹车削始点

(12.0,72.0)

N6 G92 X41.0 Z29.0 R29.0 F3.5;螺纹车削

N8 X39

N10 G30 U20 W20 M09;回参考点

N12 M30;程序结束

(3)螺纹切削多次循环指令G76

G76螺纹切削多次循环指令较G32、G92指令简洁,在程序中只需指定一次有关参数,则螺纹加工过程自动进行。

指令执行过程见下图所示,指令格式如下:

G76螺纹切削指令的格式需要同时用两条指令来定义,其格式为:G76 P(m)(r)(a) Q____ R____;

G76 X(U) Z(W) R(i) P(k) Q(Δd ) F(L);

式中有关几何参数的意义如图所示,各参数的定义如下:

m:精车重复次数,从1-99,该参数为模态量。

r:螺纹尾端倒角值,该值的大小可设置在0.0L~9.9L之间,系数应为0.1的整数倍,用

00~99之间的两位整数来表示,其中L为螺距。

该参数为模态量。

a:刀具角度,可从80°、60°、55°、30°、29°和0°六个角度中选择,用两位整数来表示。

该参数为模态量。

m、r和a用地址P同时指定,例如:m=2,r=1.2L,a=60°,表示为P021260。

Q:最小车削深度,用半径编程指定。

车削过程中每次的车削深度为(Δd -Δd

),当计算深度小于这个极限值时,车削深度锁定在这个值。

该参数为模态量。

R:精车余量,用半径编程指定。

该参数为模态量,

X(U)、Z(W):螺纹终点坐标

i:螺纹锥度值,用半径编程指定。

如果R=0则为直螺纹。

k:螺纹高度,用半径编程指定。

Δd:第一次车削深度,用半径编程指定。

L:螺距。

在上述两个指令中,Q、R、P地址后的数值应以无小数点形式表示。

G76螺纹车削实例:上图为零件轴上的一段直螺纹,螺纹高度为3.68mm,螺距为6mm,螺纹尾端倒角为1.1L,刀尖角为60°,第一次车削深度1.8mm,最小车削深度0.1mm。

程序为:

……

N16 G76 P011160 Q100 R200;

N18 G76 X60.64 Z25.0 P3680 Q1800 F6.0;

……。