脱硫石粉贮存库气化装置改造

燃气脱硫系统的改造及运行总结

胎脱硫系细勺改造及运行睇目录目录 (1)前言 (2)原脱硫装置的运行状况及存在的问题 (3)2.1.工艺落后,设备陈旧,污染环境。

(3)2.2.氨损失大,且不能适应掺烧高硫煤的要求。

(3)脱硫系统的改造思路及新技术的运用 (3)2.3.工艺流程及设备的设计 (5)半水煤气脱硫系统 (5)??工艺流程图 (5)??半水煤气脱硫塔及再生氧化槽的设计 (5)4.2.变换气脱硫系统的设计 (12)4.2.1.工艺流程 (12)??变脱塔的设计 (12)5 .催化剂的使用及注意事项 (13)5.1.榨胶法脱硫基本原理 (13)5.2.工艺吸收、再生过程 (14)5.2.1.吸收 (14)5.2.2.再生 (15)5.2.3.硫回收 (15)5.2.4.工艺操作要点 (15)5.3.溶榜胶 (16)5.4.楮胶法脱硫液化验指标及要求 (16)5.5.五氧化二钢及偏钢酸钠安全管理 (17)1.1.1.剂性质 (17)1.1.2.剂中毒急救措施 (17)1.1.3.储存注意事项 (18)1.1.4.操作注意事项 (18)1.1.5.劳保穿戴要求 (18)1.1.6.泄漏应急处理措施 (18)1.1.7.管理规定 (18)6.新建的楮胶法脱硫系统的生产运行状况 (19)____________ 1-刖百众所周知,脱硫是合成氨生产中原料气净化的重要工艺环节。

目前我国大多数合成氨厂均以无烟煤为原料。

一方面随着优质低硫无烟煤的价格不断上涨,供应紧张。

而另一方面,碳镂市场又日渐萎缩,效益下滑,举步维坚。

为了适应市场竞争及追求较佳的经济效益,众多小氮肥企业纷纷对原料路线进行适当的调整。

不断地扩能改造开发新产品使其产品多样化,才不至于在市场竞争中遭到淘汰。

鉴于此,安微某公司,在3000吨合成氨装置的基础上,合成氨生产装置经过了扩能及联产甲醇的改造。

经过不断地发展,目前已具备了年产6万吨氨醇的生产能力。

产品由单一的生产碳镂走向了生产碳镂、甲醇、液氨并举之路。

齐鲁大型国产化硫磺装置运行与改造

SSR工艺利用焚烧烟气余热加热制硫尾气,达到 加氢反应的温度。与常规的SCOT尾气处理工艺相比, 取消了SCOT工艺中的在线加氢反应炉。

胜利炼油厂80 kt/a硫磺回收装置是SSR 工艺首次在大型硫回收装置上应用。尾气加 热器采用方式为气—气换热器,最初选用的 是工艺较先进的热管换热器,但该设备本体 设计制造缺陷较严重,已于2002年更换为列 管换热器。SSR工艺技术已经在大型硫回收装 置中成功运行五年多的时间,表明该工艺利 用自身余热作热源,开停工灵活、完全满足 尾气加氢反应温度要求,对减少投资、节省 能源、降低运行费用非常有利。

(1)胜利炼油厂80 kt/a硫磺回收装置是SSR工艺首 次在大型硫回收装置上应用,该工艺最大特点是取消了 结构和控制复杂的加氢反应炉。

(2)制硫余热炉设计为中压烟管锅炉,充分利用制 硫燃烧炉的高温热源,发生3.5Mpa蒸汽,并经净化气焚 烧炉的高温烟气加热至450℃变为过热蒸汽送入3.5Mpa 蒸汽管网。

2 工艺原理和主要设计特点

2.1 工艺原理

制硫装置的生产是根据克劳斯工艺原理,即来自上 游装置的酸性气进入制硫装置的酸气燃烧炉,在一定配 风量的情况下,酸性气中的H2S燃烧生成SO2和单质硫, 其中酸气燃烧炉的配风量按1/3的H2S完全燃烧生成SO2和 其中的烃完全燃烧生成CO2。其反应如下:

(1)H2S和烃在高温下和O2发生燃烧反应: 2H2S+3O2→2SO2+2H2O 2H2S+O2→2S+2H2O 2CnH2n+3nO2→2nCO2+2nH2O

(3)一级转化器的入口温度由高温掺合阀自动控制 ,调节灵活,结构简单;二级转化器的入口温度由过程 气换热控制,减少了进入二级转化器过程气中单质硫的 含量,有利于提高H2S的转化率。

大型循环流化床锅炉脱硫与扩容改造方案研究

2 . 2 炉 内脱硫 改造方 案

确 定锅 炉脱 硫效 率后 , 根据 燃煤 的种 类 , 脱 硫用 石 灰 石 的 活性 , 以及 燃料 灰 的 自脱 硫 特性 就 可 以确 定 锅炉 添加 石灰 石 的 C a / S 摩尔 比。

2 0 1 3 年第 1 期

No .1 2 01 3

煤

炭

科

技

2 1

C0AL S C I E NCE & T E CHNOL 0 GY MAGAZ I NE

文章编号 : 1 0 0 8 — 3 7 3 1 ( 2 0 1 3 ) O l _ 0 0 2 1 — 0 2

就脱硫效果而言 , 存在一个最佳脱硫温度 , 尽管 这一最佳温度还受到石石品种、 粒径 、 煅烧条件等

2 2

煤

炭

科

技

2 0 1 3 年第 1 期

内温 度 , C a / S 摩尔 比 , 较高 的石 灰石 反应 活性 , 较 长

石 灰 石 粉 在 炉 内均 匀 分 布 , 充 分 与炉 内 的 S O 发 生

等 问题 , 锅炉 实际掺烧 煤种 较复 杂 , 导致 入 炉煤 中含 硫成分 不 均匀。 通过对 S O : 产 生 的机 理和 大

型循环流化床锅炉结构、 稳燃特性、 S O : 排放量等方面进行分析 , 对1 0 6 5 t / h 循环流化床( C F B ) 锅 炉脱硫 系统改造方案进行 了研究。 由于偏 离设计煤质较远, 在运行中易出现波动超标现象, 需

计煤 生 成 的 s O 浓 度 最 高为 1 8 3 5 r n g / m ( 设计 煤 质) 。按锅炉脱硫效率为 9 0 % 计算 ,

脱硫装置改装工程技术方案

脱硫装置改装工程技术方案一、前言随着环保法规的逐步完善和执行,对于大气污染物排放的要求也日益严格。

而作为一种常见的工业废气排放物,硫化物的排放对环境和人类健康造成了严重的危害。

因此,对于工业废气中的硫化物排放进行有效控制具有重要的意义。

而对于脱硫装置的改造和升级是一种有效的方式来降低硫化物排放量。

本文将针对脱硫装置改装工程的技术方案进行详细的分析和阐述,以期为相关工程项目的实施提供可行的技术支持。

二、脱硫装置改装的必要性1. 环保要求的提高随着环保法规的日益严格,对于工业废气排放进行有效控制已成为必然趋势。

脱硫装置作为一种常见的废气处理设备,其排放效果直接影响着企业的环保达标情况。

因此,对脱硫装置进行改装和提升已成为企业必须要考虑的问题。

2. 能源利用效率的提升传统的脱硫装置存在一定的能源消耗问题,特别是在高硫化物浓度的废气处理过程中,通过改装提升脱硫效率,可以达到节能减排的目的,提高设备的能源利用效率。

3. 运行成本的降低脱硫装置的改装可以提升其处理效率,减少使用的脱硫剂量,从而降低运行成本,提高设备的经济性。

4. 设备寿命的延长通过对脱硫装置的改装和提升,可以有效减少设备的磨损和腐蚀,延长设备的使用寿命,降低维护成本。

三、脱硫装置改装的技术方案1. 脱硫装置改装前的原理及问题分析脱硫装置是一种用于废气中硫化物去除的设备,其原理是通过将含有硫化物的气体与脱硫剂进行接触,然后产生化学反应将硫化物转化为硫酸盐或硫酸氢钙等物质,最终实现废气中硫化物的去除。

而在传统的脱硫装置中,存在一些问题需要解决:(1)硫化物去除效率不高,无法满足环保要求;(2)脱硫剂的使用量较大,导致运行成本较高;(3)设备的磨损和腐蚀严重,影响设备的使用寿命;(4)设备的能源利用效率较低,存在一定的节能减排问题。

2. 改装方案的技术核心在脱硫装置的改装方案中,关键技术包括脱硫剂的选择和投加方式优化、反应器结构的优化设计、降低能耗提高脱硫效率等方面。

浅谈现有脱硫装置的扩容改造

l 项 目概 况

四 川 某 电 厂 2 6 0M 国 产 亚 临 界 燃 煤 凝 汽 x 0 W

C( 1 ( ・N 一 l ) mg ( m ) ) HC /

FH )‘ 尘浓 ( 机 ) g ( m ) ) { ( 。

Ab t a t B h n ig o o lma k t t e a t a uf rlv li o li c e s sc mp r d w t sr c : y c a gn fc a r e, h cu ls l e n c a n r a e o a e i u e h

我 国火 电 厂 的 烟 气 脱 硫 经 过 多 年 的 发 展 和 实

式 汽 轮 发 电机 组 . 用 一 炉 一 塔 配 置 的 石 灰 石 / 采 石

践, 在控 制 S : O 排放 方面取得 了显 著 的成 绩 , 是 但

膏法湿 式烟气脱 硫技 术 , 2 0 于 0 7年投入 运行 。由

收 稿 日期 : 0 9 2 0 2 0 —1— 9

≤8 O

≤7 0

10 5

7 6

5 9

20 0

从 上表 可知 ,投运后 的烟气 参数 与原设 计参

t e de ine Thi ril ic s s s me wa so d f a in a d e l r i g o td s lu - h sg d. sa tce d s use o y fmo i c to n n ag n fwe e u f r i ia in d vc n e itnc c mpa e herd fe e c nd p o i e o d i e . z to e i e i x se e、 o r st i i r n e a r v d ss me a v c s f Ke wo ds y r :W e s lu iain; S lu e e ; Mo fc to n n a g n tde u f rz to u f rl v l di ai n a d e l r i g i

提高CFB炉内脱硫效率的改造分析

3效果验证和经验总结

通 过 对 脱 硫 系 统 进 行 改 造 , 效 果 显 著 ,经 过 4 个 月 的运 行 测试 ,完 全 达 到 了预 期效 果 ,从 中也获 得一 些 意外收 获 。 1 )提 高 了 石灰 石 粉 的输送 能 力 ,解决 了石 灰 石 给 料 系 统 运 行 工 况 不 稳 定 , 易 卡 涩 、漏石 粉 、漏 油的 问题 ,改 善现 场 的工作 环境 。确 保烟 气 二氧 化硫 的达 标排 放 ,满 足 环保 要求 。充 分利 用 公司 的现 有土 地和 部分 设施 ,投 资省 ,建设 速度快 。 下 表 是 近 一 年 来 的脱 硫 系统 运 行 主 要 参数 统计 表 :

圄

1 改造 背景

理布置炉膛喷 1 3 、 选择合适脱硫剂等 ,目 标

中 粮 蚌 埠 涂 山 热 电厂 拥 有 8 台C F B锅 是 保证 C F B 烟 气脱 硫效 率 7 5 %以上 ,烟气 能 炉 和6 台 热 电联 产 机 组 ,锅 炉 总 蒸发 量 达 到 够 达标 排放 ,灰渣 能够 综合利 用 。 1 4 3 0 T / H,耗原 煤 1 1 0 T / H;2 0 0 3 ~2 0 0 6 年 具体 措施 如 下 : 陆 续 投 入 运 行 ,拥 有 稳 定 的 热 负 荷 用 户 。 1 )新 建 一 个 石 灰 石 粉 库 ( 约2 0 0 由 于选 择 C F B 锅 炉 的 一 个 重 要 原 因 就 是 燃 m ) ,作 为 1 # ~5 # 锅 炉 的专 用石 粉 库 , 料 适应 性广 、干法 脱硫 成本 低 ,所 以配 套建 增加 1 条石 灰 石 粉输 送 系 统 ,主 要 对 1 # ~5 设的是 炉 内喷 石灰 石粉 脱硫 工 艺 ,属干 法烟 #锅 炉进 行 石灰 石 粉输 送 。对 现有 6 0 0 m3 的 气 脱硫 。设 计煤 炭 含硫 量 0 . 3 5 %,钙 硫 摩尔 石 灰 石 粉 库 进 行 改 造 ,更 换 库 内气 化 统 系 比2 :1 ,脱 硫 效 率 7 2 %,S O , 平 均 排放 浓 度 统 ;使新 建石 粉输 送 系统 和原 系统 之 间互 为 2 1 0 mg / m ( 执 行标 准4 0 0 mg / m 。通 过 近 备用 。 几年 的运 行看 ,存 在 着很 多问 题 ,现阶 段 已 2 )改 造第 二级 料仓 石灰 石喷 送 系统 经直 接影 响 到安全 环保 运行 。 每 台 炉 增 加 一 套 炉 内 给 粉 系 统 ,在 1 ) 限 于 建 厂 时 设 备 技 术 水 平 和 设 计 1 — 2 #落 煤 管 处开 I z I ,要 使 石灰 石粉 同时 从 经 验 不 足 ,只 有 一 套 石 灰 石 输 送 系统 和 一 不 同标 高 进 入 CF B锅 炉 炉 堂 ,使 脱 硫 剂 粉 座6 0 0 立 方 的石 灰 石 粉库 , 1 # ~8 #锅 炉共 弥 漫在 整 个 炉堂 空 间 最 充分 地煅 烧 并 与S O 用 一 根 管道 ,通 向 1 # 炉方 向的路 径 较 长 , 接 触反 应 ( 见 图1 )。 常 出现 堵 塞缺 料 问题 ;仓泵 输 送 能 力 设计 采 用 针 对 循 环 流 化 床 锅 炉 脱 硫 专 门 研 为5 t / h,而 8 台锅炉运行6 台时 ,石 灰 石 粉 制 的注 料泵 ,安装 在位 于锅 炉外 侧 的石灰 石 的需 求 量 为6 t / h( 按 煤 含硫 为 0 . 3 5 %时 计 中 间仓 下 ,可 根据 锅炉 的运 行 工况 ,通过 变 算 ) ,所 以根 本无 法满 足石 灰石 输送 量 的要 频 电 机 实现 无 级 调 速 控 制 ,将 石 灰 石 粉 定 求。 量 、连续 、均 匀地 一次 送入 锅 炉炉膛 。替 换 2 ) 目前 采用 的 石灰 石 粉 是细 粉 ,粒 度 了原 来的给 料 机 。杜绝 给料 不 均匀 、易磨 损 在1 0 0 ~2 0 0 目之 间的 占7 0 %,粒 径过 细 ,锅 泄 露 的缺 陷 。 炉旋 风分 离器 只能分 离 出大于 0 . 0 7 5 mm的颗 在1 3 . 5 米 层设 置 中间仓 的发送 系统 ,使 粒 ,小于 0 . 0 7 5 am的颗 粒 不 能再 返 回炉 膛 用热 一次 风作 为输 送动 力 气源 ,总 体上 避免 r 而 降低 了利 用 率 ;C a C O 含 量9 7 %,单价 达 系统 复 杂化 ,降低 工程 造价 。在料 仓 内壁上 1 7 O 元/ 吨 ,年 消耗 量达 5 万吨 ,脱硫 剂 成本 增加 设计 高 压热风 气化 板 ,设 计风 加热 装置 就要 8 5 0 万元 / 年。 以 确保 整个 系统 能用 热风 吹扫 。 3 )现 炉 膛 输 粉 的 给 料 量 无 法 保 证 均 3 )适 当增 加 石 灰 石 颗 粒 度 范 围 , 匀 、连 续 :石灰 石粉 的粒 度 、湿 度等特 性 变 调 整 为 2 0~ 1 0 0目 占 6 5 % ,一 股 粒 径 为 0 . 2 ~1 . 2 mm ,以 确 保 石 灰 石 颗 粒 在 炉 内 的 大 循 环 倍 率 , 提 高 利 用 率 ;含 C a CO 3 量 也 适 当放 宽 至 8 5 %以 上 , 以 降 低 采 购 成 本 。 CF B锅 炉 与 其 分 离 和 返 料 系 统 组 成 外 循 环 回路 保 证 了 较粗 颗 粒 ( 0 . 1 ~0 . 5 mm的 。 CaC 2 O 3 C a O、C a S 2 O 4 等 )随 炉灰 起 的 不 断 循 环 ,这 样 S O, 易 扩 散 ~ 到 脱硫 剂 核 心 ,其 反 应 面 积 增 大 , ’。。 从 而 提 �

第三净化厂脱硫再生系统设备改造

w a ft e e e a i o e dy a u o tng t a s o e ne a i n s t m , d s f ia i y o he r g n r ton t w r bo nd s pp r i r y f r ge r to ys e e ulurz ton r bo l rr plc d, a l r e o e e tng m e i e ie e a e a g r p w r h a i d um a i ys e d d,a he M D EA ih a he tng s t m a de nd t rc nd

e a i n s s e we e ba i al o v d. r to y t m r sc ly s l e

K e r : p rf ain pa t e e e ain s se ;e u p n d f a in;e au to y wo ds u ii t ln ;r g n r to y tm c o q ime tmo i c to i v l ain

HE Ja — u in g o ,HUO i gxn B n - i ,CHEN Zh-u I i n ,J ANG n -u j Ho g g i。 L n -a I Ya r ,ZHANG n xa 。LI To g IYo gj n ,L U —u Ya — i U n

第 三 净 化 厂Biblioteka 脱 硫 再 生 系统 设 备 改 造

贺建 国 ,霍 丙 新 ,陈 志 军 ,蒋 宏 贵。 ,

李永军。 ,刘 亚 茹 ,张 艳侠 。 ,刘 统

长庆 油 田 公 司 设 备 管 理 处 ,陕 西 西 安 7 0 0 ; 1 0 0 长 庆 油 田公 司 采 气 一 厂 ,陕 西 靖 边 7 80 1 5 0)

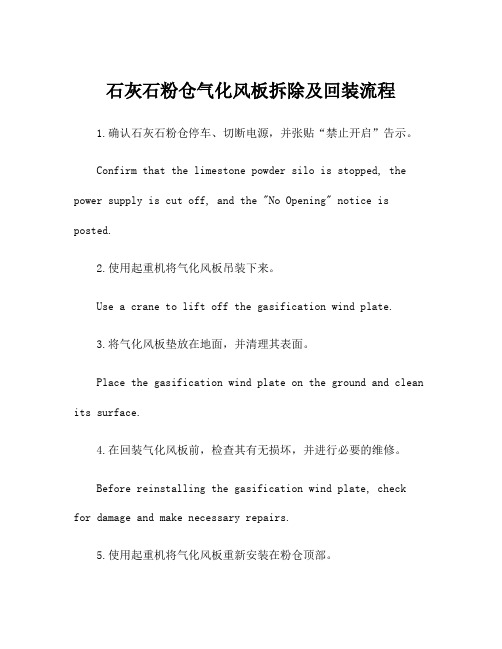

石灰石粉仓气化风板拆除及回装流程

石灰石粉仓气化风板拆除及回装流程1.工人们先检查石灰石粉仓的气化风板的状况。

Workers first inspect the condition of the aeration plate of the limestone powder silo.2.确认气化风板需要拆除后,工人开始准备拆卸工具。

After confirming that the aeration plate needs to be removed, workers begin to prepare dismantling tools.3.工人们穿戴好安全装备,准备开始拆卸气化风板。

Workers put on safety gear and prepare to dismantle the aeration plate.4.工人们从仓顶开始,逐一拆卸气化风板。

Workers start from the top of the silo and dismantle the aeration plate one by one.5.拆卸过程中,工人们需小心操作,避免损坏其他零部件。

During the dismantling process, workers need to operate carefully to avoid damaging other components.6.当所有气化风板都拆除完毕,工人开始清理工作现场。

When all the aeration plates are removed, workers beginto clean up the work site.7.工人们将拆除下来的气化风板妥善保管,以备日后回装使用。

Workers store the removed aeration plates properly for future reinstallation.8.清理完工作现场后,工人们开始准备回装气化风板。

2023年脱硫装置改造安全专项方案

2023年脱硫装置改造安全专项方案方案概述脱硫装置改造是指对现有脱硫装置进行更新换代,以提高其工艺技术水平和脱硫效率,并确保在改造过程中的安全性。

本方案旨在2023年对某脱硫装置进行改造,以满足新的环保要求,并确保改造过程中的安全。

一、脱硫装置改造目标1. 提高脱硫效率,达到国家和地方环保标准要求;2. 降低二氧化硫排放量,减少环境污染;3. 提高设备运行的安全性和稳定性;4. 减少能源消耗,增加经济效益。

二、改造内容1. 更新脱硫设备:将目前使用的旧式湿法脱硫设备更新为新型脱硫设备,如干法脱硫装置;2. 提高脱硫效率:优化脱硫工艺,增加脱硫剂使用量,提高二氧化硫去除效率;3. 引入尾气脱硝技术:结合脱硫改造,引入尾气脱硝技术,进一步降低氮氧化物排放;4. 更新自动控制系统:引进先进的自动控制系统,提高设备的运行稳定性和安全性;5. 安全设施改进:增设监测装置、报警装置等安全设施,提高安全防护水平。

三、改造步骤1. 规划阶段:制定改造计划,明确目标、内容、时间和责任等要素;2. 设计阶段:编制详细设计方案,包括设备选型、工艺参数设计等;3. 采购阶段:招标采购脱硫设备和其他相关设备;4. 施工阶段:组织设备安装、管道布置等施工工作,并建立施工质量控制体系;5. 调试试验阶段:进行脱硫设备的调试和试验,确保其运行正常;6. 完工验收阶段:组织完工验收,确保改造达到设计要求和安全标准。

四、安全措施1. 安全培训:对参与改造工作的人员进行脱硫设备的操作培训和安全培训,提高他们对设备操作和安全风险的认识;2. 安全防范措施:加强现场安全管理,建立健全的安全检查制度,确保施工现场的安全;3. 紧急预案:编制脱硫装置改造的紧急预案,明确各种可能发生的危险情况和应急措施,并进行演练;4. 监控和报警系统:安装监控和报警系统,实时监测脱硫装置和相关设备的运行状态,及时发现异常情况;5. 质量检验:组织对改造设备和工程质量进行检验和验收,确保其符合相关标准和规范;6. 安全评估:对改造后的脱硫装置进行安全评估,确保其符合安全要求。

含硫瓦斯气及克劳斯尾气脱硫装置溶剂系统优化改造

含硫瓦斯气及克劳斯尾气脱硫装置溶剂系统优化改造何文建 胡滨平 金陵石化有限公司烷基苯厂 南京 210046摘要 某含硫瓦斯气及克劳斯尾气脱硫装置溶剂系统存在不合理现象:尾气吸收塔操作弹性小、溶剂使用量大、焚烧炉烟气二氧化硫排放浓度较高、装置能耗高。

对该溶剂系统进行改造,将溶剂系统重新分配,提高溶剂系统的合理性。

增加尾气吸收塔填料高度,提高尾气吸收塔操作弹性。

改造后降低了贫液使用量,减少了装置蒸汽消耗,降低了装置焚烧炉烟气二氧化硫排放值,达到节能减排的目的。

相关经验和做法可为同行借鉴。

关键词 脱硫装置 溶剂系统 尾气吸收塔 优化改造 节能减排何文建:高级工程师。

2002年7月毕业于四川大学化工工艺专业。

现在中国石化金陵石化公司烷基苯厂从事工艺技术管理工作。

联系电话:(025)58975612,E mail:hewenj jlsh@sinopec com;hwj9813321@163 com。

1 生产现状某含硫瓦斯气及克劳斯尾气脱硫装置利用醇胺法脱硫,将加氢精制来的含硫瓦斯气进行净化,分离出净化瓦斯和硫化氢。

硫化氢送至硫磺回收单 元,经克劳斯+RAR工艺进行制硫。

净化瓦斯至PSA单元分离出高纯氢和解析气。

装置尾气吸收塔C 902和瓦斯脱硫塔C 701塔底富溶剂汇合后送至溶液再生塔C 702解吸硫化氢,C 702塔底贫液循环回吸收塔使用,具体流程见图1。

图1 吸收解吸装置流程简图 装置运行时C 902操作弹性较小,装置酸性气波动时,易造成焚烧炉F902烟气二氧化硫超标。

在夏季高温天气,F 902烟气二氧化硫浓度约为80mg/m3,部分时间段二氧化硫排放浓度为90mg/m3,接近二氧化硫国家规定的排放上限(<100mg/m3),遇酸性气波动,二氧化硫瞬时值易超标。

为保证二氧化硫排放合格,需要多次将C 902塔顶过程气切进碱洗系统,不仅增加碱液消耗,同 时也增加了班组的操作强度。

2 现状分析2 1 贫液质量分析该装置使用的脱硫溶液为N-甲基二乙醇胺(MDEA),分子式为CH3-N(CH2CH2OH)2,其主要吸收反应如下:2R2R’N+H2S→(R2R’NH)2S(R2R’NH)2S+H2S→2R2R’NHHS贫液质量对硫化氢吸收效果起着至关重要作用[1],对贫液浓度和硫化氢含量进行跟踪,具体见表1。

石灰石粉仓气化风板拆除及回装流程

石灰石粉仓气化风板拆除及回装流程1.确认石灰石粉仓停车、切断电源,并张贴“禁止开启”告示。

Confirm that the limestone powder silo is stopped, the power supply is cut off, and the "No Opening" notice is posted.2.使用起重机将气化风板吊装下来。

Use a crane to lift off the gasification wind plate.3.将气化风板垫放在地面,并清理其表面。

Place the gasification wind plate on the ground and clean its surface.4.在回装气化风板前,检查其有无损坏,并进行必要的维修。

Before reinstalling the gasification wind plate, checkfor damage and make necessary repairs.5.使用起重机将气化风板重新安装在粉仓顶部。

Use a crane to reinstall the gasification wind plate onthe top of the silo.6.在安装前,核对气化风板的规格和数量是否与要求一致。

Before installation, check whether the specifications and quantity of the gasification wind plate are consistent withthe requirements.7.在安装时,确保气化风板与仓体紧密连接,无松动或漏风现象。

During installation, ensure that the gasification wind plate is tightly connected to the silo body without loosening or air leakage.8.确认气化风板安装完毕后,进行必要的检查和测试。

乳山脱硫塔整改方案

乳山脱硫塔整改方案项目背景乳山市某工厂存在一座脱硫塔,该脱硫塔在生产过程中主要用于减少废气中的二氧化硫排放,但目前存在一些问题。

1.脱硫效果不理想。

经过检测,脱硫塔对二氧化硫的去除率仅达到70%左右,与国家要求的80%以上存在差距。

2.设备老化。

该脱硫塔建造于20年前,设备老化,存在故障。

3.运行成本高。

原有脱硫设备耗能量大,运行成本高。

为了达到国家环保政策要求,减少环境污染,提升公司形象,必须对乳山脱硫塔进行改造。

项目目标1.通过整改,达到国家二氧化硫排放标准,严格控制废气中二氧化硫的排放量。

2.更换老化设备,提高脱硫效果,同时降低运行成本。

3.提升工厂对环境保护的形象,为公司的可持续发展奠定基础。

改造方案1.更换高效脱硫设备。

将原有的湿法脱硫装置改为干法脱硫装置。

干法脱硫装置的脱硫效率较高,可达到90%以上的去除率。

另外,干法脱硫装置的运行成本更低,维护起来也更方便。

2.单元填料处理。

为了进一步提高脱硫效果,建议在新脱硫塔中采用单元填料系统。

使用多种混合填料,使气态污染物得到更全面的去除,发挥更好的脱硫效果。

3.建造电增强设施。

通过电化学反应,去除废气中的二氧化硫。

这种方法对于低浓度废气中的二氧化硫去除效果尤为显著,同时也更加环保、节能。

4.设备更新。

将原有老化设备进行更换,同时选用最新的技术手段,提高脱硫效果。

5.加强监测方案。

通过全面建立废气在线监控系统,实时监测废气中的二氧化硫浓度,能够把握整个脱硫系统的运行状况,将排放浓度保持在规定范围内,从而实现严格的环保管理。

预期效果1.增大脱硫塔的体积,可以提高脱硫效果,达到了建筑要求。

2.更换干法脱硫塔,因其脱硫效率高并且运行成本低,能够减少运行成本和节约用电成本等,更加环保,大大提高了生产效率和经济效益性。

3.总体效果上更加优秀。

整改后,能够达到国家二氧化硫排放标准,并能够严格控制废气中二氧化硫的排放量,有效保护生态环境。

风险控制1.定期检查监测。

浅谈兰溪电厂脱硫CEMS预处理改造 赵丽卿

浅谈兰溪电厂脱硫CEMS预处理改造赵丽卿摘要:通过脱硫CEMS现状的分析,提出改造方案和具体改造内容。

关键词:脱硫CEMS 烟气预处理改造一、前言随着国家对环保要求的不断提高,CEMS表计的重要性越来越高,环保局对SO2、NOx等重要数据都有严格要求,对我厂污染物排放情况严密控制,并进行相应的经济考核。

根据相关要求规定,上述关口数据测量要求准确、可靠。

脱硫净烟气分析仪(CEMS)是测量排烟组份的关键设备,其测量数据包括SO2、NOx、O2气体含量。

四台机组脱硫CEMS净烟气预处理系统已运行10余年,因设备老化且烟气带有腐蚀性,长期运行易造成采样管路腐蚀,从而发生泄漏或者堵塞现象,使测量数据产生偏差,直接影响脱硫系统设备运行的稳定性和环保数据的监测和传输,直接影响电厂的环保经济指标的考核。

故决定对4台机组的脱硫预处理系统进行改造,并列入2019年技术改造项目。

二、设备现状兰溪电厂1-4号机组脱硫原CEMS系统由以下几部分组成:1、烟尘测量装置2、烟气气态污染物测量装置(SO2、NOX、O2)3、烟气辅助测量装置(流量、压力、温度、湿度)4、系统控制及数据采集处理系统(DAS)。

CEMS系统采用电伴热干法直接采样式取样,采用防尘分析柜结构,分析仪表单元、预处理单元、控制单元等均组装在分析柜内。

取样探头组件现场烟道直接安装。

SO2采用紫外原理,NOX采用费分散红外原理,O2采用电化学测量原理,流速测量采用皮托管差压法测量原理。

系统所有部件集成在一个分析机柜内。

机柜内主要部件有:BINOS E分析仪,冷凝器,采样泵,湿度传感器,精细过滤器,流量计,电磁阀与反吹控制器,温度控制器组成。

气体通过采样器进行采样,采样器配置了探管及加热的过滤器,加热温度大约在150℃,过滤器能将大于2到5um的粉尘过滤掉,采样器低于130℃时低温报警。

冷凝器将采样气的露点降低到4℃左右,所产生的水通过蠕动泵排出,湿度传感器可以监测从冷凝器出来后产生的水分,当传感器探测到冷凝水分时,气体采样泵会自动停止,并产生湿度报警送至DAS系统。

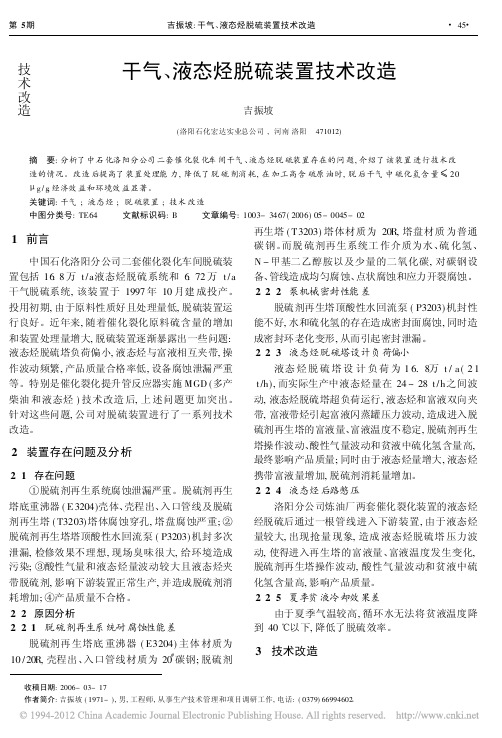

干气_液态烃脱硫装置技术改造

L g / g, 经济效益和环境效益显著。

关键词: 干气 ; 液态烃 ; 脱硫装置 ; 技术 改造

中图分类号: TE64

文献标识码: B

文章编号: 1003- 3467( 2006) 05- 0045- 02

1 前言

再生塔 ( T 3203) 塔体材质为 20R, 塔盘材质 为普通 碳 钢。而脱 硫剂再生系统工 作介质为水、硫 化氢、

成密封环老化变形, 从而引起密封泄漏。 2. 2. 3 液态烃脱硫塔设计负荷偏小

作波动频繁, 产品质量合格率低, 设备腐蚀泄漏严重

液态 烃 脱 硫 塔 设 计 负 荷 为 1 6. 8万 t / a ( 2 1

等。特别是催化裂化提升管反应器实施 MGD ( 多产 t /h) , 而实际生产中液态烃量在 24 ~ 28 t / h之间波

脱硫剂再生塔塔顶酸性水回流泵 ( P3203) 机封多次 量较大, 出现抢量 现象, 造成 液态烃脱硫塔 压力波

泄漏, 检修效果不理想, 现场臭味很大, 给环境造成 污染; ③酸性气量和液态烃量波动较大且液态烃夹

动, 使得进入再生塔的富液量、富液温度发生变化, 脱硫剂再生塔操作波动, 酸性气量波动和贫液中硫

泄漏而进行检修的现象, 正常生产时, 装置区的硫化

氢气味明显减小。

4 改造效果

4. 1 生产及产品质量 装置改造开工正常后, 对其进行了 72 h的连续

标定, 改造前后操作参数和质量指标对比见表 1。

4. 3 其他 装置操作平稳, 未对下游装置造成冲击。与改

造前相比, 一年少向系统补充脱硫剂约 30 t。

料罐。脱硫装置流程图见图 1。 3. 2 设备更新, 材质升级

2×135MW CFB锅炉炉内脱硫系统石灰石粉气力输送改造技术规范书

2×135MW CFB锅炉炉内脱硫系统石灰石粉气力输送改造技术规范书山东兖矿济三电力有限公司2×135MW CFB锅炉炉内脱硫系统石灰石粉气力输送改造技术规范书2010年05月石灰石粉气力输送系统改造招标文件1.总则1.1 本技术规范适用于山东兖矿济三电力有限公司2×135MW CFB锅炉炉内脱硫系统配套的石灰石粉气力输送系统设备改造招标,它提出了该设备的功能设计、结构、性能、安装和试验等方面的技术要求。

1.2 买方在本技术规范中提出了最低限度的技术要求,并未规定所有的技术要求和适用的标准,卖方提供一套满足本技术规范和所列标准要求的高质量产品及其相应服务。

1.3 卖方执行本技术规范所列标准。

有不一致时,按较高标准执行。

1.4电厂从厂外采购的成品石灰石粉首先储存在石灰石粉仓内,从石灰石粉仓输送锅炉将采用气力输送方式。

本工程石灰石粉输送系统采用正压气力输送系统。

2.工程概况2.1工程概况山东兖矿济三电力有限公司总装机容量2×135MW,选用两台440t/h循环流化床锅炉,采用炉内喷钙工艺脱除燃烧产生的二氧化硫。

将现有脱硫工艺具体情况简要介绍如下:电厂采用循环流化床锅炉掺烧石灰石的方法进行炉内脱硫,使用气力输送装置输送石灰石喷入炉膛。

两台炉各有一套石灰石气力输送系统,每套石灰石系统设一个280m3石灰石粉仓,粉仓下各有一个缓冲仓、下料仓、旋转给料阀和气力输送器出料口。

外购的石灰石粉采用封闭式罐车运送,通过罐车气力输送泵送入石灰石粉仓。

石灰石下行通过缓冲仓、下进料仓,然后一分二分别通过炉前和炉后旋转给料阀,进入输送管道。

两条管道分别至炉前墙和炉后墙经分配器多点喷射,其中1#炉炉前4个点,炉后4个点;2#炉炉前3个点,炉后4个点。

2.2本次改造工作主要完成的任务:石灰石粉气力输送系统改造招标文件在2号炉左侧(扩建端)新建设一套粉仓及气力输送系统设备和管道,完成2号锅炉的单独稳定、可靠的输送至炉膛。

石粉运行规程(2017.6)

江西中业兴达电力实业有限公司景电石粉项目运行规程(2017年06月12日修订版)目录1. 脱硫石粉加工项目生产线概况 (7)1.1 上料系统 (7)1.2 制粉系统 (7)1.3 输粉系统(含压缩空气系统) (9)1.4 供电系统 (9)2.设备规范 (9)2.1上料系统 (9)2.1.1装载机 (9)2.1.2#1棒阀 (10)2.1.3电磁振动给料机 (10)2.1.4#1斗式提升机 (10)2.1.5#1收尘器 (11)2.1.6收尘风机 (11)2.1.7#1螺旋输送机 (12)2.1.8#1分格轮 (12)2.1.9#2收尘器 (12)2.2制粉系统: (13)2.2.1#2棒阀 (13)2.2.2TDG-DT皮带定量给料机 (13)2.2.3皮带输送机 (13)2.2.5#2斗式提升机 (14)2.2.6锁风喂料机 (14)2.2.7立式磨 (15)2.2.8主电机 (15)2.2.9主减速机 (16)2.2.10润滑油站 (17)2.2.10.1齿轮泵 (17)2.2.10.2过滤器 (17)2.2.10.3冷却器 (17)2.2.10.4电加热器 (18)2.2.10.5油箱 (18)2.2.11液压油站 (18)2.2.12选粉分离器 (18)2.2.13集料器(#3收尘器) (19)2.2.14高压循环风机 (20)2.2.15高压循环风机电机 (20)2.2.16#2螺旋输送机 (20)2.2.17#2分格轮 (20)2.2.18#3螺旋输送机 (21)2.2.19#3斗式提升机 (21)2.2.20斜槽风机(离心通风机) (21)2.2.22#4收尘器 (21)2.2.23制粉控制系统 (22)2.2.23.1 磨机启动柜(6KV) (22)2.2.23.2 PLC控制柜 (22)2.2.23.3 辅机电控柜 (22)2.2.23.4 循环风机启动柜(6KV) (22)2.2.23.5 电抗器 (22)2.2.23.6 工控机 (23)2.2.23.7 液晶显示器 (23)2.2.23.8 键盘、鼠标 (23)2.2.24.制粉系统阀门 (23)2.3输粉系统 (23)2.3.1罗茨风机 (24)2.3.2电加热器 (24)2.3.3气化槽(板式换热器) (24)2.3.4#1、#2水冷式螺杆空气压缩机 (24)2.3.5#3风冷式螺杆空气压缩机 (25)2.3.6冷干机 (25)2.3.7#1储气罐 (26)2.3.8#2储气罐 (26)2.3.9发送罐 (26)2.3.11输粉系统阀门及管道 (27)2.4循环冷却水系统 (28)2.4.1冷却塔 (28)2.4.2冷水泵 (28)2.4.3热水泵 (29)2.5供电系统 (29)2.5.1高压进线柜 (29)2.5.2高压PT柜 (29)2.5.3高压计量柜 (29)2.5.4高压出线柜 (29)2.5.5干式变压器 (30)2.5.6 4kv开关柜 (30)2.5.7低压进线柜 (31)2.5.8低压出线柜 (31)2.5.9电容补偿柜 (31)3.控制逻辑及联锁保护 (31)3.1. 综述 (31)3.2上料系统 (32)3.2.1 上料系统的启动和停运 (32)3.2.1.1启动程序: (32)3.2.2.1 #1提升机(单体) (33)3.2.2.2 震动给料机(单体) (33)3.2.2.3 #2除尘器(单体) (33)3.2.3 报警 (34)3.3 制粉系统 (34)3.3.1 制粉系统启停程序 (34)3.4 输粉系统 (42)3.4.1 输粉系统的启停 (42)3.4.2 联锁 (43)3.4.3 报警 (43)3.5 循环冷却水系统 (43)3.5.1循环冷却水系统的启停 (43)3.5.1.1循环冷却水系统启动 (43)1)启动热水泵 (44)2)启动冷却塔 (44)3)启动冷水泵 (44)3.5.1.2循环冷却水系统停运 (44)1)停运冷水泵 (44)2)停运热水泵 (44)3)停运冷却塔 (44)3.6 电气系统 (44)3.7定值表 (45)高压进线柜AH1保护定值 (45)磨机高压柜AH4保护定值 (49)4.系统投运前检查 (53)4.1皮带机及附属设备 (53)4. 2 斗式提升机 (53)4. 3 磨机及附属设备 (54)4. 4 磨机启动前系统检查、准备与注意事项 (55)4. 4.1磨机润滑油系统 (55)4. 4.2 磨机液压油系统 (56)4.4.3分离器 (56)4.4.4 加压装置 (56)4.4.5主油缸加压(工作状态) (57)4.4.6 主油缸抬棍及锁定(待料和故障状态) (57)4.4.7辅助油缸抬辊(翻辊检修既上腔进油) (57)4.4.8 辅助油缸将磨辊翻入磨内(下腔进油) (58)4.4.9 主电机 (58)4.4.12 磨机本体 (59)4.4.13提升机 (59)5.运行监视及调整 (60)5.1 产品质量监视 (60)5.2 磨机启停 (61)5.2.1 开机顺序 (61)5.2.1.1 启动润滑油站 (61)5.2.1.2 开分离器电机 (61)5.2.1.3 启动主电机 (61)5.2.1.4 投料落辊 (61)5.2.1.5 磨机的开机顺序 (62)5.2.2 正常停机 (62)5.2.2.1 正常停机顺序 (62)5.2.3 紧急停机 (63)5.3 输粉系统主要联锁 (63)5.3 6KV开关操作 (71)5.3.1 手动分合闸操作 (71)5.3.2 操作 (71)5.3.2.1进方法 (71)5.3.2.3 联锁装置 (73)5.4电气设备的停送电操作 (74)5.4.1 6kv母线受电操作 (74)5.4.2 6KV高压开关停送电的操作 (74)5.4.3 变压器的停送电 (75)5.4.4 低压停送电操作卡 (76)5.5 设备的运行监视及调整 (77)5.5.1 总则 (77)5.5.2 运行监视 (77)5.5.3 巡回检查 (78)5.5.4 提升机的监视 (79)5.5.5 皮带机的监视 (80)5.5.6 6KV开关的巡视 (80)5.5.7 6KV开关的异常 (80)5.5.7.1 不能合闸的原因 (80)5.5.7.2 不能分闸的原因 (80)5.5.7.3 遇到下列情况应停止设备 (81)6 故障及事故处理 (81)6.1 事故处理原则 (81)6.2 磨机常见故障及处理 (82)6.2.1 磨机润滑油压降低 (82)6.2.2 磨机主电机电流过大原因及处理 (82)6.2.3 磨机主电机电流过小原因及处理 (83)6.2.4 磨盘上方噪音大 (83)6.2.5 磨盘下方噪音大 (83)6.2.6 磨机震动大 (83)6.2.7 轴承温度升高原因及处理 (83)6.2.8 磨机差过大原因及处理 (84)6.2.9 磨机压差过小原因及处理 (84)6.2.10 磨机出口温度下降 (84)6.2.11 张紧压力下降 (84)6.2.12 磨机跳闸 (84)6.3 风机常见故障及处理 (85)6.3.1 震动 (85)6.3.2 轴承温升过高 (86)6.3.3 电动机电流过大,温升过高 (87)4)联轴器联接不正 (87)6.4 控制系统常见故障及处理 (87)6.5 电气常见故障及处理 (88)1. 脱硫石粉加工项目生产线概况中业兴达电力实业有限公司脱硫石粉加工生产线,承担景德镇电厂2×660MW发电机组脱硫石粉的生产、储备、供应任务。

浅谈脱硫石灰石输送气源改造

浅谈脱硫石灰石输送气源改造摘要:随着国家对节能减排、降本增效工作的逐渐重视,都在挖掘公司内部潜能,但是,在实际生产中还存在能源没有合理有效利用。

本方法是利用公司内部厂用压缩空气的富余资源,代替石灰石风机作为循环流化床锅炉脱硫剂石灰石粉输送气源,取得良好效果。

本方案既避免了厂用压缩空气的浪费,又实现电能的节约。

关键词:厂用压缩空气;富余;石灰石;脱硫;气力输送;前言:中海石油华鹤煤化有限公司公用工程部建有 3 台 170T/H 由上海锅炉厂制造的高温高压循环流化床锅炉,3台锅炉主燃料均为燃煤,其中1台锅炉混烧液氮洗废燃料气。

该锅炉采用给煤机落煤管掺烧石灰石粉的方法进行炉内干法脱硫,配套安装3套石灰石粉输送设备。

炉内干法脱硫原理:把干燥的粒径150目的石灰石粉通过落煤管输送直接喷到循环流化床锅炉炉膛的气流中,炉膛内的热量将中石灰石粉中的碳酸钙煅烧分解成具有活性的氧化钙粒子并析出二氧化碳,析出二氧化碳时会使氧化钙中的孔隙增加,同时表面积增加。

煤中的硫燃烧后生成二氧化硫,煤中有机硫在200℃分解并释放出硫化氢、硫醚、硫醇等物质氧化后都生成二氧化硫。

具有活性的氧化钙粒子与烟气中的二氧化硫反应生成固体硫酸盐和亚硫酸钙,这些反应产物和飞灰一起被除尘设备捕获,达到脱硫的效果。

1原系统的基本情况概述1.1原系统简介石灰石系统流程如下:外购的石灰石粉采用封闭式罐车运输,通过罐车气力输送至石灰石总仓,石灰石总仓内的石灰石粉通过气固两相仓泵输送至三台循环流化床锅炉16米石灰石日用仓,石灰石日用仓内的石灰石粉在重力作用下经过手动插板流入到缓冲罐内,经过变频旋转给料机后,与石灰石输送风机气源混合进入输送管道,石灰石喷管插入播煤风管中,使煤和石灰石粉在进入炉膛前进行预混合,然后送至锅炉炉膛内参与脱硫反应,石灰石粉采用气力输送方式。

脱硫石灰石耗量设计煤种时271kg/h,钙硫比是2.2。

1.2原系统有关设计参数石灰石给料机每小时1吨给料量,石灰石输送风机为罗茨风机,石灰石输送风机额定流量580Nm³/h,额定压力78.4kPa,每台石灰石输送风机电机额定功率22KW。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉 库底设 有 减压锥 及气 化装 置 , 由罗茨鼓 风机 供气 , 气 化风经 分 配器 、 主进气 管输 送到各 进气 母管 , 由 再

进 气母管 供 给分气 管后进 入气 化槽体 。贮 存库底 的

进 气母管 及气 化槽 分 布 如 图 2所 示 , 粉贮 存 库 气 石 化 装置参 数详 见表 1 。石粉 由斗 式 提 升机 输 送 到贮 存 库 的顶 部入 口, 库 后 经 减 压锥 均 匀 分 布在 库 的 入

b ; er car or dum b un

中 图分 类 号 : 7 1 3 X 0 .

文 献 标 识 码 : B

文 章 编 号 :0 9— 0 2 2 0 ) 6— 2 — 3 10 4 3 (0 8 O 0 1 0

O 引 言

根据 国家 对火 电厂燃煤 机组 烟气 进行脱 硫 的要

g s p p n h a ic t u t rwe e b o k d wi i s o e p we . e r a o s we e a a y e n o a ie a d t e g s ia i g t r lc e t l f on e h me t n o r Th e s n r n lz d a d s me c u t r e s r s we e p t f r r . r u h r f r t n t e o e a i f g sf a i n n t l o n e m a u e r u o wa d Th o g e o ma i h p r t o on o a ic t is a l i o men n l s o e t i i me t n p wd rs o a e h u e wa t be a d r a h d a mo e hg fii n y Ta i g a sx y t n a k c ra n e a o e t r g o s s s a l n e c e r ih e c e c . kn it o s t n a s a x m’ pe.h i e t n o i t e l s o e p werla ig t s lwe e r m 0 m iu e o l n t s m dn i o me wa o rd f O 3 n t s t mi u e . 5 K y wo d d s l r a in l s o e p wd rsor g o s ma n il tg s p p g sf a i n g t r p le t rf e r s: e uf i t i uz o me t n o e t a e h u e; i ne a ie; a ic t u t ; oy s e i i o e -

Ab ta t Th r r o u s i s e it d i t e o e a i ft e d s l r a in l s o e p wd t r g s r c : e e we e s me q e t on x se n h p r t on o h e u f i t i u z O me t n o ers o a e

析 , 出 了改 造 对 策 。 石 粉 贮 存 库 气 化 装 置 改 造 后 运 行 效 果 良好 , 6 t 车 为 例 , 粉 的 装 车 时 间 由 原 来 的 提 以 0 罐 石

3 0mi n减 少到 1 5mi 。 n

关 键 词 : 硫 石 粉 贮 存 库 ; 气母 管 ; 脱 进 气化 槽 ; 纶 纤 维 ; 化 硅 涤 碳

20 0 8年 1 2月

电 力 环 境 保 护

第2 4卷

第 6期

脱 硫 石粉 贮 存 库气 化 装 置 改造

Reo ma in o a iia in i sa l n n d s l rz to i so e p wd rso a e h u e f r t fg sfc to n tlme ti e u f ia in lme tn o e tr g o s o u

耿 兰 生

( 唐 国 际 发 电 股 份 有 限公 司 陡 河 发 电 厂 , 北 唐 山 大 河

032 ) 6 0 8

摘 要 : 火 电厂 脱 硫 石 粉 贮 存 库 运 行 过 程 中散 装机 出料 口 下料 缓 慢 、 气 母 管 及 气化 槽 体 中进 粉 等 问题 进 行 了 分 对 进

求 ,0 5年 , 唐 陡 河 发 电 厂 7 8号 ( 20 大 、 2×2 0MW) 0

机组 的烟 气脱硫 工程 开始 实施 。其工 艺为 石灰石 一 石 膏湿法 脱 硫 , 收 剂 为石 灰石 干粉 ( 称 石 粉 ) 吸 简 。 为此 , 陡河发 电厂专 门建立 了石 粉生产 线 , 以满 足本 厂 、 山热 电有 限 责 任公 司 2X3 0 唐 0 MW 机 组 、 北 河 大 唐王滩 发 电 厂 4×6 0 0 MW 机 组 及 周 边 电 厂 烟 气 脱硫 的需 求 。 陡河 电厂 计 划 建 设 2条 年 产 3 0万 t 石粉 生 产 线 , 台 立 式 磨 机 的 单 机 产 量 为 5 h 每 0/ 。 t 现 已建成 的第 1条生 产 线 于 2 0 —93 0 5 0 。1正 式 投产 。 随着 运行 时间 的推移 , 石粉 贮 存 库 出料 口下 料 速 度 逐渐 减慢 , 成装 车 时 间 延 长 , 造 直至 难 以下 料 , 接 直 影响 到各 电厂 脱 硫 系统 的稳 定运 行 。我 们 w e l m t e powergo tsowl r tou l y fOm he dic t s har e ol ft e bul n al en .t ai nlt g h e o h k ist l m t he m n i e