刮板输送机选型计算

刮板输送机选型设计论文 机电专业

1 概述煤矿井下运输机械工作任务繁重,工作条件恶劣[1]。

刮板输送机是一种重要的矿山运输机械。

由于它结构简单、使用寿命长,运转可靠性高、节能高效、输送距离长、密封性能好且维修方便,在冶金、建材、化工、火电、矿山等行业里得到广泛使用。

本文对刮板输送机进行选型设计,主要有以下几方面:1、介绍了刮板输送机的工作原理和基本结构构成。

2、介绍了刮板输送机的使用范围和主要类型。

3、介绍了刮板输送机的详细选型计算设计(包括刮板输送机的机头、机尾、中间部),并进行强度验算,符合要求。

1.1刮板输送机的工作原理和基本结构组成刮板输送机是一种有挠性牵引机构的连续运输机械[2]。

溜槽是煤炭的承载机构,其牵引推运机构是绕过机头链轮和机尾链轮(或滚筒)而进行循环运动的无极闭合的刮板链。

起动电动机,经液力联轴器、减速器传动链轮而驱动刮板链连续运转,将装在溜槽中的煤炭推运到机头处卸载转运。

各种类型的刮板输送机的组成部件的型式和布置方式不完全相同,但主要结构和基本组成部件是相同的。

刮板输送机一般是由机头部、机身部和机尾部三部分组成,主要功能如下:1、机头部:由机头架和安装其上的链轮组件、联轴器、减速箱和电动机组成。

2、机尾部:机尾架、链轮组件、联轴器、减速箱、电动机。

3、机身部:中部槽、刮板链、铲煤板、挡煤板。

4、辅助装置:主要包括紧链装置、推移装置、和锚固定装置。

1.2刮板输送机的使用范围和主要类型刮板输送机适用于煤层倾角不超过25°的采煤工作面,但对于间作采煤机轨道与机组配合工作的刮板输送机,适用的煤层角度一般不超过10°。

煤层倾角大时,要采用防滑措施。

目前,采煤工作面多使用可弯曲刮板输送机,以适应机械化、综合机械化采煤的需要,与相应的采煤机、金属支架或自移式液压支架配套使用。

刮板输送机的电动机功率从7.5KW-1000KW输送能力从30t/h-3000t/h之间,常用的分类方式有以下几种[3]:(1)按牵引的条数和布置方式,可分为单中链、边双联和中双链及三链型刮板输送机。

刮板机计算书

刮板机输送机计算书一、计算简图二、原始数据输送物料:褐煤容重:ρ=0.63t/m3063堆积角ψ=30输送量: Qmax=170 t/h Im=Qmax/3.6=47.22222kg/sIV=Im/ρ=74.95591m3/s机长:L=59m 提升高度:H=0m最大倾角: δ=0 °最大倾角:机槽宽度:B= 1.35m链速:V=0.3m/s承载机槽高H=0.6m输送效率:η=0.85g=0.98三、输送量计算Q0=3600BHvη=743.58m3/h=468.4554t/h四、MS型埋刮板输送机链条张力计算刮板链条最大张力:F=Lg(2.1Mf’+Mv(f+f1(nh’/B)))得,最大张力F=123722.7N=123.7227KN物料的内摩擦系数f=0.57735物料外摩擦角系数f1=0.5f1053.1物料每米质量Mv=433.755Kg/m3.2刮板链条每米质量m=45.8Kg/m物料对机槽两侧的测压系数,nX/(1+sinψ)=83.55353动力系数,当V≦0.32m/s时,X=1.0,当V>0.32m/s时,X=1.5,输送物料的料层高度h’= Qmaxh/Q0=0.137174m五、电机功率计算1、 圆周驱动力:FU=123722.7Nηm=0.78取K=1.1,得电机功率P0=52.34422KW选电动机型号:YKK3553-4 功率:KW选电动机型号功率总台:1台 转速:1500rpm英国Redler公司经验公式:P=(1.36QCK1+9.81LMVK2)/1000=21.59337KWC--输送长度M--每米链条质量V--链速L--刮板机长度K1--物料对机槽系数,干谷物0.93,大麦、面粉、煤1.0,淀粉、苏打、糖、水泥、木片2.0干谷物,大麦、面粉、煤,淀粉、苏打、糖、水泥、木片K2--链条对机槽系数,物料为干谷物时0.82,其它1.0电机功率P0=PK/η=28.79117KWK——电机功率储备系数1.1~1.3η--传动效率,0.82-0.9。

刮板输送机设计计算及选型讲解

4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

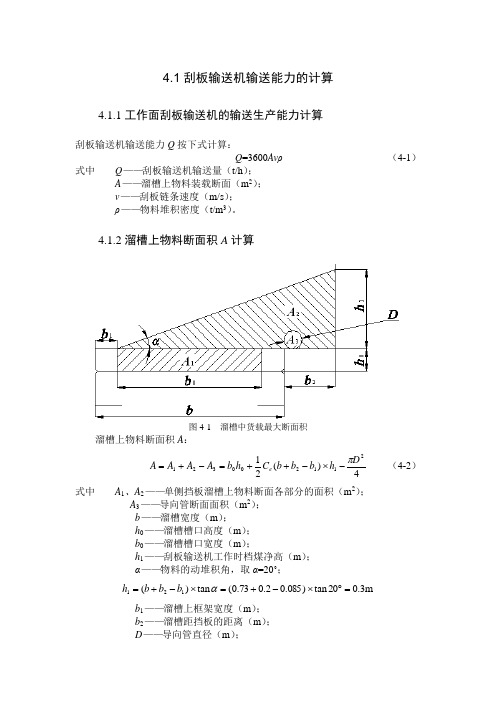

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2);A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m );C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

刮板输送机的选型计算

刮板输送机的选型计算一、采煤机的生产能力(MG170/410-WD型电牵引采煤机)=60*2.2*0.6*4*1.5=475t/小时。

Q1其中采高2.2m,截深0.6m。

平均牵引速度4m/min,最大7 m/min。

容重取1.5。

根据计算初选SGZ630/264溜子。

设计生产率500t/小时,满足采煤机生产能力。

并且双40批到运输能力时400 t/小时,所以实际生产中要控制割煤机速度。

二、输送机单位长度上货物载重量。

q=A/3.6v=500/3.6*1.2=136kg/m其中v取1.02m/s A=500t/小时三、运行阻力计算已知煤层倾角β=10°工作面长度L=250m,向下运输1、在重段直线段阻力计算Fzh=-(q+q。

)gLsinβ+( qw+q。

w。

) gLcosβ=-(136+52)*10*250*sin10°+(136*0.8+52*0.4)*10*250*cos10°=237463N2、在空载段直线段阻力计算Fk= q。

Lg(sinβ+ w。

cosβ)=52(sin10°+0.4cos10°)*250*10=73784 N3、曲线段的运行阻力(弯曲段的附加阻力可按直线段阻力的10%考虑)F=(Fzh+ Fk)*10%=(237463+73784)*10%=31124N4、牵引力的总阻力F0=k1k2(Fzh+ Fk)=1.1*1.1*(237463+73784)=376608N以上式中:q—输送机单位长度上货载重量取136q。

—刮板链单位长度质量取52w—煤在槽内的运行阻力系数取(0.6-0.8)w。

—刮板链在槽内的运行阻力取(0.3-0.4)k1—刮板链经链轮的运行附加系数取1.1k2—中部溜槽弯曲段的运行阻力附加系数取1.1注:总阻力即为主动链轮的牵引力四、电动机功率的计算1、最大轴功率(满负荷)Pmax= F0 v/1000η=376608*1.02/1000*0.85=451KW式中:v为刮板链速1.02m/s,η为减速机的机械效率0.8-0.92、最小轴功率(空载)Pmin=2k1k2w。

刮板输送机的选型简易计算

刮板输送机的选型简易计算一.采煤机的生产能力(MG250/600-WDI型电牵引采煤机) Q1=60.h.b.V1.ρ式中:h-煤层厚度mb- 机组滚筒截深mV1- 机组平均牵引速度m/minρ- 煤的密度 1.42t/m3Q1=60×2.8×0.63×4×1.42=601 t/h根据计算的结果.初选一台输送能力等于或大于实际生产能力的刮板输送机.二.刮板输送机自身运输能力计算刮板输送机中部槽物料堆积断面如下图所示:初步选定SGZ764/400型输送机,出厂长度160m,链速1.1m/s,输送能力800t/h,Q2=3.6.q.v.ψ=3.6.A. γ.V. ψ式中:q- 输送机单位长度上的货载质量Kg/m V- 刮板链运行速度m/sA-运行物料断面积m2(0.13-0.16)γ-物料的散碎密度Kg/m3(830-1000)ψ-装满系数(0.75-0.9)Q2=3.6×0.15×1000×1.1×0.9=534 t/h其中q也可简化计算:q=Q13.6V =6013.6×1.1=151 kg/m输送能力满足要求应Q1<Q2,如满足运输地点的设计生产率,但不满足采煤机的生产能力,应降低采煤机的牵引速度控制产出量。

三.运行阻力计算(1)在重段直线段阻力计算F zh=qLg(wcosβ±sinβ)+q O Lg(w1cosβ±sinβ) N或F Zh=(qw+q1w1)Lgcosβ±(q+q1)LgsinβF Zh=150×175×10×(0.8×cos4o-sin4o)+52×175×10×(0.4×cos4o-sin4o)=191177+29963=221140 N(2). 在空段直线段阻力计算F k=q0Lg(w1cosβ(-或+)sinβ) NF K=52×175×10×(0.4×cos4o+sin4o)=42659 N式中正负号的使用:当刮板链在该段的运行方向是倾斜向上时取“+”号.倾斜向下时.取“-”号。

刮板输送机选型计算

刮板输送机的选型计算刮板输送机的选型计算主要内容包括:1.输送机运输能力的计算2.输送机运行阻力和电动机功率的验算3.刮板链的强度计算某机采工作面,煤层厚度为1.6m ,工作面长度为150m ,采煤机牵引速度为k v =3m/min ,截深0.6m ,倾角10°,向下运输,煤的实体密度为1.43/m t ,试对工作面运输设备刮板输送机进行选型设计。

已知条件:h=1.6m L=150m b=0.6m β=10° k v =3m/min ,ρ=1.43/m t 解:1.设计生产率及刮板输送机的选型A=60hb k v ρ=60 ⨯1.6⨯0.6⨯3⨯1.4=242 t/h根据A=242 t/h 初选SGB-630/150C 型刮板输送机。

SGB-630/150C 型刮板输送机的有关技术特征:出厂长度200m ,0q =18.8m kg /;m=250t/h (运输量);P S =410000N ,v=0.868m/s ,N=75⨯2KW2.运行阻力、牵引力和功率的计算重段直线段的总阻力:(其示意图见图——)m kg v v Aq k /2.73)603868.0(6.3242)60(6.3=+⨯=+=()[]g L q q L q q zh ββωωsin )(cos W +-+= (注意:向上运行取“+”,向下运输取“-”)=[(18.3⨯0.4+73.2⨯0.7)⨯150cos10°—(18.1+73.2)⨯150sin10°]⨯1062840 N空段直线段的总阻力:()ββωsin cos W += gL q k (注意:向上运行取“-”,向下运输取“+”)=18.8 ⨯150(0.4⨯cos10°+sin10°)⨯10=16006 N考虑曲线段阻力及弯曲段的附加阻力,则总牵引力 ()k zh W +⨯=W 1.21W =1.21⨯(62840+16006)=95403 N对于各特殊点张力,按两端布置传动装置分析,首先确定最小张力点的位置,然后根据“逐点计算法”进行计算。

刮板输送机的选型计算

运行部分刮板输送机的选型计算针对煤矿机械专业通用教材中刮板输送机较为复杂的计算步骤,笔者通过多年的教学及设计实践,总结出了一套简化的计算方法。

首先,根据使用地点的设计生产率和实际运输距离,参照刮板输送机的技术特征参数,初选出一部运输能力、出厂长度均大于或等于设计生产率和实际运输距离的刮板输送机,再根据现场的实际情况(如运输距离、铺设倾角等),对初选的刮板输送机进验算。

这样就可以只通过一次计算决定驱动电动机的个数,同时确定刮板输送机是单端传动还是双端传动,从而不必进行重复计算,简化了选型计算。

1 运输能力的计算运输能力计算公式如下:q= A3.6v(1)式中,A 为运输地点的设计生产率,t/h;q 为输送机单位长度上的货载质量,kg/m;v 为刮板链运行速度,m/s。

2 运行阻力的计算在计算刮板输送机的运行阻力时,可概括为直线段、弯曲段两部分运行阻力。

2.1 直线段运行阻力直线段运行阻力包括两部分:一是货载及刮板链在溜槽中移动的阻力;二是倾斜运输时货载及刮板链的自重分力。

直线段运行阻力又分为重段阻力和空段阻力两部分(见图1)。

计算公式如下:wzh=g(qω+q0ω0)Lcosβ±g(q+q0)Lsinβ(2)wk=gLq0 (ω0cosβ±sinβ)(3)式中,wzh 为重段阻力,N;wk 为空段阻力,N;q0 为刮板链单位胶带输送机的选型计算带式输送机的选型设计有两种,一种是成套设备的选用,这只需验算设备用于具体条件的可能性,另一种是通用设备的选用,需要通过计算选着各组成部件,最后组合成适用于具体条件下的带式输送机。

设计选型分为两步:初步设计和施工设计。

在此,我们仅介绍初步设计。

初步选型设计带式输送机,一般应给出下列原始资料:1)输送长度L,m;2)输送机安装倾角,(°);3)设计运输生产率Q,t/h;4)物料的散集密度ρ,t/m3;5)物料在输送机上的堆积角θ,(°);6)物料的块度a,mm。

刮板输送机设计计算及选型

4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2);A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m );C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

刮板输送机选择计算

第三节刮板输送机的选择计算刮板输送机的选择计算分两步,首先根据运输生产率和运输距离,参照刮板输送机技术特征参数进行初步选型,再在初选的基础上进行验算:内容包括:1.输送能力2.运行阻力和电动机功率3.刮板链强度一输送能力的计算刮板输送机的输送能力,是指输送机每小时运送货载的质量。

它取决于输送机每米长度上货载的质量和链速。

即Q=Q=ρv式中 Q—刮板输送机的运输能力,t/h;q—每米长度上货载的质量,kg/m;A—中部槽物料运行时的断面积,m2;ρ—物料的散碎密度,㎏/m3;v—刮板链速,m/s。

由于刮板链占据一定空间和运输角度的影响,货载实际断面积比A小一些,计算时要乘以小于1的装满系数。

故运输能力按下式计算Q=ψAρv式中ψ—装满系数,水平及向下运输时ψ=~1;倾斜向上运输时ψ=~(倾角<5º,ψ=;倾角5º~10º,ψ=;倾角>15º,ψ=)。

注意:若工作面的运输生产率为Qs(对机采工作面,等于采煤机的生产能力),则输送机的输送能力必须满足:Q≥Qs二、运行阻力和电动机功率计算为了计算电动机功率,首先要计算刮板输送机的运行阻力。

运行阻力包括1直线段运行阻力和2曲线段运行阻力。

1、直线段运行阻力直线段运行阻力是指货载及刮板链在溜槽中运行时的阻力(摩擦阻力),以及倾斜运输时货载与刮板链的自重沿斜面的分力。

W kW zh=g(qω+q11g(q+q1W k=gq1L(ω1cosβ∓sinβ)2、曲线段运行阻力曲线段运行阻力,是指刮板链绕过机头和机尾的弯曲附加阻力和轴承阻力,以及水平弯曲时,刮板链在弯曲溜槽中运行时的附加阻力。

这部分阻力计算相当复杂,通常按重段阻力Wzh 和空段阻力Wk之和的10%来考虑。

3、总阻力和牵引力W0=ωf(W zh+ W k)式中ωf—附加阻力系数,ωf =,输送机不弯曲时ωf =1。

总阻力即为主动链轮的牵引力4、电动机功率计算(1)定点装煤的刮板输送机电动机轴功率电动机的额定功率P0=(~)P所选电动机功率应大于或等于P0(2)配合采煤机使用的刮板输送机电动机的额定功率P0=(~)P所选电动机功率应大于或等于P0三、刮板链强度计算1、刮板链各点张力计算刮板链各点张力是指刮板链在各种运输阻力的作用下,在各特殊点上所受到的拉力。

刮板输送机设计计算和选型

刮板输送机设计计算和选型1.输送能力刮板输送机的输送能力是指单位时间内输送的物料质量或体积。

在进行输送能力的计算时,需要考虑物料的密度、颗粒大小、输送速度等因素。

常用的计算方法有图表法、经验公式法和尺寸参数法。

图表法是指根据实际使用经验,根据物料的种类和输送量直接查找输送能力表;经验公式法是根据实际使用经验,通过数学公式计算输送能力;尺寸参数法是根据输送机的尺寸参数和物料性质,通过计算机进行模拟计算。

根据具体的物料和工艺要求选择合适的计算方法,以确保输送机满足项目需求。

2.输送距离输送距离是指刮板输送机输送物料的起点和终点之间的直线距离。

输送距离会直接影响到输送机的选型和设计。

长距离的输送需要考虑输送机的结构强度和承载能力,同时还要考虑输送过程中的阻力和能耗。

对于长距离的输送,可以采用分段设计的方式,将整个输送距离分成若干段,每段都采用不同的输送机。

3.电机功率刮板输送机的运行需要驱动电机的功率。

电机功率的大小受到输送机的设计参数、物料特性以及输送能力的影响。

常用的电机功率计算公式为:P=(Q×H×η)/367,其中P为电机功率,Q为输送能力,H为输送高度,η为输送机的综合效率。

根据项目要求和电机的选型范围,选择合适的电机功率。

4.外形尺寸刮板输送机的外形尺寸直接影响到安装和使用的方便性。

在设计计算中,需要考虑输送机的总长度、宽度和高度。

通常,选择合适的尺寸需要结合现场的空间条件和使用要求。

同时,还需要考虑输送机的组装和维护的方便性,尽量减少零部件的数量和重量。

在选型时,还需要考虑刮板输送机的供应商和制造商的资质和信誉。

成熟的制造商通常具有丰富的经验和完善的售后服务,能够提供合适的选型和技术支持。

总之,刮板输送机的设计计算和选型需要考虑输送能力、输送距离、电机功率和外形尺寸等因素,同时需要结合具体的物料特性和实际使用条件进行综合考虑,才能选择合适的设备。

刮板输送机选型设计(简化计算方法)

2009 年 第 19 卷 第 29 期

文章编号:1005-6033(2009)29-0211-02

收稿日期:2009-08-10

刮板输送机选型设计的简化计算方法

贾淑娟 1,王治太 2

(1.山西煤炭职业技术学院,山西太原,030031;2.山西省煤炭规划设计院,山西太原,030045)

摘 要:针对通用教材中刮板输送机较为复杂的计算步骤,提出了一套简化的计算方

3 牵引力与电动机功率的计算

牵引力也可作粗略计算,即曲线段运行阻力按直线段运行阻

力的 10%考虑。对于可弯曲刮板输送机,在计算运行阻力时,还要

考虑由于机身弯曲导致刮板链和溜槽侧壁之间的摩擦而产生的附

加阻力,为简化计算,该附加阻力用一个附加阻力系数 ωf 计入。 可弯曲刮板输送机的总牵引力为:

w0=1.1ω(f wzh+wk) 式中,ωf 为附加阻力系数,一般取 ωf=1.1。 式(4)适用于传动装置单、双端布置的刮板输送机。

摘 要:阐述了 DF3003 型微机变电站综合自动化系统的远动功能,并详细介绍了系统

联调的详细过程及投运前的注意事项。

关键词:DF3003 型微机变电站;综合自动化系统;远动功能;系统联调

中图分类号:TM76

文献标识码:A

DF3003 型微机变电站综合自动化系统远动功能由“四遥” 1.1 遥测功能

功能组成,分别是遥测、遥信、遥脉、遥控。本装置通过在“远动设

可由紧链装置来提供。

5 结语

4 刮板链强度的验算

验算刮板链的强度,需先算出链条最大张力点的张力值。计

算各点张力时,首先确定出最小张力点的位置,然后按“逐点计算

法”求出各点张力值。以图 1 为例计算各点张力值,根据式(7)确定

刮板输送机的选型计算

刮板输送机的选型计算一、输送能力及溜槽断面的校核1、刮板输送机输送能力,按连续运行方式进行计算,其公式为Q=3600FФrv(t/h)式中F=货载最大横断面积,m2F=F1+F2F1=b×h=0.9×0.129=0.1161㎡b=0.45×0.577=0.26㎡F2=tg2F=0.1161+0.26=0.3761㎡P—货载在溜槽中的动堆积角,对原煤p=20º~30ºФ—货载的装满系数,Ф=0.65~0.9r--货载的散集容重,t/m3,对原煤r=0.85~1.0t/ m3v—刮板输送机链速,m/sQ=3600×0.3761×0.85×0.9×1.3=1346.5t/h2、刮板输送与采煤机配套使用时,输送机的输送能力Q不得小于采煤机的生产能力Qc,即Q≥Qc=60B•Hv′vc(t/h)式中B—采煤机截深,mH—采煤机采高,mv′--原煤容重,t/ m3,一般v′=1.2~1.5t/ m3vc—采煤机牵引速度,m/min3、当给定输送机生产能力Q,验算溜槽最大货载断面时,按下式计算 F=υ'Φr 3600Q (m2)(5-1-4) 式中v ′--输送机对采煤机的相对速度,按下式计算 v ′=v ±60vc (m/s) 式中±号选取原则是:当刮板链与采煤机运动方向相反时取“+”号,相同时取“-”号二、电动机功率的校核输送机电动机功率的大小要根据工作面倾角、输送机铺设长度和输送量的大小等具体条件决定,其关系式为:N 0=()[]ηυβωββω1000L cos 2q sin cos q K K K 021'+±⋅⋅(KW) 式中q —货载每米重力,N/m ,按下式计算 q=υ3.6g Q ⋅(N/m) q 0—刮板链每米重力,N/mQ —输送量t/hK —电动机功率备用系数,K=1.15~1.2K 1—刮板链绕过两端链轮时的附加系数,K 1=1.1K 2—输送机水平弯曲时附加阻力系数,K 2=1.1L —刮板输送机铺设长度,mV —链速,m/sω—货载在溜槽中运行阻力系数ω′--刮板链在溜槽中运行阻力系数运行阻力系数与输送机的结构、货载在溜槽中的断面、货载性质、块度、湿度、卸载方式、底板情况、溜槽铺设质量、链速以及底链回煤情况等多种因素有关,一般要根据具体情况通过试验测定。

刮板输送机选型

刮板输送机选型一、初选刮板输送机综采工作面一般均使用重型可弯曲刮板输送机,其中有单链、双中心链、双边链等几种类型。

根据刮板输送机选型的基本原则和产品说明书介绍的技术特征及其使用条件来选择型号(并参考下面计算的运Q ')。

产品说明所列铺设长度一般均为水平长度货一定倾角煤层(如10°)向下运煤时的铺设长度,实际上各工作面长度和煤层倾角、煤层厚度等条件各不相同,所以确定了型号后需要验算所选刮板输送机的运输生产能力、电机功率及刮板链强度,并确定每台刮板输送机驱动电机的数量。

二、运输能力的验算1、 按采煤机生产能力计算刮板输送机的运输能力:运Q '=60⋅q V ⋅H ⋅J ⋅γ⋅1K ⋅2K 3K 〔T/h 〕 式中:⋅γ------煤的容量,1.353/m T ;⋅q V ⋅H ⋅J ------同前(⋅q V =3~5m/min ;⋅H ------平均采高,〔m 〕); ⋅1K ------装载不均匀系数,一般取1.5;⋅2K ------采煤机和运输机同向运输时的修正系数。

⋅2K =)/(00q V V V -,0V 为刮板输送机链速(查附录二);3K ------运输倾角和运输方向的系数。

见表3-1。

按此式计算的运Q '是要刮板输送机运走的煤量(小时生产能力)。

2、 按刮板输送机的工作状况及有关参数计算输送能力:主要是根据已选定的输送机技术特征,验算是否能够满足所要求的运输能力。

运Q ''=3.6·⋅q 0V 〔T/h 〕 式中:⋅q ------输送机单位长度上货载重量,〔Kg/m 〕;⋅q =1000·F 0γϕ⋅⋅F------货载断面积,〔2m 〕。

F=1F +2F 计算参考图3-1;1F ------溜槽承载段横截面积。

查特征表(查不到可近似计算);2F ------原煤在溜槽中的动堆积面积;α'------原煤动安息角,一般取20°;ϕ------装满系数,见表3-2;0γ------煤的松散容重,0.85~1.03/m T 。

刮板输送机的计算

刮板输送机的输送量Q = 3600*v*C*C k*AQ : 输送量 (m3/小时)v :线速度(m/s)C : 降低输送量因残存的因数:截面积损失因数(链条的容积)(0.95)CkA :原料截面积(m2)C :降低输送量因残存的因数平斜度和不超过5°粉料 C = 0.7粒料 C = 0.9斜度超过5°粉料 C = 0.6粒料 C = 0.8A = 截面积(算从刮板输送机体的地板到调料厚度板)1.如果是2层的刮板输送机算截面积计算如下宽度x 从刮板输送机地板到调料厚度板低端的高度A =B * H2.如果是1层刮板输送机截面积计算如下宽度 x从刮板输送机地板到反方向链条的支柱下面的高度 链条速度< 0.5m/sA =B * H链条速度 0.5 < V < 1m/sA = 0.9 (B * H)链条速度 > 1m/sA = 0.8 (B * H)刮板输送机的驱动功率1不带料的驱动功率Pb=0.125 * v * L (kW)2输送原料驱动功率Pc=(1.4 x 10-3) * D * T (kW)3提高原料(垂直方向)驱动功率Pi= (5 x 10-5) * T * D * α(kW)4总驱动功率Ps= P b + P c+ P iv = 链条的线速度 (m/s)L = 链条的长度 (m)D = 输送距离 (m)T = 输送量 (吨/小时)α = 刮板输送机的斜度(o)电机的驱动功率(Pm)Pm = P s/ eff= P s/ (0.9 * 0.9 * 0.9)= P s/ 0.73eff :总效率eff = (电机效率)(传动效率)(设备效率)如果是平刮板输送机(斜度=0o)Pm= [0.17 * v * L] + [(1.9 x 10-3) * T * D]。

刮板输送机设计计算

刮板输送机设计计算一、 运输能力1.1 运输量的确定输送量为刮板输送机每小时的运输能力。

通常可按下式计算:νϕρ13600A Q = (1-1)式中 Q ——刮板机实际输送量(t/h ); A ——中间槽槽体断面面积(m 2);ϕ——物料装填系数,ϕ值受链速、物料品种、粒度、水分等多种因素影响,一般选ϕ=0.5~0.75,对于洗选物料、泥类物料、大粒度分级物料、水分大于20%以上的物料,应取下限;1ρ——物料的堆积密度(t/m 3),1ρ小于物料的实体密度2ρ(t/m 3); ν——刮板链条的运行速度(m/s),通常刮板输送机有0.63、0.75、0.85、0.95、1.06、1.25和1.5等7种速度规格,在满足运输量的前提下尽量选择低速,对于物料中含有粒度较大(大于13mm)的产品偏多,及水分较多(大于20%)的物料,应选用低速。

1.2 中间槽槽体尺寸的确定由式(1-1)可得: νϕρ13600Q A = (1-2)由中间槽槽体断面面积,根据我国刮板机溜槽尺寸表可以选取中间槽槽长槽 宽和槽高。

表1-1 我国刮板输送机溜槽尺寸表二、运行阻力刮板输送机在运行过程中,一般要克服以下阻力: (1)货载及刮板链在重载段上的运行阻力; (2)倾斜运输时货载的自重分力; (3)刮板链在回空段上的运行阻力; (4)刮板链绕过机头尾链轮链条弯曲阻力; (5)传动装置阻力。

2.1 输送机重段阻力ββωωsin )(cos )(00⋅⋅+±⋅'⋅+⋅=L q q L q q W zh(kN )(2-1) 式中 L ——刮板输送机设计长度(m ); β——刮板输送机倾角(˚);q ——刮板输送机每米长度物料的重量(kN/m ); 0q ——刮板链条每米长度的重量(kN/m ); ω——物料在溜槽中移动的阻力系数; ω'——刮板链条在溜槽中移动的阻力系数;“±”——根据刮板链条向上运输时取“+”号;反之取“-”号。

矿山运输机械 第三章 刮板输送机2

三、中部槽及附属部件 中部槽是刮板输送机的机身,由槽帮钢和中板焊接而成。 上槽是装运物料的承载槽,下槽供刮板链返程用。分敞底式溜 槽和封底式溜槽。 溜槽分为中部溜槽(或称标准溜槽)、过渡溜槽、调节 溜槽、阻链溜槽和上链溜槽。

中部槽由1、2-高 锰钢凸端头;3-槽 帮钢;4-支座;5中板;6、7-高锰 钢凹端头

中部槽及其附件的连接:1-电缆 槽;2-挡煤板;3-无链牵引齿条; 4-导向装置;5、千斤顶连接孔; 6-定位架;7-中部槽;8-铲煤板; 9-采煤机导轨

铲煤板的作用:推移中部槽时用来清理工作而的浮煤,它固 定滚筒应有一间隔,如图。铲煤板的刃口应有足 够的强度。

刮板输送机由机头部、机尾部、中部槽及其附属部件、刮 板链、紧链装置、推移装置和锚固装置组成。 一、机头部 机头部主要由机头架、传动装置、链轮组件、盲轴、拨链 器、护轴板等组成。 耦合器连接罩 电 动 护轴板 机 机头架 盲轴 减 速 器

链轮组件

1、垫块

2、减速器 3、盲轴

4、链轮组件

5、拨链器 6、护轴板

中部槽受煤和刮板链的剧烈摩擦,是使用量和消耗量最大 的部件。中部槽的井下使用寿命,目前是按过煤量衡量。《工 作面刮板输送机通用技术条件》中有相应规定。

中部槽的连接装置目前应用的有插销式、哑铃式、插入圆 柱销式等。连接装置是中部槽的薄弱环节,目前仍在不断改进。

挡煤板的作用 是防止煤向采空区 洒落,以及为采煤 机导向、放置电缆 和水管、为千斤顶 提供连接点等。平 巷中使用刮板输送 机时,挡煤板仅作 增加装载量和防止 撒煤之用。

(二)链轮组件

链轮是一个组件,由链轮和连接筒组成。链轮是传力部件,也是易损件, 运转中除受静裁荷外,还受有脉动和冲击载荷。 1-链轮;2-剖分式滚筒;3-定位销;4、 5、6-螺栓、螺母、垫圈

刮板输送机设计计算及选型讲解-共15页

( 4-1)

图 4-1 溜槽中货载最大断面积

溜槽上物料断面积 A:

式中

1

D2

A A1 A2 A3 b0h0

Ce (b b2 b1) h1

2

4

A1、A2—— 单侧挡板溜槽上物料断面各部分的面积( A3—— 导向管断面面积( m2);

b—— 溜槽宽度( m); h0—— 溜槽槽口高度( m); b0—— 溜槽槽口宽度( m); h1—— 刮板输送机工作时档煤净高( m); α—— 物料的动堆积角,取 α=20?;

L—— 刮板输送机设计长度( m); g—— 重力加速度,取 g=10m/s2; β—— 刮板输送机倾角( ?); q—— 刮板输送机每米长度物料的质量( kg); q0—— 刮板链条每米长度的质量( kg);

ω—— 物料在溜槽中移动的阻力系数; ω—'— 刮板链条在有载分支溜槽中移动时的阻力系数; “±”——根据刮板链条向上运输时取“ +”号;反之取“-”号。

刮板输送机弯曲时有载分支运行阻力 Wzh 和无载分支运行阻力 WK :

4.2 刮板输送机水平弯曲段几何参数的计算

工作面刮板输送机, 随着采煤机的移动, 需要整体逐段向煤壁推移, 使工作 面刮板输送机呈蛇形弯曲状态。如图 4-2 所示。

图 4-2 刮板输送机水平弯曲段示意图

4.2.1 弯曲段曲率半径 R 的计算

弯曲段曲率半径 R:

R

l0

2 sin

a 2

式中

R—— 弯曲段曲率半径( m);

m2);

h1 (b b2 b1 ) tan (0.73 0.2 0.085) tan 20

b1—— 溜槽上框架宽度( m); b2—— 溜槽距挡板的距离( m); D—— 导向管直径( m);

刮板机输送能力计算

9103机巷40T刮板机输送能力计算一、输送机电动机功率的计算定点装煤的刮板输送机N=F0.V/1000.µ则F0=1000.N. µ/V式中:N-电动机的轴功率,KW;9103机巷刮板机为55KWF0-主动链轮牵引力,N;v-刮板链速,m/s。

0.86m/s按照上式计算结果,在考虑15%~20%的备用功率之后,即为电动机的设备功率(额定功率),其值为:N0=(1.15~1.20)N所选电动机功率应大于或等于N0。

在9103工作面,40T刮板机电机功率为55KW,刮板链速,0.86m/s,µ取0.95。

计算得出F0=1000*55*0.95/0.86=60755.81N二、输送机运输阻力的计算主动链轮的牵引力。

其值为F0=1.1ωf(Fzh+ Fk)式中:ωf—附加阻力系数,输送机有弯曲段时ωf =1.1,输送机不弯曲时ωf =1。

Fzh=g(qω+q1ω1)Lcosβ±g(q+q1)LsinβFk=gq1L(ω1cosβ∓sinβ)Fzh-重段阻力,N;Fk-空段阻力,N;g-重力加速度,m/s2;9.8 m/s2q-每米长度货载质量,kg/m;q1-刮板链每米质量,kg/m;19.5 kg/mL-输送机铺设长度,m;60 mβ-输送机铺设角度;7.64°ω、ω1-货载及刮板链在溜槽的阻力因数。

1.1∓-对于重段,向上取“+”,向下取“-”;对于空段,符号与重段相反。

刮板输送机运行阻力计算图由于空段阻力对刮板机牵引力影响很小,本次计算按Fzh= F0则q=[Fzh/g.l-( q1ω1cosβ- q1sinβ)]/( ωcosβ- sinβ)q=82.65879 kg/m三、输送机运输能力的计算刮板输送机的输送能力,是指输送机每小时运送货载的质量。

它取决于输送机每米长度上货载的质量和链速。

即Q=3.6qvQ=3.6Sρv式中: Q-刮板输送机的运输能力,t/h;q-每米长度上货载的质量,kg/m;S-中部槽物料运行时的断面积,m2;ρ-物料的散碎密度;v-刮板链速,m/s。

采煤工作面刮板输送机选型计算

采煤工作面刮板输送机选型计算工作面刮板输送机选型需满足三个方面要求:一是运输能力与采煤机生产能力相适应;二是外型尺寸和牵引方式与采煤机相匹配;三是运输机长度与工作面长度相一致。

对于综放回采工作面,前、后刮板输送机应考虑工作面的采放比,并与工作面采煤装备相配套。

(1)前刮板输送机前刮板输送机的运输能力应不低于采煤机的最大割煤能力,故前刮板输送机的运输能力为:Q q ≥K·Q max式中:K—能力富裕系数,取1.2Q q ≥1.2×237.6=285.1t/h(2)后刮板输送机前、后刮板输送机之间的配套主要取决于回采工作面的采放比。

15号煤层开采厚度为6.23m ,采煤机的切割高度一般为2.5m ,放顶煤的高度为3.73m 左右,采放高度比为1:1.5。

后部刮板输送机的能力应与放煤能力相适应。

工作面平均放顶煤速度按下列经验公式计算:式中:V f —工作面平均放顶煤速度,m/min ;L f —工作面放顶煤长度,125m ;L—工作面长度,135m ;L S —刮板输送机弯曲段长度,45m ;L m —采煤机两滚筒中心距,取15m ;t d —采煤机的反向时间,取5.0min ;132t t t V L L L L V dt d C m S ff -++++=t dt —工作面端头作业时间,取40.0min ;t 1—工作面放顶煤辅助工序时间,取30.0min ;V C —采煤机平均割煤速度,1.38m/min 。

=-+⨯++⨯+=0.300.400.531.3815452135125V f 0.63(m/min) 工作面平均放顶煤能力为:Q f =60H f ·B·C f ·γ·(1+C g )·V f 式中:Q f —工作面平均放顶煤能力,t/h ;H f —放顶煤高度,3.73m ;B—采煤机滚筒截深,0.63m ;C f —顶煤的采出率,取85%;γ—煤的视密度,1.40t/m 3;C g —放顶煤的含矸率,取10%;V f —工作面平均放顶煤速度,0.63m/min 。

刮板输送机设计计算及选型

刮板输送机设计计算及选型一、设计计算1.输送能力计算:Q=(S×V×K)/1000其中,Q为输送能力(t/h);S为输送带的有效宽度(m);V为带速(m/s);K为输送能力修正系数。

2.功率计算:P=(Q×H×f×η)/1000其中,P为功率(kW);Q为输送能力(t/h);H为提升高度(m);f为输送带所承受的摩擦力(N/t);η为机械效率。

传动功率是传动设备传递的功率,通常根据传动装置的类型进行计算。

3.输送带选择:对于刮板输送机的输送带,其选择应考虑物料的性质、输送能力和工作环境等因素。

主要包括以下几个方面:(1)带材性能:包括耐磨性、耐拉强度和耐热性等。

(2)带面结构:一般分为平面、凸起和防滑等,根据物料的粘附性选择合适的带面结构。

(3)带宽:根据输送能力来选择合适的带宽。

(4)带速:根据物料的流动性和输送能力来选择合适的带速。

(5)连接方式:常用的连接方式包括机械连接和热连接,根据实际情况选择。

二、选型过程1.确定输送要求:首先要确定需要输送的物料种类、输送能力、输送距离和工作环境等,这些参数将对刮板输送机的选型和设计产生直接影响。

2.选择适当的型号:根据输送要求,选择符合要求的刮板输送机型号。

需要考虑的因素包括输送带宽度、输送能力、驱动功率和输送线路的布置等。

3.进行设计计算:根据选定的型号,进行刮板输送机的设计计算,包括输送能力计算、功率计算和输送带的选择等。

4.结构优化:根据实际情况,对刮板输送机的结构进行优化,比如减少零件数量、提高刚度和稳定性等,以提高输送效果和使用寿命。

5.选用合适的电机和传动装置:根据驱动功率和工作条件,选择合适的电机和传动装置,确保刮板输送机正常工作。

6.考虑维修和维护:在选型过程中,还要考虑刮板输送机的维修和维护方便性,包括易损件的更换和维护通道的设置等,以提高刮板输送机的使用效率和维修便利性。

以上是刮板输送机设计计算和选型的基本过程,根据具体的工程要求和选型标准,还需要进行详细的计算和分析,以确保刮板输送机的正常运行和使用效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某综采工作面,煤层厚度 ,工作面长度 ,采煤机平均牵引速度 ,截深 ,倾角 向下运输,煤的实体密度 。

选择的刮板输送机为SGB ——630/220,其设计长度为180m ,输送能力 ,链速

,链子的破断力 ,刮板链每米质量 , 刮板输送机 单位长度上的载煤量 ,煤在槽内运行的阻力系数为 ,刮板链在槽内运行的阻力系数为 ,校核所选刮板输送机是否满足实际生产要求。

解:

1. 计算运输生产率

所选刮板输送机的输送能力

实际所需输送能力为 ,满足要求。

2. 运行阻力、牵引力及电动机功率计算

(1) 运行阻力

重段阻力

空段阻力 (2) 总牵引力 (3) 电动机功率 最大轴功率 最小轴功率

等效功率 考虑20%的备用功率,电动机的功率为

SGB ——630/220型刮板输送机电动机功率(2×110kW )足够。

3. 刮板链强度验算

(1)判断最小张力点

1)

2) 3) 2.1h m =()()()()cos sin 1260.731.570.416010cos1012631.5716010sin10115095zh l l l W q q Lg q q Lg N ωωββ︒︒=+-+=⨯+⨯⨯⨯-+⨯⨯=160L m =4min k m v =0.6b m =10

β=o 31.4/t m ρ=450/Q t h =1.0/v m s =610000p S N =31.57/l q kg m

=120/q kg m =423.36

/Q t h =(cos sin )1601031.57(0.4cos10sin10)28669k l l

W Lgq N

ωββ︒︒=+=⨯⨯⨯+=010********.8110000.8

215.65d W v

N kW η=⨯=⨯=4123S S S S -=-21

k S S W =+43zh S S W

=+0.7ω=0.4l ω=

将2)、3)代入1)

3点为最小张力点

(2)各点张力计算

最大张力点 (3)刮板链强度验算 刮板强度足够。

结论:该工作面选用SGB ——630/220型刮板输送机,在铺设长度160m 情况下,输送能力、电动机功率和刮板链强度均满足要求。

4max

121095S S N

==max 2 3.5

1.2p S K S λ

=≥。