从精益制造合作商到承包商_(案例梗概翻终版)

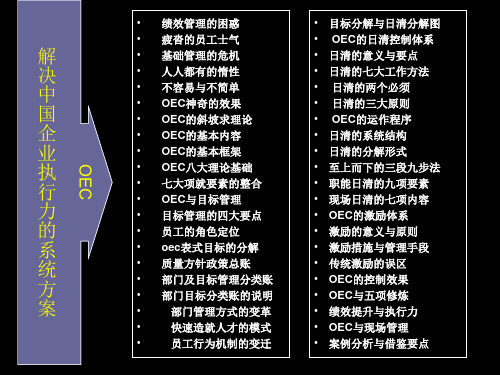

OEC模式案例研究铸造企业超级执行力课件

为什么有那么多人虽然头脑聪明却绩效平平? 为什么许多中层主管常常抱怨部下素质低而无能为力? 为什么员工抱怨存在的问题,而不去解决这些问题? 为什么他们在工作中不去付出多的能力? 为什么他们不去思考如何将工作做的更好? 既然想挣更多的钱、获得更好的发展,却为何没有更多的员工对自身的提高负起责任来?

职能日清含两部分: 一是:生产作业现场,按“5W1H1S”九个因素进行控制性清理,对发现的问题及时填入相应区域的“日清栏”。 二是:各职能部门的工作人员,按自己分工区域、分管职能的受控情况、问题原因的查找及整改措施的制定情况进行分类清理,填入个人的“日清工作记录表”

●职能日清要解决 •找出问题的原因及改进措施; •分析责任; •变例外因素为例行因素; •测算职能人员的工资类别。

基础管理的危机 这种情况正在大多数企业中恶性循环

人人都有惰性——缺乏责任心和创新意识 敷衍/搪塞/马虎/得过且过; 散漫/不守纪律; 不善始善终/不了了之; 明日复明日,拖沓; 说话随意/不守信用/说了不算; 情绪用事,感情用事

身边常见工作伦理与工作性格的问题

日清日高管理模式是 做对、做到位的基础和保障

严格的管理制度已不起作用,效率问题日益严重。 已导入ISO9000,而质量问题越来越大,顾客越来越挑剔。 人本管理机制不见成效——企业凝聚力只能靠钱。 学习型组织——只见花钱,不见收益。 业务流程再造抵触大——老板不敢动。 企业执行力建立不起来,绩效推进的阻力大; 绩效管理管不出效益——而利润的黑洞越来越大。

人 类 管 理 学 史 上 一 次 杰 出 的 贡 献

企业如斜坡上的小球 没有止动力就会下滑 没有牵引力就会停滞不前

OEC SST 管理创新

文化力

以消费者价值为核心的品牌力

上海通用汽车企业精益生产实施案例列举1.doc

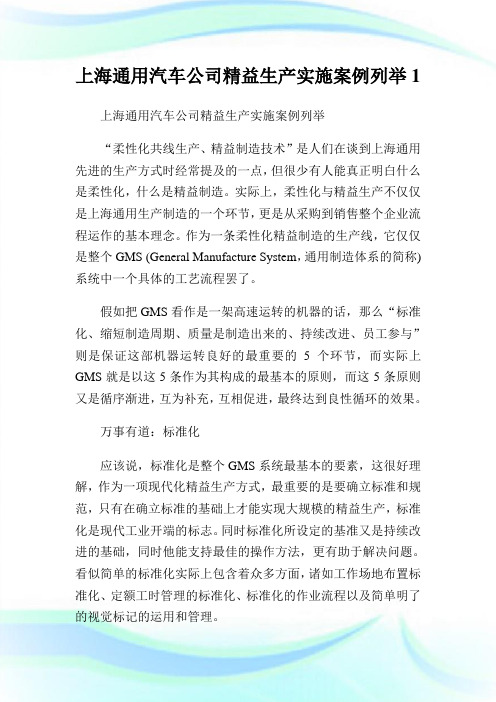

上海通用汽车公司精益生产实施案例列举1 上海通用汽车公司精益生产实施案例列举“柔性化共线生产、精益制造技术”是人们在谈到上海通用先进的生产方式时经常提及的一点,但很少有人能真正明白什么是柔性化,什么是精益制造。

实际上,柔性化与精益生产不仅仅是上海通用生产制造的一个环节,更是从采购到销售整个企业流程运作的基本理念。

作为一条柔性化精益制造的生产线,它仅仅是整个GMS (General Manufacture System,通用制造体系的简称)系统中一个具体的工艺流程罢了。

假如把GMS看作是一架高速运转的机器的话,那么“标准化、缩短制造周期、质量是制造出来的、持续改进、员工参与”则是保证这部机器运转良好的最重要的 5 个环节,而实际上GMS就是以这5条作为其构成的最基本的原则,而这5条原则又是循序渐进,互为补充,互相促进,最终达到良性循环的效果。

万事有道:标准化应该说,标准化是整个GMS系统最基本的要素,这很好理解,作为一项现代化精益生产方式,最重要的是要确立标准和规范,只有在确立标准的基础上才能实现大规模的精益生产,标准化是现代工业开端的标志。

同时标准化所设定的基准又是持续改进的基础,同时他能支持最佳的操作方法,更有助于解决问题。

看似简单的标准化实际上包含着众多方面,诸如工作场地布置标准化、定额工时管理的标准化、标准化的作业流程以及简单明了的视觉标记的运用和管理。

工具、材料摆放在工位或者岗位的什么地方,是否能使操作的员工最直接、最有效、最便捷取用到相应的工具或者材料是工作场地布置标准化所涉及的范围,一个经过科学测算并且经过不断改进的安全、清洁和安排有序的工作环境必然能带来准确的操作、效率和产品质量的提高,同时工时和资源浪费减少到最小。

定额工时的管理则是在确定一个基本产品操作完成时间的基础上,对产品的生产环节如手工操作时间、取料时间、行走时间和机器运转时间进行分析,以减少不必要(不增殖)时间浪费,进而提高工作效率的一种标准,但这个标准又可以是一个经过重新测定、持续改进之后的新的动态的标准。

【慧朴学院】精益管理:从精益生产到精益建造_张何之

精益管理:从精益生产到精益建造慧朴企业管理咨询(上海)有限公司从精益生产到精益建造《丰田生产方式》1970年大野耐一 《精益思想》1996年麻省理工学院国际汽车项目组美国精益建造协会 《精益项目交付系统》2000年精益建造协会精益生产系统精益建造精益建造关键问题地铁施工精益建造项目实例介绍某砼双曲拱坝精益建造项目实例介绍1.市场竞争及全球化•Shorter lead time and on time delivery快速并准时交货•Grow the mix,special configurations需求品种增加,特殊定制•Maintain / improve quality and reduce price不断改进质量及降低销售价格•Total life cycle of product becoming shorter and shorter 产品的生命周期越来越短•No boundary,business globalize village无国界,业务“地球村”生命周期及商品种类2. 精益思维和精益企业Ø 五项原则Ø 关注流程Ø 从增值比看改善空间Ø 构筑企业精益之屋q 精益生产的起源q 精益生产的要点q 精益思想S tarting with Toyota in the late 50’s and catching on in the mid – 80’s in the reminder of the industrial world, Lean Manufacturing has become a key strategy for manufacturers起源于20世纪50年代丰田汽车公司,而在80中期被欧美企业纷纷采用。

随着微利时代的来临,精益生产模式成为企业竞争的有力武器精益生产的起源Henry Ford• Produce in high volume with low variety• Single skill福特首创的装配线是大规模低品种生产方式的代表,工人被当成工作的机器Toyota Production System (TPS)• Just-In-Time Production (produce only what is needed)• Pull System• High variety to meet customers wants丰田系统是建立在准时化观念上的拉动式生产模式,以应付小订单多品种的挑战What Is Lean?“精益”释义:精益 - 形容词:无肉或少肉,少脂肪或无脂肪,文体或措词简练反义词:肥胖的,多肉的,过重的,不结实的,过分肥胖的,丰满的,粗短的,肥大的,软的精益生产:通过消除企业所有环节上的不增值活动,来达到降低成本、缩短生产周期和改善质量的目的精益思想的五个原则精益生产系统Value 价值站在客户的立场上Value Stream 价值流从接单到发货过程的一切活动Flow 流动象开发的河流一样通畅流动Demand Pull 需求拉动按需求生产Perfect 完美没有任何事物是完美的不断改进降低成本, 改善质量, 缩短生产周期精益思想:关注流程企业的生产流程包括:订单处理、物料计划、采购下单、供应商备料、运输、来料检验、存储、搬运、加工、检验和返工、过程等待、成品库存、发运、货款回收等环节订单处理采购下单供应商备料运输来料检验原料存储搬运和等待加工检验及返工成品存储成品发运货款回收制造周期交付周期精益思想:时间与影响原材料 在制品 成品供应商 L/T 运送顾客根据需求生产传统做法根据预测生产/采购顾客流动制造/精益生产原材料/在制品/成品精益思想:从增值比率看改善空间增值比率增值时间(Value added time)制造周期(Manufacturing cycle time)X 100% =增值时间:站在客户立场看制造过程中的增值动作和时间如:改变形状、改变性能、组装、包装等观念转变,消除浪费,价值流管理,团队精神及5S ,持续改进设备总有效性自动化及防错作业快速转换流动生产设备布局多技能员工小批量生产缩短生产周期均衡混流生产看板拉动准时化生产库存降低消除浪费降低成本全面质量管理全面生产维护精益企业构筑精益企业之屋3.精益企业的竞争优势ü生产时间减少 90%ü库存减少 90%ü生产效率提高 60%ü到达客户手中的缺陷减少 50%ü废品率降低 50%ü与工作有关的伤害降低 50%……否则,要检查一下你在哪里做错了!-精益思维, Womack & Jones业绩对比日本北美欧洲生产率(工时/车)16.825.136.2质量(缺陷/100辆车)608297场地(平方英尺/车/年 5.77.87.8库存(8个样件,天)0.2 2.9 2.0团队(占劳动力%)69170.6工种轮换(0-无,4-高) 3.00.9 1.9建议数/雇员61.60.40.4缺勤率5.0111.712.1自动化(组装)1.71.23.1项目地区观念比较不间断的单件流传统理论精益思想由生产者决定价值,向用户推销由最终用户来确定,价值只有满足用户需求才有存在的意义流程无间断层级的金字塔总经理集权部门职能化、专业化扁平结构赋予职能岗位的决策权按流程重构的团队或Cell集中的推式管理分工流程支离破碎拉式大批量,等待q按时交货 - 98%q交付周期时间 - 10 天q缩短交付周期时间 (5年) - 56%q缩短生产周期时间 (5年) - 60%q生产周期时间 - 3 天q库存周转 - 12.0q库存减少 (5年) - 35%q使用精益生产的工厂 - 96%1997 IWeek Survey of 2,900 manufacturers1998 IWeek Survey of 2,100 additional manufacturers5年内生产周期时间的改进按时交货交付周期时间 (天)库存周转广泛应用精益生产技术稍有应用/不应用55%的改进44%的提高40%的提高40%的提高精益企业的领先优势5年生产效率的提高 5年生产成本的改进5年一次性合格生产的提高稍有应用/不应用650% 的较优40% 的提高52% 的提高广泛应用精益生产技术精益企业的领先优势q美国从80年代开始研究,90年代开始行动,至今在汽车、航空等行业已经大有成效q1993年美国国防部出台了防务制造企业战略的报告,建议美国的国有的和私有的军工企业都推行精益制造q同年,美国空军的精益飞机研制计划( Lean Aerospace Initiative ,LAI),大张旗鼓地推行精益制造原则q1998年4月启动了“英国精益航空发展计划(UK LeanAerospace Initiative ,UK LAI )以斯密的劳动分工理论、福特的流水线和斯隆的管理创新为代表的第一次工业革命,效率的极大提高改变了工业文明的进程以丰田生产系统发展而来的精益生产方式冲击了传统的、依赖大批量生产提高效率及劳动分工的观念,代表了第二次工业革命的开始在你漫不经心的时候,你的对手已从蜗牛变成了敏捷的豹子竞争的加剧,WTO 的加入,政府保护功能的消失,是所有的企业从臃肿低效中苏醒过来的时候了不能错失的第二次工业革命,精益生产是打造企业竞争力的利器制造业的机遇和挑战Anything other than absolute minimum resource of material , machine and manpower required to add value to the product除了使产品增值所需的材料,设备和人力资源之绝对最小量以外的一切东西 Anything Other Than Necessary任何非必需的东西!3.识别和消除所有浪费MUDA – 浪费1. Overproduction 过量生产2. Inventory 库存3. Conveyance 搬运4. Correction 返工5. Processing 过程不当6. Motion 多余动作7. Waiting 等待七种浪费than neededProducing fasterthan needed生产多于所需快于所需Any supplyin excessof process requirements necessary toproduce goods任何超过加工必须的物料供应库存掩盖所有问题交货问题质量问题效率问题维修问题库存水平通过降库存暴露问题交货问题质量问题效率问题维修问题库存水平Any movementof material that does not directly support a lean system不符合精益生产的一切物料搬运活动物料搬运 ConveyanceRework of a ProductCustomerRequirements为了满足顾客的要求而对产品或服务进行较验和返工Effort which adds no value to a product or service对最终产品或服务不增加价值的过程Idle Time That Is Produced When Two Dependent VariablesAre Not Fully Synchronized当两个关联要素间未能完全同步时所产生的空闲时间Any movement which does not contribute value to the product or service任何不增加产品或服务价值的人员和设备的动作®采取的行动不增加价值®主管审批(没有调整)®对资料的重复核对不必要的处理®文件流的过量处理/琐碎移动®关键办公资源配置低效®会议安排®未能充分利用员工合理开展工作®作业人员的时间浪费在琐碎事务上®员工未能根据其擅长之处专业化才智走动®由于文件被退回,同一员工重复一项任务®修改资料®重新考虑决策返工®对所有文件进行操作,事实上只有部分需要过度生产®工作量和分配欠佳®分配中形成的瓶颈库存®等待其他作业处理信息®等待内部审批等待搬运/移交时间®职员和处理人员之间的文件转移过多®电话转接低效®在流程实施前,从书面的角度来考虑流程的设计®观察流程在各级部门真实环境中的实施情况运行阶段定义设计阶段优化目标®分析所设计流程的缺陷或错误,在真实环境中实施前可以修正®利用运营经验和实际条件发现一些改善机会,这些机会是在看书面的流程设计时不能发现的运行阶段优化目标浪费类型定义浪费类型定义发现管理系统的浪费现象设计阶段定义事务性工作有时也是浪费惊人1 界定报表的性质2 报表的作用3 做这种报表的成本4 有无其他方法替代5 采用新方法的成本分析步骤 分析内容该报表是何种报表?计时员工填写的各部门/岗位每日工作记录。

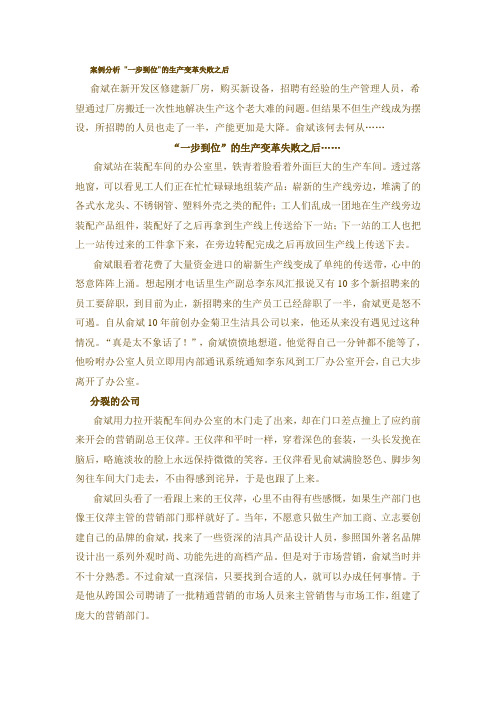

一步到位的生产变革失败之后

案例分析"一步到位"的生产变革失败之后俞斌在新开发区修建新厂房,购买新设备,招聘有经验的生产管理人员,希望通过厂房搬迁一次性地解决生产这个老大难的问题。

但结果不但生产线成为摆设,所招聘的人员也走了一半,产能更加是大降。

俞斌该何去何从……“一步到位”的生产变革失败之后……俞斌站在装配车间的办公室里,铁青着脸看着外面巨大的生产车间。

透过落地窗,可以看见工人们正在忙忙碌碌地组装产品:崭新的生产线旁边,堆满了的各式水龙头、不锈钢管、塑料外壳之类的配件;工人们乱成一团地在生产线旁边装配产品组件,装配好了之后再拿到生产线上传送给下一站;下一站的工人也把上一站传过来的工件拿下来,在旁边转配完成之后再放回生产线上传送下去。

俞斌眼看着花费了大量资金进口的崭新生产线变成了单纯的传送带,心中的怒意阵阵上涌。

想起刚才电话里生产副总李东风汇报说又有10多个新招聘来的员工要辞职,到目前为止,新招聘来的生产员工已经辞职了一半,俞斌更是怒不可遏。

自从俞斌10年前创办金菊卫生洁具公司以来,他还从来没有遇见过这种情况。

“真是太不象话了!”,俞斌愤愤地想道。

他觉得自己一分钟都不能等了,他吩咐办公室人员立即用内部通讯系统通知李东风到工厂办公室开会,自己大步离开了办公室。

分裂的公司俞斌用力拉开装配车间办公室的木门走了出来,却在门口差点撞上了应约前来开会的营销副总王仪萍。

王仪萍和平时一样,穿着深色的套装,一头长发挽在脑后,略施淡妆的脸上永远保持微微的笑容。

王仪萍看见俞斌满脸怒色、脚步匆匆往车间大门走去,不由得感到诧异,于是也跟了上来。

俞斌回头看了一看跟上来的王仪萍,心里不由得有些感慨,如果生产部门也像王仪萍主管的营销部门那样就好了。

当年,不愿意只做生产加工商、立志要创建自己的品牌的俞斌,找来了一些资深的洁具产品设计人员,参照国外著名品牌设计出一系列外观时尚、功能先进的高档产品。

但是对于市场营销,俞斌当时并不十分熟悉。

不过俞斌一直深信,只要找到合适的人,就可以办成任何事情。

管理大师张瑞敏管理思想精髓:张瑞敏荐《流程再造》:怎么把大企业做小

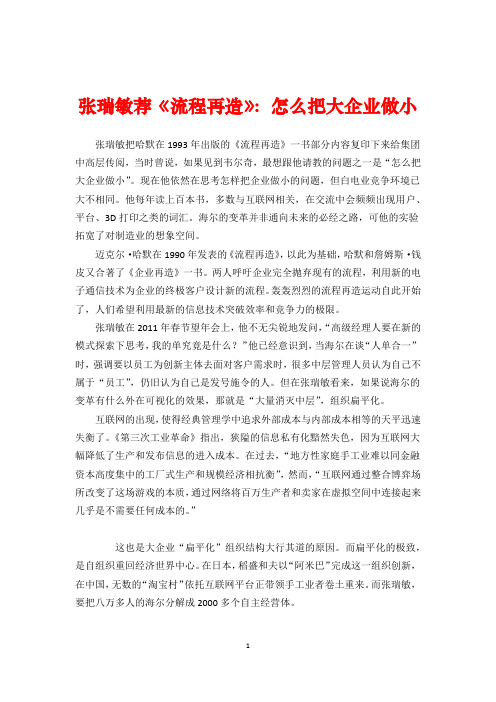

张瑞敏荐《流程再造》:怎么把大企业做小张瑞敏把哈默在1993年出版的《流程再造》一书部分内容复印下来给集团中高层传阅,当时曾说,如果见到韦尔奇,最想跟他请教的问题之一是“怎么把大企业做小”。

现在他依然在思考怎样把企业做小的问题,但白电业竞争环境已大不相同。

他每年读上百本书,多数与互联网相关,在交流中会频频出现用户、平台、3D打印之类的词汇。

海尔的变革并非通向未来的必经之路,可他的实验拓宽了对制造业的想象空间。

迈克尔·哈默在1990年发表的《流程再造》,以此为基础,哈默和詹姆斯·钱皮又合著了《企业再造》一书。

两人呼吁企业完全抛弃现有的流程,利用新的电子通信技术为企业的终极客户设计新的流程。

轰轰烈烈的流程再造运动自此开始了,人们希望利用最新的信息技术突破效率和竞争力的极限。

张瑞敏在2011年春节望年会上,他不无尖锐地发问,“高级经理人要在新的模式探索下思考,我的单究竟是什么?”他已经意识到,当海尔在谈“人单合一”时,强调要以员工为创新主体去面对客户需求时,很多中层管理人员认为自己不属于“员工”,仍旧认为自己是发号施令的人。

但在张瑞敏看来,如果说海尔的变革有什么外在可视化的效果,那就是“大量消灭中层”,组织扁平化。

互联网的出现,使得经典管理学中追求外部成本与内部成本相等的天平迅速失衡了。

《第三次工业革命》指出,狭隘的信息私有化黯然失色,因为互联网大幅降低了生产和发布信息的进入成本。

在过去,“地方性家庭手工业难以同金融资本高度集中的工厂式生产和规模经济相抗衡”,然而,“互联网通过整合博弈场所改变了这场游戏的本质,通过网络将百万生产者和卖家在虚拟空间中连接起来几乎是不需要任何成本的。

”这也是大企业“扁平化”组织结构大行其道的原因。

而扁平化的极致,是自组织重回经济世界中心。

在日本,稻盛和夫以“阿米巴”完成这一组织创新,在中国,无数的“淘宝村”依托互联网平台正带领手工业者卷土重来。

而张瑞敏,要把八万多人的海尔分解成2000多个自主经营体。

智能管理,精益建造——建设智慧工地的探索与实践

智能管理精益建造北京住总集团建设智慧工地的探索与实践一、对智能管理的认知理解北京住总集团是以科技研发为先导,地产开发、建安施工、现代服务,三业并举,跨地区、跨行业、跨国界的大型企业集团。

所属有30多家子公司及事业部,也是一家总资产近500亿元的城市投资建设运营服务商。

我们的目标到2020年,实现综合经营额1000亿元,目前年开复工能力1000万平方米,综合经营额600亿元,年实现利润8亿元,从成立至今,已建成各类建筑上亿平方米,获鲁班奖、国优奖28项,省部级以上奖300余项,位列中国企业500强,荣膺中国经济百佳诚信企业,全国建筑业诚信企业,全球最大250家国际承包商名录企业。

在“十三五”规划中,住总集团的定位是建安施工和房地产开发双主业,作为以建安施工为基础的企业,是典型的项目驱动型组织,项目管理是企业管理的重要基石,而施工现场管理又是项目管理的核心内容,是确保项目和企业目标实现的关键所在。

建筑施工现场管理包括生产、安全、技术、质量、经营以及其他多项管理内容,同时,建筑施工现场管理还有如下诸多特点:第一,随着国内区域布局和走向海外,工程项目越发远离总部,获得企业总部的支持时间滞后、方式有限;第二,现场管理的移动性,导致多是走动式管理场景;第三,管理的综合性,同一场景下既有对人的管理又有对物的把控,既要考虑工程进度还要确保质量安全,既要满足工期履约又要兼顾财务成本;第四,人员的流动性,特别是劳务人员,按工程进度分专业分批次分阶段进场出场,尤其是进入装修阶段后,专业分包众多,给总包管理带来极大难度;第五,项目所在地外部环境与限制,如材料采购,需要充分了解当地市场,管理标准,要符合属地部门规范要求等;第六,现场管理既有有形的管理,如物资管理,设备管理,工程实体管理,又包含无形的管理,如体系建设、培训教育、品牌维护等。

基于以上特点,我们认为:第一,项目成本管理是难点。

为保证项目利润,需要依托于有效的项目成本管理体系、制度、工具(如信息化系统)和方法,并贯彻项目过程始终。

如何推行精益生产(详细版)

如何推行精益生产一、什么是精益生产?二、为什么要推行精益生产?三、如何推行精益生产?四、推行中会遇到哪些问题?五、如何才能成功实施精益生产?一、什么是精益生产?精益生产是一种通过消除企业所有运营环节上的浪费,来达到缩短生产周期,提升效率,改善质量,降低成本和满足客户需求等目的的科学的方法。

精益生产是以客户需求为起点,通过5S管理、IE(工业工程)改善、TPM改善生产现场,利用准时化生产(Just In Time,简称JIT)改善生产线,依靠“自恸化"、TQM、六西格码改善质量,强调质量是生产出来的,而非检验出来的,在产品质量上追求尽善尽美,消除一切浪费,降低成本,向零缺陷、零库存进军,用最少的投入实现最大的产出,实现利润最大化。

精益生产力求实现多品种、小批量、高质量、准交期的低成本生产,被称为工业界的第二次革命和21世纪的标准生产方式。

二、为什么要推行精益生产?中国企业与世界先进企业之间的差距,主要不在於生产设备等方面,关键在于管理和生产方式,国内很多成功企业的经验也证明了这一点.所以如何采用先进的管理技术和生产方式,成为当前绝大多数国内企业的当务之急,而精益生产则是解决企业目前生存与发展问题的妙药良方。

精益生产主要研究时间和效率,消除一切浪费,追求精益求精和不断改善,去除生产环节中一切无价值的东西,每个工人及其岗位的安排原则是必须增值,撤除一切不增值的岗位;精简产品开发设计、生产、管理中一切不产生附加值的工作。

精益生产注重提升系统的稳定性,50多年来精益生产的成功案例已证实,精益生产可以:◆提高效率:生产效率、时间效率、作业效率、设备效率、流程效率、搬运效率等.◆降低成本:运营成本、时间成本、人工成本、材料成本、辅料成本、管理成本、设备投资及折旧成本等。

◆提高与保证产品质量和生产安全。

◆降低库存资金、加速企业资金流以达到企业资金效益最大化。

◆缩短采购周期、生产周期、交货周期以达到灵活对应市场需求、提升企业核心竞争力。

案例1、4PL:供应链外包的革命 - 关于2013届本科毕业生

案例1、4PL:供应链外包的革命“外包”一词,曾被《哈佛商业评论》认为是在过去近一个世纪里最为重要的管理学概念之一。

如今,业务外包已被企业界公认为可以有助于提升企业供应链中非核心业务的竞争力。

业务外包使企业可以专注于提高其核心竞争力,向客户提供差异化服务,并在经营灵活性上更富有优势。

然而,外包通常只能使企业的成本获得暂时的降低,它并不能使企业获得经营成本的持久降低。

就在人们对外包开始产生怀疑的时候,由供应链管理理论演变出了一种新的理论,业界称之为“第四方物流”(The Fourth Party Logistics),又叫做4PL。

第四方物流使企业能够更有效率地快速反应供应链的整体需求。

1、什么是“第四方物流”?现代技术的不断更替和电子商务影响力的迅速扩展使供应链上各链条(或节点企业)追求对内整合资源和向外扩展的需求不断扩大,而这种需求又直接导致了第四方物流从传统的供应链管理中脱颖而出。

从概念上看,第四方物流是有领导力量的物流服务商通过整个供应链的影响力,提供综合的供应链解决方案,也为其客户带来更大的价值,显然,第四方物流是在解决企业物流的基础上,整合社会资源,解决物流信息充分共享、社会物流资源充分利用等问题。

本质上,第四方物流提供商是一个供应链集成商,他调集、管理和组织本身以及具有互补性的服务提供商的资源、能力和技术,以提供一个综合的供应链解决方案。

在最近一些对供应链概念解释和论证的书籍中,John Gattorna 在他的《战略供应链》中指出,随着企业从自营物流到第三方物流(3PL)再到第四方物流的(4PL)逐步转变,供应链革命的时代已到来了。

John Gattorna认为,“如果说第三方物流已被现代商业模式所接受,那么第四方物流则是应对现代供应链挑战所提出的一个全新的解决方案……它能够使企业最大程度地获得多方面的利益。

”同第三方物流相比,第四方物流的成功之处在于它能向客户提供一个前所未有的、使客户价值最大化的服务。

企业流程再造-海尔集团案例分析

企业流程再造---海尔集团企业流程再造案例分析1.业务流程再造概述1.1业务流程再造的定义业务流程再造(简称BPR),亦有学者称其为“流程再设”、“再造工程”等,就是从顾客的需求出发,对企业的业务流程进行根本性的再思考和彻底性的再设计,通过对其构成要素的重新组合,使企业在成本、质量、服务和速度等方面获得进一步的改善,从而获得企业绩效的巨大改善。

1.2业务流程再造的原则1.实现从职能管理到面向业务流程管理的转变。

2.注重整体流程最优的系统思想。

3.建立扁平化组织。

4.充分发挥每个人在整个业务流程中的作用。

5.面向客户和供应商事例企业业务流程。

6.利用IT手段协调分散与集中的矛盾。

1.3业务流程再造的作用再造流程的真正目的并不是流程本身,而是所能形成的核心竞争力,包括企业组织自己拥有的独特的并与其他企业相比略胜一筹的技术、组织管理、市场响应等方面的能力。

企业的核心竞争力支撑企业在同质市场上享有特别的优势,提高企业的市场能力、生产运作能力和技术创新能力,支撑企业更快、更好地为顾客提供满意的产品和服务。

流程再造的意义在于:1.提高运行效率,提高经济效益。

节省成本,并大大提高了交货速度或服务速度,立即获得利润的大幅度提高。

从而大大地增加了员工的价值感和精神满足感。

2.提高顾客的满意度。

再造使企业组织系统更加柔性,能够满足顾客的随时改变的服务要求,确保问题解决的速度,从而大大地提高顾客的满意度。

3.缩短业务流程。

流程再造使企业把供应商的供应纳入自己的业务流程之中,提高供应商的管理水平和管理效率。

2.海尔业务流程再造的介绍2.1海尔业务流程再造的背景海尔集团从1984年开始创业,经过二十六年的艰苦奋斗和卓越创新,从一个濒临倒闭的集体小厂发展壮大成为在国内外享有较高美誉的跨国企业。

海尔集团几十年来的业绩大家有目共睹,现已跻身于家电行业的前列。

海尔国际化经营战略的目标是海尔成为一个国际化企业。

但是随着企业规模的迅速提高,员工队伍不断扩大,为了更好的发展,借鉴世界各国著名企业的经验,海尔集团认为:组织变革是不容置疑的趋势,而流程再造可以提升企业的效率,可以将员工素质和工作责任心与顾客满意度结合起来,带动企业持续不断地发展。

15_chapt.15_从精益生产到大规模定制

和效率,降低制造成本

运营管理

-10-

马风才

博士

敏捷制造的实施

敏捷制造的总体规划 敏捷化企业的构建 企业敏捷化管理与运行

运营管理

-11-

马风才

博士

第十五章 从精益生产到大规模定制

实现大规模定制的条件

以顾客需求深度调查为基础的客户关系管理 以最先进信息技术为支撑的电子商务 以价值链为核心的供应链管理 基于流程优化或流程再造的精益六西格玛

运营管理

-16、多面手 生产计划与控制:作业计划、质量控制、成

本会计与管理

运营管理

-7-

马风才

博士

第十五章 从精益生产到大规模定制

15.1 精益生产 15.2 敏捷制造 15.3 大规模定制

运营管理

-8-

马风才

博士

15.2 敏捷制造

敏捷制造的提出与概念

提出:20世纪80年代,美国里海大学雅柯卡(Iacocca)

研究所 ,“21世纪制造业战略”

与产品生产过程联系起来:表示快速

与规模定制联系起来,表示适应性

与动态联盟联系起来,表示畅通的供应链和各种方式的

联合定制

与重构联系起来,表示生产过程的持续改进 与精益生产联系起来,表示更高的资源利用率

运营管理 -9马风才 博士

敏捷制造的技术基础

生产计划

生产计划

生产顺序计划 生产指令

实际生产数量 生产指令

生产顺序计划 生产指令

实际生产数量

工序A 看板

工序B 看板

工序C

完成

Compaq生产外包案例

Case Analyses:

When the company was small, speeding products to market seemed a breeze. Today Compaq tries to maintain its entrepreneurial edge through small productdevelopment teams that include marketers, designers, engineers, and manufacturing experts. Rather than moving a new computer step by step from drawing board to the factory, explains Canion, “The secret is to do all things in parallel.” 当公司很小的时候, 驾车超速产品到市场像是微风。 今天 Compaq 试着去 经过包括市场商人,设计者,工程师和制造业专家的小产品- 发展队维持 它的企业家的边缘。 并非从画板到工厂一步一步地移动一部新的计算机,解 释 Canion,"秘密要做平行的所有事物"。

Compaq案例总结

Case Analyses: Operations Strategy at Compaq Computer,1991

Compaq计算机公司的运作策略 Swaying from the ceiling at its Houston factory is a white banner that reads: WE AT Compaq COMPUTER ARE ABSOLUTELY COMMITTED TO PROVIDE DEFECT FREE PRODUCTS AND SERVICES TO OUR CUSTOMERS. The message jibes with what one sees below : a sparkling assembly line, surrounded by potted ficus trees and ferns, washed with light from vast skylight, that looks more like an expensive health club than a factory. Founded in 1982, the company has its ideal inscribed in its name, an amalgam of the words computer compact and quality. 在Compaq休斯顿工厂,一面白色旗帜在天花板上飘扬,上面写着: 我们 Compaq 计算机完全承诺:给我们的客户提供无缺点的产品及服务。 这一信息表明下面的意义:被盆栽的 ficus 树和羊齿植物被包围的一个闪 闪发光的装配线,用来自巨大的天窗光洗,看上去更象一个昂贵的健康俱乐部 而不是一间工厂。 1982年建立以来,公司有它的理想在它的名字中登记,由 计算机、压缩和质量的合成的一个汞合金词。

供应链管理的案例分析

供应链管理的案例分析案例背景供应链管理是一项关键的业务活动,旨在优化从原材料采购到最终产品交付的整个流程。

本案例分析将重点探讨一家制造企业的供应链管理策略。

案例描述该制造企业专注于生产和销售高端电子产品。

由于市场竞争激烈,企业决定通过优化供应链管理来提高生产效率、降低成本,并满足客户需求。

挑战与决策面对竞争激烈的市场环境,该企业面临以下挑战和决策点:1. 供应商选择:企业需要评估各供应商的质量、可靠性和成本,并选择最合适的供应商合作。

2. 库存管理:企业需要合理规划和管理库存,确保原材料和成品的及时供应和流转,同时避免过多的库存占用资金。

3. 物流与运输:企业需要选择合适的物流合作伙伴,确保产品能够准时、安全地送达客户手中。

4. 信息技术支持:企业需要利用信息技术来实现供应链的可视化和信息共享,以提高协调和决策效率。

解决方案与成果为了应对以上挑战,该企业采取了以下解决方案:1. 建立供应商评估体系:企业制定了一套供应商评估标准,包括质量、可靠性和成本等方面,以确保选择合适的供应商合作,从而提供稳定的原材料供应。

2. 实施精益生产:企业采用精益生产理念,通过减少浪费和提高生产效率来降低成本。

同时,优化生产计划,以减少库存占用和降低资金压力。

3. 合作物流公司:企业选择了可靠的物流合作伙伴,确保产品能够准时、安全地送达客户手中,并提供实时的物流跟踪和管理服务。

4. 信息技术应用:企业引入供应链管理系统,实现供应链的可视化和信息共享。

通过实时监控和数据分析,企业能够更好地协调供应链各环节,提高决策效率和响应能力。

通过以上解决方案的实施,该企业取得了以下成果:1. 生产效率提升:通过精益生产和优化生产计划,企业的生产效率得到显著提升,缩短了产品上市时间,增强了市场竞争力。

2. 成本降低:通过供应商评估和库存管理的优化,企业成功降低了成本,提高了利润率。

3. 客户满意度提高:准时交付和良好的产品质量使客户满意度得到提升,增强了客户忠诚度。

g15-案例

第3章 能够完全解决我的问题

消费者获得商品和服务的目的是解决问题, 消费者获得商品和服务的目的是解决问题,所以 ——

精益消费第一个原则就是要完全解决消费者的问题。

具体方法: 具体方法:

了解并消灭问题, 了解并消灭问题,才能完全解决问题

[解决问题的最好方法就是没有问题] 解决问题的最好方法就是没有问题]

需要的是一枚钉子(或一盒50枚装的2号镀锌钉子) 50枚装的 需要的是一枚钉子(或一盒50枚装的2号镀锌钉子)

第5章 为我准备好我想要的东西

你能买到一件满足你的需要的物品吗?…… 你能买到一件满足你的需要的物品吗? 你找到你想买的每件物品了吗? 你找到你想买的每件物品了吗?……

传统的零售商如何尽力提供你确实想要的物品? 传统的零售商如何尽力提供你确实想要的物品?

小结

第三章 小 结

每一个消费问题都是一次难得的机遇。 每一个消费问题都是一次难得的机遇。每一次消费 问题的出现, 问题的出现 , 都会为供应方提供关于消费者真正需求的 宝贵信息, 宝贵信息, 以及使供应方把顾客失望变成顾客满意的难 得机会。这就需要建立智能型反馈系统, 得机会。这就需要建立智能型反馈系统 , 在获得对顾客 全新的深刻了解的同时,逐步减少问题的发生。否则, 全新的深刻了解的同时 ,逐步减少问题的发生。 否则 , 保持传统的工作方式不变, 保持传统的工作方式不变,处理重复性问题的效率变得 越来越高,但从不彻底解决问题,还会疏远顾客。 越来越高,但从不彻底解决问题,还会疏远顾客。

多重的订货点,订单相互矛盾,即不够频繁又不规律, 多重的订货点, 订单相互矛盾, 即不够频繁又不规律, 只 考虑物流公司的需要而不是顾客的需要, 考虑物流公司的需要而不是顾客的需要,在订货周期中有大量 的促销及其干扰……所有这些意味着顾客的真正需求在混乱中 的促销及其干扰 ……所有这些意味着顾客的真正需求在混乱中 被淡忘了,在系统中向上走的离顾客越远, 被淡忘了,在系统中向上走的离顾客越远, 所在的那个业务环 节了解的情况与真实需求之间的关系就越弱

案例研究:精益转型成功故事

案例研究:精益转型成功故事在当今竞争激烈的商业环境中,企业需要不断改进和提高效率以保持竞争力。

精益管理作为一种有效的管理方法,正在被越来越多的企业采用。

本文将介绍一个成功的精益转型案例,探讨他们是如何通过精益管理实践取得成功的。

公司背景该案例研究的主角是一家制造业公司,成立于20世纪90年代初,主要生产汽车零部件。

公司一直在市场上保持良好的声誉,但近年来面临着来自新兴市场竞争和成本上升的挑战。

为了提高竞争力和降低成本,公司决定进行精益管理转型。

初期困境在精益转型之前,公司面临着许多问题。

生产线效率低下,生产周期长,库存积压严重,生产成本高企,客户投诉率居高不下。

管理层意识到必须改变现状,于是启动了精益管理转型项目。

精益管理实践###价值流分析作为精益管理的核心概念之一,公司通过价值流分析识别了生产过程中的浪费和瓶颈。

他们重新设计了价值流,消除了不必要的环节,缩短了生产周期,降低了库存水平。

5S整理法公司引入了 5S 整理法,即整理、整顿、清扫、清洁、素养。

通过培训员工遵守 5S 原则,工作环境更加整洁,工作效率得到了显著提升。

建立持续改进机制公司建立了持续改进机制,鼓励员工提出改进建议,并通过定期的团队会议和奖励制度激励员工参与改进。

这一举措使得企业不断优化生产流程,降低了生产成本。

成效展示精益管理转型取得了显著的成果。

公司生产效率提高了30%,生产周期缩短了20%,库存周转率提升了40%,生产成本下降了15%,客户投诉率降低了50%。

公司重获竞争优势,市场份额稳步增长。

总结与展望通过精益管理的实践,这家制造业公司成功实现了转型升级,提高了竞争力,降低了成本,改善了产品质量,赢得了客户的认可。

精益管理不仅是一种工具和方法,更是一种管理理念和文化,需要全员参与和不断追求卓越。

未来,公司将继续深化精益管理,不断探索创新,保持竞争优势,实现可持续发展。

通过上述案例研究,我们可以看到精益管理对企业持续改进和成功转型的重要性。

《冲出重围》快速突破的中国式精益

这种情形下,解释已经没有必要,于是王冲拿起桌面上的报告,直接说:“好, 李总,我马上回去改,重新规划下半年的生产力提升项目,并更新这份报告。 ”

李总眼睛一瞪,右手“啪 —— ”地一声拍在桌面上,一副恨铁不成钢的神 情,咆哮道: “直到现在你都不明白,你的问题根本就不是出在这份报告上。 你的工厂每个月的财务报告都在亏损,而你却没有拿出足够的措施来打破这种不 利局面,甚至你到现在都没有对自动化对人工成本降低的重要意义有足够深刻的 认知!你知道我想要什么吗?”

没等王冲开口,李总的下一波炮弹已经接踵而来, “上半年也就算了,下 半年,生产力提升项目,设备导入只有区区四五个项目,你想干什么?你难道不 知道自动化设备可以省人工吗?你难道不知道导入自动化设备是公司对应人工 成本上涨的战略吗?”

“我知道, 李总。是这样的……”王冲刚想对下半年生产力提升计划解释 一下,特别是王冲有把握效率提升的案子,但刚一开口,就被噎了回去。

“我知道!”王冲笑着插了一句。 “你知道个屁!”李总直接爆了一句粗口,“利润!我想要的是利润!你明白 吗?” 李总接着大声训斥:“我想看到你所管理的工厂生产力得到提升,我想看到 你所管理的工厂效益得到提升,我想看到你所管理的工厂能够成为公司的标杆, 即使打个折,我也希望你所管理的工厂能够在公司里做到上游,而不是现在一直

目录

1、“利润!我要的是利润!” 2、用工荒——逼死我也没用 3、逃离北上广 4、消除七大浪费与企业目标的悖论 5、故障!故障! 6、天啊!黑暗侵袭 7、工厂的效率真的提高了吗? 8、“被”郊游 9、顿悟及代价 10、小试牛刀 11、原来“金矿”一直都在我们脚下 12、最直接、粗暴的掘金捷径 13、有朋自远方来 14、给浪费装上“GPS” 15、我想和你好好的! 16、浪费去哪里了 17、GPS 导航下对浪费的精确打击 18、不可能的任务 19、我们结婚吧! 20、产能管理:一条产线只要且必须管理两个工位 21、还要更努力 22、我想娶你们的女儿! 23、“惊”出望外 24、天下没有免费的午餐 25、为什么我们可以? 26、快速的“突破法则” 27、工作还可以更好的!

从精益生产到世界级制造

从精益生产到世界级制造一、精益生产的概念和原则精益生产(Lean Production)是一种通过消除浪费来实现高效、高质量生产的管理方法。

它起源于日本的丰田汽车公司,通过优化生产流程、提高效率和质量,最大限度地满足客户需求,同时降低成本。

精益生产的核心思想是不断改进和持续学习,以整体的观点来看待生产过程,使整个组织变得更加敏捷和灵活。

精益生产的原则包括:•价值流思维:从客户需求出发,明确产品的价值流,了解每个环节的价值和浪费,优化价值流程。

•一次做对:在生产过程中,确保一次就做对,避免因为不良品而造成重复工作和浪费。

•流程平衡:通过平衡各个生产环节的工作量,改善生产流程的连贯性和效率。

•持续改进:不断寻找改进的机会,并迅速采取行动,以提高效率和质量。

二、精益生产的实施步骤精益生产的实施通常包括以下几个步骤:1. 确定价值流首先,需要明确产品所承载的价值是什么,审视整个生产流程,找出每个环节的价值和浪费。

通过价值流图的绘制,可以清晰地看到价值流程中的瓶颈和浪费,为后续的改进提供方向和依据。

2. 消除浪费在明确了价值流之后,重要的是要确定并降低各种类型的浪费。

典型的浪费包括等待、库存过多、过度生产和不必要的运输,它们都会增加成本并降低生产效率和质量。

通过改进流程、减少库存和优化运输方式等措施,可以逐步消除浪费。

3. 精细化生产流程精益生产要求生产流程的精细化和流程的平衡。

通过设立标准作业流程、优化工作站布局、合理分配工作量等方式,可以提高流程的连贯性和效率。

4. 培养团队和改善文化成功的精益生产实施需要培养一个团队合作的文化,激发团队成员的创造力和主动性。

定期的培训和改进活动,可以帮助员工不断学习和提高,形成持续改进的风气。

三、精益生产的优势和挑战精益生产具有以下几个优势:•提高生产效率:通过消除浪费和优化流程,精益生产可以显著提高生产效率,降低生产成本。

•提高产品质量:精益生产注重一次做对,通过精细化流程和标准化作业,可以减少产品缺陷,提高产品质量和可靠性。

精益推进过程实例

第三周,终于见老师了。

在过去的两周,五课80%的员工收入得到了提高,所建立的样板团队,成员工资在不需加班的情况下,达到了最高记录,精益生产方式得到了现场管理者以及员工的支持,巩固了小团队作业模式。

老师举行了自主研习会,主持了第一次成果总结会。

这次会议5月20号,是精益生产推进过程当中的一个里程碑,标志着顺利度过第一个难关:消除了员工的对立,而当我到其他未推进精益变革的部门时,现场管理者积极问询,在他所负责的现场该如何进行精益生产,也验证了在精益推进过程当中,有精益思想的、全职的小组长的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

案例梗概:从精益制造合作商到承包商

多年来,Ben的Custom Fabricators公司一直从Orleans电梯公司获得订单,但是现在, Orleans的母公司UnitedTechnologies已经全面加入FreeMarkes的互联网采购系统,Ben不知道他们之间的供应链合作还能维持多久。

80年代,Orleans进入精益生产和JIT时代,Ben的公司只生产电梯的控制面板,但Ben 对他们产品的精致工艺一直非常自豪,所以Ben也从Orleans得到更多的订单。

随后开始制作各种特制托架和面板。

多年来双方合作都非常默契,Orleans只要提供一个升降梯生产计划,Ben的公司就会提供它所需的部件。

但是,这种商业模式已经发生改变。

比起那些零部件,Orleans现在对完整的组件更有兴趣。

所以,Ben的公司现在生产的是加上按钮和线束的整个完整的控制面板,发动机盒也成为了公司最大利润来源之一。

Ben的工厂必须把各部件都装好后直接把运到电梯组装车间,而Orleans在这之前甚至可以完全不用检验。

另一方面,外包之后的Orleans工厂,仓储规模从40万平方英尺减为15万平方英尺。

他们仍然制作大件的金属部件和一些电梯需要的照明设备,设计师也仍旧在那里工作。

现在,电梯的设计已经模式化了,所以并不需要根据建筑的需要调整尺寸。

Orleans把业务外包给Ben公司后,一直给Ben的公司提供原材料。

所以,Ben只要担心租用场地、投资及员工薪资。

Ben很幸运地找到一家旧配送中心,享受税收优惠后,场地的租赁费用低廉。

Ben的利润率保持在30%左右。

Ben还有一班忠实的员工,加之公司的机构精简,所以薪水不错,从来没有员工跳槽。

Ben也从未解雇过任何员工。

但现在Orleans在设法进一步降低成本。

它和一家名为Freemarkets的公司购买了2000万美元的原材料。

Orleans本来计划和墨西哥的供应商签约,因为墨西哥的劳动力成本低很多,不过Orleans并不了解他们,因此Freemarkets为Orleans起草竞标合同吸引墨西哥公司。

Orleans邀请Ben参加竞标会,在竞标中,中标企业的价格比Orleans现有的承包商的价格要低27%,这次竞标也只是让承包商相互压价的第一步。

这次竞标包括了20类不同的材料,但是Ben关注的是自己工厂生产要用到的一些部件的竞标,例如支架。

目前的支架是由Bedford工厂制作的。

15年来这种支架一直由Bedford公司生产。

Bedford工厂采购生产支架所需的铁棒,对其进行加工,随后将支架送到Ben的工厂进行装配。

Ben担心的是墨西哥工厂生产的支架质量。

以前,Bedford工厂因产品质量遇到过一些问题。

Ben很容易就能找到Bedford解决问题。

但对墨西哥供应商就不同了,单单把零部件运到Bloomington就需要至少一周时间,何况Ben并不会西班牙语,在交流上也很成问题。

当然,Ben认为即使竞标价格低于Bedford,生产也很难转移到墨西哥。

毕竟Bedford 工厂有权商议价格,此外,拍卖价格是剔除运输成本的价格,因此Bedford的地理位置还是有竞争力的。

而Orleans也没有向墨西哥方保证最后中标者就是竞标价格最低的公司。

Ben不得不担心Orleans接下来会怎么做。

毕竟Ben很难再缩减劳动成本。

也许与墨西哥供应商合作困难会令Orleans或者墨西哥方萌生直接从墨西哥采购的念头。

1.Ben Lawson的公司如何为Orleans公司创造价值?

2.过去Ben Lawson在赢得Orleans的业务方面的竞争优势在哪里?

3.Orleans的关注重点改变了吗?

4.Ben 要改变其营业模式吗?

5.Ben 在价值链中应该做怎样的定位?

6.Ben 应该做哪些工作保证企业在将来获得成功?

1.默契,快速响应市场需求。

2.提供部件。

3.提供高品质的可信赖的供应。

4.降低仓储成本。