自动变速器评分标准—王良平

拖拉机双离合器自动变速器换挡品质评价指标

文章编号 :1 0 0 2 6 8 1 9 ( 2 0 1 5 ) 一 0 8 — 0 4 8 — 0 6

徐立友 ,刘海亮 ,周志立 ,等.拖拉机双离合器 自动变速 器换 挡品质评价指标 [ J ] .农业工程学报 ,2 0 1 5 ,3 1 ( 8 ) :4 8 —

53.

X u L i y o u , L i u Ha i l i a n g , Z h o u Z h i l i , e t a 1 . E v a l u a t i o n i n d e x e s o f s h i t f i n g q u a l i t y f o r d u a l c l u t c h t r a n s mi s s i o n or f t r a c t o r [ J ] .

能的影响,提出 了变速器 输出转矩传递 系数和变速器输 出转矩 2个评价指标 。归纳 了奇数挡和偶数挡离合器接合与分离 时序对换挡品质 影响规律 ,建立 了拖拉机 DC T换挡 动力学模 型和 换挡 品质仿真模型 。以东方红 1 8 0 4拖拉机为研究对象 ,

对 其 犁 耕 工 况进 行 了 仿真 分析 ,结 果表 明 :当 离合 器 油压 上 升滞 后 时 间分 别 为 0 、0 . 1 及 0 . 2 S 时 ,对 应 的 变 速 器 最 小 输 出 转矩传 递系数分别为 0 . 4 2 、0 . 3 6及 0 . 1 2 ,变速器最小输 出转矩分别为 2 2 5 7 、1 9 3 2 及 7 2 5 N・ m,产生 的动载荷逐渐增大 , 拖 拉机 动 力 性变 差 ;提 出 的 2个 换挡 品质 评价 指标 可较 好 地 对 换 挡 过 程 中产 生 的动 载 荷 和 拖 拉 机 动 力 性 进 行 评 价 , 对 原 换挡 品质评 价指 标进 行了补充,完善 了拖拉机 DC T换挡 品质 评价 体系 。该研究为拖拉机双离合器 自动变速器换挡控制策

自动变速器拆装与检测评分标准

赛项说明参赛选手利用现场提供的技术资料和器材,规范操作,完成自动变速器的拆装与检修任务,认真填写分析报告,操作过程中要求进行必要的安全检查,正确使用工量具及设备。

裁判对整个作业过程和分析报告的完成情况进行现场确认评分。

重点考核拆装顺序、量具使用、测量方法、测量工艺、测量结果、计算方法和选用标准及作业安全。

自动变速器拆装与检测评分标准参赛考号工位号序号 评分标准 扣分 得分维修前准备工作1 5分 拆装前没有检查变速器型号或记录错误扣2分2 作业前检查工具不倒位扣0.53 变速器代码和变速器型号没检查扣1分4 油盘没清洁扣1分5 作业工作面无清洁扣0.5分控制阀的拆卸1 10分 分解前清洁变速器外部,,用高压空气吹净外表面,无清洁扣0.5分2 工具选用不当扣0.5分3 拆除所有安装在自动变速器壳体上的零部件,如加油管、空档起动开关、车速传感器、输入轴传感器等;顺序错误扣0.5分4 拆下油底壳,取下油底壳连接螺栓后,用维修专用工具的刃部插入变速器与油底壳之间,切开所涂密封胶,注意不要损坏油底壳凸缘;否则扣0.5分;5 检查、清洁油底;取下油滤器,放置有序,否则,扣0.5分;6 拆下电磁阀传输线的固定螺栓;拆阀体与壳体固定螺栓(分2-3次对角线),顺序错扣3分,传输线损伤扣0.5分;拆下B1的密封圈;取出访法不正确扣0.5分7 取下阀体(可不拆传输线),造成传输线损坏扣2分8 工具使用不规范扣一次0.5分,,使用前无清洁、归位末清洁扣0.5分,扣完为止油泵的拆卸1 5分 拆卸前对油泵表面或壳体内末清洁或未用高压空气吹扣1分;2 选用工具不当扣1分3 油泵螺栓拆卸方法不正确扣1分4 将螺栓(M8)拧入自动变速器油泵螺栓孔内, 均匀拧入螺栓,左右摆动螺栓将自动变速器油泵从变速器壳体中压出,否则扣2分;20分 行星齿轮的拆卸1 用手抓住变速器输入轴,将2-4制动器和三个离合器取下;将部件分解检查,拆卸顺序错误或方法不当,造成零件损坏扣3分;拆卸时总成部件碰撞壳体或其它部位扣3分;2 拧下小输入轴螺栓,工具使用不当工具末清洁或乱放扣0.5分;3 依次拔下小输入轴,拔出大输入轴,拔出大太阳轮;拆卸单向离合器,(在拆卸单向离合器末拆下变速器转速传感器G38扣1分)拆下隔离管弹性挡圈和单向离合器弹性挡圈;零件摆放不整齐扣1分,末清洁扣1分,选用工具不当扣0.5分;4 用钳子从变速器壳体上拔下在定位楔上的单向离合器;否则,扣2分;5 拔下带碟形弹簧的行星齿轮支架,拆下倒档制动器B1的摩擦片并检查内、外片的性能,否则扣1分6 拆下O型圈并更换,检查轴承的性能;否则扣1分;7 清洁零件并用气体吹干,末清洁扣1分8 末检查单向离合器的保持架是否损坏,否则扣5分行星齿轮系的组装1 15分 按分解反序进行;注意"清洁,润滑,位置,末清洁扣2分;2 各部位的工作间隙没检查扣2分;3 组装顺序错乱扣一处和2分,直至扣完;4 零件组装前零部件不清洁扣扣1分;直至扣完;5 错装,漏装一处扣2分6 末做浸油涂油处理扣2分;7 一次性密封件没有更换或没有说明扣2分;8 末做规定检查一次扣2分;可多次扣除;9 末按规定扭紧螺栓扣2分.10 量具使用不当扣0.5分;工具使用不当或不规范扣0.5分;行星齿轮支架的调整1 10分 装配顺序错乱或漏装扣2分;2 小输入轴装入时扭力不符合要求扣1分;3 千分表使用前没进行灵敏度检查扣0.5分;4 测量位置和压缩量不合格扣1分 ;5 没调0或调0不准确,扣1分;6 间隙值测量不准确扣1分7 没有参阅维修手册查阅调整垫片厚度或选取方法错误扣2分;8 专用工具使用不当,量具没及时归位、末清洁各扣0.5分 ;9 装配调整垫片后,行星齿轮支架标准间隙值没测量扣1分;倒档制动器B1调整1 10分 工具使用前末校零扣0.5分;2 工具使用不当或不规范扣0.5分;3 量具测量方法不正确或读数错误扣1分;4 部件测量位置错误扣1分;5 计算值错误或误差值不能超过0.01mm,否则,扣2分;6 没有根据检测间隙查阅维修手册,选取调整垫片厚度扣2分7 没有测量制动片之间的间隙扣1分8 零件装配错误扣1分9 装配时没有清洁和注油扣1分K1和K2间隙调整1 10分 工具使用前末校零扣0.5分;2 工具使用不当或不规范扣0.5分;3 量具测量方法不正确或读数错误扣1分;4 部件测量位置错误扣1分;5 计算值错误或误差值不能超过0.01mm,否则,扣2分;6 没有根据检测间隙查阅维修手册,选取调整垫片厚度扣2分7 垫片调整后末测量离合器的间隙扣1分8 零件装配错误扣1分9 装配时没有清洁和注油扣1分2和4挡制动器B2的调整(确定最后一个处片厚度)1 10分 工具使用前末校零扣0.5分;2 工具使用不当或不规范扣0.5分;3 量具测量方法不正确或读数错误扣1分;4 部件测量位置错误扣1分;5 计算值错误或误差值不能超过0.01mm,否则,扣2分;6 没有根据检测间隙查阅维修手册,选取调整垫片厚度扣2分7 没做总高度检查扣1分8 零件装配错误扣1分9 装配时没有清洁和注油扣1分安全文明生产1 5分 认真遵守安全操作规程,违反一次扣1分;2 工作台及场地清洁整齐,否则,扣0.5分3 零部件摆放有序,否则,扣1分4 工作台及场地脏没有及时清理扣1分.5 作业结束后,工具没有及时归位或末清洁扣1分;6 选手作业单填写乱,数据不清或没有完成作业单的填写,扣0.5分合计裁判签字。

《汽车机械式自动变速器(AMT)总成技术条件和台架试验方

《汽车机械式自动变速器(AMT)总成技术条件和台架试验方法》(征求意见稿)编制说明1 工作简况1.1 任务来源本标准根据工业和信息化部下达的2016年第三批行业标准制修订计划进行制定。

项目编号为2016-1453T-QC,项目名称为《汽车机械式自动变速器(AMT)总成技术条件和台架试验方法》。

1.2 主要起草单位和工作组成员主要起草单位:陕西法士特汽车传动集团有限责任公司、重庆青山工业有限责任公司、上海汽车变速器有限公司、郑州宇通客车股份有限公司、綦江齿轮传动有限公司、北奔重型汽车集团有限公司、哈尔滨东安汽车发动机制造有限公司、北京北齿有限公司、格特拉克(江西)传动系统有限公司。

工作组成员:严鉴铂、刘义、聂幸福、许明中、杨小辉、廖兴阳、陈中伟、罗光涛、吕学渊、姚书涛、邵明武、钟海生。

1.3 主要工作过程标准计划下达后,标准起草牵头单位陕西法士特汽车传动集团有限责任公司立即根据全国汽车标准化技术委员会和变速器分技术委员会要求,组建了以陕西法士特汽车传动集团有限责任公司牵头,重庆青山工业有限责任公司、上海汽车变速器有限公司、郑州宇通客车股份有限公司、綦江齿轮传动有限公司、北奔重型汽车集团有限公司、哈尔滨东安汽车发动机制造有限公司、北京北齿有限公司、格特拉克(江西)传动系统有限公司参与的标准起草小组。

2015年9月,确认标准工作组各单位相关人员,成立标准工作组。

在标准项目启动会议上,对标准制定工作计划进行了讨论,会议决定:1)陕西法士特汽车传动集团有限责任公司严鉴铂董事长为项目总负责、刘义副总经理为技术总负责、科技处张慧处长为起草小组组长、全面协调标准起草工作,相关专业专家担任标准起草人。

2)成员单位:负责协助完成标准相关资料收集、进行相关的验证试验、以及标准相关文件的校审工作。

会议结束后,按会议讨论结果,向变速器分标委秘书处提交了标准制定计划。

2015年10月,编制标准草案,递交标准草案、申报项目的情况说明、行业标准项目建议书。

AT2013自动变速器现场操作评分标准.

AT2013自动变速器现场操作评分标准(最终采用的)/view/224ddc5348d7c1c708a1455b.html2013年全国职业院校技能大赛(高职组)汽车检测与维修赛项汽车自动变速器拆装与检测子赛项现场评分标准(主、副号裁判同时使用)参赛队编号(工位号):_____ 裁判(签字):___________ 本评分单满分20分,累计扣_____分,实际得_____分请裁判根据参赛选手准确表达的每项作业内容名称、测试需要参考的资料内容和仪器设备、设备使用方法、测试条件的模拟及所获得的数据,以及结果分析的正确与否进行判定。

请裁判用大赛指定的书写笔签写,在操作失误的选项前“”上划“○”,并在得分处记录分值,以扣分的形式签写,选手未完成的项目分值要全部扣除,无需扣分的划“/”,不得有空白,如果有修改,修改人需完整签名。

注意:这个部分可以分解为小输入轴固定螺栓拆卸、取出大小输入轴、拆弹性挡圈三部分,但合并计分。

工具的使用:棘轮扳手、加长杆、套筒、一字螺丝旋具,使用不规范的,扣0.125分;小输入轴螺栓拧松时,未将螺丝旋具插入大太阳轮的孔内,同时挂入P档的,扣0.125分;拆下的元器件未进行目视检查或检查结果错误的,扣0.125分;工具、配件码放位置不正确,碰撞声响过大,扣0.125分。

以上累计扣分不超过0.5分以上累计扣分不超过1.25分。

注意:这个部分可以分解为B1制动片组安装、蝶形弹簧安装、单向离合器安装、弹性挡圈安装、轴向轴承安装、调整行星齿轮支架(轴向跳动)间隙测量等,但合并计分。

使用工具:VW382/7 千分表,使用不规范的,扣0.25分;未查阅参考资料的,扣0.25分;未对配件进行必要清理、润滑的,扣0.25分;B1制动器蝶形弹簧凸起面未按要求朝向单向离合器的,扣0.25 分;安装单向离合器时,未事先使用专用工具3267张开单向离合器滚子的,扣0.25分;安装单向离合器弹性挡圈b 时开口未按要求装在定位楔上的,扣0.25分;安装隔离管弹性挡圈a 时开口未按要求装在定位楔上的,扣0.25 分;新内片安装前未申请浸泡15分钟而直接安装的,扣0.25分;以上累计扣分不超过1分。

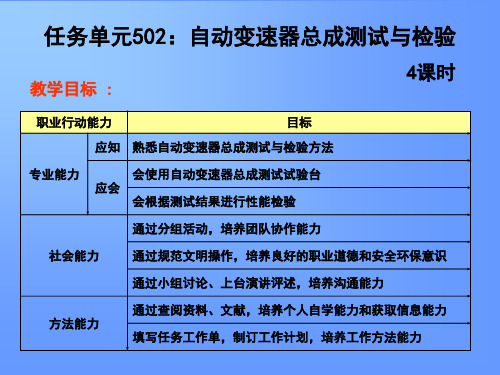

任务单元502自动变速器总成测试与检验

5.换档质量的检查

换档质量检查目的:检查有无换档冲击。正常的自动变速器

只能有不太明显的换档冲击,特别是电控自动变速器的换档冲击应十分微 弱。若换档冲击太大,说明自动变速器的控制系统或换档执行元件有故障, 其原因可能是油路油压过高或换档执行元件打滑,应做进一步的检查。

6.锁止离合器工作状况的检查

自动变速器变矩器中的锁止离合器工作是否正常,也可 通过道路试验进行检查。试验中,让汽车加速至超速档,以高 于80km/h的车速行驶,并让节气门开度保持在低于1/2的位 置,使变矩器进入锁止状态。此时,快速将油门踏板踩下至2 /3开度,同时检查发动机转速的变化情况。若发动机转速没 有太大变化,说明锁止离合器处于接合状态;反之,若发动机 转速升高很多,则表明锁止离合器没有接合,其原因通常是锁 止控制系统有故障。

5)将操纵手柄拨至N档位置,让发动机怠速运转1分钟后,再做一次同样 的试验。

6)上述试验进行3次,取其平均值。

7)按上述方法,将操纵手柄由N位置拨至R位置,测量N—R延时时间。 大部分自动变速器N—D延时时间小于1.0-1.2S,N—R延时时间小于 1.2-1.5S。若N—D延时时间过长,说明油路油压过低,前进离合器摩擦 片磨损过多或前进单向相离合器工作不良;若N—D延时时间过长,说明倒 档主油路油压过低、倒档离合器或倒档制动器磨损过大或工作不良。

手动换档试验的步骤如下:

1)脱开电子控制自动变速器的所有换档电磁阀线束连接器。 2)起动发动机,将操纵手柄拨至不同位置,然后做道路试验。 3)观察发动机转速和车速的对应关系,以判断自动变速器所处的档位。 4)若操纵手柄位于不同位置时自动变速器所处的档位与表3-7相同,说明电 控自动变速器的阀板及换档执行元件工作正常。否则,说明自动变速器的 阀板或换档执行元件有故障。 5)试验结束后接上电磁阀线束连接器。 6)清除电脑中的故障代码,防止因脱开电磁阀线束连接器而产生的故障代 码保存在电脑中,影响自动变速器的故障自诊断工作。

双离合器自动变速器控制品质评价指标分析

v e h i c l e d y n a mi c s , a n d t h e o b j e c t i v e e v a l u a t i o n s y s t e m o f c o n t r o l q u a l i t y i s d e s i g n e d t o s t u d y t h e m a p p i n g r e l a t i o n —

宋世 欣 , 张元侠 , 刘 科 , 付 尧 , 张建 国 , 曾华兵

1 3 0 1 1 7 ) ( 1 .吉林大学, 汽 车仿真与控制 国家重点实验 室, 长春 1 3 0 0 2 2; 2 .装 甲兵技术 学院车辆工程 系, 长春

[ 摘要 ] 根据双离合器式 自动变速器车辆 的不 同行 驶工 况 , 从 控制 的角度 出发 , 将 控制 品质评价指 标细 分为 起步 品质 和换挡 品质 的评价指标 。基 于 M A T L A B / S i m u l i n k 搭建 了某 D C T样 车整车模 型 , 包 括发动 机 、 双 离合器 与 操纵装置 、 变速器与同步器 、 负 载、 整车动力学 、 控制器 和驾驶员 等子模 型 , 并设计 了控制 品质客观评价 系统 , 研究 各

个评价指标 与控制 品质 的映射关 系。采用层 次分 析法 确定 控制 品质 评价指标权 值 , 通 过整车系统模 型与 评价 系统

【CN109979035A】一种搭载液力机械式自动变速器车辆的静态换挡质量评价方法【专利】

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910263741.1(22)申请日 2019.04.03(71)申请人 吉林大学地址 130000 吉林省长春市前进大街2699号(72)发明人 付尧 雷雨龙 姜赟涛 李兴忠 (74)专利代理机构 北京远大卓悦知识产权代理事务所(普通合伙) 11369代理人 姜美洋(51)Int.Cl.G07C 5/08(2006.01)G07C 5/00(2006.01)(54)发明名称一种搭载液力机械式自动变速器车辆的静态换挡质量评价方法(57)摘要本发明公开了一种搭载液力机械式自动变速器车辆的静态换挡质量评价方法,包括如下步骤:步骤一、根据底盘加速度信号得到最大的底盘加速度变化量Δa xvmax ;根据发动机转速信号得到发动机转速下冲值ΔωEu 和发动机转速超调值ΔωEo ;根据换挡杆位置信号得到换挡响应时间T r ,以及换挡稳定时间T s ;步骤二、根据底盘加速度变化量Δa x v m a x 、发动机转速下冲值ΔωEu 、发动机转速超调值ΔωEo 、换挡响应时间T r 以换挡稳定时间T s 得到静态换挡舒适性指数、响应指数和使用寿命指数。

本发明采用舒适性指数、响应指数和使用寿命指数对车辆的静态换挡质量从不同的角度进行评估,能够全面的对车辆的静态换挡质量进行评价,对液力机械式自动变速器控制方法的改进和整车行驶品质的提高具有重要的意义。

权利要求书2页 说明书5页 附图3页CN 109979035 A 2019.07.05C N 109979035A1.一种搭载液力机械式自动变速器车辆的静态换挡质量评价方法,其特征在于,包括如下步骤:步骤一、根据底盘加速度信号得到最大的底盘加速度变化量Δa xvmax;根据发动机转速信号得到发动机转速下冲值ΔωEu和发动机转速超调值ΔωEo;根据换挡杆位置信号得到换挡响应时间T r,以及换挡稳定时间T s;步骤二、根据所述底盘加速度变化量Δa xvmax、发动机转速下冲值ΔωEu、发动机转速超调值ΔωEo、换挡响应时间T r以及换挡稳定时间T s得到静态换挡舒适性指数、响应指数和使用寿命指数。

双离合器自动变速器控制品质评价指标分析

双离合器自动变速器控制品质评价指标分析佚名【摘要】根据双离合器式自动变速器车辆的不同行驶工况,从控制的角度出发,将控制品质评价指标细分为起步品质和换挡品质的评价指标。

基于MATLAB/Simulink搭建了某DCT样车整车模型,包括发动机、双离合器与操纵装置、变速器与同步器、负载、整车动力学、控制器和驾驶员等子模型,并设计了控制品质客观评价系统,研究各个评价指标与控制品质的映射关系。

采用层次分析法确定控制品质评价指标权值,通过整车系统模型与评价系统的联合仿真,确定了控制目标,即各个评价指标的控制期望区间,为下一步优化DCT的控制策略、控制算法提供了优化目标,得到了能够保证DCT起步品质和换挡品质的控制期望值,为整车控制策略和控制算法优化提供了参考。

%According to the different driving cycles of vehicle with dual clutch transmission ( DCT) and vie-wing from the perspective of control, its evaluation metrics of control quality are subdivided into the evaluation met-rics for starting and shifting. The model for a prototype vehicle with DCT is built with MATLAB/Simulink, incorpo-rating the sub-models for engine, dual clutch and its actuator, transmission and synchronizer, controller,driver and vehicle dynamics, and the objective evaluation system of control quality is designed to study the mapping relation-ship between evaluation metrics and control quality, and the weighs of control quality metrics are determined by ana-lytic hierarchy process. Through the co-simulation of vehicle model and evaluation system, the control objectives, namely the expected control interval of each evaluation metric are determined, providing the optimizationobjective of control strategy and algorithm for subsequent DCT optimization. The expected control values for the starting and shifting quality of DCT are obtained, providing references for the optimization of vehicle control strategy and algo-rithm.【期刊名称】《汽车工程》【年(卷),期】2015(000)008【总页数】7页(P925-930,958)【关键词】车辆工程;双离合器自动变速器;起步品质;换挡品质;评价指标【正文语种】中文双离合器式自动变速器的控制品质主要包括起步品质和换挡品质两方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动变速器拆装技能考核评分标准班级姓名拆装时间:年月日

操作项目评分标准满分教师打

分

备

注

一

总成分解:

(按解体的一般原则进行)

1.先外后内。

2.先两头后中间。

3.先电液后机械。

4.先部件后零件。

1.分解顺序不正确扣5-10分。

2.分解方法不正确扣5-10分。

3.零部件摆放不整齐扣2-5分

4.损坏零件酌情扣分。

25

二

部件分解:

1.片式离合器分解。

2.片式离合器零件检查。

3.片式离合器组装。

1.拆装顺序不正确扣2-5分。

2.拆装方法不正确扣5-10分。

3.检查部位遗漏一处扣3-5分。

15

三

总成组装:

1.按分解反序进行。

2.注意“清洁.润滑.位置.

方向及紧固”。

3.注意检查重要部位的

工作间隙。

1.组装顺序错乱扣5-10分。

2.零部件不清洁扣5-10分。

3.末做浸油涂油处理扣5-10分。

4.错装.漏装一处扣5-10分。

5.末做规定检查扣3-5分。

6.末按规定扭紧螺栓扣5-10分。

30

四

工具.量具的选择及使用:

1.工具选择适当,使用方法

正确。

2.量具使用方法正确,读数

准确。

1.工具选择或使用不当扣2-5分。

2.量具使用不当或读数不正确扣

2-5分。

10

五

安全文明

1.认真遵守安全操作规程。

2.工作台及场地清洁整齐。

3.零部件摆放有序。

1.违犯安全操作规程扣2-5分。

2.工作台及场地脏乱扣2-5分。

10

七时间:40分钟每超过5分钟扣2分,直至扣完。

10

总分100

教师最后得分

王小龙、陈建军。