摩擦式提升机计算

8-2摩擦式提升机

2

式中 C0:提升机主轴中心线高出井口水平 的距离,此值决定于滚筒直径、地形和土壤等 情况,一般C0=1~2m; Dt:天轮直径。 钢丝绳的弦长不能过长,过长则钢丝绳振

动增大,因此,钢丝绳有跳出天轮轮缘的危险

,一般不超过60m。

单滚筒双钩提升计算滚筒宽度时,试验绳长 应是两倍,摩擦圈也是两倍,还应再加上2圈为缠 绕与下放两绳之间的间隔绳圈。 根据计算所得的滚筒直径与宽度,选择稍大 且接近计算尺寸的标准提升机的直径和宽度,若 无接近的,则可另选较大的,或者在《规程》允 许的情况下作多层缠绕。

为了保证提升机有足够的强度,还必须验 算所选提升机最大静张力 Fjmax (它关系到滚筒 与主轴的强度)及最大静张力差 Fc (它关系到 主轴的强度)应满足下式:

围抱角小于90°的天轮:

D 60 d

井下提升机和凿井提升机的滚筒和围抱角大 于90°的天轮:

D 6 0d D 900

围抱角小于90°的天轮:

D 40 d

根据计算,选择标准滚筒直径。

2、提升机滚筒宽度B

提升机滚筒宽度B的尺寸,以能容纳应缠绕的 钢丝绳为原则,应包括相当于提升高度H 米;还包 括规定钢丝绳每半年剁绳头一次作试验(一次 5 米 ),如果绳的寿命三年考虑,则缠绕滚筒上作试验 用的钢丝绳长为30米;另外滚筒表面应保留三圈摩 擦圈,以便减轻绳与滚筒固定处的拉力。 作单层缠绕滚筒的计算宽度B为:

应小于提升机规格表中规定值。对于JK型提升机下

出绳角不应小于15°。即下出绳角β 值为:

H j C0 Ls Rt Dt D 2 Lx

tan

1

sin

多绳摩擦式矿井提升机的设计计算及性能检测

江苏师范大学机电工程学院毕业设计(论文)任务书专业 班级 姓名一、设计题目:多绳摩擦式主井提升机的设计计算及性能检测二、设计任务要求及主要原始资料:设计参数:井深:;m 620=s H矿井年产量:万吨90=Q装载及卸载高度均为:;m 18==x zH H设计内容: (1)计算并选择提升容器(2)计算并选择提升钢丝绳(3)计算并选择提升机(4)井塔相对位置计算(5)提升电动机初选(6)提升运动学及动力学计算(7)验算提升机容量(8)验算电耗及效率计算(9)提升机防滑验算(10)绘制提升机设备布置图及井塔位置图(11)制定提升机制动系统性能测试方案(空动时间、闸瓦间隙测定、贴闸油压及开闸油压测定,制动力矩计算)三、设计时间: 年 月 日 至 年 月 日指导教师: (签名)教学院长: (签名)本科生毕业设计(论文)论文题目:多绳摩擦式主井提升机的设计计算及性能检测姓名:学院:科文学院专业:机械设计制造及其自动化班级、学号:指导教师:多绳摩擦式主井提升机的设计计算及性能检测[摘要]:本文着重介绍了矿井提升机类型、工作原理以及组成。

根据设计参数及要求,对多绳摩擦式矿井提升机的选型进行了详细全面的计算,主要利用了已知的年产量和矿井深度以及装载和卸载高度。

经过初步的选型之后,对应经选择出来的设备进行性能检验,即提升机容量验算,防滑验算,提升机的电耗及效率的计算。

如果有验证不符合要求的要重新选择或者修改选择的设备,知道正确为止。

最后对选择出来的提升机的制动系统进行性能测试,主要是评估提升系统性能的优良效果。

论文中包含提升机设备的布置图和井塔位置图。

只有正确的选择提升设备,才能提高生产效率,提高经济效益。

通过自己对矿井提升机设备知识的学习和信息的收集,在参考借鉴资料、指导老师的指导以及自己的钻研,现在,对矿井提升系统有了深透的了解。

[关键词]:主井提升设备; 多绳摩擦式提升机;Abstract: This paper mainly introduces the multi rope friction hoist machine type selection calculation and selection of the parts and the formulation of hoist braking system performance testing scheme (idle motion time, brake clearance determination, close brake oil pressure and opening pressure determination and braking torque calculation). Through for a given coal mine production and mine depth calculation, the correct choice of appropriate skip bucket, wire rope, enhance engine and electric motor, and for wire rope selected to enhance the engine and electric motor to check, and equivalent motor power calculation and then kinematics and dynamics analysis of selected lifting equipment and machine power consumption and efficiency to enhance the calculation. Through the main shaft lifting equipment selection calculation and the check, choose the most suitable for coal mine safety, reasonable, economy of lifting equipment.Key words: Main shaft lifting equipment; multi-rope friction hoist目录第1章绪论 (1)1.1矿井提升设备的用途及其重要性 (1)1.2国内外矿井提升设备的发展与现状 (1)1.2.1国内提升设备的发展与现状 (1)1.2.2国外提升机的发展与现状 (2)1.3矿井提升机系统的组成和分类 (2)1.3.1矿井提升系统的组成 (2)1.3.2提升机的分类 (2)第2章多绳摩擦式矿井提升机的介绍 (5)2.1多绳摩擦式矿井提升机的工作原理及其主要结构 (5)2.1.1主轴装置 (5)2.1.2深度指示器 (5)2.1.3减速器 (6)2.1.4摩擦衬垫 (6)2.1.5制动装置 (6)2.1.6液压站液 (7)2.1.7测速发电机装置 (7)第3章多绳摩擦式主井提升机的设计选型 (8)3.1设计参数及提升方式 (8)3.2 提升容器的选择 (8)3.2.1提升高度 (9)3.2.3一次循环提升时间 (10)3.2.4一次合理提升量 (10)3.2.5选择合适的提升容器 (10)3.2.6核算箕斗一次实际提升量 (10)3.2.8提升速度 (10)3.3 提升钢丝绳的选择 (11)3.3.1钢丝绳的最大悬垂长度 (12)3.3.2 估算钢丝绳每米重力 (13)3.3.3钢丝绳时使用和维护 (13)3.4 选择提升机 (14)3.5 提升系统的确定 (15)3.6 提升容器的最小自重 (15)3.7 预选电动机 (16)3.7.1 电动机转数 (17)3.7.2 提升机的最大速度 (18)3.7.3 预选电动机功率 (18)3.8提升系统总变位质量 (19)3.8.1 变位重量 (19)3.8.2 变位质量 (19)第4章提升设备的运动学和动力学 (20)4.1 提升速度图 (20)4.1.1 六阶段速度图 (20)4.1.2 加速度的确定 (20)4.2 提升能力校核 (23)4.3 电动机等效功率计算 (23)4.3.1 运动力计算 (24)4.3.2 等效力计算 (24)4.3.3 等效功率 (25)4.3.4 校核电动机过负载系数 (25)4.4 电耗计算 (25)第5章提升机的防滑验算 (27)5.1 提升机的防滑验算 (27)5.1.1 静防滑安全系数 (28)5.1.2动防滑安全系数 (28)第6章提升机制动系统性能测试方案 (29)6.1闸瓦间隙的测定方案 (29)6.2空动时间的测定 (31)6.3盘式制动器制动力矩的计算 (32)6.4 贴闸油压及开闸油压的测定 (33)最终方案确定 (34)总结 (35)致谢 (36)参考文件 (37)附件第一章绪论1.1矿井提升设备的用途及其重要性提升机安装在地面,矿井提升设备应用于矿井开采,提升设备通过带动钢丝绳,用提升容器从主井井筒中提升出开采出来的煤炭、散落的矿石以及矸石,通过副井井筒运送材料升降人员和设备等。

落地式多绳摩擦提升机选型验证计算

落地式多绳摩擦提升机选型验证计算作者:尹冠群来源:《中国科技博览》2015年第35期[摘要]矿山提升系统主要用途是提升物料和人员的安全升降。

从它的设计选型到采购安装再到安全运行和保养。

所以合理选型对提升系统高效运行和安全使用有着重要的意义。

[关键词]提升系统;选型计算中图分类号:TD534.3 文献标识码:A 文章编号:1009-914X(2015)35-0354-021、主井提升系统简介假设A矿山提升机采用落地式多绳摩擦式提升机型号:JDMK-4.5×4(Ⅲ),主滚筒与天轮直径φ4.5m,设计提升速度9.5m/s,提升高度为560.5米。

箕斗采用14.2m3底卸式,额定载荷30吨,自重22.519吨。

平衡锤重量37吨,计量漏斗容积14.2 m3,载荷30吨,计量装置自重18吨,提升首绳钢丝绳4根,三角股钢丝绳,结构6VX37S+FC,直径φ44mm,最小破断拉力1200.0 (KN);罐道绳6根,直径φ45,拉力1746(KN)。

平衡尾绳三根,结构35W×7,直径φ48mm,最小破断拉力1300.0(KN)。

主电机型号:ZKTD285/75,额定功率2240KW。

2、提升机设计依据数据1、矿山设计规模An=200×104t/a。

2、矿山工作制度:每年330d,每天3班,每班8h。

3、矿石平均松散密度r=2.313t/m3,岩石平均松散密度r=1.8t/m3。

4、箕斗卸载高度Hx=18m。

5、箕斗装载深度Hz=18m。

6、井筒深度Hs=524.5m。

7、箕斗采用多绳定量装载提升。

3.选型计算3.1 箕斗提升高度: H=Hs+Hz+HxH=524.5+18+18=560.5m3.1.1经济提升速度: Vj=(0.3~0.5).√HVj=0.4H=0.4*√560.5=9.5m/s3.1.2根据经济提升速度估算一次提升循环时间:Tx=2(Vj/α+H/Vj+U+θ)箕斗数据取决于提升加速度升降物料时α≦0.8m/s2,升降人员时α≦0.75m/s2,容器爬行阶段附加时间U=10s,每次提升终了后的休止时间θ=10s。

11-多绳摩擦提升

第十一章 多绳摩擦提升第 一 节 概 述一、发展历程1. 单层缠绕式提升机——早期产品,卷筒直径大、宽度大、笨重;制造、运输、安装不便;绳径粗,适用井深受限,只适用于浅井或中深井。

【例】辽宁抚顺龙凤矿,提升机功率4000Kw 、钢丝绳直径φ70、滚筒直径D=7米。

2. 单绳摩擦式提升机——1877年法国人戈培创造,卷筒宽度变小(不因井深增加),主轴直径和长度减小,整机质量大为下降,提升电动机容量降低,能耗减少;但单绳摩擦提升只解决了滚筒过宽问题,钢丝绳直径和滚筒直径仍然很大,只适用于中深井。

例如:抚顺龙凤矿,提升钢丝绳直径70mm ,滚筒直径7米,电动机功率4000kw ,这样粗的钢丝绳无论在制造、运输、悬挂和维护上都是相当困难的。

3. 多绳摩擦式提升机——生产的需要又一次促使提升机产生变革,结果出现了多绳摩擦式提升机。

卷筒直径和宽度、钢丝绳直径均明显减小。

适用于中深井和较深井(<1700m ),但不适用于浅井、斜井、建井和超深井(>1700m )。

实践证明,在井深>1700m 时,由于尾绳重量的变化,在钢丝绳与提升容器的联接处的应力波动较大,应力波动值超过了钢丝绳的应力许用值,钢丝绳出现事故较多,因此不宜用于超深井。

对于建井、浅井、斜井也不适用。

二、工作原理钢丝绳搭放在主导轮(摩擦轮)上,两端各悬挂一个提升容器(也有一端悬挂平衡锤的)。

当电动机带动主导轮转动时,借助滚筒上衬垫与钢丝绳之间的摩擦力传动钢丝绳,完成提升和下放重物的任务。

三、多绳摩擦提升设备的布置方式1. 井塔式——把整套提升机安装在井塔顶层,不受地形限制,占地小布置紧凑;简化了工业广场;不需设置天轮,载荷垂直向下,井塔稳定性好;钢丝绳在室内,不致受到雨雪损伤。

但井塔造价高、施工周期长、抗震能力不如落地式;井塔式又分无导向轮和有导向轮两种,导向轮增加了钢丝绳的反向弯曲,降低了其使用寿命。

2. 落地式——造价低、初期投资小,抗震能力比井塔式好。

2、多绳摩擦提升机设计计算选择钢丝绳

根据一根首绳的每米重量选钢丝绳

首绳要保证耐磨耐压初始伸长,弹性伸长最小,最好选用镀锌三角股钢丝绳,也可采用西炉型或密封钢丝绳,国外还在钢丝绳上涂特制油漆,土法撒松香粉,为减少容器扭转对罐道造成的压力,采用半数左捻半数右捻,交错排列。

绳径d

每米绳重p=x1.07

公称抗拉强度 =170

钢丝绳破断力总和

一、选择钢丝绳

序号

计算步骤

公式

罐笼

箕斗

备注

1

一根首绳的每米重量

P’=

首绳根数

=17000公斤/

m钢丝绳的安全系数

升降人员、升降人员物料不得低于8

专为升降物料不得低于7

钢丝绳最大悬垂长度

= + + +

井塔高度,这里是估计值

尾绳环高度

取10米

矿井深度=0ຫໍສະໝຸດ 箕斗装矿高度,一般取20-30米,井下破碎时要大,比如60米,要根据实际定

3

一根尾绳的每米重量

q’= p

尾绳根数,一般为首绳之半

4

根据一根尾绳的每米重量选尾绳

用不旋转钢丝绳,

绳径d

每米绳重q

公称抗拉强度

5

计算所选首尾绳每米重量差

q-np

一般为重尾绳或等尾绳

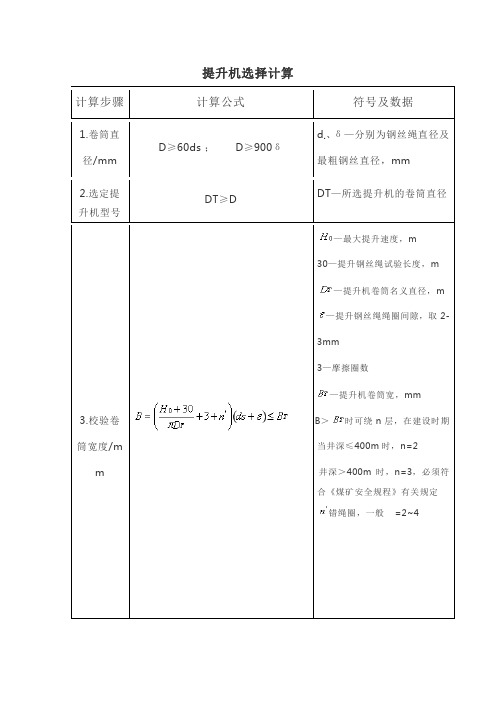

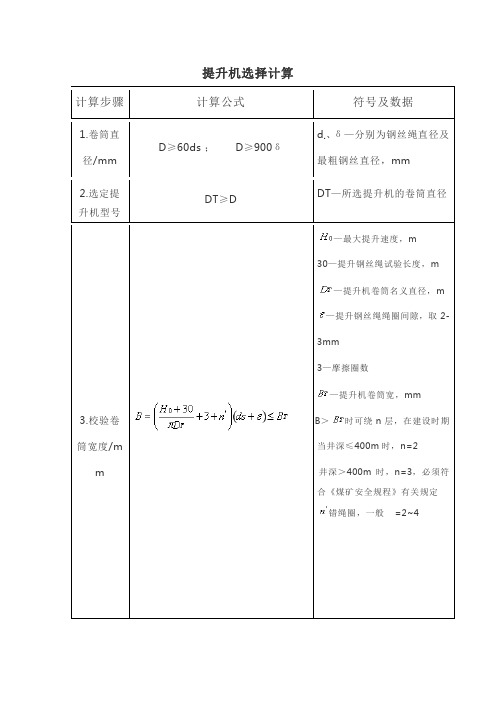

提升机选择计算

—最大提升速度,m30—提升钢丝绳试验长度,m—提升机卷筒名义直径,m—提升钢丝绳绳圈间隙,取2-3mm3—摩擦圈数—提升机卷筒宽,mmB>时可绕n层,在建设时期当井深≤400m时,n=2井井深>400m时,n=3,必须符合《煤矿安全规程》有关规定错绳圈,一般=2~4—提升机强度要求允许的钢丝绳最大静张力,N—提升机主轴强度要求允许的钢丝绳最大静张力差,N—提升物料荷重,N—提升容器荷重,N—钢丝绳线分布力,N/m=9.81—每米钢丝绳标准质量,kg /mP—电动机功率,kNL0—钢丝绳最大斜长,m—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.015(滑动轴承)—钢丝绳移动时阻力系数,=0.15~0.2—井筒倾斜角立井提升:斜井提升:—动力系数:吊桶提升时,=1.05罐笼提升时,=1.3—提升机最大速度,m/s—矿车阻力系数,=1.15~1.2—电动机功率备用系数,=1.2—传动效率,一级减速=0.92二级减速=0.85其余符号同前VT=式中K—提升不均匀系数,K=1.15~1.25Azh—抓岩机最大生产能力;多台抓岩机时为总生产能力(松散体积)m3/h0.9—吊桶装满系数T1—提升一次的循环时间,s,Tzh/sTzh=为了充分发挥提升机的能力,Tzh≥T1Vj=式中K—提升不均匀系数,K=1.250.85—箕斗装满系数Ag—掘进每一循环的小时出矸量m3/h—一次提升循环时间,ST1=2T1=式中—箕斗提升最大速度,m/s。

《煤矿安全规程》规定,当箕斗提升物料时,≤7,当铺固定道床,并采用等于或大于38kg/ m的钢轨道时,≤9。

—箕斗在卸载轨内运行速度,m/s;=1.0~1.5—卸载曲轨长度,m;一般选=6~8a—箕斗提升加减速度,m/s2;=0.5~0.7L—提升最终斜长,m—箕斗装矸、卸载休止时间,s;当用耙斗装岩机时=100~300sQ=9.81Q=9.81—标准吊桶容积,m3—矿车容积,m3 —岩石松散容积,kg/ m3—岩石松散系数,取1.8~2.0—水容重,kg/ m3 —临时罐笼所容纳矿车数—装满系数,取0.9—钢丝绳钢丝的极限抗拉强度,1470~1870Mpa—钢丝绳的安全系数提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9 ≥Ps—每米钢丝绳标准重量,kg/ m≥—所选钢丝绳所有钢丝破断力总和,N—箕斗容积,m3—矿车容积,m3—矿车装满系数,= 0.8~0.9—岩石松散容重,k g / m30.85—箕斗装满系数—每次提升矿车数目—钢丝绳最大斜长,m—钢丝绳钢丝的极限抗拉强度,取=1570 Mpa—井筒倾斜角—安全系数,提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.0 15(滑动轴承)—钢丝绳移动时阻力系数,= 0.15~0.2≥Ps—每米钢丝绳标准重量,kg/ m ≥—所选钢丝绳所有钢丝—悬吊设备荷重,N—悬吊同一设备的钢丝绳数—钢丝绳钢丝的极限抗拉强度,Mpa—钢丝绳的安全系数,根据《煤矿安全规程》:悬吊、吊盘、水泵、抓岩机时≥6;提升安全梯的悬吊钢丝绳的安全系数≥9;悬吊风筒、风管、水管、注浆管、靠臂式抓岩机和拉紧装置的钢丝绳安全系数≥5;用于悬吊吊罐的钢丝绳安全系数≥13≥Ps —每米钢丝绳标准重量,kg/ m—选定钢丝绳的所有≥—第个掘进工作面实际需要的风量,m3/mi n—第个掘进工作面的瓦斯绝对涌出量m3/m in—第个掘进工作面的通风系数,主要包括瓦斯涌出不均衡和备用风量等因素,应根据实际考察的结果确定。

12、多绳摩擦提升机设计计算提升动力学计算docx

绘制提升工作力图

由于减速度大小不同,可能有三种情况

根据 ,千瓦,可计算及绘制功率图,加速阶段为凸形曲线,减速阶段为凹形曲线,等速阶段为直线。静力平衡系统功率图个阶段均为直线。

加速阶段按抛物线变化时 ,千瓦,其功率图可见尖峰功率很小,并且不发生在加速阶段中了,功率变化是连续的,这是加速阶段按抛物线变化的优点,

罐笼以梯形速度图下放货物时,不平衡系统加速阶段的拖动力因加速度值不同可能有三种情况

,

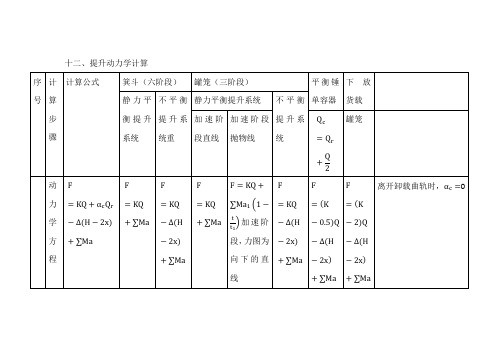

十二、提升动力学计算

序号

计算步骤

计算公式

箕斗(六阶段)

罐笼(三阶段)

平衡锤单容器

下放货载

静力平衡提升系统

不平衡提升系统重

静力平衡提升系统

不平衡提升系统

加速阶段直线

加速阶段抛物线罐笼动力 Nhomakorabea方程加速阶段,力图为向下的直线

0

0

空箕斗进入卸载曲轨的加速阶段

箕斗在卸载曲轨上的自重减轻系数(容器自重不平衡系数),提升开始时最大,对翻转式 对底卸式 0离开时最小 0

空箕斗离开卸载曲轨的加速阶段

1

提升开始

2

加速终了

3

等速开始

a=0

x=

即静阻力

4

等速终了

或

5

减速开始

a=

x=

6

减速终了

7

爬行开始

8

爬行终了

9

停车制动开始

10

提升终了

提升终了阶段,重箕斗沿卸载曲线上升,矿石逐渐向外卸出,同时箕斗有一部分自重也逐渐传给卸载曲线,因而上升静张力减小, 重箕斗在卸载曲线上载重量的减轻系数

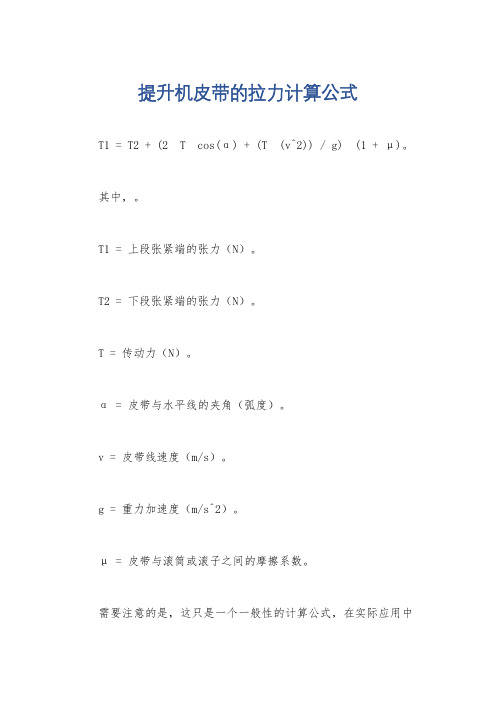

提升机皮带的拉力计算公式

提升机皮带的拉力计算公式T1 = T2 + (2 T cos(α) + (T (v^2)) / g) (1 + μ)。

其中,。

T1 = 上段张紧端的张力(N)。

T2 = 下段张紧端的张力(N)。

T = 传动力(N)。

α = 皮带与水平线的夹角(弧度)。

v = 皮带线速度(m/s)。

g = 重力加速度(m/s^2)。

μ = 皮带与滚筒或滚子之间的摩擦系数。

需要注意的是,这只是一个一般性的计算公式,在实际应用中

可能需要根据具体的提升机设计参数和工况条件进行调整。

另外,

对于不同类型的提升机(如斗式提升机、斜式提升机等),可能会

有特定的计算公式或者参数,需要根据实际情况进行选择和应用。

除了上述公式外,还需要考虑皮带的安全系数、张紧装置的设

计和调整等因素,以确保提升机皮带的正常运行和安全性。

在实际

工程中,建议由专业的工程师或者设计人员进行详细的计算和设计。

多绳摩擦式提升机钢丝绳最小间距研究

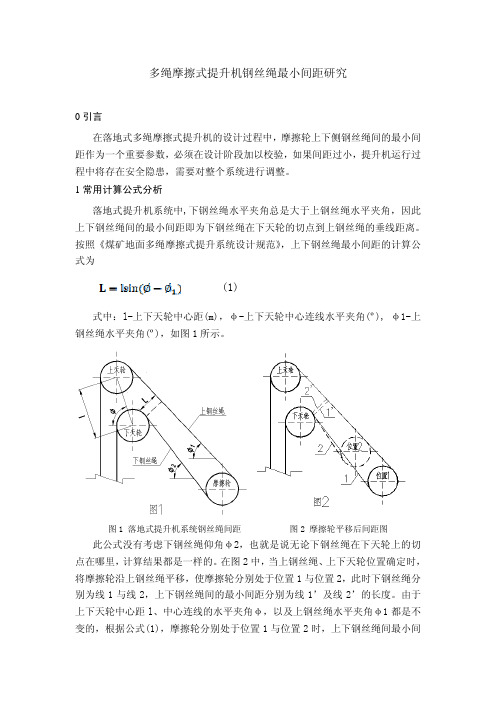

多绳摩擦式提升机钢丝绳最小间距研究0引言在落地式多绳摩擦式提升机的设计过程中,摩擦轮上下侧钢丝绳间的最小间距作为一个重要参数,必须在设计阶段加以校验,如果间距过小,提升机运行过程中将存在安全隐患,需要对整个系统进行调整。

1常用计算公式分析落地式提升机系统中,下钢丝绳水平夹角总是大于上钢丝绳水平夹角,因此上下钢丝绳间的最小间距即为下钢丝绳在下天轮的切点到上钢丝绳的垂线距离。

按照《煤矿地面多绳摩擦式提升系统设计规范》,上下钢丝绳最小间距的计算公式为(1)式中:l-上下天轮中心距(m),φ-上下天轮中心连线水平夹角(º), φ1-上钢丝绳水平夹角(º),如图1所示。

图1 落地式提升机系统钢丝绳间距 图2 摩擦轮平移后间距图 此公式没有考虑下钢丝绳仰角φ2,也就是说无论下钢丝绳在下天轮上的切点在哪里,计算结果都是一样的。

在图2中,当上钢丝绳、上下天轮位置确定时,将摩擦轮沿上钢丝绳平移,使摩擦轮分别处于位置1与位置2,此时下钢丝绳分别为线1与线2,上下钢丝绳间的最小间距分别为线1’及线2’的长度。

由于上下天轮中心距l、中心连线的水平夹角φ,以及上钢丝绳水平夹角φ1都是不变的,根据公式(1),摩擦轮分别处于位置1与位置2时,上下钢丝绳间最小间距也是相同的。

但从图2上可以看出,线1’与线2’的长度明显不一致,公式(1)为工程计算近似公式。

2推导精确计算公式随着近几年矿井提升机向大型化、现代化发展,滚筒、天轮直径与井架高度在不断加大,5米直径的提升机也屡见不鲜,设计中遇到的各种问题也愈加复杂。

为了更加准确的计算提升系统中上下钢丝绳间的最小间距,保证提升系统运行安全,笔者推导了精确的计算公式如下:如图3所示,假设摩擦轮的圆心为O点,上下钢丝绳在摩擦轮上的切点分别为A点、B点,上钢丝绳在上天轮上的切点为C点,下钢丝绳在下天轮上的切点为D点。

以D为起点做AC的垂线,垂足为E点,根据前面的论述,DE的长度即为上下钢丝绳间的最小距离。

第九章 多绳摩擦提升设备的选型计算

(9-23) (9-24)

Fj Qz z G G0 np H H t n1qH H g

' k

式(9-23)及(9-24)系按提升容器重载、停止在井底的停车点位置上列出的 计算式,这适用于等重尾绳及轻尾绳的提升系统 ( 对于重尾绳的提升系统, 若重力差不超过3%的系统也适用)。

5. 验算钢丝绳的安全系数

• 箕斗提升:

nQq ma g Q Qz npH c

nQq ma g Q z G G0 npH c

(9-16)

• 罐笼提升:

(9-17)

说明:由于还要对多绳摩擦提升的防滑性能进行验算,当防滑条 件不能满足时,还需要增加提升容器的重量(加配重)以满足防滑 的要求,在这种情况下,由于提升容器重量的增加,应根据增加 配重后的容器自重,对提升钢丝绳的安全系数重新校验。

四、多绳摩擦式提升机的选择

(一) 主导轮直径D

根据《煤矿安全规程》的规定:摩擦轮式提升机的主导轮直径 D与 提升钢丝绳直径d之比应符合下列要求:

无导向轮时, 有导向轮时, D/d ≥ 80 D/d ≥100 (9-21) (9-22)

(二) 钢丝绳作用在主导轮上的最大静张力 Fj

• • 箕斗提升时, 罐笼提升时,

(9-25)

罐笼提升时,

简化为

(9-26)

对于等重尾绳的提升系统,由于 np = n1q 的关系,故可以相应地

箕斗提升时, Fj Qz Q np H k' H t H H g

罐笼提升时,

' Qz Q n1q H k H t H H g ,

10、多绳摩擦提升机设计计算防滑验算

主减速度不是安全制动时的减速度

安全制动减速度在下放货载时既要大于1.5米/ 又要小于防滑极限减速度。

计算下放货载进行安全制动的防滑极限减速度,各值计算与下放货载减速度计算值同,但

比较制动减速度是否既大于1.5米/ 又小于防滑极限减速度。

主减速度不是安全制动时的减速度

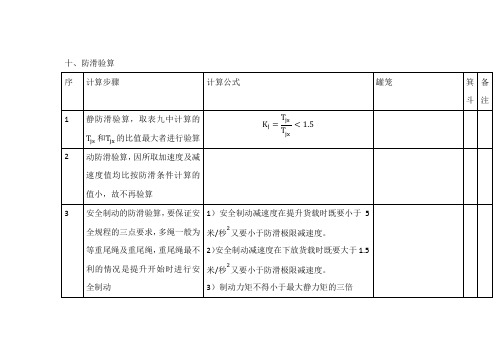

十、防滑验算

序号

计算步骤

计算公式

罐笼

箕斗

备注

1

静防滑验算,取表九中计算的

2

动防滑验算,因所取加速度及减速度值均比按防滑条件计算的值小,故不再验算

3

安全制动的防滑验算,要保证安全规程的三点要求,多绳一般为等重尾绳及重尾绳,重尾绳最不利的情况是提升开始时进行安全制动

1)安全制动减速度在提升货载时既要小于5米/ 又要小于防滑极限减速度。

制动力矩不得小于最大静力矩的三倍

计算提升货载时防滑允许的安全制动力矩

Q为

计算下放货载时防滑允许的安全制动力矩

Q为

计算提升系统的最大静力矩

安全制动力矩是否大于等于最大静力矩的三倍

2)安全制动减速度在下放货载时既要大于1.5米/ 又要小于防滑极限减速度。

3)制动力矩不得小于最大静力矩的三倍

速度。

计算提升开始时进行安全制动的防滑极限减速度,各值计算与提升开始时加速度计算值同,但公式用减速度的公式, 计算时,为使 的因子 的

摩擦式提升机计算

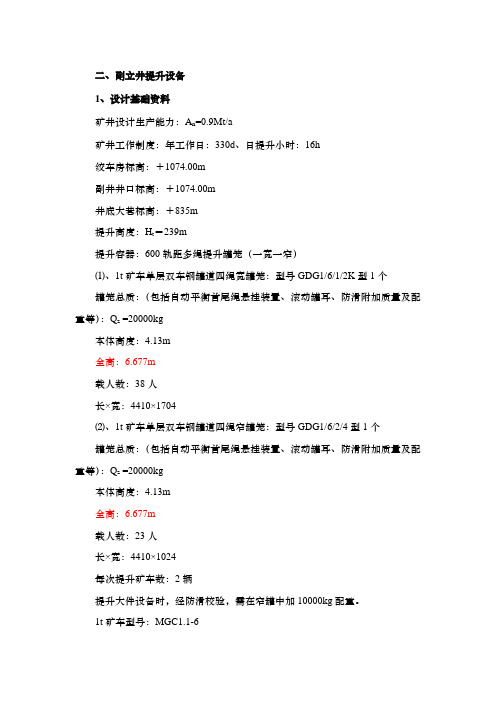

二、副立井提升设备1、设计基础资料矿井设计生产能力:A n=0.9Mt/a矿井工作制度:年工作日:330d、日提升小时:16h绞车房标高:+1074.00m副井井口标高:+1074.00m井底大巷标高:+835m提升高度:H t=239m提升容器:600轨距多绳提升罐笼(一宽一窄)⑴、1t矿车单层双车钢罐道四绳宽罐笼:型号GDG1/6/1/2K型1个罐笼总质:(包括自动平衡首尾绳悬挂装置、滚动罐耳、防滑附加质量及配重等):Q z =20000kg本体高度:4.13m全高:6.677m载人数:38人长×宽:4410×1704⑵、1t矿车单层双车钢罐道四绳窄罐笼:型号GDG1/6/2/4型1个罐笼总质:(包括自动平衡首尾绳悬挂装置、滚动罐耳、防滑附加质量及配重等):Q z =20000kg本体高度:4.13m全高:6.677m载人数:23人长×宽:4410×1024每次提升矿车数:2辆提升大件设备时,经防滑校验,需在窄罐中加10000kg配重。

1t矿车型号:MGC1.1-6载荷(矸石)质量:1800kg自重:610kg5、最大件质量(采煤机、掘进机最大不可拆卸件):18000kg,运送大件平板车质量:1800kg,工作面液压支架整体下放为13000kg。

6、两罐笼提升中心线间距:1.802m7、提升内容升降人员、矸石、设备材料,升降最大件时,对侧配重10000kg,升降工作面液压支架时,对侧配重5000kg(4辆重矿车)。

8、最大班提升量下井工人:99人;矸石:50t(按出煤量的5%计算);雷管、炸药:3车;料石、水泥、砂子:30t,设备、材料、坑木:25车;保健车:2次;其它:10次服务年限:整个矿井可采期12.4a。

2、副立井提升设备方案选择兼并重组整合后矿井设计生产能力900kt/a,采用斜井-立井开拓方式,在工业场地设副立井。

根据矿井副立井井筒特征和提升能力,设计采用多绳摩擦轮式提升机。

摩擦式提升机

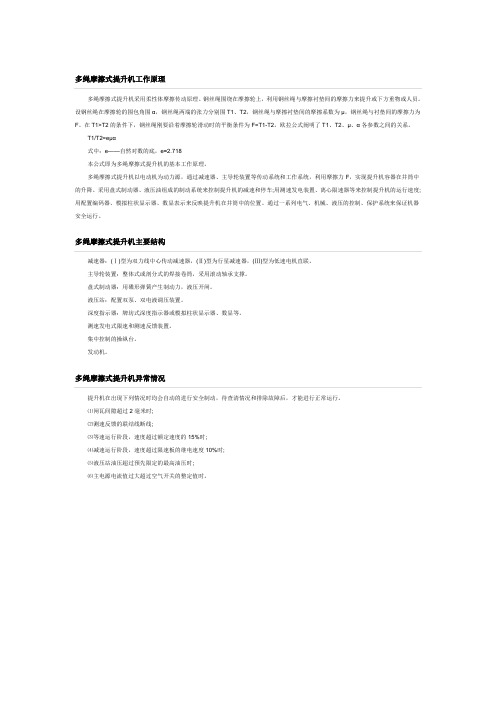

多绳摩擦式提升机采用柔性体摩擦传动原理。

钢丝绳围绕在摩擦轮上,利用钢丝绳与摩擦衬垫间的摩擦力来提升或下方重物或人员。

设钢丝绳在摩擦轮的围包角围α,钢丝绳两端的张力分别围T1、T2,钢丝绳与摩擦衬垫间的摩擦系数为μ,钢丝绳与衬垫间的摩擦力为F。

在T1>T2的条件下,钢丝绳刚要沿着摩擦轮滑动时的平衡条件为F=T1-T2。

欧拉公式阐明了T1、T2、μ、α各参数之间的关系。

T1/T2=eμα式中:e——自然对数的底,e≈2.718本公式即为多绳摩擦式提升机的基本工作原理。

多绳摩擦式提升机以电动机为动力源,通过减速器、主导轮装置等传动系统和工作系统,利用摩擦力F,实现提升机容器在井筒中的升降。

采用盘式制动器、液压油组成的制动系统来控制提升机的减速和停车;用测速发电装置、离心限速器等来控制提升机的运行速度;用配置编码器、模拟柱状显示器、数显表示来反映提升机在井筒中的位置。

通过一系列电气、机械、液压的控制、保护系统来保证机器安全运行。

减速器:(Ⅰ)型为双力线中心传动减速器,(Ⅱ)型为行星减速器,(Ⅲ)型为低速电机直联。

主导轮装置:整体式或剖分式的焊接卷筒,采用滚动轴承支撑。

盘式制动器:用碟形弹簧产生制动力,液压开闸。

液压站:配置双泵、双电液调压装置。

深度指示器:牌坊式深度指示器或模拟柱状显示器、数显等。

测速发电式限速和测速反馈装置。

集中控制的操纵台。

发动机。

提升机在出现下列情况时均会自动的进行安全制动,待查清情况和排除故障后,才能进行正常运行。

⑴闸瓦间隙超过2毫米时;⑵测速反馈的联结线断线;⑶等速运行阶段,速度超过额定速度的15%时;⑷减速运行阶段,速度超过限速板的继电速度10%时;⑸液压站油压超过预先限定的最高油压时;⑹主电源电流值过大超过空气开关的整定值时。

多绳摩擦式提升机防滑系数验算

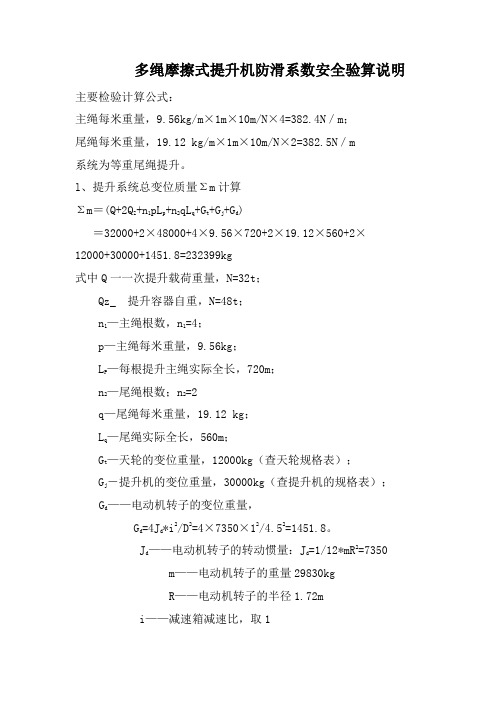

多绳摩擦式提升机防滑系数安全验算说明主要检验计算公式:主绳每米重量,9.56kg/m×1m×10m/N×4=382.4N/m;尾绳每米重量,19.12 kg/m×1m×10m/N×2=382.5N/m系统为等重尾绳提升。

l、提升系统总变位质量Σm计算Σm=(Q+2Q Z+n1pL p+n2qL q+G t+G j+G d)=32000+2×48000+4×9.56×720+2×19.12×560+2×12000+30000+1451.8=232399kg式中Q一一次提升载荷重量,N=32t;Qz_ 提升容器自重,N=48t;n1—主绳根数,n1=4;p—主绳每米重量,9.56kg;L P—每根提升主绳实际全长,720m;n2—尾绳根数;n2=2q—尾绳每米重量,19.12 kg;L q—尾绳实际全长,560m;G t—天轮的变位重量,12000kg(查天轮规格表);G j-提升机的变位重量,30000kg(查提升机的规格表);G d——电动机转子的变位重量,G d=4J d*i2/D2=4×7350×12/4.52=1451.8。

J d——电动机转子的转动惯量:J d=1/12*mR2=7350m——电动机转子的重量29830kgR——电动机转子的半径1.72mi——减速箱减速比,取1D——滚筒直径,4.5m2、提升机强度验算2.l最大静张力验算(1)根据矿井实际提升情况计算最大静张力F jmF jm= (Q+Qz) +( n1pL p+n2qL q)/1000=320+480+(382.4×500+382.4×50)/1000=1010KN(2)验算F jm≤[F jm]其中[F jm]----提升机设计许用最大静张力(查提升机规格表),980kN。

3、多绳摩擦提升机设计计算选择提升机

速度

取下限 H 600 米时 取上限

接近的提升机,标准速度, 但必须符合安全规程的下 列规定,竖井提升货载时, 最大速度不得超过 V 0.8√H, 竖井提升人员

时最大速度不得超过表 2-1 主导轮直径 D 导向轮直径D 根据上述 钢丝绳最大静张力T 计算初选 5 提升机型 提升机(主导轮和减速机)变位重量G 号 导向轮变位重量G 减速机速比 i 钢丝绳最大静张力差∆T

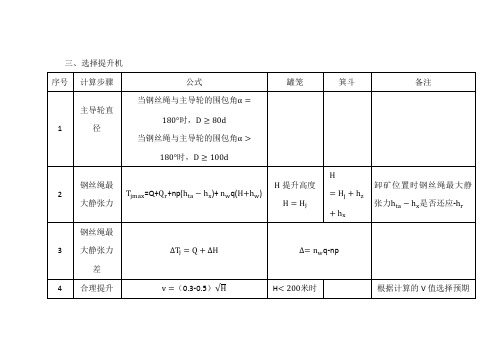

三、选择提升机 序号 计算步骤 主导轮直 1 径 180°时,D 80d 当钢丝绳与主导轮的围包角α 180°时,D 钢丝绳最 2 大静张力 钢丝绳最 3 大静张力 差 4 合理提升 v (0.3-0.5)√H H 200米时 根据计算的 V 值选择预期 ∆T Q ∆H ∆ n q-np 100d H T =Q+Q +np(h h )+ n q(H h ) H 提升高度 H H H h h 卸矿位置时钢丝绳最大静 张力h h 是否还应-h 公式 当钢丝绳与主导轮的围包角α 罐笼 箕斗 备注

配套电动机的同步转速n 提升速度V 减速机允许之最大输出力矩M 衬垫允许比压 q ,对塑料一般取 q 20 公斤/厘米

对皮革和运输胶带衬垫一般取 q 20 公斤些

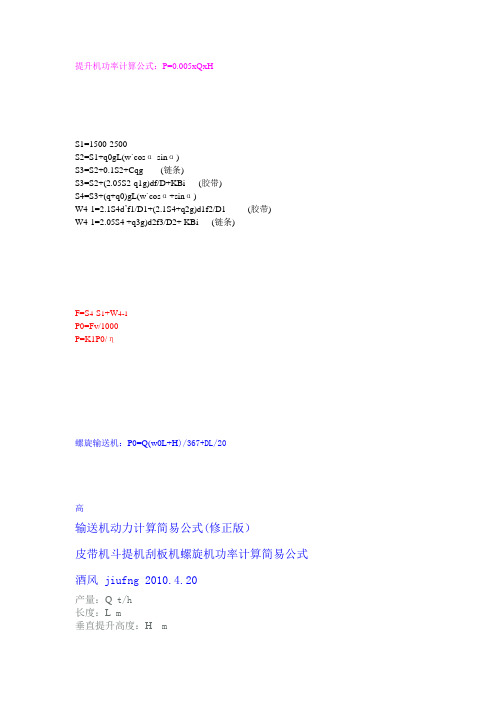

提升机(螺旋机)功率计算公式

提升机功率计算公式:P=0.005xQxHS1=1500-2500S2=S1+q0gL(w`cosα-sinα)S3=S2+0.1S2+Cqg (链条)S3=S2+(2.05S2-q1g)df/D+KBi (胶带)S4=S3+(q+q0)gL(w`cosα+sinα)W4-1=2.1S4d’f1/D1+(2.1S4+q2g)d1f2/D1 (胶带)W4-1=2.05S4 +q3g)d2f3/D2+ KBi (链条)F=S4-S1+W4-1P0=Fv/1000P=K1P0/η螺旋输送机:P0=Q(w0L+H)/367+DL/20高输送机动力计算简易公式(修正版)皮带机斗提机刮板机螺旋机功率计算简易公式酒风 jiufng 2010.4.20产量:Q t/h长度:L m垂直提升高度:H m电机功率:N kW1、刮板机N=0.003QL+0.004QH+1.52、提升机N=0.005QH+1.53、螺旋机N=0.01QL+0.004QH+1.54、皮带机N=(0.00025~0.0006)QL+0.0032QH+(1.5~3)1、以上L为输送机总长,不是投影长度。

垂直部分的长度也要计入在内。

2、以上公式用来粗略估算,预算报价,也可用于不很重要的场合进行生产选型。

对于刮板机和提升机,该公式已经非常精准,不需要再按照手册之类的进行额外复杂的计算。

对于要求负载启动的场合需额外计算。

3、当计算结果在临界点附近时,要根据工况、可靠性要求及物料性质适当的调节选取范围。

对于刮板机、螺旋机来说,输送流动性好的摩擦系数小的物料取低值,反之取高值。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。

如果是长料斗一段长度内有压力则需要加大动力,具体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个电机储备系数(1.2/367)。

摩擦式提升机电耗计算

金洲主井提升机电耗计算一、基本数据井口标高:+87.6m施工中段:-785m,-1145m井架高度: 33.5m(上天轮高度)钢丝绳悬垂高度:1300m最大提升高度:1235m最大件重量:8700kg最多施工人数:14人(80kg/人)罐笼自重:13000kg平衡锤自重:17000kg平板车重量:200kg大件平均重量:6t(-785m、-1455m各10台,每次可下1台)配电柜平均重量:0.49t(-785m28台,-1145m26台,每次可下5台)首绳:型号:6V×34+FC-φ36-1770-镀锌(SS/ZZ各两根),每米绳重p s=5.25kg/m;尾绳:型号:18×7+FC-φ42-1570(SZ两根、ZS一根),每米绳重q s=6.88kg/m;二、提升速度图计算罐笼提升按两中段双速三阶段速度图进行计算:-1145m中段提升高度: H=1232m-785m中段提升高度: H’=872m提物时最大提升速度 v max=11.5m/s提人及下大件速度 v p=6.5m/s提升加速度 a1 =0.6m/s2提物加速运行时间 t1=19.2s提物加速运行距离 h1=110.6m提人加速运行时间 t1p=10.8s提人加速运行距离 h1p=35m提升减速度,减速运行时间,减速运行距离同上提物至-1145m等速运行距离 h2=1010.8m提物至-785m等速运行距离 h2’=650.8m提人至-1145m等速运行距离 h2p =1197m提人至-785m等速运行距离 h2p’=837m提物至-1145m等速运行时间 t2=88.0s提人至-1145m等速运行时间 t2p=184.2s提物至-785m等速运行时间 t2’=56.7s提人至-785m等速运行时间 t2p’=128.8s三、静张力计算1、罐笼在井口时:罐笼侧:首绳长约30m:5.25*30*4=630kg,(26843kg)尾绳长约1270m:6.88*1270*3=26213kg;平衡锤侧:首绳长约1270m:5.25*1270*4=26670kg,(27289kg)尾绳长约30m:6.88*30*3=619kg。

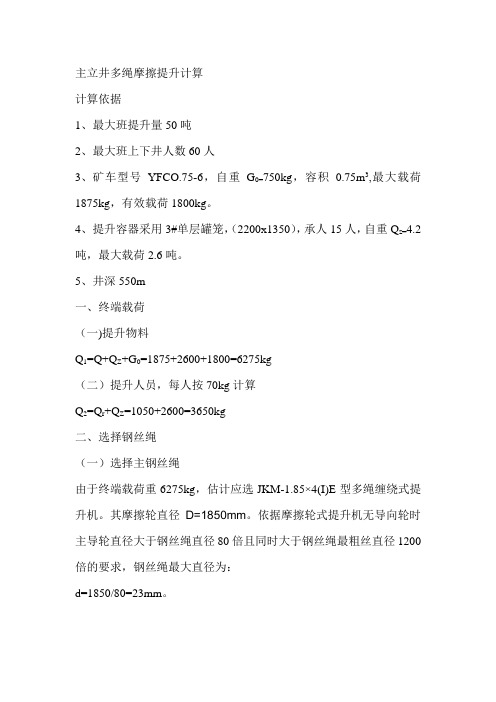

主立井多绳摩擦提升计算

主立井多绳摩擦提升计算计算依据1、最大班提升量50吨2、最大班上下井人数60人3、矿车型号YFCO.75-6,自重G0=750kg,容积0.75m3,最大载荷1875kg,有效载荷1800kg。

4、提升容器采用3#单层罐笼,(2200x1350),承人15人,自重Q z=4.2吨,最大载荷2.6吨。

5、井深550m一、终端载荷(一)提升物料Q1=Q+Q Z+G0=1875+2600+1800=6275kg(二)提升人员,每人按70kg计算Q2=Q r+Q Z=1050+2600=3650kg二、选择钢丝绳(一)选择主钢丝绳由于终端载荷重6275kg,估计应选JKM-1.85×4(I)E型多绳缠绕式提升机。

其摩擦轮直径D=1850mm。

依据摩擦轮式提升机无导向轮时主导轮直径大于钢丝绳直径80倍且同时大于钢丝绳最粗丝直径1200倍的要求,钢丝绳最大直径为:d=1850/80=23mm。

首绳选取4根,其中半数左捻,半数右捻,选用6V×19(a)+Fc-φ18-1570型(镀锌三角形股),直径18mm,单重P=1.21kg/m,钢丝绳最小破断拉力Qs=168KN,钢丝绳公称抗拉强度σ=1570MPa。

(二)选择尾绳尾绳选取2根,选用6×19+Fc-φ24-1570型普通圆股钢丝绳,直径24mm,单重P=2.12kg/m,钢丝绳最小破断拉力Qs=298KN,钢丝绳公称抗拉强度σ=1570MPa。

同时用圆尾绳旋转连接器做悬挂装置,克服圆股钢丝绳在使用过程中旋转的问题。

三、选择提升机(一)摩擦轮直径D已预选,D=1850mm。

(二)最大静张力F j计算以重车、罐笼在井口位置计算F j=Q1+4pH j+2q(H+H h)=6275+4×1.21×20+2×2.12(550+20)=8788.6(kg)8788.6×9.8/1000=86kN式中:F j 最大静张力Q1 终端载荷6275kgp 主绳每米重量1.21kg/mq 尾绳每米重量2.12kg/mH j 井塔高度H 提升高度,即井深550m;H h 井底轨面至尾绳环高度20m;依据摩擦轮式提升机无导向轮时主导轮直径大于钢丝绳直径80倍且同时大于最大钢丝直径1200倍的要求,选用JKM-1.85×4(I)E井塔式提升机,主导轮直径为1.85m,钢丝绳最大静张力210KN,最大静张力差为60KN,最大提升速度10m/s。

提升机选择计算

—最大提升速度,m30—提升钢丝绳试验长度,m—提升机卷筒名义直径,m—提升钢丝绳绳圈间隙,取2-3mm3—摩擦圈数—提升机卷筒宽,mmB>时可绕n层,在建设时期当井深≤400m时,n=2井井深>400m时,n=3,必须符合《煤矿安全规程》有关规定错绳圈,一般=2~4—提升机强度要求允许的钢丝绳最大静张力,N—提升机主轴强度要求允许的钢丝绳最大静张力差,N—提升物料荷重,N—提升容器荷重,N—钢丝绳线分布力,N/m=9.81—每米钢丝绳标准质量,kg /mP—电动机功率,kNL0—钢丝绳最大斜长,m—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.015(滑动轴承)—钢丝绳移动时阻力系数,=0.15~0.2—井筒倾斜角立井提升:斜井提升:—动力系数:吊桶提升时,=1.05罐笼提升时,=1.3—提升机最大速度,m/s—矿车阻力系数,=1.15~1.2—电动机功率备用系数,=1.2—传动效率,一级减速=0.92二级减速=0.85其余符号同前VT=式中K—提升不均匀系数,K=1.15~1.25Azh—抓岩机最大生产能力;多台抓岩机时为总生产能力(松散体积)m3/h0.9—吊桶装满系数T1—提升一次的循环时间,s,Tzh/sTzh=为了充分发挥提升机的能力,Tzh≥T1Vj=式中K—提升不均匀系数,K=1.250.85—箕斗装满系数Ag—掘进每一循环的小时出矸量m3/h—一次提升循环时间,ST1=2T1=式中—箕斗提升最大速度,m/s。

《煤矿安全规程》规定,当箕斗提升物料时,≤7,当铺固定道床,并采用等于或大于38kg/ m的钢轨道时,≤9。

—箕斗在卸载轨内运行速度,m/s;=1.0~1.5—卸载曲轨长度,m;一般选=6~8a—箕斗提升加减速度,m/s2;=0.5~0.7L—提升最终斜长,m—箕斗装矸、卸载休止时间,s;当用耙斗装岩机时=100~300sQ=9.81Q=9.81—标准吊桶容积,m3—矿车容积,m3 —岩石松散容积,kg/ m3—岩石松散系数,取1.8~2.0—水容重,kg/ m3 —临时罐笼所容纳矿车数—装满系数,取0.9—钢丝绳钢丝的极限抗拉强度,1470~1870Mpa—钢丝绳的安全系数提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9 ≥Ps—每米钢丝绳标准重量,kg/ m≥—所选钢丝绳所有钢丝破断力总和,N—箕斗容积,m3—矿车容积,m3—矿车装满系数,= 0.8~0.9—岩石松散容重,k g / m30.85—箕斗装满系数—每次提升矿车数目—钢丝绳最大斜长,m—钢丝绳钢丝的极限抗拉强度,取=1570 Mpa—井筒倾斜角—安全系数,提人员时≥9提物料时≥6.5提人与物时:提物时≥7.5提人时≥9—矿车或箕斗运行阻力系数箕斗提升:=0.01矿车提升:=0.01(滚动轴承)=0.0 15(滑动轴承)—钢丝绳移动时阻力系数,= 0.15~0.2≥Ps—每米钢丝绳标准重量,kg/ m ≥—所选钢丝绳所有钢丝—悬吊设备荷重,N—悬吊同一设备的钢丝绳数—钢丝绳钢丝的极限抗拉强度,Mpa—钢丝绳的安全系数,根据《煤矿安全规程》:悬吊、吊盘、水泵、抓岩机时≥6;提升安全梯的悬吊钢丝绳的安全系数≥9;悬吊风筒、风管、水管、注浆管、靠臂式抓岩机和拉紧装置的钢丝绳安全系数≥5;用于悬吊吊罐的钢丝绳安全系数≥13≥Ps —每米钢丝绳标准重量,kg/ m—选定钢丝绳的所有≥—第个掘进工作面实际需要的风量,m3/mi n—第个掘进工作面的瓦斯绝对涌出量m3/m in—第个掘进工作面的通风系数,主要包括瓦斯涌出不均衡和备用风量等因素,应根据实际考察的结果确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、副立井提升设备1、设计基础资料矿井设计生产能力:A n=0.9Mt/a矿井工作制度:年工作日:330d、日提升小时:16h绞车房标高:+1074.00m副井井口标高:+1074.00m井底大巷标高:+835m提升高度:H t=239m提升容器:600轨距多绳提升罐笼(一宽一窄)⑴、1t矿车单层双车钢罐道四绳宽罐笼:型号GDG1/6/1/2K型1个罐笼总质:(包括自动平衡首尾绳悬挂装置、滚动罐耳、防滑附加质量及配重等):Q z =20000kg本体高度:4.13m全高:6.677m载人数:38人长×宽:4410×1704⑵、1t矿车单层双车钢罐道四绳窄罐笼:型号GDG1/6/2/4型1个罐笼总质:(包括自动平衡首尾绳悬挂装置、滚动罐耳、防滑附加质量及配重等):Q z =20000kg本体高度:4.13m全高:6.677m载人数:23人长×宽:4410×1024每次提升矿车数:2辆提升大件设备时,经防滑校验,需在窄罐中加10000kg配重。

1t矿车型号:MGC1.1-6载荷(矸石)质量:1800kg自重:610kg5、最大件质量(采煤机、掘进机最大不可拆卸件):18000kg,运送大件平板车质量:1800kg,工作面液压支架整体下放为13000kg。

6、两罐笼提升中心线间距:1.802m7、提升内容升降人员、矸石、设备材料,升降最大件时,对侧配重10000kg,升降工作面液压支架时,对侧配重5000kg(4辆重矿车)。

8、最大班提升量下井工人:99人;矸石:50t(按出煤量的5%计算);雷管、炸药:3车;料石、水泥、砂子:30t,设备、材料、坑木:25车;保健车:2次;其它:10次服务年限:整个矿井可采期12.4a。

2、副立井提升设备方案选择兼并重组整合后矿井设计生产能力900kt/a,采用斜井-立井开拓方式,在工业场地设副立井。

根据矿井副立井井筒特征和提升能力,设计采用多绳摩擦轮式提升机。

多绳摩擦轮式提升系统分为井塔式和落地式两种,采用井塔式的优点是设备综合投资较少、井塔占地面积小、工业场地布置相对容易,缺点是井塔基础及结构形式复杂、施工困难且费用大、施工占用井口的时间较长,影响建井工期,设备起吊安装困难,需设电梯和电动超卷扬起重机。

采用落地式多绳摩擦式提升机提升的缺点是井架消耗的钢材量较大、设备投资较高、占地面积大、工业场地布置相对较难、每日的天轮例行检查需上井架、井架的日常防腐费用高。

但考虑到井架基础简单、施工工期短,井筒装备的施工的提升机房施工及设备安装调试可以平行交叉作业、占用井口时间短,缩短了建井工期,其经济效益甚佳,因此副立井采用落地式多绳摩擦轮式提升机提升系统。

3、副立井提升设备的计算副立井主要担负矿井矸石、材料、设备、液压支架和人员的升降任务。

提升高度239m ,混凝土支护,净直径7.0 m ,净断面积38.47m 2,副井提升设备选用JKMD —3.5×4(Ⅲ)型四绳落地式摩擦轮提升机,配低速直联悬挂式电动机(850kW ,30r/min ),提升容器选用1t 矿车单层二车钢罐道四绳宽罐笼和1t 矿车单层二车钢罐道四绳窄罐笼,最大提升速度V max =5.5m/s ,主绳型号:38ZBB6V×37S+FC1670ZZ(SS)-866-585型四根。

尾绳型号:170×28ZAAPD8×4×14-1470型扁尾绳二根。

副立井提升设备的计算按最不利升降采煤机最大不可拆卸件时进行计算和防滑校验。

1)、校验现钢丝绳安全系数 ①经济提升速度:s m H V t m /2.64.0==',初取最大提升速度取V max =5.5 m/s②钢丝绳的选择:⑴绳端荷重,由Q d = Q+Q z ,得: 专提矸:Q d 矸=24820kg 提大件:Q d 大=39800kg专提人:Q d 人=23230kg(要求单层乘人,大罐最多乘人38人,最不利因素为轻载侧空罐,每人按85kg 计算)⑵钢丝绳悬垂长度: H c =H h +H t +H k ′=286.0m式中:H h ——尾绳环高度H h =H g +0.5+2S =12.6m ,取H h =13m ,取根据提升最大速度,取过卷高度H g =6m 。

H k ′——卸载点距天轮中心的高度H k ′=H r +H g +H e +H zx +H f ,取H k ′=34.1m ⑶钢丝绳单位长度重量:P k ′≥)H -m /1.1(4Q c dσ=5.71kg/m式中:σ——钢丝绳的公称抗拉强度,16700kg/mm 2m ——规程允许的钢丝绳安全系数, 升降物料时m≥8.2-0.0005H c =8.06 升降人员时m≥9.2-0.0005H c =9.068尾绳每米重量P 1: m kg P P /7.114n1=≥⑷主绳选择38ZBB6V×37S+FC1670ZZ(SS)-866-585钢丝绳四根(左、右捻各半),参数见表7-1.2-1。

⑸尾绳选择170×28ZAAPD8×4×14-1370扁尾绳二根。

其主要技术特征参数见表7-1.2-2。

⑹系统不平衡重量计算 △=2q k -4p k =0.4kg/m△/4 p k =1.7%<3%,可看作等重提升系统,并按此原则计算力矩。

表7-1.2-1 提升主钢丝绳参数表表7-1.2-2 提升尾绳参数表⑺安全系数校验: 安全系数:ck d sH P Q Q m +=提矸时:m=13.2>8.06 提大件时:m=8.95>8.06提人时:m=13.9<9.06钢丝绳满足要求。

2)、提升机验算①主导轮直径规程要求:主导轮直径/丝绳直径:≥90,主导轮直径/大钢丝直径:≥1200D g=3500mm>90d k=3420mmD g=3500mm>1200δ=2880mm②提升设备选型计算及校验根据副立井提升能力的要求和提升容器,初选JKMD-3.5×4(Ⅲ)型落地式四绳摩擦轮矿井提升机,提升设备主要技术参数见表7-1.2-3。

表7-1.2-3副立井提升机技术参数最大静张力:专提矸:重侧:F1j矸=Q d矸+4p k H C=309.1kN<570kN轻侧:F2j矸=Q Z+4p k H C=273.8kN<570kN(轻侧须装2辆空矿车)最大静张力差:F C矸=35.3kN<140kN专提大件:重侧:F1j大=Q d在+4p k H C=456.1kN<570kN轻侧:F2j大=Q Z+4p k H C=279.5kN<570kN(加1辆运送平板车)最大静张力差:F C大=176.6kN为了对防滑有利,下大件时轻侧加配重,所加配重根据防滑验算取值为100kN(约10t),加配重后:最大静张力差:F C大=78.5kN<140kN最大静张力差在升降大件的状态时,当大件出罐笼后,此时静张力差为极限最大静张力差10+1.8=11.8t ,即115.8kN <140kN 。

下放18t 最大件时,对侧需配10t 配重;下放工作面液压支架时,对侧需配2辆矸石重车。

操作时,先装配重,后装大件,卸车时,先卸大件,后卸配重专提人:重侧:F 1j 人=Q d 人+4p k H C =294.0kN <570kN轻侧:F 2j 人=Q Z +4p k H C =262.4kN <570kN(轻侧为空罐) 最大静张力差:F C 人=31.7kN <140kN专提配重:重侧:F 1j 配=Q d 配+4p k H C =360.0kN <570kN轻侧:F 2j 配=Q d 矸+4p k H C =309.1kN <570kN(轻侧须装2车矸石) 最大静张力差:F C 矸=50.8kN <140kN绳衬比压验算:P b =(F 1j + F 2j )/4D g d k 提矸时:P b =1.10<2MPa提大件时(加配重):P b =1.57<2MPa 提人时:P b =1.05<2MPa 提配重:P b =1.25<2MPa提升钢丝绳作用在天轮上的最大静张力: 提矸时:F=nQ s /m=506.4kN >309.1N 提大件时:F=nQ s /m=506.4kN >456.1kN 提人时:F=nQ s /m=450.5kN >294.0kN 提配重:F=nQ s /m=506.4kN >360.0N 可见,提升机及钢丝绳满足要求。

3) 、电动机的预选:ρη102maxV Q K N s ⋅⋅=式中:K ——矿井提升阻力系数,罐笼提升取1.2 ρ——动负荷影响系数, 罐笼提升取1.3~1.4 η——传动效率,直联传动取0.92 提大件时:N s =760.1kW选用额定功率Ne=850kW 的低速悬挂式直流电动机,额定电压Ue=660V 或770V ,转动惯量J=8682kg·m 2,额定转速n=30r/min ,λ=2,电动机的变位重量:G d =2m D i J 4⎪⎪⎭⎫⎝⎛=2835kg提升机实际运行最大速度:s m in D V dg /5.560max ==π确定电动机的额定功率、额定力矩和最大力矩等主要参数,附主电动机参数表,见表7-1.2-4。

表7-1.2-4 主电动机参数表4)、提升系统运动学 ①井架高度下天轮中心高度:H j1≥H r + H g +0.75R t + 5=23.889m ,取H j1=25m 上天轮中心高度:取H j2= H j1+5.5=30.5m井架中心至提升滚筒轴心线距离:L s =0.6H j2+D g =21.8m ,取L s =22m 。

钢丝绳弦长计算: 上弦长m C H R SL L j t s 3.36)()2(2221=-+-+= 式中:C ——滚筒中心与井口水平的高差,1.05 下弦长m C H D S L L j t s 2.29)()(2122=-+-+= 钢丝绳的仰角计算: 上绳仰角:=-+-=-221211tj D S L CH tgβ54°18′51″下绳仰角:=++-+-=--1gt 111122sin 22L D D D S L C H tgt j β56.6°=56°34′45″钢丝绳围抱角:α= 180°+β2 –β1=182.3° ;e uα= 2.214 ②提升运动学计算采用五阶段速度图,a 1= a 3=0.6 m/s 2,a 5=0.5m/s 2,爬行速度v 4=0.5m/s ,h 4=3 m ,V max =5.5m/s ,提升过程中各阶段的行程和时间见表7-1.2-5。