KR预处理的工艺参数对铁水脱硫效果的影响 (1)

KR法铁水预处理脱硫的生产实践浅析

211管理及其他M anagement and otherKR 法铁水预处理脱硫的生产实践浅析张振杰(南京钢铁股份有限公司板材事业部第一炼钢厂,江苏 南京 210035)摘 要:硫对于大部分钢种危害程度较高的一种元素,并且其通常情况下是以硫化物的形式存在于钢中。

在实际的应用过程中倘若钢内的硫含量过高,将会对钢材的加工以及使用方面造成极大程度的影响,因此对展开铁水预处理脱硫的意义重大。

本文主要针对南钢KR 机械搅拌法改造后铁水预处理脱硫的生产实践进行了有效的分析。

关键词:机械搅拌法;铁水;脱硫;生产中图分类号:TF704.3 文献标识码:A 文章编号:11-5004(2020)22-0211-2 收稿日期:2020-11作者简介:张振杰,男,生于1982年,汉族,河北衡水人,本科,工程师,研究方向:钢铁冶炼及其相关。

近些年来,铁水预处理脱硫技术得到了相对较快的发展,至今已出现了多种不同类型的工艺处理方法,然而在具体的应用过程中经常使用广泛的有喷吹法以及KR 搅拌法。

KR 搅拌法在进行铁水预处理脱硫的生产实践过程中消耗相对喷吹法较小,同时在处理的过程中有所产渣量相对较少,反应速度快和效率高等优势。

1 方案选型现阶段,铁水脱硫的主要手段在具体生产过程中经常采用的有以KR 法未代表的机械搅拌法以及喷吹法。

该两种脱硫方法在具体实践过程中,均有一定的优势与特点,从而使其能够在炼钢业内得到相对较为广的应用。

关于KR 法脱硫工艺与喷吹法脱硫工艺主要特点的比较。

(1)关于KR 脱硫法工艺由于其在脱硫的过程中动力条件相对较为充分因此该工艺具有相对较高的脱硫率,同时其重现性与稳定性相对较高。

然而因为喷吹脱硫工艺在具体的实施过程中其角度方面的制约还有脱硫剂不能下沉等方面因素的影响,在脱硫的过程中存在一定的死角区域,从而一定程度上影响铁水动力学条件,且经常出现回硫的情况以及对于脱硫剂的消耗相对较大等不足之处,由于该因素的存在使得喷吹脱硫工艺在重现性与稳定性方面与KR 脱硫法存在一定的差距。

KR脱硫存在问题及对策

含 量 越低

,

脱 硫剂 消 耗 越 高

,

铁 水温度 越 高

。

脱 硫 剂 消 耗越 低

搅拌 头 质 量越 好

脱 硫剂 消 耗 越低

操作

人 员 操 作 水平 越 高

脱 硫 剂消 耗 越 低

原 中 冶 南 方设 计 的 脱 硫剂 消 耗 指 标 最 大 值 为 每 降 低

消 耗 量较 高

q

-

1

I

.

§

1

2

-

.

_

g

K6

j ■

.

0 0 0

-

|

1

| II ■

:

閑

;

I

o oo o

.

2 3 4 5 6

月份

图 2 0

1

1 3

年返 矿吨铁消 耗

存 在 问 题及 解 决 方法

:

.

2

1

生 产 节奏 不 均 衡

,

不 能很好 满 足 转 炉 对 铁 水 的 要 求

’

,

特别 是 双 炉 生 产或 冶 炼 品 种钢 时

’

,

矛盾 更加突 出

铁 水 到 达 转炉 时 间 不 均 衡

度 的 高 炉渣

,

铁水 少 的 时候 为 保 连 铸 浇 次 常有 不折罐 直接 进铁 现象

,

由 于 没 有扒 去 低 碱

,

操作熟 练 程度 不 断提 高

,

同 时 也暴 露

,

一

些问题

,

如 生 产节

,

奏 不 均衡

’

KR法铁水脱硫数值分析

KR法铁水脱硫数值分析本文运用计算机仿真技术对KR法铁水脱硫罐内铁水的流动进行了模拟,并得到了铁水液面的漩涡。

同时,模拟了搅拌头的侵蚀对搅拌效果的影响,得出了搅拌头半径、转速等参数对搅拌效果的一些基本规律。

标签:KR法;多相流模型;数值模拟随着市场对钢种的质量要求越来越高,许多钢厂在炼钢生产之前都采用铁水脱硫工艺对高炉铁水进行处理。

这不仅可以减轻高炉的负担、降低焦比、减少渣量和提高产量,也使得转炉不必为脱硫而采取大量渣量高碱度操作,提高了金属收得率和生产效率[1]。

目前,广泛应用的铁水脱硫工艺主要有KR机械搅拌法和喷吹法。

KR法脱硫虽然一次性投资稍大,但其极好的脱硫动力学条件得到许多钢厂的亲睐。

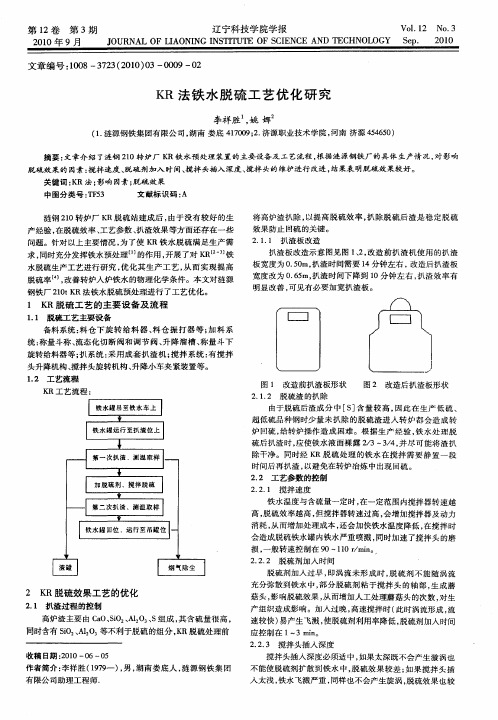

1建立模型1.1模型的几何尺寸及网格划分铁水罐和十字搅拌头几何尺寸参数如图1中所示。

另外,搅拌头的旋转速度按恒定的120r/min计算。

1.2数学模型1.2.1模型假设条件(1)不考虑温度对铁水物性参数及流动特性的影响;(2)铁水为不可压缩流;(3)不考虑铁水罐内铁水上面铁水渣对流动的影响。

1.2.2数学模型的建立本次数值模拟以铁水罐内铁水和铁水上部空气为研究对象,采用自编译程序对模型进行求解。

KR法脱硫是借助于搅拌头旋转产生的漩涡将脱硫剂卷入铁水中与铁水充分接触反应,达到脱硫目的。

由于多相流模型能很好的处理自由表面流动和分层流动,因此引入多相流模型对铁水液面的波动和漩涡进行模拟。

因此,本次研究所用到的数学模型主要有连续性方程、动量方程、及k-ε方程和多相流模型。

2结果分析2.1模型流场分析图2是图1中模型的计算结果,a图是z=1.8m处x-y平面上的速度矢量图。

从a图中可以看出,十字搅拌头带动罐内铁水按逆时针方向旋转,搅拌头半径范围内速度较大,沿径向速度逐渐减小。

b图是x=0截面上的流速矢量图,由于搅拌头的旋转,铁水沿切向旋转的同时,铁水还往径向流动,遇到铁水罐罐壁处流动受阻,铁水流股分成上、下两个不同方向的流动,并各自形成回流。

对KR法与喷吹法两种铁水脱硫工艺的探讨 阐述武钢二炼钢厂投产应用多年的铁水搅拌式脱硫

对KR法与喷吹法两种铁水脱硫工艺的探讨阐述武钢二炼钢厂投产应用多年的铁水搅拌式脱硫(KR法)装置的概况,简要介绍了国内几家采用喷吹法的应用情况,对两种铁水脱硫工艺进行了分析。

关键词:KR法喷吹法铁水脱硫工艺铁水脱硫是实现现代化炼钢厂优化生产工艺流程即:铁水预处理——顶底复合吹炼转炉——钢水炉外精炼——全连铸和热送热轧的工艺路线的重要环节。

特别是在钢铁市场面临市场激烈竞争的形势下,用户对产品质量,品种的要求不断提高。

硫作为一种有害元素(特殊要求钢种除外),不仅对最终产品的内在质量和机械性能具有显著的影响,而且也增加转炉冶炼的负担和铸坯产生热裂的危险性。

因此,许多炼钢厂即使生产普通碳素钢,也要求入炉铁的含硫量<0.020%。

又如德国某厂为我国北海油田酸性输气管生产的36×28.4mm的X65钢板,其平均含硫量为0.0008%(质量百分数,标准差为0.00015%。

这说明了铁水脱硫是生产纯净钢的需要,也是市场和企业发展的需要。

1 武钢二炼钢厂KR铁水脱硫装置概况武钢二炼钢厂KR铁水脱硫装置是70年代从新日铁株式会社引进的搅拌式铁水脱硫装置。

设备总重量为650t(不含铁水罐车及渣罐车),国外引进量为270t,占41.5%,其余为国内配套。

当时投资费用为1152万元,其中KR装置为780.86万元。

KR脱硫装置设计年处理量为47.5t,由于铁水进厂次数限制及运输线路的影响,年处理量较低,1990年实际处理量仅28.62万t。

1991年后,通过双罐脱硫改造及改进生产管理组织工作,使处理量逐年提高,到1998年脱硫处理量达到83.9万t,其它指标如脱硫剂耗量、耐材耗量及能耗等也逐年降低,作为脱硫装置的主要消耗部件——搅拌头的寿命已突破500次,单位铁水脱硫成本降为10.17元/t铁。

今年来,武钢二炼钢厂采用Cao+Mg作脱硫剂进行工业试验,也收到初步成效。

目前在国内,只有武钢二炼钢厂采用KR法进行铁水脱硫。

KR法与喷吹法在铁水预脱硫中应用的比较

水平、时间及温度等诸多因素影响,本文主要考虑的是纯镁喷吹法和 CaO 基 KR 法。一般 对铁水预处理的终点硫含量要求是不高于50ppm,工厂生产和实验研究结果表明,喷吹法 因其脱硫剂 Mg 的较强脱硫能力,KR 法由于其表现出色的动力学条件,在可以接受的时间 内(一般≤15min),它们都能达到预处理要求的目标值。国内各大钢厂的具体脱硫数据可见 表1。在喷吹法中,复合脱硫剂使用 CaO 比例越高,脱硫效果越差,使用纯镁时脱硫率最 高;KR 法使用 CaO 脱硫剂,脱硫率只是略低于喷吹纯镁。

铁水预处理脱硫分析

铁水预处理脱硫分析【摘要】铁水预处理是现代化炼钢厂的重要工序之一,其目的主要是降低铁水中的某些有害元素含量,为炼钢提供合格的铁水,而脱硫技术更是重中之重。

,采用铁水脱硫技术已成为钢铁企业质量水平的一个标志。

本文对铁水预处理脱硫技术及方法进行了阐述。

【关键词】铁水预处理脱硫剂的比较喷吹法1、铁水预处理发展概况西欧、日本早在20世纪60~70年代就在铁水脱硫预处理理论研究的基础上在工业上进行了应用。

国内武钢二炼钢1979年引进了日本新日铁的机械搅拌法(KR)铁水脱硫装置,北台,天钢,宣钢,冷水江,攀钢,酒钢等企业先后由国内自主开发了喷吹石灰、萤石的脱硫方法。

1985年宝钢一炼钢引进日本鱼雷罐车内喷吹石灰、萤石的脱硫装置。

武钢一炼钢开发的镁基混合喷吹工艺,1998年宝钢,鞍钢,包钢引进美国EMSⅡ公司镁基复合喷吹技术,本钢引进了霍戈文镁基复合喷吹法脱硫技术。

近几年我国铁水预处理有了强劲发展,随着钢产量从1996年1亿t发展到2004年的2.725亿t,近5年来全国共计建设了约80多套铁水脱硫预处理装置,处理能力近7000万t。

新建设的铁水脱硫预处理生产线使用的脱硫工艺主要有KR法和喷吹法,处理容器基本上为转炉铁水罐。

近几年来铁水脱硫预处理的发展还有以下特点:铁水脱硫每罐铁水容量从50t(石钢等)到300t(宝钢)不等。

脱硫剂主要为石灰和金属镁,既有以单独一种粉剂作脱硫剂的(如武钢一炼钢,邯钢三炼钢等),也有以一种粉剂为基础的复合粉剂作脱硫剂的(如包钢,梅钢等)。

以金属镁作脱硫剂得到了大力发展,使用镁及镁基脱硫剂的生产线占到了80以上)。

大部分为引进国外先进的脱硫预处理工艺。

如日本的KR法,北美、西欧的镁基复合喷吹技术,乌克兰的单吹颗粒镁喷吹技术。

在工艺相似的情况下,引进技术来自不同的技术供应商。

如复合喷吹法既有美国ESMⅡ、加拿大DAN1ELICORUS(原霍戈文)、还有日本DIAMOND公司等。

我国在早期引进国外先进技术的基础上改进的自主知识产权开发技术也在发挥着作用。

钢厂KR铁水脱硫自动化控制系统开发应用

钢厂KR铁水脱硫自动化控制系统开发应用Development and Application of Automatic Control System for Desulphurization of Molten Iron in Steel Plant• 山东电子职业技术学院 郭金恒 Guo Jinheng 山钢集团莱芜三控冶金建设监理事务所 郭宗华 Guo Zonghua• 山钢股份莱芜分公司炼钢厂 殷志辉 Yin Zhihui 山钢集团莱芜钢铁集团有限公司建安公司 于春峰 Yu Chunfeng• 上海倍安实业有限公司 吕勇 Lv Yong摘 要:本文对基于西门子S7-1500系列PLC控制系统的KR铁水脱硫工艺流程、设备及搅拌特点、自动控制系统软件编制设计思路和方法,以及上下游设备通讯控制等功能重点研讨。

关键词:搅拌脱硫 以太网 上位机 编码器 变频器Abstract: S7-1500introduces a new generation PLC for Siemens,with its own display screen and Ethernet port,which is simple and fast previous generation PLC hardware confi guration,network expansibility,can quickly realize fi eld-level communication,programming debugging and other operations,processing speed is faster and integrated diagnosis function,when the fault can be quckly identifi ed fault channel,information collection and view more convenient,with more reliability.This paper introduces the functions of KR hot metal desulfurization process,equipment and agitation characterstics,software design of automatic control system,communication control with upstream and downstream equipment.Key words: stirring desulfurization Ethernet upper computer encoder frequency converter【中图分类号】TF345 【文献标识码】B 文章编号1606-5123(2020)03-0055-041 引言莱钢新旧动能转换新建KR铁水预处理产线,工艺技术先进、处理效率高,其三电控制系统全面实现了仪电合一和信息共享。

喷吹法和KR机械搅拌法在铁水脱硫中的分析

脱硫技术 初创于 二十世纪三十年代 , 发展于二十世纪六十 年代 , 至今 ,

已经 日趋成熟 。 目前 ,铁水脱硫 已经形成 了十几种脱硫 方法 ,这其中 最具有代 表性、应用最广泛 的当属喷 吹法 和 K R法 ( 又称 KR机械 搅

一

的 发展 ,生 成 了混 合和复 合喷 吹法两种 形式 的喷 吹法 。混合 喷 吹法

定 的费用。但 K R机械搅拌 法也有其 自身 的局限性 。由于 K R机械

合 。在 C a O、Mg 和C a C 在 内的脱硫粉 剂充 分混合 后 ,再 使用惰 性 搅拌法对设备机械 的要 求较高 ,特别是对耐火材料 制成 的搅拌器要求 极高 ,搅拌 器的生命往往很短 。而 且 K R机械搅拌法设备 所 占场地也 气体 将其 喷进铁水 中 。在 混合 喷吹法 铁水脱 硫过程 中 ,镁 系和钙 系 脱硫粉 剂通 过混合 ,钙 系脱硫粉 剂会分 散镁 气泡 ,进 而增 加镁 的有 较大 ,投资较 高,适用于 资金 充足、规模较大 的钢铁生产 厂家。 效表面 面积 , 并形 成 Mg S 。 在脱 硫的上升过 程中将 Mg S 脱 离出铁水 ,

的发展 ,提 高铁 水脱 硫、脱硫的效率显得 尤为重要。本文通过分 别分析 了喷吹法和 K R 机械搅拌 法在铁水脱硫 K R机械搅拌法各 自的优 势。 关 键 词 :铁 水 脱 硫 ; 喷 吹 法 ; K R法

O 引 言

随着 二十一世纪以来科学技术的飞速发展 , 能源产业 、 化工产业、

拌法 )。

法中 ,脱硫剂仅仅借助 惰性气体才能与铁水混合 ,造成只 有在 自身的

上升过程之 中才 能吸收铁 水中的硫元素 ,使得大量 的脱硫 剂无法完全

KR法铁水脱硫底吹氮工艺设置

KR法铁水脱硫底吹氮工艺设置

机械搅拌法(简称KR法)是一种效果优异的铁水脱硫技术,应用较广,而采用底吹氮工艺,可以使该法脱硫效果进一步优化。

1、底吹氮方案

方案设置:在处于倾斜状态的铁水罐后壁方向安装透气砖芯,用于吹氮气,同时将透气砖用导气管引出并固定在铁水罐的外壁,末端用带槽口的连接口,便于连接。

能进一步优化脱硫原因:脱硫搅拌过程中是铁水熔池中硫的分布更加均匀;在扒渣时由于铁水罐处于倾斜状态,气泡便沿着铁水罐的后壁上升,将铁水浮渣推赶至罐嘴,从而达到快速扒净铁水浮渣、降低扒渣铁损的目的。

2、技术要求

1)底吹气砖芯材质

选用由致密刚玉颗粒、碳化硅颗粒、改性石墨微粉、氧化铝微粉、刚玉细粉等主要材料外加各种添加剂1300℃高温烧制的Al2O3-SiC-C系材质,使用寿命在120次以上。

2)透气砖安装位置

透气砖位置的选择既要考虑把炸时底吹上浮气泡吹开浮渣的铁水裸露面大,又能驱赶铁水浮渣制扒渣口(灌嘴),易于扒渣,还要考虑对熔池搅拌效果最佳,故选择透气砖安装于扒渣口对面罐底中心轴线的2R/3处。

3)底吹氮参数

使用时起吹氮气压力选择0.8-1.0MPa,脱硫搅拌过程为了均匀熔池成分,选择流量为0.2-0.3m3/min,而扒渣过程的流量选择0.3-0.5m3/min为宜。

3、应用效果

1)由于底吹氮驱赶聚集浮渣,提高扒渣效果,减少搅拌时间。

2)底吹氮加强了熔池搅拌,同时使S分布均匀,提高脱硫效率。

3)扒渣效率提高,减少了扒渣时从罐嘴溢出的铁水量,从而降低扒渣铁损。

KR法铁水预处理的脱硫效果

1 方 案选 型

目前 , K 以 R法 为代 表 的机 械 搅 拌 法 脱硫 和 喷 吹法 脱硫 , 为 两种 主要 的铁 水 脱 硫 手 段 , 作 以其各 自的优势 和特 点在 炼钢 行业 中得 到广 泛地

Absr t: By c m pa ngt i t ac o i r herown d ntg sa d c r ce sisi KP m eho n l w i eh a va a e n haa tr tc n . i t d a d b o ngm t od,KR e h n cl m c a ia a iai n wa ho e gtto sc s n,t sp pe he h ea r te t e o e si KR tri g w a e c be hi a rt otm tlp er am ntpr c s n sirn sd sr d,t i i rncpe i hem xng p i ils a e h ni Sofdeul iz to sds u sd, t f c fpr du to a a ay e , t eul ho e ha . nd m c a s s f ai n wa ic se m ur he e e to o ci n w s n lz d he r s t s w d t tKP s d s f iz to e e ti b te o me tt t e e u r m e s eul ur ain f c s e trt e he se lr q ie nt. Ke y wor s: KR ; ho ea eram e ; t fe tv nesofd s f iai n d tm tlprte t nt he e ci e s eul z to ur

硫是 绝 大多 数 钢 种 中的 有 害元 素 , 以硫 化 它 物 的形式 存在 于钢 中. 中 的含 硫量 高 , 使 钢材 钢 会 的加 工性 能 和使 用 性 能 大 大 降低 , 在热 加 工 过 程 中甚 至 会 造 成 “ 脆 ” 裂. 着 科 学 技 术 的 进 热 断 随 步, 用户 对钢 材质 量 的要求 越来 越高 , 尤其 对 钢材 的含 硫量 提 出 了更 严格 的要 求 . 因此 , 铁水 预处 理

钢铁脱硫之KR定向快速脱硫技术的应用

钢铁脱硫之KR定向快速脱硫技术的应用关键词:脱硫技术脱硫剂脱硫效率山东钢铁股份有限公司济南分公司炼钢厂120t转炉区域配备3座KR 铁水预处理,3座120t的顶底复吹转炉、配有副枪,2台单流直弧型板坯连铸机,2台单流直弧型中薄板连铸机,精炼区配有CAS站、3座LF精炼炉、1座VD精炼炉、1座RH精炼炉等,目前120t转炉区域的工艺装备水平已具备了交通运输、石油化工、重型机械、海洋工程、核电军工等行业用钢的冶炼基础条件。

随着对产品质量要求的不断提升以及降本增效工作不断深入推进,济钢炼钢厂铁水预处理如何在现有条件下,更有效地既满足炼钢工业的快节奏高品质要求,又要满足降成本的需要,发挥更重要更关键的作用,成为一项新的课题。

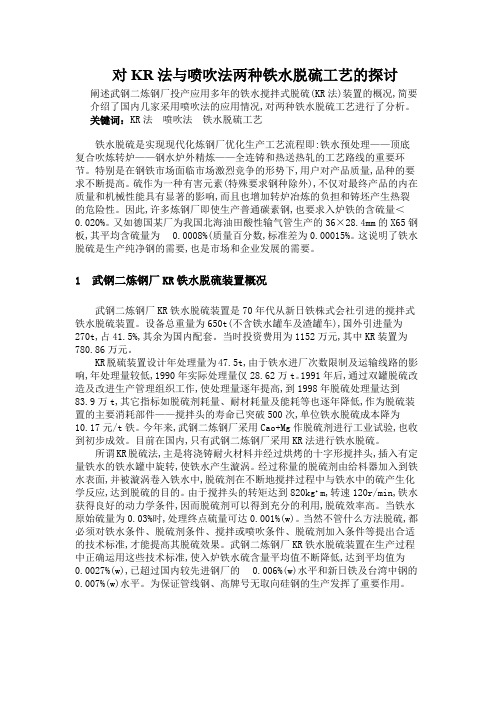

1、KR定向快速脱硫技术的应用1.1倒罐坑测温取样技术1.1.1提高KR铁水成分预知率铁水采样测温地点由操作室改为倒罐坑,并利用倒罐坑附近风动送样装置送HM样,节省了大量时间,保证在铁水处理前能够按需备料。

如图1所示,采用倒罐坑取样,可节省吊运进站倾翻的环节,约可节省4min的时间。

通过4min的时间,可有效提高成分预知率至98%。

根据铁水成分备料,避免了二次投料。

图1优化取样流程1.1.2优化预报铁水成分为有效利用炼铁铁水成分,对单罐、单包铁水成分由倒罐站负责直接报KR岗位和调度,对不同罐次混包的铁水,根据不同罐次出铁量和铁水硫含量进行计算,第一时间传递至KR岗位。

有效预报铁水成分信息,为KR处理提供指导。

如表1所示,从9月1日当天数据中可以看出,炼铁化验信息与炼钢化验信息差异很小,有很大的参考价值。

表1优化预报铁水成分1.2强流化高压送投料技术受厂房工艺布局的影响,料仓位置距离KR处理位较远,且脱硫剂输送管道不能取直线进入,导致脱硫剂的输送过程中易发生堵料,投料受影响,脱硫效率无法保证。

经过技术改进,在由给料泵至投料管中间的输送管道,每隔5m增加助吹阀1个,提高压送效果,增加运输能力,也解决了堵料的痼疾。

KR搅拌法铁水预处理工艺简介

水分 < 0. 5 < 0. 5

粒度

/ mm 0. 2~ 1. 0 0. 2~ 1. 0

收稿日期: 2008- 10- 08 作者简介: 杨树森( 1971- ) 男, 内蒙古土左旗人, 炼钢工程师, 现从事炼钢工 艺的设计工作。

86

包钢科技

第 35 卷

表 2 KR 法脱硫后铁水硫含量( 质量分数) 及比例 %

摘 要: 文章对 KR 搅拌法铁水预处理工艺进行了描述, 讨 论了搅拌 法脱硫的原 理和机制, 并对该 方法的 脱硫效 果 和优缺点进行 了描述, 并且讨论了该方法的操作过程 和工艺 时序, 使用该 工艺需 要注意 的问题以 及对国 内普遍 采 用的铁水脱硫方法进行工艺技术比较。

关键词: KR 法; 搅拌; 硫含量 中图分类号:TF704. 3

处理后硫含量

∀ 0. 002

0. 002~ 0. 005 0. 005~ 0. 010

所占比例

10

30

60

1- 倾翻车; 2- 铁水罐; 3- 搅拌头; 4- 烟罩; 5- 流管; 6- 喷吹罐; 7- 料仓; 8- 电葫芦; 9- 升降小车;

图 1 KR 法主要工艺设备及布置

1. 4 工艺过程 本工艺的流程为: 铁水脱硫前扒渣 ! ! ! 测温取

最终[ S] /%

降 0. 001% 脱硫 剂耗量/ kg#t - 1

搅拌时间 / min

∀ 0. 05%

∀ 0. 005%

0. 24

∀9

∀ 0. 035%

∀ 0. 005%

0. 27

∀8

2 KR 法脱硫工艺需要注意的问题

2. 1 搅拌头使用寿命 搅拌头为十字叉结构, 内部由铸钢制作, 外部捣

KR法铁水脱硫工艺的探讨

KR法铁水脱硫工艺的探讨KR法是一种常用的铁水脱硫工艺,该工艺通过添加钙质和稀释剂来去除铁水中的硫,以达到提高钢的质量要求。

本文将对KR法的原理、应用和优缺点进行探讨。

首先,我们来了解KR法的原理。

KR法主要是通过在铁水中添加适量的钙质来与硫形成CaS生成物,从而实现脱硫的目的。

在该过程中,稀释剂的作用是减少铁水中的硫含量。

具体操作时,先将铁水注入脱硫槽中,再向脱硫槽内注入一定量的钙石灰,并将钙石灰与铁水充分混合,保持一定的时间,使得CaS与其他杂质形成稀溶态,最后再注入稀释剂进行稀释。

通过这一过程,使锻造过程中产生的硫化物含量降低,达到提高钢的质量要求。

第二,我们来探讨KR法的应用。

KR法广泛应用于钢铁行业中,特别是一些高硫含量的铁水处理上。

在高硫含量的铁水中,硫化物会对钢的性能产生负面影响,容易导致钢的脆性增加。

通过使用KR法进行脱硫处理,可以有效地降低硫化物含量,提高钢的质量和性能。

此外,KR法还可以用于冶金行业中其他需要脱硫的工艺,如铝合金的冶炼过程中也可应用KR法进行脱硫处理。

最后,我们来分析KR法的优缺点。

首先,KR法相比于其他脱硫工艺来说,操作简单、易于控制,适用范围广,可以处理不同硫含量的铁水。

其次,在脱硫过程中,可以不必增加额外的顶吹氧气设备,减少了设备投资成本。

此外,KR法对钙石灰或者其他脱硫剂的要求较低,也减少了原料成本。

然而,KR法也有一些缺点,比如脱硫效率较低,需要较长时间保持混合反应,运行成本相对较高。

综上所述,KR法是一种有效的铁水脱硫工艺,通过添加钙质和稀释剂来去除铁水中的硫,提高钢的质量和性能。

尽管存在一些缺点,但KR 法由于其简单易控制的特点,在钢铁行业及冶金行业中得到了广泛应用,并取得了良好的效果。

随着技术的发展,相信KR法在铁水脱硫领域将会有更大的应用前景。

KR法铁水脱硫工艺的发展、脱硫的原理及其探讨

书山有路勤为径,学海无涯苦作舟

KR 法铁水脱硫工艺的发展、脱硫的原理及其探讨

广泛,价格低廉,而镁基脱硫剂价格很高,且受市场的波动影响较大,通过对国内某厂生产数据的分析,在铁水终点硫≤0. 005%时,搅拌法比喷吹法运行成本低,而当铁水终点硫0. 005%,喷吹法比搅拌法运行成本低.

1. 3. 2 搅拌法脱硫工艺的缺点

1) 设备较大,占用面积较多.

2) 一次性投资较大.

3) 铁水的温降较大.

4) 铁损较大.

5) 处理周期较长.

1. 4 影响搅拌法脱硫效率的因素

影响搅拌法脱硫效果的主要因素如下.

1) 在进行搅拌脱硫之前,铁水液面上的渣子不能太多,否则将会影响脱硫剂的充分反应. 因此在搅拌脱硫之前需进行前扒渣,以扒除70%的渣量为宜,或者采用已成熟的捞渣工艺,韶钢KR 脱硫装置中选用了山东烟台的新型捞渣装置.

2) 搅拌桨的转速不能太低,否则达不到良好的动力学条件,脱硫效率降低. 通常搅拌作业时的正常转速为100 ~120 r/s,随着搅拌头的损耗,可适当提高搅拌桨的转速,以保证良好的动力学条件.

3) 脱硫剂必须是粉剂,以增加反应面积,使铁水中的硫与石灰充分接触. 如果脱硫剂颗粒太大,则脱硫剂无法充分反应,且增加了单耗,直接影响脱硫效果. 通常要求脱硫剂小于3 mm.

4)脱硫剂主要成分是石灰,因此石灰的质量对脱硫效果影响非常大,主要是。

KR法产万吨合格铸坯铁水预处理系统设计weiyan

封面作者:PanHongliang仅供个人学习内蒙古科技大学本科生毕业设计说明书题目:年产300万吨合格铸坯铁水预处理系统设计学生姓名:魏延学号:0703102214专业:冶金工程班级:2007-2班指导教师:富晓阳年产300万吨合格铸坯炼钢精炼系统设计摘要:铁水预处理是指在进入炼钢炉之前预先脱除某些杂质的预备处理过程,包括预脱硫,预脱硅,预脱磷,铁水预处理是目前钢铁企业工艺技术结构调整、增铁节焦、改善钢材质量、扩大纯净钢冶炼品种、提高钢铁产品竞争力和附加值的最有效途径。

本文通过对铁水预脱硫、预脱磷、脱硅发展现状,预脱硫、脱磷、脱硅基本原理,预处理剂,处理方法和处理效果的比较研究,在此基础上,通过参考大量文献资料并结合国内外多家大型钢铁厂的生产实践,全面考虑设计车间的经济性、先进性、环保性,设计了一套当前先进的铁水“三脱”预处理系统,即KR脱硫,转炉脱磷、脱硅。

本设计对KR搅拌脱硫装置,料仓,扒渣及除尘设备和脱磷转炉、供氧系统、供料系统、除尘系统等方面进行了详细的计算和设计,同时对一些与设备有关的工艺参数进行了优化设计。

关键词:铁水预处理;KR脱硫;转炉脱磷、脱硅Abstract:Iron pretreatment refers to steel furnacein advance into the prepared some impurity removalprocess,Including pre-desulfurization, pre-silicon removal, pre dephosphorization,Hot metal pretreatment technology is the restructuring of steel industry, coke by rail, to improve the steel quality, and expansion of clean steel smelting varieties,improve competitiveness and value-added steel products,the most effective way.Based on the desulfurization of hot metal pre-,pre-dephosphorization,desiliconization,pre-desulfurization,dephosphorization,desiliconization the basic principles of pre-treatment agent,the processing method and comparative study of the treatment effect,on this basis,by reference to a large number of documents more than at home and abroad in combination with the production of large-scale steel plant practice,taking full account of the design workshop of the economy,nature,environmental protection,and designed a current ofhot metal art"three from"pre-processing system,so KR desulfurization,dephosphorization converter,desiliconization.The design of mixing KR desulfurization devices,hopper,Pa slag and dust removal equipment and dephosphorization converter,oxygen systems,feed systems,dust removal systems in detail the calculation and design,and equipment at the same time the number of process parameters optimized design.Key words:hotmetalpretreatment;KR desulfurization;dephosphorization converter,desiliconization.文献综述1.1发展炉外铁水预处理的必要性铁水预处理是现代化炼钢厂的重要工序之一,其主要目的是降低铁水中的有害元素(硫、硅和磷)含量,为炼钢炉提供合格的铁水。

KR法铁水脱硫工艺优化研究

K R法 铁 水 脱 硫 工 艺 优 化 研 究

李祥 胜 姚 娜 ,

(. 1 涟源钢铁 集团有限公 司 , 湖南 娄底 4 70 ;. 源职业技 术学院 , 10 9 2 济 河南 济源 4 4 5 ) 56 0 摘要: 文章介 绍 了涟钢 2 0转炉厂 K t 水预处理装置 的主要设备及 工艺流程 , 据涟源钢铁厂的具 体生产情 况 , 影响 1 i铁 根 对 脱硫 效果的 因素 : 搅拌 速度 、 脱硫 剂加入 时间、 搅拌 头插入深度 、 搅拌 头的维护进行 改进 , 果表 明脱硫 效果较好。 结 关键词 : R法 ; K 影响 因素 ; 脱硫效果

铁 水 罐运 行 至扒 渣位 避免在转炉冶炼 中出现 回硫。

加 脱 硫剂 、

第 二 次扒 渣

] ]

一

2 2 工艺参数 的控制 .

22 1 搅拌速度 ..

铁水温度与含硫量一定 时 , 在一定范 围内搅拌器转 速越 高, 脱硫 效率越高 , 但搅拌器转速过 高 , 会增加搅拌器及 动力

将高炉渣扒除 , 以提高脱 硫效率 , 除脱硫后 渣是 稳定 脱硫 扒

效 果 防 止 回硫 的关 键 。 2 1 1 扒 渣 板 改 造 ..

扒渣板改造示意 图见 图 12 改造前 扒渣机 使用 的扒渣 、, 板 宽度为 0 5 m, .0 扒渣 时间需要 1 4分钟 左右 , 改造后扒渣板

中 图分 类 号 :F 3 T 5 文 献 标 识 码 : A

涟钢 2 0转炉厂 K 脱 硫站建成 后 , 1 t i 由于 没有较 好 的生 产经验 , 在脱硫效率 、 工艺参数 、 扒渣效果等方 面还存 在一些 问题 。针对 以上 主要 情况 , 了使 K 为 R铁水脱 硫满 足生产需 求, 同时充分发挥铁水预处理 的作 用 , 开展 了对 K 嵋 铁 t i 水脱硫生产工艺进行 研究 , 化其生 产工 艺 , 优 从而 实现 提高 脱硫率¨ , 】改善转 炉入炉铁水 的物理 化学条件 。本文对涟源 钢铁厂 20 i法铁水脱硫 预处理进行 了工 艺优化。 1t t K

试论影响KR脱硫效果的设备相关因素

试论影响KR脱硫效果的设备相关因素作者:谭竣菲来源:《中国新技术新产品》2017年第04期摘要:KR脱硫效果易受到原材料、动力学条件以及扒渣影响。

基于此,本文简要介绍了KR脱硫主体设备及工艺流程,并对影响脱硫效果和因素进行阐述,对如何提高脱硫效果提出改进措施,以供参考。

关键词:KR;脱硫效果;设备相关因素中图分类号:TF769 文献标识码:A铁水全量脱硫是炼钢生产的重要环节,应用最广泛的是复合喷吹法和KR机械搅拌法。

KR法是将搅拌头插入铁水中旋转,经称量后的脱硫剂加入到铁水表面被漩涡卷入铁水中在不断搅拌过程中脱硫,动力学条件好,搅拌形成了铁水的循环流动,脱硫速度快且效果稳定。

本文研究了相关因素对KR脱硫的影响,并就设备改进手段提出具体建议。

1. KR脱硫简介1.1 KR法主体设备搅拌头升降与旋转装置是KR法主体设备,用于提升及转动搅拌头。

搅拌装置安装在升降车架上,通过电机带动主轴及搅拌头实现搅拌旋转。

搅拌装置由升降传动装置卷筒-滑轮组钢丝绳带动其沿轨道框架升降。

KR法搅拌设备在搅拌过程的夹紧方式主要有两种,液压夹紧方式和弹性辊与固定辊组合夹紧方式:液压锁紧方式在升降小车上下两端分别装有4个液压装置,当升降车停止后液压缸推动定位块与导轨接触并压紧。

弹簧辊和固定辊相结合的固定方式,共有8组弹簧辊和8组固定辊,弹簧辊和固定辊成对配置,分别布置在升降车架的上层和下层部位,既能使升降车架稳定在工作位,又能缓冲、减振,还能控制升降车架在搅拌头旋转工作时作小幅上升下降。

1.2 工艺流程受铁→吊运座罐→铁水倾翻车开至搅拌扒渣处→扒除高炉渣→铁水包倾翻复位→检测铁水液面→测温并取样→脱硫处理→计算脱硫剂加入量→搅拌→提搅拌头→扒渣准备→扒脱硫渣→铁水包倾翻复位→测温取样→铁水包倾翻车开到吊罐处→吊罐离开。

2.各种相关因素对脱硫效果的影响2.1 原材料条件高炉渣条件:高炉渣含大量的硫,应在脱硫前进行扒渣以减少硫渣含量,减少对脱硫剂的消耗。

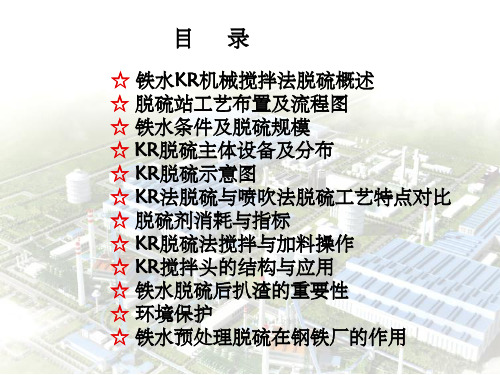

kr法脱硫工艺介绍

铁水脱硫后扒渣的重要性

铁水脱硫后的扒渣:

经过脱硫处理后的铁水,须将浮于铁水表面上的 脱硫渣除去,防止转炉炼钢时因产生逆反应造成 回硫,渣中MgS或CaS会被氧还原,即:

(MgS)+[O]=(MgO)+[S] (CaS)+[O]=(CaO)+[S]

因此,只有经过扒渣的脱硫铁水才允许兑入转炉。 要求钢水硫越低,相应要求扒渣时扒净率越高,尽 量减少铁水带渣量。

喷吹法,是利用N2气气体作载体,将颗粒镁脱硫剂由喷枪喷入 铁水中,载气同时起到搅拌铁水的作用,使喷吹气体、脱

硫剂和铁水三者之间充分混合进行脱硫。其优点是设备费用 低,操作灵活,喷吹时间短,铁水温降小。相比KR法而言, 一次投资少,适合中小型企业的低成本技术改造。其反应方 程式如下:[Mg]+[S]=[MgS]

精选课件

18

KR脱硫法搅拌与加料操作

搅拌操作注意事项

(1)确认铁水包中心线对准搅拌头中心线,正

负误差≤50mm。搅拌头的隔热板不能进入到铁水中

,搅拌头叶轮不能出铁水面。

(2)新搅拌头在使用前50次时,必须进行预烤,将搅

拌头叶片浸泡到铁水中烧结3-5min。

(3)铁水液面在控制在3600~4200mm间方可进行

CaO基(石灰粉)

优点: (1)有较强的脱硫能力; (2)脱硫产物疏松,扒渣方便,对包衬侵蚀轻; (3)资源广,价格低,易加工, 使用安全。 缺点: (1)耗量大,渣量大; (2) 流动性差,在料罐中易“架桥”堵塞; (3)极易吸潮,降低反应效精选果课,件且使运输、贮存较为困难。 14

脱硫剂消耗与指标

精选课件

1

铁水KR机械搅拌法脱硫概述

KR (Kambara Reactor)法脱硫,是1963年Nippon Steel为了限制对镁的用量,广烟厂研究发明的。1965年 应用于工业生产。

KR脱硫理论[重点]

![KR脱硫理论[重点]](https://img.taocdn.com/s3/m/c8f01e6403768e9951e79b89680203d8cf2f6a45.png)

KR脱硫理论、生产知识培训1、铁水脱硫的意义硫对绝大部分钢种都是非常有害的,降低钢中的硫含量,有利于提高钢的机械、工艺等性能,以满足市场需要。

在铁水中进行脱硫已成为现代钢铁工业优化工艺流程的重要手段。

2、什么是铁水预处理?铁水预处理是指铁水兑入炼钢炉之前,为脱硫或脱硅、脱磷而进行的处理过程。

3、铁水脱硫的优点:(1)铁水中碳、硅等元素含量高,氧含量低,有利于脱硫。

(2)脱硫剂利用率高,脱硫效率高,脱硫速度快。

(3)提高炼铁和炼钢的生产能力,节约工序能耗,降低成本。

(4)提高了钢铁企业钢材的综合经济效益。

4、铁水脱硫的主要方法有哪些有(1)投入法(2)铁水容器搅拌脱硫法(3)采用搅拌器的机械搅拌法(4)喷吹法5、KR搅拌脱硫法有哪些优、缺点?KR脱硫搅拌能力强,可将铁水硫含量脱至很低,缺点是设备复杂,铁水温降大。

6、简叙KR搅拌脱硫的方法:KR搅拌脱硫,是采用一个浇筑有耐火材料外衬的十字搅拌器,插入到铁水罐中进行旋转搅拌,使铁水产生旋涡,将投入到铁水液面的脱硫剂卷入并与铁水充分混合发生脱硫反应。

7、铁水脱硫常用的脱硫剂有哪些?生产中,铁水脱硫常用的脱硫剂有电石粉(CaC2)、石灰粉(CaO)、石灰石粉(CaCO3)、苏打粉(Na2CO3)、金属镁等。

8、CaC2脱硫剂有哪些优点?(1)有很强的脱硫能力(2)铁水温降小(3)不易回硫(4)对铁水容器的耐火材料衬浸蚀较轻9、CaC2脱硫剂有哪些缺点?(1)易燃易爆,运输储存困难(2)加工生产能耗高,价格贵(3)对环境产生污染10、用CaC2 脱硫,其脱硫反应是放热反应还是吸热反应?其脱硫反应是放热反应。

11、CaC2脱硫剂极易吸潮,并产生乙炔气体(C2H2)。

12、CaC2脱硫剂安全使用要点:(1)乙炔浓度控制在0.5%以下(2)氮气露点低于-10°C。

(3)设备系统发生CaC2泄漏,要立即联系修复。

(4)泄漏CaC2要及时清理。

(5)储料间严禁水,火。

KR法铁水脱硫工艺的发展、脱硫的原理及其探讨

KR法铁水脱硫工艺的发展、脱硫的原理及其探讨摘要:介绍了KR法铁水脱硫工艺的发展、脱硫的原理、该工艺的优、缺点及影响脱硫效果的因素,对喷吹和KR脱硫工艺进行了比较,为铁水脱硫装置的选择提供借鉴。

关键词:铁水预处理;脱硫;搅拌;喷吹前言铁水预处理已成为现代化的炼钢生产工艺:铁水预处理—复吹转炉—炉外精炼—全连铸和热装热送.当下用户对钢材质量要求越来越苛刻,一般要求钢中的硫含量控制在0.015%以下,有的甚至要求达到“双零”的超低硫水平,而且考虑到减轻转炉的冶炼任务和减少转炉消耗指标,使各冶炼设备的任务更加单一化、专业化,发挥各自的特长,因此近年来国内新建转炉钢厂都配备了铁水脱硫装置,老厂则经过改造配备了脱硫装置.搅拌法作为一种主流脱硫工艺,在国内许多钢厂得到了很好应用.1搅拌脱硫工艺1.1搅拌脱硫工艺在国内的发展KR搅拌法是日本新日铁广烟制铁所于1965年用于工业生产的铁水炉外脱硫技术[1],早在1976年武钢二炼钢就从日本新日铁引进了国内第一台搅拌法脱硫装置,单罐处理能力为70~80t,处理周期约85min,采用CaC2基作为脱硫剂,由于当时该套装置的消耗指标及运行成本均较高,处理周期长,所以并没有在国内得到广泛推广.随着时间的推移,搅拌法脱硫工艺经过近二十年的发展,已形成为一种成熟稳定的脱硫工艺,无论消耗指标、运行成本还是处理周期都大大降低.2000年武钢二炼钢在消化了第一套搅拌法脱硫工艺的基础上,联合原武汉钢铁研究设计总院自主设计和建造了第二套搅拌脱硫装置.2001年宝钢集团一钢公司从日本川崎重工引进两套150t搅拌脱硫装置,2002年原武汉钢铁研究设计总院又在昆钢建造了两套55t的搅拌脱硫装置,2003年原上海冶金设计研究院在宝钢集团上钢三厂建造了两套40t的搅拌脱硫装置.2007年在武钢新二炼钢新建两套200t、马钢四炼钢新建两套300t搅拌脱硫装置.韶钢新一钢工程在建两套130t搅拌脱硫装置,这样在国内已形成了300t、200t、150t、130t、80t、55t、40t的搅拌脱硫大、中、小系列.1. 2 搅拌法脱硫工艺的原理所谓搅拌法脱硫工艺,是将浇铸耐火材料并经过烘烤的十字形搅拌头,插入到有一定量铁水的铁水罐中旋转,使铁水形成漩涡,然后将经过称量好的脱硫剂通过振动给料(或旋转给料器)加入到旋转的铁水中.脱硫剂进入铁水罐后,迅速被漩涡卷入铁水中,在不断的搅拌过程中与铁水中的硫充分反应,从而脱硫的.影响脱硫速度的因素主要有二,一为脱硫剂种类,二为动力学条件.研究证明,动力学条件的影响大于脱硫剂种类的影响,搅拌速度高达 120r/min,铁水充分旋转,获得了良好的冶金动力学条件,投入的脱硫剂能够充分的反应,因此脱硫效率高达 95%以上.目前搅拌法脱硫工艺以石灰作为脱硫剂,再配入少许萤石、铝渣作为助熔剂.当铁水中的硅含量在0. 05!以上时,脱硫反应为: 反应生成的CO 气体对铁水起到搅拌作用,更加快了脱硫反应的进行.因为高炉铁水中的硅含量一般均大于0. 05%,因此脱硫反应均为(1)式.在反应式(1)中生成的Ca 2 SiO 4 层将石灰颗粒包住,此层质地紧密,且熔点高,阻碍了铁水中的硫透过它向深部扩散,使脱硫速度变缓,且生成的致密层包住新加入的石灰,增加了石灰的消耗,因此向脱硫剂中配入萤石等助熔剂,生成低熔点物质,从而使铁水中的硫进一步与石灰反应,能提高脱硫效率约 20%[2].由于降低氧势可以提高脱硫效率,因此部分钢厂向铁水中加入铝渣,通过铝脱氧来降低氧势[3].1. 3 搅拌法脱硫工艺的优缺点1. 3. 1 搅拌法脱硫工艺的优点1) 脱硫效率高而稳定搅拌法脱硫工艺由于其良好的动力学条件及重现性,使脱硫效率高而稳定,且回硫少,国内某厂,采用搅拌法一个班处理了8 炉铁水,7 炉达到0. 001%,一炉为0. 002%,而采用石灰加镁粉的喷吹法则较难达到这个水平,且回硫情况较严重[4].2) 脱硫剂搅拌法采用石灰基脱硫剂,运输与储存无需特殊措施,镁基喷吹法脱硫工艺所用镁粉需钝化处理,且运输和储存需有防护措施.3) 运行成本无论是喷吹工艺还是搅拌工艺,主要运行成本为脱硫剂和耐材.搅拌装置的搅拌头经过多年的改进,寿命已经大大提高,目前通常大于250 炉,在武钢高达500 多炉,而喷吹法喷枪的寿命通常在60 多炉;搅拌装置采用石灰基的脱硫剂,来源广泛,价格低廉,而镁基脱硫剂价格很高,且受市场的波动影响较大,通过对国内某厂生产数据的分析,在铁水终点硫≤0. 005%时,搅拌法比喷吹法运行成本低,而当铁水终点硫> 0. 005%,喷吹法比搅拌法运行成本低.1. 3. 2 搅拌法脱硫工艺的缺点1) 设备较大,占用面积较多.2) 一次性投资较大.3) 铁水的温降较大.4) 铁损较大.5) 处理周期较长.1. 4 影响搅拌法脱硫效率的因素影响搅拌法脱硫效果的主要因素如下.1) 在进行搅拌脱硫之前,铁水液面上的渣子不能太多,否则将会影响脱硫剂的充分反应.因此在搅拌脱硫之前需进行前扒渣,以扒除70%的渣量为宜,或者采用已成熟的捞渣工艺,韶钢KR 脱硫装置中选用了山东烟台的新型捞渣装置.2) 搅拌桨的转速不能太低,否则达不到良好的动力学条件,脱硫效率降低.通常搅拌作业时的正常转速为 100 ~120 r/s,随着搅拌头的损耗,可适当提高搅拌桨的转速,以保证良好的动力学条件.3) 脱硫剂必须是粉剂,以增加反应面积,使铁水中的硫与石灰充分接触.如果脱硫剂颗粒太大,则脱硫剂无法充分反应,且增加了单耗,直接影响脱硫效果.通常要求脱硫剂<3 mm.4)脱硫剂主要成分是石灰,因此石灰的质量对脱硫效果影响非常大,主要是石灰中的 CaO 含量、石灰的活性度及石灰中的硫含量.5) 搅拌桨的插入深度要适当,插入深度过深或过浅都会直接影响到脱硫效果,过浅,搅拌时喷溅严重,且铁水罐内下部铁水搅动效果差;过深,则上部的铁水搅动较差.2 搅拌法与喷吹法比较2. 1 脱硫工艺比较两种脱硫工艺的比较见表 1.2. 2 脱硫运行成本估算比较脱硫运行成本估算的比较见表 2.2. 3 两种脱硫方法的分析评价通过对两种脱硫工艺的脱硫效果和运行成本综合比较,可见搅拌法在深脱硫和总成本方面优势突出.对于大中钢铁企业,从长远考虑并结合生产实际,KR 搅拌法铁水预脱硫应是更具有深远价值的选择.3 结论搅拌法脱硫工艺作为一种高效,低成本的脱硫工艺在国内外已得到广泛推广,在国内已经形成由小到大的系列产品.尽管搅拌脱硫设备的一次性投资较大,但脱硫效果好,运行成本低,收回投资快.因此搅拌法脱硫将成为今后的一种主流脱硫工艺,得到更广泛的推广,并有向三脱处理工艺演化的趋势.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

定、 处理周期短等优点, 多用于冶炼优质钢。 武钢二炼钢厂在生产取向硅钢、 无取向硅钢、 耐火 耐 候 钢、 电 视 机 框 架 钢、 磁 屏 蔽 钢、 压力容器

[ "] 钢及 军 工 用 钢 时 均 采 用 () 脱 硫 ; 宝钢集团一

钢公司不锈钢现代化改造工程铁水预处理选择了 () 法脱硫工 艺

% .%

脱硫剂加入量 取处理 RD 脱 硫 预 处 理 使 用 !"# 作 脱 硫 剂,

加脱 硫 剂 用 量, 对 脱 硫 已 不 起 作 用, 却要增加成 本, 并增加温降和对铁水的污染。 由前面的分析可知, 铁水温度低时, 脱硫效果 变 差, 因 此 铁 水 温 度 低 的 炉 次 要 多 加 入 脱 硫 剂。 如现场中对 [ &] 为 * 8 *,7 2 的 铁 水, 在铁水温度为 脱硫剂加 入 量 为 7** 4 7/* AB, + %5* 4 + ,+* 6 时, 铁水温 度 为 + ,:* 4 + ,/* 6 时, 脱硫剂加入量为 :/* 4 //* AB。 % ., 铁水初始硫含量 铁水初始硫含量高时, 要达到预期的脱硫目

理论和实 践 表 明, 采用铁水预处理脱硫是最 经济、 合理和 省 时 的 脱 硫 方 式。而 且 转 炉 利 用 低 硫铁 水 冶 炼, 实 现 少 渣 炼 钢, 从 而 减 少 喷 溅、 提高 金属收得率和 加 快 生 产 节 奏, 极大地降低炼钢成

[ !] 本 。 () 脱 硫 具 有 脱 硫 剂 单 耗 低、 脱硫效果稳

( C9[) [ Q] ( C9Q) [ [] \ ] \ 武钢 () 脱硫工艺主要设备包括: &% ’ 脱硫铁 水罐车、 电动渣罐车、 扒渣机、 搅拌系统升降小车、 升降导轨及框架、 定位夹紧装置、 升降小车卷扬装 置、 除 尘 烟 罩 提 升 装 置、 脱 硫 剂 输 送 装 置、 液压驱 动系统、 自动测温取样装置、 搅拌头以及电气自动 化控制设备等。 向铁水罐中兑铁水 ! 铁水罐运 () 工艺流程: 到扒渣位并倾翻 ! 第一次测温取样 ! 第一次扒渣 ! 铁水罐回位 ! 加脱硫剂 ! 搅拌脱硫 ! 搅拌头上 升 ! 第二次测温取样 ! 铁水罐倾翻 ! 第二次扒渣 ! 铁水罐回位 ! 铁水罐开至吊罐位 ! 兑入转炉。 武钢二炼钢厂 () 法脱 硫 工 艺 采 用 石 灰 系 脱 硫剂, 其主要化学成分如表 ! 所示, 粒度组成 如表 " 所示。 > !" 脱硫工艺的影响因素 从生 产 现 场 连 续 取 !%% 炉, 每炉铁水量为 ( &# ^ 0 ) 对生产数据进行分析, 确 定 () 脱 硫 的 ’,

第:期 王 炜等: ・ /+ ・ RD 预处理的工艺参数对铁水脱硫效果的影响 " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " "

前铁水硫含 量 为 * 8 *:, 2 4 * 8 *:7 2 , 铁 水 量 为 ): 搅拌头旋转速度为 )) 4 5% ?01’@ , 处理前铁 4 )7 > , 水温度为 + %5* 4 + ,%* 6 的部分数据进行分析, 得 到脱硫剂 加 入 量 与 脱 硫 率 的 关 系 曲 线 如 图 % 所 示。为方便 计, 设现场处理后 [ & ]- * 8 **+ 2 的 炉 次硫含量为 * , 所得脱硫率为 +** 2 , 由 图 % 可 知, 脱硫率随脱硫 剂 加 入 量 的 增 加 而 升 高, 当脱硫剂 万 方数据 加入量为 7** AB 时, 脱 硫 率 接 近 +** 2 , 再继续增

!" 预处理的工艺参数对铁水脱硫效果的影响

王 炜! 薛正良 ! 高志强 " 曹 维" 徐绪林 "

(! 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室, 武汉 #$%%&! ; 武汉 #$%%&") " 武汉钢铁集团公司, 摘 要 研究了铁水温度、 铁水初始硫含量、 搅拌时间、 旋转速 度 和 脱 硫 剂 加 入 量 对 &% ’ () 铁 水 预 处 理 装置脱硫效果的影响。结果表明, 提高铁水 温 度, 则 增 大 脱 硫 效 果; 在 铁 水 硫 含 量 为 % * %#$ + , % * %#- + 、 铁水 加入 -%% , -0% 12 脱硫剂 (铁水温度 ! $#% , ! $0% / 时, 加 入 #0% , 00% 12 脱 硫 剂) , 搅 温度为 ! ".% , ! $!% / 时, 拌时间 0 , & 345, 旋转速度 &0 , .% 67345, 具有较佳的脱硫效果。 关键词 () 法 铁水预处理 脱硫效果

第 "_ 卷第 # 期 ・ 0 % ・ "%%- 年 _ 月

特殊钢

QXOCSbF QROOF

‘A? U "_ U aA U # c<?E "%%-

" " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " "

[ $]

; 济 钢 第 三 炼 钢 厂 冶 炼 管 线 钢、

船板钢、 优质碳素钢时也 采 用 了 () 脱 硫 工 艺; 另 外昆钢、 川威钢厂等已先后采用 () 法。 = !" 脱硫工艺的主要设备及流程 () 脱硫工艺 是 以 一 个 外 衬 耐 火 材 料 的 搅 拌 器浸入铁水罐内, 进行旋转搅动铁水, 使铁水产生 旋涡, 同时加入脱硫剂 ( C9[ ) 使其卷入铁水内部 进行充分反 应, 从 而 达 到 铁 水 脱 硫 的 目 的。其 反 万 方数据 应式为:

特殊钢 第 !J 卷 ・ =! ・ " " " " " " " " " " " " " " " " " " " " " " " " " " " " "பைடு நூலகம்" " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " " 标, 必 须 要 加 入 更 多 的 脱 硫 剂 和 延 长 搅 拌 时 间。 对所取 899 炉数据作铁水处理前硫含量与脱硫剂 加入量的关 系 图 (图 :) ) , 由 图 可 知, 在保证脱硫 目标的前提下, 脱硫剂加入量随铁水硫含量的增 加而增加。搅拌时间与铁 水 硫 含 量 的 关 系 如 图 : ( -) 所示, 搅拌时间随铁水硫含量的增加而延长。 ! %; 搅拌时间与旋转速度 延长搅拌时 间, 增加了脱硫剂与铁水反应的 时间, 从而降低了铁水硫含量; 加快搅拌器旋转速 度, 加快了脱硫反应的传质, 也加快了脱硫反应速 度。但延长搅 拌 时 间 和 加 快 搅 拌 器 旋 转 速 度, 都

!"$% ! +,

$%&’( 7

表 7 脱硫剂粒度组成 80*2/./3(*/ 01 +,%*3’%,./9 01 -(23’453,.6(,

组成 0 2 / 5* /

粒度直径 011 3+ *.+ 4 + - *.+

影响因素。分析 表 明, 铁 水 温 度、 铁 水 硫 含 量、 搅 拌时间、 搅拌器 旋 转 速 度 和 脱 硫 剂 加 入 量 都 会 对 脱硫率产生影响。 % .+ 铁水温度 一般说 来, 铁 水 温 度 高 时, 铁水硫含量会降 低, 在 高 温 状 态 下, !"# 脱 硫 反 应 能 更 好 地 进 行。 对所取 +** 炉数据作预处理前铁水 温 度 与 铁 水 硫 含量关系曲线, 如图 + ( ") 所 示。 在 所 取 +** 炉 数 据中, 处 理 前 铁 水 温 度 在 + %** 4 + ,** 6 的 共 有