丁二烯工艺设计讲解

丁二烯生产工艺技术

丁二烯生产工艺技术丁二烯是一种重要的工业原料和化学品。

它是一种无色的气体,具有良好的弹性、电绝缘和耐化学腐蚀性能。

丁二烯广泛应用于合成橡胶、塑料、纤维、树脂和溶剂等方面。

下面将介绍一种常用的丁二烯生产工艺技术。

丁二烯的生产主要通过裂解石油烃和液化碳氢化合物来实现。

常用的丁二烯生产工艺中,最常用的方法是通过溶剂裂解。

下面简要介绍。

首先,将石油烃(如重油、轻油等)和液化碳氢化合物(如丙烷、丙二烯等)与溶剂(如丙酮、苯等)混合并预热,形成混合料。

然后将混合料注入裂解炉中,加热至高温,使之裂解。

在裂解炉内,石油烃和液化碳氢化合物被裂解成各种烃类和炔类化合物。

其中,丁二烯是最重要的产物之一。

裂解反应一般在催化剂的存在下进行,以提高反应效率和选择性。

常见的催化剂有粉末石英、铝酸盐等。

裂解反应得到的混合物通过冷却和分离后,从中提取纯净的丁二烯。

具体分离方法包括采用低温分离、沉淀分离和吸附分离等。

在分离过程中,一定要注意对环境的保护,避免有害物质外泄。

最后,通过蒸馏等工艺将提取的丁二烯进行精炼处理,以提高其纯度和质量。

在精炼过程中,还可以对丁二烯进行进一步的处理,如加氢、加氧等,以获得不同的丁二烯衍生物。

丁二烯生产工艺技术的发展离不开对设备的不断改进和创新。

目前,已经出现了一些新型的丁二烯生产技术,如基于甲醇裂解和基于生物质资源的生物裂解技术。

这些新技术具有环保、高效和可持续发展的优势,将在未来得到更广泛的应用。

总之,丁二烯的生产工艺技术是一个复杂而重要的过程。

通过不断改进和创新,我们可以提高丁二烯的产量和质量,同时减少对环境的影响,为工业生产提供可靠的丁二烯资源。

丁二烯萃取精馏工艺设计

丁二烯萃取精馏工艺设计丁二烯是一种重要的基础化学品,广泛应用于合成合成橡胶、塑料、树脂和油墨等领域。

丁二烯的生产通常采用烷基锂催化剂聚合反应,生成丁二烯和其他杂质。

为了获得高纯度的丁二烯,需要进行精馏分离。

丁二烯萃取精馏是目前广泛采用的一种分离技术,具有操作简便、分离效率高、产品纯度高等优点。

丁二烯萃取精馏工艺的设计涉及到多个关键参数,如萃取剂种类、萃取剂用量、精馏塔塔板数目、进料温度、进料流量等。

下面将从这些方面介绍丁二烯萃取精馏工艺的设计。

1. 萃取剂种类萃取剂是丁二烯萃取精馏中的关键因素之一。

常用的萃取剂有苯、甲苯、二甲苯、正庚烷等。

不同的萃取剂对丁二烯的分离效果有所不同。

例如,苯的选择性较高,但易与丁二烯发生加成反应,形成高沸点产物,影响精馏效果。

因此,在选择萃取剂时应综合考虑其分离效果和化学性质,并选择合适的物料组合。

2. 萃取剂用量萃取剂用量是影响丁二烯萃取精馏效果的另一个重要因素。

一般而言,萃取剂用量越大,分离效果越好,但同时也会增加成本。

在确定萃取剂用量时,应综合考虑经济性和工艺效果,选择合适的用量。

3. 精馏塔塔板数目精馏塔塔板数目对丁二烯萃取精馏的分离效果有着极大的影响。

塔板数目越多,精馏分离效果越好,但同时也会增加设备复杂度和成本。

在选择塔板数目时,应根据实际情况,综合考虑分离效果和成本,选择适当的塔板数目。

4. 进料温度和进料流量进料温度和进料流量是丁二烯萃取精馏中比较重要的参数。

进料温度过高会导致产物分解,影响精馏效果;进料流量过大会降低分离效率。

在确定进料温度和进料流量时,应综合考虑分离效果和工艺经济性,选择合适的操作条件。

丁二烯萃取精馏工艺的设计需要综合考虑多个参数,包括萃取剂种类、萃取剂用量、精馏塔塔板数目、进料温度和进料流量等。

在设计工艺时,应根据实际情况,综合考虑分离效果和成本,选择合适的操作条件,以获得高效、经济、稳定的生产工艺。

丁二烯生产工艺流程设计与质量控制

丁二烯生产工艺流程设计与质量控制一. 引言丁二烯是一种重要的合成橡胶原材料,广泛应用于橡胶工业、塑料工业等领域。

为了确保丁二烯的生产效率和质量稳定,需要进行合理的工艺流程设计和严格的质量控制措施。

本文将围绕丁二烯的生产工艺流程设计与质量控制展开探讨。

二. 丁二烯生产工艺流程设计丁二烯的生产可分为烷烃烯化法和烯烃裂解法两种主要工艺。

本文将重点介绍烷烃烯化法的工艺流程设计。

1. 原料准备烷烃烯化法中,常用的原料是丁烷、溶剂和催化剂。

丁烷作为丁二烯的原料,需要经过精炼处理以提高其纯度。

溶剂的选择要考虑其溶解能力和稳定性,一般选择具有较高热稳定性的溶剂。

催化剂的选择要考虑其活性和选择性,优选具有高效活性和较好选择性的催化剂。

2. 反应器设计反应器是丁烷烯化反应的核心设备,其设计要考虑反应条件和反应热平衡等因素。

反应器一般采用多管式或回流式设计,以提高反应的效率和选择性。

此外,反应器还需要考虑搅拌和加热冷却系统的设计,以确保反应均匀性和热平衡。

3. 分离与纯化反应后的产物中含有未反应的丁烷、副产物和杂质等物质,需要进行分离和纯化处理。

分离一般采用精馏、萃取和吸附等技术,以分离出纯净的丁二烯。

纯化过程中,还需要考虑对杂质的去除和如何提高丁二烯的纯度。

4. 支撑设施丁二烯生产过程中还需要考虑辅助设施的建设,如催化剂再生装置、废气处理系统和能源供应系统等。

这些支撑设施对于生产效率和环境保护都具有重要意义。

三. 丁二烯质量控制为保证丁二烯的产品质量稳定,需要采取一系列质量控制措施。

下面从原料控制、工艺控制和产品检测三个方面进行介绍。

1. 原料控制原料的质量直接影响到终产品的质量稳定性。

因此,对于丁烷、溶剂和催化剂等原料的选择要严格把控。

在原料进厂时需进行严格检验,确保原料符合相关标准和要求。

2. 工艺控制工艺参数对于丁二烯生产过程中反应的效率和选择性具有重要影响。

对于丁烷烯化反应,需要控制反应温度、压力和反应时间等参数,以确保反应的高效进行。

丁二烯抽提终版工艺流程简介

第一萃取蒸馏部分在DMF存在的情况下,凡与丁二烯相比其相对挥发度高于1.0的组分,都在这部分除去。

这部分设备有:原料汽化罐,第一萃取蒸馏塔(分为两个塔,共有238块塔板)以及装有14层塔板的第一汽提塔。

C4原料从乙烯装置A单元进入原料储罐后用泵送来经流量控制进入原料汽化罐。

原料汽化罐的热源由第一、第二汽提塔底的热溶剂提供。

汽化的C4原料送至第一萃取蒸馏塔的中部(进料板104层,114层,125层)。

DMF溶剂经流量控制进入T -1101A顶部第230层塔板上,溶剂进料温度约40℃,蒸汽压约9毫米汞柱。

塔顶8层塔板用于丁烷丁烯馏分中完全脱除溶剂的精馏段。

塔的操作压力约为0.38MPa(表压),塔顶操作温度约为43.5℃。

根据进料组成的变化,适当调节溶剂进料量和回流量,以控制丁二烯的损失量和塔釜液的组成,丁烷丁烯馏出液的1,3-丁二烯含量保持在0.3%(重量)以下。

塔顶丁烷丁烯抽余液直接送至MTBE装置或A单元罐区。

萃取蒸馏必要的回流经流量调节,经过上述8层塔板的精馏段,向下流至溶剂进料塔板。

顺2-丁烯是比1,3-丁二烯难溶解的一种组分,在第一萃取蒸馏塔中它是最难于分离出来的。

按GPB工艺,通常第一萃取蒸馏塔底的顺2-丁烯含量约为总烃的2.5%,而反2-丁烯含量约为总烃的0.05%。

顺2-丁烯在第二分馏塔(T-1302)随塔底物料脱除,但反2-丁烯不易在直接蒸馏部分脱除。

因此,第一萃取蒸馏塔的分离效果对最终丁二烯产品的纯度有影响。

在GPB工艺中提纯丁二烯的经济方法是在第一萃取蒸馏部分脱除全部反2-丁烯,随之脱除部分顺2-丁烯。

而在第二分馏塔脱除剩余的顺2-丁烯。

在第一萃取蒸馏塔(T-1101B)的C-3层塔板上,含烃(主要是含丁二烯和易溶组分)的溶剂被预热到86℃。

这些溶剂先通过第一萃取蒸馏塔的第一、第二溶剂再沸器,被来自汽提塔底的热溶剂加热到120℃。

然后,在第一萃取塔蒸汽再沸器中把它进一步加热到大约130℃。

丁二烯生产工艺流程设计与安全评价

丁二烯生产工艺流程设计与安全评价丁二烯是一种重要的化工原料,在合成橡胶、塑料和化学品制造中具有广泛的应用。

为了确保丁二烯的生产过程高效、安全、稳定,需要进行工艺流程设计和安全评价。

本文将探讨丁二烯生产工艺的流程设计以及安全评价的相关内容。

一、工艺流程设计1. 原料准备:丁二烯的主要原料是丁烯和乙醇。

其中丁烯为乙醇脱水制备,需要确定合适的脱水剂、温度和时间等参数,以提高丁烯的纯度和产率。

2. 反应装置设计:丁二烯的生产主要是通过丁烯的烯烃加聚反应完成的。

反应器的设计应考虑反应温度、压力、催化剂的选择以及反应器的尺寸和材料等因素。

同时,为了提高反应效率和产品质量,还需要考虑适当的搅拌和冷却条件。

3. 分离纯化:在反应后,需要进行产品的分离纯化。

这包括对乙醇催化剂的回收利用、丁二烯和其他副产物的分离、纯化和再生等步骤。

分离纯化过程的设计需结合实际情况和工艺要求,选择适当的分离技术和设备,以提高产品的纯度和收率。

4. 产品储存和运输:生产完成后,丁二烯需要储存和运输至下游工艺或客户处。

应选择适当的储罐和容器,对丁二烯进行储存和包装,确保产品的安全性和稳定性。

二、安全评价1. 火灾和爆炸风险评估:丁二烯是易燃易爆的化学品,因此应对生产过程中的火灾和爆炸风险进行评估。

包括对原料、反应装置、储存设施和环境条件等因素进行分析,预测潜在的火灾和爆炸风险,并采取相应的措施进行防范。

2. 有害物质防护:丁二烯的生产过程中还包括一些有害物质的生成和释放,如有毒气体、废水和废气等。

应对这些有害物质进行评估,确定其对环境和人体的潜在风险,并采取相应的防护设施和处理措施,以减少对环境和人体的影响。

3. 装置安全设计:在丁二烯生产工厂的设计过程中,应考虑装置的安全设计。

包括对设备的选择、设计和材料的选择,以及安全设备的设置。

同时,在施工和运营过程中,还需要进行定期的安全检查和维护,确保装置的正常运行和安全性。

4. 应急预案和培训:针对丁二烯生产过程中可能发生的事故和紧急情况,需要制定相应的应急预案。

丁二烯工艺基础知识

丁二烯工艺基础知识

嘿,朋友们!今天咱就来唠唠丁二烯工艺基础知识,这可真是超级有趣的玩意儿呢!

你知道吗,丁二烯就像是化学世界里的一个小精灵,它有着神奇的作用。

比如说,橡胶知道吧,那可是我们生活中常见的东西呀,像汽车轮胎啥的。

丁二烯就是制造橡胶的重要原料之一哟!如果没有丁二烯,那咱们的车胎可咋整呀,难不成都用木头做轮子啊?哈哈!

丁二烯的生产工艺可不简单呢!就好像是一场精彩的魔术表演。

从原料的选取,到一系列复杂的化学反应,再到最终获得丁二烯,这整个过程充满了玄机。

好比说,这就像是厨师做菜,得精心挑选食材,精确掌握火候和调料,才能做出美味佳肴呀!想想看,如果步骤错了一点,那出来的可就不是丁二烯,而是不知道啥奇怪的东西啦!

在丁二烯工艺中,那些科学家和工程师们可都是超级厉害的角色!他们就像勇敢的探险家,在化学的海洋里不断探索。

他们不断尝试新的方法,改进工艺,力求让丁二烯的生产更加高效、更加优质。

他们难道不伟大吗?咱真得给他们点个赞呀!

咱们再来说说这丁二烯的用途吧,那可真是广泛得很呐!不仅能做橡胶,还能在其他好多领域发挥作用呢!这就像一个全能选手,哪里需要往哪去。

哎呀呀,丁二烯可真是太重要啦!

总之,丁二烯工艺基础知识就像是一个宝藏,等待着我们去挖掘,去了解。

大家难道不想深入探究一下吗?赶紧行动起来吧,去发现丁二烯的更多奇妙之处!

我的观点结论就是:丁二烯工艺非常重要且有趣,值得我们去好好学习和了解!。

丁二烯的生产—应用生产原理确定工艺条件

工艺条件的确定

4.溶剂比

溶剂比是指溶剂与进料用量之比。 实际生产中如果溶剂比过小,达不到要求的分离效果; 溶剂比增大,选择性明显提高,分离越容易进行。 过大的溶剂比将导致设备与操作费用增加,经济效果差。

工艺条件的确定

5.溶剂含水量 溶剂中加入适量的水可提高组分间的相对挥发度,使溶剂选择 性大大提高。 乙腈溶剂含5%的水时,沸点将由81.6℃降至78℃,因此,溶 剂含水也可以降低操作温度,减少蒸汽消耗,避免二烯烃自聚。 随着溶剂中含水量不断增加,烃类在溶剂中的溶解度降低,容 易引起萃取精馏塔内出现分层现象,需要提高溶剂比,从而增加 了蒸汽和动力消耗。 在工业生产中,以乙腈为溶剂,加水量以8~12%为宜。

C4馏分中各组分的沸点和相对挥发度

生产原理

萃取精馏的基本原理

溶剂S

A、B 、…N

A B 混C 合. 物. . N

C溶解于S

萃取剂 沸点高

萃 取 精 馏

C+S

原理:萃取精馏是向被分离混合 物中加入第三组分-溶剂,这种 溶剂对被分离的混合物中的某一 组分有较大的溶解能力,而对其 它组分的溶解能力较小,其结果 使易溶的组分随溶剂一起由塔釜 排出,然后将溶解的组分与溶剂 再进行普通的精馏,即可得到高 纯度的单一组分;未被萃取下来 的组分由塔顶逸出,以达到分离 的目的。

工艺条件的确定

3.溶剂的进塔温度 在萃取精馏操作过程中,由于溶剂量很大,溶剂的入 塔温度影响塔内每层塔板上各组分的浓度和汽液相平衡, 其较小变化会引起内回流的变化。 若萃取温度低,会使塔内回流量增加,使希望的恒定 浓度降低,不利于分离正常进行,导致塔釜产品不合格; 如果溶剂温度过高,使塔底溶剂损失量增加,塔顶产 品不合格。 生产中乙腈的入塔温度一般比塔顶温度高3~5℃。

1-丁烯氧化制丁二烯

摘要化学工业在我国发展十分迅速,而丁二烯又是重要的化工原料及有机产品。

丁二烯是由1-丁烯氧化生成的。

本书设计包括方案的选取,主要设备的工艺设计计算—物料衡算、热量衡算、工艺参数的选定、设备的结构设计和工艺尺寸的设计计算,辅助设备的选型,工艺流程图等内容。

此设计针对1-丁烯氧化制丁二烯的问题进行分析、选取、计算、核算、绘图等,是较完整的设计过程。

通过设计计算得到了精馏塔的基本的设计尺寸、塔内气泡的大小、气泡的上升速度、气含率,以及传质、传热系数等。

关键词:丁二烯;工艺设计;衡算目录摘要 (I)第1章总论 (1)1.1 项目性质 (1)1.2 研究工作依据 (1)1.3 设计原则 (1)1.4 项目概况 (1)1.5 建设规模 (2)1.6 建设意义 (2)1.7效益概述 (3)1.7.1 项目投资及资金来源 (3)1.7.2 经济评价 (3)第2章原料产品路线 (3)2.1原料路线的确定 (3)2.1.1原料成分 (3)2.1.2原料选择依据 (3)第3章产品分析 (3)3.1产品性质和用途 (4)3.1.1 产品性质 (4)3.1.2产品用途 (4)第4章工艺路线的确定 (6)4.1工艺路线论证原则和依据 (6)4.2工艺路线简介 (7)4.2.1工艺路线发展历史 (7)4.2.2 工艺路线介绍 (8)4.2.2.1 碳四抽余油捕获工艺路线 (8)4.2.2.2丁二烯工艺路线 (8)4.2.2.3联产物甲基丙烯醛工艺路线 (8)4.3本项目工艺的确定 (9)4.3.1概述 (9)4.3.2丁二烯提纯工艺 (10)4.3.3项目创新点 (10)4.4本项目工艺流程 (11)4.4.1流程框图 (11)4.4.2本项目工艺流程叙述 (11)第5章三废的处理 (12)5.1废气治理 (12)5.2废水治理 (13)5.3固体废弃物处理 (13)5.4噪声处理 (13)参考文献 (14)第1章总论1.1 项目性质本项目的目标是为某一烃化工综合企业设计一座混合C4综合加工子系统。

已腈法制丁二烯的工艺流程aspen的步骤

已腈法制丁二烯的工艺流程aspen的步骤法制丁二烯(FCC)是一种重要的有机合成原料,广泛应用于橡胶、塑料和合成橡胶等领域。

它是从石油裂解产物中提取的一种烃类化合物,经过一系列的工艺步骤可以得到高纯度的产品。

本文将介绍在aspen软件平台上进行法制丁二烯工艺设计的步骤,包括原料处理、裂解反应、分离提纯等流程。

首先,原料处理是法制丁二烯工艺的第一步。

在aspen软件中,可以通过建立相应的物料平衡模型,确定原料的成分和性质,包括裂解原料的混合物成分、裂解温度、压力等参数。

通过对原料进行加热和预处理,将其送入裂解反应器进行下一步的反应。

第二步是裂解反应。

在aspen软件中,可以建立裂解反应器的反应动力学模型,预测裂解反应的产物组成和产量。

裂解反应是将原料高温加热至一定温度,使其分解为低碳烃烷烃和丁二烯等产品。

通过对裂解反应条件的优化,可以提高丁二烯的产率和选择性。

第三步是对裂解反应产物的分离和提纯。

在aspen软件中,可以建立裂解产物的分离工艺流程,包括精馏、提取、结晶、吸附等单元操作。

通过对分离过程的模拟和优化,可以得到高纯度的丁二烯产品。

上述是aspen软件在法制丁二烯工艺设计中的几个关键步骤,通过对原料处理、裂解反应、分离提纯等流程的模拟和优化,可以使法制丁二烯工艺具有更高的经济效益和环境友好性。

在实际的法制丁二烯工艺设计中,还需要考虑更多的因素,如安全性、节能性、环保性等。

aspen软件提供了多种模块和工具,可以对这些因素进行综合考虑,帮助工程师进行全面的工艺设计和优化。

总的来说,aspen软件在法制丁二烯工艺设计中具有重要的应用价值。

通过对原料处理、裂解反应、分离提纯等步骤的模拟和优化,可以使法制丁二烯工艺具有更高的生产效率和产品质量,为相关行业的发展和应用提供更优质的原料和技术支持。

年产5万吨丁二烯工艺设计

---------------------------------------------------------------范文最新推荐------------------------------------------------------ 年产5万吨丁二烯工艺设计摘要:本设计内容为年产5万吨丁二烯的工艺设计,本工艺采用萃取精馏的方法,由乙烯装臵从副产的混合C4馏分中分离丁二烯,并由混合C4馏分精馏得到纯度大于99.0%的丁二烯产品。

丁二烯是从含有丁烯和乙炔碳氢化合物的油气部分回收而来,开头部分为第一萃取精馏柱,乙腈水溶液到上述精馏塔用分数表示,提取部分汽流混合物都含有一定百分数的丁二烯,乙腈水溶液蒸气流进入第二萃取精馏塔,上述乙腈蒸气流和恢复汽流组成精馏塔塔顶蒸气流,最后经第二精馏塔后,蒸气流恢复纯丁二烯。

本设计完成了整个工序的物料衡算,同时也对脱重组分塔进行了设备计算,包括热量衡算,露泡点,回流比以及理论板的计算等等,确定了塔高和塔径,并对塔顶冷凝器进行了详细的计算及选型。

绘制了工艺流程图,设备布臵图以及车间布臵图。

9124关键词:丁二烯;萃取;精馏;工艺1 / 26Annual output of 50,000 tons of pyrrolylene butadiene process designAbstract: This design is an annual output of 50,000 tons of butadiene distillation process design, the process method of extractive distillation using ethylene plant by-product isolated C4 butadiene C4 distillate distillates distillation into butadiene purity greater than 99.0% products. Butadiene is from containing maleic and acetylene hydrocarbon oil and gas recovery, beginning as the first extractive distillation column, acetonitrile water solution to the distillation column is expressed as a fraction, butadiene extraction steam mixture contains a certain percentage, aqueous acetonitrile vapor flow into the second extractive distillation column, the steam flow and acetonitrile recovery of steam flow form the top of the distillation column of steam flow, finally after second distillation tower, steam recovery of pure butadiene. The design is completed the entire process of material balance, and from the reorganization of sub-tower to carry out a rigorous calculation of the equipment, including the heat---------------------------------------------------------------范文最新推荐------------------------------------------------------balance, the bubble point, reflux ratio and theoretical plate calculations to determine the tower, the tower diameter. On top of the tower carried out a detailed calculation of condenser selection. Drawn with the process control point plan, equipment layout, and plant layout.4.3.1 求泡点温度234.3.2 计算回流比R最小回流比理论板数245 热量衡算295.1 操作条件295.1.1 塔顶塔釜温度295.1.2 实际板数、实际进料板位臵、板效率305.2 热量衡算313 / 266 塔设备计算346.1 计算气液负荷346.2 下面选脱重组分塔进行计算36 6.2.1 初估塔径D376.2.2 溢流装臵计算396.2.3 浮阀数的计算406.2.4 塔板布臵416.2.5 阻力计算426.2.6 淹塔校核436.2.7 雾沫夹带校正446.2.8 塔板负荷性能图44---------------------------------------------------------------范文最新推荐------------------------------------------------------ 7 附属设备的选型与计算497.1 脱重组分塔塔顶冷凝器497.1.1 计算传热量和对数平均温度差497.1.2 初步选定换热器型号507.2 传热器校核517.3 换热器内动流体的流阻力537.3.1 管程阻力537.3.2 壳程阻力537.4 选泵548 工艺流程图565 / 269 设备布臵图5710 车间布臵图58致谢59附录60参考文献621 产品概述1.1 题目背景和意义1863年,法国化学家从裂解戊酒精中分离出一种以前未知的碳氢化合物,这种碳氢化合物被确定为丁二烯。

丁烯氧化脱氢制丁二烯技术研究

丁烯氧化脱氢制丁二烯技术研究丁烯氧化脱氢制丁二烯技术研究引言丁二烯是一种重要的有机化工原料,在合成橡胶、树脂、塑料和溶剂等方面具有广泛的应用。

传统的丁二烯生产工艺主要通过丁烯-丁烷异构化、丁烷脱氢和丙烯丁二烯化的方式制备,但这些方法存在能耗高、非可再生能源消耗多以及环境污染等问题。

近年来,一种新的丁二烯生产技术——丁烯氧化脱氢制丁二烯逐渐引起了人们的关注。

本文将介绍丁烯氧化脱氢制丁二烯技术的研究进展。

一、丁烯氧化脱氢制丁二烯的机理丁烯氧化脱氢制丁二烯是利用催化剂催化乙炷氧化生成丙烯和丁烯,然后再经过选择性脱氢反应得到丁二烯的方法。

该方法相较于传统的制备工艺来说更加环保、高效。

首先,催化剂被选择性地选择催化乙炔氧化反应。

随着研究的进展,人们发现过渡金属催化剂如Pd、Pt、Ru、Ir等在这一反应中表现出较好的催化活性和选择性。

其次,丙烯与丁烯的脱氢反应是通过催化剂促进进行的。

一些研究表明,添加碱金属催化剂如K、Cs等可以有效提高丙烯和丁烯的选择性脱氢。

最后,通过控制反应条件如温度、压力、催化剂种类和添加剂等,可以实现丁烯的选择性生成,进一步提高丁二烯的产率。

二、丁烯氧化脱氢制丁二烯的研究进展1. 催化剂的研究进展过渡金属催化剂是丁烯氧化脱氢制丁二烯的核心。

在过去的研究中,人们广泛探索了不同催化剂对该反应的催化活性和选择性的影响。

研究发现,Pd基催化剂表现出较好的活性和选择性,因此被认为是最有潜力的催化剂之一。

此外,制备高分散度催化剂也成为了研究的重点,以提高反应的效率和选择性。

2. 添加剂的研究进展在丁烯氧化脱氢制丁二烯的过程中,添加剂的引入对催化剂的活性和选择性起到了重要的作用。

研究表明,碱金属催化剂的引入可以提高丙烯和丁烯的选择性脱氢。

此外,添加一些促进剂如硫、氯等也能够改善催化剂的性能。

3. 反应条件的研究进展反应条件对丁烯氧化脱氢制丁二烯的反应效果具有重要影响。

温度、压力、反应物比例和催化剂用量等参数的优化可以提高反应的选择性和产率。

丁二烯生产流程设计和流程图

在历史上丁二烯的生产主要经历了三个时期:酒精接触分解法、丁烯氧化脱氢法和蒸汽裂解制抽提分离法[4]。

但在80年代初,最简陋的酒精法就因工艺太过落后而被淘汰;与此同时因原料制约,丁烯氧化脱氢法也在后续发展中渐渐地不再引用。

到如今21世纪,世界上主要通过4C馏分抽提这种方法来生产丁二烯。

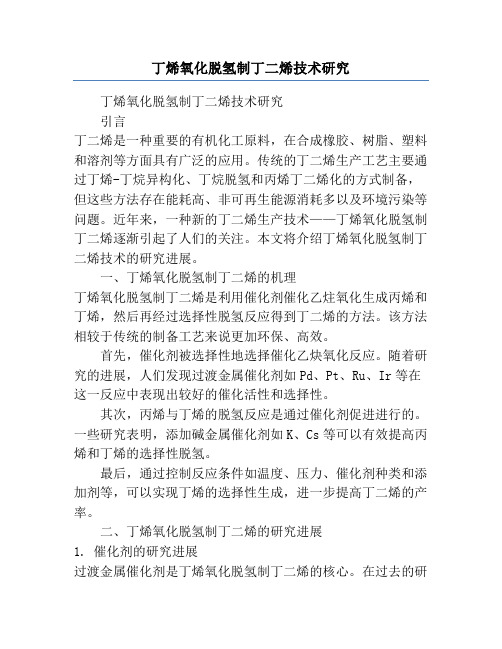

现今市面上常见的原料如下表所示:表2.1 原料规格序号组分精馏进料组分%(mol)1 丙炔0.622 反-2-丁烯0.473 1-丁烯0.034 顺-2-丁烯 3.955 1,3-丁二烯94.076 1,2-丁二烯0.337 丁炔0.018 乙烯基乙炔0.019 正戊烷0.51合计——1002.2产品质量2.2.1丁二烯的主要性质(1)物理性质分子量:54.1;相对密度:0.62;沸点:-4.41℃;熔点:-108.92℃;自燃点:450℃;气体密度:2.48;比热:0.434kcal/kg;爆炸范围:1.4-16.3;无色;有毒;可溶于大多数有机溶剂。

(2)化学性质一般的C=C双键没有1,3丁二烯的双键那么长,但一般的C-C单键却比1,3丁二烯单键要长,并且1,3-丁二烯的C-H键的键长比丁烷中要短[5]。

这种存在于共轭体系中表现出来的原子间的互相影响,叫做共轭效应[1]。

由于C与C之间存在西格玛Σ键和派π键,并且起到共轭效应的是派键,因此我们也称1,3-丁二烯的共轭效应为派派共轭[1]。

2.2.2产品主要质量指标及执行标准、分析方法表2.2执行标准、分析方法序号控制项目单位指标执行标准分析方法工厂标准JISK-15341 外观——无色透明、无杂质2 1,3-丁二烯% ≥99.0 工厂标准C-11123 总炔烃ppm ≤150 工厂标准C-11174 单项炔烃ppm ≤120 工厂标准C-1118T5 TBC ppm 25-100 工厂标准JISTT-15346 乙腈ppm ≤10 工厂标准C-11242.2.3副产品主要质量指标及执行标准、分析方法表2.3执行标准、分析方法执行的标准分析方法序号名称规格每吨产品产量t/t1.0585 工厂标准色谱1 抽余碳四丁二烯≤0.5%0.514 工厂标准色谱2 液体燃料丁二烯≤18%3生产工艺原理及流程3.1本次工艺生产设计原理因为丁烷、丁烯用普通的精馏方法从4C馏分中难以分离出来,所以本设计中采用加入乙腈溶剂的方法来使各馏分之间相对挥发度增大,从而更好地抽提产物1,3-丁二烯。

丁二烯生产工艺流程设计与设备选型

丁二烯生产工艺流程设计与设备选型丁二烯是一种重要的化工原料,广泛应用于合成橡胶、塑料等领域。

为了实现高效生产丁二烯并提高产品质量,本文将对丁二烯的生产工艺流程设计与设备选型进行探讨。

一、丁二烯生产工艺流程设计在丁二烯的生产工艺流程中,原料选择、反应条件以及分离纯化等环节都会对最终产品的品质和产量有着重要影响。

1. 原料选择丁二烯的主要原料为丁烯和乙烯。

在原料选择上,应优先选择纯度高、成本低且易得到的原料,以确保生产的丁二烯质量和经济效益。

2. 反应条件丁二烯的生产通常采用催化裂化反应,需要控制合适的温度、压力和催化剂用量等反应条件。

其中,温度对丁二烯的选择性和产率有着重要影响,压力则会影响丁烯和乙烯的溶解度和反应速率。

催化剂的选择应基于活性高、寿命长、易再生等因素进行考虑。

3. 分离纯化在丁二烯的生产中,还需要进行分离纯化步骤,以去除杂质和提高丁二烯的纯度。

常用的分离方法包括蒸馏、吸附和结晶等。

在分离纯化过程中,应综合考虑分离效果、能耗和设备复杂度等因素。

二、丁二烯生产设备选型丁二烯的生产设备选型是确保工艺流程连续高效运行的关键。

在设备选型时,应考虑以下几个方面。

1. 反应釜由于丁二烯的生产需要进行催化裂化反应,因此反应釜的选型非常重要。

反应釜应具备良好的耐压性能、优异的传热效果以及高度的密封性。

同时,对反应釜的清洗和维护也需要考虑便捷性。

2. 分离设备在分离纯化环节中,常用的设备包括蒸馏塔、吸附塔和结晶器等。

对于丁二烯生产来说,应选择具备高效传质和传热性能、操作稳定可靠的设备,以确保分离纯化的效果。

3. 冷却设备丁二烯的生产过程中,需要进行冷却以保证反应温度的控制。

冷却设备的选型应考虑冷却效果、能耗和操作可行性等因素,并且能够适应生产规模的变化。

4. 自动控制系统在丁二烯生产过程中,良好的自动控制系统能够提高工艺的稳定性和可靠性。

自动控制系统应具备实时监测、报警和调节功能,以及与其他设备的联动控制能力,实现高效自动化运行。

丁二烯抽提装置工艺流程设计

丁二烯抽提装置工艺流程设计下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!丁二烯抽提装置工艺流程设计主要分为以下几个步骤:1. 原料准备在丁二烯抽提装置中,首先需要准备原料。

丁二烯的生产

C4馏分抽提生产丁二烯,根据所用溶剂的不同,

又可分为乙腈法(ACN)、二甲基甲酰胺法(DMF)和N-甲

基吡咯烷酮法(NMP) 。

碳四抽提丁二烯的方法

①乙腈法(ACN法)

②二甲基甲酰胺法 (DMF法)

③ N-甲基吡咯烷酮法 (NMP法)

该法最早由美国Shell公司开发成功, 并于1956年实现工业化生产。它以含水 10%的乙腈(ACN)为溶剂,由萃取、闪

ACN法

中石化上海石化

11.0

DMF法

上海赛科石化

9.0

NMP法

中石油大庆石化

8.1

DMF法

中石化高桥石化

4.5

ACN法

中石油独山子石化 3.5

NMP法

中石化工广州石化 3.4

DMF法

北京东方石化

3.0

NMP法

锦州石化

3.0

ACN法

蓝星天津石化

3.0

NMP法

辽宁辽阳金兴化工厂 3.0

ACN法

中石油抚顺石化

物理性质

常温常压下为无色而略带大蒜味的气体,沸 点为-4.4℃。 液体丁二烯极易挥发,闪点低,易燃易爆, 其爆炸极限为2~11.5%(体积)。 丁二烯有毒,低浓度下能刺激粘膜和呼吸道, 高浓度能引起麻醉作用,空气中允许浓度为 100mg/m3。

化学性质与用途

丁二烯容易发生自聚作用,也容易与其它 单体进行共聚作用,它是生产合成橡胶和各种 树脂的重要原料。

5、维持适宜 的回流比

生因产此中不温易度操一作般。比塔顶温度高3~

5℃。

任务四 生产工艺流程的组织

1、CAN法

1-脱C3塔;2-脱C5塔;3-丁二烯萃取精馏塔;4-丁二烯蒸出塔;5-炔烃萃取精馏塔; 6-炔烃蒸出塔;7-丁烷、丁烯水洗塔;8-丁二烯水洗塔;9-乙腈回收塔; 10-脱轻组分塔;11-脱重组分塔;12-乙腈中间贮槽

丁二烯工艺设计讲解

目录1 引言 (37)2 工艺路线 (37)2.1 生产的基本原理 (37)2. 2 工艺路线的对比与选择 (37)2. 3 DMF法碳四抽提丁二烯装置的特点 (38)2. 4 物料衡算 (39)2. 5 装置工艺流程图 (40)2. 6 工艺流程说明 (40)2.6.1 第一萃取精馏部分 (40)2.6.2 第二萃取精馏部分 (42)2.6.3 丁二烯净化部分 (43)2.6.4 溶剂净化部分 (44)2. 7 工艺控制 (44)2.7.1 原料质量变化对产品的影响及调节方法 (45)2.7.2 主要工艺条件的变化对产品质量的影响 (46)结论 (49)参考文献 (50)致谢 (51)1 引言丁二烯来源:从油田气、炼厂气和烃类裂解制乙烯的副产品中都可获得碳四馏分。

碳四系列的基本有机化工产品主要有丁二烯、顺丁烯二酸酐、聚丁烯、二异丁烯、仲丁醇、甲乙酮等,它们是有机化学工业的重要原料。

无论是裂解气深冷分离得到的碳四馏分,还是经丁烯氧化脱氢得到的粗丁二烯,均是以碳四各组分为主的烃类混合物,主要含有丁烷、正丁烯、异丁烯、丁二烯,它们都是重要的有机化工原料[1,2]。

C4的分离与C2、C3馏分相比,其最大的特点是各组分之间的相对挥发度很小,使分离变得更加困难,采用普通精馏方法在通常条件下将其分离是不可能的。

为此工业生产中常用在碳四馏分中加入一种溶剂进行萃取的特殊精馏来实现对C4馏分的分离[3-5]。

2 工艺路线2.1 生产的基本原理由于碳四原料中大部分组分与丁二烯-1,3之间的沸点较为接近,而且相互之间有共沸物产生,这样采用一般的精馏方法很难进行分离开,所以为了得到目标产品(丁二烯)就必须采用特殊分离方法——萃取精馏。

萃取精馏的原理就是:向被分离物料碳四原料中加入一种新的组分——萃取溶剂二甲基甲酰胺(DMF),它的加入使得原来物料中各组分之间的相对挥发度发生明显变化,从而使物料中难以用普通精馏方法分离的组分如:顺丁烯-2和反丁烯-2等组分在第一萃取精馏塔分离出来,乙基乙炔和乙烯基乙炔等组分在第二萃取精馏塔分离出来。

丁二烯装置流程课件PPT课件

BT201 (组分)

二 甲 胺 脱 除 部 分

BT204BT202Fra bibliotek第 二 萃 取 部 分

产 品 精 馏 部 分

BT301 BT302 (组分)

BT203

BT401

溶 剂 净 化 部 分

产品

二、工艺流程

2.2溶剂流程简述

2、溶剂流程线:

溶剂罐

BTK101

40℃

底

BT101 BT102

130℃

163℃

案例4 温度失控聚合爆炸

20世纪70年代,燕山胜利化工厂丁二烯车间曾因温度失控引起暴 聚,最后导致中间储罐发生爆炸。该厂1987年丁二烯装置大修时,因 管道内阀门发生严重的丁二烯聚合,急剧放热,将管道上的沥清全部

溶化,使整个管道报废。

溶剂40℃

BT101A/B流程图

BH- 101

溶剂来自BP- 105A/B

BBVV-- 110011

BT- 101A

溶剂105℃

BT- 101 B

BH- 305

BV- 103 C4进料

BP- 101A/B

ATK- 912 MTBE

BH- 102A/B

BP- 102A/B

BP- 104A/B

S 10

BH- 103A/B BT- 102

BC- 101

溶剂163℃

溶溶剂剂及4物0℃料 130℃

BT- 201

BV- 201

BP- 201A/B

烃混合物去 BT-204

BH- 202

溶剂及物料130℃

BT- 202

溶剂及物料87℃

BT202/BT203流程图

返回到BC101前 BT201

BT- 202

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 引言 (37)2 工艺路线 (37)2.1 生产的基本原理 (37)2. 2 工艺路线的对比与选择 (37)2. 3 DMF法碳四抽提丁二烯装置的特点 (38)2. 4 物料衡算 (39)2. 5 装置工艺流程图 (40)2. 6 工艺流程说明 (40)2.6.1 第一萃取精馏部分 (40)2.6.2 第二萃取精馏部分 (42)2.6.3 丁二烯净化部分 (43)2.6.4 溶剂净化部分 (44)2. 7 工艺控制 (44)2.7.1 原料质量变化对产品的影响及调节方法 (45)2.7.2 主要工艺条件的变化对产品质量的影响 (46)结论 (49)参考文献 (50)致谢 (51)1 引言丁二烯来源:从油田气、炼厂气和烃类裂解制乙烯的副产品中都可获得碳四馏分。

碳四系列的基本有机化工产品主要有丁二烯、顺丁烯二酸酐、聚丁烯、二异丁烯、仲丁醇、甲乙酮等,它们是有机化学工业的重要原料。

无论是裂解气深冷分离得到的碳四馏分,还是经丁烯氧化脱氢得到的粗丁二烯,均是以碳四各组分为主的烃类混合物,主要含有丁烷、正丁烯、异丁烯、丁二烯,它们都是重要的有机化工原料[1,2]。

C4的分离与C2、C3馏分相比,其最大的特点是各组分之间的相对挥发度很小,使分离变得更加困难,采用普通精馏方法在通常条件下将其分离是不可能的。

为此工业生产中常用在碳四馏分中加入一种溶剂进行萃取的特殊精馏来实现对C4馏分的分离[3-5]。

2 工艺路线2.1 生产的基本原理由于碳四原料中大部分组分与丁二烯-1,3之间的沸点较为接近,而且相互之间有共沸物产生,这样采用一般的精馏方法很难进行分离开,所以为了得到目标产品(丁二烯)就必须采用特殊分离方法——萃取精馏。

萃取精馏的原理就是:向被分离物料碳四原料中加入一种新的组分——萃取溶剂二甲基甲酰胺(DMF),它的加入使得原来物料中各组分之间的相对挥发度发生明显变化,从而使物料中难以用普通精馏方法分离的组分如:顺丁烯-2和反丁烯-2等组分在第一萃取精馏塔分离出来,乙基乙炔和乙烯基乙炔等组分在第二萃取精馏塔分离出来。

经过两段萃取精馏得到的粗丁二烯再经过两段普通精馏即得到产品丁二烯。

普通精馏的原理是利用混合物中各组分在相同压力下相对挥发度不同的特点,使混合物处于气—液两相共存时各组分在液相和气相中的分配量不同从而将各组分分离开。

甲基乙炔和水等轻组分在第一精馏塔顶脱除,第二精馏塔则用于脱除在萃取精馏部分未能完全脱除的顺丁烯-2、丁二烯-1,2、乙基乙炔、碳五等重组分,塔顶得到产品丁二烯。

2. 2 工艺路线的对比与选择目前世界上大规模工业化生产丁二烯-1,3的方法主要有三种:乙腈法(ACN)、二甲基甲酰胺法(DMF)和N-甲基砒硌烷酮法(BASF)。

ACN法是由美国壳牌公司开发的。

萃取溶剂乙腈具有微弱的毒性,在操作条件下对碳钢腐蚀性也很小,同时乙腈粘度小,塔板效率较高,是一种较好的溶剂。

乙腈比较稳定,沸点低,能以与水的混合物的形式利用,使萃取精溜塔的操作温度较低,便于防止丁二烯热聚,且汽提塔可在较高压力下操作,将粗丁二烯直接送往第二萃取精馏塔,从而去掉了丁二烯气体压缩机,节省电力。

ACN法的缺点是乙腈能分别与正丁烷和丁二烯二聚物形成共沸物,使溶剂精制过程较为复杂,操作费用较高。

DMF法是日本瑞翁公司于一九六五年开发出来的,萃取剂DMF在溶解性能方面优于其它溶剂,尤其对丁烷、丁烯、丁二烯具有高溶解度,溶剂选择性高,分离效果好;DMF 的蒸汽压较低,热稳定性和化学稳定性好,腐蚀性小,且不与碳四烃任何组分形成共沸物。

GPB法流程的特点是两段萃取精馏和两段普通精溜相结合,流程设计比较经济,具有基本投资少、分离效果好、能耗较低、产品收率高、产品纯度高、溶剂易精制等特点,是一种较为先进的方法。

其缺点是电耗较高,且工艺过程中使用的DMF、糠醛和其它常用溶剂相比,具有中等程度的毒性,对人体有一定的危害。

BASF法的突出特点,是萃取剂N-甲基砒硌烷酮的水解稳定性和热稳定性高,不会对装置的任何部位产生腐蚀,所有设备均可用普通碳钢制造,从而大大降低设备投资;N-甲基砒硌烷酮有较好的选择性和溶解性,分离效果好;在常温下其蒸汽压较低可以很容易地回收、精制溶剂。

BASF法的最显著的特点是N-甲基砒硌烷酮无毒无害并能很容易地进行生物处理,其环保优势比较突出。

综合考虑各方因素,本设计选择DMF法抽提丁二烯2. 3 DMF法碳四抽提丁二烯装置的特点(1)装置的地位与作用:DMF抽提丁二烯装置是合成橡胶事业部的重要生产装置之一,主要担负着原料净化的任务。

它以裂解副产碳四为原料,以二甲基甲酰胺(DMF)为萃取剂,经过两段萃取精馏、两段普通精馏后,脱去碳四原料中的丁烷、丁烯、炔烃及其它杂质,制备出适合生产顺丁橡胶、SBS等产品的高纯度聚合级丁二烯-1,3。

(2)装置的技术来源及改进:DMF抽提丁二烯装置是采用日本瑞翁公司(ZEON)的GPB工艺,设计能力年产4.5万吨聚合级丁二烯-1,3。

抽提工艺具有分离效果好、能耗低、产品纯度高、溶剂易精制等特点。

为了满足顺丁橡胶生产的技术要求,1979年,增设洗胺塔,使产品丁二烯中胺值稳定地小于1PPm。

1987年,为提高装置生产能力,解决扩容过程中出现的压缩机能力不足的矛盾,增设了预汽提塔系统;1996年,又将预汽提系统的冷凝、回流再汽化部分去掉,1999年再次将塔内的塔板全部拆掉,将预汽提塔改为预汽提罐。

预汽提系统的设立,使装置生产能力提高了30%以上,同时也降低了产品能耗。

1996年,为进一步降低产品能耗,为第一萃取塔增设一台溶剂加热器,提高了溶剂热量回收利用率,产品能耗降低了10%左右。

2001年,为了回收尾气系统的DMF、提高液化气质量,增设尾气水洗塔(DA-111),增加了溶剂回收利用率。

(3)装置的主要原料、产品与用途:DMF抽提丁二烯装置所用原料为化一裂解副产碳四,其中丁二烯-1,3含量在45%--55%左右。

产品为聚合级丁二烯,供本厂生产顺丁橡胶、SBS、溶聚丁苯橡胶、聚丁二烯油等产品。

(4)DMF抽提装置的主要构成:DMF抽提丁二烯装置可分为两个部分:萃取部分和精馏部分。

萃取部分包括第一萃取精馏系统和第二萃取精馏系统,碳四原料中的丁烷、丁烯等在第一萃取精馏系统中脱除,乙烯基乙炔、一部分乙基乙炔等组分在第二萃取精馏系统中脱除;精馏部分包括丁二烯净化和溶剂精制两系统,除去其中的二甲胺、甲基乙炔、水、顺丁烯-2等杂质,得到丁二烯成品;而溶剂精制系统是将循环溶剂中的水分,二聚物等轻组分及焦油等重组分除去,保持循环溶剂的质量。

2. 4 物料衡算取物料入方量为100000kg/h计算,操作中的回收率取95%的平均水平计算,则由于丁二烯总共抽提3次,所以丁二烯的产量为2750*95%*95%*95%=36652.8kg/h其他杂质,总体回收率取95%,那么丁烷丁烯的量=57432*95=54560kg/h;尾气的量2. 5 装置工艺流程图图2-1 二甲基甲酰胺抽提丁二烯流程图1-第一萃取精馏塔;2-第一解吸塔;3-第二萃取精馏塔;4-丁二烯回收塔;5-第二解吸塔;6-脱轻组分塔;7-脱重组分塔;8-丁二烯压缩机2. 6 工艺流程说明工艺大致分为以下四部分:(a)第一萃取精馏部分(b)第二萃取精馏部分(c)直接精馏部分(d)溶剂净化部分其中前三部分系连续进料;前两部分以DMF(二甲基甲酰胺)为萃取剂。

原则上,原料中比丁二烯难溶的组分先在第一萃取精馏部分脱除,比丁二烯易溶的组分则留在第二萃取精馏部分脱除,只有沸点与丁二烯有较大差别的杂质才在直接精馏部分脱除。

前两部分用的循环溶剂,采出其中小部分连续送往溶剂净化部分进行净化。

2.6.1 第一萃取精馏部分(1)在DMF存在下,凡是与丁二烯相比其相对挥发度高于1.0的组分,都在这部分除去。

这部分的设备有:再沸器、第一萃取精馏塔(分为两台塔,共有181块塔板)以及预汽提罐和15块塔板的第一汽提塔。

(2)C4馏分储罐(R-201AB)中C4原料由泵送至原料蒸发罐(FA-101),其蒸发热源由两台汽提塔底的热溶剂供给。

未能蒸发的重组分直接送往FA-301。

(3)将汽化的C4原料送往第一萃取精馏塔(DA-101A/B)中部。

用泵将DMF溶剂送入第一萃取精馏塔DA-101A塔顶第八块塔板。

入塔的温度为40-51℃。

塔顶的八块塔板系丁烷—丁烯馏分中完全脱除溶剂的溶剂回收段,其操作压约为0.39Mpa(表压)以下,随塔顶冷凝器的水温而变化,操作温度约为42℃。

根据原料组成的变化,正确调节溶剂加入量和回流量,即可控制丁二烯的损失量和塔底釜液的组成。

丁烷—丁烯馏出物中丁二烯含量为0.3%。

由塔顶部分馏出的丁烷—丁烯馏分送厂外或供MTBE合成的原料。

萃取精馏的必要回流经上述塔顶的8块塔板下流至溶剂进料板。

这块塔板系按能使回流和溶剂充分混合,而不至于分为两相的要求设计而成。

顺丁烯—2比丁二烯难溶,是第一萃取精馏塔中最难分离组分之一。

通常GPB工艺,第一萃取精馏塔底的顺丁烯—2含量约为总烃的2.5%,反丁烯—2约为0.05%。

塔底釜液中混杂的顺丁烯—2能在第二精馏塔(DA-107)中脱除,但是反丁烯—2则难于在直接精馏部分脱除。

因此,此塔的分馏效果影响到丁二烯产品的纯度。

DMF法提纯丁二烯的经济办法就是将反丁烯—2和一部分顺丁烯—2在第一萃取精馏塔中脱除,剩余的顺丁烯—2再在第二精馏塔中脱除。

工业气相色谱仪用于分析第一萃取精馏塔塔顶馏分组分,以便确定塔的正常操作条件。

(4)含烃类(主要是丁二烯和易溶组分)的溶剂先在第一萃取精馏塔塔底第86块塔板上加热至80℃左右,再在第一萃取精馏塔第一再沸器(EA-103)中为汽提塔塔底等的热溶剂加热至约100℃,最后在第一萃取精馏塔第二再沸器(EA-104)中为蒸汽加热至130℃。

为防止丁二烯烃聚合而引起结胶故障,第一萃取精馏塔塔底操作温度应保持在145℃以下。

在此条件下,溶解在溶剂中的丁二烯比原料中的丁二烯多。

因此,第一汽提塔(DA-102)塔顶冷却后的气体经过GB-101压缩后,部分返回第一萃取精馏塔塔底,以保持丁烷—丁烯馏分与DA-101A/B塔底釜液的物料平衡。

(5)第一汽提塔系在常压下操作,由于塔的阻力致使塔底压力升高,塔底温度亦随之升高至163℃,即溶剂在该状态下的沸点。

第一萃取精馏塔塔底的富溶剂借压差(不用泵)流入第一汽提塔,将烃类(主要是丁二烯和易溶组分)从溶剂中汽提出去。

汽提气中的烃类经过两台串联的冷凝器(EA-105和EA-106)冷至40℃。

在第一冷凝器(EA-105)中以蒸汽冷凝液为介质将烃类的显热和溶剂的冷凝热回收。

烃类在第二冷凝器(EA-106)中为冷却水进一步从85℃冷至40℃。