丁二烯萃取精馏工艺设计资料

丁二烯的生产

C4馏分抽提生产丁二烯,根据所用溶剂的不同,

又可分为乙腈法(ACN)、二甲基甲酰胺法(DMF)和N-甲

基吡咯烷酮法(NMP) 。

碳四抽提丁二烯的方法

①乙腈法(ACN法)

②二甲基甲酰胺法 (DMF法)

③ N-甲基吡咯烷酮法 (NMP法)

该法最早由美国Shell公司开发成功, 并于1956年实现工业化生产。它以含水 10%的乙腈(ACN)为溶剂,由萃取、闪

ACN法

中石化上海石化

11.0

DMF法

上海赛科石化

9.0

NMP法

中石油大庆石化

8.1

DMF法

中石化高桥石化

4.5

ACN法

中石油独山子石化 3.5

NMP法

中石化工广州石化 3.4

DMF法

北京东方石化

3.0

NMP法

锦州石化

3.0

ACN法

蓝星天津石化

3.0

NMP法

辽宁辽阳金兴化工厂 3.0

ACN法

中石油抚顺石化

物理性质

常温常压下为无色而略带大蒜味的气体,沸 点为-4.4℃。 液体丁二烯极易挥发,闪点低,易燃易爆, 其爆炸极限为2~11.5%(体积)。 丁二烯有毒,低浓度下能刺激粘膜和呼吸道, 高浓度能引起麻醉作用,空气中允许浓度为 100mg/m3。

化学性质与用途

丁二烯容易发生自聚作用,也容易与其它 单体进行共聚作用,它是生产合成橡胶和各种 树脂的重要原料。

5、维持适宜 的回流比

生因产此中不温易度操一作般。比塔顶温度高3~

5℃。

任务四 生产工艺流程的组织

1、CAN法

1-脱C3塔;2-脱C5塔;3-丁二烯萃取精馏塔;4-丁二烯蒸出塔;5-炔烃萃取精馏塔; 6-炔烃蒸出塔;7-丁烷、丁烯水洗塔;8-丁二烯水洗塔;9-乙腈回收塔; 10-脱轻组分塔;11-脱重组分塔;12-乙腈中间贮槽

丁二烯的精馏工艺设计

化工与材料工程学院毕业设计年产1.6万吨丁二烯的精馏工艺设计学生学号学生姓名专业班级指导教师金朝晖副教授联合指导教师高华晶副教授完成日期2011-8-29化工学院Chemical Technology摘要丁二烯是一种重要的石油化工基础有机原料和合成橡胶单体,是C4馏分中最重要的组分之一,在石油化工烯烃原料中的地位仅次于乙烯和丙烯。

由于其分子中含有共轭二烯,可以发生取代、加成、环化和聚合等反应,使得其在合成橡胶和有机合成等方面具有广泛的用途,可以合成顺丁橡胶(BR)、丁苯橡胶(SBR)、丁腈橡胶、苯乙烯-丁二烯-苯乙烯弹性体(SBS)、丙烯腈-丁二烯-苯乙烯(ABS)树脂等多种橡胶产品,此外还可用于生产己二腈、己二胺、尼龙66、1,4-丁二醇等有机化工产品以及用作粘接剂、汽油添加剂等,用途十分广泛。

目前,世界丁二烯的来源主要有两种,一种是从炼油厂C4馏分脱氢得到,该方法目前只在一些丁烷、丁烯资源丰富的少数几个国家采用。

另外一种是从乙烯裂解装置副产的混合C4馏分中抽提得到,这种方法价格低廉,经济上占优势,是目前世界上丁二烯的主要来源。

根据所用溶剂的不同,该生产方法又可分为乙睛法(ACN法)、二甲基甲酰胺法(DMF法)和N-甲基吡咯烷酮法(NMP法)3种。

乙腈法,该法最早由美国Shell公司开发成功,并于1956年实现工业化生产。

它以含水10%的乙腈(ACN)为溶剂,由萃取、闪蒸、压缩、高压解吸、低压解吸和溶剂回收等工艺单元组成。

目前,该方法以意大利SIR工艺和日本JSR工艺为代表。

二甲基甲酰胺法,二甲基甲酰胺法(DMF法)又名GPB法,由日本瑞翁N-甲基吡咯烷酮法(NMP法)由德国BASF公司开发成功,并于1968年实现工业化生产,建成一套7.5万吨/年生产装置。

公司于1965年实现工业化生产,并建成一套4.5万吨/年生产装置。

N-甲基吡咯烷酮法,N-甲基吡咯烷酮法(NMP法)由德国BASF公司开发成功,并于1968年实现工业化生产,建成一套7.5万吨/年生产装置。

丁二烯萃取精馏工艺设计

丁二烯萃取精馏工艺设计丁二烯是一种重要的基础化学品,广泛应用于合成合成橡胶、塑料、树脂和油墨等领域。

丁二烯的生产通常采用烷基锂催化剂聚合反应,生成丁二烯和其他杂质。

为了获得高纯度的丁二烯,需要进行精馏分离。

丁二烯萃取精馏是目前广泛采用的一种分离技术,具有操作简便、分离效率高、产品纯度高等优点。

丁二烯萃取精馏工艺的设计涉及到多个关键参数,如萃取剂种类、萃取剂用量、精馏塔塔板数目、进料温度、进料流量等。

下面将从这些方面介绍丁二烯萃取精馏工艺的设计。

1. 萃取剂种类萃取剂是丁二烯萃取精馏中的关键因素之一。

常用的萃取剂有苯、甲苯、二甲苯、正庚烷等。

不同的萃取剂对丁二烯的分离效果有所不同。

例如,苯的选择性较高,但易与丁二烯发生加成反应,形成高沸点产物,影响精馏效果。

因此,在选择萃取剂时应综合考虑其分离效果和化学性质,并选择合适的物料组合。

2. 萃取剂用量萃取剂用量是影响丁二烯萃取精馏效果的另一个重要因素。

一般而言,萃取剂用量越大,分离效果越好,但同时也会增加成本。

在确定萃取剂用量时,应综合考虑经济性和工艺效果,选择合适的用量。

3. 精馏塔塔板数目精馏塔塔板数目对丁二烯萃取精馏的分离效果有着极大的影响。

塔板数目越多,精馏分离效果越好,但同时也会增加设备复杂度和成本。

在选择塔板数目时,应根据实际情况,综合考虑分离效果和成本,选择适当的塔板数目。

4. 进料温度和进料流量进料温度和进料流量是丁二烯萃取精馏中比较重要的参数。

进料温度过高会导致产物分解,影响精馏效果;进料流量过大会降低分离效率。

在确定进料温度和进料流量时,应综合考虑分离效果和工艺经济性,选择合适的操作条件。

丁二烯萃取精馏工艺的设计需要综合考虑多个参数,包括萃取剂种类、萃取剂用量、精馏塔塔板数目、进料温度和进料流量等。

在设计工艺时,应根据实际情况,综合考虑分离效果和成本,选择合适的操作条件,以获得高效、经济、稳定的生产工艺。

丁二烯抽提NMP萃取工艺研究

丁二烯抽提NMP萃取工艺研究摘要:采用丁二烯抽提对NMP萃取,萃取过程中,通过加大CHCl3的使用量,增加萃取时间,多次萃取,提高NMP的浓度,控制萃取温度不超过45 ℃,均有利于提高萃取效率。

而工业化中,与母液质量比为4∶1,萃取时间60 min,萃取2次,母液的NMP浓度为40%,萃取温度25 ℃,更适合生产工艺。

关键词:NMP;母液;萃取效率N-甲基吡咯烷酮简称NMP,是一种极性较强的非质子溶剂,既易溶于水,又易溶于有机溶剂,在生产对位丁二烯抽提和聚苯硫醚中,作为溶剂大量使用。

尤其是对位丁二烯抽提行业内,在NMP使用过程中,有大量NMP的母液需要回收,提高NMP回收率,降低成本,是对位丁二烯抽提产业化的一个关键问题。

回收NMP有两种方法:①将聚合后的母液直接蒸馏,这种技术所用的蒸馏温度较高,会使NMP裂解[1-2]。

蒸馏后期,浆液变黏稠,造成NMP回收率降低,一般回收率在50%~70%。

②把母液浓度控制在10%~60%,使用CHCl把NMP萃取出来,3这种方法已成为主要回收NMP的方法。

在对位丁二烯抽提行业中,由于企业不同水洗树脂的能力也有所不同,一般水洗后的母液NMP浓度在10%~40%,本研究小组对NMP浓度为10%~40%的溶液进行萃取研究及工艺优化。

1 实验部分1.1 实验用品,国药试剂,分析纯;NMP,国药试剂,分析纯;国药试剂,分析纯。

CHCl31.2 仪器和设备分析天平:METTLER TOLEDO- XSR105/AC;梨型分液漏斗、电力搅拌器、烧杯漏斗若干;Agilent-6890N气相色谱,GC条件如下。

色谱柱DB-35MS(30 m×0.25 mm×0.25μm);载气:氦气(纯度99.999%);检测器FID温度280℃;柱流速1.0 mL/min;进样口温度250℃,不分流进样,进样体积1μL,分流比10∶1;升温程序:初始温度60℃,保持1 min,以25℃/min升至140℃,保持3 min,以15℃/min升至200℃,保持8 min,以10℃/min升至240℃,保持3 min。

丁二烯萃取精馏塔的工艺分析

丁二烯萃取精馏塔的工艺分析摘要:丁二烯是一种重要的有机化工原料,在合成橡胶、丁二醇等有机化学产品的生产中具有较高的应用频率。

伴随我国乙烯工业的高速发展,裂解中产生的C4馏分有所增加,是提高炼化企业资源运用率的关键,可在C4分离或合成的作用下,通过萃取精馏塔工艺的使用,完成丁二烯产品生产的任务。

鉴于此,本文围绕丁二烯萃取精馏工艺技术,简述了对塔设备选择的两个方面,以C4分离法配合乙腈作为萃取溶剂为例,详细分析了丁二烯萃取精馏塔的主要生产方法和具体工艺流程。

关键词:丁二烯;萃取精馏塔;工艺;分析;设备选择引言:工业上当前主要使用乙腈、甲基吡咯烷酮等作为萃取剂,经过萃取精馏工艺,将乙烯裂解设备中的副产物进行分离处理后,便可得到纯度较高的丁二烯。

丁二烯萃取精馏塔是C4抽提设备中塔板数量最多、塔径最大的重要设备,具有影响因素多、投资比重大等特点,因此,需要有关技术人员加强对丁二烯萃取精馏塔工艺的分析和优化,按照详细工艺流程和要求,获得纯度合格的丁二烯产品。

1丁二烯萃取精馏塔的设备选择1.1塔设备选择的要求板式塔与填料塔均为丁二烯萃取精馏工艺中的关键设备,分别担任了不同生产任务中的精馏、吸收等操作,具有优势互补的作用。

由于分离性能较强,操作稳定性优良,逐渐成为主要的生产分离设备。

在选择塔设备时,需要满足于丁二烯萃取精馏的各项工艺要求,具备较高的分离能效;生产能力优良,拥有充足的操作弹性,且操作简单、加工方便、可靠性强,能够达成自动化的目标;塔设备的压降较小,还要具有前期投入较少、制造便捷的优势。

1.2板式塔类型和性能对比按照类型上的差异,板式塔设备拥有不尽相同的结构形式,其中的穿流式塔的板式结构包括筛孔式、栅板式,溢流式塔的塔板则包括十字架形浮阀、F形浮阀、舌形板、条形泡罩、圆形泡罩等。

伴随板式塔塔压降的下降,压差值存在成倍变化的可能性,对于塔设备的操作压力影响更小,除了真空塔以外,造成的相对挥发度变化较小。

丁二烯抽提工艺技术路线选择概述课件

丁二烯抽提工艺技术路线选择

1.1 NMP法

•

NMP法工艺流程:

• 裂解碳四汽化后进入主洗塔底部,含水的N-甲基吡咯烷酮萃取剂进入该塔塔顶下的几块塔 板处,丁二烯和更易溶解的组分及部分丁烷、丁烯被吸收,抽余碳四从塔顶出装置。

• 主洗塔底部的富溶剂进入精馏塔,在该塔中,溶剂吸收的丁烷丁烯被更易溶的丁二烯-1,3、 甲基乙炔和碳四炔烃置换出来,含有碳四炔烃和甲基乙炔的丁二烯-1,3物流,从精馏塔的 侧线以气态排出,进入后洗塔。在后洗塔中,用新鲜溶剂进行萃取,比丁二烯-1,3更易溶

第10页/共26页

丁二烯抽提工艺技术路线选择

2.2 溶剂性能

N-甲基吡咯烷酮(NMP)、二甲基甲酰胺(DMF) 和乙腈(ACN)三种溶剂性能对比见表3-2。

序号

项目

N-甲基吡咯烷酮NMP

二甲基甲酰胺DMF

乙 腈ACN

1

50℃时的相对溶解度

对1,3-丁二烯

1

1

1

对顺丁烯-2

1.63

1.56

1.43

对1,2-丁二烯

第7页/共26页

丁二烯抽提工艺技术路线选择

1.3 ACN法

• 二级乙腈法的生产过程基本与DMF法相同, 其不同之处在于采用含水10%的溶剂,因乙 腈沸点低,又与丁二烯形成共沸物,所以须 增设水萃取回收并提浓乙腈的系统。

• 乙腈法具有萃取剂易于获得,工艺可靠,能 阻止双烯烃热聚,工艺流程中不需要压缩机 等优点。但由于乙腈沸点低,蒸汽压较高, 运转过程中损失较大。毒性也较大。

第4页/共26页

丁二烯抽提工艺技术路线选择

1.2 DMF法

• DMF法又称GPB法,系日本瑞翁公司研究开发,于 1965年工业化。由于该技术比较先进、成熟可靠,世 界各国相继采用,目前是生产丁二烯的各种方法中吨 位较高的一种。我国燕山石化公司于1976年首次从日 本引进一套年产4.5万吨的丁二烯装置,随后扬子、齐 鲁、南京、金山、抚顺、广州又陆续与乙烯装置一起 引进6套。经过消化吸收,现已建成投产国产化装置5 套(包括扬子石化一套),单套生产能力约5万吨/年。 至今我国利用DMF法共建成12套生产装置,总计生产 能力约占全国丁二烯抽提生产能力的70.2%。

丁二烯抽提终版工艺流程简介

第一萃取蒸馏部分在DMF存在的情况下,凡与丁二烯相比其相对挥发度高于1.0的组分,都在这部分除去。

这部分设备有:原料汽化罐,第一萃取蒸馏塔(分为两个塔,共有238块塔板)以及装有14层塔板的第一汽提塔。

C4原料从乙烯装置A单元进入原料储罐后用泵送来经流量控制进入原料汽化罐。

原料汽化罐的热源由第一、第二汽提塔底的热溶剂提供。

汽化的C4原料送至第一萃取蒸馏塔的中部(进料板104层,114层,125层)。

DMF溶剂经流量控制进入T -1101A顶部第230层塔板上,溶剂进料温度约40℃,蒸汽压约9毫米汞柱。

塔顶8层塔板用于丁烷丁烯馏分中完全脱除溶剂的精馏段。

塔的操作压力约为0.38MPa(表压),塔顶操作温度约为43.5℃。

根据进料组成的变化,适当调节溶剂进料量和回流量,以控制丁二烯的损失量和塔釜液的组成,丁烷丁烯馏出液的1,3-丁二烯含量保持在0.3%(重量)以下。

塔顶丁烷丁烯抽余液直接送至MTBE装置或A单元罐区。

萃取蒸馏必要的回流经流量调节,经过上述8层塔板的精馏段,向下流至溶剂进料塔板。

顺2-丁烯是比1,3-丁二烯难溶解的一种组分,在第一萃取蒸馏塔中它是最难于分离出来的。

按GPB工艺,通常第一萃取蒸馏塔底的顺2-丁烯含量约为总烃的2.5%,而反2-丁烯含量约为总烃的0.05%。

顺2-丁烯在第二分馏塔(T-1302)随塔底物料脱除,但反2-丁烯不易在直接蒸馏部分脱除。

因此,第一萃取蒸馏塔的分离效果对最终丁二烯产品的纯度有影响。

在GPB工艺中提纯丁二烯的经济方法是在第一萃取蒸馏部分脱除全部反2-丁烯,随之脱除部分顺2-丁烯。

而在第二分馏塔脱除剩余的顺2-丁烯。

在第一萃取蒸馏塔(T-1101B)的C-3层塔板上,含烃(主要是含丁二烯和易溶组分)的溶剂被预热到86℃。

这些溶剂先通过第一萃取蒸馏塔的第一、第二溶剂再沸器,被来自汽提塔底的热溶剂加热到120℃。

然后,在第一萃取塔蒸汽再沸器中把它进一步加热到大约130℃。

毕业设计(论文)4万吨年1,3丁二烯生产装置第一萃取精馏塔工艺设计

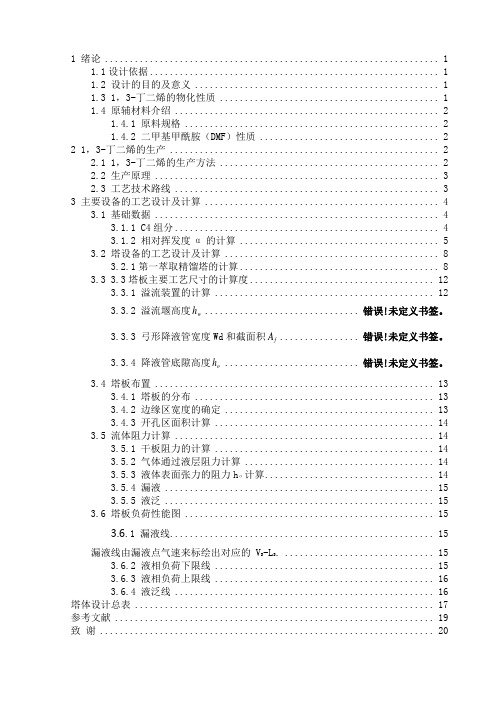

1 绪论 (1)1.1设计依据 (1)1.2 设计的目的及意义 (1)1.3 1,3-丁二烯的物化性质 (1)1.4 原辅材料介绍 (2)1.4.1 原料规格 (2)1.4.2 二甲基甲酰胺(DMF)性质 (2)2 1,3-丁二烯的生产 (2)2.1 1,3-丁二烯的生产方法 (2)2.2 生产原理 (3)2.3 工艺技术路线 (3)3 主要设备的工艺设计及计算 (4)3.1 基础数据 (4)3.1.1 C4组分 (4)3.1.2 相对挥发度α的计算 (5)3.2 塔设备的工艺设计及计算 (8)3.2.1第一萃取精馏塔的计算 (8)3.3 3.3塔板主要工艺尺寸的计算度 (12)3.3.1 溢流装置的计算 (12)3.3.2 溢流堰高度wh............................... 错误!未定义书签。

3.3.3 弓形降液管宽度Wd和截面积fA................ 错误!未定义书签。

3.3.4 降液管底隙高度oh........................... 错误!未定义书签。

3.4 塔板布置 (13)3.4.1 塔板的分布 (13)3.4.2 边缘区宽度的确定 (13)3.4.3 开孔区面积计算 (14)3.5 流体阻力计算 (14)3.5.1 干板阻力的计算 (14)3.5.2 气体通过液层阻力计算 (14)3.5.3 液体表面张力的阻力hσ计算 (14)3.5.4 漏液 (15)3.5.5 液泛 (15)3.6 塔板负荷性能图 (15)3.6.1 漏液线 (15)漏液线由漏液点气速来标绘出对应的 VS -LS. (15)3.6.2 液相负荷下限线 (15)3.6.3 液相负荷上限线 (16)3.6.4 液泛线 (16)塔体设计总表 (17)参考文献 (19)致谢 (20)1 绪论1.1设计依据(1)年产1,3-丁二烯:5.0万吨/年(2)原料来源:由乙烯裂解送来的C4混合烃(3)年操作时间:7800小时(4)本装置能在设计能力为50%的负荷下运行。

DMF法丁二烯第一萃取精馏装置工艺流程模拟及分析

DMF法丁二烯第一萃取精馏装置工艺流程模拟及分析DMF法是通过萃取的方式提取丁二烯,是一种常用的工业生产方法。

本文将对DMF法丁二烯第一萃取精馏装置的工艺流程进行模拟和分析,以探讨其优化的可能。

首先,DMF法丁二烯第一萃取精馏装置主要由以下几个部分组成:进料装置、萃取柱、馏分塔以及冷凝和分离系统。

在进料装置中,丁二烯原料首先被注入到装置中,并与萃取剂(DMF)混合。

然后,混合物被输送到萃取柱中。

在萃取柱中,丁二烯被DMF吸附,形成物理吸附的复合物。

同时,DMF中的杂质也被吸附。

这样,丁二烯可以高效地从原料中分离出来。

接下来,含有吸附的丁二烯和DMF的混合物进入馏分塔,进行精馏。

馏分塔的目的是将DMF蒸发出来,从而得到纯净的丁二烯产物。

在馏分塔中,混合物被加热,DMF蒸发并升入塔顶。

然后,DMF蒸汽经过冷凝系统进行冷凝,形成液体,继而通过分离系统分离出其它组分。

在分离系统中,DMF和其它组分如杂质被分离。

分离系统的设计和操作对于获得高纯度的丁二烯产物至关重要。

在进行模拟和分析时,需要考虑以下几个因素:温度、压力、萃取剂浓度以及塔板间隔等。

温度和压力的设置需要考虑DMF和丁二烯的沸点和蒸汽压,以确保DMF能够蒸发出来,而丁二烯不会蒸发。

萃取剂浓度的选择应考虑到在萃取柱中实现高吸附效率的同时,避免过度消耗萃取剂。

此外,塔板间隔的设定也会影响流体在馏分塔中的分布和分离效果。

较小的塔板间隔能够增加分离效率,但同时也会增加装置复杂度和成本。

通过模拟和分析,我们可以调整这些参数,以优化DMF法丁二烯第一萃取精馏装置的性能。

例如,可以通过改变温度和压力设定来提高纯度和收率。

此外,可以通过改变萃取剂的浓度、增加萃取塔数目或改变塔板间隔等方式,进一步提高分离效率。

总之,DMF法丁二烯第一萃取精馏装置的工艺流程模拟和分析对于优化装置性能具有重要意义。

通过合理调整工艺参数,我们可以实现高纯度和高收率的丁二烯产物,从而提高工业生产的效益和经济性。

丁二烯萃取精馏工艺设计

丁二烯萃取精馏工艺设计毕业设计(论文)题目名称丁二烯萃取精馏工艺设计系部专业班级学生姓名指导教师辅导教师时间目录任务书 (Ⅰ)开题报告 (Ⅱ)指导教师审查意见 (Ⅲ)评阅教师评语 (Ⅳ)答辩会议记录 (Ⅴ)中文摘要 (Ⅵ)外文摘要 (Ⅶ)1.前言 (1)1.1性质及用途 (1)1.2国内/外生产概况 (1)1.3生产方法 (4)2.生产工艺 (11)2.1生产原理 (11)2.2工艺流程 (11)2.3工艺流程图 (15)3.基础计算 (17)3.1物料衡算 (17)3.2热量衡算 (31)4.设备计算 (36)4.1基础数据计算 (36)4.2汽液负荷量 (37)4.3脱重塔计算 (38)4.4脱轻塔计算 (46)5.结论 (55)参考文献 (56)致谢 (59)附录一:设备图 (61)附录二:毕业设计查重报告 (62)文档仅供参考**********程技术学院毕业设计(论文)任务书分院专业化学工程与工艺班级化工61201 学生姓名指导教师/职称1.毕业设计(论文)题目:丁二烯萃取精馏工艺设计2.毕业设计(论文)起止时间: 10月15日~年6月1日3.毕业设计(论文)所需资料及原始数据(指导教师选定部分)[1]黄春超.年产7万吨丁二烯工艺设计[D].大连理工大学,.5.7.[2]袁霞光.丁二烯生产技术进展[J].当代石油化工,,4:25~29.[3]王嵩智.乙腈萃取精馏分离丁二烯的工艺流程模拟[J].弹性体,1998,1:30~35.[4]王程琳,包宗宏.三种萃取精馏法生产1,3-丁二烯的经济评价[J].当代化工,,43(7),1252~1256.[5]朱淑军.C4馏分丁二烯萃取精馏塔的模拟和分析[J].科技进展,,4:23~28.[6]马沛生,李永红.化工热力学(通用型)第二版[M].化学工业出版社,,1:109~147;159~173.[7]贾绍义,柴诚敬.化工单元操作课程设计[M].天津:天津大文档仅供参考学出版社,.1:108~171.[8]谭天恩,窦梅.化工原理,第四版.北京:化学工业出版社,.1:上下册.4.毕业设计(论文)应完成的主要任务(1)阅读文献和教科书,撰写开题报告;(2)学会物料衡算,能量衡算;(3)掌握设备计算要点以及利用CAD绘制设备图;(4)学会工艺流程图的绘制和工艺流程的描述;(5)撰写毕业论文,准备论文答辩。

丁二烯精馏化工综合设计

摘要本设计为年产4.5万吨丁二烯精制工段的工艺设计,参照了吉化股份公司104厂丁二烯车间的丁二烯精制工艺流程和工艺参数。

本设计对丁二烯精制过程做了详细的阐述。

绘制了工艺流程图、设备平面布置图和主要设备管道布置图。

关键词:丁二烯精馏工艺设计目录摘要 (I)目录 (I)第一篇设计说明书.............................................................................................................. - 1 - 第1章绪论................................................................................................................................ - 1 -1.1 丁二烯的供需现状..................................................................................................... - 1 -1.2 丁二烯的用途............................................................................................................... - 2 - 第2章丁二烯生产技术及其进展.......................................................................................... - 3 -2.1日本JSR工艺............................................................................................................... - 3 -2.2 日本瑞翁公司的DMF法............................................................................................ - 4 -2.3 BASF公司的NMP工艺 .......................................................................................... - 5 -2.4 UOP公司的KLP工艺............................................................................................. - 6 -2.5 丁烯生产丁二烯新技术............................................................................................. - 6 - 第3章工艺路线的确定.......................................................................................................... - 8 -3.1 生产路线..................................................................................................................... - 8 -3.2原料概况........................................................................................................................ - 8 -3.3 原料、辅助物料、成品的主要技术特性................................................................. - 8 -3.3.1原料规格............................................................................................................. - 8 -3.4工艺条件..................................................................................................................... - 9 -3.5 产品质量..................................................................................................................... - 9 -3.5.1产品主要控制指标及执行标准、分析方法..................................................... - 9 -3.6 生产工艺..................................................................................................................... - 9 -3.6.1 萃取精馏系统.................................................................................................. - 9 -3.6.3 三废处理........................................................................................................ - 11 - 结论...................................................................................................................................... - 12 - 参考文献.............................................................................................................................. - 13 - 致谢 ........................................................................................................................................... - 14 -第一篇设计说明书第1章绪论1.1 丁二烯的供需现状近几年,随着中国多套乙烯新建装置的建成投产,为丁二烯的发展提供了大量的裂解C4原料,使得中国丁二烯的生产能力大幅度增加。

年产5万吨丁二烯工艺设计

---------------------------------------------------------------范文最新推荐------------------------------------------------------ 年产5万吨丁二烯工艺设计摘要:本设计内容为年产5万吨丁二烯的工艺设计,本工艺采用萃取精馏的方法,由乙烯装臵从副产的混合C4馏分中分离丁二烯,并由混合C4馏分精馏得到纯度大于99.0%的丁二烯产品。

丁二烯是从含有丁烯和乙炔碳氢化合物的油气部分回收而来,开头部分为第一萃取精馏柱,乙腈水溶液到上述精馏塔用分数表示,提取部分汽流混合物都含有一定百分数的丁二烯,乙腈水溶液蒸气流进入第二萃取精馏塔,上述乙腈蒸气流和恢复汽流组成精馏塔塔顶蒸气流,最后经第二精馏塔后,蒸气流恢复纯丁二烯。

本设计完成了整个工序的物料衡算,同时也对脱重组分塔进行了设备计算,包括热量衡算,露泡点,回流比以及理论板的计算等等,确定了塔高和塔径,并对塔顶冷凝器进行了详细的计算及选型。

绘制了工艺流程图,设备布臵图以及车间布臵图。

9124关键词:丁二烯;萃取;精馏;工艺1 / 26Annual output of 50,000 tons of pyrrolylene butadiene process designAbstract: This design is an annual output of 50,000 tons of butadiene distillation process design, the process method of extractive distillation using ethylene plant by-product isolated C4 butadiene C4 distillate distillates distillation into butadiene purity greater than 99.0% products. Butadiene is from containing maleic and acetylene hydrocarbon oil and gas recovery, beginning as the first extractive distillation column, acetonitrile water solution to the distillation column is expressed as a fraction, butadiene extraction steam mixture contains a certain percentage, aqueous acetonitrile vapor flow into the second extractive distillation column, the steam flow and acetonitrile recovery of steam flow form the top of the distillation column of steam flow, finally after second distillation tower, steam recovery of pure butadiene. The design is completed the entire process of material balance, and from the reorganization of sub-tower to carry out a rigorous calculation of the equipment, including the heat---------------------------------------------------------------范文最新推荐------------------------------------------------------balance, the bubble point, reflux ratio and theoretical plate calculations to determine the tower, the tower diameter. On top of the tower carried out a detailed calculation of condenser selection. Drawn with the process control point plan, equipment layout, and plant layout.4.3.1 求泡点温度234.3.2 计算回流比R最小回流比理论板数245 热量衡算295.1 操作条件295.1.1 塔顶塔釜温度295.1.2 实际板数、实际进料板位臵、板效率305.2 热量衡算313 / 266 塔设备计算346.1 计算气液负荷346.2 下面选脱重组分塔进行计算36 6.2.1 初估塔径D376.2.2 溢流装臵计算396.2.3 浮阀数的计算406.2.4 塔板布臵416.2.5 阻力计算426.2.6 淹塔校核436.2.7 雾沫夹带校正446.2.8 塔板负荷性能图44---------------------------------------------------------------范文最新推荐------------------------------------------------------ 7 附属设备的选型与计算497.1 脱重组分塔塔顶冷凝器497.1.1 计算传热量和对数平均温度差497.1.2 初步选定换热器型号507.2 传热器校核517.3 换热器内动流体的流阻力537.3.1 管程阻力537.3.2 壳程阻力537.4 选泵548 工艺流程图565 / 269 设备布臵图5710 车间布臵图58致谢59附录60参考文献621 产品概述1.1 题目背景和意义1863年,法国化学家从裂解戊酒精中分离出一种以前未知的碳氢化合物,这种碳氢化合物被确定为丁二烯。

NMP法制丁二烯工艺介绍

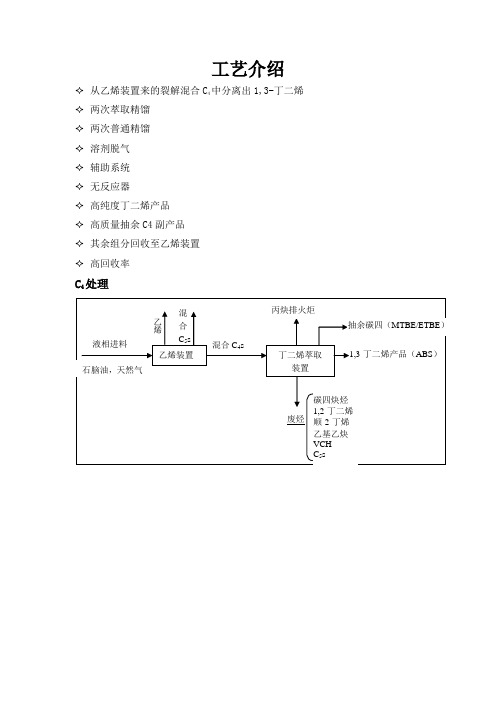

工艺介绍

✧从乙烯装置来的裂解混合C4中分离出1,3-丁二烯✧两次萃取精馏

✧两次普通精馏

✧溶剂脱气

✧辅助系统

✧无反应器

✧高纯度丁二烯产品

✧高质量抽余C4副产品

✧其余组分回收至乙烯装置

✧高回收率

C4处理

分离单元

⏹萃取精馏

丁烯、丁烷和C4烃类的沸点与1,3-丁二烯非常接近

普通精馏难以分离

在NMP溶剂中与1,3-丁二烯组分的溶解度差别较大

⏹普通精馏

1,2-丁二烯、丙炔和C5烃类的沸点远高于1,3-丁二烯

粗丁二烯可通过普通精馏分离

NMP溶剂工艺

⏹溶剂是丁二烯萃取的关键

⏹N MP溶剂是最好的选择,原因如下:

⏹具有很高的选择性,可以有效地降低操作成本和能耗,提高产量

⏹具有很好的环保效果,对环境影响最小

⏹低毒无致癌物

⏹稳定性好,无溶剂分解的副产物生成。

⏹无腐蚀性

⏹安全的溶剂。

丁二烯工艺设计doc资料

丁二烯工艺设计河北工业大学成人高等教育毕业设计说明书(论文)姓名:张天星学号:教学管理单位:河北工业大学继续教育学院大港教学站专业:化学工程与工艺题目:丁二烯工艺设计指导者:沈坚评阅者:2015年 9 月 20 日毕业设计(论文)摘要目录1 引言 (1)2 工艺路线 (1)2.1 生产的基本原理 (1)2. 2 工艺路线的对比与选择 (2)2. 3 DMF法碳四抽提丁二烯装置的特点 (3)2. 4 物料衡算 (4)2. 5 装置工艺流程图 (5)2. 6 工艺流程说明 (5)2.6.1 第一萃取精馏部分 (5)2.6.2 第二萃取精馏部分 (8)2.6.3 丁二烯净化部分 (9)2.6.4 溶剂净化部分 (10)2. 7 工艺控制 (11)2.7.1 原料质量变化对产品的影响及调节方法 (12)2.7.2 主要工艺条件的变化对产品质量的影响 (13)结论 (16)参考文献 (17)致谢 (18)1 引言丁二烯来源:从油田气、炼厂气和烃类裂解制乙烯的副产品中都可获得碳四馏分。

碳四系列的基本有机化工产品主要有丁二烯、顺丁烯二酸酐、聚丁烯、二异丁烯、仲丁醇、甲乙酮等,它们是有机化学工业的重要原料。

无论是裂解气深冷分离得到的碳四馏分,还是经丁烯氧化脱氢得到的粗丁二烯,均是以碳四各组分为主的烃类混合物,主要含有丁烷、正丁烯、异丁烯、丁二烯,它们都是重要的有机化工原料[1,2]。

C4的分离与C2、C3馏分相比,其最大的特点是各组分之间的相对挥发度很小,使分离变得更加困难,采用普通精馏方法在通常条件下将其分离是不可能的。

为此工业生产中常用在碳四馏分中加入一种溶剂进行萃取的特殊精馏来实现对C4馏分的分离[3-5]。

2 工艺路线2.1 生产的基本原理由于碳四原料中大部分组分与丁二烯-1,3之间的沸点较为接近,而且相互之间有共沸物产生,这样采用一般的精馏方法很难进行分离开,所以为了得到目标产品(丁二烯)就必须采用特殊分离方法——萃取精馏。

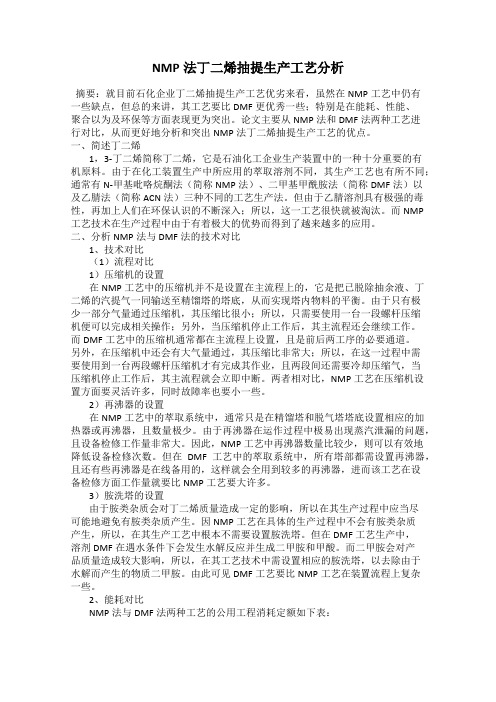

NMP法丁二烯抽提生产工艺分析

NMP法丁二烯抽提生产工艺分析摘要:就目前石化企业丁二烯抽提生产工艺优劣来看,虽然在NMP工艺中仍有一些缺点,但总的来讲,其工艺要比DMF更优秀一些;特别是在能耗、性能、聚合以为及环保等方面表现更为突出。

论文主要从NMP法和DMF法两种工艺进行对比,从而更好地分析和突出NMP法丁二烯抽提生产工艺的优点。

一、简述丁二烯1,3-丁二烯简称丁二烯,它是石油化工企业生产装置中的一种十分重要的有机原料。

由于在化工装置生产中所应用的萃取溶剂不同,其生产工艺也有所不同;通常有N-甲基吡咯烷酮法(简称NMP法)、二甲基甲酰胺法(简称DMF法)以及乙腈法(简称ACN法)三种不同的工艺生产法。

但由于乙腈溶剂具有极强的毒性,再加上人们在环保认识的不断深入;所以,这一工艺很快就被淘汰。

而NMP工艺技术在生产过程中由于有着极大的优势而得到了越来越多的应用。

二、分析NMP法与DMF法的技术对比1、技术对比(1)流程对比1)压缩机的设置在NMP工艺中的压缩机并不是设置在主流程上的,它是把已脱除抽余液、丁二烯的汽提气一同输送至精馏塔的塔底,从而实现塔内物料的平衡。

由于只有极少一部分气量通过压缩机,其压缩比很小;所以,只需要使用一台一段螺杆压缩机便可以完成相关操作;另外,当压缩机停止工作后,其主流程还会继续工作。

而DMF工艺中的压缩机通常都在主流程上设置,且是前后两工序的必要通道。

另外,在压缩机中还会有大气量通过,其压缩比非常大;所以,在这一过程中需要使用到一台两段螺杆压缩机才有完成其作业,且两段间还需要冷却压缩气,当压缩机停止工作后,其主流程就会立即中断。

两者相对比,NMP工艺在压缩机设置方面要灵活许多,同时故障率也要小一些。

2)再沸器的设置在NMP工艺中的萃取系统中,通常只是在精馏塔和脱气塔塔底设置相应的加热器或再沸器,且数量极少。

由于再沸器在运作过程中极易出现蒸汽泄漏的问题,且设备检修工作量非常大。

因此,NMP工艺中再沸器数量比较少,则可以有效地降低设备检修次数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本课题对生产丁二烯的装置精馏段建立计算模型,以期对同类装置有参考价值。在经济合理,生产可靠的基础上,力求技术进步,从而确保有效地利用国家资源。

三、阅读的主要参考文献

[1]黄春超.年产7万吨丁二烯工艺设计[D].大连理工大学,2014.

[2]袁霞光.丁二烯生产技术进展[J].当代石油化工,2011,4:25~29

[3]王嵩智.乙腈萃取精馏分离丁二烯的工艺流程模拟[J].弹性体,1998,1:30~35.

[4]王程琳,包宗宏.三种萃取精馏法生产1,3-丁二烯的经济评价[J].当代化工,2014,43(7),1252~1256.

[5]朱淑军.C4馏分丁二烯萃取精馏塔的模拟和分析[J].科技进展,2001,4:23~28.

毕业设计(论文)

题目名称

丁二烯萃取精馏工艺设计

系部

专业班级

学生姓名

指导教师

辅导教师

时间

任务书Ⅰ

开题报告Ⅱ

指导教师审查意见Ⅲ

评阅教师评语Ⅳ

答辩会议记录Ⅴ

中文摘要Ⅵ

外文摘要Ⅶ

1.前言1

1.1性质及用途1

1.2国内/外生产概况1

1.3生产方法3

2.生产工艺8

2.1生产原理8

2.2工艺流程8

2.3工艺流程图10

4.毕业设计(论文)应完成的主要任务

(1)阅读文献和教科书,撰写开题报告;

(2)学会物料衡算,能量衡算;

(3)掌握设备计算要点以及利用CAD绘制设备图;

(4)学会工艺流程图的绘制和工艺流程的描述;

(5)撰写毕业论文,准备论文答辩。

5.任务书下达日期2015年10月15日指导教师(签字)

毕业设计(论文)开题报告

[6]马沛生,李永红.化工热力学(通用型)第二版[M].化学工业出版社,2014,1:109~147;159~173.

[7]贾绍义,柴诚敬.化工单元操作课程设计[M].天津:天津大学出版社,2014.1:108~171.

[8]谭天恩,窦梅.化工原理,第四版.北京:化学工业出版社,2006.1:上下册.

四、国内外现状和发展趋势

4.1国外现状及进展

21世纪初,随着乙烯工业的快速发展,世界丁二烯的总生产能力也随着不断增加。2000年,丁二烯的总生产能力每年仅有980万吨,2005年增加到了每年1201万吨,同比2004年增长4.70%。北美的生产能力为每年300万吨,占世界丁二烯生产能力的25%;中南美总生产能力为每年37万吨,占生产能力的3%;西欧的总生产能力为每年260万吨,占生产能力的22%;中东总生产能力为每年100万吨,占生产能力的9%;中东生产能力每年34.4万吨,占总生产能力的3%;亚洲生产能力为每年450万吨,占生产能力的38%;其他地区生产能力约为每年5.9万吨,占生产能力的0.7%。亚洲、北美及西欧地区合计生产能力约占总生产能力的86%。

[6]马沛生,李永红.化工热力学(通用型)第二版[M].化学工业出版社,2014,1:109~147;159~173

[7]贾绍义,柴诚敬.化工单元操作课程设计[M].天津:天津大学出版社,2014.1:108~171

[8]谭天恩,窦梅.化工原理[M],第四版.北京:化学工业出版社,2006,1:上下册.

3.基础计算12

3.1物料衡算12

3.2热量衡算22

4.设备计算28

4.1基础数据计算28

4.2汽液负荷量29

4.3脱重塔计算30

4.4脱轻塔计算36

5.结论44

参考文献45

致谢47

附录一:设备图48

附录二:毕业设计查重报告50

**********程技术学院毕业设计(论文任务书

分院专业化学工程与工艺班级化工61201

石脑油是西欧的乙烯裂解装置的主要原料,副产品C4量较多,因此对于来说西欧地区的丁二烯处于供过于求的状况。在2000年以前,西欧地区的出口丁二烯大部分进入美国,在2000年以后,由于美国丁二烯的产量增加,出口到亚洲的丁二烯也同时增加。21世纪初,因为亚洲终端产品制造业的快速发展,尤其是轮胎工业的快速发展,丁二烯在亚洲的消费量快速增加,同时亚洲的供应量也快速增加。2008年丁二烯在亚洲地区的生产总量占总量的44%,在世界市场占据着比较重要的地位。

学生姓名指导教师/职称

1.毕业设计(论文)题目:丁二烯萃取精馏工艺设计

2.毕业设计(论文)起止时间:2015年10月15日~2016年6月1日

3.毕业设计(论文)所需资料及原始数据(指导教师选定部分)

[1]黄春超.年产7万吨丁二烯工艺设计[D].大连理工大学,2014.5.7.

[2]袁霞光.丁二烯生产技术进展[J].当代石油化工,2011,4:25~29.

[3]王嵩智.乙腈萃取精馏分离丁二烯的工艺流程模拟[J].弹性体,1998,1:30~35

[4]王程琳,包宗宏.三种萃取精馏法生产1,3-丁二烯的经济评价[J].当代化工,2014,43(7),1252~1256

[5]朱淑军.C4馏分丁二烯萃取精馏塔的模拟和分析[J],科技进展,2001,4:23~28

[9]胡杰,赵玉中.丁二烯安全生产的理论与实践[M],北京:化学工业出版社,2010.6.

[10]陈洪坊,刘家祺.化工分离过程[M].第二版.北京:化学工业出版社,2015.

[11]路铁砚.国外丁二烯抽提技术进展[J].齐鲁石油化工,2007,35(1):48~51.

[12]汪丹峰,梁珊珊,季伟等,分壁式精馏塔分离醇类三元物系的模拟研究[M].上海化工,2010,35(10):18~21.

题目名称

丁二烯萃取精馏工艺设计

系部

专业班级

学生姓名

指导教师

辅导教师

开题报告时间

丁二烯萃取精馏工艺设计

学生:***,**********

指导教师:***,**********

一、题目来源

生产实际。

二、研究目的和主要意义

丁二烯有1,2-丁二烯和1,3-丁二烯两种同分异构体。一般所说的丁二烯是指1.3丁二烯。常压下其熔点为-4.4℃,沸点为10.3℃。丁二烯在加压条件下液化,液体丁二烯无色透明,易挥发,闪点低,属于易燃易爆物质。丁二烯微溶于水,易溶于乙醇、甲苯、乙醚、四氯化碳、氯仿、乙腈、汽油、二甲基甲酰胺、N-甲基吡咯烷酮等有机溶剂。