差速器建模装配仿真

差速器的参数化设计【毕业作品】

任务书设计题目:差速器的参数化设计1.设计的主要任务及目标(1)分析影响差速器结构参数的设计指标,完成差速器的设计步骤确定;(2)利用高级语言完成差速器参数化设计。

2.设计的基本要求和内容(1)完成对差速器的参数化设计设计并撰写设计说明书一份;(2)完成参数化设计软件一份;(3)完成差速器部件的三维建模和装配。

3.主要参考文献《机械设计》高等教育出版社《C++程序设计》清华大学出版社《汽车设计》机械工业出版社4.进度安排差速器的参数化设计摘要:直齿圆锥齿轮广泛的应用于汽车差速器上,由于其形状很复杂, 设计过程中需要计算的参数很多。

一般是先计算其相关参数, 然后在CAD软件中手工造型。

其设计过程复杂繁琐,重复性劳动太多,并且对于同一类型但尺寸不同的圆锥齿轮不能实现模型的自动更新。

如果对CAD软件进行二次开发, 编制专用的圆锥齿轮参数化设计系统则可以解决这个问题。

本设计选择采用UGNX软件,利用UG二次开发工具UG OPEN API和VC++联合开发了汽车差速器圆锥齿轮的参数化实体造型系统, 该系统能够根据输入的参数精确而快速地生成齿轮实体模型,大大提高了设计质量和设计效率。

关键词:差速器,直齿圆锥齿轮,UG,二次开发,参数化Parametric design of differentialAbstract:Straight bevel gears are widely used in differential,because its shape is very complicated,a lot of the design process.Is generally the first to related parameters,and then manually in the CAD softwaremodeling.The design process is complex,repetitive work too much,and t update the same type but sizes of bevel gear can not achieve model.If the two secondary development of CAD software,making the bevel gear parametri design system can solve this problem.This design uses UGNX software,parameterized solid modeling system using the UG two development tool UG OPENAPI and VC++ joint development of automobile differential bevel gear,the system canaccording to the input parameters accurately and quickly generate gear solid model,greatly improve the design quality and design efficiency.Keywords: Differential,Straight bevel gear,UG,Re-develop,Parametric目录1 前言 (1)1.1课题研究背景 (1)1.2课题研究的目的以及研究内容 (1)1.3本课题研究的主要工作 (2)2 差速器参数化系统 (3)2.1系统开发软件简介 (3)2.1.1 UG软件简介 (3)2.1.2 VC++简介 (3)2.2 UG二次开发技术简介 (3)2.2.1 UG/OPEN API (4)2.2.2 UG OPEN UIStyler (4)3 差速器的设计 (6)3.1汽车差速器的功用及其分类 (6)3.2设计差速器的选型 (8)3.3设计初始数据的来源与依据 (8)3.4差速器结构分析简图 (8)3.4.1差速器结构方案图 (8)3.4.2差速器的结构分析 (9)3.4.3差速器的工作原理 (10)3.5差速器非标准零件的设计 (12)3.6锥齿轮最终设计方案 (15)3.7 差速器壳体的建模 (19)4 差速器的三维参数化建模 (20)4.1直齿锥齿轮的手工建模 (20)4.1.1直齿锥齿轮的建模思路 (20)4.1.2齿轮常用的齿形曲线—渐开线 (21)4.1.3渐开线的形成及其特性 (21)4.1.4绘制思路 (23)4.2绘制过程 (24)4.2.1建立渐开线齿廓曲线 (24)4.3差速器的整体模型 (27)4.4直齿锥齿轮的参数化建模 (28)4.4.1创建人机交互界面——对话框 (28)4.4.2 编写菜单文件 (29)4.5 创建应用程序框架 (30)结论 (34)参考文献 (35)致谢 (36)附录 (37)1 前言1.1课题研究背景差速器作为传动系统的主要部件之一,主要安装在驱动桥内,其各构件的强度和力矩的分配,对车辆的转向性能、通过性和可靠性有决定性的影响。

基于SimDriveline的转矩主动分配差速器的建模与仿真

越来越 广泛 的应 用 。然 而 , 控 限 滑差 速 器存 在 以 可

下局 限性 。

( )在 转 向工 况下 , 右车轮 的转 向半径 不 同 , 1 左

外侧 车轮 的转速 将 比内侧 车轮 高 , 当对 可控 离 合 器

文 中针对 一种 T D系统 , V 介绍 其基 本 的结构 与 工作 原理 , 并运用 Sm l k S r e n 对 其进行 建 i ui / i i l e n mD v i

的内摩擦转矩 , 从而 实现驱 动转矩 在左 、 右半 轴之 间

的不均匀 分配 , 高附 着侧 驱 动轮 能 获 得 比低 附 着 使

效果不够 理想 。转矩 主 动分 配差 速器 (oqevco t u et r .

r gd frni , V ) i ieet l T D n f a 很好 地解 决 了 以上 问题 ,

( )转弯 前或 直行 工 况 时 , 2 若根 据 控 制策 略 的 要 求须产 生一个 正 的 或负 的横 摆 力 矩 时 , 左 右 车 若 轮 间不存 在转速差 , 则转矩 不能 向任何 一侧 转移 ,

由于 以上 的局 限性 , 可控 限滑 差速 器 在 车辆 使 操纵稳定 性控 制方 面 , 特别 是 在 转 向工 况 下 的工 作

[ 摘要 ] 介绍 了一种转矩主动分配差速器 的基本结构与工作原 理; 采用 Sm r e n 对其进行 了建模 与仿 真, iDi l e vi

并对仿真结果进行 了分析。

关键 词 : 转矩 主动分 配 ; 差速 器 ; 车操纵稳定 性 ;i ien 汽 SmDr l e vi

Mo ei g a d Smuain o o q e Ve tr g d l n i lt fa T r u coi n o n

CAXA三维CAD:约束装配与机构仿真

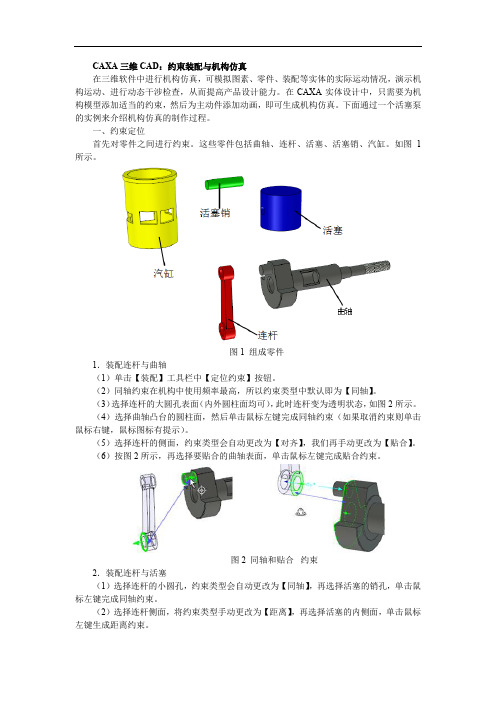

CAXA三维CAD:约束装配与机构仿真在三维软件中进行机构仿真,可模拟图素、零件、装配等实体的实际运动情况,演示机构运动、进行动态干涉检查,从而提高产品设计能力。

在CAXA实体设计中,只需要为机构模型添加适当的约束,然后为主动件添加动画,即可生成机构仿真。

下面通过一个活塞泵的实例来介绍机构仿真的制作过程。

一、约束定位首先对零件之间进行约束。

这些零件包括曲轴、连杆、活塞、活塞销、汽缸。

如图1所示。

图1 组成零件1.装配连杆与曲轴(1)单击【装配】工具栏中【定位约束】按钮。

(2)同轴约束在机构中使用频率最高,所以约束类型中默认即为【同轴】。

(3)选择连杆的大圆孔表面(内外圆柱面均可),此时连杆变为透明状态,如图2所示。

(4)选择曲轴凸台的圆柱面,然后单击鼠标左键完成同轴约束(如果取消约束则单击鼠标右键,鼠标图标有提示)。

(5)选择连杆的侧面,约束类型会自动更改为【对齐】,我们再手动更改为【贴合】。

(6)按图2所示,再选择要贴合的曲轴表面,单击鼠标左键完成贴合约束。

图2同轴和贴合约束2.装配连杆与活塞(1)选择连杆的小圆孔,约束类型会自动更改为【同轴】,再选择活塞的销孔,单击鼠标左键完成同轴约束。

(2)选择连杆侧面,将约束类型手动更改为【距离】,再选择活塞的内侧面,单击鼠标左键生成距离约束。

(3)单击约束对话框的【应用并退出】按钮,即绿色对勾,完成目前的约束。

(4)选择连杆或活塞零件,将鼠标移到出现的尺寸值上,如图3所示,当小手图标出现时单击鼠标右键,从弹出菜单中选择【编辑智能尺寸】,在弹出的对话框中输入【值】为3,确定。

图3 同轴和距离约束3.约束活塞和活塞销(1)单击【装配】工具栏中【定位约束】按钮。

(2)选择活塞销中心,使用【同轴】约束,再选择活塞的孔,单击鼠标左键完成同轴约束。

(3)使用【距离】约束,标注活塞的孔和活塞销的轴向尺寸。

(4)单击约束对话框的【应用并退出】按钮,即绿色对勾,完成目前的约束。

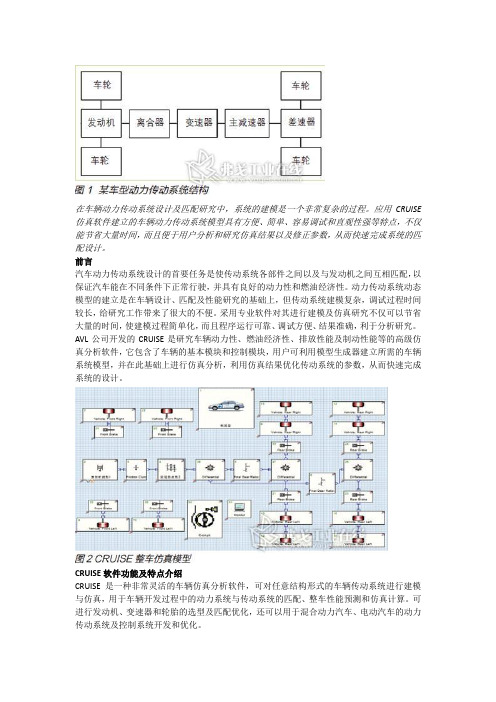

cruise仿真

在车辆动力传动系统设计及匹配研究中,系统的建模是一个非常复杂的过程。

应用CRUISE 仿真软件建立的车辆动力传动系统模型具有方便、简单、容易调试和直观性强等特点,不仅能节省大量时间,而且便于用户分析和研究仿真结果以及修正参数,从而快速完成系统的匹配设计。

前言汽车动力传动系统设计的首要任务是使传动系统各部件之间以及与发动机之间互相匹配,以保证汽车能在不同条件下正常行驶,并具有良好的动力性和燃油经济性。

动力传动系统动态模型的建立是在车辆设计、匹配及性能研究的基础上,但传动系统建模复杂,调试过程时间较长,给研究工作带来了很大的不便。

采用专业软件对其进行建模及仿真研究不仅可以节省大量的时间,使建模过程简单化,而且程序运行可靠、调试方便、结果准确,利于分析研究。

AVL公司开发的CRUISE是研究车辆动力性、燃油经济性、排放性能及制动性能等的高级仿真分析软件,它包含了车辆的基本模块和控制模块,用户可利用模型生成器建立所需的车辆系统模型,并在此基础上进行仿真分析,利用仿真结果优化传动系统的参数,从而快速完成系统的设计。

CRUISE软件功能及特点介绍CRUISE是一种非常灵活的车辆仿真分析软件,可对任意结构形式的车辆传动系统进行建模与仿真,用于车辆开发过程中的动力系统与传动系统的匹配、整车性能预测和仿真计算。

可进行发动机、变速器和轮胎的选型及匹配优化,还可以用于混合动力汽车、电动汽车的动力传动系统及控制系统开发和优化。

CRUISE软件具有以下特点:(1)灵活的模块化理念可进行各种车辆和动力总成配置的分析,能够自由地在所提供模块的基础上建立系统模型;(2)发动机的冷启动模型考虑了高摩擦和热力学效应;(3)弹性扭转轴单元可用于传动系统的低频振动特性研究;(4)黑盒子功能可使用户自定义模块和控制算法;(5)提供了流体动力学软件Flow master、KUH及MATALAB/Simulink的接口;(6)考虑了转向时车轮和车辆受力;(7)有分析CVT的专用模型。

基于ANSYS的差速器壳体仿真分析

终保持姿态平衡 ,减少箕斗铜滑套与管道绳之间的摩擦 ,降 低箕斗提升潜在的事故隐患。

在本系统中,油缸 1 0选 用 行 程 较 大 ( 行 程 可 略 小 于箕 斗 底 面 长 度 的一 半 ) 、活塞横截面积较小 ( 根 据 配 重 分 立 在

油缸 中产生的压力确定)的油缸 ;油缸 3则选用行程较小、 活塞横截面积较大 ( 宜选用活塞面积为油缸 1 0活塞面积的 1 5 ~ 2 0倍 的油缸 ) 。 目前 ,倾角传感器有双轴和单轴式 ,本 系统 因为只要测量一个方 向的倾角,因此使用单轴式 即可 ; 按原理有“ 固体摆” 式、 “ 液体摆” 式和“ 气体摆” 式倾角传感器 。 高 精度 的倾 角传感 器分辨 率可 达到 0 . 0 0 0 1 。 ,精 度可达 到 0 . 0 0 2 。 ,普通的倾 角传感器分辨率和精度也可达到 0 . 0 2 。 。对

1 2

1 2 3 4 5 6

论

著

生压力 ;活动底板 2可 以绕转轴 1 做一定角度 的转动 ,与油 缸 3的活塞杆连接,当箕斗装载 后存煤压迫底板对油缸 3产

生压 力 ; 油缸 3 与油缸 l 0通 过 油 管 1 I 和 电磁 换 向 阀 5 连通 ;

一

时刻的倾斜 度,并将测得 的数值传给控制系统,控制系统

1 0

一

基于不同引擎的机械基础仿真实验室方案比较获奖科研报告论文

基于不同引擎的机械基础仿真实验室方案比较获奖科研报告论文摘要:总之运用虚拟现实技术模拟真实实验的计算机教学平台都将采用参数化建模和运动过程仿真技术在计算机上建立虚拟实验室环境,提供可装配的常用零部件、传动机构和常用设备,使学生能够直观的观察元件的内部结构并且能够亲自动手完成虚拟装配。

关键词:机械基础;引擎;实验室00G642.3 000B 001002-76610015-020-01近几年来,随着职业教学改革的不断深入对学生解决工程实际中遇到的装备出现的各种问题的有了更高要求。

传统的实验教学手段已经不能满足新形势下的教学要求,从而面临诸如实验室建设费用高昂、教员指导难以到位、教学目标难以落实等具体困难。

常用零部件、传动机构运动复杂,机构抽象,大多数学生并没有见过真正的实物和设备,在理论课程中很难让学生完全明白其运动原理和结构,导致教学目标难以落实,对专业课程的开展没有起到最佳的支撑。

针对上述传统实验教学中存在的教学方法单一、知识学习和实验动手操作相互分离,学生缺乏学习主动性和创造性等问题,通常采用虚拟仿真实验室来来进行课题实验教学。

随之3D技术的不断发展可选用的3D引擎越来越多,下面就笔者在以往项目开发中使用的两种3D引擎——unity3D和Vega Prime来谈谈机械基础虚拟仿真实验室的设计方案。

一、基于Vega Prime引擎的设计方案Vega Prime是MultiGen-Paradigm公司推出最新虚拟现实开发工具、具有面向对象、功能强大、界面友好、平台兼容性好等特点。

Vega Prime是一个应用程序编程接口(API),它大大扩展了Vega Scene Graph,也是一个跨平台的可视化模拟实时开发工具。

它由LynxPrime图形用户界面配置工具、C++头文件可调用函数以及Vega Prime 库三部分组成。

Vega Prime的功能还可以被其他特殊功能模块所扩展,这些模块在扩展用户接口的同时,也为应用开发提供了功能库。

托森差速器建模及运动仿真

10.16638/ki.1671-7988.2019.12.029托森差速器建模及运动仿真关亮亮,赖文铁,徐宏波,徐子豪(辽宁工业大学汽车与交通工程学院,辽宁锦州121001)摘要:汽车差速器是能够使左、右两个驱动轮实现以不同转速转动的一种机构。

主要由左右半轴齿轮、行星齿轮(至少一组)及齿轮架组成。

功用是当汽车转弯行驶或在不平路面上行驶时,使左右车轮以不同转速滚动,即保证两侧驱动车轮作纯滚动运动。

托森(Torsen)差速器就是众多差速器中十分著名的一种。

文章将针对托森差速器,在3D建模软件Solid Works中建立装配模型,并对其进行运动学仿真,通过对运动学仿真结果分析,得到其运动特性。

关键词:托森差速器;运动仿真;Solid Works中图分类号:TP23 文献标识码:A 文章编号:1671-7988(2019)12-85-033D Modeling and Kinematics Simulation of Torsen DifferentialGuan Liangliang, Lai Wentie, Xu Hongbo, Xu Zihao( Department of Automotive and Transportation Engineering, Liaoning University of Technology,Liaoning Jinzhou 121001 )Abstract: Automotive differential is a mechanism which allows the left and right driving wheels rotate at different speeds. It mainly consists of left and right half axle gears, planetary gears (a pair at least) and the gear frame. Its function is to allow the left and right wheels rolling at different speeds when the car is steering or driving on uneven roads, which ensure the pure rolling motion of the driving wheels on both sides. Torsen differential is one of the most famous differentials. In this paper, the assembly model of Torson differential is built in Solid Works, which is a 3D modeling software, and its kinematics simulation is carried out. Through the analysis of kinematics simulation results, the kinematics characteristics of Torson differential are obtained.Keywords: Torsen Differential; Kinematics Simulation; Solid WorksCLC NO.: TP23 Document Code: A Article ID: 1671-7988(2019)12-85-03引言汽车差速器是一种能够使左、右驱动轮实现不同速度转动的机械结构。

毕业设计任务书变速器三维建模与仿真

毕业设计任务书变速器三维建模与仿真兰州工业学院毕业设计(论文)任务书交通工程系届汽车制造与装配技术专业注:本任务书要求一式两份,一份系部留存,一份报教务处实践教学科。

附件1 设计过程概述1.图书馆网站上查阅相关中文文献10篇以上。

关键词有:变速器、三维建模、装配建模、仿真分析。

2.查找相关毕业论文2篇。

3.阅读CATIA软件使用、三维建模、仿真分析等相关书籍,熟悉软件的使用。

4.准备工具、量具分步拆解变速器,绘制零件草图。

5.进行进行零部件的三维建模,装配建模及装配干涉检查。

6.进行指定机构的运动分析,录制分析过程。

7.三维装配局部剖视,生成A0图纸,指定部件的爆炸图A1幅面2张,标准图纸(要有件号指引、标题栏、零件明细表及说明等);8.编写毕业设计说明书。

说明书必须包括以上所有内容,内容布置必须合理。

格式安排按毕业设计说明书格式执行。

每一章必须单独起页。

用Word 输出。

说明书包括:中文摘要、英文摘要、目录、正文、总结、参考文献、谢辞。

9.英文翻译、论文中英文摘要必须自己翻译。

附件2 手动变速器剖视图(参照)附件3 变速器部件爆炸图(参照)附件4:兰州工业学院毕业设计(论文)撰写规范一、论文印装(一)装订要求论文一律用A4(210mm 279mm)标准大小的白纸打印并装订(左装订)成册。

论文在打印时,要求纸的四周留足空白边缘,以便装订和批注。

每页的上边距和左边距侧(订口)应分别留边25 mm,下边距和右边距(切口)应分别留边20 mm。

(二)字体要求1. 论文标题:小2宋体字,黑体;小标题1:小3宋体字,黑体;小标题2: 4号宋体字,黑体;2. 正文标题:参考(五)正文部分;3. 正文:小4宋体字;4. 参考文献: 5号宋体字;5. 英文摘要:标题:小3,正文:小4,字体:Times New Roman二、论文结构及要求毕业论文由以下部分组成:1.封面;2.毕业设计(论文)任务书;3.中文摘要;4.英文摘要;5.目录;6.正文;7.结论;8.致谢;9.参考文献;10.有关图纸(大于3#图幅时单独装订)。

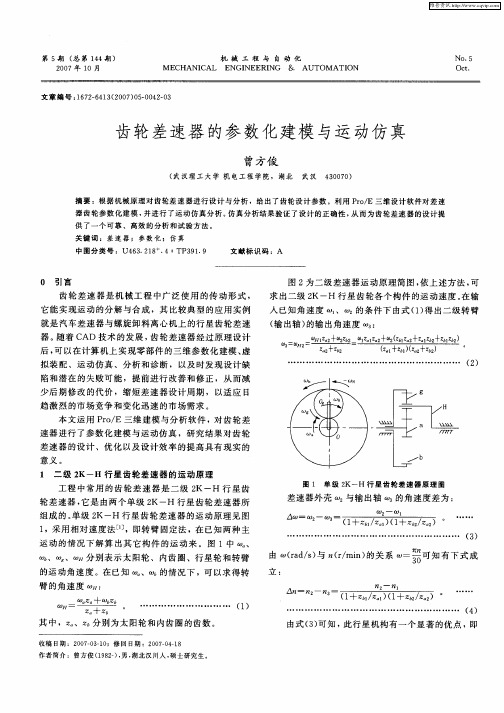

齿轮差速器的参数化建模与运动仿真

在对 行 星齿 轮齿 数选 择计 算 时 ,必 须根 据行 星传 动 的特 点 ,使它 们满 足一 些条 件 ,才能 将 相应 的齿 轮 进 行装 配 ,并正 常运 行 。本文 主要 根据 4个 条件 来进 行 行星齿 轮 差速 器 的设计 : 传动 比条 件 、 接条 件 、 邻 同 心 条件 、装 配条 件- 。 2 ]

维普资讯

第 5期 ( 第 1 4 ) 总 4 期 20 0 7年 1 0月

机 械 工 程 与 自 动 化 M ECHANI AL ENGI C NEERI NG & AUTOM ATI ON

N o. 5

Oc . t

文 章 编 号 :6 26 1 ( 0 70 —0 20 1 7—4 3 2 0 ) 504 — 3

臂 的角速 度 C : O H

O  ̄C bZ b ( — — — 一 。 - 一 — — 0 H O C

— a

—

图 1 单级 2 K—H 行 星 齿 轮 差速 器原 理 图

差 速器外 壳 C O 与输 出轴 C 的角 速度差 为 : O 。

AC = C 2 C 3 O O 一 O

齿 轮 差速 器 的参 数 化建 模 与运 动仿 真

曾方俊

( 汉 理 i 大 学 机 电i 程 学院 ,湖 北 武 汉 武 f _ f _ 407) 3 0 0

摘 要 :根 据 机 械 原 理 对 齿 轮 差 速 器 进 行 设 计 与分 析 ,给 出 了齿 轮 设 计 参 数 。利用 P o E 三 维 设 计 软 件 对 差 速 r/ 器 齿 轮参 数 化 建 模 , 进 行 了运 动仿 真分 析 。 真 分 析 结 果 验证 了 设计 的正 确性 , 而 为 齿 轮 差 速 器 的 设 计 提 并 仿 从 供 了一 个 可 靠 、高 效 的分 析 和 试 验 方 法 。

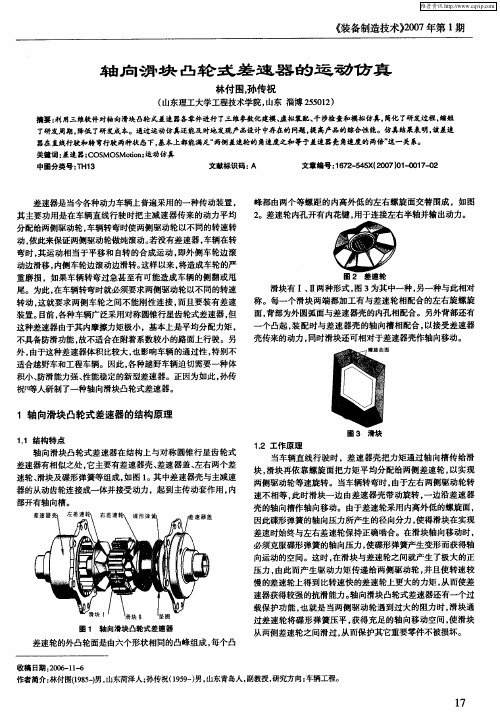

轴向滑块凸轮式差速器的运动仿真

峰都 由两个 等螺距 的内高外低 的左右 螺旋面交替 围成 ,如 图 2 。差速轮 内孔开有 内花键 , 用于连接左 右半轴并输 出动力。

分配给两侧驱动轮 , 车辆转弯时使两侧驱动轮以不同的转速转 动, 依此来保证两侧 驱动轮做纯滚动。 若没有差 速器 , 车辆在转 弯时 , 其运动相 当于平移 和 自 的合成运动 , 转 即外侧 车轮边 滚 动边滑移 , 内侧车轮边滚动边滑转。 这样 以来 , 将造成车轮的严 重磨损 , 如果车辆转 弯过急甚至有可能造成 车辆 的侧 翻或 甩 尾。为此 , 在车辆转弯 时就必须要求两侧驱动轮以不同的转 速 转动 。 这就要求两侧 车轮 之间不能刚性连接 , 而且要装有差 速 装置。 目前 , 各种车辆广 泛采用对称圆锥行星齿 轮式差速器 , 但

速轮、 及碟形弹簧等组成 , 图 1 其 中差速器壳与主减速 滑块 如 。 器的从动齿轮连接成一体并接受动力 ,起 到主传 动套作 用 , 内

部开有轴 向槽 。

图 1 轴向滑块凸轮式差速器

过差速轮将碟形 弹簧压平 , 获得充 足的轴 向移动空 间 重要零件不被损坏 。

壳传来的动力 , 同时滑块还可相对于差速器壳作轴 向移动 。

1轴 向滑块 凸轮式差速器的结构原理

图 3 滑缺

11 结构 特 点 .

轴向滑块凸轮式差速器在 结构上与对称 圆锥 行星齿轮式 差速器有相似之处 。 它主要有差 速器壳、 差速器盖 、 左右两个差

12 工 作 原 理 .

当车辆直 线行 驶时 , 速器壳把力矩通过 轴向槽传 给滑 差 块 , 再依靠螺旋 面把力矩平 均分配给两侧差速轮 , 现 滑块 以实 两侧驱动轮 等速旋转 。当车辆转 弯时, 由于左右 两侧驱 动轮转 速不相等 。 此时滑块一 边 由差速器 壳带动旋转 , 一边沿差速 器 壳的轴 向槽作轴 向移 动。由于差速轮采用 内高外低的螺旋面 , 因此碟形 弹簧 的轴 向压力所产生 的径 向分力 , 滑块 在实现 使得 差速时始终 与左右差 速轮保持正确 啮合 。在滑块轴 向移动时 , 必须克服碟形 弹簧 的轴 向压力 , 使碟形弹簧产生变形 而获得轴 向运动的空 间。这时 , 在滑块与差速轮之 间就产生 了极 大的正 压力。 由此而产生驱 动力矩传递 给两侧驱动轮 , 并且使转速 较 慢 的差 速轮上得 到比转速快 的差速轮上更大的力矩 , 而使差 从 速器获得较强 的抗滑能力 。 向滑块 凸轮式差速器还有一个过 轴 载保护功能 , 也就是 当两侧驱动轮 遇到过大 的阻力 时 , 滑块通

基于3D技术的汽车差速器造型设计与模拟仿真

( 四川工 程 职业 技术 学 院 机 电工程 系 , 四川 德 阳 6 8 0 ) 10 0

摘要 : 了实 现汽车各部件 的三维设计 与动态仿真相结合 的参数化设计 , 为 运用 Sl Wok 0 1中的插件 C S SM f t埘层速器 o d rs 1 i 2 O MO o o・ i 的装配组件进行 了动画仿真 。研究结果表 明, 结合工业产 品造 型设计 , 以实现部件的 3 可 D造型和模拟仿真 , 还能提 高工 作效 率 ,, x’ j 汽车及其它类 型的零部件的设计和制造具有重 要意义。 关键词 : 参数 化设 计 ; 分析 ; O MO t n C S SMo o i

内市场来看 , 消费者的多元化需求是无止境 的, 消费者

对 车 的各 种 性 能 和 功 能 的 要 求 以及 审 美 需 求 越 来 越 高 , 而推 动着 汽 车设 计 理 念 不 断 更 新 。 而科 技 的进 从

步 与发 展 , 为 汽 车 的 发 展 趋 势 提 供 了 坚 实 的 基 础 。 则 技术 的迅速 扩散 , 导致产 品越来 越趋 于 同质化 , 就迫 这 使 汽车 制造 企业 积极 寻求 新 的 突破点 , 造新 的车种 , 打 开辟 新 的细分市 场 , 占领 新 的市 场制 高点 , 早获 取新 尽

0 引 言

近 年来 , 车行 业快 速发 展 , 车 的开 发技 术越 来 汽 汽 越先 进 , 开发 速度 越 来 越 快 。无 论是 国 际 市场 或 是 国

本研 究 主要 探讨 基 于 3 D技 术 的汽 车 差 速 器造 型 设 汁与模 拟仿 真 。

1 差 速 器 构 造 分 析

中 图 分 类 号 : H12;HI24 ; 4 2 T 3 . 1U 6 F 文献标志码 : A 文 章 编 号 :0 1 4 5 ( 0 )9~16 0 10 — 5 l2 1 0 1 0 4— 4

文献翻译-建模与结合处间隙和摩擦的多体动力学模拟汽车的差速器

建模与结合处间隙和摩擦的多体动力学模拟汽车的差速器Geoffrey Virlez,a)Olivier Brüls, Emmanuel Tromme, and Pierre DuysinxDepartment of Aerospace and Mechanical Engineering (LTAS), University of Liège, Liège 4000, Belgium(Received 25 September 2012; accepted 30 October 2012; published online 10 January 2013)摘要在运动结合处的缺陷有时可以强烈影响到整个多体系统,这些结合处包括模拟响应。

例如,间隙,摩擦,润滑和柔韧性影响的瞬态行为,降低了部件的寿命和产生的噪音和振动对传统结合处如菱柱,圆柱或万向节。

在这项工作中,一个新的三维圆柱联合模型,占关,错位和摩擦呈现。

该制剂已被用于表示在汽车微分模型的行星齿轮与行星架之间的连接。

○C2013年中国社会理论与应用力学。

[DOI:10.1063/2.1301303]关键词圆柱形连接;间隙;摩擦力;汽车差速器;多体动力学运动结合处的多体关键部件仿真工具。

大部分焊接接头是表示与理想化模型的约束运动,整个系统由一组运动学约束。

这种提法往往认为,作为结合处完美的刚性元素,没有任何预设的,但优点是实现简单,在计算上高效。

然而,物理现象,如间隙不对中,灵活性,摩擦,润滑或冲击可以强烈影响的动态响应关节和对精度的不可忽略的影响和完整的多体模型的可靠性。

例如,悬浮液之间的结合处的建模臂与车体衬套元件影响车辆动力学仿真。

提交该机构的代表性运动结合处与他们的实际几何形状和它们的材料灵活性性能无疑是最准确的方法来模拟任何类型的关节。

接触条件的有限元模型之间定义经受球形结合机构是用来在参考文献1。

这种详细的模型能够捕捉到了很多颠覆性因素,但他们往往是相当复杂的实现他们高度,增加了计算时间。

轴向滑块凸轮式差速器的仿真分析

差速器壳内孑L表面的轴向槽相配合.以接受筹速器壳传来

的动 力,通 过差 速轮将 驱动转 矩传给 两侧 驱动轮 。

国谬

滑块I

滑块 11

图2滑 块

1.2 .2差速轮

差速轮的凸轮匝( 工作面) 为左右旋交替、螺距相同的

螺旋面,从而沿I员I 周方向形成多个形状相同的凸起(如图3

所示) .只螺旋面的母线成内高外低的倾斜状态,这正好与

l 轴向滑块凸轮式差速器的结构原理及特点 1.1结构组成与工作原理 轴向滑块凸轮式差速器由差速器壳、差速器盖、差速 轮、滑块及碟形弹簧等组成(如图l 所示) 。当车辆直线i f 驶, 即驱动桥两侧车轮以相同的角速度滚动时,差速器壳通过 滑块带动左右两侧差速轮一起转动,此时两侧驱动轮转速 相 等。 当车 辆转 弯时 .由 于内 、外 两侧 车轮 分别 具有 滑转 和 滚 滑的 趋势 .使 两驱 动轮 产生 两个 相反 的附 加力 ,并 通过 半 轴 反映 到差 速轮 七, 迫使 滑块 一方 面随 差速 器壳 旋转 ,并 带 动两侧差速轮转动,另一方面在差速器壳内孔表面的轴向 槽 内轴 向滑 动。 由于 碟型 弹簧 的轴 向压 力作 用, 使滑 块两 端

正因 为如 此, 孙传 祝等 人¨’ 研制 了一 种轴 向滑 块凸 轮 式差速器,与普通锥齿轮式差速器相比锁紧系数大、径向尺 寸小、 结构简单 、性能稳定 ,提高了 车辆的通过 性。目前 。这 种差速器已经成功地运用在ATv沙滩摩托车上。由于计算 机仿真技术 是研究汽车动力学 性能的重要方法和 手段之 一,与 常规的实 验方法相比 ,具有分 析速度快、 精度高、 周期 短 等优 点” ’。 因此 .为 了进 一步 对这 种差 速器 进行 优化 设 计 ,笔 者通 过计 算机 模拟 运行 与仿 真分 析, 探讨 了滑 块和 差 速轮 的运 动规 律. 初步建 立起 了两 者问的 相对 运动 关系 。

基于Solidworks减速器的模拟仿真,装配和仿真解读

基于Solidworks减速器的模拟仿真,装配和仿真3.2减速器的装配过程:3.2.1底座和从动轴的配合:(1)单击新建工具选择"装配体"模板,单击确定;(2)单击"插入零部件"属性管理器中的"浏览"按钮,在"打开"对话框中选择"底座"文件;(3)将鼠标指针放到图形区域的任意处,单击左键调出减速器底座,默认此特征为固定;(4)单击装配体工具栏的"插入零部件工具",选择菜单栏中的"插入"-"零部件"-"现有零部件/装配体"命令,调入"从动轴",单击左键使其固定;(5)选择面1和面2,打击"配合"工具,显示配合管理器,在"标准配合"中选择"同心轴",并单击"反向对齐"按钮,如图29所示;(6)单击插入零部件工具调入"直齿轮"并选择配合工具,步骤与(5)相同的配合关系;(7)继续对直齿轮和从动轴配合,选择键槽平面,选择"平行"配合,反向对齐如图30所示完成直齿轮与从动轴的配合;(8)在图形区域中选择直齿轮和底座进行配合,在"标准配合"中选择"距离"为10mm,勾选"反转尺寸"复选框,并单击"反向对齐"如图31所示;完成直齿轮与底座的配合;(9)调入"齿轮轴"到图形区域中,选择齿轮轴与底座另一面,单击配合,选择"同心轴"与"反向对齐"图29从动轴与底座的配合图30 (a)图30(b)图30(c)图30(d)图30 直齿轮与从动州的配合(10)选择所示平面继续配合,在"标准配合"中选择"距离"为8mm,并反向对齐,如图32所示;(11)保存取名"装配体",调入"减速器盖文件"选择如图所示面进行配合步骤同上(12)由此完成所有零件的装配工作。

车辆仿真各功能任务介绍

原地起步连续换档加速性能计算

超车加速性能计算

通过dynamic计算(GT-GT-SUITE车辆仿真默认计算方式)

软件应用

软件应用

最大牵引力计算

计算不同档位、不同车速下,汽车的最大牵引力

软件应用

巡航行驶工况

与循环行驶工况相似

(不同点:循环行驶工况:目标车速 巡航行驶工况:给定车速)

弹性轴

液力变矩器 可以和离合器一起组成锁止式液 力变矩器

功能描述

车辆建模模板库3

变速箱:发动机的转矩通过变速箱输出 ,考虑了变速箱的速比、转动惯量的影响 及惯性损失 无级变速箱:可以用来模拟无级变速器 的性能。除了手动变速器中用到 变速箱:可以设置为上面两种中任意一 个,可以使建模更灵活 单级齿轮传动

额外的信息:

给定车速

软件应用

制动/滑行/反拖性能分析

制动性能 滑行分析(制动力为零,空挡) 反拖性能(制动力为零,带档)

软件应用

制动

滑行

软件应用

反拖

软件应用

模型定义-轮胎、道路、环境

软件应用

模型定义-驾驶员

软件应用

模型定义-驾驶员

换档过程 自定义换档过程中油门、离合器的动作过程; 自定义换档过程中的运动传递,传动比不是突变。

GT-Suite提供了两种优化功能

1是Optimizer,提供了两种优化方法(Discrete-grid, Brent moethod),可以进行多变量,单目标的优化。

装配过程资源的CPN建模与仿真技术研究

装配过程资源的CPN建模与仿真技术研究王雪平;蒋增强;葛茂根;扈静【摘要】文章在分析制造业装配过程资源管理准确性及有效性需求的基础上,研究装配过程资源的CPN建模与仿真技术;利用着色Petri网对装配过程建模,通过对构建模型的仿真提取与资源相关的过程数据,进行统计分析,找出影响装配过程资源管理的关键因素,为实现装配过程资源合理、有效的组织和管理提供依据,提高资源管理的准确性和可靠性.%The technology of colored Petri net(CPN) modeling and simulating for assembly process resources is studied based on the analysis of the accuracy and effectiveness requirements in the assembly process resource management. A model for the assembly process is established with CPN. Then through the simulation of this model, the resource-related data are acquired and statistically analyfed to identify the key factors affecting the assembly process resource management. The results can provide a basis for the rational and effective organization and management of the assembly process resources and improve the accuracy and reliability of the resource management.【期刊名称】《合肥工业大学学报(自然科学版)》【年(卷),期】2011(034)001【总页数】4页(P33-36)【关键词】装配过程资源;着色Petri网;仿真分析;资源管理【作者】王雪平;蒋增强;葛茂根;扈静【作者单位】合肥工业大学,机械与汽车工程学院,安徽,合肥,230009;合肥工业大学,机械与汽车工程学院,安徽,合肥,230009;合肥工业大学,机械与汽车工程学院,安徽,合肥,230009;合肥工业大学,机械与汽车工程学院,安徽,合肥,230009【正文语种】中文【中图分类】N945.12;N945.13装配过程资源管理的目的在于减少制造资源的闲置和浪费,提高工人和设备的利用率,优化资源管理。

机电系统建模与仿真作业

机电系统建模与仿真作业专业:机械设计及其自动化姓名:程阳锐学号: S2*******一、举例说明系统建模与仿真的作用和意义。

随着仿真技术的发展,仿真技术应用目的趋于多样化、全面化。

最初放着技术是作为对实际系统进行实验的辅助工具而应用的,而后用于训练目的,现在仿真系统的应用包括航空、航天、各种武器系统的研制部门、电力、交通运输、通信、化工、核能各个领域、系统概念研究、系统的可行性研究、系统的分析与设计、系统开发、系统测试与评估、系统操作人员的培训、系统预测、系统的使用与维护等各个方面。

在电力工业中,随着单元发电机组容量越来越大,系统越来越复杂,对它的经济运行、安全生产提出了更高的要求。

仿真系统是实现这个目的的最佳途径,通过仿真系统可以优化运行过程,可以培训操作人员,电站仿真系统已经成为电站建设与运行中必须配套的装备。

核电站的运行必须安全操作人员的技术素质、技能是保证安全运行的前提,培训调高操作人员素质、技能的有效手段是仿真培训系统。

一般来说凡是需要有一个或一组熟练人员记性操作、控制、管理与决策的实际系统,都需要对这些人员进行训练、教育与培训、早期的培训大都在系统或设备上进行的。

随着系统的加大、复杂程度的提高,特别是造价日益昂贵,训练时因操作不当引起破坏而带来的损失大大增加,因此,提高系统运行的安全性事关重大。

以发电厂为例,美国能源管理局的报告认为,电厂的可靠性可以通过该机设计和加强维护来改善,但只能占提高可靠性的20%-30%,其余要依靠提高运行人员的素质来提高,可见,人员训练对这类系统的重要行。

为了解决这些问题,需要这样的系统,它能模拟实际系统的工作状况和运行环境,又可避免采用实际系统时可能带来的危险性及高昂的代价,这就是训练仿真系统。

二、论述系统仿真的类型和特点。

系统仿真是近几十年发展起来的一门综合行学科,它为进行西天宁国的研究。

分析、决策、设计,以及对专业人员的培训等提供了一种先进的手段,增强了人们对客观世界内在规律的认识能力,有力的推动了那些过去以定性分析为主的学科向定量化方向发展。

托森差速器的设计与仿真

计39.8MPa

外

壳

设

计

运动仿真

论文总结

蜗轮轴

弯矩合成应力校合轴的强度

材料:45号钢,调制处理

齿轮、蜗轮和轴的周向定位全部选择花键联接

外壳设计

It was the best of times, it was the worst of times; it was the age of wisdom, it was the age of foolishness.

选题背景 结构原理 结构设计 外壳设计 运动仿真 论文总结

1.两部分外壳由螺栓连接 2.外壳与空心轴的连接用套筒 3.外壳与前后蜗杆轴连接处、蜗杆与差速器壳之间都采用垫片。

垫片用来降低摩擦

运动仿真

It was the best of times, it was the worst of times; it was the age of wisdom, it was the age of foolishness.

工作原理

n1=n2: 直线行驶,蜗轮与蜗杆转速相同,扭矩M1=M2 n1 ≠n2: 弯道行驶,前后蜗杆随差速器壳体旋转,

两轴的转速差通过圆柱齿轮的相对转动实现

结构设计

It was the best of times, it was the worst of times; it was the age of wisdom, it was the age of foolishness.

成都理工大学

托森差我速们器的毕设业计啦与仿真

其实是答辩的标题地方

答辩人 指导老师

C O N TA N T S

选题背景 结构及原理 结构设计 外壳设计 运动仿真 论文总结

选题背景

基于ADAMS的差速器建模与运动仿真分析

基于ADAMS的差速器建模与运动仿真分析任志立;李浙昆【摘要】差速器在汽车直线行驶和转弯行驶中有重要的作用,差速器内结构复杂,机构较多,包括减速机构、差动轮系机构、传动半轴机构等,故差速器内机构的运动特性十分复杂.车辆上较为常用的是对称式锥齿轮差速器,其各机构的运动特性在各型减速器中较有代表性.首先分析差速器的差速原理,采用adams建立对称式锥齿轮差速器的虚拟样机三维实体模型,然后添加约束和驱动,应用虚拟样机运动仿真模块对该型差速器进行运动仿真.通过对运动仿真的结果进行分析,得出对称式锥齿轮差速器中各构件的运动特性,可以更深入的了解差速器的工作原理.【期刊名称】《软件》【年(卷),期】2019(040)007【总页数】5页(P169-173)【关键词】差速器;adams;三维实体建模;运动仿真;运动特性【作者】任志立;李浙昆【作者单位】昆明理工大学机电工程学院,云南昆明 650500;昆明理工大学机电工程学院,云南昆明 650500【正文语种】中文【中图分类】TP202驱动桥是车辆驱动系统中的重要组成部分,动力从发动机输出经过离合器、变速器、传动轴传动到驱动桥上,通过驱动桥内差速器的主减速器齿轮减速,然后通过差动轮将动力分配并传输到与车轮连接的左右两个半轴上,半轴带动车轮转动。

故其中差速器的作用有两个,一是起减速作用,二是向两侧半轴分配扭矩。

当车辆直线行驶时,受汽车两侧轮胎制造误差、胎压等因素影响,车辆轮胎周长存在微小差别,车辆两侧车轮长距离行驶相同距离时转过的圈数不相同,短距离行驶时车轮转过的圈数基本相同。

在车辆转弯时,内侧车轮的转速远小于外侧车轮的转速。

若车辆不使用差速器由同一刚性驱动轴连接的两个车轮转速相同,但车轮需不同转速的功能却不能实现,车轮会出现滑动现像[1-4]。

普通车辆上的差速器通常由传动轴、主动齿轮、从动齿轮(环型齿轮)、左半轴齿轮、右半轴齿轮、行星齿轮、行星轮架(差速器壳)、左右输出轴等零件构成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湖南农业大学东方科技学院

课程设计说明书

课程名称:现代设计方法

题目名称:差速器建模装配仿真

班级: 2008 级机制专业二班姓名:李攀

学号:200841914213

指导教师陶栋材

评定成绩:

教师评语:

指导老师签名:

20 年月日

第一章建模分析

在菜单栏选取【文件】下拉菜单,选取【新建】选项,系统将弹出如图1-1所示的【新增】对话框,选中其中的【零件】单选按钮,在【名字】编辑框中输

入“zwp”。

单击对话框下部的按钮,进入三维实体建模

这是建立三维实体模型的第一步:其中需要注意的是在左图片中一定要把使用缺省模板前方框中选择的默认项去掉,这是欧美标准。

在右图中我们需要选择mans_part_solid这个是表示在公尺下建模。

默认选择是英尺这点也要注意不要回给自己带来很多麻烦。

第二章建模过程

本课程设计是针对减速器装配和仿真,建模过程只是大概叙述一下。

(1)建立装配基准JIZHUN.PAT 根据安装要求,通过点·线·面建立安装基准图

(2)建立CHILUN60.PRT 斜齿轮这是个斜齿轮盘建模过程有些简单,平时在建立模型时,会用到族表和关系,利用齿轮特有的关系建立驱动尺寸的齿轮。

这次我采用的建模过程,通过建立几条相关的尺寸线,利用边界混合·合并·实体化,生成齿形,再通过阵列完成齿轮的外形轮廓。

最后通过旋转和拉伸,完成最后模型。

重要建模过程如下些图所示:

边界混合

红色部分模型阵列前单个齿形

阵列后

完成后的模型图

(3)建立ZHOU_4.PRT 旋转和倒角完成建模

(4)建立XIGAN.PRT 建模过程如下图中

(5)建立模型ZHUICHILUN2O_PRT 建模过程跟CHILUN60_PRT,在此不再重述。

(6)建立CHELUN.PRT 建模过程简单如图中

第三章装配

建立CHASUQ1_1.ASM 组件

(1)调入基准图装配选择缺省

(2)装配CHILUN60.PRT 装配关系选择销钉

(3)装配ZHOU_4.PRT 装配关系销钉

(4)装配ZHUICHLUN60.PRT 装配关系销钉

(5)装配XIGAN.PRT 装配关系刚性

(6)装配ZHUICHLUN20.PRT 装配关系销钉

(8)装配ZHUICHLUN20.PRT 装配关系刚性

(10)装配ZHOU_4.PRT 装配关系刚性

(11)装配CHELUN.PRT 装配关系刚性

(12)装配CHELUN.PRT 装配关系刚性

完成以上十二步骤装配过程完成模型图如下图

第四章机构仿真

在组件模式下进入机构仿真环境,添加相关约束条件及伺服电机,控制电机的启停时间,通过分析运行捕获的到视频文件,选择MPRG文件格式。

视频文件东科机制二班李攀200841914213/差速器/CHASUQI_ASM_ZD.MPG 东科机制二班李攀200841914213/差速器/CHASUQI_ASM_WD.MPG

东科机制二班李攀200841914213/差速器/CHASUQI_ASM_ZWD.MPG

第五章设计总结

这次课程设计历时二个星期多左右,通过课程设计,发现自己的很多不足,自己知识的很多漏洞,看到了自己的实践经验还是比较缺乏,理论联系实际的能力还急需提高。

短短两个星期的课程设计,仔细回想起来。

自己学到了许多东西。

首先是这次课程设计让我进一步掌握了Pro/e这个功能强大的绘图软件,了解零件的基本设计方法和设计过程,掌握到这个CAD/CAM的基本知识,培养了我制图和空间想象的能力。

另外,通过工程图的绘制再次巩固了Auto CAD的基本功能。

想想一开始什么都不知道到自己查资料慢慢实践终于建出模型和加工模拟出来的喜悦就感慨颇多。

通过这次课程设计,我深深地知道了团队之间相互协作、相互帮助的重要性。

虽然每个人的题目都不同,但加工理念是才差不多的,大家一起研究探讨出一个较合理的方案。

课程设计是一项综合性的任务,过程中会遇到很多问题,我们在一起互相探讨,不懂的问题及时查资料或问老师,争取把作业做得最好。

总之我发现我所掌握的还远远不够,还需要学习和实践。

我会慢慢的充实自己的。