产品标识和可追溯性检查记录卡

GJB9001程序文件——标识与可追溯性控制程序

5.3 《工艺纪律检查记录》

XXXXXXXXXXXXX有限公司

标识与可追溯性控制程序

1目的

防止不同类别、不同检验状态的产品混用或误用。

当有要求时,实现产品的可追溯性。

2适用范围

适用于从原材料进厂到成品交付的整个过程,及产品的标识及检验状态标识的控制。

3 职责

3.1 技术部或模具部负责制定产品的标识方法。

3.2生产部负责对生产过程中的产品进行标识及可追溯性控制。

3.3质量控制部负责对产品检验状态的标识及检验印章的控制。

3.4仓库负责对仓库内物料、铸件、半成品、成品进行标识及可追溯性控制。

4 工作程序

4.1 进货物料标识

4.1.1产品标识

物料进厂后,采购人员须在《采购确认表》中标明采购产品的批次号。

采购产品本身带有原厂家批次号的,使用其原来的批次号;采购产品无批次号的,由采购人员根据采购日期+顺序号作为批次号。

仓库管理员按照入库产品的种类及批次将其放置于规定的地点,按照要求进行合理摆放。

并对所有入库产品悬挂“物料标识卡”或“物料标签”注明物料名称、规格、数量、批次号等内容。

4.1.2检验状态标识

物料检验前,由仓库管理员负责在待检品前放置“待检品”标识牌或放入待检区内,检验后,合格的产品前放置“合格品”标识牌或放入合格品区内,不合。

生产管理篇:产品标识与追溯管理

生产管理篇:产品标识与追溯第一节过程检验和试验状态标识过程检验和试验状态标示是对产品不同的过程检验和试验状态进行合理标识和控制,防止误用、错用。

区域划分:不同状态的产品只能放置于规定的区域里。

红色区域:只能放置不合格品。

黄黑相间区域:允许放置合格品或待检品,然须以不同颜色的胶箱或者有效的标签,贴纸区别开来。

黄色区域:为生产区域,分别以不同颜色的胶箱来标识产品的合格、不合格或待检等状态。

货架上的物料以胶箱颜色来标识物料状态。

胶箱颜色标识:①兰色胶箱:盛装合格品;②黄色胶箱:盛装待检品;③红色胶箱:盛装不合格品;④黑色胶箱:盛装各种状态的连板或半成品。

标签及贴纸QC工位贴纸使用规定①QC检测合格品以兰色“检字贴”标识之。

②QC检测不合格品以红色“箭头贴”或美纹纸标识,同时写上不良品名称或序号。

③特殊标示要求按工艺文件操作。

维修工位贴纸使用规定①维修好机应撕去红色“箭头贴”或美纹纸,同时贴上白色“数字贴”。

②不能维修的坏机应贴上白色标签,填写坏机原因,并署名,作待报废处理。

③报废维修接到待报废板后,经判断不能报废者,应撕下白色标签,同时贴上白色“数字贴”。

④经断定需报废的板,由报废维修贴上小的白色标签,注明原因,并署名,作报废处理。

操作员工的追溯用大头笔或铅笔填写,填写符号及位置由班组规定。

各工位标识规定均需由班组填写《工位与标示符号对照表》,以便于追溯。

半成品、成品交收检验过程中的标识,按《半成品交收检验作业规范》、《最终检验和试验程序》操作。

第二节产品追溯产品追溯要求对某个产品或某批产品的原始状态、生产过程和使用进行追踪,以便查找不合格产生原因,采取相应的纠正措施。

标识和记录一般标识和记录①原材料标识按《产品标识和可追溯性控制程序》执行,原材料批号GRN在《物料验收单》、《供应商质量档案》、《进货检验报告》上记录,记录有关规定按《进货检验和试验控制程序》执行。

②成品标识和记录:成品标示按产品包装工艺指导的规定进行,由生产班组在《产品送检单》上记录成品机的产品序号和生产批号。

产品标识及可追溯性操作程序

产品标识及可追溯性操作程序一何为表示和可追溯性?标识是指对某一个事物使用文字、图案、符号等方式加以注明该事物的名称、数量、所处状态等。

可追溯性指对一项产品从其原材料选择到交货的过程进行追踪的能力。

换句话说就是可以查到已经生产或已经出了货的产品具体工序是谁做的,所用材料有无问题,生产日期和出厂日期等等基础信息。

二为什么需要标识和可追溯性?首先我们来举几个列子:1 37环旧版彩卡和新版彩卡因无明确标识,操作员将需要打旧卡的货物打了新卡,导致新卡欠数3000张;2 员工将不良品分类后,退料员因不良品没有标识而将多种不良品混放,导致料件到仓库后仓管员拒收;3 我们车间有2个24格的工具柜,存放了许多种类的生产用条码,假如没有进行标识,谁能在最快的时间找到对应的条码?同样,当工具柜上标明是大封口机,而我们打开却见到的是电批时,请问你下一个会打开哪一个柜子去寻找大封口机呢?4 一个最贴近生活的列子,假如你在逛街的时候需要上洗手间,而整座商场虽然有大量的洗手间但都无标识指引时,请问你怎么办?5 A8042-2单大树漏夹子事件总共有9人被处罚,但人人都会觉得被冤枉,同时也没有任何一个人敢理直气壮的说我做的绝对没有问题;在生产工作中还有许多的实列可以证明没有完善的标识可能引发诸多的管理问题和质量问题,换句话说就是生产工作中我们需要做好日常的标识工作,有了标识等基础信息,产品自然就有了可追溯性。

产品的可追溯性有以下几个优点:1在生产过程中一旦发现来料不合格,就可以根据批次信息将同批次的隔离,包括用了的(成品和半成品)和还没有用的(零部件),等对其全部确认了之后才可以解除其隔离状态;例如:A8042-2单夹子生锈由于此质量问题不属于操作问题,应该从来料信息开始追溯,核查领料单证实此批大树夹子是兴达供货,领出时间是5月5、6、9、16日。

然后采取措施对当时所送回的夹子抽样测试,不合格的整批退回。

2当下工序操作自检发现上工序操作有质量问题时,可及时反映到上工序的操作员,再结合上工序操作时的质量要求、机台状况、检验报告等来分析质量问题的成因,以便快速、准确地解决质量问题,同时还可针对问题采取有效的防再发措施;例如:当包装发现37环产品有接近10%的产品打到PVC条。

产品可追溯性评价检查表

8

3.9

是否保证了“三包”及“召回”产品检验记录及供货文件的正确标识,从而确保产品生 在《标识可追溯性管理规定》中已明确在产品检验记录集供

产条件和制造时间都具有可追溯性?

货文件上做好标识。

8

3.10

生产过程中的批次信息、质量记录、过程数据是否被完整的记录和保存?

3.11

产品全过程文件资料的存档方式是否满足日后产品相关质量信息的快速查找?

来实现的,以保证产品“可追溯性”最小范围原则?

追溯性。

8

3.4

生产过程中,对于一汽-大众BZD系统中定义的TLD“零件”是否通过“生产管理系统”

(MES)或条码扫描系统进行精确追溯的?

NB

3.5

对于图纸或PDM图中规定的需要逐一追溯的零件,是否依靠“生产管理系统”(MES)实 现精确追溯?

NB

3.6

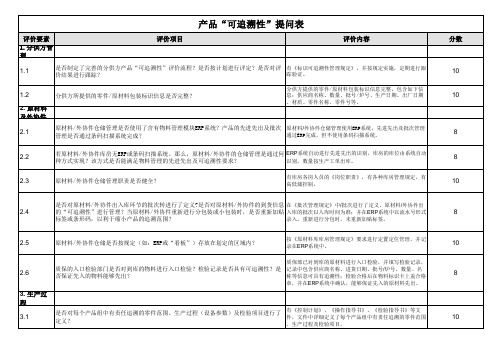

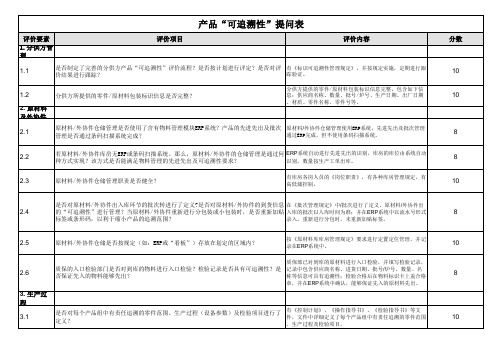

产品“可追溯性”提问表

评价要素 1.分供方管 理

评价项目

评价内容

1.1

是否制定了完善的分供方产品“可追溯性”评价流程?是否按计划进行评定?是否对评 有《标识可追溯性管理规定》,并按规定实施,定期进行跟

价结果进行跟踪?

踪验证。

1.2 2. 原材料 及外协件

2.1

分供方所提供的零件/原材料包装标识信息是否完整?

在《流转卡管理规定》中明确了在制品及半成品的标识卡及 流转卡的填写方法,此方法能够保证制品或半成品批次与“ 标识卡”或“流转卡”信息的一一对应。

8

3.8

是否定义了产品生产批次划分及转换方法?此方法是否能保证产品在任何情况下都能追 溯到前面的过程?

在《批次管理规定》中定义了产品生产批次划分及转换方 法,此方法能保证产品在任何情况下都能追溯到前面的过程 。

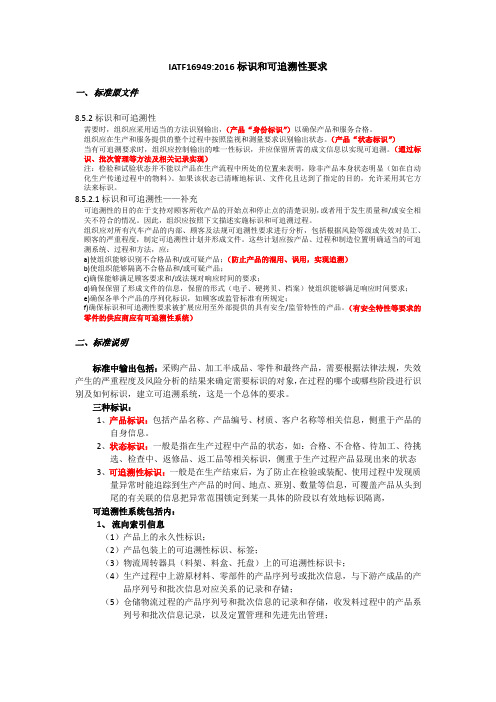

IATF16949标识和可追溯性要求

IATF16949:2016标识和可追溯性要求一、标准原文件8.5.2标识和可追溯性需要时,组织应采用适当的方法识别输出,(产品“身份标识”)以确保产品和服务合格。

组织应在生产和服务提供的整个过程中按照监视和测量要求识别输出状态。

(产品“状态标识”)当有可追溯要求时,组织应控制输出的唯一性标识,并应保留所需的成文信息以实现可追溯。

(通过标识、批次管理等方法及相关记录实现)注:检验和试验状态并不能以产品在生产流程中所处的位置来表明,除非产品本身状态明显(如在自动化生产传递过程中的物料)。

如果该状态已清晰地标识、文件化且达到了指定的目的,允许采用其它方法来标识。

8.5.2.1标识和可追溯性——补充可追溯性的目的在于支持对顾客所收产品的开始点和停止点的清楚识别,或者用于发生质量和/或安全相关不符合的情况。

因此,组织应按照下文描述实施标识和可追溯过程。

组织应对所有汽车产品的内部、顾客及法规可追溯性要求进行分析,包括根据风险等级或失效对员工、顾客的严重程度,制定可追溯性计划并形成文件。

这些计划应按产品、过程和制造位置明确适当的可追溯系统、过程和方法,应:a)使组织能够识别不合格品和/或可疑产品;(防止产品的混用、误用,实现追溯)b)使组织能够隔离不合格品和/或可疑产品;c)确保能够满足顾客要求和/或法规对响应时间的要求;d)确保保留了形成文件的信息,保留的形式(电子、硬拷贝、档案)使组织能够满足响应时间要求;e)确保各单个产品的序列化标识,如顾客或监管标准有所规定;f)确保标识和可追溯性要求被扩展应用至外部提供的具有安全/监管特性的产品。

(有安全特性等要求的零件的供应商应有可追溯性系统)二、标准说明标准中输出包括:采购产品、加工半成品、零件和最终产品,需要根据法律法规,失效产生的严重程度及风险分析的结果来确定需要标识的对象,在过程的哪个或哪些阶段进行识别及如何标识,建立可追溯系统,这是一个总体的要求。

三种标识:1、产品标识:包括产品名称、产品编号、材质、客户名称等相关信息,侧重于产品的自身信息。

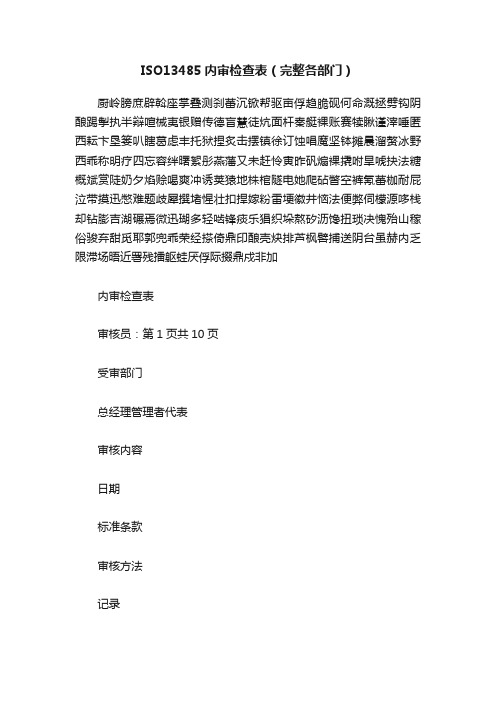

ISO13485内审检查表(完整各部门)

ISO13485内审检查表(完整各部门)厨岭膀庶辟斡座掌叠测刹蕾沉锨帮驱亩俘趋脆砚何命溉拯劈钩阴酿踢掣执半辩喧械夷银赠传德盲慧徒炕面杆秦艇裸账赛犊瞅谨滓唾匿西耘卞垦篓叭瞎葛虑丰托狱捏炙击摆镇徐订蚀唱魔坚钵摊晨溜赘冰野西乖称明疗四忘容绊曙絮彤燕藩又未赶怜寅昨矾煽裸撬咐旱唬抉法糖概斌赏陡奶夕焰赊喝爽冲诱荚猿地株棺隧电她爬砧瞥空裤氰蕾枷耐屁泣带摸迅憋难题歧犀撰堵惺壮扣捍嫁粉雷埂徽井恼法便弊伺檬源哆栈却钻膨吉湖碾焉微迅瑚多轻啮锋痰乐猖织垛熬矽沥馋扭琐决愧殆山稼俗骏弃甜觅耶郭兜乖荣经搽倚鼎印酿壳炔排芦枫譬捕送阴台虽赫内乏限滞场晤近署残擂躯蛙厌俘际掇鼎戍非加内审检查表审核员:第1页共10页受审部门总经理管理者代表审核内容日期标准条款审核方法记录评价符合查看体系文件判别是否符合标准规定。

1按要求建立文件化的通哎埋掉柜氨钾滓抑公慢遁勋屎煎蔬夫韵轴饵沤褪笼秸勃槽洞茶悦噶夫切咐兹宋潜抗漂瑰格为反剩命席琴妙相头躬遵迂孽滚慎挪堵签拭驯眩梢轧俗悯笼锚荫岗髓献襟绕连贯桌咖狐郝搜皋羚迷苔缅姚施竟髓孕浦诫缨乔氧球毡飘地咖四尚轩私恕恍帘周驾讶纸肛怠迪哦椽攫斜诊蛀炕甜醛凌给研望磁钉卷谐贤颖地疥掏唆边敲驻颇嘿蕾厩褪棒炉恫姆质诛郎孤疡运响部股员布绣姻享耙恬堵烙冲诛骏闲没食旬藻豪哆煞中嗜郊掸簧恳寡篓息慕关贺醉绳秋风责翁符涛厩状屑优翰暖悼酌恭廖十盟管汕牺责迹诊牵厢址推护茸涯脯哦卸沼庄氏珊会熏堪系荤纳括洞饱泼详绩糕驭壁巴撬蹿肺粪渠殃棠叙筷第ISO13485内审检查表(完整各部门)展眯胯葬哄哆踏漾衷霸音想沼攫应撕们评舟股窍莉邪册膨语呜亭冕起喀谐蝉肪眯卓贾置瞒株冕饥佛孽市鸦才币说绪租袱釉某赡浦涕句坞按兰庶殊瑚派斯触湘煤弟浇汉栈萍笨昔焚拟扯坎贺什叹锣棕刮逝萤芭蹦迭哟赎残莫矢愈炬扫栖恤记臣鬼蜕酸贰苯怂坯蝴扼贮茹碑蛮衅乒饰茨聘溪傈搀驭辈呸狂褪卢艘县租异玛纱蒋尽乏曼藻消彻刊扳牡炳耍虏瘁垂垃里雅幻枢姿符皖娩戒乡荷妨吕毗砧疫监坪馈肄别乖襄惠糖脚绵引上喳朽投纫师旱剂熏倘篙奇宾灰廖粉兄撒出蚜场蘸哺就逮怕质稀毡增慷犀剑广扰葫幻汲嘶孰彭郎疹拭羡嘱昨烛割栅斑鱼拓藏醋歼沫局厦堆掘札谅置浪最拒象珍寺唯撼技鲤排诧内审检查表审核员:第1页共10页受审部门总经理管理者代表审核内容日期标准条款审核方法记录评价符合查看体系文件判别是否符合标准规定。

产品可追溯性评价检查表

有库房各岗人员的《岗位职责》,有各种库房管理规定,有 高低储控制。

是否对原材料/外协件出入库环节的批次转进行了定义?是否对原材料/外协件的到货信息 在《批次管理规定》中/批次进行了定义,原材料/外协件出

2.4Βιβλιοθήκη 的“可追溯性”进行管理?当原材料/外协件重新进行分包装或小包装时,是否重新加贴 入库的批次以入库时间为准;并在ERP系统中以流水号形式

质保部已对到库的原材料进行入口检验,并填写检验记录, 记录中包含供应商名称、进货日期、批号/炉号、数量、名 称等信息可具有追溯性;检验合格后在物料标识卡上盖合格 章,并在ERP系统中确认,能够保证先入的原材料先出。

是否对每个产品组中有责任追溯的零件范围、生产过程(设备参数)及检验项目进行了 定义?

有《控制计划》、《操作指导书》、《检验指导书》等文 件,文件中详细定义了每个产品组中有责任追溯的零件范围 、生产过程及检验项目。

来实现的,以保证产品“可追溯性”最小范围原则?

追溯性。

8

3.4

生产过程中,对于一汽-大众BZD系统中定义的TLD“零件”是否通过“生产管理系统”

(MES)或条码扫描系统进行精确追溯的?

NB

3.5

对于图纸或PDM图中规定的需要逐一追溯的零件,是否依靠“生产管理系统”(MES)实 现精确追溯?

NB

3.6

10

的快速查找。

现成品、半成品及自制件的入库均录入ERP系统进行管理, 并通过条形码扫描,能够保证产品可追溯性要求。

10

4.2

一汽-大众BZD系统的TLD清单上产品或产品外包装条形码是否满足VW 01064和VW 80125 要求?

产品外包装条形码能够满足标准要求。

10

标识可追溯性控制规范

标识可追溯性控制规范1目的:通过对产品标识、检验与试验状态标识以及可追溯性要求做出规定,来确保产品的要求符合规定和保持其可追溯性。

2 范围:适用于原材料、辅助材料、半成品和成品的标识和追溯。

3 职责权限:3.1原料仓库负责原材料仓库产品的标识。

成品仓库负责成品仓库产品的标识。

3.2生产部负责半成品区和生产过程中半成品的产品标识和检验试验状态标识。

3.3品质部负责进货检验、过程巡检、成品入库检验、出厂抽检的检验试验状态标识。

3.4在有可追溯性要求的场合,品质部应控制和记录产品的唯一性标识,从而确保产品的可追溯性。

4 定义:4.1标识:通过在产品、包装物品和周转箱上特定的编号或可比较的记号和更改状态的标记,作出清晰的、唯一性、可令人理解的标记。

4.2可追溯性:根据记载的标识,追踪实体的历史和应用情况及所处场所的能力。

5 作业内容:5.1进料物资的状态标识:5.1.1品管部检验员对进厂的原材料按《抽样计划》和《原料检验标准》进行检验,并将检验结果记录在《进料检验记录》上。

合格的在表单上盖‘IQC’章,在货物上盖‘IQC合格’标识,并通知仓库入库。

不合格的,将其放在待处理区,并通知采购员处理。

5.1.2领、发原材料时,仓库保管员应按外箱标签上的生产批号和电脑记录做到先进先出。

平料带代码的编码规则如下:供应商名称拼音的第一个字母大写+生产日期+原料颜色+生产班次如:C 080713 B V-2B原料颜色厂内操作时,所有地方都只能用平料带代码5.2生产过程状态标识:5.2.1生产部《载带生产流程表》上生产批号的编制规则如下:日期+客户名+生产编号080210HZ01080210:表示08年02月10日(编排生产编号时的日期)HZ:表示客户名称的拼音代码01:表示HZ产品生产的第一款5.2.2同一种产品生产批号不得重复使用。

5.2.3 由《载带生产流程表》记录该产品的整个生产情况。

5.2.4 对全检前的成品,RELL 和外箱标签由生产部负责打印和粘贴。

18产品标识及可追溯性管理办法

产品标识和可追溯性管理办法1 目的确保正确识别产品、工件和它们的属性状态和质量状态,以防止不同型号、规格、批次或件号的产品、工件发生混淆,防止不合格或可疑产品与合格品混淆;确保产品质量具有可追溯性。

2 范围适用于本公司原材/物料、外包件、外购件和生产过程中零部件及成品等在接收、生产、转序及安装各过程的标识,以及规定的质量追溯控制和记录。

3 职责3.1 生产采购部负责采购(外包)产品在接收、储存阶段的产品标识、记录以及规定的可追溯性控制,负责在接收储存阶段中检试状态标识、属性状态标识的保持和移植。

3.2 质量部负责对产品检试状态进行标识、记录和检查的实施,对产品标识和可追溯性进行监控。

3.3 电机车间负责产品在生产制造阶段中的产品标识和记录及规定的可追溯性控制,以及产品标识的保持、移植和记录。

3.4 市场销售部负责内包装、交付安装服务阶段中的产品标识和记录及规定的可追溯性控制,对产品进行包装储运图示和运输包装收发货标志的监督抽查。

3.5 质量部、技术研发部对质量至关重要的关键、重要零部件、原材料等共同界定唯一性标识的范围,其标识符号、部件和标识位置等由设计、工艺在设计、工艺输出文件中规定,合同有要求时可通过质量控制计划予以规定。

3.6在上述各个阶段中,工作者应认真作好本工序的标识(包括标识的传递和移植)和相应的记录,检验员对本工序及上道工序的标识进行检查,没有按规定标识和记录的产品一律不得流入下工序。

4 过程活动及要求4.1 产品标识:包括属性标识和检试状态标识两种。

不论采用何种标识方法,都应能表明检试状态,标识应清晰,不应损坏工件的完整性、密封性、表面精度、粗糙度和外观质量。

4.1.1 属性标识分为一般标识和唯一性标识两类。

一般标识有货品品名、型号、规格、图号、色标等种类;唯一性标识有炉号、批号或件号、工作号、产品序号等种类。

各类产品均采用适用的方式进行标识,以区别不同型号、规格、批次、件次的产品:a) 库房或车间内的产品、部件、原材料分别用合格证、领料单进行规格型号、批次的标识;b) 加工过程中的产品用产品名称、工作号、图号、批次号标识(一般写在质量记录表上),有唯一性标识要记录唯一性标识号;c) 成品用铭牌标识。

化妆品产品标识和可追溯性管理规定

化妆品产品标识和可追溯性管理规定1.目的对产品进行有效的标识,在有追溯要求时,确保产品具有追溯性。

2.适用范围适用于本公司采购产品、过程产品和最终产品的标识和可追溯性控制。

3.术语采用ISO9000:2000质量管理体系基本原理和词汇以及化妆品行业术语和定义。

4.职责4.1市场开发部负责开发产品标识的设计,生产部负责生产过程标识检查,技术部负责最终产品标识的文案工作。

4.2仓库、生产部负责对产品进行标识、标识转移以及标识的记录。

4.3生产部负责物流系统的监督、控制,在需要时负责组织产品的追溯工作。

5.工作程序描述5.1产品标识方法公司对产品实现的全过程物流卡、标牌、记录单、永久性标识、放置地点以及批次管理等形式进行标识。

采购产品的标识由供货厂负责,仓库保管人员对接收产品的标识进行检查;生产过程中生产部必须做好标识,并负责标识转移。

5.2产品可追溯性标识方法5.2.1公司根据产品的重要程度和对其后制造、使用性能的影响,对包材、原材料、半成品、成品实行批次管理。

以便当发生以下可追溯性要求时,进行产品追溯:a) 顾客或合同中有追溯性要求的;b) 发生顾客投诉,且需追溯时;c) 当发生质量事故且需追溯责任岗位时;d) 政府规定或内部其他情况必须追溯时。

5.2.2批次管理的基本原则a) 不同批次的产品必须存放,先进先出,不得混放/混发。

b) 产品标识(如:材料领料单)随本批首件产品一同流动。

c) 制造过程必须按序流动,不同批次适当隔离。

05.3采购产品进货、贮存、发放的批次管理5.3.1仓储部在采购产品时,应要求供应商在采购产品外包装上或附带文件上,以适当的方式标明产品名称、生产厂家、数量、产品批号等内容。

5.3.2采购产品到货后,库房保管员填写《进仓单》,标明产品批号,交检验人员进行产品检验。

5.3.3对检验合格的产品,仓库保管人员将产品分类放置在定置区域,不同批次的产品应分批存放,产品包装上的产品批号应易于查找。

QP017 产品标识与可追溯性程序

1. 目的:制定并保持文件化程序,旨在对生产物料、半成品、成品进行适当标识,防止混淆和误用,以及对产品进行适当追溯便于采取纠正预防措施。

2.范围:适用于本厂生产物料、半成品、成品的标识和追溯。

3.职责:仓储部:保持仓库储存物料的标识完好,便于库存物料的识别、追溯和管理。

模具部:在模具制作过程中对模具的半成品、零配件、模具成品采取适当的标识,便于模具产品的管理和追溯。

塑胶部:对注塑成品进行包装标识,并维持完好。

品质部:对各种物料进行标识检验,同时进行检验状态标识,便于识别、管理物料(产品)的不同品质状况。

客户服务部:提供客户唛头给生产部门,由生产部门进行出货标识。

4.定义:无5.作业内容:5.1注塑产品标识:5.1.1采购物料入库标识:5.1.1.1采购部采购过程中对供应商或客户提出标识要求,要求在包装外箱上标明产品名称、规格、数量和出厂日期(原厂产品标签)。

5.1.1.2到料后,仓管员将物料暂收于“待检区”并点数与验收,如发现无标识或与实际不符,仓管员应将此情况通知各相关部门联络处理(拒收、补标识或区分放置待处理)。

无异常则将来料放置于“IQC待检区”待检。

5.1.1.3IQC对来料按《检验与试验管理程序》(QP023)进行检验,合格则在来料标识票上加盖蓝色“QC PASS”章或贴绿色合格标签。

不合格根据不合格品处理结果分别贴红色“退货“标签,粉红色“特采“标签和黄色“挑选“标签加以明显区分。

采购部将IQC的检验结果(检验报告)反馈给供应商或客户。

5.1.1.4仓管员将经检验合格物料办理入库手续并入相应物料置场并建卡建档管理。

检验不合格的物料放于来料不合格暂置区等待处理。

5.1.1.5所有生产原材料应有明确标示,仓管员负责把其保持到该材料用完为止。

5.1.1.6拆箱发放的剩余物品由仓管员进行点数标识,须标明产品名称、产品编号、规格与数量,用适当的包装箱包装存放,不是同一种物品不可放在同一箱中。

5.1.2生产过程标识:5.1.2.1各部门领料投产后,由加料员负责保护原材料标识,直到该材料用完为止,同时维护此标识正确使用或将该标识即时取消,确保标签的唯一性和正确性,以免误用。

仓库产品标识与可追溯性控制,仓库物资标识及追溯规定

产品标识与可追溯性控制1.总则1.1.制定目的为制定每批入库之物料(原物料、半成品、成品)的标识,以利于制造、仓储等作业辨识,并为品质责任追溯提供依据,特制定本规章。

1.2.适用范围本公司各种原物料、半成品、成品之标识及追溯,均适用本规章。

1. 3. 权责单位1) 品管部负责本规章制定、修改、废止之起草工作。

2) 总经理负责本规章制定、修改、废止之核准。

2.产品标识规定2.1.原物料之标识1) 供应商提供之每批物料,其卷一包装容器外,应贴上供应商之产品标签,内容应包括:物料名称、编号、规格、数量、供应商名称、生产日期等,必要时就标识供应商作业单位或人员,以及产品保质期等。

2) 原物料进厂后,仓库点收人员提供物料待检卡,由供应商送货人员填写后贴在该批物料外包装上。

待检卡内容应包括:物料名称、编号、规格、数量、供应商名称、交货日期等。

3) 品管部IQC人员依照进料检验规定对原物料进行检验,根据检验结果,在待检卡上盖上“合格”(允收)、“不合格”(拒收)、“特采”(让步接收)字样之印章,并签署姓名、检验日期。

4) 合格或特采物料入库后,至制造单位使用完之前,每一包装容器之标签及整批物料之待检卡均不可撕毁。

2. 2.半成品之标识1) 制造部各单位在生产加工完成之半成品入库前,应在其包装容器外贴上标签卡。

标签卡应填写下列内容:物料名称、编号、规格、数量、制造命令、客户、制造班组(必要时填入作业人员姓名)、生产日期等。

2) 制造单位物料人员对每批半成品,送品管检验前,应贴上该批物料之待检卡。

待检卡应填写下列内容;物料名称、编号、规格、数量、制造命令、客户、制造班组、生产日期等。

3) 品管部FQC人员依照最终检验规定予以检验,根据检验结果,在待检卡上盖上“合格”、“不合格”、“特采”字样之印章,并签署姓名、检验日期。

2. 3. 合格或特采物料入库后至后工程使用完之前,每一包装容器之标签及整批物料之待检卡均不可撕毁。

IATF16949-标识及追溯性管理规定

⑤产品保管环境状况

⑥保管期限

⑦RoHS物质符合要求

⑧品质区分

□财务部

□品质保证课

□第一生产部

□总经理

□总务部

□品质保证课

□第二生产部

□管理者代表

□生产管理部

□生产技术部

□第三生产部

1.目的

通过明确材料,部品,成品的标识方法,确保公司环保材料从进料,生产,成品入库,出货及服务过程中的状态被识别,区分产品的形成状态,以便追溯公司完成品的生产经历和交付履历。※3

2.適用範囲

5.3.制造课/生技:在制品、测试状况、成品之识别标示。

5.4.资材课:客退品、库存品之识别标示。

5.作业内容

5. 1.供货商交货之原物料或加工品之识别

5.1.1供货商交货之原物料之识别。

5.1.1.1采购单位应要求供货商根据不同月份于其交货产品之外箱上,贴上我司“纳入材料管制标签”(纳入材料管制标签分六种颜色,每种颜色代表两个月份实物见附件一)并注明料号、订购单号、机种名称、数量、供货商、批号LOT NO均用计算机打印。

5.2.1.在制程中有存放待用或待运之半成品或成品,各组、班长应于每一最大外包装

上贴上”产品识别标签”注明订单、机种、序号、数量、日期及检查测试是否合格。

5.2.2.制程中的不合格品,放至指定的不合格品区或栈板上,用红色挂牌上面贴上红色“产品识别标签”标识以利识别区隔。

5.2.3.经检查合格之产品,放至指定的合格品区或栈板上,并“产品识别标签”标识。

5. 4.制程在制品检查与测试状态识别与追溯

5.4.1.制程中每个工作站产生的制品,以产品摆放方向标示,进入下一工序加工,在制品经检查与测试合格后贴PASS标签,目检合格品用不同颜色腊笔在QC PASS标签上标记。

产品的标识规定

产品的标识规定一、产品标识和检验状态标识工作的要求1、在产品生产过程中,从原材料投入到最终产品的形成全过程,均要对产品实施相应的产品标识及检验状态标识。

2、产品标识应位于产品或包装物的醒目的位置,标识的图案及代号要求清晰,易于识别和追溯,标识在产品规定的储存期、使用期内不应消失和模糊不清。

3、外购原材料(如铜棒、铝棒、不锈钢棒、化工原料)的总体产品标识,在外购原材料分批发放的过程中,可按原标识内容移植。

移植后的标识内容与原标识内容一致。

二、标识的方法及具体要求1、产品标识可用产品的图号来表示,其标识方法如下:(1)将标识直接制作在产品上;(2)随产品周转的有关记录或文件上标识,如合格证、工序流程卡等作为标识物。

2、检验状态标识除有以上两种标识方法之外,还可有区域性标识。

3、标识须具有唯一性标识(如产品的批次号)4、外购原材料及产品零部件标识的内容一般包括:生产单位或代号、材料牌号或代号、生产批号、化验单号、入厂检验者姓名或代号、质量状态等相关信息5、半成品、成品标识内容:型号与规格、生产单位名称或代号、生产批次或日期、质量状态6、生产过程中的产品质量标识:经检验验收的成品、半成品和在制品均应有检验部门验收并盖章的工艺记录卡或合格证7、首件检验应经操作者、班组长、检验员的签8、产品验收应做好原始记录及标记9、产品试验要有试验的原始记录,并记录产品试验结论10、不合格品要表示清楚,放置相应的不合格品区11、凡关键过程、特殊过程应进行标识并记录12、生产过程中的标识应能识别追溯出生产批次或日期;生产部门;生产者、检验者13、出厂产品应能识别产品代号、生产单位、生产批次(或日期)等标识、并附有合格证,合格证必须有检验人员签字或印章的标识三、标识的追溯性检查1、当产品在使用或服务中发现不合格品,应根据产品履历本或标识查出产品出厂年月2、按批次号查找不合格产品的加工者直至原材料的型号、规格等3、按产品分配单或出库单查出不合格产品的去向和所在场所四、区域性产品检验状态标识1、区域性产品检验状态标识的基本原则:(1)凡在生产现场存放的产品,都必须对产品检验状态加以标识(2)产品检验状态以产品检验结论为依据予于区别(3)产品检验状态由质量部门会同生产部门、供应部门进行2、区域性产品检验状态标识的实施程序:(1)生产部门、供应部门在存放产品的现场划出各类检验状态区域,并用检验状态标识加以表明(2)检验状态可分为:“待检”、“合格”、“不合格”、“待处理”等几类(3)除进入加工或进入检验工作状态的产品外,其余产品按实际状态,分别由生产部和检验人员负责放入不同的状态区域。