搪塑工艺交流

搪塑成型工艺

搪塑成型工艺搪塑成型工艺是一种常用于制造塑料制品的工艺,其特点是能够制造出具有复杂形状和图案的塑料制品。

本文将详细介绍搪塑成型工艺的主要步骤,包括塑化原料制备、模具准备、注塑、模具冷却、脱模、表面处理、质量检测和成品包装等方面。

一、塑化原料制备塑化原料制备是搪塑成型工艺的第一步,主要是将塑料原料加入到搅拌器中,根据需要添加各种添加剂,如增塑剂、色母粒等,并进行加热搅拌,使原料充分混合均匀。

塑化原料的制备对于搪塑成型工艺至关重要,因为原料的质量直接影响到最终产品的质量和性能。

二、模具准备模具准备是搪塑成型工艺的重要环节之一,主要是对模具进行清洁、打磨和上油等处理,以确保模具内部的表面光滑且无杂质。

此外,还需要对模具进行预热,以加速塑料的流动和固化,提高产品的质量和生产效率。

三、注塑注塑是搪塑成型工艺的核心步骤之一,主要是将已经制备好的塑化原料注入到模具中。

在注塑过程中,需要控制注塑机的压力和速度,以确保原料能够均匀地填充模具的各个角落。

注塑过程中还需要注意防止空气混入原料中,以免形成气泡或空洞等缺陷。

四、模具冷却模具冷却的目的是使注入到模具中的原料冷却固化,形成完整的塑料制品。

在冷却过程中,需要控制冷却时间和温度,以免冷却过度或不足导致产品变形或出现其他质量问题。

五、脱模脱模是将冷却固化后的塑料制品从模具中取出。

在脱模过程中,需要控制脱模的温度和力量,以免损坏塑料制品或导致其变形。

脱模后还需要对产品进行简单的加工和处理,如修整飞边、打磨毛刺等。

六、表面处理表面处理是对塑料制品的表面进行抛光、喷涂、电镀等处理,以提高产品的外观和耐久性。

根据需要处理的表面不同,所采用的表面处理方法和材料也有所不同。

七、质量检测质量检测是搪塑成型工艺的重要环节之一,主要是对产品的外观、尺寸、物理性能等进行检测,以确保产品符合要求。

质量检测过程中需要注意及时发现和处理各种质量问题,以免造成批量生产事故。

八、成品包装成品包装是对已经检测合格的塑料制品进行包装和标识等处理,以便于产品的运输和销售。

汽车内饰件的搪塑成型工艺-精

汽车内饰件的搪塑成型工艺面对竞争日益激烈的汽车市场和对产品质量要求越来越高的汽车用户,各大汽车制造商日益关注相关零部件的制造工艺技术,汽车内饰成型工艺备受关注。

汽车仪表板与门内饰板是汽车内饰的重要组成部分,是汽车内饰产品新工艺、新技术发展的具体体现。

目前汽车仪表板、门内饰板表皮的制造工艺类型有很多,其中搪塑发泡模的居多。

搪塑工艺主要优点表皮纹理清晰均匀,产品设计时不用考虑脱模角度,设计自由度大。

下面给大家具体介绍下搪塑模具及产品的相关要点;一、搪塑模具成型工艺:根据数模,加上收缩率,减去皮纹层的厚度,数控加工出木模→在木模上贴上皮纹皮(贴皮引起模具上有拼缝)→翻出软的硅树脂模(有拼缝)→翻出硬的树脂主模型,并手工修掉拼缝→翻出硅树脂模→翻出电极阳模(为了导电,表面喷银粉,并布置电极)→电镀出搪塑模具外壳→加上支撑,形成搪塑模。

数控加工木模包皮纹皮浇注硅胶脱模环氧树脂脱模电极阳模电镀出镍壳去除环氧树脂+精加工镍壳装于支架二、搪塑模具的结构搪塑模具一般由框架、镍盒、过渡盒、粉盒组成。

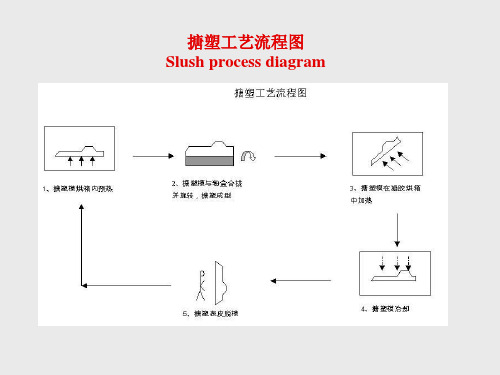

图示如下:三、搪塑表皮的成型工艺搪塑表皮成型的工艺流程如下图所示:1.首先将搪塑模具本体加热至230-250℃;2.然后将模具与粉箱对合并夹紧(以防粉末露出),模具在上,粉箱在下;3.模具和粉箱一起旋转至粉箱在上,模具在下,粉箱里的粉末这时落在模具里,在高温的作用下,紧贴在模具的那一层就融化并相互粘在一起,然后继续旋转,使得模具的每个角落都有粉末,且融化并粘在一起,直至形成的表皮厚度增加至符合要求为止(一般的PVC的厚度为1。

1mm),这时粉箱在下方,剩余的粉末又回到粉箱里;4.模具与粉箱分离,并移到冷却工位,用水或空气等对模具进行快速冷却至60-80℃时,人工扒下表皮。

四、搪塑设备的分类(按模具的加热方式分类)1、气加热设备:价格最便宜。

它是通过燃烧天然气或重油产生的热风来加热模具。

它有一个加热炉,整个模具置于炉子中加热。

延锋搪塑工艺介绍课件

性、耐化学腐蚀性能。

化需求。

案例四:家用电器零部件的搪塑制造

延锋搪塑工艺采用高强度尼龙(PA)材料,具有优良的 耐磨性、耐冲击性、耐高温性能。

搪塑工艺在家用电器零部件生产中得到广泛应用,如 洗衣机、冰箱等。

搪塑工艺能够提高家用电器零部件的耐用性和安全性, 同时降低生产成本,提高生产效率。

05

总结与展望

中控台等零部件。

延锋搪塑工艺采用高密度聚氨酯 (PU)材料,具有优良的耐磨性、

耐候性、抗紫外线性能。

搪塑工艺能够提高汽车内饰件的 质感和触感,同时降低生产成本,

提高生产效率。

案例二:医疗器械的搪塑制造

搪塑工艺在医疗器械制造中具有重要应用,如医用输液袋、医用床等。

延锋搪塑工艺采用医用级材料,经过严格的品质控制,确保产品的安全 性和可靠性。

延锋搪塑工艺介绍课件

CONTENTS

• 延锋搪塑工艺概述 • 延锋搪塑工艺流程及原理 • 延锋搪塑工艺的优势及问题对

策 • 延锋搪塑工艺的案例分析与应

用场景 • 总结与展望

01

延锋搪塑工艺概述

延锋搪塑工艺的定义与特点

延锋搪塑工艺是一种常用于制造汽车 内饰件的工艺,其主要特点是能够制 造出具有复杂形状和优异性能的产品。

谢谢您的聆听

THANKS

延锋搪塑工艺的发展与汽车内饰件品质的提高密切相关,其技术不断升级,生产效 率也不断提高。

延锋搪塑工艺的应用范围

延锋搪塑工艺主要应用于 汽车内饰件的制造,如仪 表盘、座椅、车门内饰板等。

此外,延锋搪塑工艺还可 用于制造家用电器、电子 产品等的外壳和零部件。

这些产品的共同特点是要 求具有优良的外观、触感 和性能,如耐高温、耐磨 损、耐化学腐蚀等。

搪塑工艺介绍

搪塑工艺介绍搪塑是一种把塑料形变成所需形状、尺寸和性能的加工工艺。

在搪塑过程中,塑料以液体或半固态的形式被加热塑化,然后利用模具在一定的温度和压力下形变,成型并凝固的工艺过程。

搪塑主要用于复杂形状的部件的加工,在日常生活中尤其常见。

搪塑工艺的历史可以追溯到20世纪初,当时人们还处于机械加工时代,但机械加工只适用于简单的部件,而对于复杂部件来说,则没有合适的加工方式,使得复杂部件的加工极其困难。

直到1930年,以美国科学家理查德莫森(Richard Semon)为首的一批科学家发明了搪塑工艺,这使得复杂形状部件的加工得以实现。

搪塑工艺主要由四步组成,即加热、成型、凝固和放凉。

在加热环节,塑料将以液体或半固态的形式被加热塑化;在成型环节,塑料液将利用模具定型;在凝固环节,塑料液将凝固成定型部件;在放凉环节,定型部件将得到充分的放凉,以保证部件的尺寸和性能。

搪塑工艺的优势在于它可以制造出各种形状复杂、成本低的部件。

搪塑工艺避免了机械加工所不可避免的额外损耗,可以降低材料成本。

此外,它也可以提供较高的生产率,在较短时间内可以生产大量产品,大大提高生产效率。

此外,搪塑工艺可以提供良好的绝缘性能、耐高温性能和耐候性能,可以满足各类产品的使用要求。

搪塑工艺应用于各行各业,其中最常见的应用包括汽车零部件、家电部件、家具制造、医疗器械、仪器仪表、塑料餐具、玩具等。

未来,随着科技的发展,搪塑工艺将会得到进一步的发展,为更多行业提供服务。

综上所述,搪塑工艺促成了无以伦比的工程惊人的产品多样性,给广大用户提供了更多的选择。

搪塑工艺为各行各业的发展提供了优质的解决方案,将在未来得到进一步的发展与完善,为更多行业提供服务。

搪塑工艺介绍-SMCA

S.M.C.A.Route de Lapugnoy 62920 CHOCQUES Phone : +33 3 21 57 20 20 Fax : +33 3 21 57 66 11 Email : smca2@日期 :14/03/2005 主题 :自动搪塑机自动搪塑机 C.A.S.Ma) 搪塑工艺介绍搪塑工艺是对带皮纹的搪塑模具(采用镍制壳)对背面或整体进行加热,模具和装 有 PVC(或其它材料)粉末的粉箱对接后旋转或一边加热一边旋转(其方式取决于模具 的类型和实现搪塑工艺的方法方式),粉箱中的塑料粉末自然落入模具中融化或是胶 化,热模表面上就会形成一个形状与仪表板一致的带皮纹的皮套,然后取下粉箱,对模 具进行冷却后人工取下得到的 PVC 皮膜。

搪塑皮膜与仪表板框架放在发泡模中,注入 PU 发泡料,熟化后成为搪塑表皮发泡仪表板。

搪塑模具加热有 3 种方式:煤气加热 (或电加热)、油加热、沙加热。

搪塑仪表板的优点是生产的皮套皮纹均匀、清晰、 美观。

在搪塑工艺未出现以前,主要采用的真空热成型工艺或真空复贴工艺,它是将带 皮纹的 PVC 表皮加热,拉伸后吸附在成型模或仪表板框架上,由于 PVC 表皮经不均匀 的拉伸,使皮纹变形影响了美观。

而搪塑表皮的皮纹是刻在模具上的,所以得到的表皮 皮纹清晰美观。

b) 自动搪塑机系统介绍 1. 系统机构机器由一个主搪塑模具旋转循环传送器、一个煤气或电加热炉(一套胶化系统)、 一套冷却系统、(一套粉末传送系统)、一套自动粉末加料系统、一套监控监测系统和 多个外围设备组成。

系统的硬件软件都实现了模块化,可以根据客户的需求方便的安装 拆卸以适应不同的产品和生产率的要求。

例如:CASM4 (4 臂自动搪塑机)加热炉 框架, 模具置于框架中卸模工位 加粉岗位(或胶化)冷却中心循环传送器 4 个臂S.M.C.A.- 1/9 -中国联络处:上海能多机电设备有限公司 电话:86-21-6460 0782 传真:86-21-64600792S.M.C.A.Route de Lapugnoy 62920 CHOCQUES Phone : +33 3 21 57 20 20 Fax : +33 3 21 57 66 11 Email : smca2@日期 :14/03/2005主题 :自动搪塑机2.系统特点系统采用燃气(或电加热方式),和油加热与沙加热方式相比气热电热方式更加轻便,客 户可方便的拆卸搬运。

汽车座椅搪塑软工艺的优势

汽车座椅搪塑软工艺的优势汽车座椅搪塑软工艺是一种以塑料为主要材料,通过热压、热模、冷却等工艺制成的座椅装饰材料。

相比传统的汽车座椅制作工艺,搪塑软工艺有着许多优势。

首先,搪塑软工艺可以实现座椅的整体成型。

搪塑软工艺采用热压的方式将塑料片材加热软化,并通过真空吸附于座椅骨架上,经过冷却后完成座椅的定型。

这种整体成型的方式可以大大提高座椅的固定性和稳定性,使得座椅更加牢固耐用。

其次,搪塑软工艺可以实现更高的座椅设计自由度。

由于搪塑软工艺使用塑料片材作为原料,塑料的可塑性非常高,可以通过模具加热使其软化后进行形状塑造。

这种灵活的成型方式使得座椅设计师能够更自由地设计出各种创新的形状和结构,满足不同汽车品牌和车型的需求。

第三,搪塑软工艺所制成的座椅具有更好的人体工程学性能。

搪塑软工艺可以根据人体曲线进行成型,使座椅与人体的接触更加贴合,提供更好的支撑和舒适感。

此外,搪塑软工艺还可以通过控制塑料片材的软硬度,实现座椅不同部位的硬度差异,进一步提高座椅的舒适性。

第四,搪塑软工艺制成的座椅具有较好的防水性能。

搪塑软工艺使用的塑料片材具有较好的防水性能,可以有效防止水渗透到座椅内部,减少座椅变形和霉菌滋生的可能性。

这对汽车座椅的使用寿命和健康性非常重要。

第五,搪塑软工艺所制成的座椅具有较好的透气性能。

搪塑软工艺使用的塑料片材通常具有一定的孔隙结构,可以促进空气流通,增加座椅的透气性和舒适性。

这对于长时间驾驶或者在高温环境下使用的座椅尤为重要。

最后,搪塑软工艺制成的座椅具有较高的生产效率和一致性。

搪塑软工艺采用模具进行成型,可以通过机器自动化生产,大大提高生产效率。

同时,模具制造的高度一致性可以保证每个座椅的形状和质量一致,减少座椅因个体差异而导致的质量问题。

综上所述,汽车座椅搪塑软工艺具有整体成型、设计自由度高、人体工程学性能好、防水性能好、透气性能好、生产效率高和一致性好等一系列优势。

随着汽车行业的不断发展和消费者对座椅舒适性和个性化的需求不断提高,搪塑软工艺将会在汽车座椅制造领域发挥越来越重要的作用。

1、工艺 介绍

搪塑工艺是指对带皮纹的搪塑模具整体加热,模具和搪塑粉盒对接后旋转,粉盒中的搪塑粉末 (PVC或TPU等)在重力作用下落入模具中融化,形成一个形状与模具内表面一直的带皮纹的表皮, 然后冷却模具,粉盒脱落,工人取下表皮。

IMG(In Mold Grain):阴模真空成型,分为IMG-S和IMG-L。 IMG-S(In Mold Grain-Skin):是一种使用刻有皮纹图案的阴模,将光滑的表皮在模内成型出 内饰件形状的带有皮纹的表皮的工艺。IMG-S主要用于成型零件表皮。 IMG-L(In Mold Grain-Laminate)是一种使用刻有皮纹图案的阴模,将光滑的表皮在模内成型 出内饰件形状的带有皮纹的表皮,做出表皮后在机器的同一工位将该表皮真空吸附在骨架基材上 的工艺。 IMG-L是把骨架与表皮一起做成零件,且使用的表皮也与IMG-S不同(见图1)。

1、 放置 膜片

3、 表皮 加热

5、上 模加压、 下模抽 空真

2、 上模 下降

4、 下模 上升

6、取 出产品、 切除多 余膜片

双色注塑在双色注塑机上,在同一生产周期内向专门的注塑模内同时/前后注射不同颜色/种类的原 料,是产品具有不同的外观/性能。 工作原理:主要以双色成型机两支料管配合模具按先后次序经两次成型制成双色产品。

INS(Film Insert Molding) :将预先吸塑成型并完成冲裁后 的膜片放入注塑模具内,合模进行注 塑。

TOM(Three dimension Overlay Method)即模外装饰技术,是一种通过活用真空成形技术,利用 真空压或大气压,把已加工过并涂布有黏着层的薄膜,紧密贴附于加工物表面的新一代加饰工艺。

真空成型是指使用带有皮纹的原料,通过加热,凸模真空吸塑,将表皮吸附在模具上获得所需表皮或复合在基 材上,直接获得所需产品的方法。

搪塑成型实验

开放实验搪塑成型实验[摘要]搪塑成型是塑料成型的特殊方法之一。

将聚氯乙烯树脂配以增塑剂(DOP、DBP)、热稳定(硬脂酸盐和二月桂酸二丁基锡)、润滑剂、填充剂等助剂制成溶胶塑料,将其倒入成形模具中夹紧,放入烘箱中,经过高温(160℃)凝胶化—熔融塑化过程,得到中空成品。

通过改变助剂的用量进行探讨,研究发现加入的增塑剂量越多,使体系的熔融性能较好,柔软性越好;加入的填充剂越多,产品硬度增强。

[关键词]搪塑成型;PVC;助剂;凝胶化;熔融塑化Experiment of slush formingAbstract:Slush forming is one of the special method which is use of the forming of plastic . PVC resin with the plasticizer (DOP, DBP), heat-stable (stearic acid salt and the Second dibutyltin), lubricants, fillers, and other additives made of plastic Sol ,and put it into the Forming Mould and clamping ,then take it to the Oven. Pass by high-temperature(160℃)Gelation Process and melt plastification process , obtain a Hollow Type Product. By changing the amount of additives to explore.The research shows that the Amount of Plasticizer many more ,it can make Fusion Behavior of the system better, softness better too. The filler by adding more products to enhance hardness.Key words:slush forming;PVC; plasticizer; stabilizer1.实验部分1.1实验原理搪塑是20世纪40年代问世的成型工艺,搪塑工艺的发展与所用原料的性能与搪塑技术的改进息息相关。

搪塑交流

© Yanfeng Visteon Proprietary / All Rights Reserved

PDF 文件使用 "pdfFactory" 试用版本创建

故障解决: 用搪台变频器上0v线引入8脚,再重新启动设备 故障消失。那么引起08模块无0v应该是PLC底板上无 0v造成的。

© Yanfeng Visteon Proprietary / All Rights Reserved

PDF 文件使用 "pdfFactory" 试用版本创建

搪塑设备结构

• 以搪塑1#线为列,这条生产线从结构上来说 有10个部分,即传送、预加热、主加热、搪台、 转台、加料、凝胶、冷却、脱皮和模具清洗10 个部分;而从电气控制上来说,分为5个部分 (因为,它由4个Modicon的PLC联网实现搪塑 各部分的自动控制,另有一个单独的PLC完成 模具清洗的控制):Station0控制3个高架传送 小车、搪台及转台、脱皮台;Station1控制加热 炉;Station2控制凝胶炉和冷却室;Station3控 制加料装置。

原因分析:旋转臂零位丢失

© Yanfeng Visteon Proprietary / All Rights Reserved

PDF 文件使用 "pdfFactory" 试用版本创建

零位丢失原因: 1.一对扇形齿轮磨损严重,间隙过大 2.模具配重不好

© Yanfeng Visteon Proprietary / All Rights Reserved

© Yanfeng Visteon Proprietary / All Rights Reserved

PDF 文件使用 "pdfFactory" 试用版本创建

搪塑工艺及搪塑模具知识

1 介绍我们的任务是按照客户的要求生产出合格的仪表板。

2 说明在设计并生产任何产品之前,必须建立详细的说明书。

客户提供详细的技术说明书。

对于仪表板主要部分的技术说明,主要为:•表皮•骨架•泡沫上述三者都必须是完美的,才能生产出合格的仪表板。

在这本教材中,我们主要是讲解仪表板表皮生产中的一种技术,即搪塑。

仪表板搪塑表皮有哪些技术特点?外观:必须满足的要素:•光泽•花纹•颜色( 色牢度)•外表的凝胶状态需要避免的缺陷:•穿孔•污迹•水迹、油迹、指纹等痕迹•变形•烧伤为了降低表皮成本及使发泡容易,控制表皮重量( 即表皮厚度)优良的粘结力撕剥力延伸率肖氏硬度3技术3.1 制造方式的特性是基于什么技术•安全性、可靠性•生产速度•精确性•花纹质量•颜色•设备对于其它产品的通用性•较低的材料消耗率优点:•模具费用较低•没有合模线•表皮较软、手感较好•花纹一致性较高采用的最好方式:旋转成型3.2 旋转成型的原理是什么?旋转成型,又称搪塑成型,是一种用热塑性和/ 或热固性树脂制造中空部件的工艺。

这种工艺制造的产品能具有各种外形并且具有持续的厚度,范围从0.5-15mm。

在产品的制造过程中,产品的外表面取决于模具内表面的形状。

3.3 就仪表板而言,旋转成型的重点是什么?使用的半模叫一个壳(shell), shell 和料盒结合后绕着一个单轴作旋转。

这种方式更适于搪塑成型。

旋转过程中,粉末进入模具,与热的模具接触、熔化并在模具内壁上形成厚度不均匀的片材。

4材料4.1 材料描述4.1.1 哪些是材料必须具备的特点?•搪塑所用材料必须与生产中的其它材料有良好的相容性,如:PUR 泡沫。

•必须有良好的流动性。

•必须有良好的柔性。

•良好的防腐性。

•良好的抗老化性。

•低收缩率。

•染色的可能性。

•较低的受污染性。

•较低的水敏感性。

4.1.2 哪种材料对于搪塑成型是最好的?PVC4.1.3.1 综述PVC,即聚氯乙烯,其分子式为:PVC 是目前搪塑工艺中应用最多的材料。

搪塑工艺技术

搪塑工艺技术搪塑工艺技术是一种将塑料粉末熔化后注塑到模具上并进行一系列成型工艺的技术。

该技术被广泛应用于各个领域,如家居用品、电子产品、汽车配件等。

搪塑工艺技术具有以下特点:首先,搪塑工艺技术可以生产出各种形状、大小的制品。

通过技术的优化,可实现三维曲线、复杂形状等不规则产品的生产,满足不同客户的需求。

其次,搪塑工艺技术具有高效的生产能力。

由于塑料的熔化和注塑过程可以自动化进行,生产效率较高。

同时,模具的设计和制造也是一项重要的工艺,可以提高生产效率和产品质量。

此外,搪塑工艺技术具有较低的成本。

相比于传统的制造工艺,搪塑工艺技术所需的材料成本较低,并且可以实现批量生产,降低生产成本。

搪塑工艺技术的应用也非常广泛。

例如,在家居用品方面,由于塑料的制品易于清洗、防水、防潮等特性,搪塑工艺技术可以生产出各种家居用品,如浴室用品、厨房用品等。

在电子产品方面,搪塑工艺技术可以生产出外壳、按键等零部件,提升产品的外观和质感。

在汽车配件方面,搪塑工艺技术可以生产出内饰件、外饰件等塑料零部件,提升汽车的功能和美观。

然而,搪塑工艺技术也存在一些挑战和需改进之处。

首先,搪塑工艺技术所使用的塑料材料对于环境的影响较大。

塑料制品往往需要长时间才能分解,容易造成环境污染。

因此,需要发展更环保的塑料材料,并倡导塑料回收再利用。

其次,搪塑工艺技术在产品设计和模具制造方面还存在一些限制。

复杂形状的产品会对模具的设计和制造提出更高的要求,需要不断改进和创新,以应对不同需求。

综上所述,搪塑工艺技术是一种重要的制造技术,具有广泛的应用前景。

在不断创新和改进技术的同时,我们也应关注环境保护和可持续发展,推动搪塑工艺技术的发展与应用。

搪塑成型工艺

搪塑成型工艺搪塑工艺主要优点表皮纹理清晰均匀,产品设计时不用考虑脱模角度,设计自由度大。

1)搪塑模具成型工艺:根据数模,加上收缩率,减去皮纹层的厚度,数控加工出木模―――在木模上贴上皮纹皮(贴皮引起模具上有拼缝)----翻出软的硅树脂模(有拼缝)―――翻出硬的树脂主模型,并手工修掉拼缝―――翻出硅树脂模―――翻出电极阳模(为了导电,表面喷银粉,并布置电极)―――电镀出搪塑模具外壳―――加上支撑,形成搪塑模。

数控加工木模包皮纹皮浇注硅胶脱模环氧树脂脱模电极阳模电镀出镍壳去除环氧树脂+精加工镍壳装于支架2)搪塑的工艺流程:1、首先将搪塑模具本体加热至230-250℃;2、然后将模具与粉箱对合并夹紧(以防粉末露出),模具在上,粉箱在下;3、模具和粉箱一起旋转至粉箱在上,模具在下,粉箱里的粉末这时落在模具里,在高温的作用下,紧贴在模具的那一层就融化并相互粘在一起,然后继续旋转,使得模具的每个角落都有粉末,且融化并粘在一起,直至形成的表皮厚度增加至符合要求为止(一般的PVC的厚度为1。

1mm),这时粉箱在下方,剩余的粉末又回到粉箱里;4、模具与粉箱分离,并移到冷却工位,用水或空气等对模具进行快速冷却至60-80℃时,人工扒下表皮。

3)搪塑设备的分类(按模具的加热方式分类)1、气加热设备:价格最便宜。

它是通过燃烧天然气或重油产生的热风来加热模具。

它有一个加热炉,整个模具置于炉子中加热。

模具的温度控制较差,成品的合格率低,模具的寿命约为2万模次;2、油加热设备:价格最贵。

模具的加热和冷却都是通过油来进行的(分别是热油和冷油),模具各部分的温度可以根据需要分别控制,表皮质量好,模具的寿命高,约为2。

5万模次,但设备系统复杂,昂贵。

3、沙加热设备:价格适中。

模具加热是通过电加热沙子,沙子与模具背面接触加热模具实现的,模具加热时可以旋转,这时沙子与模具各部分接触的时间长短可以调整,即模具各部分的温度可以根据需要来调整,表皮质量较好,模具的冷却是通过水来实现的,冷却速度较快,模具寿命为1。

(完整版)搪塑工艺及搪塑模具知识

1 介绍我们的任务是按照客户的要求生产出合格的仪表板。

2 说明在设计并生产任何产品之前,必须建立详细的说明书。

客户提供详细的技术说明书。

对于仪表板主要部分的技术说明,主要为:•表皮•骨架•泡沫上述三者都必须是完美的,才能生产出合格的仪表板。

在这本教材中,我们主要是讲解仪表板表皮生产中的一种技术,即搪塑。

仪表板搪塑表皮有哪些技术特点?外观:必须满足的要素:•光泽•花纹•颜色( 色牢度)•外表的凝胶状态需要避免的缺陷:•穿孔•污迹•水迹、油迹、指纹等痕迹•变形•烧伤为了降低表皮成本及使发泡容易,控制表皮重量( 即表皮厚度)优良的粘结力撕剥力延伸率肖氏硬度3技术3.1 制造方式的特性是基于什么技术•安全性、可靠性•生产速度•精确性•花纹质量•颜色•设备对于其它产品的通用性•较低的材料消耗率优点:•模具费用较低•没有合模线•表皮较软、手感较好•花纹一致性较高采用的最好方式:旋转成型3.2 旋转成型的原理是什么?旋转成型,又称搪塑成型,是一种用热塑性和/ 或热固性树脂制造中空部件的工艺。

这种工艺制造的产品能具有各种外形并且具有持续的厚度,范围从0.5-15mm。

在产品的制造过程中,产品的外表面取决于模具内表面的形状。

3.3 就仪表板而言,旋转成型的重点是什么?使用的半模叫一个壳(shell), shell 和料盒结合后绕着一个单轴作旋转。

这种方式更适于搪塑成型。

旋转过程中,粉末进入模具,与热的模具接触、熔化并在模具内壁上形成厚度不均匀的片材。

4材料4.1 材料描述4.1.1 哪些是材料必须具备的特点?•搪塑所用材料必须与生产中的其它材料有良好的相容性,如:PUR 泡沫。

•必须有良好的流动性。

•必须有良好的柔性。

•良好的防腐性。

•良好的抗老化性。

•低收缩率。

•染色的可能性。

•较低的受污染性。

•较低的水敏感性。

4.1.2 哪种材料对于搪塑成型是最好的?PVC4.1.3.1 综述PVC,即聚氯乙烯,其分子式为:PVC 是目前搪塑工艺中应用最多的材料。

搪塑总结范文

搪塑总结1. 引言搪塑,也称为热固塑料粉末涂料,是一种将塑料粉末通过静电吸附涂覆在基材上,并在高温下热固化形成保护层的涂料技术。

搪塑涂层具有良好的耐腐蚀性、耐化学性和耐磨性,广泛应用于建筑、汽车、电子、家具等行业。

本文将对搪塑技术进行总结和讨论。

2. 搪塑技术的原理和过程搪塑技术主要分为三个步骤:预处理、涂覆和热固化。

2.1 预处理在搪塑涂覆之前,基材需要进行预处理以确保搪塑涂层的附着力。

预处理包括清洗、除油、除锈等工艺步骤,以去除基材表面的污物和氧化层,提供一个干净的表面。

2.2 涂覆在预处理完成后,基材被带电处理,搪塑粉末被静电吸附在基材表面。

搪塑粉末可以根据需求选择不同的颜色和效果,如平滑、纹理、金属感等。

静电喷涂技术被广泛应用于搪塑涂层的涂覆过程中。

2.3 热固化涂覆完成后,基材被送入烘烤炉中进行热固化。

在高温下,搪塑粉末会熔化并形成连续的涂层。

热固化的过程中,搪塑粉末中的聚合物分子交联形成稳定的纹理和结构。

热固化后的搪塑涂层具有良好的附着力和耐久性。

3. 搪塑技术的优势和应用3.1 优势搪塑技术具有以下几个优势:•良好的耐腐蚀性:搪塑涂层可以有效防止金属基材被腐蚀,延长基材的使用寿命。

•耐化学性:搪塑涂层对于一些化学物质有较好的抗性,可以保护基材在化学环境中的稳定性。

•良好的耐磨性:搪塑涂层具有良好的耐磨性,可以在一定程度上减少基材的磨损和划痕。

•外观效果多样:搪塑涂层可以根据需求选择不同的颜色和效果,可以达到丰富的外观效果。

3.2 应用搪塑技术广泛应用于以下几个领域:•建筑行业:搪塑涂层被应用于钢结构、铝合金和木材等材料的保护和装饰,提供耐候性和美观性。

•汽车行业:搪塑涂层被应用于汽车车身、底盘和零部件的涂覆,提供耐腐蚀性和抗划痕性。

•电子行业:搪塑涂层被应用于电子产品的外壳或内部结构的涂覆,提供绝缘性能和外观效果。

4. 搪塑技术的发展趋势随着科技的不断进步,搪塑技术也在不断创新和发展。

搪塑工艺介绍

步骤: 步骤:

1、框架制造 2、从硅氧胶阴模1#复制出主 模型,带拼缝线 3、将主模型上的拼缝线处花纹 进行手工修正(图IV) 4、客户对修正后的主模型(图 V)进行认可

图IV

图V

步骤5 阴模2 步骤5:阴模2# Silicone negative model #2 with supporting shell

搪塑模制造工艺简介 Slush Shell Manufacture Process Brief Introduction

步骤1 步骤1: 步骤2 步骤2: 步骤3&4: 步骤3&4: 3&4 表皮包覆模 Leather or textured foil covered master model 阴模1 阴模1# Silicone negative model #1 with supporting shell 主模型及皮纹修正、 主模型及皮纹修正、客户认可 Mother model corrected and engraved including customer sign off 阴模2 阴模2# Silicone negative model #2 with supporting shell 电镀型芯模 Bath master 电镀镍壳模 Electro deposition nickel shell 镍壳模表面处理 Nickel shell surface treatment

时 间 Time 温 度 Temperature 角 度 Angle 速 度 Velocity

搪 塑 流 水 线 特 点(六) The characteristic of the slush line VI

• 搪 塑 模 具 与 粉 盒 的 自 由 组 合 Free combination between the slush mold and powder container • 对 加 料 系 统 的 自 动 控 制,加 料 精 确, 节 省 原 材 料 Automatically control material feeding system, ensure accurate material quantity, save the raw material

搪塑工艺交流

搪塑工艺流程

模具加热

目前搪塑模具的加热方式主要有三种: 1,风加热:通过燃烧天然气、煤气或重油或 者电加热产生的热风来加热模具。它有一个加 热炉,整个模具置于炉子中加热,模具的温度 增加需要辅助喷嘴控制。

模具加热

2,油加热:模具的加热和冷却都是通过油来 进行的(分别是热油和冷油),模具各部分的温 度可以根据需要分别控制。 3,沙加热:模具加热是通过电加热沙子,沙 子与模具背面接触加热模具实现的,模具加热 时可以旋转,这时沙子与模具各部分接触的时 间长短可以调整,即模具各部分的温度可以根 据需要来调整。

搪塑工艺交流

陈翔

2009年6月

搪塑工艺交流

一、搪塑工艺介绍

二、搪塑工艺流程 三、搪塑产品典型的缺陷

搪塑工艺介绍

搪塑成型,又称旋转成型,是一种用热塑性 或热固性树脂制造中空部件的工艺。 对仪表板而言,就是使用的一个模具,和粉 盒结合后绕着一个单轴作旋转。旋转过程中, 粉末进入模具,与热的模具接触、熔化并在 模具内壁上形成厚度较均匀的片材,也就是 表皮

搪塑产品典型缺陷

1、表皮褶皱 产生原因: 产品被揉搓造成褶皱 脱模后产品未定型 产品没有按规定保存

搪塑ห้องสมุดไป่ตู้品典型缺陷

2、表皮料渣 产生原因: 粉盒中料渣过多 粉盒与模具贴合不好

搪塑产品典型缺陷

3、表皮粘膜 产生原因: 模具温度过高 丝状料渣掉到模具上 粉盒与模具贴合不好

相关搪塑产品在DVP上的检查项目

耐磨损、耐刮擦、耐清洁剂、雾化、阻燃性等 项目,每年一次的年度型式试验,分析方法 《试验报告》,分析方法《试验报告》。

延锋搪塑工艺介绍ppt

xx年xx月xx日

contents

目录

• 延锋搪塑工艺概述 • 延锋搪塑工艺的基本原理 • 延锋搪塑工艺的关键要素 • 延锋搪塑工艺的生产流程 • 延锋搪塑工艺的优缺点分析 • 延锋搪塑工艺的发展趋势和前景

01

延锋搪塑工艺概述

定义和特点

定义

延锋搪塑工艺是指将塑料原料通过搪塑机加热、熔融、高速 搅拌和喷涂等方式,在模具或模型上形成一定厚度和形状的 塑料层,并经过冷却和脱模等工序,得到所需形状和性能的 塑料制品的生产工艺。

艺能够更好地满足各种产品的需求。

智能化制造技术的应用

03

智能化制造技术不断得到应用,实现了搪塑工艺的自动化、信

息化和数字化。

产业应用前景

汽车行业的广泛应用

搪塑工艺在汽车内饰件制造中得到了广泛应用,随着汽车行业的不断发展,其应用前景十 分广阔。

家居家装行业的兴起

搪塑工艺在家具、家装等领域也得到了广泛应用,随着家居家装行业的发展,其应用前景 十分看好。

特点

搪塑工艺具有高效率、高精度、高灵活性、低成本等优点。 搪塑制品具有良好的外观和质感,可实现各种形状和颜色的 设计,同时具有优异的耐候性、耐腐蚀性和绝缘性能等特点 。

发展历程和现状

发展历程

搪塑工艺最早起源于20世纪50年代的美国,最初用于生产小型装饰件。随着 技术的不断发展,搪塑工艺在汽车、电子、建筑、医疗等领域得到了广泛应 用。

高精度表面

延锋搪塑工艺可以制造出高精度的表面,其光洁 度、平整度和均匀度都较高。

高性能

延锋搪塑工艺制造的产品具有优良的物理性能, 如高强度、高耐热性、高耐寒性等。

灵活性强

延锋搪塑工艺具有较大的灵活性,可以用于各种 大小和形状的产品,而且可以灵活地调整壁厚、 填充物等参数。

注塑件搪塑工艺介绍

搪 塑 流 水 線 特 點(一) The characteristic of the slush line Ⅰ

• 實 現 了 流 水 化 生 產, 縮 短 了 生 產 節 拍, 大 大 提 高 了 生 產 能 力。 Continuous production, reduce the cycle time, increase the capacity. • 可 同 時 生 產 不 同 模 具 類 型、 外 形、 顏 色、原 材 料 的 儀 表 板。 Produce the different mold type, shape, color, ram material instrument panel at the same time. • 整 套 設 備 采 用 計 算 機 控 制, 實 現 全 自 動 化 生 產。 The whole equipment control by the computer, automatic production.

1.

2.

3.

對 清 洗 參 數 實 現 精 確 控 制 Accurately control the washing parameter 采 用 水 淨 化 系 統 Use the water purification system 采 用 特 種 表 面 脫 模 劑 Use the special surface mold release agent

圖I

圖II

步驟2:陰模1# Silicone negative model #1 with supporting shell

步驟:

1、框架製造 2、從表皮包覆模複製出矽氧膠 陰模1#,帶拼縫線(圖III)

圖III

步驟3&4:主模型及皮紋修正、客戶認可 Mother model corrected and engraved including customer sign off

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凝胶

搪塑成型后,利用模具的热量使得没有完全融 化粘合的粉末融化粘合。

冷却

表皮脱模前需要对模具进行冷却,否则表皮变 形或者粘模。 冷却方式有水冷却,风(空气)冷却,油冷却。 气加热和沙加热的模具一般用水冷或者风冷, 油加热的模具用油冷。

脱模

脱模就是将表皮从模具上拉下来。脱模前需要 对模具进行冷却,否则会引起表皮变形或者粘 模。

搪塑工艺交流

陈翔

2009年6月

搪塑工艺交流

一、搪塑工艺介绍 二、搪塑工艺流程 三、搪塑产品典型的缺陷

搪塑工艺介绍

搪塑成型,又称旋转成型,是一种用热塑性 或热固性树脂制造中空部件的工艺。 对仪表板而言,就是使用的一个模具,和粉 盒结合后绕着一个单轴作旋转。旋转过程中, 粉末进入模具,与热的模具接触、熔化并在 模具内壁上形成厚度较均匀的片材,也就是 表皮

搪塑工艺介绍

搪塑表皮的优点

搪塑工艺出现前,仪表板表皮是采用真空成型 工艺或真空复合工艺,上述的工艺是将带皮纹 的PVC皮,经加热、拉伸后,吸附在成型模或 仪表板骨架上。由于PVC皮经过不均匀的拉伸, 使皮纹变形不一,影响到美观。而搪塑表皮的 皮纹是刻在搪塑模具上,所产生的皮套皮纹均 匀、清晰、美观。 并且与真空成型表皮相比, 搪塑表皮具有不开裂、不变形及耐热性优异等 特点 。

搪塑成型

首先将搪塑模具加热,然后将模具与粉盒对合 并夹紧(以防粉末露出),模具在上,粉盒在下, 模具和粉盒一起旋转至粉箱在上,模具在下, 粉盒里的粉末这时落在模具里,在高温的作用 下,紧贴在模具的那一层就融化并相互粘在一 起,然后继续旋转,使得模具的每个角落都有 粉末,且融化并粘在一起,直至形成的表皮厚 度增加至符合要求为止(一般的PVC的厚度为 1.1mm),这时粉盒在下方,没有融化的粉末 通过模具敲击或震动又回到粉盒里。

搪塑产品典型缺陷

5、表皮水迹 产生原因: 模具冷却位置密封不好 模具清洗后未用压缩空气 吹干 模具未清洗干净

搪塑产品典型缺陷

6、光泽超标 产生原因: 脱模剂没有喷涂均匀 脱模剂多次喷涂后光泽超 标 模具未清洗干净

搪塑过程中的重点控制项目、频次及方法

表皮重量控制:每班5次称重进行SPC控制分析 工艺参数的控制检查:涉及烘箱返回温度、模具返 回温度、搪塑温度、模具加热时间、模具冷却时间、 模具旋转、敲击参数等,每班检查两次《工艺因素 点检表》 外观检查:100%目视检查《产品缺陷记录表》 产品光泽:每班检测3次,《厚度光泽记录表》 产品厚度:每班检测3次,《厚度光泽记录表》 表皮存放:嵌套平整放在料车上

搪塑工艺流程

模具加热

目前搪塑模具的加热方式主要有三种: 1,风加热:通过燃烧天然气、煤气或重油或 者电加热产生的热风来加热模具。它有一个加 热炉,整个模具置于炉子中加热,模具的温度 增加需要辅助喷嘴控制。

模具加热

2,油加热:模具的加热和冷却都是通过油来 进行的(分别是热油和冷油),模具各部分的温 度可以根据需要分别控制。 3,沙加热:模具加热是通过电加热沙子,沙 子与模具背面接触加热模具实现的,模具加热 时可以旋转,这时沙子与模具各部分接触的时 间长短可以调整,即模具各部分的温度可以根 据需要来调整。

相关搪塑产品在DVP上的检查项目

耐磨损、耐刮擦、耐清洁剂、雾化、阻燃性等 项目,每年一次的年度型式试验,分析方法 《试验报告》,分析方法《试验报告》。

谢谢!Βιβλιοθήκη 搪塑产品典型缺陷1、表皮褶皱 产生原因: 产品被揉搓造成褶皱 脱模后产品未定型 产品没有按规定保存

搪塑产品典型缺陷

2、表皮料渣 产生原因: 粉盒中料渣过多 粉盒与模具贴合不好

搪塑产品典型缺陷

3、表皮粘膜 产生原因: 模具温度过高 丝状料渣掉到模具上 粉盒与模具贴合不好

搪塑产品典型缺陷

4、表皮脱模剂痕 产生原因: 脱模剂喷涂不均匀 脱模剂流挂 模具未清洗干净