马钢综合利用转炉污泥技术

回转窑法处理含锌冶金尘泥洁净生产工艺研究

M etallurgical smelting冶金冶炼回转窑法处理含锌冶金尘泥洁净生产工艺研究王志红摘要:鉴于钢铁企业规模的不断扩大,致使钢铁废弃物的排放量也在逐年增多,对企业周边的生产与生活环境造成严重的影响。

为了使钢铁企业绿色可持续发展,需要对钢铁废弃物进行有效地处理,使其能够被合理的回收与利用。

在钢铁冶炼中产出了一种含铁、碳、锌较高的固体物质—尘泥,这种物质在很多钢铁厂得到回收与利用,使经济效益和社会效益都显著提高。

但含锌尘泥中的锌元素大量聚集在高炉中,使高炉一直在高锌负荷的状态下运行,对高炉的生产造成了影响。

基于此,本篇文章对回转窑法处理含锌冶金尘泥洁净生产工艺进行研究,以供参考。

关键词:回转窑法;含锌冶金尘泥;洁净生产工艺钢铁行业密集着大量的资源和能源,它在生产过程中不仅会消耗大量的能源,而且也会排出大量的废弃物,通过相关数据可以得出,钢铁行业的固体废弃物产量在整个工业中固废产量是最高的,而整体的利用率却保持在70%左右,虽然大部分的固体废弃物实现了循环再利用,但是,仍有一些问题困扰着钢铁企业的发展,比如钢渣和含锌尘泥的处理问题。

因此,就要把研究方向放到尘泥脱锌的内容上,对含锌尘泥做好处理工作,使其能够被充分的循环再利用。

含锌含铁尘泥利用的关键是先行脱除锌元素,脱锌的工艺较多,主要分为火法和湿法脱锌工艺两类,湿法脱锌多存在成本高、二次污染等问题,火法工艺处理效率较高,是目前含锌尘泥资源化利用的主要途径。

1 概述1.1 钢铁冶金尘泥特性在钢铁冶金尘泥中,最常见的尘泥有五种,分别是烧结灰、高炉尘泥、转炉尘泥、轧钢粉尘以及电炉粉尘,这些尘泥会在不同的工序生成不同的化学成分。

为了能够把这些冶金尘泥循环再利用,就先要对尘泥的物理性质和化学反应做一些相应的了解。

可以根据尘泥化学成分表展开分析:一是含铁粉尘中存在着大量的铁元素,其中有效含量高达46.79%,有非常可观的利用价值,因此,对于这类粉尘的回收要把主要目标放在铁回收上,对其存在的元素也要进行有效的回收。

马钢综合利用转炉炼钢污泥的技术

关键词

转 炉炼 钢 污 泥 ; 固球 团 ; 碎 ; 冷 打 混合

文 献标 识 码 : A 文 章 编 号 :6 1 3 1 (0 6 0 0 4 O 17 — 8 8 2 0 )5— 0 5一 3

中 图 分 类 号 : 77 X 5

TECH NoLoG Y F M ULTI PURPo S UTI ZATI N o . E LI o oF CO NVERTER TEELM AKI S NG LUDG E N A S I M STEEL

成份 Te F FO e SO2 i A2 I03 CO a

r n & S e le tr rs salt i .W i a ig mo e atn i n t r t cin o e o c n n io me o t e n e ie l hetme p t p yn r te to o p o e to fr s ur e a d e vr n nt h i e e e r ,ne t c n l g futl i g BOF sud e h s b e e e o d b t d i n r c nty a s w e h o o y o i zn i l g a e n d v lpe y su y ng,tsi g a d d ・ e tn n e

一

自成球 性 强 , 易 与 其 它 物 料 混 合 。 含 水 高 ( 0 不 3% 4 % ) 较 难 脱水 。研 究 发 现 , 种 污 泥 在 自然 状 0 , 这 ( )化 学成 分波 动 大 ,F 2 T e含 量 高 , 碱性 物 含 量

也较 高 。

表 1 马 钢 转 炉 炼 钢 污 泥 主 要 物 理 性 能

Ke y wor c n e rse l k n l dg ds o v  ̄e te ma i g su e;c l - e p e i g lme a in ;c u h n o d s ts h rc a g o r to r s i g;mii xng;rv e e iw

转炉炼钢尘泥烧结利用技术的开发与实践

中图分 类号 :F2 . T 145

文献 标识 码 : A

文章 编号 :02 39(06 2 13 4 10 —63 20 )0 —07 ~0

De eo me to i trn e tema i g Su g n M a te v lp n fS n e i g W tS e l k n ld e i se l

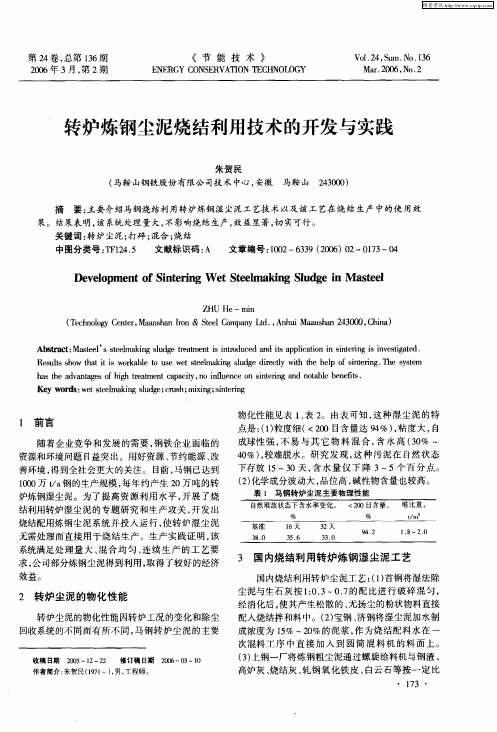

物化性能见表 1表 2 、 。由表可知, 这种湿尘泥的特 点是 :1粒度细( 20目含量达 9 %)粘度大 , () <0 4 , 自 成球性强 , 易与其 它物 料 混合 , 不 含水 高 (0 ~ 3% 4 %)较难脱水。研究发现 , 0 , 这种污泥在 自然状态 下存放 1 0天 , 5~3 含水 量仅 下降 3 5个百分 点。 () 2 化学成分波动大 , 品位高 , 碱性物含量也较高。

维普资讯

第 2卷, 4 总第 16 3 期 20 年 3 第 2 06 月, 期

《节 能 技 术 》

E E C C NS R T 0 E H I G N R Y O E VA 1 N T C N0 J Y 0

Vo . 4. u . o 1 6 12 S m N .3 Ma . 0 6, o. r20 N 2

维普资讯

例混合 、 搅拌后 , 作为烧结料参与烧结矿生产。上述 方法均能将炼钢湿尘泥有效地用于烧结 , 其存在 的

表 2 马钢转炉尘泥主要化学成分分 析 , %

问题见表 3 。

表 3 炼钢湿尘泥直接用于烧结所存在的 问题

被破坏掉 , 不致于给烧结生产带来较大影响。 配加方法 : 自卸汽车把钢厂转炉尘泥拉到烧结 混匀料场尘泥专用矿槽 , 由行车抓斗将其从 矿槽装 入滚筒给料机 ; 在电气设备控制下 , 湿尘泥 由滚筒给 料机缓缓给出 , 经胶 带运输机连续地到达对 辊打碎

马钢炼钢除尘污泥利用技术的开发与应用

一

次混 料工 序 中加 入到 圆筒 混料 机 的料 面 上 ; )上 3

钢一 厂将 炼 钢粗 尘 泥 通 过 螺旋 给料 机 与 钢 渣 、 炉 高 灰、 烧结 灰 、 轧钢 氧 化 铁 皮 、 白云 石 等按 一 定 比例 混 合、 搅拌 后 , 为 烧结 料参 与烧 结矿 生 产 。上 述 方法 作 均 能将炼 钢 除尘 污 泥 有 效 地 用 于烧 结 , 存 在 的主 其

2 马 钢 炼 钢 除尘 污 泥 利 用 工 艺 研 发

2 1 国 内 炼 钢 除 尘 污 泥 工 艺 分 析 .

国 内烧结 利用 转炉 除尘 污泥 工 艺 : )首钢 将 湿 1

除尘 泥与 生石 灰按 1: . ~ 0 7的配 比进 行 破碎 混 03 . 匀 , 消化后 使 其 产 生松 散 的 、 扬 尘 的 粉 状 物料 , 经 无 配人 烧结拌 和 料 中 ; )宝 钢 、 钢 将 湿 除 尘 泥 加水 2 济 制成 浓度 为 1 ~2 的泥 浆 , 为烧 结 配 料水 在 5 0 作

钢 开发 的烧结 利 用炼钢 除 尘 污泥 工艺 , 混合 效果 较好 , 理量 大 , 够满足 生 产工 艺要 求 , 处 能 不会给 烧结 生产 指标 带 来不利 影 响 , 有 可观 的经 济和 环保 效益 。 具

关 键 词 : 钢 除 尘 污 泥 ; 碎 ; 合 ; 结 炼 打 混 烧

维普资讯

马钢 炼钢 除 尘 污 泥利 用技 术 的开 发 与 应 用

朱贺民

( 鞍 山钢 铁 股 份 有 限 公 司 技 术 中心 , 徽 马 鞍 山 2 3 0 ) 马 安 4 0 0

摘

要: 主要 介绍 马钢 转 炉炼钢 除尘 污泥技 术 的开发 和在 烧 结 生产 中的 利 用情 况 。生产 实践表 明 , 马

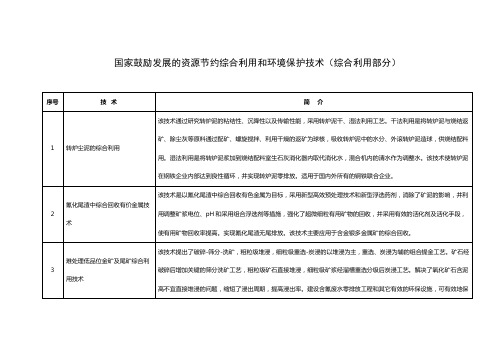

国家鼓励发展的资源节约综合利用与环境保护技术(综合利用部分)

形式存在于浸出渣中,用酸法将其制成硼酸。该技术适用于有色金属冶金行业。

13 冷轧盐酸再生及铁粉回收技术

该技术利用高温加热条件下,氯化亚铁在水蒸汽和空气流中分解出 Fe2O3 和 HCl 气体的特性原理。采用该技术可使再生 酸再生效率达 99%以上,盐酸浓度约 18%。废酸处理后,不含有污染物,避免对企业及周边地区的生态环境造成影响。

术

有用矿物回收率提高。实现氰化尾渣无尾排放。该技术主要应用于含金银多金属矿的综合回收。

该技术提出了破碎-筛分-洗矿,粗粒级堆浸,细粒级重选-炭浸的以堆浸为主,重选、炭浸为辅的组合提金工艺。矿石经

难处理低品位金矿及尾矿综合利

3

破碎后增加关键的筛分洗矿工艺,粗粒级矿石直接堆浸,细粒级矿浆经溜槽重选分级后炭浸工艺。解决了氧化矿石含泥

26 废料锅炉技术

料锅炉具有相对独立的层燃和室燃的燃烧空间,即其中一间燃烧室采用专用往复炉排含水率<75%湿废料,另一间燃烧室

采用高压 机喷燃砂尘粉,这二间燃烧室可以同时,也可单独运行。

该技术利用 PE 新料,再生料通过挤出机塑化后挤出,经分配器调节,使得形成表层的新料,芯层为再生料,经口模在

三辊压光后牵引冷却剪切形成片材。塑料型材采用 PE 再生料经塑化挤出再模压的生产工艺。该技术以塑代钢,以塑代 27 薄钢板新型包装材料的制造技术

术

合回收。

该技术中钢渣的加工是通过多级破碎、磁选工序,使铁与其它杂质有效分离。所得磁选渣可直接作为炼钢、烧结原料,

炼钢炉渣回收和磁选粉深加工处 也可进一步通过粉磨、磁选等加工工序,生产具有高附加值的铁精粉、粒钢等;而非磁性钢渣可加工成钢渣微粉用作建

8

理技术

筑原料。采用该技术可实现钢渣“零”排放,减少环境污染,减少占地面积,废弃物资源得到充分利用。适用于转炉钢渣、

钢铁企业污泥综合利用

钢铁企业污泥综合利用摘要:结合国内某钢铁公司全厂污泥回收及综合利用工程的实例,总结该工程在工程设计及生产运行中的注意事项,同时就如何使污泥脱水系统长期稳定运行提出建议。

关键词:钢铁企业;污泥浓缩;污泥脱水;离心机1 前言炼钢炼铁污泥粒度细,粘性大,脱水处理时间长,处理费用相对较高,容易污染环境,在2000 年以前国内大多数钢铁企业生产的炼钢炼铁污泥除少量使用外,大多数弃之不用。

2000年后随着我国对循环经济理念的大力倡导,资源循环利用、企业清洁生产、环境保护等意识的逐渐深入,钢铁企业污泥处理与利用的重要性就越来越来被人们所重视。

以某钢厂为例,该钢厂一直以来采用“喷污泥”的方式在烧结生产中利用一部分炼钢污泥,但随着企业的不断发展,生产扩大的同时,生产过程中外排污泥也随之增加,尤其是烧结厂采用低速慢烧工艺后,混合料流量减少,烧结返矿率下降,返矿量由原来的170 m3/h 降至120m3/h,这从烧结工艺方面是一次技术革新,但是因返矿量的减少,一混所需的水量也随之减少,随之对污泥泥浆的使用量也相对减少,给污泥的综合利用带来巨大压力,污泥处理设施的处理能力已无法满足要求。

而且“喷污泥”方式在输送和配加使用过程中经常发生堵塞管道、阀门和喷头的现象,容易造成烧结生产波动,污泥的浓度也收到限制,固体物含量只能控制在15%左右。

烧结生产工艺对烧结混合料含水一般要求在(6.5±0.3)%,喷污泥的方式在烧结生产中利用污泥,污泥中固体物浓度较低,利用的污泥量大大受到限制,因此,该钢厂炼钢污泥多年来一直无法做到全部利用。

炼铁污泥又由于具有含碳、易沉淀等特点,则更难采用“喷污泥”的方式利用。

大部分的炼钢炼铁污泥只能当作废物运到厂外处理,装车、外运产生了大量费用,处理和外运不但占地,污染环境,而且也造成了资源的巨大浪费。

针对以上情况,该公司委托相关院所,自2008 年开始研发新的污泥处理利用技术,目标是将公司内部各工序产生的污泥全部利用。

马钢转炉煤气洗涤污水及污泥处理工艺的改进

【 中图分类号】T 05 F 8

【 文献标识码】B

【 文章 ̄ ̄ l06 66 ( o )5o5-5 l 1o -742 7 0-o4o I o

I r v m e t o s o a r c s f Co v re s mp o e n f Dip s l P o e s o n e tr Ga S r b i g S wa e a d S u g c u bn e g n l d e

Z HANG a g s e g Ch n - h n

(o1 E e y N . nr g e ln fM ̄,hn I n& SelC .Ld。Manbn a u 30 , hn ) sPa to ,sa r , o t o, t. a 8a ,A h l2 00 C ia e 4

维普资讯

冶 金 动 力

ME I . Gl ALP明 承 TA UR c I J

mot第 5 T ̄ 期 总 第 13 期 2

马钢转炉煤气洗涤污水及污泥处理工艺的改进

张 长 生

( 马鞍 山 竞 股份有限公司第一 能源总厂, 安徽马鞍 山 230 ) 400

炉。0 1 2 20 年 月建成 1 1 5 t 座 9 转炉并投产。 0 2 20 年 1 月 2 2 转炉投运 ,0 3 7 3 转炉投 2 10 t 20 年 月 运。与之配套的转炉煤气洗涤水处理系统也随之分

一2 工Biblioteka 参数 循环水量 : 一期( 转炉投产) 5 ;二期 1 : 0m 4

so ig mpo e a ue d r n ig e e t e e e h t al r sne . inn ,i rv d me r s a u nn f cs w r mp ail y p e td s n c e

炼铁除尘灰及炼钢污泥的利用研究

炼铁除尘灰及炼钢污泥的利用研究摘要:炼铁技术是维持钢铁工业发展的关键技术,高炉设备冶炼既是冶炼生产的形式,也是生产钢铁的重要保证,具有环境污染小、效益高的特征。

现阶段部分企业一味追求利益,满足企业家追求利益方面的需求,导致效益无法提高难以实现共赢,工业发展难以实现可持续目标。

因此如何改进冶炼炼铁技术,提高工业生产质量是当前人们研究的主要方面。

基于此,本文章对炼铁除尘灰及炼钢污泥的利用进行探讨,以供相关从业人员参考。

关键词:炼铁除尘灰;炼钢污泥;利用引言在大力发展绿色低碳经济的形势下,每个企业欲寻求更大的发展空间,都必须走可持续发展的道路,在节能减排,挖潜增效和全面创新上下功夫,钢铁行业尤为甚。

一、问题的提出近年来,钢铁工业对环境的影响越来越大,引起了全社会的关注和关注。

钢铁工业的污染物分为三类:烟气、废水和固体废物,它们从不同角度和不同程度上污染环境,并排放大量复杂的污染物。

在冶金方面,不同工艺产生的污染物各不相同,因此,为了控制冶金工业对环境的污染,首先必须确定每种工艺产生的废物的类型和特性,然后研究污染物的处理方法和手段,最后必须实现。

二、我国相关领域研究的现状分析经过针对烧结装置处的除尘灰成分以及物相指标的详细研究,相关学者和工程技术人员发现在烧结装置的机头部位上,除尘灰物质中碱类的金属含量相当丰富,并且还含有一定的锌和铅等重金属元素。

武钢集团的科研团队为此进行了烧结装置的机头处使用电化学除尘灰物质的综合应用与处理方法的研究和实践,经过针对烧结装置机头部位的除尘灰的使用情况进行深入研究,给出了其中的氯化钾、一氧化铅、硫化钾以及复合型肥料等物质提取工作的一整套思路和想法。

莱钢集团针对烧结装置机头部位除尘灰物质中氯化钾物质的提取工作开展了一系列研究工作,经过对于烧结装置机头部位除尘灰物质中各种成分和结构的分析和讨论,研究出了一类可以用来提取氯化钾的工艺方法、并且给出了相应的工艺参数,通过此方法得到的氯化钾产品,其纯度可以实现92%以上、回收的效率超过了80%,因此这类工艺方法能够实现比较理想的效益,值得在同行业中进行推广。

炼钢除尘泥(灰)资源化利用分析

Ab t a t L w c r o i u ain e o o yi e c n i u n e p a t e mo e p s e y itr ain l o it . t m— sr c : o a b n cr lt c n l an w o t a c r ci d u h d b ne n t a c ey i e c o n s n c o s

学成分 、 粒度 、 水分 均存 在较 大差异 , 污泥的含铁量低( 与精 矿粉相 比)配入烧结后 降低 了烧结矿的质量和 品 ,

位 , 加 高 炉 能耗 , 炼铁 产 率 降 低 。 分析 将 这 些 转 炉炼 钢 除 尘 污 泥 和 电炉 炼 钢 除 尘 灰 加 工 成炼 钢 造 渣 剂 , 增 使 经 加 人 转 炉 循 环 使用 , 利 于 降 低 炼 钢成 本 和 环境 保 护 , 科 学 利 用 这 些 资 源 的最 佳途 径 , 为 企 业 带 来 巨 大 的 经 有 是 将

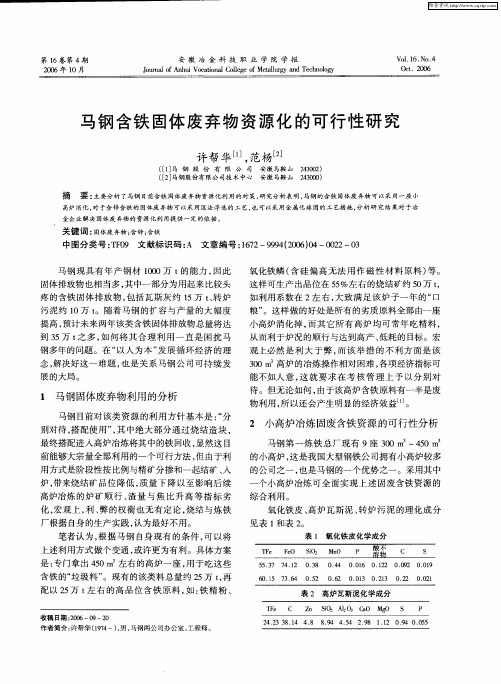

马钢含铁固体废弃物资源化的可行性研究

1 马钢 固体废 弃物利用的分析

马钢 目前对该类 资源 的利用方针基本是 :分 “ 别对待, 搭配使用” 其 中绝 大部分通过烧结造 块 , , 最终 搭配 进入 高炉 冶炼将 其 中 的铁 回收 , 然这 目 显

前 能够大 宗量 全部 利用 的一个 可 行方 法 , 由于利 但

2 小 高炉冶炼 固废含铁资 源 的可行性分 析

马钢 第 一 炼 铁 总 厂现 有 9座 30n ~40n 0 】 5 】 3 3 的 小高炉 , 是 我 国大型钢 铁公 司拥有 小 高炉较 多 这 的公 司之 一 , 是马 钢 的一 个优 势 之一 。采 用其 中 也

一

用方式是阶段性按 比例与精矿分掺和一起结矿 、 入

炉 , 烧 结矿 品位 降 低 , 量 下 降 以至影 响 后 续 带来 质 高炉冶 炼 的 炉 矿 顺 行 、 量 与 焦 比升 高 等 指 标 劣 渣

摘 要 : 主要分析了 马钢目 前含铁固 体废弃物资源化利用的对策, 分析表明, 钢的 研究 马 含铁固 体废弃 物可以采用一座小

高炉 消化 , 于含锌含铁的 固体废弃物可以采用湿法浮选的工 艺, 可以采用金属化球 团的工 艺措施 , 对 也 分析研 究结果对 于冶

金 企 业 解 决 固体 废 弃物 的资 源 化 利 用 提 供 一 定 的依 据 。

污泥 约 l 0万 t 。随着 马 钢 的扩 容 与 产 量 的大 幅 度

氧化铁 鳞 ( 硅 偏 高无 法 用 作 磁 性 材 料 原 料 ) 。 含 等 这 样 可生 产 出品位 在 5 %左右 的烧 结 矿约 5 5 0万 t , 如利 用 系数在 2左 右 , 大致 满 足 该 炉 子一 年 的 “ 口 粮” 。这样 做 的好 处是 所有 的劣 质原 料全 部 由一 座

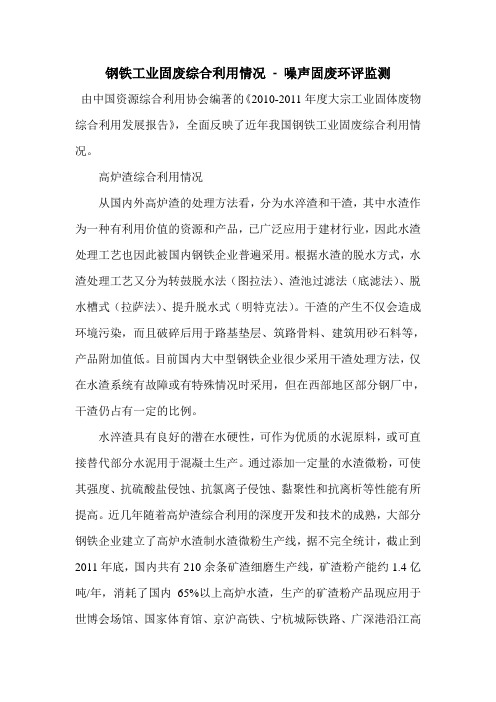

钢铁工业固废综合利用情况

钢铁工业固废综合利用情况- 噪声固废环评监测由中国资源综合利用协会编著的《2010-2011年度大宗工业固体废物综合利用发展报告》,全面反映了近年我国钢铁工业固废综合利用情况。

高炉渣综合利用情况从国内外高炉渣的处理方法看,分为水淬渣和干渣,其中水渣作为一种有利用价值的资源和产品,已广泛应用于建材行业,因此水渣处理工艺也因此被国内钢铁企业普遍采用。

根据水渣的脱水方式,水渣处理工艺又分为转鼓脱水法(图拉法)、渣池过滤法(底滤法)、脱水槽式(拉萨法)、提升脱水式(明特克法)。

干渣的产生不仅会造成环境污染,而且破碎后用于路基垫层、筑路骨料、建筑用砂石料等,产品附加值低。

目前国内大中型钢铁企业很少采用干渣处理方法,仅在水渣系统有故障或有特殊情况时采用,但在西部地区部分钢厂中,干渣仍占有一定的比例。

水淬渣具有良好的潜在水硬性,可作为优质的水泥原料,或可直接替代部分水泥用于混凝土生产。

通过添加一定量的水渣微粉,可使其强度、抗硫酸盐侵蚀、抗氯离子侵蚀、黏聚性和抗离析等性能有所提高。

近几年随着高炉渣综合利用的深度开发和技术的成熟,大部分钢铁企业建立了高炉水渣制水渣微粉生产线,据不完全统计,截止到2011年底,国内共有210余条矿渣细磨生产线,矿渣粉产能约1.4亿吨/年,消耗了国内65%以上高炉水渣,生产的矿渣粉产品现应用于世博会场馆、国家体育馆、京沪高铁、宁杭城际铁路、广深港沿江高速公路等重点工程中。

但仍有一部分钢铁企业将水淬渣直接卖给水泥厂作混合材,水泥厂一般将水淬渣与熟料、石膏等共同粉磨,由于水淬渣易磨性较熟料差,难以磨细至理想的细度,致使水淬渣的活性不能充分发挥,限制了水淬渣在水泥中的掺量,不利于水淬渣的大量利用。

此外,高炉渣还可以生产一些用量相对不大,但极具经济价值的特殊用途产品,如生产矿渣棉、微晶玻璃、耐火材料等。

钢渣综合利用情况钢铁企业一般都采用“破碎—筛分—磁选—磁选后废钢回收”处理钢渣。

钢铁企业磁选后的钢铁尾渣除少量用于返回烧结和炼钢外,其余主要用于直接生产道路工程、钢渣砖制备、钢渣水泥、水泥和混凝土掺合料等,或外销于建材企业用于以上材料的生产。

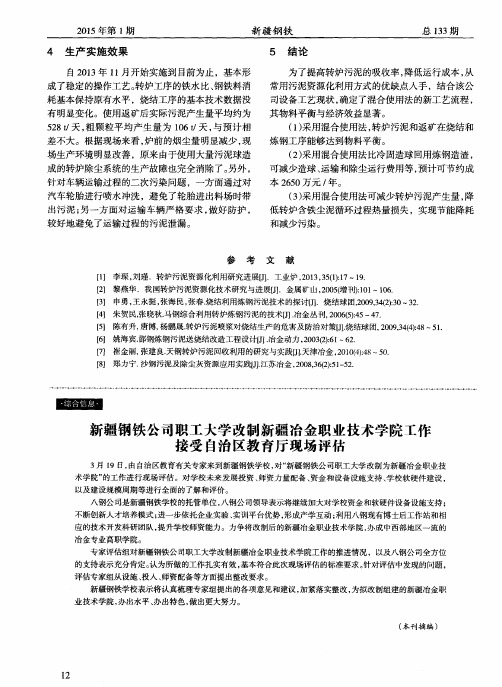

新疆钢铁公司职工大学改制新疆冶金职业技术学院工作接受自治区教

新 疆钢 铁

总1 3 3 期

4 生 产 实 施 效 果

自2 0 1 3 年 1 1 月开始 实施 到 目前为止 ,基 本形

5 结论

为 了提高转炉污泥的吸收率 , 降低运行成本 , 从 常用污 泥资 源化利 用方 式 的优缺点 人手 ,结 合该公 司设备工艺现状 , 确定了混合使用法的新工艺流程 , 其物料平衡与经济效益显著。 ( 1 ) 采用混合使用法, 转炉污泥和返矿在烧结和 炼钢工序能够达到物料平衡。 ( 2 ) 采用混合使用法比冷固造球回用炼钢造渣 ,

场生产环境明显改善,原来由于使用大量污泥球造 成的转炉除尘系统的生产故障也完全消除了。 另外 ,

针 对车辆 运输 过程 的二 次污染 问题 ,一方 面通 过对 汽车轮胎 进行 喷水 冲洗 ,避免 了轮 胎进 出料 场时带 出污 泥 ; 另 一 方 面对 运输 车辆 严 格 要求 , 做好防护 , 较 好地避 免 了运输 过程 的污 泥泄漏 。

[ 8 8 J 郑力宁. 沙钢污泥及 除尘灰资源应用实践【 J ] . 江苏冶金 , 2 0 0 8 , 3 6  ̄ ) : 5 1 — 5 2 .

新疆钢 铁公司职工 大学改制 新疆冶金职 业技术学院工作 接受 自治 区教 育厅现场评估

3 月 1 9日, 由自治区教育有关专家来到新疆 钢铁学校 , 对“ 新疆钢铁公司职工大学改制为新疆冶金职业技

成了稳定的操作工艺。 转炉工序的铁水比、 钢铁料消 耗基 本保 持原有 水 平 ,烧 结工序 的基 本技术 数 据没 有 明显变 化 。使用返 矿后 实 际污泥 产生量 平均 约为

5 2 8 t / 天, 粗 颗 粒 平均 产 生 量 为 1 0 6 t / 天, 与 预计 相 差 不大 。根据 现场来 看 , 炉前 的烟尘 量 明显 减少 , 现

钢铁行业固废堆场及含锌尘泥处置技术实践

钢铁行业固废堆场及含锌尘泥处置技术实践摘要:钢铁产品生产制造周期相对较长,整个过程中消耗大量资源、能源,并排放污染物和温室气体,但钢铁产品的应用领域非常广泛,且具有高性能、长寿命等特点,能够循环利用。

在固废物临时存放时,堆场处置情况直接关系着固废物和环境的关系,为此,应加强固废堆场处理,提高固废物资源化利用水平,降低固废物对环境产生的危害。

关键词:钢铁行业;固废堆场;资源化利用引言在经济快速发展,物质资源不断丰富,乡镇日趋城市化的形势下,固体废物的产生量呈现出较为明显的增长趋势,环境污染的防治自然成了建设生态文明社会的必要措施。

新《固体废物污染环境防治法》(下文中简称“新固废法”或“新法”) 的实施不但关系产废企业的发展与国家生态环境观念的构建,同时也与人民健康息息相关。

因此,产废企业只有走科技含量高、经济效益好、资源消耗低、环境污染少、人力资源优势足的道路,才能在环境与经济的和谐共生道路上走得更远。

1.钢铁固废减污降碳协同钢铁行业固废具有种类多、成分复杂、排放量大等特点。

开展钢铁固废资源高效利用,可减少矿石资源消耗,同时与建材等行业构建循环经济产业链,替代高能耗的建材原料加工环节,是我国钢铁行业及建材行业协同落实碳达峰、碳中和目标任务的重要途径之一。

近年来,我国钢铁行业积极开展资源综合利用项目建设,实施绿色转型升级发展,虽然工业固废总量增加,但资源综合利用率指标在保持较高的水平下仍有一定进步,高炉渣、钢渣、含铁尘泥综合利用技术也取得了创新发展与推广应用。

钢铁行业钢结构产品和固废资源均可以作为建筑、建材等下游行业协同降碳的原材料,通过钢铁产品的碳足迹评估分析和钢铁产品碳披露,为下游行业提供绿色循环材料;通过完善技术先进、经济合理的钢结构全生命周期标准体系,建立钢铁产品绿色标准体系;促进冶金渣等固废资源综合利用关键技术和成套技术研究成果转化为标准规范,加快钢材产品标准和冶金渣利用设计规范有效衔接。

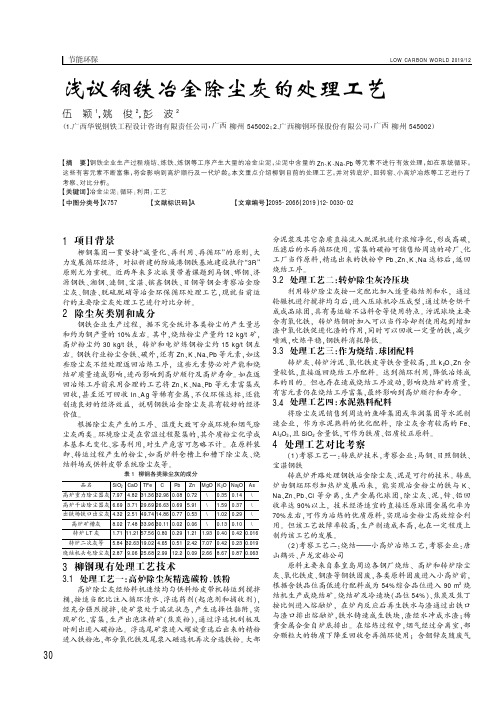

浅议钢铁冶金除尘灰的处理工艺

浅议钢铁冶金除尘灰的处理工艺伍颖1,姚俊2,彭波2(1.广西华锐钢铁工程设计咨询有限责任公司,广西柳州545002;2.广西柳钢环保股份有限公司,广西柳州545002)【摘要】钢铁企业生产过程烧结、炼铁、炼钢等工序产生大量的冶金尘泥,尘泥中含量的Zn、K、Na、Pb等元素不进行有效处理,如在系统循环,这些有害元素不断富集,将会影响到高炉顺行及一代炉龄。

本文重点介绍柳钢目前的处理工艺,并对转底炉、回转窑、小高炉冶炼等工艺进行了考察、对比分析。

【关键词】冶金尘泥;循环;利用;工艺【中图分类号】X757【文献标识码】A【文章编号】2095-2066(2019)12-0030-021项目背景柳钢集团一贯坚持“减量化、再利用、再循环”的原则,大力发展循环经济,对拟新建的防城港钢铁基地建设执行“3R”原则尤为重视。

近两年来多次派员带着课题到马钢、邯钢、济源钢铁、湘钢、涟钢、宝湛、镔鑫钢铁、日钢等钢企考察冶金除尘灰、钢渣、脱硫脱硝等冶金环保循环处理工艺,现就当前运行的主要除尘灰处理工艺进行对比分析。

2除尘灰类别和成分钢铁企业生产过程,据不完全统计各类粉尘的产生量总和约为钢产量的10%左右。

其中,烧结粉尘产量约12kg/t矿,高炉粉尘约30kg/t铁,转炉和电炉炼钢粉尘约15kg/t钢左右。

钢铁行业粉尘含铁、碳外,还有Zn、K、Na、Pb等元素,如这些除尘灰不经处理返回冶炼工序,这些元素势必对产能和烧结矿质量造成影响,进而影响到高炉顺行及高炉寿命。

如在返回冶炼工序前采用合理的工艺将Zn、K、Na、Pb等元素富集或回收,甚至还可回收In、Ag等稀有金属,不仅环保达标,还能创造良好的经济效益,说明钢铁冶金除尘灰具有较好的经济价值。

根据除尘灰产生的工序、温度大致可分成环境和烟气除尘灰两类。

环境除尘是在常温过程聚集的,其介质粉尘化学成本基本无变化、容易利用,对生产危害可忽略不计。

在原料装卸、转运过程产生的粉尘,如高炉料仓槽上和槽下除尘灰、烧结料场或供料皮带系统除尘灰等。

某铁厂高炉瓦斯泥分选技术研究

某铁厂高炉瓦斯泥分选技术研究

汪文生;冯莲君;潘旭方;庄百川;刘大超

【期刊名称】《金属矿山》

【年(卷),期】2005(000)0z2

【摘要】基于某铁厂高炉瓦斯泥回收利用现状,通过小试和连选试验研究,确定采用浮选-重选流程分选和全量回收其中的炭、铁、尾泥3种产品.工业生产线已于5月底投入试产.初试情况表明,分选流程顺利平稳,所得3种产品指标已基本达到或超过设计要求,经济效益、社会效益、环境效益可望显著.

【总页数】3页(P486-488)

【作者】汪文生;冯莲君;潘旭方;庄百川;刘大超

【作者单位】中钢集团马鞍山矿山研究院;中钢集团马鞍山矿山研究院;中钢集团马鞍山矿山研究院;中钢集团马鞍山矿山研究院;中钢集团马鞍山矿山研究院

【正文语种】中文

【中图分类】TD9

【相关文献】

1.唐山某钢铁厂高炉瓦斯泥中碳、铁综合回收工艺对比试验研究 [J], 王玲;聂轶苗;张晋霞;戴奇卉;牛福生;李力

2.铁厂选煤厂粗煤泥分选工艺的对比分析 [J], 陈祥君

3.攀枝花某钢铁厂高炉瓦斯泥球团制备参数优化 [J], 朱奎松;刘松利;张士举;周兰花;曹丽;

4.攀枝花某钢铁厂高炉瓦斯泥球团制备参数优化 [J], 朱奎松;刘松利;张士举;周兰

花;曹丽

5.某钢铁厂高炉瓦斯泥综合利用试验研究 [J], 唐晓莲;宫中桂

因版权原因,仅展示原文概要,查看原文内容请购买。

马钢转炉烟气余热深度回收技术探研

马钢转炉烟气余热深度回收技术探研徐兆春;王军;章香林【摘要】通过对马钢炼钢转炉烟气余热回收和利用的现状分析,结合转炉烟气产生的特点和目前相关技术应用,提出了马钢转炉烟气余热深度回收利用的技术方案,全面回收转炉炼钢的烟气余热并加以充分利用,实现节能降耗,进一步提高转炉负能炼钢水平.【期刊名称】《冶金动力》【年(卷),期】2019(000)005【总页数】3页(P38-40)【关键词】转炉烟气;余热深度回收;节能降耗【作者】徐兆春;王军;章香林【作者单位】马鞍山钢铁股份有限公司,安徽马鞍山243000;马鞍山钢铁股份有限公司,安徽马鞍山243000;马鞍山钢铁股份有限公司,安徽马鞍山243000【正文语种】中文【中图分类】TK115引言目前,炼钢转炉烟气余热回收普遍采用的是汽化冷却系统,利用转炉炼钢时释放的高温烟气余热作为热源产生蒸汽。

转炉高温烟气经过汽化烟道冷却,温度降至900℃左右,然后通过喷水降温、除尘,造成大量热量浪费的同时带来水资源和能源的高消耗,严重制约了炼钢转炉工序节能降耗水平的提高,不符合国家提倡“发展循环经济、节能减排”的基本国策,所以研究转炉烟气余热深度回收利用是十分必要的。

1 马钢转炉烟气温度损失的现状马钢现有300 t转炉3座、120 t转炉3座、75 t转炉4座,均采用湿法一次除尘。

以120 t转炉为例,转炉炼钢时炉口溢出1400~1600℃的含尘高温烟气经汽化冷却烟道后降温至800~900℃,然后经过净化系统,通过喷头喷出大量煤气洗涤水持续对烟气降温、除尘,烟气温度降至约70℃。

虽然通过汽化冷却烟道回收了一部分烟气余热,但是汽化烟道出口处的800~900℃烟气余热被直接喷水降至约70℃,这一部分的约800℃左右余热资源被损失掉,造成大量热量浪费的同时带来环境污染、水资源和能源的高消耗,传统OG系统都是以保证生产运行和回收转炉煤气为出发点,而没有重点考虑烟气余热的回收和能源利用率的提高,严重制约了炼钢转炉工序节能降耗水平的提升。

转炉OG泥处理循环利用工艺探析

转炉OG泥处理循环利用工艺探析王勇【摘要】通过对转炉OG泥特点的梳理,深入分析马钢料场综合利用工程对转炉OG泥的处理工艺以及生产所需的主要设备,同时提出了相应的改进方向,以期提高炼铁工程中的废弃物的循环利用效率,减少环境污染,有效缓解钢铁企业的能源环保压力,提升恶劣市场环境下的企业竞争能力.【期刊名称】《冶金动力》【年(卷),期】2016(000)0z1【总页数】3页(P169-171)【关键词】转炉OG泥;带式压滤机;强力混合机【作者】王勇【作者单位】马钢股份有限公司港务原料总厂,安徽马鞍山 243000【正文语种】中文在当前钢铁市场主体萧条的大环境下,钢铁企业在竞争和发展中所面临的资源与环境问题日益突出,如何用好资源、节约能源、改善环境成为钢铁企业求生存、求发展的重要途径之一。

马钢港务原料总厂固废处理与综合利用设施,原是马钢股份有限公司在“十一五”技术改造和结构调整中实现高炉煤气洗涤水循环再利用的主要工艺,此次通过改造,以实现对转炉OG泥的处理,全面提高马钢在冶金废弃物方面实现循环经济发展理念,提高能源使用效率及环保质量保障,起到了有力的推动作用。

2.1 处理工艺转炉OG泥由于含水份大,可通过罐车输送到综合利用污水处理站,经由污水搅拌桶通过渣浆泵输送至浓缩池,经带式压滤机脱水,使其含水量达到30%以下,可与转炉二次除尘灰、高炉瓦斯灰、烧结机头灰、炉前除尘灰、高炉槽下除尘灰、烧结燃配灰以及料场除尘灰等按照一定的比例进行配料,经强力混合机混合后形成含水8%左右的污矿参与混匀配料造堆。

2.2 工艺流程图工艺流程见图1。

2.3 固废处理量及特性固废处理量见表1。

各种固废化学成分见表2。

本污泥处理系统使用的设备较多,如中心传动浓缩机、带式压滤机、强力混合机、皮带机、配料圆盘等等,在此主要介绍带式压滤机和强力混合机。

3.1 带式压滤机本工艺采用5台带式压滤机。

污泥由重力流进入带式压滤机,由下滤布带动进入上下滤布压榨脱水区,再由双滤布向前带入滚轮加压脱水区连续脱水。

新型氧化铁皮压球试验总结

新型氧化铁皮压球试验总结马川;田朋军;沈铁成;刘春平【摘要】针对碳钢系统氧化铁皮、OG泥及高炉重力灰的再次利用做了一系列的压球试验,从原料的准备及其理化性能的检测到对各种原料配比的试验,以及试验过程的数据采集分析,最终确定混合料的水分配比和大致合理配水范围,为后续的压球方案设计提供基础数据.%In view of the reutilization of iron scale of carbon steel system, OG mud and gravity ash of the blast furnace, a series of pressure ball tests were made. The preparation of the raw materials and their physical and chemical properties, the test of the ratio of various raw materials and the data collection and analysis of the test process were analyzed. Finally, the water ratio and the reasonable water distribution range of the mixture were determined. It provides basic data for subsequent design of press ball scheme.【期刊名称】《山西冶金》【年(卷),期】2018(041)002【总页数】4页(P30-32,35)【关键词】氧化铁皮;OG泥;高炉重力灰;试验方法;水分配比【作者】马川;田朋军;沈铁成;刘春平【作者单位】陕西冶金设计研究院有限公司,陕西西安710032;陕西冶金设计研究院有限公司,陕西西安710032;陕西冶金设计研究院有限公司,陕西西安710032;陕西冶金设计研究院有限公司,陕西西安710032【正文语种】中文【中图分类】TG37目前钢铁企业的生产过程中,在钢材的锻造和热轧加工时,由于钢铁和空气中氧的反应,常会形成大量氧化铁皮造成堆积,浪费资源;在转炉湿法除尘的过程中会产生大量OG泥;在炼铁生产中高炉煤气的除尘系统会产生大量的高炉重力灰;这些固体废弃物的充分再利用,既可以降低生产成本,同时可以起到环保节能作用,加强企业的节能减排效果[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

马钢综合利用转炉污泥技术朱贺民(马鞍山钢铁股份有限公司技术中心,安徽马鞍山243000)摘 要:主要介绍了在综合利用转炉炼钢污泥的过程中,马钢近年所开发的炼钢污泥管道输送工艺、制做冷固球团工艺和滚筒给料、对辊打碎炼钢污泥工艺,并对其中一些工艺的试验或工业应用效果进行了简要分析。

关键词:转炉污泥;冷固球团;打碎;烧结中图分类号:T F046.4 文献标识码:A 文章编号:1001 1447(2007)05 0051 03Technology on utilization of OG sludge at MaSteelZH U H e min(T echno logy Center,Maanshan Iro n &Steel Co.Ltd.,M aanshan 243000,China)Abstract:T his paper introduces new ly developed techno logies used for utilizatio n of steelmaking sludge at M aSteel in recent years.T hey include pipeline tr ansportatio n of sludge,cold hardened pellet m aking,r otar y drum char ging ,sludge crushing in double ro ll etc.Some o f them have been applied in technolog ical experiments or in production.T he results o f technolo gical ex periments and pro duction are g iv en in the paper.Key w ords:OG sludg e;co ld hardened pellet;crushing;sintering 作者简介:朱贺民(1971-),男,河南驻马店人,高级工程师,主要从事烧结、球团和炼铁的工艺研发和钢铁尘泥的综合利用研究.转炉高温煤气经湿法除尘后产生大量的除尘污水,经加药、沉淀、浓缩和板框压滤后,形成含水30%~40%的炼钢污泥。

马钢的转炉炼钢污泥一部分野外堆放,另一部分转炉炼钢污泥加工成 污泥球 ,用于转炉炼钢。

污泥球 强度差,w (S)大,不利于精品钢冶炼,而且用量有限。

为了利用好炼钢污泥,近年马钢加强转炉污泥利用工艺的研究和开发,在保护环境、资源和发展循环经济方面获得了显著成效。

本文将介绍马钢在转炉污泥综合利用方面所取得的成效。

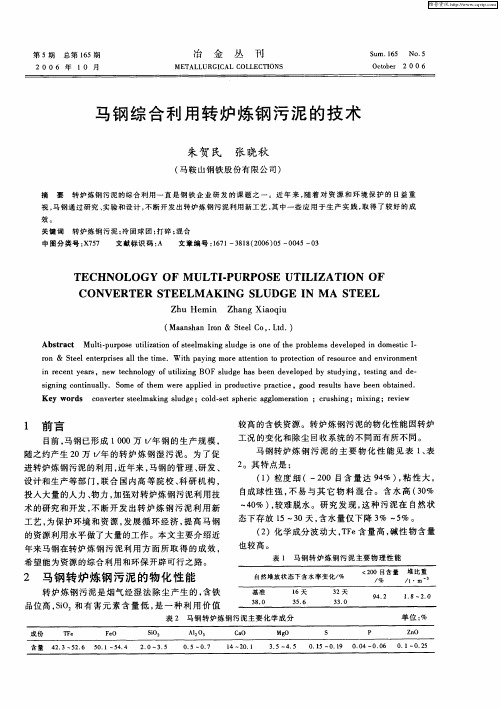

1 转炉污泥的物化性能转炉污泥含铁品位高,w (SiO 2)低,是1种利用价值较高的含铁资源。

转炉污泥的物化性能因转炉工况的变化和除尘回收系统的不同而有所不同。

马钢转炉污泥的主要物化性能见表1、表2,其特点是:(1)粒度细,粘度大,自成球性强,不易与其它物料混合,含水高,较难脱水;(2)化学成分波动大,w (TFe)高,碱性物含量也较高。

表1 马钢转炉污泥主要物理性能自然堆放状态下含水率变化/%基准16天32天<200目比率/%堆质量密度/(t !m -3)38.035.633.094.21.8~2.0表2 马钢转炉污泥主要化学成分(w B )%T Fe FeOSiO 2A l 2O 3CaOM g OS P ZnO42.3~52.650.1~54.4 2.0~3.50.5~0.714.0~20.13.5~4.50.15~0.190.04~0.060.10~0.25!51!2007年 10月第35卷第5期钢铁研究Research on Iron &SteelOct.2007Vol.35 No.52 转炉污泥平铺布料工艺含水质量分数在40%左右的转炉污泥搅拌活化后,具有一定的流动性,可以用特种泵进行输送,再采用特制布料器进行平铺布料。

搅拌器与泵通过管道连接,泵通过管道将污泥输送到布料器。

布料器形如扁喇叭状,安装在配料皮带上方。

布料器排料口的宽度和厚度可以根据配料皮带的运行速度、污泥的布料厚度进行调整。

转炉污泥由排料口排出呈帘状落下,薄薄地平铺在配料皮带的料面上。

由于布料器与泵之间采用刚性或耐压柔性软管连接,布置比较灵活,可以在烧结、球团或混匀料场的配料皮带上的多个配料点之间,安装多个布料器,多层添加转炉污泥,增加污泥的利用量。

这样配有单层或多层转炉污泥的混合料,进入烧结或球团的混合设备混合后,基本呈分散状态,从而实现与转炉污泥的混合[1]。

转炉污泥平铺布料工艺主要由污泥搅拌池、搅拌机械、输送泵、管道和布料器组成,工艺流程如图1所示。

图1 转炉污泥平铺布料工艺流程3 转炉污泥制做冷固球团工艺岩相分析表明[2],转炉污泥中金属及含铁矿物不同于其它类别的含铁矿物,未形成共熔体,由含单体金属、自由氧化物的矿物组成。

这种特性利于将转炉污泥制成冷固球团直接进入高炉,其还原性良好,有利于增加炉料下降速度,提高生产率、降低生产成本。

3.1 冷固球团制做过程首先将转炉污泥分为粗污泥和细污泥,并与粘结剂一起,按一定比例配料混合,经锤式破碎机破碎,混合碾压后,由专用设备压制成型,再将成品送入料场进行养护、固化,然后送入高炉进行冶炼。

制作过程中混合料水分质量分数控制在10%图2 转炉污泥制做冷固球团工艺流程以下,以不粘设备、利于成型为宜。

这种配有炼钢污泥的冷固球团,其制作工艺流程见图2。

其中用于工业试验的1组冷固球团试验结果见表3。

表3 不同压力下污泥球团主要指标类别转炉污泥配比/%粘结剂配比/%w(T Fe)/%球团强度/M P a产量/(kg!h-1)高压成型95555.3623.66500低压成型901052.959.5920003.2 小高炉试验工业试验在13m3小高炉上进行。

高炉使用的含铁料为烧结矿、球团矿和生矿,装料制度为四正装两倒装,冷固球团代替一部分烧结矿,由1/6批料量增加到2/6批料量。

试验结果表明,高炉没有因料批的改变影响炉况顺行,冶炼强度反而有所增加,平均日产增加7.18%,熔剂用量每吨铁降低140kg,每吨铁焦比降低57.41kg。

4 转炉污泥打碎配加工艺主要针对转炉污泥含水高、粒度细、粘性大、自成球性强,不易均匀、弥散地与其它物料混合,开发出特殊供料和打碎装置将其打碎成为细小的污泥碎片,通过混匀系统添加到烧结混合料中,参与烧结矿生产。

该工艺主要由滚筒给料机、胶带运输机和对辊打碎机3部分组成。

其工艺流程如图3所示。

!52! 钢铁研究第35卷图3 转炉污泥打碎配加工艺示意图4.1 配加过程专用自卸汽车把转炉污泥拉到混匀料场的污泥矿槽,由行车抓斗将污泥从矿槽装入滚筒给料机;在电气设备控制下,污泥由滚筒给料机缓缓给出,经胶带运输机连续地到达对辊打碎机,高速运转的对辊将其打碎后撒落在配料皮带上,进入烧结混匀系统进行混匀造堆,然后参与烧结矿生产。

通过调整滚筒给料机和对辊打碎机的技术参数,可以调整污泥的添加量。

4.2 生产应用表4列出了马钢2006年烧结利用炼钢污泥情况以及部分烧结生产指标。

由表可知,这段时期共利用炼钢污泥21631t,月平均利用1052.5t,月最高利用量达2654t,系统运行良好。

在生产过程中,烧结机利用系数在 1.612~ 1.855 t/(m2!h)之间,最高达1.855t/(m2!h),平均1.782t/(m2!h);烧结固体燃耗平均为38.92 kg/t标煤,最低达37.0kg/t标煤;烧结矿转鼓指数和含粉率分别在74.30%~74.80%和9.97% ~15.83%。

表4 马钢烧结2006年利用炼钢污泥生产情况月份利用系数/(t!m-2!h-1)烧结矿转鼓指数/%烧结矿含粉率/%烧结固体燃耗/(kg!t-1)炼钢污泥处理量/t1 1.77174.49.97397852 1.85474.310.693910683 1.83274.312.334421554 1.85574.313.074422715 1.80674.514.293920406 1.78974.415.833716487 1.76174.514.893818968 1.74474.613.113421889 1.76174.812.4738202610 1.61274.313.7639115111 1.77174.312.9338174912 1.85474.412.783826545 结 语马钢科技工作者通过不懈的努力,研究、开发出多种转炉污泥利用的工艺技术。

一些工艺技术已应用于生产实际,既改善了环境,又降低了生产成本,取得了经济和环保的双重效益,为马钢和国内钢铁企业二次资源的综合利用开辟了新途径。

[参考文献][1] 何天翔,程 卫.炼钢潮污泥在铁矿造块中的配用技术[J].烧结球团,2004,29(1):34 35.[2] 张光荣.转炉污泥制做冷固球团的应用研究[J].钢铁,2005,40(8):76 79.(收稿日期:2006 12 30)(上接第37页)水罐渣线部位进行喷涂,解决罐口结渣清除困难的问题以及由此带来的不利影响。

在此基础上,根据脱硫铁水罐的具体使用工况条件,分析了渣线防粘渣涂料的性能要求,并进行了实验室的试验研制工作和长时间的工业性试验,取得了优良的工业性试验效果,深受现场操作人员的欢迎,得到了第二炼钢厂各方面的认可,使脱硫铁水罐的平均使用寿命得到明显延长,极大缓解了脱硫铁水罐周转的紧张局面,提高了脱硫产量,提升了脱硫效率,降低了脱硫剂消耗,防止了铁水罐渗漏,减少了铁损和耐材消耗,稳定了生产组织。

[参考文献][1] 欧阳德刚,王庆方,刘守堂.KR脱硫搅拌器的技术现状与发展方向[J].武钢技术,2005,43(5):54 58.[2] 欧阳德刚,庄汉林,周明石,等.延长脱硫罐罐沿使用寿命的技术[J].武钢技术,2002,40(3):13 15.[3] 欧阳德刚,王庆芳,周明石,等.脱硫铁水罐罐口结渣清除措施的研究与应用[J].武钢技术,2003,41(1):6 8&20.[4] 欧阳德刚,庄汉林,周明石,等.脱硫铁水罐渣线喷涂料的研究[J].武钢技术,2003,41(3):34 36.[5] 韩行禄.不定形耐火材料[M].北京:冶金工业出版社,1995.(收稿日期:2006 12 24)!53!第5期朱贺民:马钢综合利用转炉污泥技术。