钢渣热焖循环水余热回收利用系统的设计与应用

热焖钢渣处理系统中的设计、改造与应用

1热 焖 钢渣 处理 系统 与 工 艺

其一般选用 1 2 0 m m厚钢板坯 . 在使用 3 ~ 5个 月 后 板 坯 完 全 变

形, 无法 进 行 生 产 作业 , 必 须 进 行 更 换 。 按 照柳 钢 钢 渣 厂 渣 池

花 费 如 此 高额 的维 护 费 用 . 不 符合 降低 成 本 的要 求 2 _ 2 在 焖 渣 过 程 中 有 大量 高 温 水 含 细 小 钢 渣 粉 排 入 涵 洞 . 涵 洞 内充 满 高温 水 蒸 气 . 能 见 度 低 。排 出的 水 含 钢 渣 粉 , 碱 性 重 容 易 结 成 水垢 附着 在 排 水 沟 .必 须 及 时 清 理 .保 持 排 水 通 畅. 避 免 排水 系统 堵 塞 瘫 痪 影 响 生产 在 高 温 水 蒸 气 、 能见 度

低情况下 , 人 进 入 涵 洞 清 理 排水 沟钢 渣 粉 . 容 易烫 伤 、 摔跤 、 窒

热 焖 钢渣 处 理 系 统 分 为 渣 池 、 焖渣 盖 、 池壁板坯 、 固 定 方

坯、 排 渣 涵洞 、 排水 、 排气 、 供水 、 抓 斗 行 车 起 吊 系统 等 主 要 组

成部 分 处 理 工 艺 : 转炉高温液态钢渣倒入渣罐 , 由专 用 运 输

小时 . 开盖后钢渣温度降 低至 3 0 ℃~ 6 0 c c, 钢 渣 被 分 解 成 较 小 颗粒 . 钢 渣 中 渣铁 分 离 较 彻 底 , 用 钩 机或 抓 斗 捞 出 , 经破碎 、 磁 选、 筛 选 工 序 完成 钢 渣 的进 一 步处 理 。 渣 池 内高 温 水 和 高温 水

[ 关 键 词 ] 板 坯 变形 涵洞 地 下空 间 自动 疏 通 装 置 焖渣 盖 安 全

钢铁企业余热资源的回收与利用

钢铁企业余热资源的回收与利用摘要:本文首先分析了钢铁企业余热回收的现状,接着分析了钢铁企业余热资源的回收与利用的措施,希望能够为相关人员提供有益的参考和借鉴。

关键词:钢铁企业;余热资源;回收;利用;措施引言:当烟气从出口排出时的余热温度在100℃以下,那么将会产生大量的潜热,将这些潜热转换为热量在钢铁行业可以得到有效的应用。

类似的余热利用数不胜数,每年通过余热的利用,钢铁行业可以节约大量的蒸汽等物质,由此可见,余热回收能够有效的节约能源成本,促进钢铁行业的发展,同时也能为我国的节能减排工作做出突出贡献。

1钢铁企业余热回收的现状当前,我国的钢铁企业在进行作业的过程中主要有几种产生余热的形式,分别是高温烟气、冷却介质、炉渣、高温凝结水等。

目前,我国很多钢铁企业在进行钢铁生产的过程中都会通过对于余热的利用来进行低压蒸汽的生产,这种余热回收手段也是最基础、最广泛的余热回收利用手段。

但是,仅仅只有这一种余热利用回收手段仍然显得我国钢铁企业在进行余热回收利用的过程中没有体现其应有的技术水平,余热回收率过低,仅仅有30%左右。

这其中又以高温余热的回收利用率最高,可以达到40%以上,而低温余热的回收利用率却很少,只有1%左右。

但是如果针对世界上其他先进国家进行观察,我们能够发现先进国家的钢铁企业在进行运转的过程中,对于余热的回收利用率往往非常高,普遍在85%以上甚至90%以上。

由此可见,当前我国在钢铁企业余热回收方面仍然处于初级阶段。

2钢铁企业余热资源的回收与利用的措施2.1烧结环冷系统余热回收利用在钢铁生产的烧结工序中,烧结矿在经过环冷机冷却时,会产生大量温度较高的热烟气,如果这部分烟气直接排入大气,不仅会造成较大的能源损失,还会对大气造成严重污染。

烧结工序的能耗仅次于炼钢工序,约占总能耗的9%-15%,所以对烧结环冷机中的余热进行回收利用具有很大的节能空间,并且可产生较大的经济效益。

在烧结机生产线中都会配备相应的环冷机,对于烧结矿经过环冷机时产生的高温烟气可以采用两种余热回收利用措施。

几种成功应用的钢渣处理技术

几种成功应用的钢渣处理技术钢铁工业生产过程中产生大量包括钢渣在内的各种固体废料,不仅占用耕地,污染环境,还浪费资源。

对钢渣进行处理及综合利用,是钢铁工业可持续发展的任务之一。

以下几种是已在工程实践中获得成功应用的钢渣处理技术。

一.余热自解热闷工艺。

该工艺主要由热闷装置、多级破碎、筛分、磁选装置、输送系统、除尘系统、水循环系统和自动控制系统组成。

将转炉出来的钢渣倒在渣坑中,待钢渣温度冷却到600℃左右时装入闷罐中,通过控制向闷罐中喷洒的水量和喷水时间使钢渣在闷罐内高温淬化、冷却。

罐内水和钢渣产生复杂的温差冲击效应及物理化学反应,使钢渣淬裂。

这种热闷工艺可实现钢渣100%处理;钢渣粉化率高,热闷处理的钢渣,粒度在10mm以下的占总数的60%以上;钢和渣分离效果好,易于磁选,金属回收品位可达:废钢w(TFe)>95%、渣钢w(TFe)>80%。

经热闷处理后的钢渣游离氧化钙和游离氧化镁质量分数小于2%。

二.钢渣浅盘热泼工艺。

该工艺主要由高架浅盘、排渣台车、冷却水池、输送、破碎、筛分、磁选系统、除尘系统、水循环系统和自动控制系统组成。

炼钢生产过程中产生的温度达1500℃流动性好的熔渣先倾入渣罐,运至处理线后倒入高架浅盘上放流、喷水,使钢渣急速降温至700℃左右,然后将浅盘上的钢渣翻进排渣台车中再次喷水冷却至200℃左右;再倒入水池第3次冷却。

冷却过程中,游离氧化钙和游离氧化镁与水发生化学反应,体积膨胀,大部分钢渣被粉化。

然后进行破碎、筛分、磁选;选出粒铁和渣铁进入金属料仓,尾渣则按粒径分别进入尾渣仓后运出成为建材原料;冷却用水经沉淀冷却后循环使用。

三.钢渣风碎粒化处理工艺。

装满液态钢渣的渣罐由天车吊运至倾翻支架上,将钢渣倾入中间包。

钢渣依靠重力经出渣口进入流渣槽流到粒化器前方,粒化器喷出的高速气流将钢渣击碎,液态钢渣收缩凝固成直径约2mm左右的球形颗粒,落入冷却水池中快速冷却。

池中的钢渣通过螺旋机快速提升至干燥器内干燥,然后由皮带机输送经过磁选机实施废钢与尾渣的分离。

热焖法钢渣处理及综合利用工程实践

热焖法钢渣处理及综合利用工程实践发表时间:2014-11-25T11:38:10.967Z 来源:《价值工程》2014年第5月中旬供稿作者:唐碧军[导读] 热焖法就是利用钢渣余热,在有盖容器内加入冷水后使其成为蒸汽,使钢渣得到消解,通过膨胀冷缩达到渣铁分离。

唐碧军 TANG Bi-jun (新兴铸管股份有限公司,武安 056300)(Xinxing Ductile Iron Pipes Co.,Ltd.,Wuan 056300,China)摘要:转炉钢渣是在转炉炼钢过程中产生的废渣,是炼钢的必然副产物,据钢铁工业协会统计数据显示,2012年钢渣产生量为6228万吨,如果处置利用不当,不仅污染周边环境,而且钢渣的含铁成分也白白浪费。

钢渣的处理与利用巳成为钢铁企业发展循环经济、保护生态环境的一项紧迫任务。

Abstract: The converter slag is the waste residue generated in BOF steelmaking process, which is an inevitable by-product of steel-making. According to the statistical data of Iron and Steel Industry Association, in 2012, the steel slag production was 62280000 tons. If used improperly, it will not only pollute the surrounding environment, but also waste the slag iron components. Steel slag processing and utilization have become an urgent task for the iron and steel enterprises to develop recycling economy and protect the ecological environment.关键词:转炉钢渣;炼钢;生态环境 Key words: converter slag;steelmaking;ecological environment 中图分类号:TF042 文献标识码:A 文章编号:1006-4311(2014)14-0279-02 1 转炉钢渣处理技术的确定随着炼钢工艺、造渣制度以及钢渣物化性能的多样性和利用上的多种途径,国内外的钢渣资源化处理工艺也呈现出多样化,有冷弃法、焖渣法、滚筒法、热泼法、风淬法、盘泼法、水淬法、粒化轮法等。

钢渣热闷余热回收有机朗肯循环发电技术分析

ENERGY FOR METALLURGICAL INDUSTRYMar.20219钢渣热闷余热回收有机朗肯循环发电技术分析张国伟2,3张延平"J吴桐1,2,3潘颖1,2,3(1.钢铁工业环境保护国家重点实验室,2.中冶节能环保有限责任公司,3.中冶建筑研究总院有限公司)摘要为实现钢渣余热资源的回收利用,开发了钢渣有压热闷工艺,并将0.2MPa饱和热闷蒸汽的热量通过汽水换热器传递给热水,热水送入有机朗肯循环系统蒸发器。

单罐热闷钢渣量45t,以R123为有机工质,实验中发电功率达到45kW,循环热效率为3.5%O关键词钢渣余热有压热闷有机朗肯循环发电文献标识码:A文章编号:1001-1617(2021)02-0009-04Technology analysis for steel slag waste heat recoveryand organic rankine cycle power generationZhang Guowei1,2*3Zhang Yanping1,2,3Wu Tong1,2,3Pan Ying1,2,3(1.State Key Laboratory of Iron and Steel Industry Environmental Protection,2.Enegy Conservation and Environment Protection Co.,Ltd.,MCC Group,3.Central Research Institute of Building and Construction Co.,Ltd.,MCC Group)Abstract Steel slag pressured hot stuffy technology is invented for steel slag waste heat recovery andutilization.Saturated steam(0.2MPa)from the pressured hot stuffy technology exchange heat with recycled water,and high temperature water is pumped into evaporator of organic rankine cycle.For451steel slag,R123is chosen to be organic working fluid,and output power is45kW and cycle thermalefficiency is3.5%.Keywords steel slag waste heat pressured hot stuffy organic rankine cycle power generation近几年,我国钢铁产能持续增加,据统计2019年我国全年粗钢产量达到9.96亿t o高产能必然带来环境污染、高耗能等问题,在进一步疏解产能的同时,还要从炼钢工艺自身挖据潜能,通过新技术、新工艺实现节能减排。

探究包钢钢渣热闷余热回收技术的应用

探究包钢钢渣热闷余热回收技术的应用作者:李海来源:《卷宗》2017年第12期摘要:在本文当中将针对我国的钢铁行业目前关于余热回收的现实情况进行分析,并阐述包钢钢渣闷余热的主要回收情况,阐述其回收所使用的技术手段工艺以及使用方案等,在此基础之上总结其社会效益以及经济效益。

旨在为钢渣热闷余热回收的技术推广工作提供一定的参照依据,有助于该行业更好的发展和进步。

关键词:余热回收;钢渣利用;工艺分析;效益分析伴随着如今我国愈发推广的节能减排的事业,其对于工业的压力也在逐渐的变大,而且原燃料的成本也呈现出不断增长的趋势,在如今钢铁行业呈现出愈发明显的“微利时代”这样的环境影响下,进行适当的节能改造不仅可以在较大程度上满足国家的发展策略,而且也能够在较大程度上降低企业的经营成本,属于一项比较重要的手段。

在最近这几年以来,包钢余热回收的相关工作得到了一定的转变,逐渐呈现出回收中低温余热的趋势来,转炉烟气的余热回收以及中低温相变蓄能等都逐渐的实现了投产,这给企业的节能降耗工作以及成本降低工作等奠定了较为重要的基础。

1 余热回收技术分析结合现有的闷车间当中的15个不同的闷渣池以及另外一个闷车间当中的10个不同的闷渣池的实际情况,初期可以构建两套不同的回收余热系统,这个系统包括两组不同的放散蒸汽回收余热设备以及真空系统、汽水分离设备、蓄热装置等,蓄热装置的整体徐热量为400吉焦左右,每小时的回收热量大约是143吉焦左右。

1.1 原理分析在宝钢钢渣进行热闷的时候,其热量往往具备较强的间断性,而且温度相对来说也比较低,不过从整体上来看热量的总量则相对比较大,因此,包钢可以引进名为中低温变相蓄热的技术手段,这种技术不但能够把废热进行回收储存,同时还能够借助移动的蓄热车进行热量的移动和配送。

中低温相变蓄热的手段,间熔融钢渣在热闷之后形成的蒸汽借助汽管来进行收集,并将蒸汽通过相变蓄热设备以及高效的真空换热手段、负压罐等引入到相变蓄热设备的底部当中,实现良好的汽水换热。

浅谈热焖池循环渣水的余热回收

图 1 余 热 回收 工 作 示 意 图

2. 采暖 热耗 供 需 分 析 1

焖 热 池 中渣 水温 度 平 均 在 7 左 右 , 过 回收 后 , 热 池 5℃ 通 焖 中 的温 度 降至 5 0℃ 。 换 热 器 内的 温度 通 过 换 热 以后 可 以保 证 而

在余热 回收过程 中, 高温余 热较容 易回收 , 常通过 节能 技术 通 改造就可实现对 大部分 的高温余 热进行 回收 ; 而低温 余热回收

洗浴用水 的加热水温为 5 0℃, ~5 公司浴室每天开放 3次 ,

平 均 每 次 用 水 2 且 洗 浴 时 间 为 3 , 洗 浴用 水 加 热 负 荷 为 : 0 t 则 h

=4 W 3 9k

j. o

() 3

Hale Waihona Puke 点 可 以 概 括 如 下 : 度 相 对 较 低 , 是 流 量 较 大 。 回 收 钢 渣 式中 , 为加热 负荷 (w) C为水的 比热值 (.8 / ℃) V 温 但 Q k ; 417J ; 热 焖 冲 渣 水 的 余 热 , 能 节 约 能 源 , 能 保 护 环 境 , 有 重 为每次洗浴 用水量 ( / ) 为洗浴用 水温度 ( ; 为冷 水温 既 又 具 m3 ; h ℃) t 要 的意义 。

12 余 热 回 收 方 案 .

度( 。 ℃) 因 而 , 个 采 暖 系 统 要 承 担 的总 负 荷 为 : 整

Q Q+ w 8 W= 2 4 cl = hQ= 9 4 k 4 050k a () 4 由于 渣 水 供 热 值 大 于 实 际 需 求 值 , 而 可 以满 足 正 常 的供 因

热系统进行余热利用 。 渣 水 的温 度 虽 是 低 温 , 相 对 于 一 般 的 循 环 用 水 温 度 还 是 但

钢渣热闷工艺循环水处理

冶 金环 境 保 护

2 1 年 第 3期 01

钢 渣热 闷工艺 循环 水处 理

刘 楠 薇

( 国京 冶 工 程技 术 有 限 公 司 中 北京 10 8 ) 0 0 8

摘

要

对钢 渣热 闷工 艺产 生 的 “ 蒸发 (0% ) 高碱 度 污 染 ( H 3 、 温 水 ( 5— O℃ ) 为 主 高 7 、 p 1) 高 7 9 ”

的 实 践 , 铁 渣 是 建 材 工 业 质 优 价 廉 的 宝 贵 钢 原 料 。 钢 铁 渣 资 源 化 利 用 的 一 批 科 研 成 果 已

2 钢渣 热 闷工艺 中的用水情 况

在 整 个 钢 渣 热 闷 处 理 工 艺 中 , 作 为 炉 水

钢 渣热 闷的工作 介质 , 闷需 要通 过水完成 , 热 水 的正 常供应是 其关键 部分 。钢渣 热 闷工 艺 用水 包括 以下几 个 部 分 : 闷 喷水 过 程 分 为 热 两步 , 第一 步为 倒 入每 罐 熔融 钢 渣 后 喷水 冷 却 , 二步 为热 闷装置装 满钢渣 后喷水 热 闷。 第

热 闷工 艺是将 热熔 钢渣直 接倒入 热 闷装 置中, 打水 冷却 , 钢渣 冷 却 到 小 于 110℃ , 0

加盖 、 喷水雾 , 钢渣 与水进行 反应 : f a - O+H 0一 C ( H) C 2 a O 2

9 8 % 7.

司、 天铁资 源有 限责任公 司 、 广东 韶关钢铁 有

体 积 膨 胀

好 。根据 特殊水 质要求 , 通过 工程实 践 , 发现

了 处 理 中 经 常 遇 到 的 一 些 问 题 , 针 对 这 些 现

利 用 钢 渣 余 热 热 闷 自解 粉 化 , 闷 后 钢 热

工业低温循环水余热回收技术的开发与应用

工业低温循环水余热回收技术的开发与应用摘要:钢铁企业低温循环水余热资源丰富,但利用率低,而热泵技术在这方面具有很大潜力。

本文介绍了高效热泵技术的特点及回收循环水余热的亮点,阐述了寒冷地区采用高效热泵技术回收工业循环水余热在供暖中的应用及效果,具有行业引领的积极作用,经济效益及环保效应巨大。

关键词:循环水余热、高效热泵技术、节能1 前言2017年我国钢铁工业余热资源总量为8.44GJ/t钢,占吨钢可比能耗的37%。

钢铁工业冷却水携带的显热为1.24GJ/t钢,占余热资源总量15%。

目前大部分企业采用敞开式循环冷却水系统冷却,水温大约在15-35℃,循环水的余热回收率非常低仅为1.9%左右,存在的大量低温余热白白浪费;北方地区冬季采暖一般采用蒸汽或蒸汽换热水两种形式,存在蒸汽压力和热损失较大浪费问题。

目前高效热泵回收循环水余热技术应用于冶金企业冬季供暖的较少,这项技术不仅能大幅度提高一次能源利用效率,而且具有污染物零排放的特点。

因此,高效热泵节能技术的开发与应用,无论是对于北方地区的冬季供暖,还是工业的中低温余热利用都意义重大。

2 热泵技术的分类及应用2.1 热泵技术的分类热泵技术是基于逆卡诺循环原理实现的。

按照驱动力的不同,热泵可以分为压缩式热泵和吸收式热泵。

压缩式热泵主要由蒸发器、压缩机、冷凝器和膨胀阀组成,通过让工质不断完成蒸发(吸收热量)—压缩—冷凝(放出热量)—节流—再蒸发的热力循环过程,将低温热源的热量传递给热用户。

吸收式热泵主要由再生器、吸收器、冷凝器、蒸发器、溶液热交换器等组成,是利用两种沸点不同的物质组成的溶液的气液平衡特性来工作的[1]。

根据热泵的热源介质来分,可分为空气源热泵和水源热泵等:空气源热泵是以空气为热源,因空气对热泵系统中的换热设备无腐蚀,理论上可在任何地区(寒冷地区可在回水管加补热器等)都可运用,因此是目前热泵技术应用最多的装置;水源热泵是以热水为热源,因水源热泵的热源温度一般为15~35℃,全年基本稳定,其制热和制冷系数可达3.5-4.5,与传统的空气源热泵相比,要高出30%左右[2]。

钢渣热闷蒸汽余热利用技术

山 东 冶 金

Shandong M etallurgy

V0l38 No.2 April 2016

钢渣热 闷蒸汽余热利用技术

程 志洪 ,孙 璐 ,秦 川 ,井广敏

(济钢集团国际工程技术有限公司,山东 济南 250101)

摘 要:在 现有 的钢渣热 闷工艺技术基础上 ,通过合理 的技术改造 ,采用两级换热方式 ,即闷渣蒸汽先就近通过汽水直接混

闷渣余 热 利用 系 统 由闷渣 系统 和换 热 采暖 系 统两个子 系统组 成。

1)闷渣系统 。 闷渣 过程 中 ,循 环冷却 水与高温 钢渣 换热 后 ,水 温升 高 ,由冲渣沟 流人 沉淀 池 。对 于蒸 汽 ,设 置连通 闷渣坑 与 冲渣沟 的蒸 汽管道 ,管 道 中设 冷 水 喷 淋装 置 ,使 蒸 汽 经 喷 淋 后冷 却 为热 水 ,与 冲渣沟 中的 闷渣 热水一起 流人沉淀 池 。沉淀 池 中的热 水经沉 淀后 ,流入集水池 ,用 于换 热采暖 , 换 热后 的冷水 回到冷水池 ,由泵组 分别供 闷渣和蒸 汽的喷淋冷却使用 ,形成 闷渣子 系统 的循环 。

收稿 日期 :2016一O1—08 作者简介 :程志洪 ,男 ,1982年生 ,2009年毕业于安徽工业大学钢铁 冶金专 业。现 为济钢集 团国际工程技术 有限公 司工程 师 ,从事炼 钢工程设 计工作 。

或 闷渣 产生 的蒸汽 大于换热 速度时 ,为防止水箱 里 的水 沸腾导致 意外发 生 ,每套 换热装 置设 置 自动安 全连锁装 置 ,当水箱里 的水 温高于 95℃时 自动打开 原有蒸 汽管道排 放 阀门 ,蒸 汽 自动对空排 放 。因闷 渣 蒸汽 中杂质 含量较 高 ,在蒸 汽进换热器 前及给水 泵 进 口设 置简 易过滤装 置 ,以防止管道及 换热装置 堵 塞 ;在水箱底部设置人孔 ,以便及 时清洗 。

钢渣热闷处理工艺回水余热的有效利用

( Me t a l l u r g i c a l S l a g P l a n t ,B X S T E E L ,B e n x i L i a o n i n g 1 1 7 0 0 0 )

Ab s t r a c t : Th e p a p e r s u mm a r i z e d o f BX S E EL T Me t a l l u r g i c l a S l a g Co mp ny a t h r o u g h i n d e p e n d e n t r e s e a r c h a n d d e v e l o p me n t , t h e s u c c e s s f u l s t e e l s l a g h o t s t u fy p r o c e s s i n g b a c k wa t e r wa s t e h e a t a s a wo r k s h o p wo r k e r b a h h t e a t s o u r c e a n d wo r k s h o p o ic f e b u i l d i n g , s t e e l s l a g p r o c e s s i n g l ne i wi n t e r h e a i t n g s o u r c e , ma k e he t s t e e l s l a g p r o c e s s i n g b a c k wa t e r o f he t r ma l e n e r g y r e s o u r c e s a v a i l a b l e ,c a n c e l e d c o a l ・ i f r e d h e a i t n g ,b a h t

热焖法钢渣处理及综合利用工程实践

热焖法钢渣处理及综合利用工程实践热焖法钢渣处理及综合利用工程实践是一种能够将钢厂产生的钢渣进行有效处理和综合利用的方法。

目前,钢渣处理和综合利用是一个重要的环保和能源问题,特别是对于龙头企业来说更加重要。

本文将从钢渣的定义、热焖法钢渣处理原理及实施方案、热焖法处理后钢渣的综合利用和热焖法钢渣处理及综合利用工程实践的优点等方面进行了详细的介绍和分析。

1. 钢渣的定义钢渣是钢铁冶炼过程中,由于炉料、燃料和炉渣的不同组成,以及工艺操作方式的不同,使得铁矿石、焦炭等不纯物质与钢水接触并发生反应后产生的一种富含氧化物的渣。

根据来源不同,钢渣可分为高炉渣、转炉渣、电炉渣、其他钢渣等几种类型。

2. 热焖法钢渣处理原理及实施方案热焖法钢渣处理原理是通过热焖技术对高炉渣进行精细化处理,将其转化成可替代耐火材料的膨胀性耐火砖原料。

热焖技术是一种比较新颖的处理渣的方法,它除去了冷却过程,取消了水淬等传统技术工艺,使得处理后的渣能够改善其物理化学性质,从而达到可用作原料的目的。

热焖法钢渣的实施方案包括以下几个步骤:(1)将钢渣从炉内排出,转移至热焖设备中;(2)将热焖设备中的钢渣充分预热;(3)在设备中添加造渣剂;(4)将钢渣进行热焖处理;(5)将热焖好的渣块进行破碎、筛分等处理;(6)将处理好的炉渣送入加工车间进行综合利用。

3. 热焖法处理后钢渣的综合利用热焖法处理后产生的钢渣是一种可以综合利用的材料,这种材料可以用于路基填充、土工填海、建筑材料等多个方面。

下面对热焖法处理后产生的钢渣的综合利用进行了具体的介绍。

(1)路基填充:热焖法处理后的钢渣在路基填充方面的应用正在逐渐增多。

随着交通基础设施的不断完善,铁路、高速公路、市政道路等公共交通工程的建设中对路基填充材料的要求也越来越高。

热焖法处理后的钢渣不仅具有良好的承压性,而且具有较强的耐水、耐久性和优秀的抗弯强度。

(2)土工填海:热焖法处理后的钢渣在土工填海方面也有较广泛的应用。

钢渣热焖循环水余热回收利用系统的设计与应用

需 要 6  ̄4 0 5℃热 水量 :

G:

△£

质 , 度 可达 1 0 温 0℃以上 )热 焖钢 渣产 生 的焖 渣 循环 水 带有 大 量 0 , 余 热 , 由于 焖 渣 循环 水 的水质 比较 复 杂 , 温 不 高 ( 但 水 回到 水 池 后 水温 约 为 7 5℃) 并且 含有 大 量粉 尘 、 质 , , 钙 常规 换 热 设备 、 转 部 运 件 、 门及 管 线与 焖渣 循 环 水接 触 后容 易 结垢 , 阀 降低 使用 效果 及 使 用 寿 命 , 以 自 20 所 09年 钢渣 热 焖 生 产 线 投 产 以来 , 焖渣 循环 水 余

根据 计 算 需新 上 5 0 w/ 0 h水 水交 换 的余 热 回 收装 置 1 , k 套 可 有 效 回收 热 量 5 0 w/ , 回 水 温度 可 达 到 6  ̄4 0 k h供 5 5℃ , 于 办 公 用 楼采 暖和 洗 浴卫 生热 水加 热 。

式 中, Q为 热 焓 值 (c1; 为 质 量 流 量 (gh ; 为 水 的 比热 ka)M k/ )

暖管 网, 公楼采 暖 及职 工洗 浴 问题 无法 解 决 。 办 因此 我 们决 定设 计 洗 浴用 卫 生热 水加 热 水温 5 O℃ ,每 次洗 浴用 水 量 2 h ~5 0t , / 套 余 热 回收 利用 系 统 回收 焖渣 循 环水 余 热 ,用于 满 足 办公 楼 采 每 天洗 浴 3次 。卫生 热 水加 热时 间 3 热负 荷 为: h需

介绍 了余热 回收利用 系统在现场应用 中取得 的良好效 果。该系统对节能减排具有重要 的实 际意义 。 关键词 : 余热回收 利用 系统; 方案设计 ; 换热器 ; 约能源 节

0 引 言

高炉冲渣循环水的余热回收与实际生产应用方案

高炉冲渣循环水的余热回收与实际生产应用方案摘要:计算分析高炉冲渣水余热量,设计计算用冲渣水余热加热锅炉供水的设计方案,同时解决了冲渣水水温高,引起水泵汽蚀问题。

关键词:冲渣水;余热;换热器;高炉;热量1.背景莱钢1#1080m3高炉、4#750m3高炉,其利用系数分别为3.0、3.4t/(m3.d),月均渣比约460kg/t,两座高炉共用一个约1050m2的渣池,现渣池平均水温101.5℃,其热量没有回收利用,因冲渣水温接近沸点,导致渣浆泵汽蚀严重,对水泵的运行和效率影响很大,同时50℃的蒸氨废水很难补入冲渣系统,只能依靠新水补入。

因此亟待解决冲渣水水温高的问题,可以通过冲渣水余热回收的方式,降低冲渣水温,同时回收大量余热。

2.方案介绍通过余热回收系统,将热量提取,用于加热锅炉给水,达到热量回收利用。

冲渣循环水经过冲渣水换热器,将冲渣池水温降至95℃左右,工艺流程:经过冲渣水换热器将一次冲渣水供回水温度控制在95/78℃;设置二次水板式换热器,二次侧水温控制在77/72℃;三次侧为冷凝水(锅炉供水)经板换提温供回水温度设置40/71℃。

3.水冲渣余热回收方案3.1方案描述根据近几年冲渣水余热利用的实际经验,水冲渣余热利用系统采用物理过滤方式的过滤器过滤冲渣水,为了避开水质处理的问题通过间接换热的方式较为普遍。

3.2设计参数选定两级换热器功率选择:冲渣水换热器选择:按照计算的输出负荷19.02MW,供回水温度95/78℃,循环泵水流量:963.5m3/h;二次水循环泵、板式换热器选择:二次水流量3210m3/h,供回水温度77/72℃,水泵选择流量1600m3/h,两用一备,板式换热器功率:18.6MW (换热器效率取98%);三次侧水水泵选择:三次水流量500m3/h,供回水设计71/40℃,给冷凝水提温31℃左右。

3.3工艺流程介绍3.3.1 4#高炉冲渣泵房有三台900m3/h两用一备。

冲渣流量1800m3/h,现因水泵汽蚀,实际流量约1300m3/h左右。

LF热态钢渣循环再利用技术的开发与应用

LF热态钢渣循环再利用技术的开发与应用发表日期:2007-3-22 阅读次数:128摘要:通过对唐钢第一炼钢厂LF热态钢渣渣系和硫容量的研究,简要介绍了LF如何循环利用热态钢渣的工艺技术,为钢铁行业提供了一项较为实用的节能降耗途径。

关键词:LF;热态钢渣;循环利用唐山钢铁股份有限责任公司第一炼钢厂(以下简称唐钢一炼钢)于1999年6月底投产,配备双工位单吹颗粒镁铁水脱硫站2座,150t顶底复合吹炼转炉3座,150t钢包精炼炉2座,VD精炼炉1座,1台8机8流小方坯连铸机、1台双机双流常规板坯连铸机和2台单机单流薄板坯连铸连轧设备(FTSC),目前通过钢包炉冶炼的品种主要为SS400、Q345B、T510L、SPHD等薄板钢,此外还有部分方坯品种钢,如45号~70号、77B、20CrMoA、25MnV、30MnSi等。

2005年钢产量为465万t。

在生产过程中,我们发现LF精炼后的钢渣仍具有一定的硫容量,有再利用的价值,此外钢水浇注后,钢包内产生的浇余是无法避免的,浇余量一般占到整炉钢水的0.6%~1.0%,大量的热态钢渣搀杂着浇余钢水不但排放困难,而且降低了金属收得率,严重影响着企业的经济效益,如何充分利用LF的热态钢渣同时又减少浇余钢水,为此,我们从2004年起开展了热态钢渣循环再利用的攻关工作,研究如何通过LF对热态钢渣进行循环再利用,同时减少浇余钢水带来的损失。

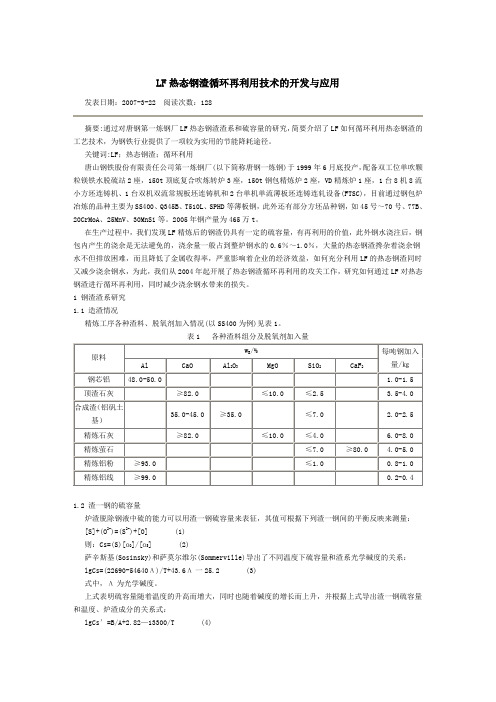

1 钢渣渣系研究1.1 造渣情况精炼工序各种渣料、脱氧剂加入情况(以SS400为例)见表1。

表1 各种渣料组分及脱氧剂加入量1.2 渣一钢的硫容量炉渣脱除钢液中硫的能力可以用渣一钢硫容量来表征,其值可根据下列渣一钢间的平衡反映来测量:[S]+(O2-)=(S2-)+[O] (1)则:Cs=(S)[ɑO]/[ɑS] (2)萨辛斯基(Sosinsky)和萨莫尔维尔(Sommerville)导出了不同温度下硫容量和渣系光学碱度的关系: lgCs=(22690-54640Λ)/T+43.6Λ一25.2 (3)式中,Λ为光学碱度。

炼钢余热深度余热回收技术

炼钢余热深度回收技术的研究与应用

引言:

随着工业化进程的加速,能源消耗问题日益凸显。

尤其是在炼钢行业,大量的余热资源未得到充分利用,不仅造成了能源浪费,也对环境产生了负面影响。

因此,如何有效回收并利用炼钢过程中的余热资源成为了当前亟待解决的问题。

一、炼钢余热的产生及特性

炼钢过程中产生的余热主要包括炉渣余热、废气余热和冷却水余热等。

这些余热具有温度高、数量大、持续性强等特点,具备很高的回收价值。

二、炼钢余热深度回收技术

1. 炉渣余热回收技术:主要采用换热器进行余热回收,通过将出炉的高温炉渣与换热介质(如水或蒸汽)进行热交换,将热量传递给换热介质,再进一步转化为电能或热能。

2. 废气余热回收技术:主要采用热管换热器或陶瓷换热器进行余热回收,将废气中的热量传递给换热介质,再进一步转化为电能或热能。

3. 冷却水余热回收技术:主要采用热泵技术进行余热回收,通过将冷却水中的热量提取出来,再进一步转化为电能或热能。

三、炼钢余热深度回收技术的应用

目前,上述余热回收技术已在许多炼钢厂得到了广泛应用,并取得了显著的经济效益和社会效益。

例如,某炼钢厂通过应用余热回收技术,每年可节省标准煤约万吨,减排二氧化碳近万吨,同时还能提高生产效率,降低生产成本。

四、结论

综上所述,炼钢余热深度回收技术是一种有效的节能降耗措施,不仅可以实现能源的高效利用,还可以减少环境污染,具有广阔的推广应用前景。

未来,我们应继续加大技术研发力度,推动炼钢余热深度回收技术的进一步发展和完善。