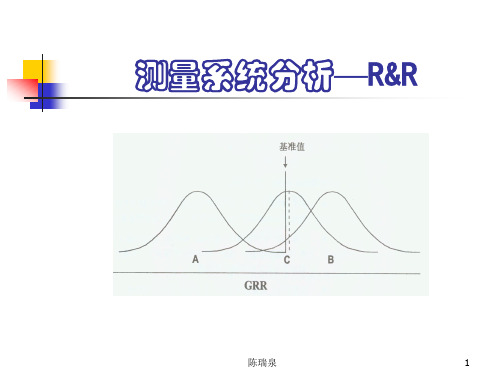

测量系统分析-RR

测量系统分析-R&R

2013-7-17

1

什么是重复性?

传统上把重复性看作“评价人内变异性”。重复 性是由一个评价人,采用同一种测量仪器,多次测量 同一零件的同一特性时获得的测量变差 。它是设备本 身固有的变差或性能。 重复性一般指仪器的变差(EV)。 事实上,重复性是从规定的测量条件下连续试验 得到的普通原因(随机误差)变差。当测量环境是固 定的 ,并且被规定了— 即固定的零件、仪器、标准、 方法、操作者、环境和假设时,对于重复性最好的术 语是系统内部变差。

2013-7-17

4

什么是再现性?

传统上把再现性看作“评价人之间”的变异。再 现性通常定义为 由不同的评价人,采用相同的测量仪 器,测量同一零件的同一特性时测量平均值的变差。 ASTM(美国实验及材料协会)的定义超出上述 定义范围,它不仅包括评价人不同,而且量具、实验 室和环境(温度、湿度)也不同,同时再现性计算中 还包括重复性。

32

再现性占总变差的比例

2013-7-17

33

重复性和再现性占总变差的比例

2013-7-17

34

零件变差占总变差的比例

2013-7-17

35

计算分辨率ndc

2013-7-17

36

测量系统分析—R&R

均值和极差法(X&R)

o)检查计算结果,确认没有计算和其它错 误。

2013-7-17

37

测量系统分析—R&R

2013-7-17

15

收集数据后的计算

d)将第5、10、15行的测量平均极差 (Ra、Rb、Rc)转记到第17行,将它们 相加并除以评价人数,将结果记为R(所 有极差的平均值); R =(Ra+Rb+Rc)/3

测量系统分析-R&R

测量系统分析—R&R

均值和极差法(X&R)

d)将第5、10、15行的测量平均极差(Ra、Rb、Rc) 转记到第17行,将它们相加并除以评价人数,将结果 记为R(所有极差的平均值); e)将R(所有极差的平均值)记入第19行、20行并与 D3和D4(控制图常数)相乘,得到极差图的控制下限 和上限。如果进行2次实验则D3值为零,D4值为3.27。 将计算出的单个极差的上限值(UCLR)填入第19行。 少于7次测量的控制下限极差值(LCLR)等于零。

陈瑞泉 16

测量系统分析—R&R

均值和极差法(X&R)

k)将所有极差的平均值R,平均值中的最大值和最小值 之差Xdiff和零件平均值的极差Rp的计算结果转填入 《量具重复性和再现性报告》表格。 l)填写表格《量具重复性和再现性报告》文头所要求的 内容。 m)在表格左边标有“测量系统分析”的栏内,依据给 定的公式,选择适当的参数,进行计算。 n)在表格右边标有“总变差%”的栏内,依据给定的公 式进行计算。 o)检查计算结果,确认没有计算和其它错误。

陈瑞泉

5

再现性错误的潜在原因

再现性错误的潜在原因包括: • 零件(样品)之间 :使用相同的仪器、操作者和方法,测量零件 为A、B、C时所造成的均值差; • 仪器之间:同样的零件、操作者和环境,使用仪器为 A、B、C时 所造成的均值差; • 标准之间:测量过程中不同的设定标准的平均影响; • 方法之间:改变点密度,手动与自动系统相比,零点调整,夹持 或加紧方法等导致的的均值差; • 评价人之间 :不同评价人A、B、C在培训、技术、技能和经验方 面的不同所造成的均值差。对于产品及过程中使用一台手动测量 仪器的情况,常进行这种研究。

陈瑞泉

测量系统GR&R分析

应用实例

可重复性及再现性分析数据表(表1) 重复性及再现性分析数据表( 分析数据表 )

检查员 样本 1 2 3 4 5 6 7 8 9 10

AVER.

A XA1 4.95 5.00 5.03 4.95 5.03 4.97 4.97 5.04 4.98 5.02 XA2 4.97 4.97 5.02 4.97 5.04 4.98 4.98 5.03 4.97 4.98

B XB3 XB31 XB32 XB33 XB34 XB35 XB36 XB37 XB38 XB39 XB3A RB RB1 RB2 RB3 RB4 RB5 RB6 RB7 RB8 RB9 RBA RBbar XC1 XC11 XC12 XC13 XC14 XC15 XC16 XC17 XC18 XC19 XC1A XC2 XC21 XC22 XC23 XC24 XC25 XC26 XC27 XC28 XC29 XC2A XCbar

0.043

应用实例

可重复性及再现性分析数据表(表2) 重复性及再现性分析数据表( 分析数据表 ) 部品名称 测量仪器 检查员 工件 卡尺 A,B,C 评估特性 编号 日期 长度 No.0304 MAR.1.2004 规格 型号 Tolerance 5±0.5mm TMX-01 1.0

Xbardiff=0.01

0.038

XB1 5.04 5.05 4.98 4.97 5.02 4.97 5.03 4.96 4.97 5.03

XB2 5.03 5.04 4.97 4.98 5.03 4.98 5.01 4.98 4.99 5.01

5.00

XC1 4.96 4.98 5.01 4.97 4.96 5.01 5.03 4.97 5.03 4.97

测量系统分析

测量系统分析测量系统分析是指通过对测量系统的性能和准确度进行评估和优化的过程。

测量系统是指用于测量和获取物理量的设备、传感器、仪器以及测量方法和技术。

测量系统分析的目的是确保测量系统能够提供准确、可重复和可靠的测量结果,并通过分析测量误差和不确定度来估计测量结果的可靠性和可信度。

测量系统分析通常包括以下几个方面的内容:测量系统的准确度、精确度、稳定性、灵敏度、线性度、重复性、回归性等参数的分析;测量系统误差和不确定度的评估;测量系统的校准和检验方法的验证;测量系统的故障和异常检测;测量系统的改进和优化等。

测量系统的准确度是指测量结果与真实值之间的偏差或误差,可以通过与已知标准物件进行比较来评估。

精确度是指测量结果的稳定性和重复性,可以通过多次重复测量同一物理量来评估。

稳定性则是指测量结果在长时间和不同环境条件下的变化程度。

测量系统的灵敏度是指测量系统对于输入信号的改变的响应程度,通常使用灵敏度系数来表示。

线性度是指测量系统输出与输入之间的线性关系的程度,可以通过线性回归分析来评估。

回归性是指测量系统的输出在不同输入变量条件下的一致性和稳定性。

测量系统误差和不确定度的评估是指通过测量数据的分析和处理来估计测量结果的误差和不确定度。

常见的方法包括使用统计学方法进行数据分析、建立数学模型进行数据处理和误差传递分析、进行多次测量来减小随机误差等。

测量系统的校准和检验方法的验证是指确定测量系统校准和检验方法的可信度和可靠性。

校准是指通过已知标准物件来调整和修正测量系统的偏差和误差,以提高测量结果的准确度和可靠性。

检验是指通过对已知物件的测量来验证测量系统的准确度和精确度。

测量系统的故障和异常检测是指通过对测量数据的监控和分析来检测测量系统中可能存在的故障和异常情况。

常见的方法包括使用控制图进行数据监控和故障诊断、进行实验和模拟来验证测量系统的可靠性和稳定性。

测量系统的改进和优化是指通过对测量系统进行分析和评估,找出问题和瓶颈,并采取相应的措施来改进和优化测量系统的性能和准确度。

计数型RR分析

2020/12/7

S.P.KUAN

20

檢驗員 姓名

A

溫XXX

B

李XXX

C

張XXX

D

吳XXX

E

吳XXX

樣品 OK/NG 第一次 第二次 AD 第一次 第二次 BD 第一次 第二次 CD 第一次 第二次 DD 第一次 第二次 ED

0.01㎜,最小刻度讀數至少為0.001㎜。

2020/12/7

S.P.KUAN

14

量測系統分析

3. 計畫實施 l 識別組成的檢驗人員,若樣品的量測位置有兩個以上,則在每個樣品上標

記同一量測位置。

l 將每個樣品加以編號以識別之。 l 開始量測之前先將儀器設備校正之。 l 第一位檢驗員以隨機的次序量測各樣品一次並登錄至量測系統%GRR

11

14 OK 1

111

111

111

1

1

1

11

15 OK 1

111

111

111

1

1

1

11

16 OK 1

111

001

001

1

1

1

11

17 OK 1

111

111

111

1

1

1

11

18 OK 1

111

111

111

1

1

1

11

19 OK 1

110

101

111

1

1

1

11

20 OK 1

测量系统分析与结果解释

量具R&R 研究(交叉):摘要:每次测量过程结果时都会发现某些变异。

产生这样的变异的变异源有两个:一是任何按照过程制造的部件都会存在差别,二是任何测量方法都不是完美无缺的?因此,重复测量同一部件不一定会产生同样的测量结果。

使用量具R&R 可以确定测量产生的变异性中哪一部分是由测量系统本身引起的。

测量系统变异性包括由量具本身和操作员之间的变异性引起的变异。

此方法适用于非破坏性试验。

当满足下列假定条件时它也可用于进行破坏性实验:(1)同一批内的所有部件都极为相似,以至于可以认为是同一种部件;(2)所有操作员都测量同一批部件。

可使用方差分析法、均值和R 法进行交叉量具R&R 研究。

其中使用均值和R法时计算更为简单,而方差分析法则更为准确。

在进行量具R&R 研究时,测量应按随机顺序进行,所选部件在可能的响应范围内提供了代表性样本,这一点非常重要。

1.1.1 数据说明选择了十个表示过程变异预期极差的部件。

由三名操作员按照随机顺序测量每个部件的厚度,每个部件测量两次。

1.1.2 方差分析法与均值-R 法的比较由于利用控制图进行计算比较简单,因而首先产生了均值-R 法。

但是,在某些方面方差分析法更为准确:(1)利用方差分析法可以研究操作员和部件之间会产生哪些交互作用,而均值-R 法却不同。

(2)利用方差分析法所用的方差分量对变异性进行的估计比使用均值-R 法的极差进行估计更准确。

1.1.3 量具R&R 的破坏性实验量具R&R 研究的主要目的之一是要查看同一个操作员或多个操作员对同一个部件的重复测量结果是否相似。

如果要进行破坏性实验,则无法进行重复测量。

要对破坏性测试应用Minitab 的量具R&R 研究,则需要假定某些部件“完全相同”,可视为同一个部件。

如果假定是合理的,则可将同一批产品中的部件当作同一个部件。

如果上述情形满足该条件,则可以根据部件具体的测试方法选择使用交叉量具R&R 研究或嵌套量具R&R 研究。

MSA测量系统分析R&R(Xbar-R)

7.4045 0.0030 7.40467 0.1017

9

10

Average

●特殊特性

一般特性

孙苏鸥 2011.03.19 2 %(TV)

2

/ nr

SSE TTS [SSA SSP SSAP ]

%AV= 100 [ AV / TV ] = 3.51 %

评价人数量 K2

2 0.7071 零件数量 2 3 4 5 6 7 8 9 10

3 0.5231 K3 0.7071 0.5231 0.4467 0.4030 0.3742 0.3534 0.3375 0.3249 0.3146

0.008 0.004

0.000

7.380

7.350 1

A

2

B

3

C

4

5

UCLx

6

7

LCLx

8

9

10

A

1

2

B

3

C

4

5

UCLR

6

7

LCLR

8

Average

测量系统重复性和再现性分析报告(X-R)

零件图号 零件名称 规范要求 R=

0.0033 S11-8108050EB

冷凝器-蒸发器管路总成

量具名称 量具编号 量具类型 RP= 0.1017

测量单元分析

重复性—设备变差(EV) EV = R × K1

= 0.00295

总变差%(TV)

试验次数

2 3

K1

0.8862 0.5908 %EV= 100 [ EV / TV ] = 9.19 %

再现性—评价人变差(AV)

X DIFF AV = 0.00113

测量系统分析

与其他测量系统的比较

将两个或多个测量系统进行比较,可以评估它们之间的差异 和一致性。

比较的内容包括测量范围、误差大小、测量时间、稳定性、 可靠性等。

量具的效度分析

量具的效度是指测量系统在特定测量目的下反映被测对象 真实特性的准确程度。

量具的适用性

根据被测对象的特性,选择适用的 量具,以提高测量效率。

量具的校准和维护

定期对量具进行校准和维护,以保 证其测量准确性和稳定性。

量具的优化建议

根据实际应用中遇到的问题,对量 具进行改进和优化,提高其使用性 能和效率。

THANKS

感谢观看

03

误差的传递和合成会影响最终测量结果的不确定度,必须采取

措施进行控制和减小不确定度。

04

测量系统的可靠性分析

可靠性定义及评估方法

可靠性定义

测量系统的可靠性是指测量结果的一致性和稳定性,即测量系统在相同条件下重 复测量同一对象时,所得结果的一致程度和可信程度。

评估方法

评估测量系统的可靠性通常采用方差分析、稳定性分析、重复性和再现性分析等 方法。

它包括用于评估测量系统的精度、重复性、线性、稳定性等 特性的方法和工具。

测量系统分析的重要性

1

测量系统分析有助于确定测量系统的误差大小 和变异程度。

2

它有助于识别测量系统对产品质量和过程控制 的影响,并采取相应的改进措施。

3

测量系统分析是实现全面质量管理的重要环节 之一。

测量系统分析的流程

确定测量对象

根据产品或过程的要求,确定需要测量的 特性。

测量系统分析

1.目的和范围通过对测量系统的变差进行分析,确定计量器具和测试设备等测量系统是否符合规定要求,以达到确保产品质量的目的。

本程序适用于本公司证实产品符合规定要求的所有测量系统分析的管理。

2.术语检具能力:由检验设备的测量不确定度与检验特性的公差的比例关系确定。

重复性:由一个评价人(操作员)采用一种测量仪器,多次测量同一个产品的同一个特性时,获得的测量结果的变差。

再现性:由不同的操作者采用相同的测量仪器测量同一个产品的同一个特性时,测量平均值的变差。

稳定性:同一量具于不同时间量测同一个零件之相同特性所得之变异。

偏倚:由同一操作者使用同一量具多次测量同一零件的同一特性所测量值的平均值与该零件的被测特性的真值或参考值的差值。

线性:在量具的工作范围内,不同数值偏倚值的差值。

盲测:在实际测量环境下,操作员在事先不知道正在对测量系统进行分析的情况下所进行的测试。

测量系统:用来对被测特性赋值的操作程序,量具、设备、软件以及操作人员的集合,用来获得测量结果的整个过程。

3.职责2.1质保部是本程序的归口管理部门。

负责组织对测量系统的分析,提供分析报告,对存在问题采取纠正措施。

新产品前期策划过程中的测量系统分析由小组负责实施,现生产过程中的测量系统分析由质保部量检具管理员负责实施。

2.2 其它部门协助,并落实有关纠正措施。

4.流程4.1流程图示4.2 流程说明4.2.1确定需分析的测量系统a 每种万能量具每年各抽取一件进行测量系统分析。

b 自制专用检验夹具,每年进行一次测量系统分析。

c 新产品开发时,按项目计划的时间要求进行测量系统分析。

d 对于测量特殊特性的量检具,必须进行测量系统分析,分析周期为每年一次。

4.2.2 实施测量系统分析时按《测量系统分析实施指导书》的规定要求进行。

5 记录/相关文件测量系统分析实施指导书测量系统分析计划量具重复性和再现性分析报告量具重复性和再现性分析数据表量具稳定性分析报告量具偏倚分析报告量具线性分析报告计数型量具小样法分析报告。

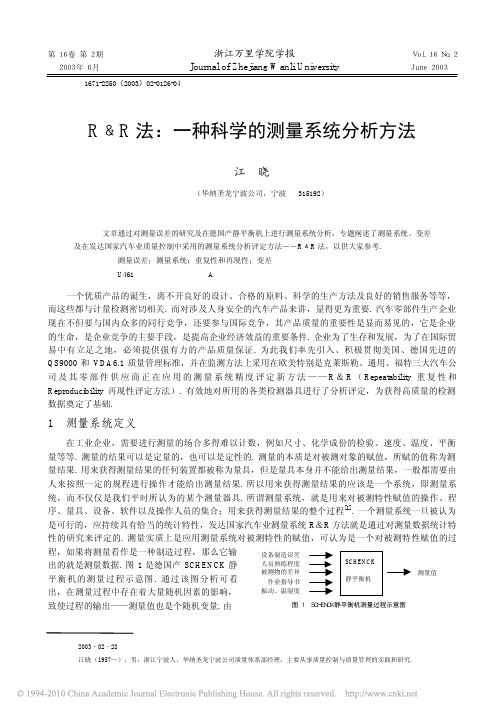

R_R法_一种科学的测量系统分析方法

σm,σ0,σe 满足如下关系式: 则:测量值 X 可表示为:

σm2=σ02+σe2

(4)

X=XT+B+EO+Ee

(5)

将在重复性和再现性误差 Em 的分布上以 0 为中心的 5.15σm 范围称为重复性和再现性,其意义在于 用测量系统进行测量时,所引入的重复性和再现性误差落在 5.15σm 范围内的概率为 99%,测量系统的

统,而不仅仅是我们平时所认为的某个测量器具. 所谓测量系统,就是用来对被测特性赋值的操作、程 序、量具、设备、软件以及操作人员的集合;用来获得测量结果的整个过程[1]. 一个测量系统一旦被认为

是可行的,应持续具有恰当的统计特性,发达国家汽车业测量系统 R&R 方法就是通过对测量数据统计特

性的研究来评定的. 测量实质上是应用测量系统对被测特性的赋值,可认为是一个对被测特性赋值的过

1.341

10 1.43 1.40 1.41 1.413 0.03 1.44 1.47 1.41 1.440 0.06 1.45 1.47 1.49 1.470 0.04

1.441

平均值

Xa=1.1560 Ra=0.0550

Xb=1.1563 Rb=0.0590

Xc=1.1670 Rc=0.0480

%AV=AV/TV*100%=0

0

%PV=PV/TV*100%=99.59%

85.39

%R&R=R&R/TV*100%=9.05%

7.49

4 测量系统分析评定结论

从测量、计算得到的%R&R 值判断系统的可用性有一定的准则,通常认为:当%R&R 的值低于 10% 时,测量系统可接收,即完全可用于测量. 当%R&R 值大于 10%小于 30%时,根据测量仪器应用的重要性, 量具成本、维修的费用等可能是可以接收的,即根据具体的测量精度选择应用. 当%R&R 的值大于 30% 时,测量系统需要改进,应努力发现问题并改进,在此认为测量系统不被接受. 我们在对德国进口的静 平衡机进行测量计算,得出的 R&R 值为 9.05%,对照评定准则认定是可接受的,完全能够满足过程质量 检测的要求.

01.测量系统分析

将σ2meas与过程变异比较:

•重复性和再现性 •区别指数

P/T比例

精确度- 公差比例 表示测量误差所占公差的百分比 5.15 σ

meas

通常以%表示

代表99%的测量 < 10% < 30%

最佳状况:

MS P/T = ——————

5.15 * σ

Tolerance

仅可接受:

P/T比例是对测量系统精密度最常用的估计 • 它评估测量系统针对相关产品规格的测量效果 • 适当的P/T比例极大依赖于过程能力

%P/TV是6 Sigma分析的最好测量 •估计测量系统对整体过程变异的表现 •%P/TV是实施过程改善分析的最好估计. 所挑选的样本必须涵盖整个过程

范围.

04-18

测量能力评价指标

S2 MS % Contribution = ——— x 100% S2 Total S MS % Study variation = ——— x 100% (P/TV 或%R&R) S Total

5.15 x S MS % Tolerance = —————— Tolerance x 100% (P/T Ratio)

总的观察偏差

= σ2 +

流程偏差

σ2

测量系统偏差

测量系统的基本要素

参照标准

被测对象

输入

测量者

测量流程

测量仪器

测量结果 输出

环境

测量方法

04-2

影响测量结果的因素

测量者的知识和技术水平 测量方法 参照标准

测量仪器

环境

改善测量系统

为了改善测量系统,需要做: 评价其目前的工作状况如何(比如询问―我们所 测的数据中有多少偏差是由测量系统引起的?‖

测量系统分析

测量系统分析测量系统分析Measurement Systems Analysis一、测量系统所应具有之统计特性测量系统必须处于统计控制中,这意味着测量系统中的变差只能是由于普通原因而不是由于特殊原因造成的。

这可称为统计稳定性。

测量系统的变差必须比制造过程的变差小。

变差应小于公差带。

测量精度应高于过程变差和公差带两者中精度较高者,一般来说,测量精度是过程变差和公差带两者中精度较高者的十分之一。

测量系统统计特性可能随被测项目的改变而变化。

若真的如此,则测量系统的最大的变差应小于过程变差和公差带两者中的较小者。

二、标准国家标准第一级标准(连接国家标准和私人公司、科研机构等)第二级标准(从第一级标准传递到第二级标准)工作标准(从第二级标准传递到工作标准)三、测量系统的评定测量系统的评定通常分为两个阶段,称为第一阶段和第二阶段第一阶段:明白该测量过程并确定该测量系统是否满足我们的需要。

第一阶段试验主要有二个目的:确定该测量系统是否具有所需要的统计特性,此项必须在使用前进行。

发现哪种环境因素对测量系统有显着的影响,例如温度、湿度等,以决定其使用之空间及环境。

第二阶段的评定目的是在验证一个测量系统一旦被认为是可行的,应持续具有恰当的统计特性。

常见的就是―量具R&R‖是其中的一种型式。

四、各项定义量具: 任何用来获得测量结果的装置,包括用来测量合格/不合格的装置。

测量系统:用来获得表示产品或过程特性的数值的系统,称之为测量系统。

测量系统是与测量结果有关的仪器、设备、软件、程序、操作人员、环境的集合。

量具重复性:指同一个评价人,采用同一种测量仪器,多次测量同一零件的同一特性时获得的测量值(数据)的变差。

量具再现性:指由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

稳定性:指测量系统在某持续时间内测量同一基准或零件的单一特性时获得的测量值总变差。

偏倚:指同一操作人员使用相同量具,测量同一零件之相同特性多次数所得平均值与采用更精密仪器测量同一零件之相同特性所得之平均值之差,即测量结果的观测平均值与基准值的差值,也就是我们通常所称的―准确度‖线性:指测量系统在预期的工作范围内偏倚的变化。

量具RR研究交叉

量具R R研究交叉 SANY标准化小组 #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#1.量具R&R研究(交叉):摘要:每次测量过程结果时都会发现某些变异。

产生这样的变异的变异源有两个:一是任何按照过程制造的部件都会存在差别,二是任何测量方法都不是完美无缺的因此,重复测量同一部件不一定会产生同样的测量结果。

使用量具 R&R 可以确定测量产生的变异性中哪一部分是由测量系统本身引起的。

测量系统变异性包括由量具本身和操作员之间的变异性引起的变异。

此方法适用于非破坏性试验。

当满足下列假定条件时它也可用于进行破坏性实验:(1)同一批内的所有部件都极为相似,以至于可以认为是同一种部件;(2)所有操作员都测量同一批部件。

可使用方差分析法、均值和 R 法进行交叉量具 R&R 研究。

其中使用均值和 R法时计算更为简单,而方差分析法则更为准确。

在进行量具 R&R 研究时,测量应按随机顺序进行,所选部件在可能的响应范围内提供了代表性样本,这一点非常重要。

1.1.1 数据说明选择了十个表示过程变异预期极差的部件。

由三名操作员按照随机顺序测量每个部件的厚度,每个部件测量两次。

1.1.2 方差分析法与均值-R 法的比较由于利用控制图进行计算比较简单,因而首先产生了均值-R 法。

但是,在某些方面方差分析法更为准确:(1)利用方差分析法可以研究操作员和部件之间会产生哪些交互作用,而均值-R 法却不同。

(2)利用方差分析法所用的方差分量对变异性进行的估计比使用均值-R 法的极差进行估计更准确。

1.1.3 量具 R&R 的破坏性实验量具 R&R 研究的主要目的之一是要查看同一个操作员或多个操作员对同一个部件的重复测量结果是否相似。

如果要进行破坏性实验,则无法进行重复测量。

要对破坏性测试应用 Minitab 的量具 R&R 研究,则需要假定某些部件“完全相同”,可视为同一个部件。

如何理解GRR

如何理解GRR盈飞无限高级应用工程师、技术支持Rick Sloop 来源:美国质量杂志(《Quality Magazine》)对于过程控制系统来说,量具的可重复性及再现性(以下称量具R&R)研究十分重要。

下面就学习下如何正确的实施研究并解释结果。

任何一个真正称得上专业人士的质量人都深知:R&R研究报告是成功实施过程控制系统的关键部分。

但是令人吃惊的是,很多人却不知道如何正确地进行可重复性及可重现性研究,也不知该如何解释研究结果。

质量专业人士知道,测量产品对满足客户公差要求至关重要。

此外,测量产品对于统计过程控制系统的必要性——统计过程控制系统的价值在于改进制造过程本身。

但他们容易忽视:只有测量系统本身完善且准确,数据才有价值。

量具R&R研究目的不仅在于告诉评价人测量系统是否能实现其应实现的用途,还揭示测量系统的哪一部分引起的测量波动最大,从而帮助评价人有计划地改进系统。

测量系统中的波动主要来自于三个方面:产品本身、实施测量的人员,以及用于测量的设备。

量具研究的意义之一就是揭示这三个因素分别对波动所产生的影响。

如果测量系统够完善,那么大部分波动应该来自产品本身。

而如果波动绝大部分是由评价人或测量设备造成的,那么这个系统可能就不合适了。

实施研究量具研究包括数个零件,多个评价人重复测量这些零件。

虽然零件和评价人的数量可变,但是大多数研究需使用10个零件,3个评价人来对每个零件至少测三次。

重复的测量叫作试验。

测量完成后的计算结果将决定评价人之间,零件之间和跨试验的波动水平。

这里没有必要讲解实际计算方法,因为有很多软件和模板可以帮助评价人计算。

因此我们应更关注于如何开展合理的研究及如何解释结果。

选择零件样本也许是实施一次成功研究的最重要的步骤——同时也是最易误解的地方。

用于量具研究的零件样本应该能反映生产过程的真实波动。

在我们实施研究中往往多建议选择尽可能相似的样本,甚至一些量具研究的指导书规定样本必须来自同一批。

测量系统分析

测量系统分析

1说明:对特殊特性的部件采用的测量装置必须进行分析,确保测量装置有效,双性(R&R:即重复性和再现性)最小。

测量装

置分析计划必须具备以及在控制计划中指定的方法,以确保

量检具线性、精度、重复性、再现性和相关性(两种量检具)。

该计划以PFMEA为基础。

2具体要求:

(1)测量装置分析计划;

(2)客户已批准了测量系统分析的

□方法

□标准

□可接受水准

□统计和分析需求

□相关性(当有两种量检具时)(3)确保所有量检具和试验设备满足控制计划的要求和R&R 要求:□量测设备经过校验验证

□量检具的R&R<10%满足要求

□员工经过培训后使用量检具

□如果你是一个QS—9000的供方,量

检具控制必须按照AIAG—MSA标

准。

□。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/3/22

14

测量系统分析—R&R

均值和极差法(X&R)

f)以计算出的极差上限值(UCLR)为对照,对那些大 于计算极差的数据进行分析并采用原来的量具、零件 和评价人重新进行实验,或剔除那些数据并重新计算 平均值;根据修改过的样本容量重新计算所有极差的 平均值R及极差的上限值(UCLR);这样做的目的是 纠正造成失控状态的特殊原因。

均值和极差法(X&R)是一种提供测量系统重复 性和再现性估计的数学方法。不象极差法,它允许把 测量系统分成两部分,重复性和再现性,而不是它们 的交互作用。

2020/3/22

9

测量系统分析—R&R

均值和极差法(X&R)

由分析人员从现场抽取10个零件,作为样本,代 表过程变差的实际或预期范围。

指定三位在生产中实施测量的检验人员作为评价 人。对抽取的10 个零件进行编号,评价人应不能看到 这些编号。

2020/3/22Fra bibliotek7量具 R&R 或 GRR

量具R&R是重复性 和再现性合成变差的一 个估计。换句话说, GRR等于系统内部和系 统之间的方差的总和。

2020/3/22

8

测量系统分析—R&R

对量具重复性和再现性的分析方法有多种,此处 规定均值和极差法的分析方法。值得注意的是,均值 和极差分析方法忽略了被测量的对象零件的内变差 (如零件的圆度、锥度、平面度等)。

2020/3/22

4

什么是再现性?

传统上把再现性看作“评价人之间”的变异。再 现性通常定义为 由不同的评价人,采用相同的测量仪 器,测量同一零件的同一特性时测量平均值的变差。

ASTM(美国实验及材料协会)的定义超出上述 定义范围,它不仅包括评价人不同,而且量具、实验 室和环境(温度、湿度)也不同,同时再现性计算中 还包括重复性。

2020/3/22

13

测量系统分析—R&R

均值和极差法(X&R)

d)将第5、10、15行的测量平均极差(Ra、Rb、Rc) 转记到第17行,将它们相加并除以评价人数,将结果 记为R(所有极差的平均值);

e)将R(所有极差的平均值)记入第19行、20行并与 D3和D4(控制图常数)相乘,得到极差图的控制下限 和上限。如果进行2次实验则D3值为零,D4值为3.27。 将计算出的单个极差的上限值(UCLR)填入第19行。 少于7次测量的控制下限极差值(LCLR)等于零。

• 违背研究中的假定; • 仪器设计或方法缺乏稳健性; • 操作者的训练效果; • 应用-零件尺寸、位置、观察误差(易读性、视差)。

需要说明ASTM采用的定义与 MSA手册 的定义有不同之处。 按照ASTM标准,设备保持在原有状态时(一名操作者,一个量具, 小段时间内),重复性就会是好的,而再现性则体现更典型的,有 多种来源的变差的操作环境。

2020/3/22

5

再现性错误的潜在原因

再现性错误的潜在原因包括: • 零件(样品)之间 :使用相同的仪器、操作者和方法,测量零件

为A、B、C时所造成的均值差; • 仪器之间:同样的零件、操作者和环境,使用仪器为 A、B、C时

所造成的均值差; • 标准之间:测量过程中不同的设定标准的平均影响; • 方法之间:改变点密度,手动与自动系统相比,零点调整,夹持

2020/3/22

11

2020/3/22

—R&R

测 量 系 均统 值分 和析

极 差 法

12

收集数据后的计算

依据表格《量具重复性和再现性数据表》进行计算。 a)用第1、2、3行中的最大值减去它们中的最小值,把

结果记入第5行。用第6、7、8行中的最大值减去它们 中的最小值,把结果记入第10行。用第11、12、13 行中的最大值减去它们中的最小值,把结果记入第15 行; b)把填入5、10、15行的数据变为正数; c)把第5行的数据相加并除以零件数量,得到评价人A 的测量平均极差Ra。同样对第10行、第15行的数据 进行处理得到Rb和 Rc;

2020/3/22

2

什么是重复性?

重复性是由一个评价人,采用同一种 测量仪器,多次测量同一零件的同一特性 时获得的测量变差 。

2020/3/22

3

重复性不好的可能原因是什么?

重复性不好的可能原因包括: ▪ 零件内部:形状、位置、表面加工、锥度、样品的一致性问题; ▪ 仪器内部:磨损、设备和夹紧装置故障、质量差或维护不当; ▪ 基准内部:质量、级别、磨损; ▪ 方法 内部:在设置、技术、零位调整、夹紧、点密度的变差; ▪ 评价人内部:技术、缺乏经验、操作技能、培训、疲劳、感觉; ▪ 环境内部:温度、湿度、振动、亮度、清洁度的短期起伏变化; ▪ 违背假定:在稳定、正确操作方面; ▪ 仪器设计或方法缺乏稳健性,一致性不好; ▪ 应用错误的量具; ▪ (量具或零件)变形,硬度不足; ▪ 应用-零件尺寸、位置、操作者技能、疲劳、观察误差(易读性、视差)。

测量系统分析—R&R

2020/3/22

1

什么是重复性?

传统上把重复性看作“评价人内变异性”。重复 性是由一个评价人,采用同一种测量仪器,多次测量 同一零件的同一特性时获得的测量变差 。它是设备本 身固有的变差或性能。

重复性一般指仪器的变差(EV)。

事实上,重复性是从规定的测量条件下连续试验 得到的普通原因(随机误差)变差。当测量环境是固 定的 ,并且被规定了— 即固定的零件、仪器、标准、 方法、操作者、环境和假设时,对于重复性最好的术 语是系统内部变差。

或加紧方法等导致的的均值差; • 评价人之间 :不同评价人A、B、C在培训、技术、技能和经验方

面的不同所造成的均值差。对于产品及过程中使用一台手动测量 仪器的情况,常进行这种研究。

2020/3/22

6

再现性错误的潜在原因

• 环境之间:在A、B、C不同的时间段内测量,由于环境变化引起 的均值差。对较高自动化系统在产品和过程中的测量系统常进行 这种研究;

2020/3/22

10

测量系统分析—R&R

均值和极差法(X&R)

请评价人A以随机的顺序测量抽取的10个零件, 由分析人员依据零件的编号将测量结果记录在《量具 重复性和再现性数据表》上。请评价人B和C分别对这 10个零件按随机的顺序进行测量,并让他们互不知道 对方的测量结果。由分析人员将评价人B和C的测量结 果分别按《量具重复性和再现性数据表》的对应关系 填写记录数据。