FANUC车、加工中心仿真手册

FANUC车仿真操作步骤

FANUC数控车床仿真操作步骤1.启动过程:先打开加密锁,后进入数控加工仿真2.定义机床:FANUC--- FANUC 0I---车床---前置刀架3.松紧停---按“”—按“X”,” +”至600—按“Z”, “+”至1010。

4.定义毛坯:直径比工件最大直径大2mm,长度比工件长40mm左右。

5.定义刀具:根据实际需要选择刀的形状和数量6.手动移动刀具至工件附近。

7.对刀操作对刀步骤:1)1号刀去车外圆后在保证X值不变的情况下离开工件。

2)按OFFSET()---形状—操作---在“01”行下----输入X 所车外圆直径值------测量。

3)去车端面后在保证Z不变的情况下离开工件。

4)输入Z0----测量(测量所车外圆直径的方法:主轴停止-----选取菜单“测量”----剖面图测量----是------选中车过的外圆-----读取直径值。

)5)换刀:按MDI()----PROG()-----输入”T0202”---EOB()----INSERT()---按复位---按循环启动()6)将2号刀移至所车外圆处-----按OFFSET()---形状—操作---在“02”行下----输入X 所车外圆直径值------测量。

7)将2号刀移至所车端面处----在“02”行下----输入Z0----测量8)换刀:按MDI()----PROG()-----输入”T0303”---EOB()----INSERT()-----按复位-按循环启动()9)将3号刀移至所车外圆处-----按OFFSET()---形状—操作---在“03”行下----输入X 所车外圆直径值------测量。

10)将3号刀移至所车端面处----在“03”行下----输入Z0----测量11)第四把刀对刀过程同上8.编辑程序:按编辑“”---PROG()----输入“O0001”-----按“INSERT”----“EOB”----输入程序段,在每一程序段的结束按“EOB”----“INSERT”。

加工中心仿真实验步骤

加工中心仿真实验步骤(1)系统进入,选择FANUC0i-M。

选择FANUC 0i标准面板。

AUTO:自动加工模式EDIT:编辑模式MDI:手动数据输入JOG:手动模式,手动连续移动机床REF:回参考点程序运行开始,模式选择旋钮在“AUTO”和“MDI”位置时按下有效,其余时间按下无效程序运行停止(二)机床回参考点(三)刀具设置点击工具条按钮。

(四)设置装夹(五)设定毛坯大小和工件坐标原点的设置选择“设置毛坯”→设定工件大小、工件坐标原点。

利用仿真软件自动设定功能(六)刀具长度补偿、半径补偿值的设定按进入参数输入界面,选择“补正”→光标移至“001~???”的相应位置,输入刀具长度补偿值(H)→按“INPUT”键;刀具的半径补偿值(D)→按“INPUT”键。

(七)程序输入1.通过操作面板手工输入NC程序(1)置模式开关在“EDIT”。

(2)按键,再按进入程序页面。

(3)按输入“O7”程序名 (输入的程序名不可以与已有程序名重复) 。

(4)按→键,开始程序输入。

(5)按→键换行后再继续输入。

2.从计算机输入一个程序NC程序可在计算机上建文本文件编写,文本文件(*.txt)后缀名必须改为 *.nc 或*.cnc。

(1)选择EDIT模式,按键切换到程序页面(2)新建程序名“Oxxxx”按进入编程页面(3)按打开计算机目录下的文本文件,程序显示在当前屏幕上(八)程序运行1.单步运行(1)按下单步开关(2)程序运行过程中,每按一次执行一条指令2.连续运行(1) 置模式在“AUTO”位置(2) 选择一个程序(参照下面介绍选择程序方法)(3) 按程序启动按钮。

FANUC数控车床仿真很快入门[1]

![FANUC数控车床仿真很快入门[1]](https://img.taocdn.com/s3/m/e9de68da81c758f5f61f673e.png)

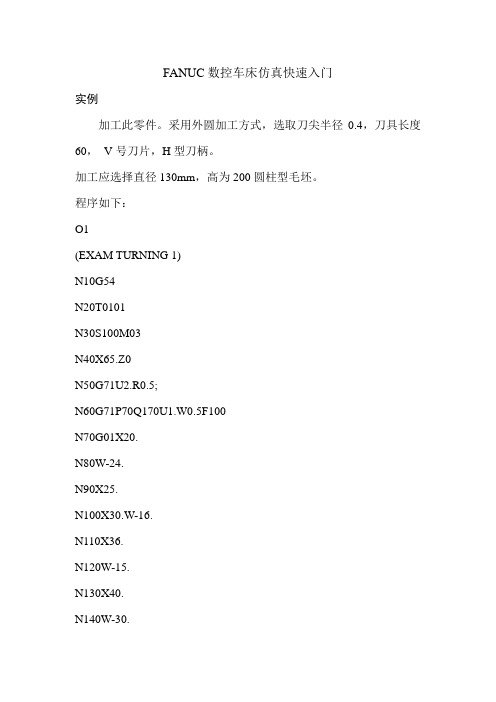

FANUC数控车床仿真快速入门实例加工此零件。

采用外圆加工方式,选取刀尖半径0.4,刀具长度60, V号刀片,H型刀柄。

N110X36.N120W-15.N130X40.N140W-30.N150X60.N160W-15.N170X65.;N175G70P70Q170;N180T0100;N190X80.Z0;打开)”如图1-2-1 所示,在操作面板的MODE旋钮位置点击鼠标左键,将旋钮拨到REF档,再点击加号按钮,此时X轴将回零,相应操作面板上X轴的指示灯亮,同时CRT上的X坐标发生变化;再用鼠标右键点击旋钮,再用左键点击加号按钮,可以将Z轴回零,此时CRT和操作面板上的指示灯如图1-2-2所示,同时机床的变化如图1-2-3所示。

图1-2-1操作面板上的MODE旋钮图1-2-2 CRT界面及操作面板上的指示灯图 1-2-3 车床位置点击菜单“零件/放置零件…”,在选择零件对话框(如图1-3-2)中,选取名称为“毛坯1”的零件,并按确定按钮,界面上出现控制零件移动的面板,可以用其移动零件,此时点击面板上的退出按钮,关闭该面板,此时机床如图1-3-3 所示,零件已放置在机床工作台面上。

图 1-3-2 “选择零件”对话框图 1-3-3 移动零件面板及机床上的零件1.4输入NC程序数控程序可以通过记事本或写字板等编辑软件输入并保存为文本格式文件,也可直接用FANUC系统的MDI键盘输入。

此处配合本手册已存有一NC程序文件“fanucturndocu.nc”。

/DNC传,点击MDI键盘上的键,O01,再点击键,即可输入预先编辑好的数控程序,此时1.5 检查运行轨迹可将操作面板中MODE旋钮切换到DRY RUN,再点击操作面板上的按钮,即可观察数控程序的运行轨迹,此时也可通过“视图”菜单中的动态旋转、动态放缩、动态平移等方式对运行轨迹进行全方位的动态观察,运行轨迹如图1-5-1所示。

图1-5-1 操作面板的MODE旋钮及运行轨迹图图中红线代表刀具快速移动的轨迹,绿线代表刀具切削的轨迹。

实验四: FANUC加工中心编程及仿真加工

数控技术实验指导书郑州科技学院实验中心机械实验室实验四:FANUC加工中心编程及仿真加工一、实验目的(一)熟悉加工中心的外形布局及运动分配。

(二)熟悉加工中心的操作方法。

(三)掌握编制数控加工程序的基本方法及常用指令的使用。

二、实验原理(一)熟悉FANUV加工中心的编程规则,(二)熟悉FANUV加工中心的编程指令,及FANUV加工中心的坐标系输入方法,(三)熟悉掌握FANUV加工中心圆弧的加工指令G02和G03的运用区别。

(四)熟悉掌握FANUV加工中心的钻孔指令G73与G83的运用区别。

(五)熟悉掌握FANUV加工中心的刀偏置G41、G42、G43、G44区别和应用方法。

(六)编制FANUV加工中心零件的加工方法和工艺三、实验环境及操作(一)实验平台:VNUC(数控加工仿真软件):FANUC加工中心(一)机床主要技术参数:X轴行程范围1300~0 mmY轴行程范围:-640~0mmZ轴行程范围:-600~0mm最高主轴转速:9999.r.p.m最大进给速度:24000 mm / min(二)仿真实验环境及操作:仿真操作区机床控制面板主菜单视图操作图1打开VNUCFANUC 系统,进入主界面如图1。

屏幕分为左右两部分,左侧为数控机床仿真操作区,右侧为机床控制面板。

功能简介如下: 1.主菜单:七个主菜单“文件、显示、工艺流程、工具、选项、教学管理、帮助”。

点击主菜单,出现子菜单如图22.机床及加工实体图:可以从不同视角显示机床及加工区实体。

3.视图操作:扩大和缩小图像:按下。

将光标移到机床上任意处。

按下鼠标左键,按住并向上、下方轻轻拖动,即可放大缩小图像。

局部扩大:按下。

将光标移到机床需要放大的部位,按下并拖动鼠标左键,即可局部放大。

旋转图像:按下,将光标移到机床上任意处。

按下鼠标左键,拖动,即可旋转图像。

移动图像:按下图标,将光标移到机床上任意处,按下鼠标左键,向目的方向拖动鼠标,至满意位置时松开即可。

FANUC数控车床仿真快速入门

FANUC数控车床仿真快速入门实例加工此零件。

采用外圆加工方式,选取刀尖半径0.4,刀具长度60,V号刀片,H型刀柄。

加工应选择直径130mm,高为200圆柱型毛坯。

程序如下:O1(EXAM TURNING 1)N10G54N20T0101N30S100M03N40X65.Z0N50G71U2.R0.5;N60G71P70Q170U1.W0.5F100N70G01X20.N80W-24.N90X25.N100X30.W-16.N110X36.N120W-15.N130X40.N140W-30.N150X60.N160W-15.N170X65.;N175G70P70Q170;N180T0100;N190X80.Z0;N370M30下面利用软件“数控加工仿真系统”来介绍具体操作过程:该程序采用G54定位坐标系,加工结果如图2所示。

图2 实例加工结果样图进入系统打开“开始”菜单。

在“程序/数控加工仿真系统/”中选择“数控加工仿真系统(FANUC)”点击,进入。

1.1 选择机床如图1-1-1点击菜单“机床/选择机床…”,在选择机床对话框中控制系统选择FANUC,机床类型选择车床并按确定按钮,此时界面如图1-1-2所示。

图1-1-1 “机床”菜单及选择机床对话框图1-1-2 “数控加工仿真系统”软件界面1.2机床回零如图1-2-1 所示,在操作面板的MODE旋钮位置点击鼠标左键,将旋钮拨到REF档,再点击加号按钮,此时X轴将回零,相应操作面板上X轴的指示灯亮,同时CRT上的X坐标发生变化;再用鼠标右键点击旋钮,再用左键点击加号按钮,可以将Z轴回零,此时CRT和操作面板上的指示灯如图1-2-2所示,同时机床的变化如图1-2-3所示。

图1-2-1操作面板上的MODE旋钮图1-2-2 CRT界面及操作面板上的指示灯图1-2-3 车床位置1.3 安装零件点击菜单“零件/定义毛坯…”,在定义毛坯对话框(如图1-3-1)中可改写零件尺寸高和直径,按确定按钮。

FANUC数控车仿真实验指导书(对刀)

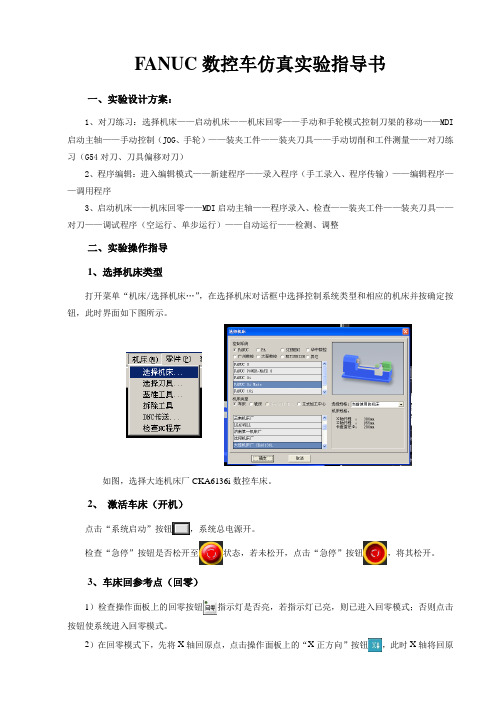

FANUC数控车仿真实验指导书一、实验设计方案:1、对刀练习:选择机床——启动机床——机床回零——手动和手轮模式控制刀架的移动——MDI 启动主轴——手动控制(JOG、手轮)——装夹工件——装夹刀具——手动切削和工件测量——对刀练习(G54对刀、刀具偏移对刀)2、程序编辑:进入编辑模式——新建程序——录入程序(手工录入、程序传输)——编辑程序——调用程序3、启动机床——机床回零——MDI启动主轴——程序录入、检查——装夹工件——装夹刀具——对刀——调试程序(空运行、单步运行)——自动运行——检测、调整二、实验操作指导1、选择机床类型打开菜单“机床/选择机床…”,在选择机床对话框中选择控制系统类型和相应的机床并按确定按钮,此时界面如下图所示。

如图,选择大连机床厂CKA6136i数控车床。

2、激活车床(开机)点击“系统启动”按钮,系统总电源开。

检查“急停”按钮是否松开至状态,若未松开,点击“急停”按钮,将其松开。

3、车床回参考点(回零)1)检查操作面板上的回零按钮指示灯是否亮,若指示灯已亮,则已进入回零模式;否则点击按钮使系统进入回零模式。

2)在回零模式下,先将X轴回原点,点击操作面板上的“X正方向”按钮,此时X轴将回原点,CRT上的X坐标变为“600.00”。

同样,再点击“Z正方向”按钮,点击,Z轴将回原点,CRT上的Z坐标变为“1010.00”。

本仿真软件必须进行前述1、2、3步骤操作后,才能开始实现对机床的运动控制。

4、手动和手轮模式控制刀架的移动1)点击中的按钮,机床进入手动操作模式,此时,分别点击中的对应按钮,控制机床的移动方向和坐标轴。

点击按钮系统进入手动快速移动。

此时应确认指示灯是否亮,如亮则应该使其关闭,否则机床不能运动。

2)点击中的按钮,切换至手轮控制模式,此时,鼠标对准手轮,点击左按钮或右按钮,精确控制机床的移动。

分别点击中的对应按钮,可以实现对运动速度的快慢控制。

点击按钮实现X、Z轴控制的切换,该按钮上指示灯亮状态为控制Z 轴移动,灯暗为控制X轴移动。

FANUC数控车床仿真软件操作步骤

FANUC数控车床仿真软件操作步骤1.打开软件首先,双击桌面上的FANUC数控车床仿真软件图标,打开软件。

2.导入CAD文件在软件界面左上角找到“File”菜单,点击“Open”选项,选择要导入的CAD文件,通常是后缀名为.dxf或.step的文件。

导入成功后,CAD文件会在软件界面中心显示出来。

3.设置工件坐标系在软件界面中选择“Set Workpiece Origin”选项,设置工件坐标系。

通常情况下,工件坐标系的原点位于工件的中心位置,确保设置正确。

4.设置刀具路径选择“Tool Path Generation”选项,在工具路径设置界面中,可以设置刀具的类型、直径、长度、转速等参数,以及加工路径的方式,如铣削路径、孔加工路径等。

根据需要设置完整的刀具路径。

5.模拟加工过程点击软件界面上的“Simulation”按钮,开始模拟加工过程。

软件会按照设定的刀具路径,在CAD模型上显示出加工过程,包括切削、铣削、孔加工等。

6.调整加工参数如果需要调整加工参数,可以通过“Edit Tool Path”选项进行修改,如修改切削深度、速度、进给速度等参数。

修改完毕后,重新进行模拟加工。

7.导出加工程序完成模拟加工后,可以将加工程序导出到数控机床进行实际加工。

选择“Export NC Code”选项,保存为后缀名为.nc的加工程序文件,并将文件传输到数控机床上进行加载和运行。

8.保存工程文件为了方便今后的修改和再次加工,可以保存整个工程文件。

选择“File”菜单中的“Save Project”选项,将当前工程保存为后缀名为.fpr的工程文件。

9.关闭软件完成加工操作后,选择“File”菜单中的“Exit”选项,关闭FANUC数控车床仿真软件。

总结:以上就是FANUC数控车床仿真软件的操作步骤。

通过使用这款软件,可以模拟和验证加工程序,提高加工效率,降低成本,是数控加工领域中不可或缺的工具。

希望以上内容对您有所帮助!。

FANUC数控(车、铣、加工中心)加工系统使用手册.

数控加工仿真系统FANUC系统系列使用手册上海宇龙软件工程有限公司2005年8月数控加工仿真系统FANUC系统系列使用手册上海宇龙软件工程有限公司FANUC 系列使用手册目录目录第一章安装与进入 (11.1安装 (11.2进入 (3第二章机床、工件和刀具操作 (4 2.1选择机床类型 (42.2工件的定义和使用 (42.2.1 定义毛坯 (42.2.2 导出零件模型 (52.2.3 导入零件模型 (52.2.4 使用夹具 (52.2.5 放置零件 (62.2.6 调整零件位置 (62.2.7 使用压板 (62.3选择刀具 (72.3.1 车床选择和安装刀具 (72.3.2 加工中心和数控铣床选刀 (8 第三章FANUC 0 MDI键盘操作 (9 3.1MDI键盘说明 (93.2机床位置界面 (103.3程序管理界面 (103.4数控程序处理 (103.4.1 导入数控程序 (103.4.2 数控程序管理 (113.4.3 编辑程序 (113.4.4 导出数控程序 (123.5参数设置界面 (123.5.1铣床/加工中心输入刀具补偿 (13 3.5.2车床输入刀具补偿 (133.5.3设置工件坐标 (143.6MDI模式 (14第四章FANUC 0标准车床面板操作 (16 4.1面板说明 (164.2机床准备 (174.2.1 激活机床 (174.2.2 机床回参考点 (174.3对刀 (184.3.1试切法设置G54~G59 (184.3.2设置刀具偏移值 (194.3.3多把刀具对刀 (194.4手动加工零件 (204.4.1 手动/连续方式 (204.4.2 手动/点动(手轮方式 (204.5自动加工方式 (204.5.1 自动/连续方式 (20I4.5.3 检查运行轨迹 (21第五章FANUC 0标准铣床、卧式加工中心面板操作 (22 5.1面板说明 (225.2机床准备 (235.2.1 激活机床 (235.2.2 机床回参考点 (235.3对刀 (245.3.1刚性靠棒X、Y轴对刀 (245.3.2寻边器X、Y轴对刀 (255.3.3塞尺检查法Z轴对刀 (265.3.4试切法法Z轴对刀 (275.4手动加工零件 (275.4.1 手动/连续方式 (275.4.2 手动/点动(手轮方式 (275.5自动加工方式 (285.5.1 自动/连续方式 (285.5.2 自动/单段方式 (285.5.3 检查运行轨迹 (28第六章FANUC 0标准立式加工中心面板操作 (29 6.1面板说明 (296.2机床准备 (306.2.1 激活机床 (306.2.2 机床回参考点 (306.3对刀 (316.3.1刚性靠棒X、Y轴对刀 (316.3.2寻边器X、Y轴对刀 (326.3.3装刀 (336.3.4塞尺检查法Z轴对刀 (346.3.5试切法法Z轴对刀 (346.4手动加工零件 (356.4.1 手动/连续方式 (356.4.2 手动/手轮方式 (356.5自动加工方式 (356.5.1 自动/连续方式 (356.5.2 自动/单段方式 (356.5.3 检查运行轨迹 (36第七章FANUC 0宝鸡机床厂SK50车床面板操作 (37 7.1面板说明 (377.2机床准备 (387.2.1 激活机床 (387.2.2 机床回参考点 (387.3对刀 (397.3.1试切法设置G54~G59 (397.3.2设置刀具偏移值 (417.3.3设置多把刀具偏移值 (417.4手动加工零件 (417.5自动加工方式 (427.5.1 自动/连续方式 (427.5.2 自动/单段方式 (427.5.3 检查运行轨迹 (43第八章FANUC 0宝鸡机床厂SK50(新车床面板操作 (44 8.1面板说明 (448.2机床准备 (458.2.1 激活机床 (458.2.2 机床回参考点 (458.3对刀 (468.3.1试切法设置G54~G59 (468.3.2设置刀具偏移值 (478.3.3设置多把刀具偏移值 (488.4手动加工零件 (488.4.1 手动/连续方式 (488.4.2 手动/手轮方式 (488.5自动加工方式 (498.5.1 自动/连续方式 (498.5.2 自动/单段方式 (498.5.3 检查运行轨迹 (49第九章FANUC 0云南机床厂车床面板操作 (509.1面板说明 (509.2机床准备 (519.2.1 激活机床 (519.2.2 机床回参考点 (519.3对刀 (529.3.1试切法设置G54~G59 (529.3.2设置刀具偏移值 (539.3.3设置多把刀具偏移值 (549.4手动加工零件 (559.4.1 手动/连续方式 (559.4.2 手动/手轮方式 (559.5自动加工方式 (559.5.1 自动/连续方式 (559.5.2 自动/单段方式 (559.5.3 检查运行轨迹 (56第十章FANUC 0大连机床厂车床面板操作 (57 10.1面板说明 (5710.2机床准备 (5810.2.1 激活机床 (5810.2.2 机床回参考点 (5810.3对刀 (5810.3.1试切法设置G54~G54 (5910.3.2设置刀具偏移值 (6010.3.3设置多把刀具偏移值 (6010.4手动加工零件 (6110.5自动加工方式 (6110.5.1 自动/连续方式 (6110.5.2 自动/单段方式 (6210.5.3 检查运行轨迹 (62第十一章FANUC 0大河立式加工中心面板操作 (63 11.1面板说明 (6311.2机床准备 (6411.2.1 激活机床 (6411.2.2 机床回参考点 (6511.3对刀 (6511.3.1刚性靠棒X、Y轴对刀 (6511.3.2寻边器X、Y轴对刀 (6611.3.3装刀 (6711.3.4塞尺检查法Z轴对刀 (6811.3.5试切法法Z轴对刀 (6911.4手动加工零件 (6911.4.1 手动/连续方式 (6911.4.2 手动/点动方式 (7011.4.3 手动/手轮方式 (7011.5自动加工方式 (7011.5.1 自动/连续方式 (7011.5.2 自动/单段方式 (7111.5.3 检查运行轨迹 (71第十二章FANUC 0友嘉立式加工中心面板操作 (72 12.1面板说明 (7212.2机床准备 (7312.2.1 激活机床 (7312.2.2 机床回参考点 (7312.3对刀 (7412.3.1刚性靠棒X、Y轴对刀 (7412.3.2寻边器X、Y轴对刀 (7512.3.3装刀 (7612.3.4塞尺检查法Z轴对刀 (7712.3.5试切法法Z轴对刀 (7812.4手动加工零件 (7812.4.1 手动/连续方式 (7812.4.2 手动/手轮方式 (7812.5自动加工方式 (7912.5.1 自动/连续方式 (7912.5.2 自动/单段方式 (7912.5.3 检查运行轨迹 (79第十三章FANUC 0 JOHNFORD立式加工中心面板操作 (80 13.1面板说明 (8013.2机床准备 (8113.2.1 激活机床 (8113.2.2 机床回参考点 (8213.3.2 寻边器X,Y轴对刀 (8313.3.3 装刀 (8413.3.4 塞尺法Z轴对刀 (8513.3.5 试切法Z轴对刀 (8613.4手动操作 (8613.4.1 手动/连续方式 (8613.4.2 手动脉冲方式 (8713.5自动加工方式 (8713.5.1自动/连续方式 (8713.5.2 自动/单段方式 (8713.5.3 检查运行轨迹 (88第十四章FANUC 0I MDI键盘操作说明 (89 14.1MDI键盘说明 (8914.2机床位置界面 (9014.3程序管理界面 (9014.4设置参数 (9014.4.1 G54—G59参数设置 (9014.4.2 设置铣床及加工中心刀具补偿参数 (91 14.4.3 车床刀具补偿参数 (9114.5数控程序处理 (9214.5.1 导入数控程序 (9214.5.2 数控程序管理 (9214.5.3 数控程序处理 (9314.5.4保存程序 (9314.6MDI模式 (94第十五章FUNAC 0I车床标准面板操作 (9515.1面板按钮说明 (9515.2车床准备 (9715.2.1 激活车床 (9715.2.2 车床回参考点 (9715.3对刀 (9815.3.1试切法设置G54~G59 (9815.3.2 测量、输入刀具偏移量 (9915.3.3 设置偏置值完成多把刀具对刀 (10015.4手动操作 (10015.4.1 手动/连续方式 (10015.4.2 手动脉冲方式 (10115.5自动加工方式 (10115.5.1 自动/连续方式 (10115.5.2 自动/单段方式 (10115.5.3 检查运行轨迹 (102第十六章FANUC 0I 标准铣床和卧式加工中心面板操作 (103 16.1面板按钮说明 (10316.2机床准备 (10516.2.1 激活机床 (10516.2.2 机床回参考点 (10516.3.2 寻边器X,Y轴对刀 (10716.3.3 塞尺法Z轴对刀 (10816.3.4 试切法Z轴对刀 (10816.4手动操作 (10916.4.1 手动/连续方式 (10916.4.2 手动脉冲方式 (10916.5自动加工方式 (10916.5.1 自动/连续方式 (10916.5.2 自动/单段方式 (11016.5.3 检查运行轨迹 (110第十七章FANUC 0I 沈阳机床厂车床面板操作 (111 17.1面板按钮说明 (11117.2机床准备 (11317.2.1 激活车床 (11317.2.2 车床回参考点 (11317.3对刀 (11317.3.1 试切法设置G54~G59 (11317.3.2 测量、输入刀具偏移量 (11517.3.3 设置偏置值完成多把刀具对刀 (11517.4手动操作 (11617.4.1 手动/连续方式 (11617.4.2 手轮方式 (11617.5自动加工方式 (11617.5.1 自动/连续方式 (11617.5.2 自动/单段方式 (11717.5.3 检查运行轨迹 (117第十八章FANUC 0I 北京第一机床厂铣床面板操作 (118 18.1面板按钮说明 (11818.2机床准备 (12018.2.1 激活机床 (12018.2.2 机床回参考点 (12018.3.对刀 (12118.3.1 刚性靠棒X,Y轴对刀 (12118.3.2 寻边器X,Y轴对刀 (12218.3.3 塞尺法Z轴对刀 (12318.3.4 试切法Z轴对刀 (12418.4手动操作 (12418.4.1 手动/连续方式 (12418.4.2 手动脉冲方式 (12418.4.3 增量进给方式 (12518.5自动加工方式 (12518.5.1 自动/连续方式 (12518.5.2 自动/单段方式 (12518.5.3 检查运行轨迹 (126第十九章FANUC 0I 南通机床厂铣床面板操作 (127 19.1面板按钮说明 (12719.2.2 机床回参考点 (12919.3对刀 (12919.3.1 刚性靠棒X,Y轴对刀 (13019.3.2 寻边器X,Y轴对刀 (13119.3.3 塞尺法Z轴对刀 (13219.3.4 试切法Z轴对刀 (13319.4手动操作 (13319.4.1 手动/连续方式 (13319.4.2 手动脉冲方式 (13319.5自动加工方式 (13419.5.1 自动/连续方式 (13419.5.2 自动/单段方式 (13419.5.3 检查运行轨迹 (135第二十章FANUC 0I 北京第一机床厂XK714/B立式加工中心面板操作.. 136 20.1面板按钮说明 (13620.2机床准备 (13820.2.1 激活机床 (13820.2.2 机床回参考点 (13820.3对刀 (13920.3.1 刚性靠棒X,Y轴对刀 (13920.3.2 寻边器X,Y轴对刀 (14020.3.3 装刀 (14120.3.4 塞尺法Z轴对刀 (14220.3.5 试切法Z轴对刀 (14320.4手动操作 (14320.4.1 手动/连续方式 (14320.4.2 手动脉冲方式 (14320.5自动加工方式 (14320.5.1 自动/连续方式 (14320.5.2 自动/单段方式 (14420.5.3 检查运行轨迹 (144第二十一章FANUC 0I JOHNFORD VMC立式加工中心面板操作 (145 21.1面板说明 (14521.2机床准备 (14721.2.1 激活机床 (14721.2.2 机床回参考点 (14721.3对刀 (14721.3.1 刚性靠棒X,Y轴对刀 (14721.3.2 寻边器X,Y轴对刀 (14921.3.3 装刀 (15021.3.4 塞尺法Z轴对刀 (15021.3.5 试切法Z轴对刀 (15121.4手动操作 (15121.4.1 手动/连续方式 (15121.4.2 手动脉冲方式 (15221.5自动加工方式 (15221.5.1 自动/连续方式 (152第二十二章FANUC 0I 南通机床厂XH713A立式加工中心面板操作 (154 22.1面板按钮说明 (15422.2机床准备 (15622.2.1 激活机床 (15622.2.2 机床回参考点 (15622.3对刀 (15622.3.1 刚性靠棒X,Y轴对刀 (15722.3.2 寻边器X,Y轴对刀 (15822.3.3 装刀 (15922.3.4 塞尺法Z轴对刀 (16022.3.5 试切法Z轴对刀 (16122.4手动操作 (16122.4.1 手动/连续方式 (16122.4.2 手动脉冲方式 (16122.5自动加工方式 (16222.5.1 自动/连续方式 (16222.5.2 自动/单段方式 (16222.5.3 检查运行轨迹 (163第二十三章FANUC 0I TONMAC立式加工中心面板操作 (16423.1面板按钮说明 (16423.2机床准备 (16623.2.1 激活机床 (16623.2.2 机床回参考点 (16623.3对刀 (16623.3.1 刚性靠棒X,Y轴对刀 (16623.3.2 寻边器X,Y轴对刀 (16823.3.3 装刀 (16923.3.4 塞尺法Z轴对刀 (16923.3.5 试切法Z轴对刀 (17023.4手动操作 (17023.4.1 手动/连续方式 (17023.4.2 手动脉冲方式 (17123.5自动加工方式 (17123.5.1 自动/连续方式 (17123.5.2 自动/单段方式 (17123.5.3 检查运行轨迹 (172第二十四章FANUC 0I LEADWELL立式加工中心面板操作 (173 24.1面板按钮说明 (17324.2机床准备 (17524.2.1 激活机床 (17524.2.2 机床回参考点 (17524.3.对刀 (17524.3.1 刚性靠棒X,Y轴对刀 (17524.3.2 寻边器X,Y轴对刀 (17724.3.3 装刀 (17824.3.4 塞尺法Z轴对刀 (17824.4手动操作 (17924.4.1 手动/连续方式 (17924.4.2 手动脉冲方式 (18024.4.3 手动/点动方式 (18024.5自动加工方式 (18024.5.1 自动/连续方式 (18024.5.2 自动/单段方式 (18124.5.3 检查运行轨迹 (181第二十五章FANUC POWERMATE 0 标准车床面板操作 (182 25.1面板说明 (18225.2机床准备 (18325.2.1 激活机床 (18325.2.2 机床回参考点 (18325.3对刀 (18325.3.1试切法设置G54~G59 (18325.3.2直接使用机床坐标系 (18525.3.3设置多把刀具偏移值 (18525.4手动加工零件 (18625.4.1 手动/连续方式 (18625.4.2 手动/手轮方式 (18625.5自动加工方式 (18625.5.1 自动/连续方式 (18625.5.2 自动/单段方式 (18625.5.3 检查运行轨迹 (187第二十六章FANUC POWERMATE 0 济南第一机床厂车床面板操作 (188 26.1面板说明 (18826.2机床准备 (18926.2.1 激活机床 (18926.2.2 机床回参考点 (18926.3对刀 (18926.3.1试切法 (18926.3.2直接使用机床坐标系 (19126.3.3设置多把刀具偏移值 (19126.4手动加工零件 (19226.4.1 手动/连续方式 (19226.4.2 手动/手轮方式 (19226.5自动加工方式 (19226.5.1 自动/连续方式 (19226.5.2 自动/单段方式 (19226.5.3 检查运行轨迹 (193第二十七章FUNAC 0I MATE 大连机床厂车床面板操作 (194 27.1面板按钮说明 (19427.2车床准备 (19627.2.1 激活车床 (19627.2.2 车床回参考点 (19627.3对刀 (19627.3.1 试切法设置G54~G59 (19627.3.3 设置偏置值完成多把刀具对刀 (19827.4手动操作 (19927.4.1 手动/连续方式 (19927.4.2 手动脉冲方式 (19927.4.3 手动/点动方式 (19927.5自动加工方式 (20027.5.1 自动/连续方式 (20027.5.2 自动/单段方式 (20027.5.3 检查运行轨迹 (200第二十八章FUNAC 0I MATE南京第二机床厂车床面板操作 (202 28.1面板按钮说明 (20228.2车床准备 (20428.2.1 激活车床 (20428.2.2 车床回参考点 (20428.3对刀 (20428.3.1 试切法设置G54~G59 (20428.3.2 测量、输入刀具偏移量 (20628.3.3 设置偏置值完成多把刀具对刀 (20628.4手动操作 (20728.4.1 手动/连续方式 (20728.4.2 手动脉冲方式 (20728.4.3 手动/点动方式 (20828.5自动加工方式 (20828.5.1 自动/连续方式 (20828.5.2 自动/单段方式 (20828.5.3 检查运行轨迹 (209第二十九章FUNAC 0I MATE南京机床厂车床面板操作 (210 29.1面板按钮说明 (21029.2车床准备 (21129.2.1 激活车床 (21129.2.2 车床回参考点 (21229.3对刀 (21229.3.1 试切法设置G54~G59 (21229.3.2 测量、输入刀具偏移量 (21329.3.3 设置偏置值完成多把刀具对刀 (21429.4手动操作 (21529.4.1 手动/连续方式 (21529.4.2 手动脉冲方式 (21529.5自动加工方式 (21529.5.1 自动/连续方式 (21529.5.2 自动/单段方式 (21629.5.3 检查运行轨迹 (216第三十章FUNAC 0I MATE云南机床厂车床面板操作 (217 30.1面板按钮说明 (21730.2车床准备 (21930.2.1 激活车床 (21930.2.2 车床回参考点 (21930.3.1 试切法对刀 (21930.3.2 测量、输入刀具偏移量 (22130.3.3 设置偏置值完成多把刀具对刀 (22130.4手动操作 (22230.4.1 手动/连续方式 (22230.4.2 手动脉冲方式 (22230.4.3 手动/点动方式 (22330.5自动加工方式 (22330.5.1 自动/连续方式 (22330.5.2 自动/单段方式 (22330.5.3 检查运行轨迹 (224第三十一章FUNAC 0I MATE LEADWELL 车床面板操作 (22531.1面板按钮说明 (22531.2车床准备 (22731.2.1 激活车床 (22731.2.2 车床回参考点 (22731.3对刀 (22731.3.1 试切法G54~G59 (22731.3.2 测量、输入刀具偏移量 (22931.3.3 设置偏置值完成多把刀具对刀 (22931.4手动操作 (23031.4.1 手动/连续方式 (23031.4.2 手动脉冲方式 (23031.4.3 手动/点动方式 (23131.5自动加工方式 (23131.5.1 自动/连续方式 (23131.5.2 自动/单段方式 (23131.5.3 检查运行轨迹 (232第三十二章FANUC 0I TONMAC铣床面板操作 (233 32.1面板按钮说明 (23332.2机床准备 (23532.2.1 激活机床 (23532.2.2 机床回参考点 (23532.3对刀 (23532.3.1 刚性靠棒X,Y轴对刀 (235 32.3.2 寻边器X,Y轴对刀 (237 32.3.3 塞尺法Z轴对刀 (23832.3.4 试切法Z轴对刀 (23832.4手动操作 (23832.4.1 手动/连续方式 (23832.4.2 手动脉冲方式 (23932.5自动加工方式 (23932.5.1 自动/连续方式 (23932.5.2 自动/单段方式 (23932.5.3 检查运行轨迹 (240附录一FANUC 数控指令格式 (241 附录二FANUC 数控指令 (242 FANUC G指令列表 (242G功能格式 (2421FANUC 数控铣床和加工中心 (2422FANUC 系统数控车床 (245支持的M代码 (246附录三联系方式 (248第一章安装与进入1.1 安装将“数控加工仿真系统”的安装光盘放入光驱。

FANUC数控车床仿真软件操作步骤

.

FANUC数控车床仿真软件操作步骤

一、打开数控仿真软件

直接选择“快速登陆”(用户名:guest 密码:guest)

二、进入仿真系统

1、选择合适的机床

2、回零

.

3、将所编完的程序导入

出现对话框,选择程序(.txt文件)的路径

选完后点击

输入该程序的程序名(O0001)

4、检查程序

机床菜单——检查NC程序,直至合格。

按上图的Start

选择合适的坐标

5、装工件、刀具

点击

使左边出现机床的图点击

定义毛坯

放置零件

选择刀片55o刀柄93o

选择合适坐标

6、对刀

先对X方向

左边屏幕右击,选择“选项”

点击右图Start,使得主轴旋转

分别调整方向

切削后,记录X坐标值。

(X方向不要去动)。

主轴停止。

点击测量菜单——剖面图测量,选择“否”

选中被加工部分(红线,记录X的直径值)

将刚才X坐标值-被加工完的X坐标值=229.6-60.3=169.3 对Z方向(主轴停止状态)

刀尖和工件右端相碰,记录Z值。

Z=159.1

7、将X、Z值输入G54

点击

连续点击4次

将X、Z值送入G54中(先将光标移到G54中)

X值输入后按“INUT”键

Z值输入后按“INUT”键

整数的话加小数点后按INUT”键

三、加工

点击

将刀具移到合适位置

按“START”键加工。

加工中心仿真基本操作要点

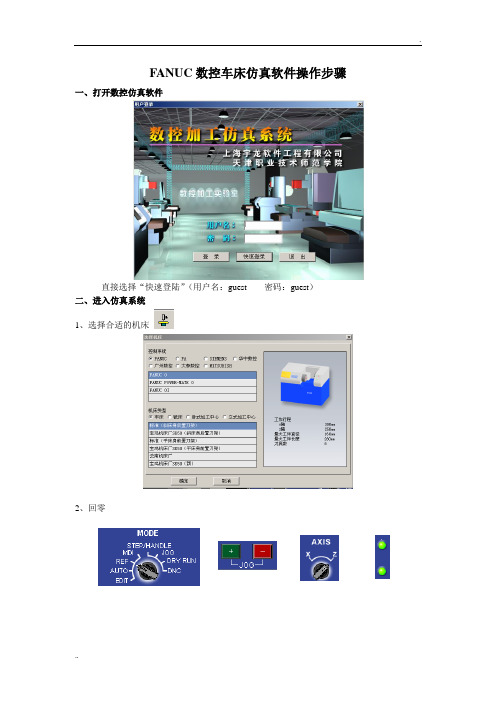

加工中心仿真操作基本操作要点一、选择机床【机床】—选择机床—Fanuc—FANUC0i—立式加工中心—南通机床—确定。

一、机床设置【机床】—开门—鼠标放在机床所在位置—点击右键—选项—【机床显示方式(透明)—】去掉“显示机床罩子”。

二、零件设置【零件】—定义毛坯—设置毛坯尺寸;【零件】—安装夹具—选择零件+选择夹具—适当移动;【零件】—放置零件—点击毛坯—点击安装零件—适当移动—退出;三、机床控制1、开机:_2、机床回零:——。

3、手动操作机床:———或使用手轮。

4、刀具设置:(1)选刀:【机床】—选择刀具—设置“刀具直径”+“刀具类型”—在“可选刀具”中点击某一刀具—在“已选择刀具”中点击相应刀具位置号即可—安装上述方式再次选择所需刀具—最后点击“确定。

(2)删除刀库中的刀具:【机床】—选择刀具—在“已选择刀具”中点击相应刀具—点击“删除当前刀具”—点击确定。

(3)将刀库中的刀具放置到主轴上:【机床】—选择刀具—在“已选择刀具”中点击相应刀具—点击“添加至主轴”—确定。

(4)将主轴上的刀具放回刀库中:【机床】—选择刀具—在“已选择刀具”中点击相应刀具—点击“撤销主轴刀具”—确定。

(5)自动装(换)刀:编辑状态——输入—自动状态下——停止请按—再通过手工方式调整主轴相对工件的位置。

四、输入程序:编辑状态——输入程序名—按—再按—程序名输入完成—输入一个程序段的内容然后—按—再按—一个程序段输入完成——以下依次类推。

五、手工对刀:(1)X轴:让刀具快速接近工件左端面—主轴正转—用手轮控制让刀具逐渐接触工件—记下接触一瞬间的X坐标值—记为X1。

用类似的方法让刀具接触工件右端面—记下接触一瞬间的X坐标值—记为X2。

利用公式计算:(X1+X2)/2=?,将?输入C54下,方法如下:手动状态下———输入?—按下—?就输入到了CNC系统中。

(2)Y轴:对刀方式和上面的(1)类似。

(3)Z轴:让刀具在旋转的状态下逐渐接触工件上表面—记下接触一瞬间的z坐标值—将该z坐标值按照(1)中?的输入方法输入到G54下z处。

FANUC数控车床仿真快速入门

FANUC数控车床仿真快速入门实例加工此零件。

采用外圆加工方式,选取刀尖半径0.4,刀具长度60,V号刀片,H型刀柄。

加工应选择直径130mm,高为200圆柱型毛坯。

程序如下:O1(EXAM TURNING 1)N10G54N20T0101N30S100M03N40X65.Z0N50G71U2.R0.5;N60G71P70Q170U1.W0.5F100N70G01X20.N80W-24.N90X25.N100X30.W-16.N110X36.N120W-15.N130X40.N140W-30.N150X60.N160W-15.N170X65.;N175G70P70Q170;N180T0100;N190X80.Z0;N370M30下面利用软件“数控加工仿真系统”来介绍具体操作过程:该程序采用G54定位坐标系,加工结果如图2所示。

图2 实例加工结果样图进入系统打开“开始”菜单。

在“程序/数控加工仿真系统/”中选择“数控加工仿真系统(FANUC)”点击,进入。

1.1 选择机床如图1-1-1点击菜单“机床/选择机床…”,在选择机床对话框中控制系统选择FANUC,机床类型选择车床并按确定按钮,此时界面如图1-1-2所示。

图1-1-1 “机床”菜单及选择机床对话框图1-1-2 “数控加工仿真系统”软件界面1.2机床回零如图1-2-1 所示,在操作面板的MODE旋钮位置点击鼠标左键,将旋钮拨到REF档,再点击加号按钮,此时X轴将回零,相应操作面板上X轴的指示灯亮,同时CRT上的X坐标发生变化;再用鼠标右键点击旋钮,再用左键点击加号按钮,可以将Z轴回零,此时CRT和操作面板上的指示灯如图1-2-2所示,同时机床的变化如图1-2-3所示。

图1-2-1操作面板上的MODE旋钮图1-2-2 CRT界面及操作面板上的指示灯图1-2-3 车床位置1.3 安装零件点击菜单“零件/定义毛坯…”,在定义毛坯对话框(如图1-3-1)中可改写零件尺寸高和直径,按确定按钮。

Fanuc 数控加工仿真操作指南

启动数控加工仿真系统软件,界面如下:点击快速登陆进入程序界面如下:这是一个标准界面,有菜单栏和工具栏.1.选择机床. 在菜单栏或工具栏点击“选择机床”项目,弹出如下对话匡:然后选择要使用的机床,以FANUC 0I系统为例,机床操作面板如图:首先松开“紧急停止”按钮,然后点击“机床启动”按钮启动机床,“机床电机”、“伺服控制”指示灯亮,自动进入回参考点界面(回参考点指示灯亮)进行回机床原点操作,点击“X”轴再点击“+”,点击“Z”轴再点击“+”。

“X轴原点”和“Z轴原点”指示灯亮,如图:注意:1.机床启动以后不要对其他不明作用按钮随便点击。

特别是“急停”和机床停止两个按钮,否则必须进行回参考点。

在菜单栏或工具栏点击“定义毛坯”按钮弹出如下对话框:定义毛坯,然后装卡零件。

根据零件图选择需要的车刀,在菜单栏或工具栏点击“选择刀具”按钮弹出如下对话框:进行刀具选择,分别如下图:1. 900外圆刀2.螺纹车刀。

在MDI方式下操作,在程序对话框输入需要选择的刀具,然后点击“循环启动”按钮进行换刀,如下图:外圆车刀(1号车刀)试切削法对刀,切换到手动方式下移动车刀接近工件,然后启动“主轴正转”按钮使主轴正转,把车刀移动到工件外圆部分,再移动X轴使车刀轻轻接触工件,Z 轴向+方向移动退出工件,X轴向-方向移动进入工件一段,然后再移动Z轴向-方向移动把工件圆柱面均匀的车削一段,Z轴再向-方向移动退出工件,点击“主轴停止”按钮使主轴停止旋转,点击菜单栏“测量”、“剖面图测量”弹出如下对话框:点击试车位置,把得到的数值输入到方式下工具补正/形状窗口,如下图:再点击“测量”如下图:注意:1. 不能点击“插入”键。

一定要点击“测量”键。

数控加工仿真系统操作说明书

数控加工仿真实验指导书数控编程仿真实验要求一、实验目的“数控机床加工程序编制”(简称数控编程)课程,是机械和机电等各类专业本、专科教学计划中开设的一门应用性和实践性很强的专业课程。

学好本课程,不仅要掌握数控编程的基本理论知识和编程方法,更重要的是要通过一定的实践教学,在实践教学中运用所掌握的机械加工工艺知识、数控编程的理论知识、数控编程的方法编制零件加工程序,并完成对零件的数控加工。

采用仿真软件在计算机上进行模拟加工,是完成这一实践教学的有效手段。

因此,在各专业本、专科“数控编程”课程的教学计划中均设有“仿真实验”这一实践教学环节。

其实验的目的是:1. 熟悉并学会运用计算机仿真技术,模拟数控车床、数控铣床完成零件加工的全过程;2. 为后续的“数控编程实训”,实地操作数控机床进行数控加工,积累和打下操作技能训练的基础。

二、实验要求1. 熟悉并掌握FANUC 0i系统仿真软件面板操作过程;2. 按给定车削零件图样,编制加工程序,在计算机上运用仿真软件,进行模拟加工;3. 按给定铣削零件图样,编制加工程序,在计算机上运用仿真软件,进行模拟加工;4. 按实验内容,编写实验报告。

三、课时安排四、实验报告编程内容1. 简要叙述FANUC 0i系统仿真软件面板操作过程;2. 按给定零件图样,编制的车削加工程序;3. 按给定零件图样,编制的铣削加工程序。

五、指导书及联系题:1. 数控加工仿真FANUC 0i系统面板操作简介2. 仿真加工零件图样2010年9月修订宇龙数控加工仿真系统实验指导书主要内容⏹基于FANUC 0i数控加工仿真系统的基本操作方法⏹基于FANUC 0i数控车床的仿真加工操作⏹基于FANUC 0i数控铣床的仿真加工操作⏹ FANUC 0i数控加工仿真实验1 宇龙数控加工仿真系统基本操作方法1.1 界面及菜单介绍1.1.1 进入数控加工仿真系统进入宇龙数控加工仿真系统3.7版要分2步启动,首先启动加密锁管理程序,然后启动数控加工仿真系统,过程如下:鼠标左键点击“开始”按钮,找到“程序”文件夹中弹出的“数控加工仿真系统”应用程序文件夹,在接着弹出的下级子目录中,点击“加密锁管理程序”,如图1.1(a)所示。

FANUCI数控加工仿真操作步骤

数控加工仿真系统FANUC0I选择机床如图2-1-1点击菜单“机床/选择机床…”,在选择机床对话框中,控制系统选择FANUC,机床类型选择立式铣床,按确定按钮,此时界面如图2-1-2所示;图2-1-1图2-1-2机床回零点击启动按钮,此时机床电机和伺服控制的指示灯变亮;检查急停按钮是否松开至状态,若未松开,点击急停按钮,将其松开;检查操作面板上回原点指示灯是否亮,若指示灯亮,则已进入回原点模式;若指示灯不亮,则点击按钮,转入回原点模式;在回原点模式下,先将X轴回原点,点击操作面板上的按钮,使X轴方向移动指示灯变亮,点击,此时X轴将回原点,X轴回原点灯变亮,CRT上的X坐标变为“”;同样,再分别点击Y轴,Z轴方向移动按钮,,使指示灯变亮,点击,此时Y轴,Z轴将回原点,Y轴,Z轴回原点灯变亮,;此时CRT界面如图2-2-1所示;图2-2-1安装零件点击菜单“零件/定义毛坯…”,在定义毛坯对话框如图2-3-1中将零件尺寸改为高14mm、长和宽240mm,名字为缺省值“毛坯1”,并按确定按钮;点击菜单“零件/安装夹具…”,在选择夹具对话框如图2-3-2中,选择零件栏中选取“毛坯1”,选择夹具栏中选取“工艺板”,夹具尺寸用缺省值,并按确定按钮;图2-3-1 图2-3-2点击菜单“零件/放置零件…”,在选择零件对话框如图2-3-3中,选取类型为“选择毛坯”,选取名称为“毛坯1”的零件,并按确定按钮,界面上出现控制零件移动的面板,可以用其移动零件,此时点击面板上的退出按钮,关闭该面板,此时机床如图2-3-4所示,零件已放置在机床工作台面上;图2-3-3图2-3-4点击菜单“零件/安装压板”,在选择压板对话框中,点击左边的图案,选取安装四块压板,压板尺寸用缺省值,点击确定按钮,此时机床台面上的零件已安装好压板,如图2-3-5所示;图2-3-5导入NC程序点击操作面板上的编辑,编辑状态指示灯变亮,此时已进入编辑状态;点击MDI键盘上的,CRT界面转入编辑页面;再按软键“操作”,再出现的下级子菜单中按软键,可见软键“F检索”,按此软键,在弹出的对话框中选择所需的NC程序,如图1-4-1所示;按“打开”确认;在同一菜单级中,按软键“读入”,点击MDI键盘上的数字/字母键,输入“O01”,按软键“执行”,则数控程序显示在CRT界面上;图1-4-1注:软键在CRT界面下方,与CRT界面上的提示相对应;如图2-4-2图2-4-2检查运行轨迹NC程序导入后,可检查运行轨迹;点击操作面板上的自动运行按钮,使其指示灯变亮,转入自动加工模式,点击MDI键盘上的按钮,选定的数控程序显示在CRT界面上;点击按钮,进入检查运行轨迹模式,点击操作面板上的循环启动按钮,即可观察数控程序的运行轨迹,此时也可通过“视图”菜单中的动态旋转、动态放缩、动态平移等方式对三维运行轨迹进行全方位的动态观察, 运行轨迹如图2-5-1所示;图2-5-1图中红线代表刀具快速移动的轨迹,绿线代表刀具切削的轨迹;装刀具对刀对刀运行轨迹正确,表明输入的程序基本正确,此数控程序以零件上表面中心点为原点,下面将说明如何通过对基准来建立工件坐标系与机床坐标系的关系;点击菜单“机床/基准工具…”,在基准工具对话框中选取左边的刚性圆柱基准工具,其直径为14mm,如图2-6-1;点击操作面板上的手动按钮,使其指示灯变亮,,机床转入手动加工状态,利用操作面板上的,,按钮和,按钮,将机床移到如图2-6-2的大致位置图2-6-1 图2-6-2点击菜单“塞尺检查/1mm”,首先对X轴方向的基准,将基准工具移动到如图2-6-3所示的位置,点击操作面板上的手动脉冲按钮或,使手动脉冲指示灯变亮,,采用手动脉冲方式精确移动机床,点击显示手轮,将手轮对应轴旋钮置于X档,调节手轮进给速度旋钮,在手轮上点击鼠标左键或右键精确移动零件;使得提示信息对话框显示“塞尺检查的结果:合适”,记下此时CRT中的X坐标,此为基准工具中心的X 坐标,记为X1,为;点击操作面板上的手动按钮,使其指示灯变亮,,机床转入手动加工状态,点击和按钮,将Z轴提起,点击和,将基准工具移到工件的另一边,重复上面的步骤,记下此时CRT中的X的坐标,记为X2,为,故工件中心的X坐标为X1+X2/2== ,同样操作可得到工件中心的Y坐标为;图2-6-3X,Y方向基准对好后,点击菜单“塞尺检查/收回塞尺”收回塞尺,点击操作面板上的手动按钮,使其指示灯变亮,,机床转入手动加工状态,点击和按钮,将Z轴提起,再点击菜单“机床/拆除工具”拆除基准工具,点击菜单“机床/选择刀具”在“选择铣刀”对话框中根据加工方式选择所需的直径为8mm的平底刀,确定后退出;如图2-6-4所示;装好刀具后,将机床移到大致位置类似地进行塞尺检查,得到工件上表面的Z坐标值,记为Z1,为,得到工件中心的Z坐标为Z1-塞尺厚度;得到工件中心的Z坐标,记为Z,为;此时得到的X,Y,Z即-500,-415,-404为工件坐标系原点在机床坐标系中的坐标值;图2-6-4设置参数确定工件与机床坐标系的关系有两种方法,一种是通过G54-G59设定,另一种是通过G92设定;此处采用的是G54方法:将对刀得到的工件原点在机床坐标系上的坐标数据X,Y,Z,即-500,-415,-404,输入自动坐标系G54,确定机床开始自动加工时的位置;刀具补偿参数默认为0;输入G54工件坐标原点在MDI键盘上点击键三次,进入坐标系参数设定界面,按软键“操作”,点击MDI键盘上的数字/字母键,输入“01”,按软键“NO检索”,光标停留在G54坐标参数设定区域,先设X的坐标值,利用MDI键盘输入“”,按软键“输入”,则G54中X的坐标值变为;用方位键,将光标移至Y的位置,同样输入“”,按软键“输入”,再将光标移至Z的位置,同样输入“”,按软键“输入”,即完成了G54参数的设定;此时CRT界面如图2-7-1所示图2-7-1输入刀尖半径补偿参数在起始界面下,点击MDI界面上的键,进入补正参数设定界面,利用方位键将光标移到对应刀具的“形状D”栏,点击MDI键盘上的数字/字母键,输入“”按软键“输入”,把输入域中间的补偿值输入到所指定的位置;如图2-7-2所示,此时已将选择刀具时设定的刀尖半径输入;刀尖半径可在选择铣刀的界面的下方读出刀尖直径除以2得到;图2-7-2自动加工完成对刀,设置刀具补偿参数,导入数控程序后,就可以开始自动加工了;先将机床回零;点击操作面板上的自动运行按钮,使其指示灯亮,,点击循环启动按钮,就可以自动加工了;加工完毕出现如图2-8-1的结果;图2-8-1附录一铣床附录二FANUC0I数控指令格式数控程序是若干个程序段的集合;每个程序段独占一行;每个程序段由若干个字组成,每个字由地址和跟随其后的数字组成;地址是一个英文字母;一个程序段中各个字的位置没有限制,但是,长期以来以下排列方式已经成为大家都认可的方式:1 行号:Nxxxx 程序的行号,可以不要,但是有行号,在编辑时会方便些;行号可以不连续;行号最大为9999,超过后从再从1开始;选择跳过符号“/”,只能置于一程序的起始位置,如果有这个符号,并且机床操作面板上“选择跳过”打开,本条程序不执行;这个符号多用在调试程序,如在开冷却液的程序前加上这个符号,在调试程序时可以使这条程序无效,而正式加工时使其有效;2 准备功能:地址“G”和数字组成的字表示准备功能,也称之为G功能;G功能根据其功能分为若干个组,在同一条程序段中,如果出现多个同组的G功能,那么取最后一个有效;G功能分为模态与非模态两类;一个模态G功能被指令后,直到同组的另一个G功能被指令才无效;而非模态的G功能仅在其被指令的程序段中有效;例:……N10 G01 X250. Y300.N11 G04 X100N12 G01 Z-120.N13 X380. Y400.……在这个例子的N12这条程序中出现了“G01”功能,由于这个功能是模态的,所以尽管在N13这条程序中没有“G01”,但是其作用还是存在的;本软件支持的G功能见表辅助功能:地址“M”和两位数字组成的字表示辅助功能,也称之为M功能;本软件支持的M功能见4 主轴转速地址S后跟四位数字;单位:转/分钟;格式:Sxxxx5 进给功能地址F后跟四位数字;单位:毫米/分钟格式:Fxxxx尺寸字地址:X,Y,Z,I,J,K,R数值范围:+毫米~-毫米6 G功能列表:填充色:FANUC系统没有使用;√:本软件已经提供;:FANUC0I系统有此功能,本软件尚未提供;7 G功能格式1FANUC0I数控铣床和加工中心2FANUC0I系统数控车床重要提示:本系统中车床采用直径编程;G20,G21,G40,G41,G42,G54-G59与FANUC数控铣相同,参考上一节;8 支持的M代码。

FANUC CNC 模拟器用户手册说明书

888-FANUC-USLearn More About Affordable & Portable Training Solution From The Leader in Factory AutomationFANUC CNC Simulator brings the world’s most popular CNCcontrol to the classroom, providing students with exposureto FANUC CNC controls without the need for a full machine.The FANUC CNC Simulator is based on the FANUC Series 0iMODEL F platform and can be operated in either milling orturning configurations. The FANUC CNC Simulator is an actu-al FANUC CNC control, so students will experience the look,feel and layout of the control as they navigate and program a fully functioning CNC. FANUC’s MANUAL GUIDE i conver-sational programming interface allows user to graphically generate programs that are simulated in 3D prior to being converted back to conventional NC programs and used on machine tools. Uploading and downloading (read and punch) functions are facilitated by means of the standard Flash ATA interface and USB interface, and DNC functions are supported by Ethernet and Flash ATA card. FANUC CNC SimulatorPart number: A02B-0158-B100#USFeatures•Switchable mill and lathe (turning) system in one simulator •3-axis milling / 2-axis turning system plus one spindle •Manual Guide i for conversational program creation and 3D simulation •USB, Flash ATA and Ethernet connectivity •Power: AC 100-240VProcess-orientated conversational programmingFor students advancing to a smaller job shop or tool room,MANUAL GUIDE i simplifies programming. Students learn howto get the job completed in the shortest time possible and focuson machine operations, rather than just G-code.MFA-081-EN_02_1602。

FANUC0I数控加工仿真系统使用手册

目录第一章FANUC0I车床快速入门 (1)1.1选择机床 (3)1.2机床回零 (3)1.3安装零件 (4)1.4导入数控程序 (5)1.5检查运行轨迹 (5)1.6装刀具对刀 (6)1.7设置参数 (8)1.8自动加工 (9)第二章FANUC0I铣床快速入门 (10)2.1选择机床 (11)2.2机床回零 (12)2.3安装零件 (12)2.4导入NC程序 (14)2.5检查运行轨迹 (14)2.6装刀具对刀 (15)2.7设置参数 (17)2.8自动加工 (18)第三章机床操作 (19)3.1机床准备 (19)3.1.1 选择机床类型 (19)3.1.2 机床回零 (19)3.2工件的使用 (20)3.2.1 定义毛坯 (20)3.2.2 导出零件模型 (21)3.2.3 导入零件模型 (21)3.2.4 使用夹具 (22)3.2.5 放置零件 (22)3.2.6 调整零件位置 (23)3.2.7 使用压板 (24)3.3选择刀具 (24)3.3.1 车床选刀 (24)3.3.2 加工中心和数控铣床选刀 (26)第四章零件加工 (28)4.1对刀 (28)4.1.1 铣床及卧式加工中心对刀 (29)4.1.2 车床对刀 (33)4.1.3 立式加工中心对刀 (38)4.2设置参数 (41)4.2.1 G54—G59参数设置 (41)4.2.2 设置铣床及加工中心刀具补偿参数 (42)4.2.3 车床刀具补偿参数 (42)4.3手动加工零件 (44)4.3.1 手动/连续方式 (44)4.3.2 手动脉冲方式 (44)4.4数控程序处理 (45)4.4.1导入数控程序 (45)4.4.2 数控程序管理 (46)4.4.3 编辑程序 (47)4.4.4 保存程序 (48)4.5自动加工方式 (48)4.5.1自动/连续方式 (48)4.5.2 自动/单段方式 (49)4.4.2 检查运行轨迹 (50)4.5MDI模式 (50)附录........................................................................................................................ 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.1 面板按钮说明

按钮

FANUC 0I 车床标准面板

名称 自动运行

编辑

MDI

远程执行

单节 单节忽略 选择性停止 机械锁定 试运行 进给保持

功能说明

此按钮被按下后,系统进 入自动加工模式。 此按钮被按下后,系统进 入程序编辑状态,用于直 接通过操作面板输入数控 程序和编辑程序。 此按钮被按下后,系统进 入 MDI 模式,手动输入并 执行指令。 此按钮被按下后,系统进 入远程执行模式即 DNC 模 式,输入输出资料。 此按钮被按下后,运行程 序时每次执行一条数控指 令。 此按钮被按下后,数控程 序中的注释符号“/”有效。 当此按钮按下后,“M01” 代码有效。

图 15-3-3-2

图 15-3-3-3

换刀后,移动刀具使刀尖分别与标准刀切削过的表面接触。接触时显示的相对值,即为 该刀相对于标刀的偏置值△X, △Z。(为保证刀准确移到工件的基准点上,可采用手动脉冲 进给方式)此时 CRT 界面如图 15-3-3-3 所示,所显示的值即为偏置值。

将偏置值输入到磨耗参数补偿表或形状参数补偿表内。

1.5.1 自动/连续方式

自动加工流程 检查机床是否回零,若未回零,先将机床回零。(参见 15.2.2“车床回参考点”)。 导入数控程序或自行编写一段程序。(参见 14.5.1“导入程序”)。

点击操作面板上的“自动运行”按钮 ,使其指示灯变亮 。

点击操作面板上的“循环启动”按钮 ,程序开始执行。 中断运行 数控程序在运行过程中可根据需要暂停,急停和重新运行。 数控程序在运行时,按“进给保持”按钮 ,程序停止执行;再点击“循环启动”按 钮 ,程序从暂停位置开始执行。

1.2.1 激活车床

手轮轴选择旋钮

手轮进给倍率旋钮

手轮 启动 关闭

手轮模式下,将光标移至 此旋钮上后,通过点击鼠 标的左键或右键来选择进 给轴。 手轮模式下将光标移至此 旋钮上后,通过点击鼠标 的左键或右键来调节手轮 步长。X1、X10、X100 分 别代表移动量为 0.001mm、 0.01mm、0.1mm。

点击操作面板上的“手动脉冲”按钮 或 ,使指示灯 变亮。

点击按钮 ,显示手轮

。

鼠标对准“轴选择”旋钮

,点击左键或右键,选择坐标轴。

鼠标对准“手轮进给速度”旋钮 ,点击左键或右键,选择合适的脉冲当量。

鼠标对准手轮

,点击左键或右键,精确控制机床的移动。

点击

控制主轴的转动和停止。

点击 ,可隐藏手轮。

1.5 自动加工方式

机床处于手轮控制模式。

机床处于手轮控制模式。

在手动状态下,按下该按 钮则机床移动 X 轴。 在手动状态下,按下该按 钮则机床移动 Z 轴。 手动状态下,点击该按钮 系统将向所选轴正向移 动。在回零状态时,点击 该按钮将所选轴回零。 手动状态下,点击该按钮 系统将向所选轴负向移 动。 按下该按钮,机床处于手 动快速状态。

图 15-3-1-1 点击操作面板上的 或 按钮,使其指示灯变亮,主轴转动。再点击“Z 轴方向选择” 按钮 ,使 Z 轴方向指示灯变亮 ,点击 ,用所选刀具来试切工件外圆,如图 15-3-1-2 所示。然后按 按钮,X 方向保持不动,刀具退出。 2)测量切削位置的直径:点击操作面板上的 按钮,使主轴停止转动,点击菜单“测 量/坐标测量”如图 15-3-1-5 所示,点击试切外圆时所切线段,选中的线段由红色变为黄色。 记下下半部对话框中对应的 X 的值(即直径)。 3)按下控制箱键盘上的 键。 4)把光标定位在需要设定的坐标系上。 5)光标移到 X 6)输入直径值。 7)按菜单软键[测量];(通过按软键[操作],可以进入相应的菜单。)

按 键可将程序重置。

1.5.3 检查运行轨迹

和“进给倍率”旋钮

来调节主轴旋转的速

NC 程序导入后,可检查运行轨迹。

点击操作面板上的“自动运行”按钮 ,使其指示灯变亮 ,转入自动加工模式,点 击 MDI 键盘上的 按钮,点击数字/字母键,输入“Ox”(x 为所需要检查运行轨迹的数控 程序号),按 开始搜索,找到后,程序显示在 CRT 界面上。点击 按钮,进入检查运行 轨迹模式,点击操作面板上的“循环启动”按钮 ,即可观察数控程序的运行轨迹,此时 也可通过“视图”菜单中的动态旋转、动态放缩、动态平移等方式对三维运行轨迹进行全方 位的动态观察。

测量工件原点,直接输入工件坐标系 G54~G59 1)切削外径:点击操作面板上的“手动”按钮 ,手动状态指示灯变亮 ,机床进 入手动操作模式,点击控制面板上的 按钮,使 X 轴方向移动指示灯变亮 ,点击 或 ,使机床在 X 轴方向移动;同样使机床在 Z 轴方向移动。通过手动方式将机床移到如图 15-3-1-1 所示的大致位置

点击 MDI 键盘上 键和[相对]软键,进入相对坐标显示界面,如图 15-3-3-1 所示。

选定的标刀试切工件端面,将刀具当前的 Z 轴位置设为相对零点(设零前不得有 Z 轴 位移)。

依次点击 MDI 键盘上的 , , 输入“w0”,按软键[预定],则将 Z 轴当前坐标值 设为相对坐标原点。

标刀试切零件外圆,将刀具当前 X 轴的位置设为相对零点(设零前不得有 X 轴的位移): 依次点击 MDI 键盘上的 , , 输入“u0”,按软键[预定],则将 X 轴当前坐标值设为 相对坐标原点。此时 CRT 界面如图 15-3-3-2 所示。

此按钮被按下后,系 统进入 MDI 模式,手动输 入并执行指令。

此按钮被按下后,系 统进入远程执行模式。

此按钮被按下后,运 行程序时每次执行一条数 控指令。

此按钮被按下后,数 控程序中的注释符号“/” 有效。

点击该按钮,“M01” 代码有效。

机械锁定 试运行

进给保持

循环启动

循环停止 外部复位 回原点

第二章 FANUC 0I 北京第一机床厂XK714/B立式加工中心 面板操作

北京第一机床厂 XK714/B 立式加工中心面板

2.1 面板按钮说明

按钮

名称 自动运行

编辑

MDI 远程执行

单节 单节忽略 选择性停止

功能说明

此按钮被按下后,系 统进入自动加工模式。

此按钮被按下后,系 统进入程序编辑状态,用 于直接通过操作面板输入 数控程序和编辑程序。

保持 X 轴方向不动,刀具退出。点击 MDI 键盘上的 键,进入形状补偿参数设定界面, 将光标移到与刀位号相对应的位置,输入 Xα,按菜单软键[测量](如图 15-3-2-1),对应的 刀具偏移量自动输入。

试切工件端面,把端面在工件坐标系中 Z 的坐标值,记为β(此处以工件端面中心点 为工件坐标系原点,则β为 0)。

注:MDI 键盘上的 键用来切换字母键,如 键,直接按下输入的为“X”,按 键, 再按 ,输入的为“U”。

方法二: 分别对每一把刀测量、输入刀具偏移量。

1.4 手动操作

1.4.1 手动/连续方式

点击操作面板上的“手动”按钮 ,使其指示灯亮 ,机床进入手动模式

分别点击 , 键,选择移动的坐标轴

分别点击 , 键,控制机床的移动方向

8)切削端面:点击操作面板上的 或 按钮,使其指示灯变亮,主轴转动。将刀具 移至如图 15-3-1-3 的位置,点击控制面板上的 按钮,使 X 轴方向移动指示灯变亮 , 点击 按钮,切削工件端面。如图 15-3-1-4 所示。然后按 按钮,Z 方向保持不动,刀具 退出。

9)点击操作面板上的“主轴停止”按钮 ,使主轴停止转动。 10)把光标定位在需要设定的坐标系上。 11)在 MDI 键盘面板上按下需要设定的轴“Z”键 12)输入工件坐标系原点的距离(注意距离有正负号)。 13)按菜单软键[测量],自动计算出坐标值填入。

锁定机床。

机床进入空运行状态。

程序运行暂停,在程序运 行过程中,按下此按钮运

Hale Waihona Puke 循环启动循环停止 回原点

手动 手动脉冲 手动脉冲 X 轴选择按钮 Z 轴选择按钮 正方向移动按钮

负方向移动按钮 快速按钮

主轴倍率选择旋钮

进给倍率

急停按钮 超程释放 主轴控制按钮 手轮显示按钮 手轮面板

行暂停。按“循环启动” 恢复运行。 程序运行开始;系统处于 “自动运行”或“MDI” 位置时按下有效,其余模 式下使用无效。 程序运行停止,在数控程 序运行中,按下此按钮停 止程序运行。 机床处于回零模式;机床 必须首先执行回零操作, 然后才可以运行。 机床处于手动模式,可以 手动连续移动。

图 15-3-1-2

图 15-1-3-3

图 15-3-1-4

图 15-3-1-5

1.3.2 测量、输入刀具偏移量

图 15-3-1-6

使用这个方法对刀,在程序中直接使用机床坐标系原点作为工件坐标系原点。

用所选刀具试切工件外圆,点击“主轴停止” 按钮,使主轴停止转动,点击菜单“测 量/坐标测量”,得到试切后的工件直径,记为α。

将光标移至此旋钮上后, 通过点击鼠标的左键或右 键来转动手轮。

启动控制系统

关闭控制系统

点击“启动”按钮 ,此时车床电机和伺服控制的指示灯变亮

。

检查“急停”按钮是否松开至 松开。

1.2.2 车床回参考点

状态,若未松开,点击“急停”按钮

,将其

检查操作面板上回原点指示灯是否亮 ,若指示灯亮,则已进入回原点模式;若指示 灯不亮,则点击“回原点”按钮 ,转入回原点模式。

在回原点模式下,先将 X 轴回原点,点击操作面板上的“X 轴选择”按钮 ,使 X 轴 方向移动指示灯变亮 ,点击“正方向移动”按钮 ,此时 X 轴将回原点,X 轴回原点灯

变亮 ,CRT 上的 X 坐标变为“390.00”。同样, 再点击“Z 轴选择”按钮 ,使指示灯

变亮,点击 , Z 轴将回原点,Z 轴回原点灯变亮, 所示。

将光标移至此旋钮上后,通 过点击鼠标的左键或右键 来调节主轴旋转倍率。