浓缩苹果清汁HACCP计划

浓缩苹果汁生产中基于HACCP的棒曲酶毒素控制方法

2 棒曲霉毒素与苹果生产季节和品种及腐烂率的相关关系

在浓缩苹果汁的不 同加工期 , 曲霉 毒素的质量分数与 苹果原料腐 棒

机提升至第一道滚杠拣果 台 , 由选果人员拣出或剔除腐烂 、 病虫害果 , 除 去夹杂于苹果中的异物; 有的则在超滤后增加通过采用专用的吸附树脂 或活性炭吸 附的方式 , 并设置 C P , C 点 吸附时间 和每次 吸附量 作为关键

烂率 的相关关系见表 1 。

表 1 不同苹 果加工 时期苹果腐烂率与棒 曲霉毒素的质量分数关 系

限值也可降低棒曲霉毒素质量分数至允许 范围内。 在设立关键限 值时都

应考虑原料果的品种、 生产季节和储存温度。

品种

时间

8月份

样品 原料平均 棒曲霉毒素 的平均质量分数 数, 个 腐烂率/ (O B % 7 度 x浓汁 ) s g / / ) ( k

苹果 原料

9月份 1 O月份 1 1月份 1 2月份 1月份

毒性由 Jc AwH F E F ( 0 0食品添加专家联合委员会 ) , 评定 短期耐受力为

每日 摄人 7 / 体重。 g g k 展青霉素在苹果汁中质量分数小于 5  ̄ / , 0 g g 平均 k 每日 摄人量儿童为 0 I / 体 重, , ̄k 2 gg 成人为 O s g . / 体重 。 1 k 为保护儿童消费

的蛋 白质或其他代谢产物的 S 一 H 基结合 , 使其失去活性所致 。

展青霉素对呼吸有妨 害作用 , 摄人体 内的展青霉 素 , 通过 细胞 膜的

透过性变化 , 使膜 的物质移动引起异常 , 从而间接地 引起生理呼吸异常。

展青霉素与抗氧化剂、 抗菌剂的 s : 0 反应容易使其分解 。但是 s 0 质

果汁HACCP计划书

果汁HACCP计划书GZ-HACCP计划版序:A 分发号:受控状态:1 磨机C6 喷淋清洗五、果汁生产工艺流程图果浆罐破碎水流输送果池暂存刮板提升机拣选喷淋毛刷机原料果杀菌条件:95±3℃,15s 冷却温度:50-55℃ 预巴杀、冷却压榨1 果渣榨出汁 HPX-5005 利乐淀粉酶果胶酶过滤果渣杀菌条件:95±3℃,15/30s 冷却温度:50-55℃ 浊汁酶解、澄清浊汁榨出汁过滤 WPX-3 压榨2 浊汁罐暂存预巴杀、冷却果渣 DYJ-10 GEA 过滤榨出汁压榨3 UFTU-4X1271±10Brix浓缩果汁冷却至35±5℃ 脱色一效浓缩10-150Brix 二效浓缩利乐超滤 ACE-262 ACE-262 清汁罐暂存清汁汁 UFTU-6X2010-150Brix 一效浓缩二效浓缩三效浓缩脱色布赫超滤GEA GEA GEA71±10Brix 浓缩果汁冷却至25±5℃ 贮存验收包装物 PTR6/200 杀菌条件:95±3℃或120±3℃,30/60 s,冷却温度:25±5℃ 检验合格成品巴杀、冷却无菌灌装275±3kg/桶0~5℃ 冷库贮存成品罐1 加入果胶酶、淀粉酶酶解澄清超滤清汁罐暂存 GEA 三效浓缩35±5℃25±5℃ 成品罐暂存检验合格 PTR6/200 无菌灌装275±3kg/桶冷库贮存0~5℃ 脱色处理原料果原料果验收果池暂存水流输送喷淋清洗、刮板提升毛刷机刷洗喷淋、拣选破碎果浆罐暂存 HPX5005 压榨1 过滤浊汁罐暂存预巴杀、冷却95±3℃,15/30s,冷却至50~55℃ 酶解罐 WPX-3 压榨2 DYJ-10 压榨3 工艺流程图二效浓缩ACE-262 巴杀95±3或120±3℃30/60S 冷却25±5℃10 六、浓缩苹果汁工艺描述苹果收购:在每年生产季节来临前的3--6月份,对苹果收购区域农药使用情况、果树管理情况进行普查,以确定农药、重金属安全的收购区域。

浓缩苹果清汁HACCP计划(罐箱包装)

浓缩苹果清汁HACCP计划1 产品描述工艺流程图及其说明:1.工序:原料果接收质检员按照原料果的接收程序和质检标准对原料果进行检验和接收,不合格拒收。

2.工序:酶制剂、膨润土、活性炭等辅料接收酶制剂、膨润土、活性炭等辅料经质检部检验合格后方可接收。

3.工序:酶制剂、膨润土、活性炭等辅料贮存膨润土、活性炭常温贮存,酶制剂存放在0~5℃的冷藏库中。

4.工序:果槽将合格的原料果按果槽号卸入果槽,并进行记录。

5.工序:一级输送清洗用水将原料果从果槽输送至一级坑处,经清洗、自来水喷淋后进入二级输送果道,比重大的一些杂质(泥沙、石块、金属等)沉入沉降坑中;通过格栅将水和原料果分离,水流入一级循环池循环使用。

6.工序:二级输送清洗用水将原料果从二级输送果道始端输送至二级坑处,经清洗后进入一级提升工序;通过格栅将水和原料果分离,水流入二级坑循环池循环使用。

7.工序:一级提升用一级提升机将原料果提升至拣选台。

8.工序:拣选在拣选台上将腐烂果、杂质拣选挑出,保证拣选之后烂果率控制在2%以下。

9.工序:烂果输送将拣选台捡出的烂果等杂质用二级坑循环水输送出车间,当废物处理。

10.工序:三级输送清洗用水将原料果从拣选后输送至三级清洗果道,经清洗后进入四级输送果道始端;通过格栅将水和原料果分离,水流入三级坑循环池循环使用。

11.工序:二氧化氯添加在三级循环果道中连续添加二氧化氯,使二氧化氯的含量维持在一个可检测出的残留水平。

12.工序:四级输送清洗用水将原料果从四级清洗果道始端输送至四级清洗果道末段,经清洗、自来水喷淋后进入二级提升工序;通过格栅将水和原料果分离,水流入四级坑循环池循环使用。

13.工序:软水喷淋清洗在四级输送果道末端用软水对原料果进行高压喷淋清洗,经过喷淋清洗后的原料果进入二级提升工序。

14.工序:二级提升用二级提升机将原料果提升至破碎机。

15.工序:破碎将原料果用破碎机破碎为4-6mm的果浆,果浆泵入榨汁机。

HACCP体系在浓缩苹果汁生产中应用技术

课程设计说明书课程名称:食品质量与安全控制学设计题目:HACCP体系在浓缩苹果汁生产中地应用院系:生物与食品工程学院学生姓名:李小鑫代亚民学号:200706020046 200706020055专业班级:07食品质量与安全专业指导教师:张光杰2010年12 月22日HACCP体系在浓缩苹果汁生产中地应用摘要:简要介绍了HACCP体系地主要原理和内容,着重介绍了HACCP质量控制体系在浓缩苹果汁生产中地应用.主要包括: 生产危害分析、确定关键控制点、制定HACCP 系统档案记录及评估等.潜在地危害有生物性危害、化学性危害、物理性危害。

浓缩苹果汁生产加工过程中地关键控制点为苹果验收(CCP1)、后巴氏杀菌(CCP2)、灌装前过滤(CCP3)、发货前检查(CCP4)4个关键控制点;建立了对果汁饮料各关键控制点进行监控、纠偏和监控效果验证三个方面地工作程序.关键词:HACCP浓缩苹果汁应用目录1.设计背景11.1浓缩苹果果汁地发展现状11.2HACCP体系原理11.3 HACCP体系在我国食品生产中地应用12.设计方案22.1 浓缩苹果汁生产中HACCP计划地研究步骤2 2.2 完成危害分析工作单22.3完成HACCP计划表23.方案实施33.1组成HACCP小组33.2产品描述及确定预期用途33.3 绘制生产流程图43.4 确证生产流程图43.5 进行危害分析并建立预防措施43.6 确定关键控制点53.7 确定关键限值63.8 建立监控程序63.9 建立纠偏措施73.10 建立验证程序73.11 建立记录管理程序74.结果与结论74.1 浓缩苹果汁生产过程中危害分析工作单74.2 HACCP计划表75.收获与致谢106.参考文献111.设计背景1.1浓缩苹果果汁地发展现状中国苹果总产量位居世界第一位,资源地优势和政府地支持加快了中国果汁产业化实现地步伐,我国从1984年首次引进瑞典阿法拉伐生产能力5t/h 果汁生产线, 到2000年先后创办果汁加工企业70余家, 浓缩苹果汁生产线达100多条,形成年产能力50万吨地产业规模.2000年中国浓缩果汁出口量大约为20万吨, 占世界贸易总量60~65万吨地30 %~33 %[2].中国果汁产业化地实现给果汁加工业带来了生机和光明, 但我们也应清醒地意识到, 供大于求导致地残酷地市场竞争是不可避免地.我国地果汁加工业起步较晚, 正处于发展阶段,果汁地质量控制体系不完善,不仅仅给企业造成经济损失, 同时,给企业造成地信誉影响也是不可估量地.如何提高和稳定果汁产品质量, 打造高质量、高品味出类拔萃地民族工业品牌,这是我们攻克国际贸易壁垒地关键所在.1.2 HACCP体系原理HACCP(Hazards Analysis Critical Control Point。

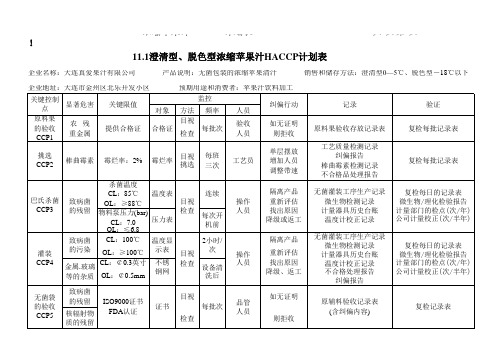

HACCP计划表

企业名称:大连真爱果汁有限公司 产品说明:无菌包装的浓缩苹果清汁 企业地址:大连市金州区北乐开发小区 关键控制点 显著危害 原料果 的验收 CCP1 挑选 CCP2 农 残 重金属 关键限值 对象 提供合格证 合格证 检查 方法 目视 频率 每批次 人员 验收 人员 如无证明 则拒收 单层摆放 增加人员 调整带速 预期用途和消费者:苹果汁饮料加工 监控 纠偏行动 记录

如无证明 品管 人员 则拒收 原辅料验收记录表 (含纠偏内容) 复检记录表

ቤተ መጻሕፍቲ ባይዱ

共2页 第1页 ! 页 页

销售和储存方法:澄清型0—5℃、脱色型-18℃以下

验证

原料果验收存放记录表 工艺质量检测记录 纠偏报告 棒曲霉素检测记录 不合格品处理报告 无菌灌装工序生产记录 微生物检测记录 计量器具历史台账 温度计校正记录 无菌灌装工序生产记录 微生物检测记录 计量器具历史台账 温度计校正记录 不合格处理报告 纠偏报告

复检每批记录表

棒曲霉素

霉烂率:2%

霉烂率

目视 挑选

每班 三次

工艺员

复检每批记录表

杀菌温度 CL:85℃ 温度表 连续 巴氏杀菌 致病菌 目视 OL:≥88℃ CCP3 检查 的残留 物料泵压力(bar) 每次开 压力表 CL:7.0 机前 OL:≤6.8 CL:100℃ 致病菌 2小时/ 温度显 示表 的污染 次 OL:≥100℃ 灌装 目视 CL:¢0.3英寸 不锈 检查 CCP4 金属.玻璃 设备清 钢网 洗后 等的杂质 OL:¢0.5mm 致病菌 的残留 核辐射物 质的残留 目视 ISO9000证书 FDA认证 证书 检查 每批次

苹果浓清缩清汁标准HACCP工艺流程图及其说明

浓缩苹果清汁HACCP 体系认证工艺流程图※∮※1#CIP 清洗※包装材料接收酶制剂接收包装材料储存 酶制剂储存 原料果接收原料暂存 一级输送清洗 一级提升 二级输送清洗 二级提升 拣选 浮洗三级提升 辊杠喷淋输送锤片式破碎果浆暂存酶解压榨一级(旋转筛)过滤浊汁暂存(浊汁巴氏杀菌)预浓缩酶解澄清二级过滤 超滤 CCP1关键限值: 苹果来源于合格果区烂果输送转为非食品用途软水一榨果渣加水酶解二次压榨果渣排放转为非食品用途软水软水提糖 固形物排放果浆酶再加工入口 果胶酶、淀粉酶 井水循环使用,每天清洗并更换一次CCP2关键限值:苹果在拣选结束后烂果率≤2.0%2#CIP 清洗注:打※的点为废弃物排放点;打∮的点为加工转换返工点。

树脂吸附三级过滤蒸发浓缩批次罐浓汁巴氏杀菌四级过滤无菌灌装贴标下线施封贮存发运前检查铅封发货运输 果汁蒸发水暂存清汁暂存CCP3关键限值:杀菌温度≥95℃ 灌装泵频≤65HzCCP4关键限值:过滤网目数≥120 过滤网的完整性CCP5关键限值:封签和钢桶(箱、罐)完好无损浓缩苹果清汁工艺流程图说明原料的接收(CCP1)新鲜、成熟的苹果,仅来自公司确定的农残合格采购区;原料果进厂时,采供部查验每车原料果是否有“供应商保证(只收购来自农残合格区的苹果)”,对不符合原料要求的苹果拒收。

原料进厂后,苹果验质员对进厂原料果在卸车过程中再次进行检验,合格的原料果卸入果槽,不合格的原料果拒收。

包装材料的接收开口钢桶、保护袋、无菌袋等包装料进厂后,采供部及时通知质管部进行检验,检验合格后允许入库。

包装材料的储存包装材料贮存在干燥、卫生的库房内,常温存储,使用时依照先进先出原则。

酶制剂的接收果胶酶、淀粉酶、果浆酶等材料进厂后,采供部及时通知质管部进行检验,检验合格后允许入库。

酶制剂的储存酶制剂贮存在干燥、卫生的库房内,使用时依照先进先出的原则。

水源生产用水来自两口自备深水井,水源充足且安全。

在蓄水池出水口安装加氯器,保证水质符合中国人民共和国生活饮用水的卫生标准(GB5749—2006)。

haccp在苹果汁生产中的应用

haccp在苹果汁生产中的应用HACCP是指危害分析和关键控制点体系(Hazard Analysis and Critical Control Points)。

这是一种基于食品卫生原理,采取科学方法和系统工程思想开展卫生监管的方法。

在苹果汁生产中,采用HACCP可以确保苹果汁的安全性和质量。

以下是HACCP在苹果汁生产中的应用:一、危害分析1. 原材料选择与收购。

在进入厂区之前,对苹果进行检验和筛选,排除有虫蛀、霉变、损伤以及污染等问题的原料。

2. 制造过程。

生产过程中注重卫生条件,并对流程中的环节、可能存在的问题进行分析,制定严格的操作规程。

3. 存储和运输。

对苹果汁进行质量监控,确保存储环境、包装及运输的影响不会影响产品的品质。

二、关键控制点1. 范围。

确定苹果汁生产范围,从原料收购、清洗、切割、提取、杀菌、包装、储存到运输等进行全程管控。

2. 制定监测计划。

确定在生产过程中进行监测的项目,例如生产温度、PH值、菌落总数、杂质等。

3. 制定强制性的操作规程,确保生产过程的每一个步骤都符合卫生标准和工艺要求。

4. 部署质量监控人员,对生产过程进行监控。

三、制定纠正措施1. 确定问题出现的时机和范围。

在整个生产过程中,哪个关键环节出现了问题。

2. 制定相应的纠正措施。

遇到问题应该采取什么措施,以及如何追踪和确定纠正的效果。

3. 实施措施。

按照制定的措施进行实施,确保问题得到彻底解决。

在苹果汁生产中,HACCP的应用不仅可以确保产品质量,还可以满足消费者的需求并提升产品市场竞争力。

果汁HACCP指南

浓缩苹果清汁HACCP体系实施指南(讨论稿)陕西出入境检验检疫局卫生与食品检验监督处二00一年八月说明2001年1月18日美国FDA正式颁布法令,供应美国市场的果蔬汁生产加工企业须在公布后3年内实施HACCP计划,根据我国浓缩苹果清汁的实际,大多数出口生产加工企业为FDA法令中规定的中型企业,必须于2003年1月21日前实施HACCP计划,否则产品将被视为不安全产品,不能销往美国。

针对这一紧急情况,国检总局卫生监管司于2001年4月在青岛召开了“全国进出口果汁检验研讨会”,会议决定成立起草我国出口果汁HACCP实施指南工作小组。

陕西局作为起草小组成员,局领导给予了大力的支持。

笔者依据《出口食品厂库卫生要求》及有关规范、美国FDA颁布的法令及 HACCP原理,结合生产加工出口浓缩苹果清汁生产加工工艺、设备和质量卫生控制等草拟了《浓缩苹果清汁HACCP实施指南》(讨论稿)。

由于任务急、时间短,所编写的资料的错误与不足之处在所难免,诚请各位同行批评指正,以便修改、补充与完善。

在此,对国家局卫生司领导和陕西局领导的信任与支持,陕西局卫生与食品检检验监督处董志谦处长和主管业务的同志以及陕西地区有关果汁加工企业的帮助表示衷心感谢。

编写人:吴双民二00一年八月于西安XX公司关于实施HACCP计划的通知公司各部门及全体员工:为了加强对浓缩苹果清汁生产加工过程中的安全控制,将各种危害降低到可接受水平,经研究决定在我公司实施HACCP计划,现将HACCP计划公布于后,请各部门及全体员工根据自己职责认真贯彻执行。

公司负责人:二00一年八月十日XX公司制定HACCP计划的步骤为了加强对浓缩苹果清汁生产加工过程中的安全控制,将各种危害降低到可接受水平,拟在公司开展HACCP计划的制定工作,现将这项工作的计划如下:一、先决条件:1、领导层支持:在制定HACCP计划前首先须得管理层同意,只有得到公司负责人的支持,HACCP计划才能有效地实施。

HACCP体系在浓缩苹果汁生产中的应用课程设计报告书

1、设计说明书:围绕所选产品工艺流程,应用HACCP七项基本原理对整个生产过程进行危害分析并建立预防措施,通过CCP判断树确定关键控制点,完成HACCP危害分析工作单,建立关键控制点的关键限值并实施监控,最终完成该产品的HACCP计划表。

2、设计方案:围绕所选产品的生产特点,建立HACCP体系的十二个步骤。并按相应步骤进行实施。

课程设计说明书

课程名称:

设计题目:HACCP体系在浓缩苹果汁生产中的应用

2013年6月5日

课程设计任务书

设计题目

HACCP体系在浓缩苹果汁生产中的应用

学生

所在院系

生物与食品工程学院

专业、年级、班

10食品质量与安全(*)班

设计要求:

1、树立正确的设计指导思想,严谨负责、实事、刻苦钻研、勇于探索的作风和学风。

我国当前的果汁加工是以甜度高、酸度低的鲜食品种(以红富士见多)残次果为主,而残次果比例过高,容易导致浓缩苹果汁成品中棒曲霉素含量超标。棒曲霉素,作为浓缩苹果汁国际贸易中的一个重要考核指标,美国进口商要求其在浓缩苹果汁中的含量低于30ppb。棒曲霉素超标可致癌、致畸、致突变,危害巨大。除棒曲霉毒素超标外,包装桶的污染、农药残留超标、微生物的污染等问题使我国出口浓缩苹果汁在国外由于质量安全问题屡次遭到索赔和退运甚至销毁[2]。果汁行业面临的突出问题是如何采用国际先进的质量管理体系保证企业持续生产出食用安全、质量合格的产品。

2013.6.5— 2013.6.9整理设计容,完成课程设计说明书。

任务下达日期:2013年5月27日

任务完成日期:2013年6月9日

指导教师(签名):学生(签名):

HACCP体系在浓缩苹果汁生产中的应用

摘要:本设计应用HACCP的七项基本原理对浓缩苹果汁生产的整个过程进行物理性、化学性和生物性危害分析,并制定相应的预防控制措施,最后确定苹果验收、后巴氏杀菌、灌装前过滤、无菌灌装这四个工序为关键控制点,建立了关键控制点的关键限值并实施监控,旨在浓缩苹果汁生产过程建立HACCP质量控制体系,进而提高浓缩苹果汁产品的质量和安全。

HACCP在苹果汁生产中的运用

一、组建HACCP小组

• HACCP小组组长:A(生产管理部门) • 小组成员:B(工艺技术人员) C (实验室检验人员) D(销售人员) E(设备维修人员)

二、苹果汁

苹果汁富含鲜果的风味和营养价值,素 有“液体水果”之称,具有色泽艳、香味 馥郁、酸甜适度、清鲜爽口之特点,现已 成为大众营养饮料 。

具体分析危害关键点(表1)。

1、微生物污染是果汁加工中的主要污 染,特别是病原菌、致病菌,直接影响产 品的安全性;腐烂的水果还有可能引起棒 曲霉毒素超标。另外,设备清洗的效果直 接影响着下批产品的质量与安全。由于不 易清洗,清洗效果不好时往往会助长细菌 的生长和繁殖,造成危害,所以确定CIP

清洗是关键控制点。环境卫生也至关重要, 由于车间湿度大,适宜多数细菌和真菌的 生长,而且在生产过程中,与空气接触的 物料易被污染,所以该处也是关键控制点。

2、果汁生产中化学性危害主要有农药 残留(有机磷类)、重金属超标(铜、铅、砷) 及添加剂使用过量,果实清洗用清洁剂、 CIP清洗剂(硫酸、氢氧化钠)、包装材料灭 菌用消毒剂的残留也是造成化学危害的因 素。

3、果汁生产中的物理危害主要指异物 如沙粒,一般可以通过水送槽的沉降池过 滤除去。三、苹果汁生 Nhomakorabea工艺流程

原料验收—洗涤挑选—破碎、打浆—压 榨—取汁—酶解—澄清、过滤—脱气—灌 装—杀菌—成品

四、危害分析(HA)与“关键点”(CPP)的确定 根据果汁工艺流程,对原料苹果、酿 造过程直至成品消费的各个环节进行全面 分析,从生物、化学和物理等几个方面找 出潜在的有损于果汁安全的危害因子。

HACCP在浓缩苹果汁生产中的应用

HACCP在浓缩苹果汁生产中的应用 1 HACCP在浓缩苹果汁生产中的应用摘要本文根据HACCP体系的原理,结合浓缩苹果汁生产的工艺流程图和工艺过程,运用科学的方法,建立了浓缩苹果汁生产的HACCP体系。

结合果蔬汁生产的相关法律法规,根据生产的实际,进行了浓缩苹果汁的危害分析,确定其关键控制点为:CCP1原料果的验收―控制农药残留和重金属超标的危害;CCP2原料果的清洗拣选―控制棒曲霉毒素超标的危害;CCP3巴氏杀菌―控制致病菌等病原微生物的危害;CCP4包装材料的验收―控制致病菌、消毒剂、辐照物残留等危害;CCP5无菌灌装―控制致病菌等病原微生物的危害。

通过调查和查阅文献资料,确定各关键控制点的关键限值为:CCP1原料果的验收―查验原料果的“农药、重金属残留普查合格证明”;CCP2原料果的清洗拣选―原料果在拣选结束后的烂果率<1%;CCP3巴氏杀菌―杀菌温度≥98℃、杀菌时间≥30s;CCP4包装材料的验收―无菌包装袋或大型集装罐(袋)的“密封性能鉴定合格证明”与“辐照物残留合格证明”或“清洗消毒合格证明”;CCP5无菌灌装―灌装机出口的蒸汽温度≥100℃。

对各个关键控制点制定了相应的监控对象,监控方法,监控人员,监控频率以及发生偏离时采取的纠偏措施和验证监控有效性的措施,以控制产品生产过程中存在的各种危害,确保HACCP计划的有效实施。

关键词:HACCP,浓缩苹果汁,危害分析,关键控制点陕西科技大学毕业设计 2 The Application of HACCP in the Apple Juice ConcentrateABSTRACTIn this paper, the HACCP in the production of apple juice concentrate was established. According to the principles of HACCP and combined with the process flowing diagram of apple juice concentrated production, establish the HACCP system.According to the actual production,relevant laws and regulations of fruit and vegetable juice production, hazards of apple juice concentrate were analyzed and critical control points were determined. CCP1:controling the residue of pesticides and heavy metals; CCP2:controlling the patulin toxins; CCP3:controlling bacteria and other pathogenic microbiological; CCP4:controlling the residues of pathogens, disinfectants, radiation and other harmful things; CCP5:controlling pathogens and other harmful pathogenic microorganisms.Through surveys and scientific documents , the critical limits of critical control points determined as: CCP1 The receiving of fruit - raw fruit qualified card of "pesticides, heavy metal residues census Certification"; CCP2 cleaning and selecting of fruit - after selecting the rotting is rate under 1%; CCP3 pasteurization - the sterilization temperature higher than 98 ℃,and sterilization time longer than 30s; CCP4 receiving of packaging materials – check the certificate paper; CCP5 aseptic filling - steam temperature of filling machine export ≥ 100 ℃.Determine the critical control objects of each control points, control methods, monitors and monitoring frequency. Make sure of the corrective action when the critical control points out of monitor and control. Validate the effectiveness of control ling measures. To making sure the effective implementation of HACCP plans.KEY WORDS: HACCP,apple juice concentrate,hazard analysis,critical control pointHACCP在浓缩苹果汁生产中的应用 3目录摘要 ··································································································错误!未定义书签。

浓缩果汁饮料HACCP计划书

浓缩果汁饮料HACCP计划书1. 引言本文档旨在阐明针对浓缩果汁饮料生产过程中的危害分析与关键控制点(HACCP)计划。

本计划的目的是保证产品在生产和销售过程中的食品安全性,并满足相关法规与标准的要求。

通过HACCP计划的实施,我们将能够对潜在的危害进行有效的监控和管理。

2. 定义2.1 HACCPHACCP,即危害分析与关键控制点(Hazard Analysis Critical Control Point),是一种系统性的食品安全管理方法。

它通过分析食品加工过程中的危害源,确定关键控制点,并制定相应的控制措施,以确保食品安全。

2.2 浓缩果汁饮料浓缩果汁饮料是一种通过去除部分水分而浓缩的果汁,并根据需要再添加水分以供食用的饮品。

它通常具有浓缩果汁的浓郁口感和丰富的营养成分。

3. HACCP计划的步骤HACCP计划主要包括以下七个步骤:3.1 建立HACCP团队建立由不同部门和专业人员组成的HACCP团队。

团队成员需要具备相关的专业知识和经验,以确保能够全面分析食品加工过程中的潜在危害。

3.2 描述产品详细描述浓缩果汁饮料的特征,包括成分、配方、工艺等。

同时,确定产品的预期用途和目标消费群体。

3.3 进行危害分析对食品加工过程中可能存在的危害进行分析。

常见的危害包括微生物污染、化学物质残留、物理污染等。

通过对每个危害的潜在来源和形成途径进行评估,确定潜在危害的严重程度和概率。

3.4 确定关键控制点根据危害分析的结果,确定影响危害的关键控制点。

关键控制点是指需要在生产过程中进行控制的步骤,以确保危害达到可接受的水平。

例如,加热、冷却、灭菌等环节可以被视为关键控制点。

3.5 制定监控措施制定可行且有效的监控措施,以确保关键控制点能够得到有效的控制。

监控措施包括对关键控制点进行实时监测、记录数据并进行分析,以及定期进行内、外部的检验检测。

3.6 制定纠正措施制定纠正措施,以应对关键控制点出现异常情况的应急处理。

haccp在出口苹果浓缩汁生产中的应用

haccp在出口苹果浓缩汁生产中的应用

(一)HACCP在出口苹果浓缩汁生产中的应用

1、确定生产过程的危害分析:首先,从生产流程的不同环节的各种危害上,例如水源,原料,温度,过程调节和操作质量等,必须进行深入地分析,才能确定危害和风险点。

2、建立控制程序:开展HACCP之前,关键就是建立有效的传播操作,护理程序,检测程序,每一步都必须更详细,清晰的操作要求,并建立与HACCP过程强相关的监控程序,保证每一步的真实性和有效性;

3、分析风险:原料可能含有有害物质,或者来源不明,或者未经消毒处理,也可能包含进口原料等,也需要经过深入的分析。

4、记录和验证:对于出口苹果浓缩汁制造过程中所有变量,如原料,温度,PH值,处理,控制,日期,产量等,都需要有完整的详细记录,以实时跟踪和预测,并且应用验证方法明确有效的控制程序。

(二)HACCP的优势

1、减少风险:HACCP的关键是控制危害,通过分析和测量等技术,

来确保出口苹果浓缩汁的安全性,而无须以人为的借口来减少风险。

2、改善产品质量:有效的HACCP程序有益于提升出口苹果浓缩汁的质量和有效性,从而有效把控出口苹果浓缩汁的质量问题,更好地传递给海外客户最佳产品保证,营造口碑和信任。

3、降低成本:实现生产流程智能化管理,大大降低了检测成本,提高了工作效率,促使生产环节的节约,并有效地降低了企业的生产成本。

4、提高供应能力:通过有效实行HACCP程序,可以以最少的时间提供有效的产品,提高出口苹果浓缩汁的供应能力,从而可以满足客户不断变化的产品需求。

浓缩苹果清汁HACCP计划质疑谈

浓缩苹果清汁HACCP计划质疑谈纵观国内关于HACCP体系在浓缩苹果汁加工中应用的文献、以及行业内对HACCP 体系的实际应用,不难发现其CCPs的模式如下:原料验收(CCP1):控制农残和有害元素(俗称重金属)原料分选(CCP2):控制棒曲霉素灌装杀菌(CCP3):控制病原体灌装过滤(CCP4):控制物理杂质多年的工作实践,使人不得不对上述CCPs模式中的CCP3提出严重质疑。

一、CCP3综述现行的CCPs模式,几乎无一例外地将灌装杀菌(即后巴杀)设为CCP3,用以控制病原体。

其关键限值(CL)和操作限值(OL)虽有差异,但大都为(98±2)℃/20sec。

对该CCP的确认和验证的结果,无一例外是有效的结论。

二、CCP3质疑无论从HACCP基本原理的角度,还是从适用的法律法规和标准的角度,或是从工作实践的角度来分析,CCP3都是一个彻头彻尾的蛇足。

三、质疑的依据01、可通过果蔬汁感染的病原体:①细菌:主要有“沙门氏菌、志贺氏菌、埃希氏菌、李斯特菌、金黄色葡萄球菌”②病毒:可以通过食物感染的病毒,目前只发现“甲肝、诺沃克、轮状病毒”3类③原虫:隐孢子虫,其中只有“微小隐孢子虫”对人体有致病性。

02、HACCP基本原理:了解HACCP基本原理的人都知道,用HACCP体系“不承诺零风险”,只“承诺就风险降低到可接受水平”。

医学知识告诉我们,病原体感染,是“病原体数量、病原体致病性、人群易感程度”这3个因素综合作用的结果。

这就说明浓缩苹果汁中可能存在的“各种病原体”只要数量足够小,就不会构成“显著危害”。

当然,这个风险是不能冒的!03、法律法规和标准:美国FDA规定,使用“加热蒸发浓缩”形式加工的浓缩果蔬汁,灌装前免于对微生物的5-log减少。

04、工作实践:①约20年前,浓缩苹果清汁的包装形式,几乎都是非无菌的;②即使现在,仍有个别的外资企业对浓缩苹果清汁使用非无菌包装;③连续几年对杀菌前物料的微生物检验结果统计(n>200)显示,未杀菌时,其微生物指标完全符合标准的要求,甚至绝大多数的样本微生物检出值为零。

浓缩果汁HACCP计划书

HACCP计划书XXXX(集团)有限公司XX浓缩汁HACCP计划书受控情况:受控本制定日期:XXXX年XX月XX日产品描述本产品采用新鲜度为XX%的成熟XX为原料,经检验、清洗、压榨、杀酶、分离、消毒、浓缩、消毒、无菌灌装、冷藏等一系列加工处理后,经检验合格后销售。

产品名称:XX浓缩汁生产企业:XXXX(集团)有限责任公司企业地址:贮藏条件:0—5℃干净卫生的库房中保存包装形式:包装物;包装规格保质期:XX个月消费对象:国内外果汁企业预期用途:经稀释勾兑灭菌后直接饮用XX浓缩汁工艺流程说明1.原料验收:查验运入厂的原料鲜果的品质、重量、杂质、来源等,特别要查验有无原果“农药、重金属残留合格证明”,对无此证明的原料拒收。

2.原料果冲洗:以X~Xt/h的速度均匀地将原料果由皮带输送到洗果槽,使原料果在洗果槽中随水流动以便达到冲洗目的,并除去泥沙和杂质,然后经链板提升机并用干净水喷淋传送至平面皮带输送机至检果台。

所用的冲洗水是由城市供水管网提供的自来水,其卫生条件符合GB 5749—1985的要求。

3.原料果拣选:在选果台上随着果子的滚动,将滚动过来的霉烂、变质果拣出。

此工序将烂果率控制在X%以下,选果台上的原料成单层摆放,选果台保证X个以上选果人员。

鲜果验收时的霉烂果率控制在X%。

拣选后的原料果随传动链条进入破碎机。

4.破碎(一次压榨):将洗净的原料在滚筒式破碎机内破碎,果汁经塑料软管和不锈钢管输入杀酶装置;果渣输送到二次和三次压榨机内。

5.二、三次压榨:通过二次压榨和三次压榨机将原料中的果汁榨干,最后的果渣由排渣装置运出车间,果汁则进人杀酶装置。

6.杀酶:蛋白酶的存在会使果汁褐变,所以必须钝化酶的活性。

杀酶温度控制在60土2℃。

之后果汁经收集管道进入粗滤罐。

7.粗滤:通过孔径为lmm的筛网,除去果汁内的较大颗粒的非水溶性物质后果汁被管道传送到离心分离机。

8.离心分离机:离心电机转速XXXXr/min,转鼓转速XXXXr/min,除去果汁的果肉及杂质,直到看不见肉眼可见物。

利乐包苹果汁饮料HACCP计划详细说明

利乐包苹果汁饮料HACCP计划详细说明

危害分析工作单

预期用途和消费者:即饮、一般消费者 (1)配料/ (2)确定在这步中 (3)潜在的食品 (4)对第3列的判 (5)应用什么预防措施来加工步骤引入的、控制的安全危害是显断提出依据防止显著危定?或增加的潜在危著的吗?(是/ 害否) 生物危害:致病菌污染水化学危害:重金属、有机氯物理危害:无生物危害:腐败菌生长苹果浓缩汁化学危害:重金属、展青霉验收素物理危害:无生物危害:无苹果浓缩汁化学危害:无的冷冻贮存物理危害:无生物危害:微生物生长、螨白砂糖验收化学危害: SO2残留、重金属物理危害:无生物危害:微生物残留白砂糖溶解化学危害:无物理危害:无生物危害:无白砂糖过滤化学危害:无物理危害:无是溶解不能杀灭所有随后的UHT可杀灭微生物通过GMP控制每批检测拒收生螨的原料加工过程引入糖客户提供书面保证、定期验原料生长环境受污证检验报告、客户评估染否是原料用冷冻车运输及通过GMP控制土壤、环境污染客户提供书面保证,定期验证检验否否通过SSOP控制通过SSOP控制

否

是

危害分析工作单

预期用途和消费者:即饮、一般消费者。

浓缩苹果汁生产中HACCP的建立和运用

艺, 能提 供 生产 过 程 中可 能 发 生 的 具 体 情 况 , 组 织 能 生 产 工 作 人 员 履 行 HACC P计 划 的 各 项 要 求 ; 备 设 维 修 人 员 应 提 供 各 种 设 备 性 能 参 数 , 对 现 有 的 厂 能 房 布 置 、 工设 备 、 生 设 施 等 进 行 设 计 、 缮 和 改 加 卫 修

12 步 .

骤

1 2 1 确 定 研 究 范 围 浓 缩 果 汁 生 产 过 程 中 . .

HAC P 的研 究 范 围 包 括 : 料 果 的质 量 、 装 材 料 C 原 包

的 质量 、 房 布 置 、 产 工 艺 、 工及 洗 消 设 备 、 储 厂 生 加 存 环节、 员卫生 、 人 运输 环 节 等 。 1 2 2 选 组 HAC P 小组 .. C 小 组 成 员 应 包 括 : 控 质

l

维普资讯

8 6 进 。

西北 农林 科 技大 学学报 ( 自然科 学版 )

第 3 l卷

⑨ 超滤 、 发浓缩 。 蒸 由于 前 道工 序 污 染 而 导 致 致

123 绘制 浓缩苹果 汁的 生产工 艺流程 ..

果汁工艺流程图如下 :

浓 缩 苹

[ 摘

要 ] 对浓 缩苹 果汁生 产过 程 中影响产 品安全 性 的因素 进行 了危 害分析 , 研究 确立 了 5个 关 键控 制 点 以

及 关 键 限 值 , 采 取 了相 应 的 纠 偏 措 施 , 将 危 害 因素 降 低 到 最 低 限 度 , 高 产 品 的 质 量 。 并 以 提

维普资讯

第 3 卷 增刊 1 20 0 3年 1 O月

西北 农 林科技 大 学学报 ( 自然科 学 版)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浓缩苹果清汁HACCP计划版序:A分发号:受控状态:五、浓缩果汁生产工艺流程图工艺流程图加入果胶酶、淀粉酶酶解澄清超滤清汁罐暂存成品罐暂存检验合格PTR6/200 无菌灌装275±3kg/桶冷库贮存0~5℃脱色处理原料果原料果验收果池暂存水流输送喷淋清洗、刮板提升毛刷机刷洗喷淋、拣选破碎果浆罐暂存HPX5005压榨1过滤浊汁罐暂存预巴杀、冷却95±3℃,15/30s,冷却至50~55℃酶解罐巴杀95±3或120±3℃30/60S 冷却25±5℃二效浓缩ACE-262六、浓缩苹果汁工艺描述苹果收购:在每年生产季节来临前的3--6月份,对苹果收购区域农药使用情况、果树管理情况进行普查,以确定农药、重金属安全的收购区域。

生产季节预定收购区域内的果农按照《原料果收购标准》将苹果从产地运到公司,经质量保证部检验后暂存于果仓中。

包材验收:浓缩苹果清汁包装材料有:无菌袋、钢桶、聚乙烯塑料袋,供应部、质量保证部、生产技术部共同对辅料供应进行评价,确定产品质量符合本公司要求,且质量稳定的厂商作为合格供方,合格供方按公司要求将辅料送到公司,质量保证部按相关质量标准及《辅料验收办法》进行验收。

包材贮存:经质量保证部验收合格的无菌袋、铁桶、塑料衬袋等包材由仓库统一管理,放置在库房的规定区域内,要求库房干燥、清洁;包材摆放整齐。

清洗拣选:苹果在果池充分浸泡后,经果渠到外提升机进行喷淋冲洗、毛刷机刷洗后,清洗后的苹果应表面干净、无泥土等杂物。

最后在拣果台由专人对清洗后的苹果进行挑拣,拣出腐烂果、虫果、油污果等不合格苹果以及石块、树叶等杂物。

破碎压榨:拣选后的苹果进入磨机进行破碎,破碎后的果浆颗粒为4-9mm,果浆经果浆罐被螺杆泵分别打入压榨1、压榨2及压榨3进行压榨,榨得的果汁排入果汁槽,果渣排出车间或将压榨2所排果渣加水浸提后打入压榨3进行第二次压榨。

预巴杀:果汁槽果汁经果汁泵打入浊汁罐,再分别进入利乐和GEA预巴杀机在95±3℃温度下分别保持15S和30S进行灭酶杀菌。

酶解:预巴杀后的果汁,经板式换热器降温至50-55℃进入酶解罐加淀粉酶、果胶酶进行酶解,经过1~1.5 小时后以碘试剂做淀粉检测、酸化酒精做果胶检测,均显阴性时,分别进入两循环罐,以备超滤。

超滤:充分酶解的果汁在超滤机内进行过滤,过滤后的果汁浊度≤5NTU,澄清、透明无杂质。

脱色:超滤清汁由清汁罐泵入树脂罐进行脱色处理,脱色后的清汁浊度≤5NTU,透光率≥96%,色值≥60%。

浓缩:脱色后的果汁由离心泵分别泵入利乐和GEA蒸发器进行浓缩,利乐蒸发器一效蒸发温度为65℃左右、浓缩糖度为200Brix左右,二效蒸发温度为56℃左右、最终浓缩糖度为71±10Brix;GEA蒸发器一效蒸发温度为90℃左右、浓缩糖度为200Brix左右,二效蒸发温度为83℃左右、浓缩糖度为500Brix左右,三效蒸发温度为56℃左右、最终浓缩糖度为71±10Brix的浓缩果汁。

巴杀:浓缩后的果汁经螺杆泵送入成品罐中暂存,达到批次量时充分搅拌,化验室进行糖度、色值检测,合格后泵入巴杀机在95±3℃或120±3℃温度下保持30S进行最后杀菌。

要求杀菌后的果汁微生物指标:细菌总数T.P.C≤100个/ml, 大肠菌群≤3个/100ml, 酵母/霉菌≤100个/ml,致病菌不得检出。

灌装:巴杀后的果汁经换热器冷却到25±5℃左右,由灌装机进行无菌灌装,无菌袋口进行130±3℃的蒸汽杀菌后果汁进入无菌袋,当重量达到275±3kg 时,灌装停止,无菌袋口再次进行蒸汽杀菌,成品的包装为无菌袋、钢桶、塑料衬袋。

储存:成品浓缩苹果清汁分批次存放在0~5℃的冷库中。

七、危害分析工作单公司名称:三门峡秋天果汁有限责任公司产品描述:浓缩苹果清汁公司地址:河南省三门峡崤山西路开发区销售和储存方法:0~5℃保存八、HACCP计划表公司名称:三门峡秋天果汁有限责任公司产品描述:浓缩苹果清汁12九、危害分析浓缩苹果清汁生产过程中可能产生的不安全因素有:生物危害(包括细菌总数、大肠菌群、霉菌及酵母菌、致病菌;寄生虫等),化学性危害(包括重金属含量、棒曲霉毒素、农药残留等),物理性危害(包括生产过程中可能混入的外来杂质如玻璃、金属碎片等)。

1、生物危害的分析及控制细菌总数反映食品在生产中从原料加工到成品包装受外界污染的情况,如果其中菌落总数多于10万个,就足以引起细菌性食物中毒。

大肠菌群作为粪便污染指标而被列入食品卫生微生物学常规检验项目,如果食品中大肠菌群超过规定的限量,则表示该食品有被粪便污染的可能,而如果是来自肠道致病菌者或者腹泻患者,该食品即有可能污染肠道致病菌。

致病菌包括金黄色葡萄球菌、沙门氏菌、志贺氏菌等。

金黄色葡萄球菌可以产生肠毒素,食后能引起食物中毒。

控制:加强加工人员卫生管理,有化脓性皮肤病的人员调离工作岗位。

沙门氏菌是引起食物中毒的常见病原菌,主要是通过消化道传染,在活菌和内毒素的协同作用下,引发急性胃肠炎,个别菌株能产生外毒素,常使人得痢疾及食物中毒。

志贺氏菌随粪便排出体外,通过食物、水和手经口传染给健康人。

沙门氏菌和志贺氏菌常可造成环境和食品的污染,它们又通过食品使人类感染肠热症、败血症、痢疾和食品中毒症等。

原料果中的寄生虫随苹果进行生产,但在破碎压榨工序会被杀死。

2、化学危害分析及控制浓缩苹果汁中的化学性危害主要包括:油污、清洗剂、消毒剂残留、棒曲霉毒素、农药残留、重金属残留等。

油污进入果汁的途径可能有:原料果在收购、运输过程中受到污染或者果汁在加工过程中润滑油等进入,可在通过加强过程控制、通过加强卫生控制得到控制。

清洗剂、消毒剂可能在原料果、设备、管道清洗、消毒的过程中进入果汁,可通过加强清洗质量、严格清洗程序得到控制。

在浓缩苹果清汁生产过程中还需要人为地加入一些化学物质如:降解果胶、淀粉的酶制剂,用以提高果汁色值的活性炭、树脂等,这些物质需要生产商提供安全性报告。

棒曲霉素(patulin)是霉菌(主要为青霉属、曲霉属、丝衣霉)在生长过程中产生的有致癌作用的有害物质。

历年来各果汁生产厂的检测证明在榨季的早期、中期由于原料果比较新鲜,棒曲霉毒素的含量没有或者极少检出,而到了后期,由于原料果全部为贮存了一段时间的苹果,在贮存过程中少数苹果腐烂,其中的霉菌大量生长繁殖,使苹果中的棒曲霉毒素大增加。

因此控制棒曲霉毒素的措施为:生产过程中尽量使用新鲜苹果及控制原料果中的烂果量。

苹果在生长过程中为杀死有害虫类、抑制有害微生物对果树、苹果果实的侵害,通常对果树喷洒一些农药如:杀虫剂、杀螨剂和杀菌剂等。

这些农药可通过原料果生长过程中的养料运输进入苹果果肉或残留在苹果表面。

对浓缩苹果清汁中农药残留的控制途径有:1)、与当地农艺部门合作对采购区域内的果农进行宣传,并与之鉴定保证书,以确保果农合理使用农药,属国家禁用药的坚决不用,限量使用的按规定剂量使用;2)、对采购区域内苹果用药情况进行调查,在收购之前对该区域内的苹果农药残留情况进行检测,确定采购安全区域,非安全区域的不收购;3)、加强对原料果的清洗,拣选;浓缩苹果清汁中重金属主要指铅、砷、铜,由于原料果生长过程中和管理措施如施肥、用药等手段不同,果汁加工工艺不同,造成成品中重金属的含量也不同。

重金属对人类产生危害的特点是随着人类的摄入它们可以在人体内富集,从而对人体产生毒害。

各国对浓缩苹果清汁有害元素的要求)3、物理危害分析及控制食品生产过程中可能存在的物理危害为照明灯罩玻璃,玻璃瓶、玻璃罐、温度计,搅拌或切割时可能破裂的设备碎片等。

但对浓缩苹果清汁而言,运用现代化的设备进行生产,果汁多在封闭的管道、设备中流动,再加多道过滤装置,另外可通过经常检查易损设备的使用情况,及时更换受损部件来加以控制,从而不会使以上外来物进入果汁,对果汁造成物理性危害。

既使用传统工艺进行生产,有敞口的容器,可能有异物进入,如操作人员的头发等,也可在SSOP 中得到控制。

十、对工艺过程进行分析,确定潜在危害及显著危害详见《危害分析工作单》十一、关键控制点的确定从以上分析可以看出,原料验收工序中农药残留、重金属危害,原料果拣选中的棒曲霉毒素危害、巴氏杀菌中的致病菌残留危害是显著危害。

可确定:1)苹果的收购作为控制农药残留、重金属危害的关键控制点,该工序必须选择合格的采购区域,在该区域不会因农药使用不当、果树管理不善对果汁产生后段工序去除不掉的农药残留、重金属等化学危害。

2)苹果的收购不作为控制棒曲霉毒素、致病菌危害的关键控制点,理由是:对于棒曲霉毒素该工序后的苹果清洗、拣选可以将棒曲霉毒素控制到可接受水平;对于致病菌危害,该工序后还有巴氏杀菌工序可将致病菌控制到可接受水平。

3)苹果的清洗、拣选作为控制棒曲霉毒素危害的关键控制点,在该工序必须将原料果清洗干净,剔除腐烂果,以消除棒曲霉毒素等化学物质可能对果汁产生的化学性危害,理由是:该工序后面再没有其他的工序可除掉烂果,将棒曲霉毒素的危害控制到可接受水平。

4)果汁的杀菌作为控制致病菌的关键控制点,在该工序必须保证果汁的杀菌时间和温度,因为该工艺过后再没有工序可有效杀死果汁中污染的致病菌。

详见《危害分析工作单》十二、确定关键限值1)、原料果的农药残留和重金属含量超标由于原料果在生长过程中诸多因素的影响致使使用的农药品种、剂量各不相同,种类繁多,而且目前尚无快速检测方法适用于原料果收购时使用,因此HACCP小组对收购区域内的苹果生长环境和农药使用情况进行了普查,并在原料收购前进行了农药残留的检测,在此基础上划分出安全区域和不安全区域,在原料果收购时,仅收购安全区域内的苹果。

同时从每年的果树开花期开始,联合当地环保部门对如何正确使用农药、如何妥善管理果树、国家农药政策、我公司收购标准等向果农进行宣传,并在打药期间不定期检查果树用药情况,在收购前期同果农鉴定用果合同,以确保原料果的安全性。

因此,该项的关键限值就是公司所确定的安全区域及鉴合同果农的合同卡。

2)拣选不彻底,造成果子中腐烂果过多,从而引起棒曲霉毒素超标同样由于没有可进行的快速检测方法,该工序的关键限值不能具体量化,但HACCP小组根据近年来果汁中的棒曲霉毒素检测结果总结出:在榨季的早期、中期由于原料果比较新鲜,棒曲霉毒素的含量没有或者极少检出,而到了后期,由于原料果全部为贮存了一段时间的苹果,在贮存过程中少数苹果腐烂,其中的霉菌大量生长繁殖,使苹果中的棒曲霉毒素大增加。

因此后期应加大控制原料果中的烂果量。

为此我公司在收购时采取预挑拣程序,将烂果率控制在6%以下。

根据棒曲霉毒素的特性及其在烂果中的含量测定,在拣选工序将烂果率进一步降低到2%以下。