产品可靠度试验程序(含表格)

可靠性测试作业程序(含表格)

可靠性测试作业程序(IATF16949-2016/ISO9001-2015)1.0目的:为确保不同阶段生产的产品都能符合设计要求,针对试产、进料检验、制程管制、量产等进行必要之可靠性验证,使产品经过不同的运输过程或在不同的环境下,使产品达到客户需求之规格。

2.0范围:适用于本公司所有Cable and Connector产品的可靠性测试。

3.0权责:3.1可靠性测试:品保部训练合格之人员执行之.3.2测试计划制定:量产品由品保部负责制定,新产品由工程部负责制定. 3.3测试失败分析及改善:工程部及相关单位进行分析改善.3.4测试失败改善追踪:品保部测试人员.4.0定义:(略)5.0可靠性测试时机:5.1新产品打样阶段之可靠性测试;5.2设计变更之可靠性测试;5.3量产品定期追踪之可靠性测试(至少每一个月执行一次);5.4质量有异常或客户有要求则依客户要求执行.6.0可靠性测试环境:实验室温度:23+/-5℃;湿度:75%RH以下.7.0作业内容:7.1耐久性插拔(Durability)7.1.1测试目的:评估连接器连繨插拔后,其端子电镀层磨耗程度或插拔前后之电气特性与机械特性变化;7.1.2测试对象:SATACABLE/ATA7.1.3测试依据:EIA-364-097.1.4测试方法:a.对插方式以连接器公母实配为测试原则;b.插拔速度除特别规定外,每小时不超过200次;c.插拔次数为:100次7.1.5成品类,每次抽取3pcs试验,每月执行一次.7.1.6成品此项测试在新产品打样时规定要求执行;质量出现异常时执行及客户有要求时执行.7.2摇摆测试(Bending test)7.2.1测试目的:评估线材与连接器连接效果及线材弯曲抵挡疲劳化能力. 7.2.2测试依据:EIA-364-417.2.3测试对象:USB类/其它机外线材7.2.4测试条件:7.2.5线材未能达到以上次数便断裂(open),则这次测试判为失败7.2.6针对线材类,每批抽取5PCS试验;成品类,每次抽取3pcs试验,每月执行一次.7.2.7成品此项测试在新产品打样时规定要求执行;质量出现异常时执行及客户有要求时执行;每月执行一次..7.3盐水喷雾实验(Salt Spray):7.3.1 实验目的:评估连接器金属配件及端子镀层抗盐雾腐蚀的能力﹔7.3.2 实验对象:所有五金件产品部件之来料7.3.3 实验依据:EIA364-267.3.4 实验程序:a.实验条件:*盐水浓度:5%(重量比);*试验仓之温度:35±1℃;*饱和桶温度:47±1℃;*喷雾量:1.0~2.0Ml/80cm2/h;*盐水液的PH值:6.5-7.2;b.时实验间:8H(若有特别要求,则另外规定)c.样品的放置应不互相接触,且测试面与垂直面成150度﹔d.实验完毕后除特别规定外,试样应以清水冲洗5分钟(水温不得超过38℃)必要时以软毛刷洗,洗去试验样品表面盐沉积物,然后在标准的恢复大气条件下恢复1~2H检测其样品外观.7.3.5针对五金类、CONN类,每批抽取5PCS实验。

可靠性测试管理程序(含表格)

可靠性测试管理程序(ISO9001:2015)1、目的:为使本公司之产品可靠性实验室测试结果准确可靠,规范测试过程及记录,特制订本程序。

2、范围:公司进料、在制品、成品检验及其它相关单位提供产品之可靠性测试均适用。

3、定义:4.1产品可靠性实验:公司产品进料、成品检验依行业标准及协会要求之测试。

4.2相关单位:品管部、业务部、工程部、生产单位、采购。

4、权责:3.1相关单位:负责可靠性实验室检测样品的提供、测试结果的追踪及记录。

3.2可靠性实验室:负责实验室之管理、实验操作及测试报告的提供。

5、流程图:(见附件)6、内容及要求:6.1可靠性实验室品质系统作业:6.1.1为确保试验室作业品质,应对试验过程所使用之设备做定期保养维护,实验室之环境,温度应控制在25±5℃ , 湿度应控制在40--70%RH。

6.1.2实验过程中对各项测试,依测试要求及《产品确认检验规定》处理.6.1.3实验过程中对各项条件需做记录.6.1.4测试后结果应明确记录各项数据,并建档保存.6.1.5测试过程中,当仪器设备有异常时应立即呈报部门主管,做相应处理.6.2测试送样作业及测试规定:6.2.1 品管部检验须进行可靠性测试:由检验员送样到实验室,将试验项目及需求完成时间与实验室人员注明清楚,由试验室安排检验。

6.2.2 其它单位物品检验须进行可靠性测试:由申请人员开立“测试委托单”,详细注明产品规格、试验项目及需求完成时间,经品管主管确认后送样到实验室。

6.2.3客户委托测试:客户提供样品,业务部需开立“测试委托单”经品管主管确认后委托实验室测试.6.2.4实验室人员接收样品及“测试委托单”后, ,依委托单位之要求及完成时间做测试.6.2.5测试依《产品确认检验规定》及客户要求进行,将测试过程之数据记录于“产品确认检验报告”、“尺寸检验报告”内以便追溯用。

(“测试报告”编号原则为:Q为品保品质记录,Q XX<年>XX<月>XX<日>XXX<序列号>).6.2.6若实验方法无规范可参考,则由委托送样单位提供.6.2.7测试完成后,需将测试结果记录于“产品确认检验报告”、“尺寸检验报告”,结果判定后经单位主管签核后提供给委托单位。

可靠度实验管理程序(含表格)

可靠度实验管理程序(ISO9001-2015)1.目的1.1 仿真特殊使用环境验证产品性能。

1.2 评估产品质量可靠度水平。

1.3 确认产品是否维持在设计可靠度水平之内1.4 满足客户的质量要求2.适应范围2.1 新产品试产阶段2.2 量产品评价阶段3.定义产品可靠性:产品在规定的一段时间内能维持原有的各种功能.4.职责4.1 研发部:提供新产品作验证4.2 实验室:新产品可靠性试验由实验室负责执行,确认5.运作程序5.1. 试验区分:可靠度试验分四阶段实施(1)新产品开发阶段(EVT):零件配当、安全性及基本功能测试(2) 新产品试产阶段(MVT):产品寿命预估和包装运输、环境测试(3) 量产品阶段(ORT):量产品质量可靠度验证(4)追踪阶段:库存品达十万台可靠度验证5.2. 试验项目:方法及评价按照产品《可靠度试验标准表》进行,具体如下:5.3. 新产品开发阶段由工程部担当的工程师,依产品《可靠度试验标准表》在产品完成开发进入试产前,需要填写《测试申请表》和提供至少10PCS样品交于实验室进行测试,如有需要,项目工程师要协助测试并提供技术支持。

5.4. 新产品试产阶段由品质部委托实验室进行产品可靠度试验,填写《测试申请表》和试产的合格产品至少20PCS交实验室实验。

5.5. 试产阶段由实验室依《可靠度试验标准表》进行试验,在量产前提出试验报告交工程部担当工程师,进行设计改进。

5.6. 产品后期可靠度试验计划:5.6.1量产持续可靠度试验,每批量产,由IPQC进行首件6台进12H老化实验;量产追踪依下操作:1.由实验室根据FQC检验统计表统计数量发现每机种生产数量达5万台时,由品质部抽取6台并填写《测试申请表》送到实验室测试,实验室依《可靠度实验标准表》作可靠度试验。

2.当可靠试验继续进行时,所抽测代表当批制令之全部产品,不须留置等候判定,可依出货进度先行放行5.7. 出货量产可靠度试验(Out-going Reliability Test)5.7.1 FQA须针对每一批抽取生产批量的6台依《可靠性实验标准表》交予实验室检测其特性(测试结果见可靠度试验报告书),如OK无异常,则让其随货一起出,如有异常,则取下分析,根据其异常发生的严重性决定对此批货的处理方式。

产品可靠性试验管理程序(含表格)

产品可靠性试验管理程序

(ISO9001:2015)

1目的

1.1 规范产品试验的程序。

1.2 通过对产品的可靠性试验发现产品设计、元器件、零部件、原材料和工艺方面的缺陷,以便采取有效的纠正措施,使产品可靠性提高。

2范围

本程序适用于新产品开发中的单项试验和可靠性试验、批量产品周期性可靠性试验以及其它性质的试验。

3术语和定义

3.1试验

按照程序确定一个或多个特性。

3.2 可靠性

产品在规定的条件下和规定的时间内,完成规定功能的能力。

4职责和权限

4.1 技术部门

4.1.1 制定《产品验收技术条件》和《试验大纲》。

4.1.2负责对新产品及设计变更产品试验的交样和技术指导以及对所有试验中故障件进行分析。

4.2 品质管理部门

4.2.1 根据试验要求向生产单位下发量产产品的《试验通知单》。

4.2.2 按要求进行各种试验,做好试验记录,出据试验报告。

4.2.3 若内部实验室无法满足试验要求时,负责委外试验。

4.3 生产单位

4.3.1 根据《试验通知单》提交试验样品。

4.3.2 根据《故障分析报告》对产品试验中故障件改进并对周期试验资料建档。

5流程

6 内容和要求

6.1 请托

6.1.1 技术部门在产品试验前应编制《试验大纲》。

6.1.2 新产品做单项试验或全性能试验时,由技术部门将样品交试验站,对试验方法做出规定,填写《产品试验请托单》,《产品试验请托单》的编号按如下要求,如:2003—02—001。

流水号一年截止一次。

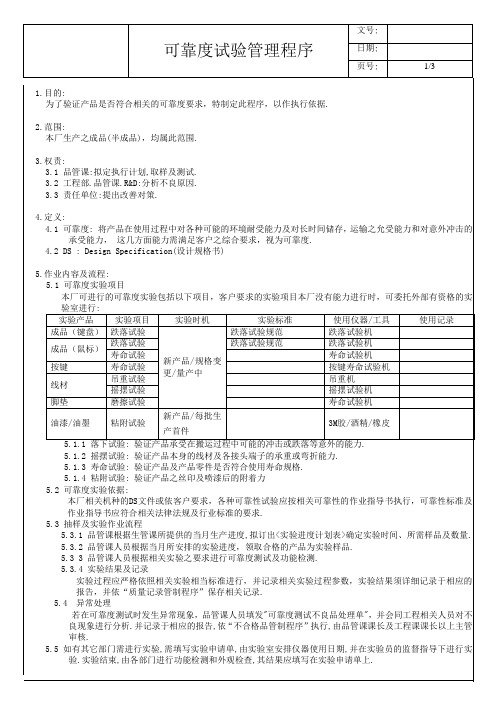

可靠度试验管理程序

4.2 DS : Design Specification(设计规格书)

5.作业内容及流程:

5.1可靠度实验项目

本厂可进行的可靠度实验包括以下项目,客户要求的实验项目本厂没有能力进行时,可委托外部有资格的实验室进行:

实验产品

实验项目

实验

成品(键盘)

跌落试验

新产品/规格变更/量产中

1.目的:

为了验证产品是否符合相关的可靠度要求,特制定此程序,以作执行依据.

2.范围:

本厂生产之成品(半成品),均属此范围.

3.权责:

3.1品管课:拟定执行计划,取样及测试.

3.2工程部.品管课.R&D:分析不良原因.

3.3责任单位:提出改善对策.

4.定义:

4.1可靠度:将产品在使用过程中对各种可能的环境耐受能力及对长时间储存,运输之允受能力和对意外冲击的承受能力,这几方面能力需满足客户之综合要求,视为可靠度.

5.6如有委外实验项目,由品管课提出实验申请单,经课长审核,副总批准后安排有资格的外部实验室进行,实验结果判定依相关标准或客户要求。

6.相关程序文件:

6.1质量记录管制程序<DY-PQ007>

6.2不合格品(料)控制程序<DY-PQ003>

6.3 Mouse可靠度实验说明<。。。>

7.附件:

7.1.1可靠度实验流程<附件一>

跌落试验规范

跌落试验机

成品(鼠标)

跌落试验

跌落试验规范

跌落试验机

寿命试验

寿命试验机

按键

寿命试验

按键寿命试验机

线材

吊重试验

吊重机

摇摆试验

可靠性试验管理规范(含表格)

可靠性试验管理规范(IATF16949-2016/ISO9001-2015)1.0目的:为规范可靠性试验作业流程,保证出货产品的质量满足客户的需求,特制定本检查指引。

2.0适用范围:适用制造中心生产的所有机顶盒试验及其他客户所要求试验的产品。

3.0名词定义:无4.0职责:品保课负责落实本指引规定相关事宜,各相关部门配合执行。

5.0作业内容:5.1 试验要求与标准不同客户的产品要求与标准都有差别,具体选择参照不同客户的要求与标准执行。

5.2 试验项目:5.2.1高温老化试验:试验员对量产的机顶盒进行高温老化试验,具体操作与标准请参照《高温老化作业指导书》执行;并将结果记录与【高温老化报表】中。

如在老化过程中出现不良现象需及时反馈到QE和工程人员分析并记录与【可靠性试验不合格分析改善报告】。

5.2.2 高低压开关冲击试验:1)试验前,将接触调压器电源根据试验要求进行电压调整;2)每个产品根据机型电压范围,在90V、135V、260V各电压段每4分钟切换一次电压,通电3分钟,再断电1分钟,冲击时间至少1小时。

具体操作与标准请参照《高低压开关状态试验作业指导书》执行,并将试验结果记录在【高低压开关状态试验报表】中。

如在试验过程中出现不良现象需及时反馈到QE和程人员分析并记录与【可靠性试验不合格分析改善报告】。

3)每天对高低压冲击仪器的输出高、中、低电压用万用表进行电压点检,并将点检结果记录在【高低压冲击电压点检表】。

5.2.3 模拟运输振动试验:将QA抽检后的产品按每天订单量的2%进行振动试验,具体操作与标准请参照《模拟运输振动作业指导书》执行,并将试验结果记录在【模拟运输振动测试报表】中。

如在测试过程中出现不良现象需及时反馈到QE和工程人员分析并记录与【可靠性试验不合格分析改善报告】5.2.4 恒温恒湿试验:将QA抽检后的产品按每个订单量抽取5台进行高、低温试验,具体操作与标准请参照《恒温恒湿作业指导书》执行,并将试验结果记录在【恒温恒湿测试报表】中。

产品可靠性测试报告表格

产品可靠性测试报告表格1. 背景信息本报告旨在总结和展示对产品可靠性的测试结果。

以下是测试的内容、方法和结果。

2. 测试内容我们对产品进行了以下几个方面的可靠性测试:1. 功能性测试:测试产品的各项功能是否正常运作。

功能性测试:测试产品的各项功能是否正常运作。

2. 持久性测试:测试产品在长时间使用过程中是否能保持正常工作。

持久性测试:测试产品在长时间使用过程中是否能保持正常工作。

3. 环境适应性测试:测试产品在不同环境条件下的可靠性表现。

环境适应性测试:测试产品在不同环境条件下的可靠性表现。

4. 负载测试:测试产品在不同负载下的可靠性和性能。

负载测试:测试产品在不同负载下的可靠性和性能。

3. 测试方法我们采用了以下测试方法来评估产品的可靠性:1. 实验室测试:在受控的实验室环境中进行各项测试。

实验室测试:在受控的实验室环境中进行各项测试。

2. 模拟测试:通过模拟真实使用场景来测试产品的可靠性。

模拟测试:通过模拟真实使用场景来测试产品的可靠性。

3. 量化分析:使用可靠性分析工具和统计方法对测试数据进行分析。

量化分析:使用可靠性分析工具和统计方法对测试数据进行分析。

4. 测试结果以下是对产品可靠性测试的总结结果:1. 功能性测试:产品的各项功能均正常运作,符合预期。

功能性测试:产品的各项功能均正常运作,符合预期。

2. 持久性测试:在长时间使用过程中,产品能够保持正常工作,没有出现明显的性能下降。

持久性测试:在长时间使用过程中,产品能够保持正常工作,没有出现明显的性能下降。

3. 环境适应性测试:产品在不同环境条件下均表现良好,能够适应各种工作环境。

环境适应性测试:产品在不同环境条件下均表现良好,能够适应各种工作环境。

4. 负载测试:产品在不同负载下的可靠性和性能都达到了设计要求。

负载测试:产品在不同负载下的可靠性和性能都达到了设计要求。

5. 结论根据以上测试结果,我们可以得出以下结论:1. 产品具有良好的可靠性,能够在各种工作条件下正常运作。

可靠度试验程序

1.目的本辦法在規劃產品可靠度驗證測試相關作業,使設計開發之結果能獲得適切的管制與驗證,並規範測試階段之相關部門、人員之權責,及明訂處理流程。

2.範圍本公司在產品設計及量產階段,設計審查及可靠度驗證測試(包含DVT Test、PVT Test 及ORT)。

3.權責DQA:負責相關軟體、硬體與Mechanical之測試項目。

DQM:負責產品測試進度與品質。

4.定義DQA (Design Quality Assurance):設計品保部PMD (Project Management Department) :產品開發管理室DQM (Design Quality Manager):專案負責人。

MRS (Marketing Requirement Specification):市場需求規格。

PPS (Preliminary Product Specification) : 初步產品規格ES (Engineering Specification ) : 工程規格ORT (On-going Reliability Test):製程中的可靠度測試。

5.內容5.1DQA於DVT Test進行前,由部門主管指定一DQM、兩位協助人員及相關測試人員,該DQM需於DVT Test開始前提出下列資料:5.1.1工程文件審查審查MRS、PPS、ES、SCHEMATIC、產品結構爆炸圖、RD TEST REPORT等文件是否齊全。

審查市場需求規格(MRS)是否合理、內容是否齊全,若有發現文件或資料不齊全者,可經部門主管核可後,以書面通知拒絕執行DVT Test。

5.1.2測試計劃訂定內容包括TEST ITEM & TEST SCHEDULE &TEST LOCATION。

測試條件及判定標準,依測試辦法及工程規格書判定之。

5.2DVT Test PLAN與PVT Test PLAN 之訂定原則:5.2.1依據試產機種之工程文件,由DQM訂定DVT Test與PVT Test測試項目。

可靠性实验测试作业规范(含表格)

可靠性实验测试作业规范(含表格)可靠性实验测试作业规范(ISO9001-2015)1.0 目的指导QA/IQC对产品可靠性测试实验要求及标准。

2.0 范围此文件适用于所有生产可靠性测试实验。

3.0 职责3.1 QA/IQC负责产品的可靠性测试实验工作执行。

4.0 定义无5.0 作业内容5.1 橡筋条拉力测试:(5PCS)5.1.1 试验条件:拉力测试机一端固定皮套,另一端分别固定皮套四个橡筋角,测试各角拉断a或拉脱车缝线时的拉力。

5.1.2 产品判定标准:≥10KG。

5.2 皮套翻折测试:(2PCS)5.2.1 试验条件:将对应的电子产品或模型机装入皮套,模拟实际使用的状态:打开皮套,后翻皮套,皮套后幅顶在前幅扣位上,使皮套直立在台面上2-3S(一个循环);循环2000次。

5.2.2 产品判定标准:扣位与后幅接触面无破损,无明显变形,扣位平贴皮套。

皮套功能正常(如有效支撑电子产品)。

5.3 温湿度存储测试:(5PCS)5.3.1 试验条件:产品平铺在恒温恒湿箱内(表面无任何物品),温湿度条件:0.5小时升至60±2℃,90-95%RH,持续8小时;1小时降至-20±2℃,持续8小时;0.5升温至室温。

5.3.2 产品判定标准:外观良好,无变形、起泡现象,表面无化学变化;功能正常,能有效支撑对应的电子产品。

5.4 角位橡筋扣合测试:(2PCS)5.4.1 试验条件:皮套套好产品或对应的产品模型,手拉角位橡筋使其扣在皮套后幅上。

20次/分钟,重复1000次。

5.4.2 产品判定标准:角位橡筋弹力良好,车缝线无脱线现象,能正常扣住后幅,后幅皮面没有明显压痕。

5.5 包装温湿度储存测试:(2箱)5.5.1 试验条件:产品平铺在恒温恒湿箱内(表面无任何物品),温湿度条件:0.5小时升至60±2℃,90-95%RH,持续24小时;1小时降至-20±2℃,持续24小时;0.5升温至室温。

产品试验操作规范(含表格)

产品试验操作规范(ISO9001:2015)一,目的:本文件为产品试验操作提供指导,以规范试验的操作,保证试验的准确性、有效性、可靠性二,适用范围:所有需要进行试验的产品三,定义:试产产品:第一次试做的新产品,不包含物料的小批量试产主缺:可能会引起产品预定用途的失效或降低其本质上的可用性(功能、性能不良)次缺:与已建立的标准有背离却又对产品单元的有效作用或操作几乎无影响(外观不良)四,作业内容:1. 确定试验的产品数量①正式生产的产品(包含首产),根据GB/T2829-2002判别水平II的一次抽样方案,制定规则如下:主缺C=0,不允许出现主缺不良。

次缺以下表中Ac,Re为准。

批量N为当日生产计划中同一主型号产品的计划数量,若主型号下的产品种类较多,则优先抽取功能多的产品做试验。

批次数量样本量 C Ac , ReN≤10 全部0 0 , 110<N≤20 10 0 , 1 20<N≤100 20 1 , 2 100<N≤500 25 2 , 3 500<N≤2000 32 3 , 4 2000<N≤5000 40 4 , 5 N>5000 50 6 ,7 ①试产产品滚落、结构耐久性、性能耐久性试验各试验2台,按键寿命、耐摩擦、防水防尘、汗液测试、盐雾试验各试验1台,其余试验累积50台。

②试验需求人指定的样本量③产品认证时出具的报告2. 确定试验的项目根据企业标准,制定项目如下:①静电产品均需进行静电试验,参数不得低于企业标准②振动产品均需进行振动试验,参数不得低于企业标准③温度温度试验分为低温、高温、加湿三种,根据试验时间及方式的不同,可分为存储试验、冲击试验、常规试验。

产品均需进行常规试验,进行低温、高温、加湿试验,参数不得低于企业标准试产产品加做温度冲击试验及存储试验,参数不得低于企业标准。

④跌落产品均需进行跌落试验,试验参数不得低于企业标准⑤滚落试产产品需进行滚落试验,试验参数不得低于企业标准,企标无规定时,以600次为标准。

新产品可靠性试验程序(含表格)

新产品可靠性试验程序(ISO9001:2015)1.目的为确保我司生产的各阶段产品在不同工作状态、环境条件下的适应性,暴露设计、材料、工艺所存在的问题,提高产品可靠性,保证产品质量。

2.适用范围适用于本公司新产品可靠性试验、例行性可靠性试验、重大质量问题验证和替代物料、工程设计变更验证等需进行可靠性试验的成品。

3.定义MTBF----平均无故障时间:产品在操作或使用过程中,排除前置期的失效后可持续提供给使用者,直到产品发生故障前的平均使用期为平均失效间隔时间(MEAN TIME BETWEEN FAILURE)。

试验:指通过提供给项目一系列条件或运行措施,对项目一个或多个特性的功能性检查。

即:指对样件(包括材料和产品)的特性进行的实验或测试。

试验室:指进行原材料的化学分析、机械性能、金相及金属原材料的各种性能的试验、产品的各种功能和性能试验和试验确认在内的检验、试验和校准的设施。

试验室业务范围:试验室规定的和具体的试验,评价和校准;用以进行上述试验的设备;进行上述试验活动所用的方法和标准。

原始数据:指在进行试验时实验人员通过技术或分析收集或记录所获取的试验数据。

通常不对这些数据进行某种方式的编辑和处理,而是常常记录在原始记录本中。

它不同于试验报告中的结果,因为报告中的结果通常对原始数据进行了编辑、换算和/或其它的处理以便分析和说明。

试验报告:指试验人员在试验结束时,对原始记录的数据进行处理,按照标准的格式定义的符合性结论。

认可的试验室:指经某一国家承认的认可机构通过一定程序认可批准的试验室。

4.职责4.1可靠性试验室主任:负责可靠性试验计划的拟定,对新品可靠性、例行性试验和重大质量问题验证的执行、监测,参与问题分析,提供相关可靠性试验报告,并对问题点的改善追踪,至问题关闭。

4.2试验员负责实验室日常维护、试验和校准工作。

4.3研发中心、各事业部及质量控制部:提供所需进行可靠性试验的产品,同时根据可靠性试验室提出的试验需求参与试验,针对测试中所出现的问题作分析及拟定改善对策,并于对策导入时,做初步验证。

产品试产阶段可靠性试验流程图

Design Marginality Tests 設計邊緣測試

1.Thermal Overstress ( 4 )熱過應力 2.Current Overstress ( 4 )過電流 3.Input Voltage Overstress( 4 ) 輸入電壓過應力

1.Continuous Short Circuit ( 4 )電路持續短路 2.Pulse Short Circuit ( 4 )電路周期性短路 3.Overload ( 4 )過負載

ReRpeoprotinrtgin報g 告 1.TTeessttRReessuultltss測試結果 2.Root Cause Analysis Of Defects 3.V缺e失rif根ica本tio原n 因Of分C析orrective Actions 3.Verification Of Corrective Actions

Thermal Shock / Thermal Cycling 熱沖擊/熱循環

Start

Mechanical Dimension Check 機械尺寸審查

Basic Specification Tests 基本規格測試

研究成果預先復習

Pre-production Review

輸出短路 一圈 & 過負載測試 Output Short-circuit & Overload Tests

試產階段可靠性試驗

DC/DC Converter Pilot Production Stage Reliability Test, employs 32 production samples

可靠性试验控制程序(含全部表单)

深圳市X X电器股份有限公司可靠性试验控制程序文件编号:MC-QP-C.1文件履历深圳市X X电器股份有限公司发布前言本程序根据IATF16949:2016制定。

本程序所规定的是产品可靠性控制的管理原则,在具体实施过程中,公司各部门可结合本部门的实际,根据本程序的要求制定相应的管理规定指导本部门产品可靠性控制的具体操作。

本程序自实施之日起,原版本同时作废。

本程序由技术中心提出。

本程序由技术中心起草。

本程序由体系部归口。

本程序起草人:XXX本程序审核人:本程序批准人:深圳市XX电器股份有限公司企业标准可靠性试验控制程序MC-QP-C.1 1.目的本程序规定公司内外的实验室进行的所有试验业务的可靠性控制的管理原则,确保公司更好的进行可靠性试验(以下简称试验)业务,使试验业务能有效地验证技术开发的产品,从而保证满足客户要求。

2.范围本程序适用于在公司内外的实验室进行的所有试验业务,是公司为了更好的进行可靠性试验(以下简称试验)业务而规定的,使试验业务能有效地验证技术开发的产品,使其满足规定的要求事项,从而保证满足客户要求。

3.规范性引用文件下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)使用于本文件。

MC-61 《设计开发控制程序》MC-52 《设备控制程序》4.定义3.1“可靠性”是指产品在规定的条件下、在规定的时间内完成规定的功能的能力。

3.2“可靠性试验”是指实验室在实际使用条件下模拟或者按规定的动作及环境条件实施的可靠性验证活动。

3.3“可靠性保证”是向顾客保证产品的可靠性满足规定的水平。

3.4 实验室:是从事产品环境适用性和可靠性试验的场所。

3.5外部实验室:本实验室不具备能力完成试验项目时委托检测的外部机构;外部实验室需符合ISO/IEC17025认可实验室要求,如客户有指定检测机构按客户要求。

5.职责4.1技术中心实验室1)制定实验室规划,以及年度及月度的可靠性试验计划;2)项目试验的实施;3)改善对策的接收及确认;4)制定《试验报告》及《原材料试验报告》;5)接收问题点对策以及实施再试验;6)试验场所的检讨和确认;4.2技术中心1)对开发新品的可靠性试验的委托及业务支援;2)年度开发计划报告书的通报;3)改善对策的树立、通报及再试验委托;4.3质量管理部1)对量产品可靠性年、月度计划的树立;2)对量产品可靠性试验的申请;3)对原材料可靠性试验的申请;4)对试验中发现问题的改善对策和防止再发;4.4相关部门按照试验委托样品的状态(开发阶段、量产产品或者原材料)来区分新品可靠性、量产可靠性、原材料可靠性试验,并通报实验室。

产品可靠度试验程序

目的:为了确保产品之质量能自开发设计至量产出货能符合本公司标准及满足客户需求,制订本办法以验证产品的可靠度及性能。

1.法规或标准:1.1.ISO9001:2000标准1.2.IECQ QC080000标准2.内容:2.1.组织权责、人员权责、人员资格规定参见《职位说明书》2.2.名词定义:2.2.1.System Integration Build (SI) :系统整合阶段。

2.2.2.Product Validation Build (PV) :产品验证阶段。

2.2.3.Manufacturing Verification Build (MV) :制造验证阶段。

2.2.4.Mass Production (MP) :量产。

2.2.5.Engineering Change Request (ECR) :工程变更要求。

2.2.6.ORT: Ongoing Reliability Test2.2.7.RoHS:全名为「电机电子产品中有害物质禁限用指令(The Restriction ofHazardous Substances in Electrical and Electronic Equipment (ROHS)Directive (2002/95/EC)」。

为欧盟在2003年所公布的环保指令,RoHS管制产品在生产阶段中含有害物质的最大量。

2.2.8.WEEE:为「废电机电子产品指令 (Waste Electrical and Electronic Equipment(WEEE) Directive (2002/96/EC)」为欧盟在2003年所公布的环保指令,WEEE则管制产品在废弃阶段必须回收的比率及方式。

2.2.9.IECQ QC 080000 HSPM:「国际电工技术委员会 (International Electrotechnical Commission ,IEC)」下「国际电子零件认证制度(IEC Quality Assessment System forElectronic Components, IECQ)」所核可的有害物质管理(HazardousSubstance Process Management, HSPM)标准。

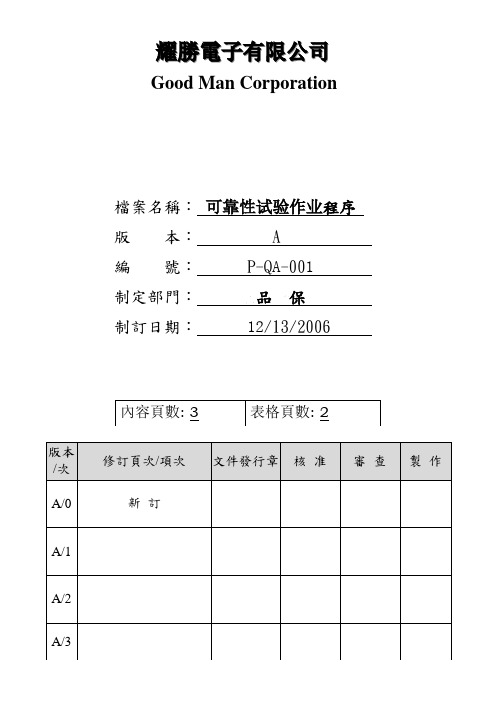

可靠性试验作业程序P-QA-001

耀勝電子有限公司Good Man Corporation檔案名稱:可靠性试验作业程序版本: A編號:P-Q A-001制定部門:品保制訂日期:12/13/20060. 依据标准:ISO9001:2000第7章7.1章节.1. 目的:可靠度試驗程序的擬定是建立一適當的試驗程式, 以保證産品在其賦予的環境條件, 維護條件及規定的時間內圓滿執行其機能.2. 範圍:適用於本公司所有產品。

3. 權責職掌:作業內容權責單位3.1負責依此項程序實行可靠度的測試. QRA3.2負責試驗不良品確認,分析. PQE, 生技, 研发3.3提供委託試驗品, 試驗完成後退回委託單位, 委託單位依本程序做試驗後産品處理. 制造、QC、生技、研发4.名詞定義:4.1可靠度: 指産品於既定時間內,特定的使用條件下,執行特定性能或功能,以顺利達成产品要求之機率.4.2 ORT: Ongoing Reliability Testing英文縮寫, 即持續性可靠度試驗.5.工作內容:5.1.環境測試:A.温/湿度B.跌落C.振動D.鹽霧5.2壽命試驗:A. 耐磨5.3 有害物质检测:A.ROHS测试仪5.4試驗方法項目:依“實驗標準作業規範 W-QA-001”實施或按客人要求的試驗條件實施.5.5試驗時機:5.5.1 進料材料之可靠度由IQC填寫委托單委托试验室進行相关测试.5.5.2 新產品試產時由工程試產相關人員取樣6pcs進行環境及相關壽命試驗。

5.5.3工程,材料,模具變動或重要零組件變更,品保部判定可能影響產品功能時,須由相关负责人取样送试验室做相關試驗.5.5.4 除新產品試產時進行相關可靠度測試外,量產后每半年進行一次相關環境試驗;壽命试验一年一次.5.5.5 ORT 测试: QRA依據每機種別半年的出貨量及產品之穩定度來排定計畫。

5.5.6若未如期取得試驗樣品時,可延后試驗該項產品,并將排定下一項產品提前試驗,若因特殊情况,則按優先等級進行.5.5.7 客戶反映之檢驗及測試.5.6 若在研發、試產階段其可靠度試驗失敗時,由品保部QRA提供試驗報告供研發及工程單位參考修改;若於產品量產階段試驗失敗,則通知相關單位協同改善。

产品可靠性测试操作步骤

产品可靠性测试操作步骤-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN产品可靠性测试操作规范为保证产品在各种使用过程、在不同的使用环境、受到不同的环境影响而确保其能正常工作,保证其在较长时间内无故障工作,同时也满足客户的要求。

现要求按以下步骤进行可靠性测试,并将测试结果以《可靠性测试报表》的形式体现。

本试验由品质部进行,产品部协助。

一、来料阶段须进行的可靠性测试项目:1.附着力测试目的:提供产品表面涂层(喷油、丝印、移印、电镀)粘附强度及试验标准适用范围:所有含表面涂层的产品样品数量:3PCS试验条件:界刀、3M810胶纸试验程序:A.用界刀在表面涂层划相距1/16英寸11条平行直线,再划11条与其垂直的平行线(每一条应深至油漆的底层)B.用胶带贴于上面,并用手指压平,保证充分接触90+-30秒,然后以45度角往反方向均匀迅速拉起C.同一位置执行上述操作10次D.测试完毕后检查,涂层脱落面积应小于规定范围E.将测试结果记录于《可靠性测试报表》2.耐磨性测试目的:提供产品表面涂层的耐磨擦性能及试验标准适用范围:所有含表面涂层的产品样品数量:3PCS试验条件:专用橡皮、负载试验程序:A.用专用的日本砂质橡皮(橡皮型号:LER902K),施加500g的载荷,以40至60次每分钟的速度,以20mm左右的行程,在样品表面来回磨擦100个循环B.测试完毕后检查,产品表面涂层应不露底C.将测试结果记录于《可靠性测试报表》3.耐醇性测试目的:提供产品表面涂层的耐磨性及抵抗酒精性能及试验标准适用范围;所有含表面涂层的产品样品数量:3PCS试验条件:纯棉布、酒精浓度>99%的酒精、砝码试验程序:A.用纯棉布蘸满无水酒精,包在专用的500g砝码头上(包上棉布后的砝码测试头面积约为1CM平方),以40至60次每分钟的速度,20mm左右的行程,在样品表面来回擦试100次B.测试完毕后检查,产品表面涂层应不露底C.将测试结果记录于《可靠性测试报表》4.硬度测试目的:提供产品表面涂层在正常使用、贮存或运输过程中抵抗外界物品刮伤的试验标准适用范围:适用于含表面涂层的产品样品数量:3PCS试验条件:专用三菱牌2H铅笔、硬度测试仪试验程序:A. 用2H铅笔(三菱牌),将笔芯削成圆柱形并在400目砂纸上磨平后,装在专用的铅笔硬度测试仪上( 施加在笔尖上的载荷为1Kg,铅笔与水平面的夹角为45°),推动铅笔向前滑动约5mm长,共划5条,再用橡皮擦将铅笔痕擦拭干净。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品可靠度试验程序

(ISO9001:2015)

1. 目的

本办法在规划产品可靠度验证测试相关作业,使设计开发之结果能获得适切的管制与验证,并规范测试阶段之相关部门、人员之权责,及明订处理流程。

2. 范围

本公司在产品设计及量产阶段,设计审查及可靠度验证测试(包含DVT Test、PVT Test及ORT)。

3. 权责

DQA:负责相关软件、硬件与Mechanical之测试项目。

DQM:负责产品测试进度与质量。

4. 定义

DQA (Design Quality Assurance):设计品保部

PMD (Project Management Department) : 产品开发管理室

DQM (Design Quality Manager):项目负责人。

MRS (Marketing Requirement Specification):市场需求规格。

PPS (Preliminary Product Specification) : 初步产品规格

ES (Engineering Specification ) : 工程规格

ORT (On-going Reliability Test):制程中的可靠度测试。

5. 内容

5.1 DQA于DVT Test进行前,由部门主管指定一DQM、两位协助人员及相关测试人员,该DQM需于DVT Test开始前提出下列数据:

5.1.1 工程文件审查

审查MRS、PPS、ES、SCHEMATIC、产品结构爆炸图、RD TEST REPORT等文件是否齐全。

审查市场需求规格(MRS)是否合理、内容是否齐全,若有发现文件或资料不齐全者,可经部门主管核可后,以书面通知拒绝执行DVT Test。

5.1.2 测试计划订定

内容包括 TEST ITEM & TEST SCHEDULE & TEST LOCATION。

测试条件及判定标准,依测试办法及工程规格书判定之。

5.2 DVT Test PLAN与PVT Test PLAN 之订定原则:

5.2.1 依据试产机种之工程文件,由DQM订定DVT Test与PVT Test测试项目。

5.2.2 依据试产分配数量/仪器操作使用情形/测试人员之工作量适切排出合理之SCHEDULE。

5.2.3 根据DVT Test与PVT Test在测试执行过程中所发现之问题及产品之修

改,DQM可依需要对测试项目进行增/减,以确保测试之完整,但须经部门主管之核可。

5.2.4 DVT Test PLAN 与PVT Test PLAN若为同系列机种,可合并于同一 PLAN 中,但不同的 MODLE NAME,必须分开不同之 SUMMARY。

5.3 相关部门及人员职责

5.3.1 DVT Test与PVT Test阶段DQM职责:

5.3.1.1 掌握所有 DVT Test 与 PVT Test阶段相关事件。

5.3.1.2 测试不良报告产出并追踪改善结果

5.3.1.3 测试进度掌握。

5.3.1.4 判定不良现象等级。

Severity 1: 违反工程规格之规定或功能丧失或违反客户的需求

Severity 2: 部分功能丧失或机率低的重大问题

Severity 3: 可能会造成使用者不便的问题

Severity 4 可能不会造成使用者的不便,但仍需就功能持续改善

Severity 5 使用者不会发现的隐藏性问题,其不会影响使用者正常运作

5.3.1.5 不良现象经对策后决定须重新测试(至少测试三台ok)之实验项目。

5.3.1.6 测试不良现象分析。

(视需要)

5.3.1.7 对研发部门提出对策判断,若足以影响产品可靠度者,经部门主管核

可,可向研发部门提出改版之要求。

5.3.2 DVT Test与PVT Test阶段协助人员职责:

5.3.2.1 DVT Test与PVT Test产品借用及归还。

5.3.2.2 验证DVT Test与PVT Test产品,并予以编号。

5.3.2.3 定期检查产品使用状况。

5.3.2.4 产品进出掌握。

5.3.2.5 指定测试项目之执行。

5.3.2.6 测试报告产出。

5.3.2.7 相关测试安排。

5.3.3 DVT Test与PVT Test阶段测试人员职责:

5.3.3.1 依 DVT Test与PVT Test所拟定之测试计划执行测试工作。

5.3.3.2 测试不良现象分析。

(视需要)

5.3.3.3 测试报告产出。

5.3.4 DVT Test与PVT Test阶段 DQA主管职责:

5.3.4.1 指导DVT Test PLAN与PVT Test PLAN之完成。

5.3.4.2 全盘掌握DVT Test与PVT Test执行状况。

5.3.4.3 依测试结果之判定,可对设计部门提出改版要求。