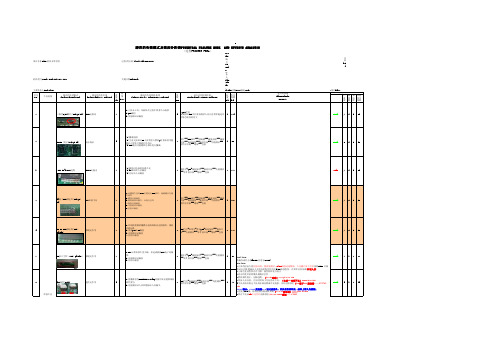

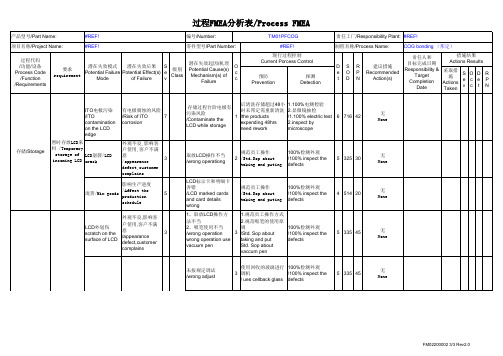

制程FMEA分析表

PFMEA 分析表

4.定期保养真空过滤棉时进行检查。

4

12

参阅《SMT设备保养计划》

1◎ 相机识别不清

3

每日保养对镜片进行擦拭,防止灰层,板 屑污染镜片,每日点检1次。 参阅《SMT设备点检记录表》

100%自检, IPQC抽检1次/天

4

12

1. 检查FEEDER MARK点识别坐标

1.供料器动作不到位; 2.Feeder取料中心位置偏移.

1、作业前按照标准设置4±0.5kgf.cm;

1、首件确认;

3

2、设置后实际测量,实际扭力需与标准一 致;

2、100%自检; 3、IPQC:2H/次

2

42

3、首件确认螺丝锁后是否锁紧及滑牙

抽检;

烧录

程序没烧录进芯 片

产品功能测试 失败

7 ● 烧录时程序调用错误

1.烧录前工程确认软件,确认无误后需先 1、首件确认;

7 ◎ 升温过快,导致器件两端受 3 升温斜率),参阅《回流焊炉温设定表 检; 2、IPQC抽 3 63

热不均匀;

》;

检2H/次

7

◎

回流焊升温区时间设定过 长;

3

根据炉温曲线设定SOP来设定炉温曲线的 各个参数,并参照锡膏规格书。

100%1、100%自 检; 2、IPQC抽 检2H/次

3

63

7 ◎ 作业员漏失;

3

湿敏元件的贮存环境进行控制,如温度、 湿度。参阅《温湿管理规范》。

行实时稽查。

3 63

锡膏存储 钢网管控

1.存储温度按照锡膏规格参数控制;

锡膏印刷品质 不良

存贮锡膏的冰箱温度不满足 锡膏存储条件。

2

2.对冰箱温度进行监控点检,2次/天; (参阅《锡膏存储使用规范》)

(整理)FMEA分析.

三十三、过程潜在失效模式及后果分析1. 目的规范FMEA活动,评价和发现产品在各生产工序中存在的潜在失效及其后果,并将能够避免减少这些潜在失效产生的措施正式书面文件化,以确保产品质量。

2. 适用范围适用于本公司汽车行业客户产品及超过了正常生产制作能力的产品和客户有特殊要求的产品。

3. 参考文件QM《质量手册》。

4. 职责4.1 公司产品质量先期策划多功能小组(CFT小组)负责相关产品进行各工序潜在失效模式及后果进行分析研究(FMEA),并制定生产控制计划。

4.2 工程部PE工程师和品质部IPQA专职人员对FMEA活动进行跟踪监察。

4.3 生产部相关部门负责FMEA和控制计划的具体实施。

5. 工作程序5.1 工程部ME接到业务部转来的客户生产资料后,经过评审认为:若是汽车行业客户产品或超过了本公司正常生产制作能力的产品,负责向公司CFT小组申报,要求进行FMEA活动。

公司产品质量先期策划和控制策划多功能小组(CFT小组)应组织生产、工程、品管人员对本公司各生产工序在生产制造过程中存在的潜在失效模式及后果进行综合分析,并进行FMEA活动。

以减少或消除产品不良或导致产品批量报废的机会,真正做到“预防为主,控制在先”。

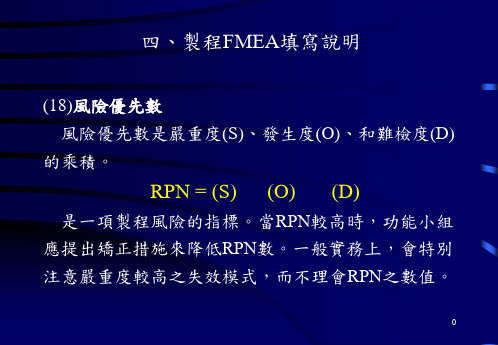

5.2 公司CFT小组在组织进行FMEA活动时,应注重考虑“潜在失效后果的严重程度(S)"、“潜在失效起因座要机理的频度(O)”及“现行工艺控制探测度(D)”而引起的风险程度(RPN)的大小,并在进行APQP活动时制定的控制计划“特殊特性分类”一栏中,作出特殊特性“FE,,标志。

5.3 各工序潜在失效模式及后果分析和控制计划制定出来后,由工程部PE工程师和品质部IPQA人员进行跟踪,以留意各生产工序,尤其是在进行作业参数变更时产品产量的稳定性(即改变PPK, CPK值时的生产状况),以便于对控制活动进行相应措施变更。

5.4 风险系数规定与要求公司在进行PFMEA活动时,第一次其风险系数RPN数大于80分时(客户有特殊要求的以客户要求为准),则要求制定“建议措施”,并验证建议措施结果。

zuixin电泳制程PFMEA新

洗去工件带出的电 泳漆大部分残液回 收到电泳槽及保湿

残留漆 液

电泳后 UF2洗

洗去工件经过第一 道UF1清洗残留下 的残液回收到UF1

槽及保湿

残留漆 液

影响后面水 洗

影响后面水 洗

5

△

纯水冲洗不彻底

水不断的更新, 后道喷淋清洗设 备定期维护检修

烘干前,被涂工 件有水洗液积存

上件时,选择挂 孔要避免液体残 留的现象

电泳后清洗不 充分

和后道纯水槽的 喷淋清洗系统, 及超滤系统的维

护平和时检根修据生产状

槽液中助溶剂 况补加溶剂,定

含量偏低

期根据分析结果

槽液中杂质离子 调整

含量过高,施工

电压偏高,电解 严格控制槽液的

反应加剧,被涂 电导率

2

首件确认 6 60

2

定期分析溶剂含 量

5

60

2

定期分析电导率 首件确认

5

60

液 脱脂喷淋设备故障 定期维护和检修

3

员工自检 6 72

2 首件确认/巡检 7 56

槽液脱脂液浓度不 严格按照工艺要

足

求

2 定期分析浓度 5 40

脱脂后 第一道

水洗

洗去工件带出的大 部分脱脂残液

残留大 部分脱

脂液

影响第二道 水洗效果

水洗时间不够

严格按照工艺要 求

3

○

水流量不足,水呈 碱性

严格控制水PH值

员工自检 7

36 42 28 21 21

上件

选择合适挂具及挂 钩和合适的产品挂 孔(确保产品电泳 时无残留液体及易

排空气)

产品漆 层露底 或漆迹

现象

挂具或挂钩 选择错误

挂镀锌线电镀制程PFMEA范例

电流设置偏低

水流量不足,水呈碱

影响后面水洗 2 ○

性

水洗时间不够

水流量不足,水呈碱

影响后面水洗 2 ○

性

水洗时间不够

水流量不足,水呈碱

出光浓度降低 5 △

性

水洗时间不够

出光

外观不清亮

不符合客户外 观要求

7

△

露出清亮镀

锌层

腐蚀镀锌

层,底层厚 零件寿命降低 7 △

度降低

时间设置不够 药品浓度不足

时间设置过长 药品浓度过高

出光后水洗 (两个槽, 两次水洗)

洗去药水残 液及保湿

残留酸液

水流量不足,水呈碱

影响钝化效果 5 △

性

水洗时间不够

钝化

颜色正确、 均匀,无流

痕

钝化后水洗 (两个槽, 两次水洗)

洗去药水残 液及保湿

热水洗 老化钝化膜

外观发花 残留酸液 外观变色

不符合客户外 观要求

5

△

空气搅拌不匀 药品浓度不够 零件挂法不对

残留锈蚀 残留酸液

时间设置偏差

零件电镀表面 起泡、脱皮

7

温度设置偏差 △ 药品包装方式一样导

致员工误用

药品浓度不足

水流量不足,水呈碱

预浸浓度槽液 降低

4

○

性

水洗时间不够

预浸 镀锌

中和酸液

残留酸液

降低镀锌槽液 碱浓度

5

△

时间不够 药品浓度不足

电镀时间设置不足

镀层厚度不 足

零件寿命降低

7

△

电流设置偏低 温度过低

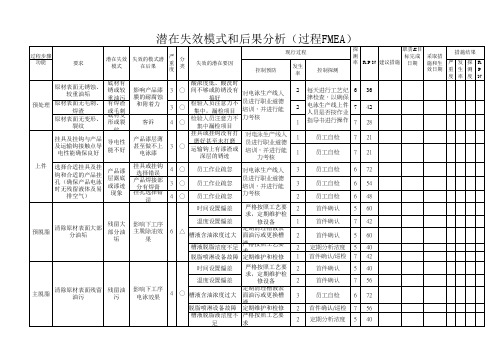

潜在失效模式和后果分析(过程FMEA)

过程步骤 功能

要求

参考资料2 FMEA简介

F M E A运用计划一.FMEA简介FMEA为Failure Mode and Effect Analysis(失效模式与效能分析)之简称,最早由美国航天工业于六十所代所发展出来的一套信赖度分析的工具.北美福特公司(Automotive Operations)于1972年发展信赖度训练计划时将FMEA包括于内,福特将FMEA分为两个模块:一为设计的FMEA;一为制程的FMEA.而后又陆续出版个别的指导手册,发展使用至今已广为汽车工业所使用,目前亦逐渐用于其它工业之上.福特公司给FMEA所下的定义为,FMEA可视为一系统化的群组活动,其目的在达成:1.辨认及评估与产品设计及制造相关的可失效模式及原因.2.找出可以消除或减少可能失效发生的改正措施,以及3.记录分析的过程.二.实施重点准备FMEA的工作应由负责设计或制造的工程师个人负责,但准备时所须的各种Input则必须为一整体的努力而非负责工程师个人的责任.对复杂的Item,可能要组成一个特定的队伍,队伍成员由其不同专业知识的人员所组成,可能包括设计、制造、装配、服务或品管等人员,或者利用会签的方式,要求以上所提各人员提出意见及反应,以找出负责工程师所不熟悉的可能Failure Mode.另一实施重点是FMEA须适时的实施,FMEA 应该是一个“事件发生前”的行动而非“事实产生后”的练习,要达成FMEA 的最侍佳效果,FMEA一定要在任何未知的设计或制造的Failure产生之前实施,花时间将FMEA做好,则将来的设计或制造程序变更可以较容易及花费较少的执行并减轻设计后期设计变更的危机.FMEA如果能被适当的应用,则FMEA 是一个重复,周期性永不间断的必进程序.三.设计的FMEA(Design FMEA)Design Potential FMEA是一种分析的技巧,提供产品工程师一种手段能尽可能的保证所有的可能Failure Mode及其Cause都已被考虑并加以强调,最终产品及与其相关的所有次组件以至单一零件皆应被评估分析.在整个设计过程中,FMEA提供或协助以下所列的各事项来减少Failure发生的风险:1.协助做设计需求及设计选择方案的客观评估;2.增加可能Failure Mode 及其对系统的Effect,能在产品设计发展阶段被预先考虑的机率;3.提供额外的信息来协助彻底而有效的设计测试及发展的计划;4.因为可能失效模式是依据对“顾客”的影响大小来做优先次序排列,所以可依此而建立一个设计改进及测试的优先系统;5.提供一个开放式的格式来追踪风险降低措施及改进建议;6.针对分析顾客使用考虑,评估设计变更及发展更先进设计提供将来的参考.顾客(Customer)的定义对设计的FMEA来说,顾客的定义应为最终使用者(End User),但是对设计工程师来说,顾客的定义并不只限于此,其顾客也可以是相关制造或装配单位的负责工程师或服务工程师等.注意事项:设计的FMEA并非准备一次就完成的记录,它在设计概念成形后开始,然后在整个产品发展过程中须随着设计变更随时更新来反应现有设计,要一直到最后设计工程图完成后,设计的FMEA才能算基本的告一段落.在制程或装配上会发生的可能失效模式不能包括在设计的FMEA内,而应包括在制程的FMEA内,但是有关这些失效模式的信息,设计工程师必须将它们传递给负责制程FMEA的工程师作为准备制程FMEA的输入.设计的FMEA不能依靠以制程的控制来克服设计上的弱点,但在做设计的FMEA时,必须把一些制程及装配上的技术及实际限制条件列入考虑.例如:1.表面处理的限制;2.钢材硬度的限制;3.制程能力的限制等条件.四.分析方式(Analysis Approach)FMEA有两种不同的分析方式Hardware Approach及Functional Approach,分析方式的选择,依现有资料及设计复杂性的不同而定.Hardware Approach是将设计的每一Hardware Item列出,然后就每一Hardware Item进行分析,将其所有的可能的Failure Mode找出.Functional Approach是将设计的Item所能执行的各种功能分类为不同的Output列出,然后就每一Output进行分析将其所有的Failure Mode找出.当设计为一复杂的系统时,FMEA可使用两者综合的分析方式.FMEA为分析架构可由上至下或由下至上.如果由蓝图,工程或设计资料中能很明确的定义出Hardware Item,则FMEA通常使用Hardware Approach且多使用由下至上的架构.反之若Hardware Item不易定义或系统复杂分析须由Initial Indenture Level 向下层层的分析,则FMEA通常使用Functional Approach,且多使用由上至下的架构.分析方式使用何种分析架构并非绝对,分析可由任一层开始向任一方向进行分析.五.FMEA程序(FMEA Process)FMEA为设计程序的一部份,应在设计初期实施并须随时更新反应所有设计变更.由设计初期至最后完成阶段,每一阶段的设计Review皆应将由FMEA列出主要考虑项目,使用FMEA来考量高风险的Item及其相关活动以订出改正措施,FMEA亦可用来定义特殊测试考虑﹑品质检验点﹑预防保养措施﹑操作条件﹑可用寿命及降低Failure风险至最小的必要信息及活动.FMEA所订出的所有建议措施都必须加以评估,经评估决定不采取行动的措施要有适当的记录建立来做正式处理.以下是实施FMEA的步骤:1.定义要分析的系统,包括内部及接口的功能,所有Indenture Level的预期续效,系统条件及失效的定义;2.建立Block Diagram;3.找出所有可能的失效模式,判定其对邻接的Item或功能,整个系统及所行使命的影响;4.就失效模式评估其可能导致最糟的结果,将结果归类至不同的严重性分类类别内;5.就失效模式订出失效检出方法及补救措施;6.找出消除失效或控制风险的必要改正设计或措施;7.判定改正措施的影响;8.将FMEA记录起来,并将问题汇总,问题包括那些无法由变更设计而解决的问题及降低风险的必要特殊控制.六.FMEA表格内容说明FMEA所使用的表格有两种:一为设计的FMEA,一为制程的FMEA,以下即对两种表格的内容分别介绍.设计FMEA表格内容说明表头各项内容说明1.产品名称:FMEA所分析产品的名称;2.设计责任单位:负责设计该产品的单位名称;3.相关单位:与该产品有关之各单位及组织的名称;4.供货商及制造工厂:自制或外包的厂商或工厂的名称(客户亦须列入)5.产品编号:产品的产品编号(包括自己的编号及客户使用的料号);6.设计定稿日期:填入该产品设计定稿的预期日期;7.负责人:负责制作FMEA表格之人员的姓名﹑职称及分机号码:8.FMEA定稿/更新日期:FMEA表格制作日期及更新日期.表格各项分析内容说明9.零件名称及编号/功能:填入(1)及(5)项之内容并对产品的功能加以叙述,功能定义的愈清楚,愈容易定义出失效模式,如果产品有多种不同的功能及可能的失效模式,各项内容应分开叙述;10.潜在的失效模式:指产品无法达到设计意图﹑续效要求或客户预期的可能产品缺失,针对产品的功能列出所有可能的失效模式,潜在失效模式的假设为有可能发生却非一定发生,建议找出失效模式的方式可参考以前的FMEA﹑测试报告﹑实际使用或信赖度的考量﹑以及对类似产品脑力激荡的结果,在特定的环境或使用状况下可能发生之失效模式亦须列入考虑,描述失效模式应使用技术性的用语,便如龟裂﹑变形﹑腐蚀﹑氧化﹑震动﹑松动﹑开路或短路;11.潜在的失效效应:指如果失效模式发生,失效模式对客户可能造成的影响或效应,描述失效效应应使用客户所经验注意到之用语,例如产品的外观﹑适用性及功能.12.严重度:对失效模式所造成的失效效应严重程度的评估,严重度的大小以1至10的数字来表示,欲降低严重度惟有做设计的变更,评估严重度可参考下列的评估表:严重度指数评估标准1、Negligible(可忽略的),对产品的续效不太可能产生影响,使用者可能不会发觉任何缺失.2﹑3 Mild(轻度的),造成使用者一些轻度的使用不顺,但一般不会感觉到任何续效的变化4﹑5﹑6 Moderate(中度化),使用者使用的不顺仍可忍受,但已感觉到一些续效及外观的变化7﹑8 High(高度的),使用之不顺已达无法忍受的地步,可能有无法达到续效要求的问题发生9﹑10 Very High(极高度的),续效已完全失去或未达到安全规定的要求13.重要产品特性:以,如严重度的指数为9或10且发生及检出率皆大于1时,应判定是否归类为重要产品特性而予以标示.14.潜在的失效原因:导致失效模式产生的原因,就设计的部份来看即为设计上的弱点,一些典型的原因为材料选择错误﹑不好的模具等;15.发生率:对某一特定失效原因发生导致失效模式产生的可能性大小的评估.发生率大小以1至10的数字来表示,欲降低发生率惟有靠设计变更来控制或消除一个或数个失效原因,评估发生率可参考下列的评估表:发生率指数评估标准1、emote(微乎其微),失效原因造成失效模式产生的机会微乎其微2﹑3 Very Low(非常低)失效原因造成失效模式产生的机会非常低4﹑5﹑6 Moderate(很高),失效原因造成失效模式产生的机会较高7﹑8 High(很高),失效原因造成失效模式产生的机会很高9﹑10 Very High(非常高),失效原因造成失效模式产生的机会非常高,几乎一定会发生16.现行的设计确认方式:指防范可能失效原因发生或检出失效原因及模式的各种检查或检测计划:在此栏内须将所有现有的设计确认(DV)列出,DV与防范或检出失效原因直接相关,非现有的DV必须放在议改善方案栏内;17.检出率:指设计确认能检出或防范失效原因发生的能力,检出率大小以1至10的数字来表示,欲增加检出率,DV计划必须加以修改,评估检出率可参考下列的评估表:检出率指数评估标准1﹑2 Very High(非常高),DV几乎一定能找出设计的弱点3﹑4 High(很高),DV能找出设计弱点的可能性很高5﹑6 Moderate(高),DV可能可以找出设计的弱点7﹑8 Low(很低),DV可能不太容易找出设计的弱点9 Very Low(非常低),DV可能找不出设计的弱点10 Min-Detection,DV找不出设计弱点或根本没有DV18.风险指数值(RPN):为严重度﹑发生率及检出率三者指数的乘积,数字本身不具任何意义;表格内改善方案及处臵结果之各项内容说明19.建议改善方案及优先级:经由对严重度﹑发生率及检出率三者指数所做分析的结果订定重要设计弱点的改正措施.改正措施的目的在改善严重度﹑发生率及检出率三者中任一﹑二或全部之指数,依各设计弱点在程度上订定改善措施的优先等级并填入改善优先等级栏内,可能有的等级区分为:A-出货前须改善B-一个月内须改善C-半年至一年内改善D-可能要改善或可能不改善20.执行单位负责人及完成日期:改正措施执行的负责单位,人员姓名及预计的完成日期;21.实际改善措施:实际上执行的改正措施项目,完成的日期及效果;22.处臵结果的风险优先指数:改正措施完成后重新评估三项指数,未列改善措施的项目不需要计算,如有任何项目须进一步的改善措施时,重复(19)至(22)内各项内容.制程FMEA表格内容说明表头各项内容说明1﹑制程﹑制品的名称/编号:被分析的制程﹑制品的名称及编号(包括制程编号或零件编号,产品编号);2.制程责任单位:负责该制品的单位及组织的名称(客户亦须列入);3.相关单位:与该制品有关之各单位及组织的名称;4.供货商及制造工厂:自制或外包的厂商或工厂的名称;5.产品名称/编号:产品的名称及编号(包括自己的编号及客户使用的料号);6.设计定稿日期:填入该产品设计定稿的预计日期;7.负责人:负责制作FMEA表格之人员的姓名﹑职称及分机号码;8.FMEA定稿/更新日期:FMEA表格制作日期及更新日期;9.开始量产日期:量产预定开始日期;表格各项分析内容说明10.制程名称/功能:对被分析之作业或制程目的之描述,如果制程有多种不同的失效模式可能发生则制程应分开叙述;11.潜在的失效模式:指制品无法达到工程或特定要求的可能失效方式.制作制程FMEA时,必须假设进入制程的零件或材料皆为正确的,而且为确保各项考虑的正确性,取得信息的方式应以团队的方式进行,针对每一特定的作业,以零件或制程的特性来表达并列出所有可能的失效模式.建议找出失效模式的方式是比较类似的制程及审查客户对类似零件所做的反应与抱怨.另外,也要具备一些对设计目的了解的知识;12.潜在的失效效应:指如果失效模式发生,失效模式对客户可能造成的影响或效应.在这里所指的客户可为产品使用者或后续的作业,如客户所为使用者,则效应应以使用者所经验或注意到之用语来描述,如指为后作业,则以制程或作业上之续效用语来描述.13.严重度:参考设计FMEA;严重度指数评估标准1、Negligible(可忽略的),对产品的续效不太可能产生影响,使用者可能不会发觉任何缺失,对后续制程可能没有任何影响.2﹑3 Mild(轻度的),造成使用者一些轻度的使用不顺,但一般不会感觉到任何续效的变化,后续制程可能会有一些轻度的重工4﹑5﹑6 Moderate(中度的),使用者使用的不顺仍可忍受,但已感觉到一些续效及外观的变化,后续制程会有不定的重工及修理,机台可能会受损.7﹑8 High(高度的),使用之不顺已达无法忍受的地步,可能有无法达到续效要求的问题发生,后续制程可能会有主要的重工及机台受损.9﹑10 Very High(极高度的),续效已完全失去或未达到安全规定的要求,后续无法进行;14.重要产品特性:参考设计FMEA15.潜在失效原因:对失效模式如何发生的描述,描述的内容必须是能够改善或可控制的事情,针对每一失效模式应尽可能列出所有可能的原因,如果原因只有一个,则找出原因的部分可告一段落,但多数原因皆不只一个,应使用实验设计或其它方式找出主要且易控制的根本原因,在叙述失效原因时,应使用明确的错误或故障用语(例如:机器故障/作业员错误等);16.发生率:指某一特定失效原因而导致失效模式产生之可能性大小加以评估,以1到10的数字为表示,仅有为防范失效原因发生而使用的方法才能列入发生率之评估考虑中,为检出失效原因而做之检测不能列入.评估发生率时,如制程是在管制之内或与其它在统计管制之下之制程相似则须使用这些资料做评估,评估发生率可参考下列评估表:发生率指数评估标准1、emote(微乎其微),失效原因造成失效模式产生的机会微乎其微,或Cpk>=1.672、Evry Low(非常低),失效原因造成失效模式产生的机会非常低,或Cpk>=1.333、Low (很低),失效原因造成失效模式产生的机会很低,或Cpk>1.04﹑5﹑6 Moderate(较高),失效原因造成失效模式产生的机会较高或Cpk<=1.07﹑8 High(很高),失效原因造成失效模式产生的机会很高,或制程未在统计管制之下9﹑10 Very High(非常高),失效原因造成失效模式产生的机会非常高,几乎一定会发生17.现行的管制方式:指防范可能失效原因发生或检出失效原因及模式的各项现行管制方法,这些管制方法可以是防呆夹具或统计制程管制,也可以是制程后的检验或测试,非现有的管制方法必须放在议改善方案栏内;18.检出率:指零件离开生产线前,失效原因能被订出的管制方法检出的机率的大小,检出率大小以1至10的数字来表示,评估检出率可参考下列的评估表: 检出率指数评估标准1﹑2 Very High(非常高),管制方法几乎一定能找出失效的原因3﹑4 High(很高),管制方法能找出失效原因的可能性很高5﹑6 Moderate(高),管制方法可能可以找出失效原因7﹑8 Low(很低),管制方法可能不太容易找出失效原因9 Very Low(非常低),管制方法可能找不出失效原因10、Min-Detection ,管制方法找不出失效原因或根本没有管制方法19.风险指数值(RPN):为严重度﹑发生率及检出率三者指数的乘积,数字本身不具任何意义;表格内改善方案及处臵结果之各项内容说明20.建议改善方案及优先级:参考设计FMEA;欲减少发生率的指数,制程或设计必须加以变更,如欲降低严重度的指数惟有靠设计的变更,而欲改善检出指数,亦须变更制程或设计,但防止不良应较发生不良后再检出更为重要,所以重点应在防止而非检出,例如使用统计制程管制及制程改善而非随机抽样及全检.21.执行单位负责人及完成日期:参考设计FMEA;22.实际改善措施:参考设计FMEA;23.处臵结果的风险优先指数:改正措施完成后重新评估三项指数,未列改善措施的项目不需要计算,如有任何项目须进一步的改善措施时,重复(20)至(23)内各项内容.第11 頁,共11 頁。

制程FMEA分析表

目檢﹐將不 2 8 4 64

良品選出

-----

換PIN前必

3 6 2 36

須確認治具

-----

內無剩余的

pin

選擇正確的 3 8 5 120 控制操作﹐機台壓力控制在

治具

80±2kg﹔時間為2.5秒

壓pin后將各 4 5 3 60 將各pcb整齊擺放好放入周

pcb放置好

轉盤﹐并防止受硬壓

負責單位 /

加強控制

3 6 3 54 保持操作台面的清潔﹐壓

膠和灌膠時仔細檢查是否

有雜物粘在其上

灌膠后進行 外觀檢查 控制操作 刷墨后的反 射蓋平放

3 7 3 63 灌膠后將空氣抽干淨

2 7 4 56

------

100%目檢

2 73

42 將不同產品不同標簽分開 放置﹐并標上標識以便識 別

負責單位 /

完成日期

IPQC 制造部 (1/7)

度 度 度 系數

5 4 2 40 刷墨前先將各參數調至規

定值﹐并嚴格按指導書進

行操作

4 4 2 32

-------

3 7 4 84 加長反射蓋的預熱時間 在反射蓋上加防呆柱子

4 7 4 118 按操作規程對抽真空工序 加強控制

3 6 4 72 烘烤前先將各參數調至規 定值﹐并嚴格按指導書進 行操作

3 6 4 72 重新調試烘烤溫度﹐并作 好記錄作為下一次生產時 所用的參考值

0 客戶產品型號 廠內產品型號

制程FMEA分析表

關鍵日期 制成單位

4/20/03 工程部

FMEA日期

制成 修訂

04/25/03 -----

保管編號 頁次 開發擔當

附件一 ----3of4

质量管理五大工具之FMEA

只通过双重目测检查来实现控制

7

小

控制可能能探测出

XX

用制图的方法,如SPC来实现控制

6

13

2020/4/11

Corporate Culture

14

PFMEA探测度(D)推荐标

准探测(2/2)

性

准则

检查类别

A

B

C

探

探测方法的推荐范围

测

度

中等

控制可能能探测出

X

当零件离开工位后的计量测量的控制,或者零件离开工 位后100% 的G/NG量具测量。

说明

填写被分析过程(或工序)的简要说明和工艺描述

记录可能会出现的问题点

推测问题点可能会引发的不良影响

评价上述失效后果并赋予分值(1-10分,不良影响愈严重分值愈高) 潜在问题点可能出现的原因或产生机理

上述潜在失效起因或机理出现的几率(1-10分,出现的几率愈大分值愈 高)

列出目前该企业对潜在问题点的控制方法

3

2020/4/11

失效分析 Corporate Culture

4

失效分析是指分析、寻找系统及其组成部分的故障 (失效)原因,从而提出补救、预防或纠错的措施。

FMEA是一种思想,也是一门技术。FMEA是一个动态 的过程。

4

FMEA的起源与发展 2020/4/11

Corporate Culture

或100%的产品可能需要报废;或者车辆/项目在返修部 门返修1个小时以上

8

或产品需进行挑选、一部分(小于100%)报废,或者车辆 /项目在返修部门进行返修的时间在0.5-1小时之间。

7

10

2020/4/11

Corporate Culture

制程FMEA填写说明

(4)考慮採取減額定(Derating)之概念:選用之零組件必須要能承受規定 之應力水準。如系統之要求200伏特電壓,則採用能承受300伏特電壓之 元件,使其強度(Strength)能遠操過所承受之應力(Stress)。

18

七、環境之控制:如前所述,一般產品使用之環境條件(如溫度、溼度、 高度、衝擊力等)均有限制。因此,吾人對其使用環境亦須有所控制。

(6)增加備用元件之考量﹔

(7)對可靠度及成本或重量限制等設計參數之間取捨作一權衡。

(8)以預防維修(Preventive Maintenance)及矯正維修(Corrective Maintenance) 兩種方式提昇系統之可維修度(Maintainability)並建立對不可靠零組件置換 /維修時間的保守估計:可維修度是指一個失效系統能在特定的停機(Downtime) 期限內恢復運作之機率。 此期限包含了行政作業、修理及後勤支援等時間。

11

六、FMEA 精義與要項說明

3. 難檢度評估 難檢度評估重點在於評估所使用的管制措施對於失效模 式偵測之困難度,也有人以偵測出之時機來評估,原本 只見於評點方式,Zigmund M. Bluvband[6] 針對MILSTD-1629A之不足,提出QUALITY ASSURANCE TASK,主要即增加一篩選因子(SCREENING FACTOR, γ),則(1-γ)就相當於是難檢度,但目前MIL-STD-1629A 尚未採用。

1

五、FMEA 實施步驟

1.任務確立及 實施對象

8. 完成FMEA表

2.決定 分析層次

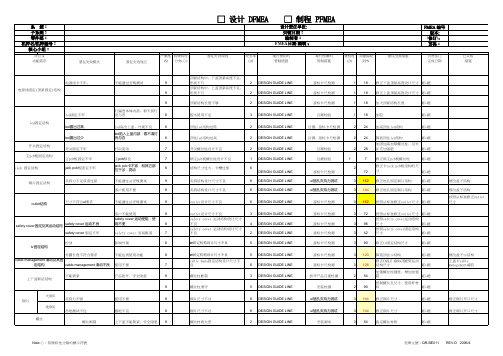

DFMEA潜在失效模式及分析标准表格模版

FMEA日期(编制):

潜在失效原因

发生率 (O)

现行预防的 管制措施

现行检测的 管制措施

难检度 关键指数

(D)

RPN

建议改善措施

FMEA 编号 版本:

(修订): 页码:

负责部门 完成日期

switch

主体线路

失去开通﹐关闭电源作用 不能使用﹐安全隐患

9

breaker

修正铜片开口尺寸 修正铜片开口尺寸

Note:◇:特殊特性分類的標示符號

表單文號:QR-BE011 REV.D 2006/4

系 统: 子系统: 零件部: 机种名/机种编号: 核心小组:

项目 & 功能需求

潜在失效模式

潜在失效效应

严重度 特殊特性 (S) 分类(◇)

□ 设计 DFMEA

□ 制程 PFMEA

系 统: 子系统: 零件部: 机种名/机种编号: 核心小组:

项目 & 功能需求

潜在失效模式

潜在失效效应

严重度 特殊特性 (S) 分类(◇)

□ 设计 DFMEA

□ 制程 PFMEA

设计责任单位: 关键日期: 编制者:

FMEA日期(编制):

潜在失效原因

发生率 (O)

现行预防的 管制措施

现行检测的 管制措施

DESIGN GUIDE LINE 6 DESIGN GUIDE LINE 6 DESIGN GUIDE LINE

outlet设计尺寸不良

6 DESIGN GUIDE LINE

outlet设计尺寸不良 safety cover 运动结构设计尺寸 不良 safety cover 运动结构设计尺寸 不良

FMEA管理-范本

FMEA编号Number:页码Page:准备人Prepared By:严重度频度数难检度风险优先指数1三极管Q453移位(JT37A2MB)HDMI无联动71.上料未卡好,导致贴片过程中吸著中心偏移2.AOI漏检3.功能测试站漏检61.AOI拦检2.測試站SOP中有要求測試人員注意菜單處是否有綠色底紋的英文3126CLOSE733632IC150 反向(JT37A2 MB)无法烧录6(1)機器拋料(2)生產交接班時OP人員將當天散料A材重新使用脆盤后正常貼片導致打件反向(3)DIP後段功能測試也無法進行攔截。

5裂片---DIP插件---過錫爐---爐後接板---爐後目檢---錫面檢修---錫面目檢---功能測試---零件面目檢---總檢---包裝390CLOSE632363 U51 29-30pin连锡HDMI1无输出7(1)维修时造成的短路不良(2)FT测试站人员漏检(3)总检站人员漏检5维修室-AOI-錫面檢修---錫面目檢---功能測試---零件面目檢---總檢---包裝5175OPEN733635RF端子PIN脚连焊(JT37A2MB)DTV画面不良71.此機種生產時H101位置是由DIP插件,過鍋爐后有幾率連焊2.爐後目檢漏检3.錫面檢修站漏失,未進行拉焊4.錫面目檢漏检5.功能测试站漏检6.总检站漏检5裂片---DIP插件---過錫爐---爐後接板---爐後目檢---錫面檢修---錫面目檢---功能測試---零件面目檢---總檢---包裝3105CLOSE722286IC U1 PIN脚连锡(JT24keypad)按键无作用71.印刷設備擦拭機構出現故障無法自動擦拭,導致印刷短路2.重流AOI站OP漏检3.功能测试站漏检4.总检站漏检4AOI拦检-维修室-重流AOI-錫面檢修---錫面目檢---功能測試---零件面目檢---總檢---包裝4112CLOSE722287CN接口空焊(JT24keypad)按键无作用71元件維修不當少錫,易造成插拔CN1端子時錫裂。

品质工具制程FMEA

製程或零組件為何不符合規格? 不考慮工程規格, 甚麼是客戶(最終使用 者、下工程或服務)所不滿意的? 一般的失效模式包含下列各項:破碎、變 形、彎曲、裝訂捆綁、短路、工具磨損、 不正確的安裝、灰塵。

20

潛在失效效應

被定義為對客戶的功能失效模式。客戶指的是:下 個作業、下工程或地點、經銷商、或車輛所有人。 每一個潛在失效功能都必須被考慮。 對於最終使用者, 失效效應經常被指為: 雜音、不 規律的動作、不能操作的、不穩定的、通風不良、 外觀不良、粗糙不平的、過度的費力要求, 令人不 舒服的氣味、操作性減弱、車輛控制受損。 對於下工程而言, 失效效應經常被指為: 不能焊牢、 不能上膠、不能塑封、排向困難、引直困難、影 響產品性能。

– 查出失效模式。

– 可能的話, 最好使用第1種管制; 其次才使用第2 種管制; 最後, 才使用第3種管制。

26

難檢度

查出失效 幾乎不可能 非常些微的 些微的 非常低的 低的 適中的 適度高的 高的 非常高的 幾乎確定

標準:影響的嚴重性 無任何管制, 可查出失效模式。 現行管制方法非常些微的機會可以查出失效模式。 現行管制方法些微的機會可以查出失效模式。 現行管制方法非常低的機會可以查出失效模式。 現行管制方法較低的機會可以查出失效模式。 現行管制方法適中的機會可以查出失效模式。 現行管制方法適度高的機會可以查出失效模式。 現行管制方法較高的機會可以查出失效模式。 現行管制方法非常高的機會可以查出失效模式。 現行管制方法幾乎可以查出失效模式。

非常高的

嚴重瓦解生產線, 100%產品須報廢:車輛無法操作, 喪失基本功 能, 客戶非常不滿意。

8

高的

輕微影響生產線, 產品須篩選或部分報廢; 車輛可以操作, 但降

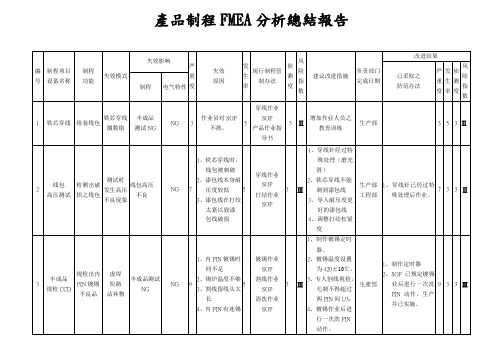

产品制程FMEA分析总结报告

分析总结﹕

结论:

1.线包高压管控重点在于穿线针作业前需打磨处理;

2.内PIN虚焊因浸锡时间不够,导入定时器可有效管制时间;

3.内PIN短路为毛刺过长浸锡后造成相邻端子连锡,组立后导入CCD视检可有效检验毛刺;

4.外PIN端子歪斜因浸锡后产品直接放置清洗篮,超声波振动造成端子碰撞,将清洗篮更为

平放清洗治具可有效改善此问题;

5.外PIN镀锡不良为作业员镀锡手法不当所致,纠正作业员镀锡手法可有效改善此问题;

6.成品高壓因外PIN浸锡与锡面高度未管控导致漆包线被烫伤,导入限位治具、锡面管控可有效改善此问题.

產品制程FMEA 分析總結報告

風險優先係數:RPN (Risk Priority Number)名詞定義:(在客戶收到產品前,目前流程檢測出失效的能力) →(影響的)嚴重度:對客戶需求所造成之影響的重重要性[1=不嚴重~ 10=非常嚴重] →(原因的)發生度:特定原因發生並產生失效模式的頻率[1=不常發生~10=時常發生] →(現行管制能力)偵測度:現行管制計劃的偵測力[1=可偵測出來~10=不能偵測出來] ※等級尺度應由小組決定

※ 風險優先係數評點法:

→排列RPN 的優先順序,對最優先問題採取適當的措施. →RPN=(嚴重度*發生率*偵測度)1/3

C 1 : 影響機能故障的嚴重程度(嚴重度) C 2 : 故障發生的頻度(發生率)

C 3 : 故障發生檢測的難易度(偵測度) Cs : 故障評點

Cs = ( C 1˙C 2˙C 3 )1/3

表1. C 1的評價點 表2. C 2的評價點 表3. C 3的評價點 表4. C S 與故障等級之關

校准: 审核: 制定: 时间:。

汽车塑料部件PFMEA分析

PO

against Invoice.

接收的材料,批号与定单一致

供应商发错料

2. Correct packing and Labeling 正确的包装与标签

Torn Bags & No or wrong identification on bags. 损坏的包装,没有或错误的 标签

3.Received Correct quantity 数量与送货单上的一致

2..inproper inspection method 不合理的检查方法

paint rejected / incorrect results 涂料拒收/不正确的报告

3.Dameaged or

uncalibration measurement machine 损坏或未经检验的测量仪

incorrect inspection result 错误的检验结果

POTENTIAL FAILURE MODE AND EFFECT ANALYSIS ( PROCESS FMEA )制程FMEA

PROJECT项目 : Part Number 零件号 : Part Name 零件名称:

APPROVED BY审核:

GRILLE SWDO DEFROGGER OUTLET

Variation in Quantity. 数量不足

Not able to plan for production. 无法按计划生产

Material contamination & material

mix up

材料污染

混料

Not able to plan for production. 无法按计划生产

PROCESS RESP制程责任.

FMEA-日版

失效模式效应分析(评价方式)

RPN评价:

1. 依RPN风险优先数值高低采取适当改善措施 2. 侦测性(Detection)或严重性(Severity)任

一项目数值在 8 以上纵使RPN不高仍需采取适 当改善措施 3. 若RPN值均为低数值,此时应则采取持续不断 改善措施

设计失效模式效应分析 (DFMEA)

DFMEA 设计图面规格 材料规格 材料表(BOM) 设计审查 设计验证 设备、工制模 具规划 量测设备规划 原型品管制计划

制程设计与 开发验证

制造流程图

PFMEA 量试管制计划 作业指导书 包装规范 制程能力研究 量测系统计划 可靠度计划

产品与 制程验收

试作检讨 制程能力分析 量测系统分析 可靠度分析 包装评价 量产管制计划

DRAWING •图面设计绘制 •ES规格订定 •材料规格订定

生产模具规划 (DRAWING)

制造流程图 •作业流程 •作业内容 •作业功能 •验明及研订

量试管制计划

检验标准书研定

原型品管制计划

原型品验证 产品规格确认

量、检、测 试设备变异 分析及对策

量

作业标准书研定

量试检讨

量

试

初期制程能力分析

Process FMEA 对策验证及修订

设计工程师应负责确认各项改正行动均经完成 或均经通知负责人确实执行

为一系统化对产品失效的分析方法,用以 评估新产品在设计时,可能缺点的发生机 率,及其发生后对顾客造成的影响。并且 针 对 高 风 险 ( RPN Risk Priority Number)项目,在设计前先评估其对产 品之影响,俾能订定适当的产品规格。

FMEA与质量规划之相关性

客户期望及要求 制造期望及要求

PFMEA模版

S 潜在失效模式 潜在失效后果 要求 级别 Potential Failure Potential Effect(s) e Class requirement Mode of Failure v

O c c

D e t

S O D

R P N

建议措施 Recommended Action(s)

LCD显示不匀 /LCD Display unevenness 清洁LCD台阶 面 /To clean the LCD surface level LCD顶伤

1.100%电测检验 2.显微镜抽检 /1.100% electric test 2.inspect by microscope

5 725 70

无 None

ITO电极未清洁 有电极腐蚀的风险 7 干净/ITO don't /Risk of ITO corrosion be cleaned

100%电测检验 /100% electric test

安放 LCD/Loading LCD to bonding machine by hand.(CL)

LCD崩裂 / LCD collapse and crack

外观不良,影响客 户使用,客户不满 意 /appearance defect,customer complains

3

1.规范员工操作方式 1,取放LCD操作方 2.规范吸笔的使用原 法不当 100%检测外观 则 2,吸笔使用不当 3 /Std. Sop about /100% inspect the /wrong operation defects taking and put wrong operation use Std. Sop about vacuum pen vaccum pen LCD尺寸较大时,小 使用适合不同尺寸 的吸头不能吸稳LCD LCD的吸嘴 /using the correct 。 /The LCD size is different, the 3 heads vacuum fits for the vacuum pen is corresponding necessary to adjust module. the size of vaccum.

FMEA失效模式效应分析表-

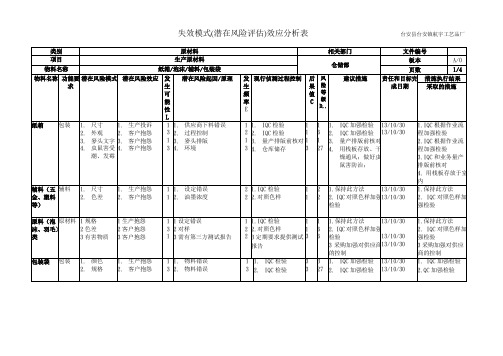

失效模式(潜在风险评估)效应分析表

台安县台安镇航宇工艺品厂

类别

成品

相关部门

文件编号

项目 物料名称

包装好的成品 成品

仓储部

板本

A/0

页数

3/4

功能要求 潜在风险模式 潜在风险效应 发 生 可 能 性 L

潜在风险起因/原理

发 现行侦测过程控制 生 频 率 E

后风

果险 值等 C级

D..

建议措施

责任和目标

行组装和包装

1 2、质检不到位

2 2.加强检验

3 18 7 14

1.严格按客人 13/10/30 和包装流程进 行组装和包装 2.员工自检和 13/10/30 品检全检相结 合的检验方式 彻底执行,保 证质量

1.严格按客人和包装 流程进行组装和包装 2.员工自检和品检全 检相结合的检验方式 彻底执行,保证质量

燥通风;做好虫

鼠害防治;

2 1.IQC 检验 2 2.对照色样

1 2 1.保持此方法

13/10/30

1 2 2. IQC 对照色样加强13/10/30

检验

1.IQC 根据作业流 程加强检验 2.IQC 根据作业流 程加强检验 3.IQC 和业务量产 排版前核对 4. 用栈板存放于室 内 1.保持此方法 2. IQC 对照色样加 强检验

台安县台安镇航宇工艺品厂

半成品

相关部门

文件编号

制程半成品 工序

生产部

板本

A/0

页数

2/4

发 潜在风险起因/原理 生 可 能 性 L

3 1. 操作不良 3 2. 破损 3 3. 伤害身体,影响健康

发 现行侦测过程控 后 风

生

制

DFMEA(设计FMEA)与 PFMEA(过程FMEA)简介范文

DFMEA(设计FMEA)与PFMEA(过程FMEA)简介何谓FMEAFMEA是一组系统化的活动,其目的是:ν发现、评价产品/过程中潜在的失效及其后果。

νν找到能够避免或减少这些潜在失效发生的措施。

书面总结上述过程。

ν为确保客户满意,这是对设计过程的完善。

νFMEA发展历史ν虽然许多工程技术人员早已在他们的设计或制造过程中应用了FMEA这一分析方法。

但首次正式应用FMEA技术则是在六十年代中期航天工业的一项革新。

FMEA的实施ϖ由于不断追求产品质量是一个企业不可推卸的责任,所以应用FMEA技术来识别并消除潜在隐患有着举足轻重的作用。

对车辆回收的研究结果表明,全面实施FMEA能够避免许多事件的发生。

ϖ虽然FMEA的准备工作中,每项职责都必须明确到个人,但是要完成FMEA还得依靠集体协作,必须综合每个人的智能。

例如,需要有设计、制造、装配、售后服务、质量及可靠性等各方面的专业人才。

ϖ及时性是成功实施FMEA的最重要因素之一,它是一个“事前的行为”,而不是“事后的行为”,为达到最佳效益,FMEA必须在设计或过程失效模式被无意纳入设计产品之前进行。

事前花时间很好地进行综合的FMEA分析,能够容易、低成本地对产品或过程进行修改,从而减轻事后修改的危机。

ϖϖ FMEA能够减少或消除因修改而带来更大损失的机会。

适当的应用FMEA是一个相互作用的过程,永无止境。

ϖDFMEA(设计FMEA)简介ν设计潜在FMEA是由“设计主管工程师/小组”早期采用的一种分析技术,用来在最大范围内保证已充份的考虑到并指明各种潜在失效模式及与其相关的起因/机理。

ν应评估最后的产品以及每个与之相关的系统、子系统和零部件。

ν FMEA以其最严密的形式总结了设计一个零部件、子系统或系统时,一个工程师和设计组的设计思想(其中包括,根据以往的经验和教训对一些环节的分析)。

ν这种系统化的方法与一个工程师在任何设计过程中正常经历的思维过程是一致的,并使之规范化、文件化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

失效的潛在原因

反射蓋未擺整齊 擺放反射蓋的治 具不平 刷墨機之有關參數 未調至適當值

現行情況 發 嚴 難 RPN 現行控制 生 重 檢 風險 度 度 度 系數

控制操作 5 4 2

建議措施

負責單位 / 完成日期

制造部 (1/6)

改善后情況 發 嚴 難 RPN 已采措施 生 重 檢 風險 度 度 度 系數 -----------

IPQC 制造部 (1/7)

-----

-

-

-

-

FM-0201-01

附件一 ----4of4

管 零件/ 制 潛在失效模式 失效潛在影響 制程 特 功能 性

12.外觀 反射蓋污染 節內雜物 由于表面缺陷使 顧客對外觀不滿 意

失效的潛在原因

現行情況 發 嚴 難 RPN 現行控制 生 重 檢 風險 度 度 度 系數

加強控制 3 6 3

建議措施

負責單位 / 完成日期

IPQC 制造部 (1/7)

-----

-

42 使用60w 350℃(+20﹑30℃)的 制造部 烙鐵進行作業 84 使用試驗確定每種晶 粒所需的銀膠量 84 固晶后用顯微鏡進行檢查 (1/5) 制造部 (1/5) 制造部 (1/5)

----通過試驗確定每種晶 粒所需的銀膠量 固晶后用顯微鏡進行 檢查

1 2

7 7

6 4

42 56

0 客戶產品型號 廠內產品型號 關鍵日期 制成單位 4/20/03 工程部 FMEA日期 制成 修訂 04/25/03 -----

保管編號 頁次 開發擔當 編制

附件一 ----1of4

現行情況

失效的潛在原因 發 嚴 難 RPN 現行控制 生 重 檢 風險 度 度 度 系數

目測﹐用卡尺 或投影機測量 專用子機測試 目檢﹐將不 良品選出 換PIN前必 須確認治具 內無剩余的 pin 選擇正確的 治具 壓pin后將各 pcb放置好 焊接時間控 制在2秒內 目測檢查 3 7 4 2 7 3 4 5 3 3 8 5 120 控制操作﹐機台壓力控制在 80± 2kg﹔時間為2.5秒 60 將各pcb整齊擺放好放入周 轉盤﹐并防止受硬壓 制造部 (11/5) 制造部 (1/5) 3 6 2 36 2 8 4 64 2 6 6 72

3 4

6 8

2 3

36 嚴格按照操作規程將膠攪 拌均勻后再進行灌膠 96 烘烤時用玻璃對產品加壓 保証PCB與反射板密合

---------

-

-

-

-

11.后測

漏光

顯示不良﹐出現誤 ★ PCB與反射板沒有完 顯示

制程FMEA分析表

版 次 客戶名稱 產品類型 0 客戶產品型號 廠內產品型號 關鍵日期 制成單位 4/20/03 工程部 FMEA日期 制成 修訂 04/25/03 ----保管編號 頁次 開發擔當

84 加長反射蓋的預熱時間 在反射蓋上加防呆柱子 118 按操作規程對抽真空工序 加強控制 72 烘烤前先將各參數調至規 定值﹐并嚴格按指導書進 行操作

制造部/R&D加長反射蓋的預熱時 (1/6) 制造部 (1/6) 制造部 (1/6) 制造部 工程部 (1/6) 制造部 (1/6) 工程部 (1/6) FM-0201-01 間 真空度大于76HG/mm 每月定期換真定油

改善后情況 發 嚴 難 RPN 已采措施 生 重 檢 風險 度 度 度 系數 ----8

90 每次作業前均要PR OFF SET

將POWERTIME調整到拉力 及線頭大小1.3~2.2倍的位置

★ 拉力不足 超音波不穩定 PCB未清洗干淨 因機器切線失誤造 成連續焊線 機器參數變化或操 作不當 焊線時機器壓力過 大而損壞晶粒 晶粒本身VR過大 ★ 因焊線時將晶粒局 部損壞 GaP晶粒1/2以上或 GaAsP晶粒4/5以上 粘有銀膠 因外力造成暗崩 晶粒本身IR過大

死節

----84 1/4晶粒高度≦膠量≦1/2晶

-----制造部 (1/5)

----重新調整機器的參數 FM-0201-01273 Nhomakorabea35

制程FMEA分析表

版 次 客戶名稱 產品類型 0 客戶產品型號 廠內產品型號 關鍵日期 制成單位 4/20/03 工程部 制成 FMEA日期 修訂 04/25/03 ----保管編號 頁次 開發擔當

40 刷墨前先將各參數調至規 定值﹐并嚴格按指導書進 行操作

2 3

7 7

4 4

56 84

重調參數

4 3 4 3

4 7 7 6

2 4 4 4

32

-------

-------

8.灌膠 上pcb

氣泡 pcb反裝

預熱溫度或抽真空時間不夠 按操作規程 缺亮或外觀失效 點光源 塌線﹑晶粒掉落 抽真空時氣泡未抽 干淨 烤箱溫度過高或過 進行 按操作規程 進行 重調參數 控制操作 適當降低溫 底 配膠后將膠 攪拌均勻 入烤時用玻 璃進行加壓

4

64

128 對員工進行相關培訓﹐采 用熟工人進行操作 36 定時檢查機器有關參數﹐ 焊線后對PCB進行檢查 160 定時檢查機器有關參數﹐ 焊線后對PCB進行檢查 128 嚴格按指導書進行操作﹐ 用熟練工人進行操作﹐并 定時進行員工操作培訓 加強來料質量的控制

定期對員工進行培訓﹐ 2 用熟練工人帶動生手

膠龜裂 9.烘烤 反射蓋變形 10.熱測 沉膠

影響外觀和功能

-----

-

-

-

-

▲ 低﹐灌膠后未及時

進行烘烤 因反射蓋變形使 產品無法裝配 產品無功能 外觀失效 因反射蓋承受不了

3

6

4

72 重新調試烘烤溫度﹐并作 好記錄作為下一次生產時 所用的參考值

-----

-

-

-

-

▲ 烘烤箱內所規定的

溫度而使其變形 反射蓋與膠發生反 應 全密合

---------

---------

-

-

-

-

通過試驗各機種的值 操作前按此數據設好 3

8 2 -

48 -

PIN間發生短路 焊盤脫落 , 零件 壓壞. 某些led或全部led pin間短路 都不亮 4 粘銀膠 固晶粒 晶粒翻轉或 錯固 烘烤銀膠 晶粒傾斜 銀膠短路 led短路燒毀 部分節不亮

led極性相反造成短 路﹐部分節不亮

----焊線后對PCB進行檢查

-

8

3

48

定時檢查機器有關參數﹐ 2

定期對員工進行培訓﹐ 2 用熟練工人帶動生手

8

2

32

控制操作 控制操作

3 3

6 6

3 3

54 嚴格按指導書進行操作﹐ 對有異常立即向領班反饋 54 控制粘銀膠的質量﹐粘膠 用顯微鏡進行檢查

-----

-

-

-

-

-----

-

-

-

-

控制操作

3

附件一 ----2of4

管 零件/ 制 潛在失效模式 失效潛在影響 制程 特 功能 性

5.焊線 (bonding) 第二焊球脫落 球形過扁 雜線 斷線 晶粒破損 晶粒短路而使產 品上某節不亮 晶粒開路而影響 產品功能 晶粒無功能使得 產品顯示不完整 6.前測 順向電流 VF過高 逆向電流 IR過高 產品性能降低,功 耗增大 產品性能降低或 晶粒燒毀 焊線松脫 晶粒與焊線接觸 不良 死節

改善后情況 發 嚴 難 RPN 已采措施 生 重 檢 風險 度 度 度 系數 -----

54 保持操作台面的清潔﹐壓 膠和灌膠時仔細檢查是否 有雜物粘在其上

因壓膠和灌膠時沒 仔細檢查﹐使污物 粘在膠片上或滲入 膠內

節內缺膠 正面脫墨 表面刮傷

灌膠時有氣泡混入 刷墨未干時用手去 碰反射蓋或反射蓋 堆放在一起而相互 碰撞

制程FMEA分析表

版 次 客戶名稱 產品類型 品質小組 管 零件/ 制 潛在失效模式 失效潛在影響 制程 特 性 功能

1.來料(含 SMT) 生產出不良品 錯判﹐漏判 導致返工或退 貨 某些led或全部led 都不亮 混PIN 因PIN規格不一致 而使產品功能不 正常﹐或顧客對 外觀不滿意 3.壓(焊)PCB受損 PIN SMT零件 PIN傾斜 產品無功能 顧客裝配不便 壓PIN時PCB破裂或 傾斜 壓好pin的pcb沒有 放置好 焊錫溫度過高 pin間有錫相連 銀膠過多或金道間 有銀膠 操作不當 ★ 晶粒沒能固定在規 定的固粒區內 銀膠過少或固晶時 掉晶粒 死節 沒有仔細檢查晶粒 目測檢查 控制操作 3 7 4 粒高度 目測檢查 2 6 3 36 目測檢查 3 7 4

8

4

96 加強來料質量的控制

(1/6)

----FM-0201-01

-

-

-

-

制程FMEA分析表

版 次 客戶名稱 產品類型 0 客戶產品型號 廠內產品型號 關鍵日期 制成單位 4/20/03 工程部 制成 FMEA日期 修訂 04/25/03 ----保管編號 頁次 開發擔當

附件一 ----3of4

管 零件/ 制 潛在失效模式 失效潛在影響 制程 特 功能 性

建議措施

負責單位 / 完成日期 -----

改善后情況 發 嚴 難 RPN 生 重 檢 風險 已采措施 度 度 度 系數 -----

操作者看錯規格

▲ 測量錯誤或有關

規格資料有誤 PIN 頭過小 PCB上PIN孔過大 換PIN前沒有把 PIN箱內清干淨

-----

2.跳(插)缺PIN PIN

---------

灌膠后進行 外觀檢查 控制操作 刷墨后的反 射蓋平放 100%目檢

3 2

7 7

3 4

63 灌膠后將空氣抽干淨 56

制造部 (1/7)

-----

-