碱性无氰预镀铜工艺研究 - 中国电镀网

钢铁基体上的碱性光泽无氰镀铜[用配位剂AZO—b的改进篇]

![钢铁基体上的碱性光泽无氰镀铜[用配位剂AZO—b的改进篇]](https://img.taocdn.com/s3/m/5e7e39e3172ded630b1cb6c7.png)

. .

C . . .

.. .-O ' . . .

C

●

.

H

O— C一 0

。 .

.

N— CH. /

. .

、

.

i

.u . C

i

结构 和

~.

: .

.一 。

.

^

H, C— N H 0

O— C== = O

C

O

C

H

构 人 手 , 是深入 研究 的途 径 … 。 才

1 z.. 2 H 『z H. .H C ] C Cu . - 2 H- N . . N .

l C H 。 — N‘ H, 一

.

.

‘H N

一

1构稳。 结 才 定 j

但 是用 脂 肪 胺 也 好 , 酰 胺 也 好 , 为 电镀 的 用 作

配方 主剂是 不可 能 的 , 碱 性 溶 液 中 可能 会 产 生 氨 在

21 年 l 0 1 2月

涂 装 与

电 镀

3

钢 铁 基 体 上 的碱 性 光 泽 无 氰 镀 铜

[ 配位 剂 A O—b的 改进 篇 ] 用 Z

王瑞祥

( 汉 风 帆表 面 工程 有 限 公 司 , 北 武 汉 ,3 0 5 武 湖 401)

摘

要

研 究 了钢铁基 体上碱性光泽无氰镀 铜工 艺 , 绍 了配位剂 A O—b的合成 。运 用该 工艺镀层 结合力好 。 介 Z

过 了 6 。从 9 0年 0年代 开始 , 特别 是本 世 纪初 , 手 着 研 究 无氰 镀 铜 , 时能 打 上 句 号 , 人 认 为 还 是 何 本

电情况下往往可以得到不会 出现气泡 的镀层 , 但开 水一煮, 气泡又出现了。 在镀铜 配方 中 的硫 酸盐 和氰化 物 , 是无 机 都

Q235无氰化镀铜工艺研究

Q235无氰化镀铜工艺研究摘要:建立了以硫酸铜为主盐、次磷酸钠为还原剂并添加其它混合络合剂为主要镀液组成的碱性还原镀铜体系,优化了其工艺配方,并探讨了各因素对沉积速度的影响规律。

关键词:Q235 化学镀铜工艺研究目前,我国对于钢铁基体的镀覆,除部分出口产品及高档产品采用镍底镀层外,绝大多数厂家仍采用氰化镀铜及其闪镀。

氰化物是一种极其剧毒的化学药品,排放含氰废水会严重污染江河和大气,还可能毒害牲畜、水生物,甚至毒害微生物,从而破坏水质的自净化过程。

按规定,允许排放废水的含氰量不应超过一千万分之一,饮用水允许含量不应超过一亿分之一[1]。

另外剧毒的氰化物对操作工人的健康危害也很大,长期接触会造成慢性中毒病症。

随着对环保认识的不断深入,电镀行业中的落后工艺将被淘汰,开发环保型、铁铜界面结合力强的镀层新工艺以取代氰化镀铜,是我国电镀行业迫切需要解决的关键问题之一[2]。

本文介绍一种在钢铁基体上替代氰化镀铜的清洁工艺,其设备简单,成本低廉,无污染,具有一定的推广应用价值。

一、氰化镀铜的替代方法铜具有良好的导电性及导热性,质软且容易抛光,易于加工。

铜镀层是防止渗碳、渗氮的优良镀层,在特定的情况下,镀铜钢铁件可用来代替铜零件,以节约有色金属。

铜与铁之间的电极电位差较大,置换反应速度较快,铜离子不易沉积在铁基体表面上,另外置换镀铜层较薄,一般只有几个纳米,不能满足后续处理要求,因此在钢铁上直接镀铜有一定困难[7-10]。

长期以来一直采用剧毒的氰化镀铜或氰化预镀铜工艺,随着工艺水平的不断发展和进步,目前取代氰化镀铜主要有两种途径,即酸性电镀铜和无公害化学镀铜。

二、无公害化学镀铜工艺实验材料和方法、结果1.实验材料和方法镀件:经化学抛光后的Q235钢片;主要化学试剂:硫酸铜,次磷酸钠等。

主要实验仪器:扫描电镜,电子天平,干燥箱,超级恒温水浴锅,托盘天平,玻璃仪器气流烘干器。

采用称重法测量镀层厚度。

采用涂膏法测定镀铜层的孔隙率[13-15]。

电镀加工:碱性无氰镀铜

电镀加工:碱性无氰镀铜现代电镀网4月5日讯:近年来,研究、开发碱性无氰镀铜来替代有毒的氰化镀铜,已有较多的报道,有的镀液已在生产上应用,取得了一定的成果,目前的工艺虽不能完全取代,但根据清洁生产的要求,最终必须要无氰,因此不断的完善和发展现行的无氰镀铜工艺,是当务之急。

碱性无氰镀铜,采用的是二价铜离子的基础液,可与Cu2+络合的络合剂,除上节所述的焦磷酸镀铜外大致还有如下几种与相应的工艺:一、有机胺作络合剂如乙二胺、二乙烯三胺、三乙烯四胺等一类多乙烯多胺类的化合物实例:乙二胺镀铜。

二、缩二脲作络合剂实例:倪步高等,曾在“材料保护”杂志上发表过“缩二脲无氰碱性镀铜”,研究报告认定这类镀液稳定性较好,配槽成本低,可以在钢铁上直接电镀。

配方:12硫酸铜(CuS04·5H20)15g/L~25g/L 30g/L~50g/L 缩二脲30g/L~40g/L40g/L~50 g/L1Ⅱ氢氧化钠(NaOH)30g/L~50g/L 60g/L~80g/L甘油8ML~10ML8ML~10ml硝酸钾(KN0,)40g/L~50g/L柠檬酸钠30g/L~40g/L温度室温室温阴极电流密度/A·dm-2 0.5~1.5 冲击3~4正常2~3时间/min0.5~2.0至需要厚度电源波形单相半波配方l适用预镀铜,配方2可用于预镀也可用于加厚镀铜。

镀液配制时需用热的碱液(pH值l2—13)来溶解缩二脲,再将溶解后的硫酸铜,用稀的氢氧化钠调到pH值8~9,生成氢氧化铜沉淀,用水清洗沉淀数次以除去硫酸根,然后将沉淀用缩二脲溶解,最后加入其他原料。

三、有机膦酸镀铜有机膦酸类络合剂中,磷原子之间是通过有机基团耦合连接的,因此相对稳定,如羟基乙叉二膦酸(HEDP)、乙二胺四甲叉膦酸(DMP)、氨三甲叉膦酸(ATMP)等。

实例:南京大学配位化学研究所庄瑞舫教授研制的CuR-1型添加剂的HEDP直接镀铜新工艺,生产厂实践结果表明,无需预镀工序就可获得结合力良好的细致的半光亮镀层,镀液成分简单稳定,操作维护方便,镀液覆盖能力优于氰化镀铜,加入CuR-1型的添加剂后,克服了原HEDP镀铜工艺的允许阴极电流密度范围(Dk)较窄的缺点。

碱性无氰预镀铜技术的应用

碱性无氰预镀铜技术的应用铜是电镀单金属中应用最广泛的镀种之一,绝大多数电镀厂的铜镍铬电镀工艺采纳氰化镀铜打底,氰化镀铜也是锌合金件电镀铜镍铬层的唯一有效打底铜工艺。

氰化镀铜以镀层结晶细致、结合力强、镀液均镀力量高、整平性好、稳定性高、工艺简洁、前处理要求低等特点被广泛使用,但氰化镀铜含有氰化物,毒性大,危害操健康,给生产带来重大平安隐患,也给环境与生态带来巨大破坏。

因此,讨论无氰预镀铜替代工艺是建设资源节省型与环境友好型社会、大力进展循环经济的一项重要措施。

1现状分析2023年6月全国人大常委会通过了《中华人民共国清洁生产促进法》,2023年又通过了《******循环经济促进法》,这些法规要求强制或限期淘汰落后的氰化电镀工艺,而全国现有电镀生产厂1.5万多家,基本上都采纳氰化预镀铜打底,按每个厂家拥有氰化预镀铜液1000L计算,全国需替代的量则为1.5107L,因此,开发取代氰化镀铜工艺的讨论迫在眉睫。

从20世纪七、八十年月开头,各国电镀工作就已开头着手非氰电镀工艺的讨论与开发,国内最早是20世纪七十年月以武汉材料爱护讨论所为代表的焦磷酸盐镀铜、南京高校化学系络合物讨论所与邮电部无氰电镀攻关组的HEDP镀铜,以及其它的乙二胺、缩二脲、三乙醇胺、柠檬酸盐镀铜等。

当时有的单位还采纳浸铜工艺,近几年国内开发了多种无氰预镀铜工艺,如陈春成的2023A、张梅生的TB33、广州二轻所的BH580、HK280、广州三孚的SF638、江苏梦得的PPCU 以及国外引进的SurTec864。

但是各同类工艺都存在不同程度的缺陷主要是结合力差、阳极溶解性差、镀层长毛刺、工艺范围窄、溶液稳定性差、且废水处理困难,许多电镀厂家建立无氰预镀铜生产线后由于这些问题又被迫下马,造成工艺的反复。

针对这些问题我们从2023年起开头研制与开发新型无氰预镀铜工艺,2023年底通过工厂鉴定并开头批试生产,2023年通过了中国兵器集团总公司组织的技术验收,于2023年9月通过湖南省科技厅组织的技术鉴定和湖南省经信委组织的新产品鉴定。

钢铁基体上碱性无氰光泽镀铜

满意的铜镀层。该络合剂定名为 A O b 其外观为 Z —,

粒状 白色 晶体 呈 酸 性 , 全 稳 定 , 安 遇水 不 爆 炸 , 遇火

不燃烧 , 无毒无害。

1 工 艺 配 方

镀 铜溶 液组 成 和操作 条 件如 下 : 醋 酸铜 络 合剂 ( Z —) A Ob

镀液老化试验 最可靠 的办法是长时间的电解 ,

从 20 0 9年 1 配 的 2 Z — 络合 剂 的 镀铜 溶 2月 LA Ob为

Cy n d —r e Al l e Brg tCo pe a i g o t e a i e f e kai i h p r Pl tn n S e l n

W ANG ix a g Ru — in

引 言

钢铁 基体 上 的镀 铜 , 大 多数 是 采 用 氰 化 物 镀 绝

钢铁 基 体 的 结合 力 良好 , 镀铜 液经 8个 月的 中试 结 果表 明 , 液 稳 定且 几 乎 不 产 生 阳极 泥 , 层 呈 镀 镀

半 光 亮的 紫红 色。

关

键

词: 无氰 ; 性镀 铜 ; 泽 ; 碱 光 钢铁 基体

文 献标 识码 : B

中图分 类 号 :Q 5 .4 T 1 3 1

倒入 醋 酸钾 , 充分 搅 拌 至 溶 液 呈 白色 透 明无 沉 淀 为 止 。此 时均 匀地 撒 人 醋 酸 铜 , 拌 至 溶 液 呈 清 澈 的 搅 绿 色 。测 p 当 p H, H≥ 1 0时 , 醋 酸 溶 液 微 调 , 用 当 p H≤8时 , 稀 的苛 性 钾 溶 液 微 调 , 能 用无 机 酸 , 用 不 否 则极 化 电位迅 速 下 降 , 重 地 影 响 阴极 过 程 的 放 严

碱性无氰镀铜工艺研究

好 的 分 散 能 力 ,电 流 效 率 也 优 于 氰 化 镀 铜 。

关 键 词 :碱 性无 氰镀铜 ;预镀 铜 ;结合 力

中 图分类 号 :TQ153.14

文献标 识码 :A

A study on Alkaline Cyanide-free Copper Plating Technology

pH

8.0~ 9.5

离子 形成 稳定 的络 合 物 ,并 能改 善镀 层质 量 、提 高溶

K

络合 剂 A

10~90 g/L

发 暗 、整 平 性 差 ,而 且 允 许 的 工 作 电流 密 度 范 围 狭

络合剂 B

20~ 90 mL/L

窄 ,镀层 容 易烧焦 _2]。

光 亮 剂

7~ 12 mg/L

2.1.2焦磷 酸 钾

40~ 60℃

焦磷 酸钾 是 硫 酸 铜 的 主络 合 剂 ,其作 用 是 与 铜

V01.29 No.3 Seria】No.1 74

一 活 化一 流动 水洗一 去 离子 水洗一 镀 铜一 流 动水 洗 阴极 电流 密度 上 限以及 加快 沉 积速 度 。但铜 含量 过

一 钝 化 一 水 洗 一 吹 干

高 ,极 化作 用 降低 ,使 镀 层 结 晶粗 糙 ,并 且 与 铜 络 合

也 优 于氰化 镀铜 ,镀液 成分 简单 ,易操 作 。

1 实验 部 分

1.1 实 验 材 料 及 仪 器 1)材 料 :阴极 为 35 mm ×25 mm 的 A3钢 ,阳极

为 70 mm×25 mm 的紫铜板 。 2)仪器 :恒 温水浴 锅 、滑线 变阻器 、电 子天平 、毫

安 表 、哈林槽 。 1.2 工 艺 流 程

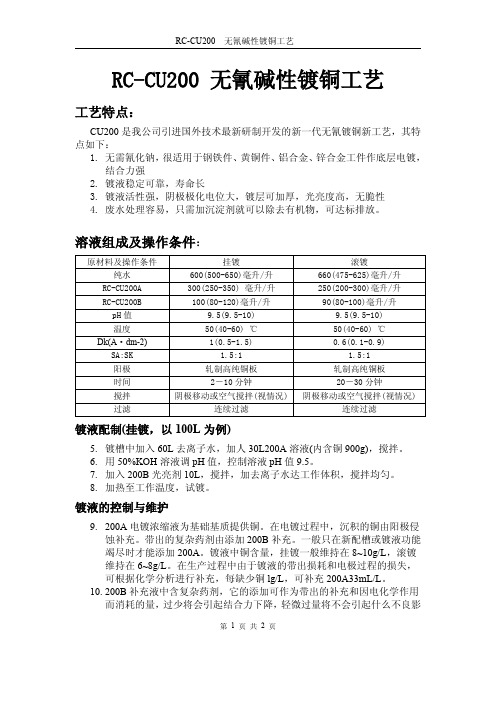

RC-CU200无氰碱性镀铜工艺

RC-CU200无氰碱性镀铜工艺工艺特点:CU200是我公司引进国外技术最新研制开发的新一代无氰镀铜新工艺,其特点如下:1.无需氰化钠,很适用于钢铁件、黄铜件、铝合金、锌合金工件作底层电镀,结合力强2.镀液稳定可靠,寿命长3.镀液活性强,阴极极化电位大,镀层可加厚,光亮度高,无脆性4.废水处理容易,只需加沉淀剂就可以除去有机物,可达标排放。

溶液组成及操作条件:原材料及操作条件挂镀滚镀纯水600(500-650)毫升/升660(475-625)毫升/升RC-CU200A300(250-350)毫升/升250(200-300)毫升/升RC-CU200B100(80-120)毫升/升90(80-100)毫升/升pH值9.5(9.5-10)9.5(9.5-10)温度50(40-60)℃50(40-60)℃Dk(A·dm-2)1(0.5-1.5)0.6(0.1-0.9) SA:SK 1.5:1 1.5:1阳极轧制高纯铜板轧制高纯铜板时间2-10分钟20-30分钟搅拌阴极移动或空气搅拌(视情况)阴极移动或空气搅拌(视情况)过滤连续过滤连续过滤镀液配制(挂镀,以100L为例)5.镀槽中加入60L去离子水,加人30L200A溶液(内含铜900g),搅拌。

6.用50%KOH溶液调pH值,控制溶液pH值9.5。

7.加入200B光亮剂10L,搅拌,加去离子水达工作体积,搅拌均匀。

8.加热至工作温度,试镀。

镀液的控制与维护9.200A电镀浓缩液为基础基质提供铜。

在电镀过程中,沉积的铜由阳极侵蚀补充。

带出的复杂药剂由添加200B补充。

一般只在新配槽或镀液功能竭尽时才能添加200A。

镀液中铜含量,挂镀一般维持在8~10g/L,滚镀维持在6~8g/L。

在生产过程中由于镀液的带出损耗和电极过程的损失,可根据化学分析进行补充,每缺少铜lg/L,可补充200A33mL/L。

10.200B补充液中含复杂药剂,它的添加可作为带出的补充和因电化学作用而消耗的量,过少将会引起结合力下降,轻微过量将不会引起什么不良影第1页共2页响。

钢铁件无氰碱性镀铜的配方及工艺研究(doc 11)

钢铁件无氰碱性镀铜的配方及工艺研究摘要:利用霍尔槽技术,对钢铁基件无氰碱性镀铜的配方及工艺进行了研究。

结果表明,在实验的条件下,最佳电镀液的配方和工艺条件为:碱式碳酸铜(56-64g/L)、主络合剂G(236-248g/L)、辅助络合剂Z(29.2-30.0g/L)、PH=7.0-9.0、NaHCO3(12.8g/L),TB-4:TB-3:TB-Mu=1:1:2、表面活性剂A(1.0-3.0 mL/L)表面活性剂B(1.0-2.0 mL/L)、电流密度(0.01-1.02 A.dm-2),并采用空气搅拌的方式。

该配方工艺设计合理,配制简单,镀层性能良好,有一定的推广和应用价值。

关键词:钢铁基件;无氰电镀铜;络合剂;光亮剂;添加剂;电流密度.长期以来,钢铁基件上镀铜一直采用含氰电镀液镀铜。

由于氰化物剧毒,随着环境问题日益被关注, 氰化物镀铜工艺以受到严格的限制。

2002年6月2日,经国务院批准的国家经贸委会要求必须彻底淘汰含氰电镀,情节严重者要依法追究主要人员责任,其力度之大前所未有。

然而,目前电镀业的形势不容乐观。

当一部分厂家未能找到有效的替代氰化镀铜技术而继续维持氰化镀铜。

其三废已经成为严重危害环境的污染源。

近几年来,乡镇工业发展较快,再加之港、澳、台及国外电镀厂移至我国沿海地区,珠三角一带正成为电镀生产的主要集散地。

[1]本工作以茂名汉山锁业集团的锁件为钢铁件基体,系统研究了无氰碱性镀铜的配方及工艺条件,取得了比较好的效果。

镀层与基体金属间的结合力、平整性、光亮度和抗氧化性等主要性能良好。

镀液的配制简单,组成合理,维护方便,具有一定的维护和应用价值。

1.实验部分1.1仪器设备和药品:1.1.1仪器仪器设备的名称规格或型号生产或代理商霍尔槽 250ml 广州华瑞科学器材公司钥匙片广东茂名汉山锁厂提供整流机 HWY-ⅢA型深圳蓝雅仕达电子电器科技有限公司空气搅拌机广东省台山市先科科学仪器厂霍尔槽试片 100*65mm2广州华瑞科学器材公司磷铜阳极试片 70*63mm2广州华瑞科学器材公司马福炉上海松达电炉修理厂1.1.2药品主要药品有:酸性除油剂(汉山锁厂)、主络合剂G、辅助络合剂Z、TB-4、TB-3、TB-MU、碱式碳酸铜、KOH、盐酸、NaHCO、柠檬酸、表面活性剂A、表3面活性剂B1.2实验方法1.2.1 霍尔槽试验法测定分散能力[2]:电流强度:0.5~3A试验时间:10~15min把阴极试验结果部位分成10个小格,则每个为10*10mm2霍尔槽测定分散能力的阴极试样图形测出1~8号方格中心部位镀层的厚度δ1~δ8,根据下式计算其分散能力:T=(δ1/δ8)*100%式中δi——2~8方格中任选方格的镀层的厚度;δ1——1号方格中镀层的厚度。

碱性无氰镀铜——取代氰化镀铜工艺

碱性无氰镀铜——取代氰化镀铜工艺第35卷增刊材料保护 Vol N。

10 35旦竺:!!!!—型翌主生二坐二L一一!坠:!垦垦!垒垦!!塞Q!堡!蔓!Q盟碱无性氰镀铜——取代氰化镀铜工艺韩书梅(翟叙。

(深圳市圣维健化工有限公司,深圳518000)[摘要】介绍了氰化镀铜的取代工艺一碱性无氰镀铜。

该工艺已稳定用于生产。

希望谊工艺能对取代氰化饿铜作出贡献。

[关键词】无氰镀铜;预饺铜;碱性垃铜1 【中围分类号]TQl53 [文献标识码]B 01[文章编号】1001—1560(2002)增干q一0055氰化镀铜在电镀行业具有广泛的应用价值,尽管近年来在作为铁件电镀cu,NVcr、Al件电镀C#Ni,Cr和Cu件电镀Cu, N“Cr的底层方面,己尽可能的被其它非氰镀层所取代,但是为zn合金压铸件的打底层,氰化饿铜具有无可比拟的优势,作然被广泛应用。

仍2镀液配方及操作条件我国电镀工作者一直在致力于取代氰化镀铜的工作,在上个世纪八十年代,曾出现过柠糠酸盐镀铜,HEDP镀铜等工艺,滚挂镀镀由于存在不同程度的缺点,应用面有局限且商品化程度不高,难项目最佳范围最佳范围以大量推广。

20世纪九十年代初期,无氰镀铜工艺己在国外得8 6,10 6 4,8 Cu,(g?L。

1)以发展,并己商品化”】,用以取代氰化镀铜工艺。

据资料介绍,500 450,550 500 450,550 SWJ一8000,(ml?L1)这类镀铜工艺通常是以羧酸、胺、磷酸盐为二价铜离子的鳌合50 40,60 40 30,50 K2CO】,(g?L。

)剂,可以获得符合预镀要求的铜镀层。

该工艺己用于汽车保险适置光亮剂SWJ一8001 适量杠预镀,零件电镀,装饰电镀的预镀层,还可作为热处理防止掺9 7 9 7 5,10(0 9 9 5,lO 0 pH值碳的隔离保护层。

该工艺排放的清洗水象饺镍和酸性镀铜那1(2 0 5,2 0 0 8 0 2,1 5 阴极电流密度,(A?dmq)样,采用石灰处理即可。

TXC1无氰碱性镀铜工艺

TXC1无氰碱性镀铜工艺一、特点TXC1无氰碱性镀铜可以直接镀在钢铁件、黄铜件、锌压铸件(或铝合金经过浸锌的零件)的产品上,镀层结合力良好。

它既可以挂镀,也可以滚镀。

既可以作预镀层,也可以做中间镀层或表面镀层。

镀液成分稳定,工艺范围宽,镀层结晶细致,有良好的延展性,多方面的镀层性能与氰化物镀铜层类似。

二、设备1、温控:加热设备可用不锈钢或钛材。

2、过滤:连续过滤量为每小时2-3倍槽液体积,用5-10μm滤芯。

3、镀槽:镀槽材料用PVC或PP,也可用铁槽内衬PVC软塑。

三、镀液组成TXC1-N电镀浓缩液 30%VoL(20-60%)TXC1-L络合剂 10%VoL(8-15%)(%VoL为体积百分数)镀液中的铜含量:预镀液中控制在3-5g/L之间,中间镀层或表面镀层的镀液中控制在8-13g/L之间。

需要提高镀液中铜含量时,可适当增加阳极面积,使其在电镀过程中逐渐升高。

pH 8.8-9.3(用10%H2SO4调低pH或用40%KOH调高pH)温度 35-55℃D k 0.1-1.5A/dm2阳极高纯度电解铜S A:S k 1.5:1四、镀液配制镀槽经彻底清洗,除去残余的原镀液成份及脏物,如原镀槽和其它设备是氰化物镀铜转化过来的,则必需除尽氰化物残余物。

方法是将氰化物镀铜时的镀槽及设备(包括阳极、滚桶及过滤机等)用2%次氯酸钠浸泡2小时然后用水清洗,再用1-2%硫酸清洗,接着用纯水清洗。

配槽时,在干净的镀槽中注入所需体积50%VoL的纯净水,再加入30%VoL 的TXC1-N电镀浓缩液和10%VoL的TXC1-L络合剂溶液,再用40%KOH或10%H2SO4调整pH 至8.8-9.3之间,最后加纯净水至规定体积,由于TXC1产品大多采用纯度比较高的原料制成,所以配制镀液时不必再用双氧水及活性炭处理,也不必进行电解处理,搅拌均匀即可电镀。

五、镀液维护本工艺镀液成份比较稳定,铜离子由阳极在电镀过程中的溶解进行补充,在一般情况下,不必另外添加,也可通过化学分析进行控制,(分析方法附后)当出现铜离子含量逐渐降低时,可以增加一些铜阳极,反之,若出现铜含量逐渐上升时,可以减少一些铜阳极,以保持铜离子含量的稳定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 4 晶粒细 化剂 的影响 .

晶粒细 化剂是 一 种含 羟 基羧 酸 盐 , 小槽 试 验 中 发现 , 晶粒 细化剂 可提 高镀层 的孔隙率 , 无 加一定 量 的晶粒细化 剂可 大大 地 降低 孑 隙率 , 层 变 细致 柔 L 镀 和 ; 过一定 量后 , 超 孔隙率 降低不 明显 。晶粒细化 剂

合力 降低 。p 主配 位 剂 A) 般 控 制 在 10—20 ( 一 0 0

L 为宜 。 2 3 辅 助配位 剂 B 的影响 . 辅 助配位 剂 B是 一 种 含 氧 酸根 的无 机 盐 。 在

紫铜板 , 0=2 、0(, 5情 况 下 , 定 镀 液 的 在 5 4  ̄ K= 2 测 分 散能力 。 3 阴极 电流 效 率 的测 定 在 无 氰 预镀 铜 溶 液 ) 电路 中 串联 一 铜库 仑计 , 铜槽 中阳极 为 10 m× 镀 0m

配位 物 的配位剂 , 则易产 生铜粉 引起镀层 质量变 坏 。

能 力及深镀 能 力 以及 添加 剂对 阴极极 化的 影响等 , 同时还测 定 了镀 层 与基体 的 结合 力。 关 键 词 :电镀 ; 氰 ;预镀铜 无 文 献标识 码 : A 中图分类号 : Q 5 . 4 T 1 3 1

S u y o p e t i e El c r p a i c no o y t d n Co p r S rk e t o l t ng Te h l g i k l e Cy n d —r e Ba h n Al a i a i e f e t n

引 言

氰 化镀铜 具有 镀层结 晶细致 , 结合力 强 , 液均 镀

镀能力 、 整平 性 、 稳定 性好 等 特点 。但是氰 化镀 铜含

关组 的 H D E P镀 铜 _ 以 及 其 它 的 如 乙二 胺 、 二 2 缩

脲 、 乙醇胺 以及柠 檬 酸 盐 镀铜 等 j 近几 年 国内 三 。 开 发 了 多 种 无 氰 预 镀 工 艺 , 陈 春 成 开 发 的 如 20 A 、 0 2 张梅生 的 T 3 [ 、 州 二轻 所 的 B 5 0 B 3s 广 J H8、 HK 8 、 州 三孚 的 S 6 8 江 苏梦 得 的 P C 以及 20 广 F3 、 P U, 国外 引进 的 S re8 4 uT c6 。以上工 艺在 结合 力 、 阳极溶 解性 工 艺范 围 、 液稳定 性 以及 废水 处理 等方 面 , 溶 仍 有不 同程 度 的改善 空 间 。本 文开展 了新 型无氰 预镀

即可 消除 , 能提 高 溶液 的导 电性 。赫 尔槽 试 验 结 且

果表 明 , 辅助 配 位 剂 B能扩 大 电流 密 度 范 围 , 含 但 量太 高则缩小 工作 电流密 度 范 围 , 降低 允许 使 用 的 电流 密度 上 限 值 。P( 助 配 位 剂 B) 佳 控 制 在 辅 最

2 2 主配位 剂 A 的影 响 .

采用 小槽试 验确 定无氰 预镀铜 电解 液的主 要成 份 和添加 剂 。

12 实验 方 法 .

主配位 剂是一 种 混合 有 机膦 多 啮 配位 化 合物 。 小槽 与赫尔槽试 验 表明 , 提高 主配 位 剂 A的含 量 可 以使镀 层 与钢铁基 体之 间结合牢 固 、 镀层 结 晶细致 。

1 赫 尔槽 试验 )

采 用 2 0 L赫尔 槽 , 为 0 5 5m , .、

但是 主配位 剂 A含量 过 高 , 但会 降低 阴极 电流 效 不 率 , 增加 配槽成 本 ; 还会 主配位 剂 A含 量 太低 时 , 阳 极上会 有绿 色铜盐 析 出 , 层 与 钢铁 基 体之 间的结 镀

5 r ×0 5 0m a .mm紫 铜 板 , 极 为 10 m ×5 mm × 阴 0m 0 0 5 m黄 铜片 。 0=2 、0 4 o , . A 的条 件 .m 在 5 3 、0C, =1 0

小槽试 验 中发 现 , 溶液 中无 辅助 配位剂 B, 镀厚 若 则 铜层 时易长 毛刺 、 糙 , 入一定 量 的辅 助 配位剂 B 粗 加

还是铜 的有 效配位 剂 , 提 高铜 配位 化 合 物 的稳 定 可

按 G / 57 -05 金属 基体 上 的金属 覆 盖 电沉 积 B T2020 ( 和化学沉 积层 附着 强度试 验方 法评述 》 要求 进行 结

合力 测试 。

性 。赫尔槽试 验 中表 明 , 量太 低 , 果不 明显 , 含 效 含 量太 高 , 小光亮 电流密 度 范 围 , ( 缩 p 晶粒 细化 剂 ) 一

收稿 日期 : 0 90 —6 2 0 —8 2 修 回 日期 :0 9 1 —5 20 —0 1 作者简介 : t d德意 (9 5 ) 男 , 16 一 , 湖南湘潭人 , 江南机器集 团有 限公 司科技部 , 高级 工程 师

P ai g a d F n s i g ltn n i ih n

10及 2 0 t 电=1 i , 3  ̄ 阳极 为 lO m . . A,通 0m n 0= 0C, Om

× 0 m ×1 l 5m i n的 电解 紫 铜 片 , 极 为 1 0 m × n 阴 0m 7 rm× . m 黄铜 片。 0 a 05 m

2 分 散能力 试验 ) 采用 H tg , a n 槽 阳极 为 多孑 i L

般控 制在 8~l / 为宜 。晶粒 细化 剂 B消 耗量 为 6g L

4 8 /k 0- 0 g Ah。

6 电化 学性 能测 试 )

使 用 上 海 晨 华 公 司 生 产

的 C I6 A电化学 工 作 站 。电解 液 0= 8C, 究 H60 2 ̄ 研 电极 为 l m 的玻 璃碳 电极或 环 氧 树脂 包 封 紫铜 电 c 极 , 电极 为 P 对 t电极 , 比 电极 为 A A C ( 和 参 g g l 饱 l K 1 电极 ,扫 为 1 V s C) 描 0m / 。

HU Dey ,YUAN Ya — e ,L U B o —i n w i I a ,GUO S u l g h — n ,W ANG Jn l g i i — n i

( cec n eh o g e at e t i gN n Mahnr S i ea dT c nl yD pr n ,J n a c ie n o m a y(G op o t , in a 4 0 ru )C .Ld X a gT n 12 7, 1 C ia hn )

21 00年2 月

电 镀 与 精 饰

第3 卷第 2 总 23 2 期( 0 期)

・ 1・ 1

文章编 号 :0 13 4 (0 0)2 0 1 —4 1 0 -8 9 2 1 0 -0 10

碱 性 无 氰 预 镀 铜 工 艺 研 究

胡德 意 , 袁 艳伟 , 刘 保 , 郭 淑 玲 , 王金 玲

Absr c An ak l y nie fe o p r srk l cr p ai g tc n l g t x eln d e in,g o t a t: l a i c a d -r e c p e ti e ee to ltn e h oo wih e c le ta h so ne y od t r wi g a d c v rn blt s i v siae . Efe t fb t o o i o n e h o o a a t r n h o n n o e g a ii wa n e t t d i y g fc so a h c mp st n a d tc n lg p r mee s o i y t e q a i ft e c p e l t g wee d s u s d.T r s n t d sf c s d o h a u e nso h h u l y o h o p rp ai r ic s e t n he p e e tsu y i o u e n t e me s r me t ft e p o e i s o h ltn s a d h e p roma e o h lc rpltn ah, s h a ah d c p l rz to r p r e ft e p ai g n t e r nc f t e e e to a i g b t t f uc s c t o i oa ai n i c a a t rsi s n di p lrz t n c a a trsi s c t o c u r n e ce c h r ce t ,a o c o a a i h rc e itc , ah di c re t f i n y, t r wi g a d o e n i c i o i h o n n c v r g i

( 江南 机器集 团有 限公 司 科技 部 , 湖南 湘 潭 4 10 ) 127

摘要 : 究 了一 种镀层 与基 体具 有 良好 结合 力 、 研 电解 液分散 能 力和覆 盖 能力好 的碱 性 无氰预 镀铜 工

艺, 讨 了溶液 成份 、 艺参数对 镀层 质量 影响 。着 重测 定 了电解 液 的性 能如 阴极 电流效 率、 散 探 工 分

V 13 o 2S r lNo 2 3 o. 2 N . e a . 0 i

1 实验 部 分

1 1 无 氰预镀 铜 电解 液组成 及工 艺条件 的选择 .

降 , 结合力 不够 , 镀层 阳极 溶解 性 变差 。p C ) ( u 控 制在 8 1 / 为宜 ,  ̄ 5g L 与文献报 道一致 l 。 6 J

铜 工艺研 究 。

有 氰化 物 , 毒性 大 , 染环 境 , 害操 作 者 健康 与 社 污 危 会 稳定 , 多年来 寻 找可 替 代 的镀 铜 工 艺 一 直是 电镀

工作 者 的研 究方 向。在 国内最早 是 2 0世纪 7 0年 代

以武汉材 料保护 研 究所 为 代 表 的焦 磷 酸 盐 镀铜 … 、 南 京大学 化学 系络合 物研 究所 与邮 电部无 氰 电镀 攻