循环流化床锅炉旋风分离器内衬技术

循环流化床锅炉几个关键技术探讨与研究

循环流化床锅炉几个关键技术探讨与研究摘要:针对赤峰热电厂440t/h循环流化保证机组安全经济运行。

关键词:循环流化床锅炉关键技术探讨与研究我厂两台循环床锅炉运行中存在床温高、旋风分离器入口、出口温度高和锅炉带大负荷困难等问题,对#1#2锅炉进行了试验和相关问题诊断, 通过试验掌握的技术数据,对设备运行状况及系统存在问题进行了综合全面的分析,加强运行调整,降低床温提升带负荷能力,从而提高锅炉的净效率。

前言赤峰热电厂两台135级火电机组系HG440/13.7-L.HM29型循环流化床锅炉。

锅炉采用2个内径为7.36米的高温绝热旋风分离器,布置在燃烧室出口与尾部对流烟道之间。

分离器采用入口烟道下倾、中心筒偏置、分离器入口烟道设置加速段、旋风筒呈圆形的结构,中心筒采用特殊结构,有利于气固分离,使旋风筒的分离效率提高、运行可靠。

高温绝热分离器回料腿下布置一个非机械型回料阀,回料为自平衡式,流化密封风用高压风机单独供给。

高温绝热分离器、回料腿、自平衡U型回料阀构成了循环物料的返料系统。

我厂#1#2锅炉运行中出现了返料量偏少、返料不畅等问题,下面就针对返料问题进行分析和研究。

一、分离器技术循环流化床锅炉问世以来,出现了多种炉型结构,其尾部烟道形式基本上是一致的,主要差别在于炉膛、分离器和返料器。

国内外对分离器的型式做了多种尝试,除了旋风分离器之外,其他的卧式旋风分离器、炉内多旋涡分离器、百叶窗分级分离器、平面流分离器、下排气旋风分离器、槽钢分离器等。

经过二十几年的运行检验,旋风分离器被证明是最成功、最可靠的炉型。

循环流化床锅炉上用的高温旋风分离器的分离效率一般均能达到99%,经优化设计之后可以提高到99.4%以上。

这与普通工业锅炉用的旋风除尘器(除尘效率一般为80—85%)有很大不同,因为普通工业锅炉用的旋风除尘器所处理的粒径范围一般为0—50u m,而循环流化床锅炉用的旋风分离器处理的粒径范围约为0—2mm;而且,循环流化床锅炉旋风分离器的进口物料浓度一般可达2—5kg/Nm3,而普通工业锅炉进口物料浓度一般为20—50/Nm3。

循环流化床锅炉中旋风分离器的设计与探讨

粒, 旋风分离器都可以完全捕集 , 而后者对 d。 5 的颗粒

粒径 刚好 有 5 %被 捕 集 , 程上 常 采 用 d 。 进 行 设 0 工 来

Vo | I 3 No. 4

Oc . 2 07 t 0

循 环 流 化 床 锅 炉 中 旋 风 分 离 器 的 设 计 与 探 讨

黄新章 王永波 郑传 贵 徐 有宁 , , ,

( . 阳工程 学院 动力 工程 系 , 阳 1 0 3 ; . 宁科 林环保 工程 有限 责任公 司 , 阳 10 3 ; 1沈 沈 116 2 辽 沈 10 4

计l. 2 临界 分 离 粒 径 的 大 小 决 定 于 分 离 器 的结 构 尺 ] 寸 , 以应在满 足一 定分离 效率 的条件 下 , 算临 界分 所 计

离粒 径 , 临界分 离粒径 确定 后 , 根据 经验公 式来确 定 再

是 用分离器 的效 率和 压 损来 衡 量 、 中分离 效 率 高 低 其

关键 词 :旋 风 分 离 器 ; 离效 率 ; 分 临界 分 离粒 径 中 图分 类 号 :TO 5 0 文 献 标 识 码 :A 文 章 编 号 :17 —1 0 (0 7 0 6 3 6 3 2 0 )4—0 3 3 3—0 2

旋 风分离 器是 结构 简 单 、 易 制造 和 安装 的 常见 容 的化工设 备 , 在食 品 、 医药 、 日用化 工 以及 冶金 电力 等

为衡 量其好 坏 的最 主要 指标 , 即旋 风 分 离 器处 理 后 的

循环流化床锅炉旋风分离器及省煤器的技术改造

附图 2 由三 层 省 煤 器 改 为二 层 省 煤 器 有 效 的 解

3 . 将旋风 筒的下部直径 由 1 5 0 0改为

1 3 5 0;

三 、技术改造方案

鉴 于以上问题 ,为 了有效的解决上述 问 题 ,现 对 该 锅 炉 的旋 风 分 离 器 部 分 和 省 煤 器 部 分 进 行 改 造 , 具 体 改造 方 案 如 下 : ( 一 )旋 风 分 离 器部 分 旋 风 分 离 器 的 工 作 原 理 就 是 通 过 烟 气 在 旋风筒中旋转 ,在 离心力 的作用下 ,烟气中 密 度 相 对 较 大 的灰 渣颗 粒 会 贴 着 旋 风 筒 的 内 壁 下 滑 至 返 料 器 , 然 后 通 过 返 料 器 再 返 进 炉 膛继 续 参 与 燃 烧 。 旋风分离器 的分 离效率与很 多因素有关 系, 其 中较 为 重 要 的 因素 有 : l、烟气进入旋风筒的切向角度, 2、烟 气 进 入 旋 风 筒 时 的 流速 , 3、中心 筒插入旋风筒 的深度 , 4、旋风 筒的内径 , 5、 中 心 筒 的 内径 , 6、中心筒抽取烟气 的位置等 。 以上 因素 改 变 其 中 的一 个 或 几 个 均 可 改 变旋风分离 器的分离效率 。该锅炉采用 的是 传统的直筒式中心筒 ,在 中心筒的 内径选 择、 插入旋风筒 深度、 中心筒 抽取烟气 的位置等 方面均有 缺陷 ,因此旋 风分离器的分离效 率 低也就在情理之中了。 为 了减 少 投 资 ,从 经 济 性 为 出发 点 , 在 不 改变旋风筒及烟气进 口位置 的前提 下,对

一

磨损 改造

、

前言

我市某 企业 白备 电厂 2 0 0 7年安装 四台 7 5 T / h循环流化床锅炉 ,该锅炉高温过热器采 用水 平烟道布置 ,尾 部受热面为竖井 三级省 煤 器 和 二 级 空 气 预 热 器 布 置 形 式 。在 近 几 年 定期 检验中均发现该 锅炉旋风分离器 中心筒 下部及 省煤器磨损严 重的 问题 ,尤其 是三级 级省煤器第一 、二层 管子的局部磨损 非常严 重,期间该企业采取 了多种措施 ,但 一直效 果 不 佳 ,对 此 该 企 业 对锅 炉 进 行 了技 术 改 造 。

480t h循环流化床锅炉旋风分离器中心筒改造

循环流化床是一种新型的洁净煤技术,在我国近几年得到飞速发展,我国已是世界上循环流化床锅炉最多的国家,我国是产煤、用煤大国,煤炭的开采必然有煤矸石的产生,大量煤矸石堆积,给环境造成严重的污染。

由于我国重视环保事业的发展,煤矸石再利用受到社会各界的关注,利用循环流化床燃烧高热值的煤矸石在我国许多产煤区得到推广,效果显著。

但是我国的循环流化床技术还不太成熟,许多锅炉厂设计的锅炉存在缺陷,给机组安全稳定运行带来了极大的障碍。

保德神东发电有限责任公司两台480t/h循环流化床机组2006年并网发电以来,因旋风分离器中心筒脱落导致机组停运两次。

针对这一问题,进行了深入研究,对中心筒的结构及安装方式进行了重新设计,将机组的基本情况及改造方案做详细介绍,供同类型机组技术人员参考。

1 基本情况锅炉采用单汽包自然循环、高温超高压一次中间再热、高温绝热旋风分离器、平衡通风、后墙给料、半露天布置,由武汉锅炉厂生产制造,锅炉型号为:WGF480/13.7-1,锅炉型式为:480T/H循环流化床锅炉[1]。

高温绝热旋风分离器布置在炉膛和尾部烟道之间,分离器采用入口烟道下倾、中心筒偏置、旋风筒呈圆形的结构,使旋风筒的分离效率提高。

旋风分离器使进入的烟气进行离心分离,将气固两相流中的大部分固体粒子分离下来,通过料腿进入返料装置,继而送回燃烧室,分离后的较清洁的烟气经中心筒,流入连接烟道,最后进入尾部对流受热面。

每个旋风分离器有一个中心筒,中心筒为锥型,由δ=8mm,1Cr20Ni1 4Si2钢板材料卷制而成。

每个中心筒的重量通过焊在旋风筒外壳上的8个支座,支撑在钢梁上,并垫有石墨板可沿径向自由膨胀。

2 运行过程中出现的问题及原因分析保德神东发电有限责任公司循环流化床锅炉高温绝热旋风分离器中心筒设计存在缺陷,机组在运行过程中旋风分离器中心筒变形严重,导致分离效率下降,飞灰含碳量升高。

甚至出现过中心筒脱落等重大事故,从而导致机组停运。

600MW超临界循环流化床锅炉内衬设计选取及存在问题探讨

1 5 0 0℃左 右 , 风速较高 ( 可达 约 2 5 m/ s ) 。升 温 迅 速 、 瞬 间 温 度

高, 无磨损 现象 。对 耐火材料 要求 有高的使 用温 度 、 抗热 震稳

定性 好 , 不 易脱 落 。

效 率燃烧 及脱 硫反 应 。床料 除 在这 一 回路 中作外 循 环 流动

关 键词 : 循环 流化床 锅炉 ; 内衬 ; 设计

0 引 言

在 循环 流化床 锅炉 中 , 炉 内 床 料 在 烟 气 携 带 下 沿 炉 膛 上

1 - 2 点 火 风 道

1 . 2 . 1 内 衬材 料 作 用 于 点 火 风 道 的 目的 : 耐火 、 绝热 、 保 温

该 区域 特 点 是 锅 炉 正 常 运行 时 风 温 在 3 0 0℃ 左 右 , 点 火 时 油枪 后 的温 度 约 为 1 0 0 0℃ , 点 火 燃 烧 器 点 火 瞬 时 温 度 高 达

更 为稳 固可靠 , 其使用温度约为 1 4 2 5℃ , 按 正常 况使用温度

是满 足要 求 的 , 在 实 际运 行 中 , 若存在 调试或风量 控制不合 理 , 造成 点 火 段 的火 焰 阻 截 在 高 温 区域 , 火焰 温度 过高 , 点 火 时 油 枪 漏 油 及 雾 化 不 均 匀 等 问题 存 在 , 将 引 起 燃 油 喷 到 内衬 材 料 表 面贴 壁 燃 烧 , 这 些 情 况 的 发 生 将 造 成 陶瓷 纤 维 模 块 烧 焦 、 脱落, 引起 风 道 壳 体 烧 红 变 形 。该 处 有 待 采 用 耐 火 度 高 的 新 型 轻 质

升, 经炉膛 出 口进入旋 风分 离 器 , 在 旋 风 分 离 器 中 进 行 气 固 两 相流 的分离 , 被 分 离 出 的 固 体 粒 子 经 回 料 阀 再 返 回 炉 膛 下 部 。在循环 流 化 床 锅 炉 运行 时 , 含有燃料、 燃 料灰 、 石 灰 石 及其 反应 产 物 的 固体 床 料 , 在 炉 膛一旋 风 分 离 器 阀 回 料 炉膛这 一 回路 中不 停 的 高速 循 环 流 动 , 在 炉 内 进 行 高

循环流化床锅炉高温旋风分离器设计

摘要在循环流化床锅炉里,通常将旋风分离器布置在锅炉炉膛出口,以便将高温烟气流中的热固体物料分离下来进入回料阀进入炉膛继续循环,以便保证炉膛内一定的灰浓度同时也提高了燃烧效率。

现在我国大部分旋风分离器都是根据烟气量计算出旋风分离器筒体直径后,通过设计手册确定各部分尺寸,但这种设计方法针对性差,实际分离效果不能满足要求。

针对这问题,本设计以130t/hCFBB旋风分离器的设计为例,通过对压降损失和分离效率的计算,筛选出最佳的分离粒径,以该粒径为参考,确定旋风分离器各部分的尺寸关系并最终计算出各部分的尺寸,完成旋风分离器的设计。

通过本设计的设计思路和方法,可有效地提高分离效率,为循环流化床锅炉的稳定运行提供了保障。

关键词:高温旋风分离器;分离效率;压降损失;尺寸计算AbstractCyclone plays an important role in circulating fluidized bed.In the circulating fluidized bed boiler,Usually arranged in the boiler furnace cyclone export to the high temperature gas stream down into the thermal separation of solid materials into the furnace return valve to cycle in order to guarantee a certain degree of gray levels within the furnace also increases combustion efficiency.Now most of our cyclone are calculated according to smoke after the cyclone cylinder diameter,through the various parts of the design manual to determine size,but targeted poor design, the actual separation can not meet the requirements.To address this problem, The design makes 130t/hCFBB cyclone design for example,On the calculation of the pressure drop and separation efficiency, then select the best particle size, To the diameter of reference to determine the relationship between the size of various parts of cyclone and finally calculate the size of each part to complete the design of cyclone.Through the design of design ideas and methods can effectively improve the separation efficiency, sTab operation of circulating fluidized bed boiler to provide a guarantee.Key Words:high temperature cyclone separator;separation efficiency;pressure drop;size calculation目录前言 (1)1 绪论 (2)1.1 循环流化床锅炉的发展趋势及其所带来的技术难题 (2)1.1.1 国内外循环流化床锅炉发展 (2)1.1.2 循环流化床锅炉大型化的技术难题 (4)1.2 循环流化床分离装置的发展 (4)1.2.1 循环流化床分离装置的分类 (4)1.2.2 分离器的发展及应用 (5)2 旋风分离器的发展及应用 (11)2.1 旋风分离器的结构及工作原理 (12)2.2 旋风分离器气粒两相运动研究的进展 (12)2.3 旋风分离器的分离机理 (14)3 旋风分离器内气流运动概况分析 (16)3.1 颗粒的沉降速度和离心分离速度 (16)3.2 旋风分离器内气流流动概况 (19)3.3 极限粒径 (22)4 压降和效率的计算方法 (27)4.1 压降 (27)4.1.1 压降的影响因素 (27)4.1.2 压降的计算 (27)4.2 效率 (29)4.2.1 表示方法 (29)4.2.2 效率的计算方法 (30)5 结构尺寸的确定 (33)5.1各部尺寸关系 (33)5.1.1 进口管 (33)5.1.2 排气管 (35)5.1.3 筒体直径 (36)5.1.4 圆柱体长度 (36)5.1.5 圆锥体 (37)5.1.6 集灰斗 (37)5.1.7 旁室 (37)5.2 尺寸计算 (38)5.3 小结 (39)6 影响分离性能的因素 (40)7 结论 (41)致谢 (42)参考文献 (43)附录A (44)附录B (53)前言随着经济发展,石油、煤炭等一次能源消耗量不断增加,储量急剧减少,全世界都面临着能源危机。

130t/h循环流化床锅炉旋风分离器进口烟道制造工艺要点

尺 寸控 制 和焊接 变形 的预 防和控 制等进 行 了详细 的介绍 。

1 前 言 循环 流化 床锅炉 是采 用新 型燃烧 技术 的 锅 炉 ,该 技术 具有高 效 、低污染 、燃 料选用 性 强 、负荷调 节 比大等优 点 ,在我 国有广 泛 的市场 。而旋 风筒是 循环 流化 床锅炉 的关键

经验 ,对 影 响产 品质 量和进 度 等方 面的 问题

2 2 进 口烟 道制造 工艺要 点 .

进 口烟道 传统 的制造 方法 是 :按 图整 根 弯制 管子 ,然 后放 样定位 上 、下集箱 ,用 整 根 管子 连接上 、下 集箱 ,再全 部手工 装焊 管

子 间 的扁钢 。 由于大多 数管子 都包括 好 几个

也方便管子部分焊接和焊后变形 的校正。 ()所有 管 子间 的密封 件 采 用 数控 或 靠 4

l 天 ,工 效 为 原 来 的 两倍 。 同时 提 高 了 产 7

品质量 ,在 焊接变 形等 方面也 得到 了很 好 的 控制 。 该 工 艺 有 效 地 指 导 着 我 公 司 10/ 3 th

图 2 进 1烟 道 制 造 主 要 工 艺 流 程 : 7

元 片成排 弯制 成形 ,对样 校正后 单元 片 手工 拼装 成 整片 ;与集箱 连接 的弯 管部分 采用 弯 管机单 独 弯 制 后 再 与膜 式 壁 管 片 和 集 箱 对

接 。膜 式壁 自动焊 机设 备 的有 效利用 ,不 仅 大大减 少 了焊 接和装 配 的工作 量 ,而且 有 效

图 1 进 口烟道 尺寸 结构 简 图

2 1 进 口烟道 制造工 艺流程 .

维普资讯

余 热 锅 炉

2 0 . 061

进 口烟 道 制 造 主要 工 艺 流 程 如 图 2所

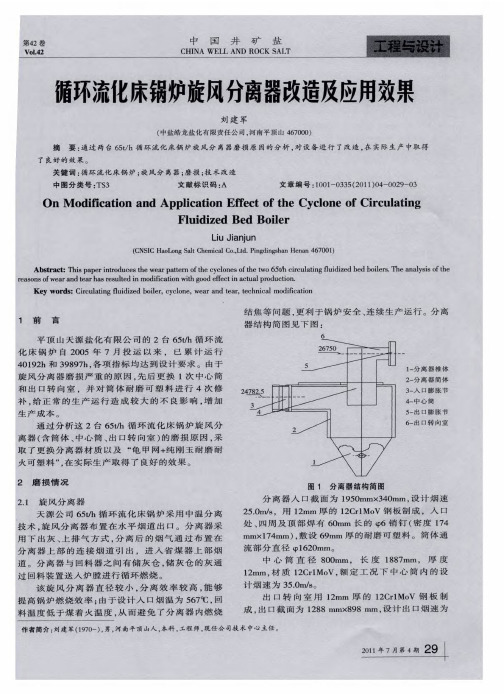

循环流化床锅炉旋风分离器改造及应用效果

筒 排 出 ; 负 荷 ( 7 t ) 行 时 , 量 增 加 到 10 0 超 Q> 0/ 运 h 风 10 0

锅 炉 厂 在 设 计 时 , 估 了 旋 风 分 离 器 恶 劣 的 工 低

作 环 境 , 有 充 分 考 虑 中 心 筒 和 出 口转 向 室 的磨 损 没

大 , 炉负 荷 频 繁 变 化 。 负荷 ( < O aL 行 时 , 温 锅 低 Q 5 t = ̄ h _ 床

较 低 , 离 下 来 的灰 无 法 全 部 返 回 炉 膛 , 终 经 中心 分 最 m 以 上 ( 、 次 风 之 和 ) 运 行 烟 速 比设 计 值 提 高 一 二 , 2 % 以上 , 些 均 加 剧 中心 筒 和 转 向室 的磨 损 。 8 这

表 2 实 际燃 用 煤种 特 性

组分 V r wa % A r C r Q r ek ・g a% / r / a/ a/ % % a t Jk- n/

问 题 ( 内壁 没 有 衬 任 何 耐 磨 材 料 ) 使 高 速 的 含 尘 其 ,

烟气 直接 冲刷 、 击金 属元 件而 造成严 重磨损 。 撞

粒 径 范 围 ( n) m1 > 8 3 3 l - . 06 0 8< .8 8 - 一 1 06 . . 02 — 2 重量 百 分 比( )1 . 2 5 1 . . 1 . 2 . / % 08 2 . 96 94 2 0 9 3 33 6 46 5

刘 建 军 : 环 流化床锅 炉旋风 分 离器改造及 应 用效果 循

1 3 s 4. m/ 。

次停 炉 检 查 , 位 达 到 分 离 器 锥 体 人 孔 门处 ) 灰 。旋 风 分 离 器 磨 损 情 况 . 20 0 7年 1 O月 , 现 1 发 #炉 ( 累计 运 行 5 6 h 分 已 48) 离器 漏 灰 ,停 炉 检 查 发 现 中 心筒 法 兰处 被 磨 穿 1个 长

循环流化床锅炉旋风分离器的最新发展与高效运行 刘佳斌资料

循环流化床锅炉旋风分离器的最新发展与高效运行刘佳斌(山东大学能源与动力工程学院济南250010)摘要:循环流化床的分离机构是循环流化床的关键部件之一,其主要作用是将大量高温固体物料从气流中分离出来,送回燃烧室,以维持燃烧室的快速流态化状态,保证燃料和脱硫剂多次循环、反复燃烧和反应。

这样,才有可能达到理想的燃烧效率和脱硫效率。

关键词: 旋风分离器、循环流化床锅炉、循环效率、发展。

图1 75t/h循环流化床锅炉简图1.循环流化床旋风分离器的工作原理如图2、3为普遍采用的高温旋风分离器结构。

此类分离器的体积庞大,占地面积与炉膛基本相当,它是利用旋转的含尘气体所产生的离心力,将颗粒从气流中分离出的一种干式气固分离装置。

含灰烟气在炉膛出口处分进入旋风分离器,旋风分离器的圆形筒体和气体的切向入口使气固混合物进入围绕旋风分离器的2个同心涡流,外部涡流向下,内部涡流向上。

由于固体密度比烟气密度大,在离心力作用下固体离开外部涡流移向壁面, 再沿旋风分离器的循环流化床的分离机构是循环流化床的关键部件之一,其主要作用是将大量高温固体物料从气流中分离出来,送回燃烧室,以维持燃烧室的快速流态化状态,保证燃料和脱硫剂多次循环、反复燃烧和反应。

这样,才有可能达到理想的燃烧效率和脱硫效率。

因此,循环流化床分离机构的性能优劣,将直接影响整个循环流化床锅炉的出力、效率及运行寿命。

随着循环流化床锅炉大型化的发展,对分离器提出了更高的要求,它不但要能处理大容量的烟气,还要求能在恶劣的环境中可靠、稳定运行。

多年的商业运行经验表明,高温旋风分离器目前仍是最适合(大型)循环流化床锅炉的分离器之一。

图 3 高温旋风分离壁面滑落,经返料器返回炉膛循环再燃,相对干净的气体通过内部涡流向上移动,由旋风分离器顶部的中心筒出口排出。

烟气经过过热器、省煤器、空气预热器进入尾部烟道,随烟气排出的微细颗粒由锅炉后部的静电除尘器收集。

此类分离器在设计保留了传统的旋风分离器的设计特点,从目前的情况来看,运行情况良好,但由于分离器体积过大,且由于大量采用耐火,保温材料,机组具有热惯性大,易于磨损。

循环流化床锅炉旋风分离器内胆的改造

2 旋 风 分 离 器 的 .

循环 流化床 的分 离机构 是循 环流化 床锅炉 的关键 部件 之一 ,其 主要作用是将 大量的固体物料从气体 中分离 出来 ,

送 回燃 烧 室 , 以 维 持 燃 烧 室 的快 速 流 态 化 状 态 ,保 证 物 料 和 脱 硫 剂 多 次 循 环 、反 复燃 烧 和 反 应 。这 样 ,才 有 可 能 达

2 48 5.

备注

为此 ,对循环流化床锅炉旋风分离器内胆进行 了改造 。

一

、

锅 炉 简 述

1 窑街煤 电集 团公 司 电厂 的 四台上 述锅 炉 为单汽 包 、 . 自然循 环 、集 中下 降管 ,兀形布置 的燃煤 循环流化 床锅炉 ,

全 钢 构 架 。炉 膛 为 膜 式 水 冷 壁 悬 吊 的 封 闭 结 构 ,上 部 的 横

5 6

工质出 口温度 材 质

21 8. 9 2G 0

的 性 能 ,将 直 接 影 响 整 个 循 环 流 化 床 锅 炉 的 总 体 设 计 、系 统 布 置及 锅 炉 运 行 性 能 。

截面尺寸为 45 3 6 9 m。左右两个 高温 汽冷旋风筒位于 .1 mx . 3 9 炉膛 出 口和尾部 竖井烟道 之间 ,旋 风筒采 用膜式 汽冷管 结 构 ,管内 的流 动介质为 汽包 出来 的饱和蒸 汽 ,旋 风筒采 用 支撑结 构 。旋 风筒 出 口水平 烟道 ,尾部包 覆过热 器采用 悬

气 动 流动 。旋 风 分 离 器是 利 用 旋 转 的含 尘 气体所产 生的离 心力 ,

将 颗 粒 从 气 流 中 分 离

图 1 旋风分离器结 构示意 图

到理 想的燃烧效率 和脱硫效 率 。因此循环 流化床 分离机 构

循环流化床锅炉内衬施工技术探讨

2 0 1 4年 1月

山 西 建 筑

S HAN XI A RCHI T E C T URE

Vo 1 4

・1 2l ・

文章编号 : 1 0 0 9 — 6 8 2 5 ( 2 0 1 4 ) O 1 — 0 1 2 1 ・ O 1

探讨 , 以防止其他项 目浇筑料施 工出现类似 问题。 关键 词 : 浇筑料 , 浇筑 料施工 , 浇筑 料缺陷处理

中图分类号 : T U 7 5 5 文献标识码 : A

随着科学技术 的发展 , 人类 生存 的地球 面临着 各种污 染的侵 坏影响着锅炉 的运行和安全 。

蚀, 人们也逐 渐开始重视 自己的生存 环境 , 并积 极 的防治污染 , 重 3 循 环流 化床 内衬 施工 重点

循 环 流 化 床 锅 炉 内 衬 施 工 技 术 探 讨

李 俊 杰

( 山西和祥建通 工程项 目管理有限公 司, 山西 太原 0 3 0 0 0 6 )

摘

要: 从 循环流化床锅炉特 点方面进行 了论述 , 阐述了锅炉内衬 ( 浇筑料 ) 对锅 炉运行 的重要性 , 重点对 浇筑料施 工质量进 行 了

起 探讨 。

向上膨胀而不受力 , 给锅炉带来安全 隐患 ; 4 ) 除上述 几项外 , 对浇 筑料 的施工过程也应重视 , 浇筑料 的水料配合 比 、 外 加剂 、 搅拌 过

1 循 环流 化床 锅炉 的 特点

1 ) 循 环流化床主要 的特点 就是与煤粉 炉使用 的燃料不 同 , 燃 程 、 浇筑 过程 中存在 问题也 会 降低 内衬的使 用寿命 , 所 以锅炉 中 料适 应性强 , 主要以燃烧性能差 、 发热量低 的中 、 低硫煤 ( 煤矸 石 ) 低温烘完炉后 、 高温烘完炉后及整套 启动完后都 应对 布风板风 冒 作 为燃 料 , 利 用流化床 独有 的燃 烧方 式将 煤矸 石充 分燃 烧 , 实现 处浇筑料 、 回料阀风 冒处 、 膨胀 节处 以及点 火燃烧 器处 作 为重 点 了节约煤炭资源 的特 点 ; 2 ) 循环流化 床还有其 主要特点 之一就是 进行检查 , 检 查内容为 : 风 冒处浇 筑料有无 破损 ; 点火燃烧 器有 无 可 以实现炉 内燃烧 脱硫 , 脱 硫 效果 可达 8 0 % 一9 5 %, 比起煤 粉锅 爆皮或者坍塌现象 ; 膨胀节 处是 否有 塌落 或者影 响膨 胀现 象 ; 5 ) 炉使用 湿法脱硫既可 以简化系统 , 减少投 资 , 也 可节约 电 、 水 等能 低温烘炉是锅炉 内衬浇筑料施工 中最重要 的一环 , 低温烘 炉效 果 源; 3 ) 燃烧效率高 , 主要体现在独特 的燃料 二次循环 燃烧 , 不仅可 的好坏直接影响着浇筑料 以后 的使用寿命 ; 特别要 注意冬 季施 工 以充分 发挥大颗粒 的燃 烧价 值 , 同 时避免 可燃 物的 浪费 , 燃烧 效 的锅炉浇筑料 , 要 求低 温烘 炉完后 含水 量达 到规范 标准 要求 , 否

循环流化床锅炉内衬浇注施工探讨

循环流化床锅炉内衬浇注施工探讨一、引言循环流化床锅炉是一种新型环保型锅炉,其特点是燃烧效率高、污染物排放少,受到了广泛的关注和应用。

循环流化床锅炉内衬浇注施工是确保其安全运行的重要环节。

本文将对循环流化床锅炉内衬浇注施工进行探讨,包括施工前的准备工作、施工过程中的注意事项以及施工后的验收标准。

二、施工前的准备工作1.技术人员的培训循环流化床锅炉内衬浇注施工需要专业的技术人员进行操作,因此在施工前需要对相关技术人员进行培训,确保其掌握了相关的操作要领和安全注意事项。

2.施工材料的准备循环流化床锅炉内衬浇注所需的材料一般包括耐火材料、耐火胶、耐火纤维等,施工前需要对这些材料进行充分的准备,确保施工过程中能够顺利进行。

3.施工方案的制定在施工前需要对循环流化床锅炉内衬浇注的施工方案进行制定,包括施工的时间计划、人员配备、安全措施等内容,确保施工按照预定的计划进行。

4.施工现场的准备施工现场的准备包括对施工现场的清理、检查施工设备的工作状态、加强施工现场的安全措施等,确保施工现场的环境符合施工的要求。

三、施工过程中的注意事项1.安全措施的加强在施工过程中需要加强安全措施,一是要确保施工人员佩戴好相关的安全防护用具,包括头盔、工作服、防尘口罩等;二是在施工现场设置明显的安全警示标志,确保施工现场的安全。

2.施工质量的控制在施工过程中需要对施工质量进行严格的控制,一是要确保施工材料的质量达标,不存在质量问题;二是要严格按照施工方案进行施工,确保整个施工过程的质量符合要求。

3.施工工艺的掌握循环流化床锅炉内衬浇注的施工需要掌握相应的工艺,包括施工的温度、湿度、振捣等方面的技术要点,确保施工过程能够顺利进行。

四、施工后的验收标准1.施工质量的检查在施工结束后需要对施工质量进行检查,确保施工符合相关的施工要求,不存在质量问题。

2.施工效果的评估对施工效果进行评估,包括对施工质量、施工工艺等方面进行评估,确保施工效果符合使用要求。

循环流化床锅炉内衬浇注施工探讨

循环流化床锅炉内衬浇注施工探讨循环流化床锅炉是一种采用高速流化床技术的锅炉,具有燃烧效率高、污染物排放低的特点。

为了保证循环流化床锅炉的正常运行,需要对其内衬进行施工。

循环流化床锅炉的内衬材料通常采用耐磨材料,如耐火砖、高铝浇注料等。

内衬施工的目的是保护锅炉鼓风机、燃烧室和烟气净化设备不受高温和腐蚀的损害。

循环流化床锅炉内衬的施工过程分为准备工作、浇注施工和养护三个阶段。

1. 准备工作:施工前需要进行锅炉内部清理,将残留物清除干净,确保施工面洁净。

要对锅炉内部进行测量,确定施工尺寸和所需材料的数量。

还需要对耐火砖进行预磨处理,以提高施工效果。

2. 浇注施工:根据测量结果和设计要求,将耐火砖和高铝浇注料按比例混合,并加入适量的水进行搅拌,形成砂浆状物料。

然后,将砂浆倒入施工区域,采用模板和振动器进行振实和整平,确保砂浆充分填充。

3. 养护:浇注完后,需要对施工区域进行养护,以确保其正常硬化和固定。

养护期间要保持适当的温度和湿度,防止砂浆过早干燥和开裂。

通常,养护期为7-14天。

1. 施工材料选择:要选择适合循环流化床锅炉工作环境的耐磨材料。

要确保施工材料的质量和合格证书。

2. 施工工艺控制:施工过程中要控制好水灰比、振捣密实度、浇注速度等参数,以确保施工质量。

要注意施工的连续性和一致性,避免出现冷缝和假缝。

3. 健全施工组织和管理:施工过程中要做好人员和设备的管理,确保施工效率和进度。

4. 定期检查和维护:施工完成后,要定期对锅炉内衬进行检查和维护,及时修补破损的部分,以延长内衬的使用寿命。

循环流化床锅炉内衬的浇注施工是一个关键的环节,施工质量和施工工艺将直接影响锅炉的安全运行和使用寿命。

在循环流化床锅炉内衬浇注施工过程中,需要注重施工材料的选择、工艺的控制、组织管理的健全以及定期检查和维护。

论文题目循环流化床锅炉旋风分离器分析循环流化床锅炉旋风分离器分析[修改版]

![论文题目循环流化床锅炉旋风分离器分析循环流化床锅炉旋风分离器分析[修改版]](https://img.taocdn.com/s3/m/df8cc5bfcf84b9d529ea7a8d.png)

第一篇:论文题目循环流化床锅炉旋风分离器分析循环流化床锅炉旋风分离器分析自循环流化床燃烧技术出现以来,循环床锅炉在世界范围内得到广泛的应用,大容量的循环床锅炉已被发电行业所接受。

循环流化床低成本实现了严格的污染排放指标,同时燃用劣质燃料,在负荷适应性和灰渣综合利用等方面具有综合优势,为煤粉炉的节能环保改造提供了一条有效的途径主循环回路是循环流化床锅炉的关键,其主要作用是将大量的高温固体物料从气流中分离出来,送回燃烧室,以维持燃烧室稳定的流态化状态,保证燃料和脱硫剂多次循环、反复燃烧和反应,以提高燃烧效率和脱硫效率。

主循环回路是循环流化床锅炉的关键,其主要作用是将大量的高温固体物料从气流中分离出来,送回燃烧室,以维持燃烧室的稳定的流态化状态,保证燃料和脱硫剂多次循环、反复燃烧和反应,以提高燃烧效率和脱硫效率。

主循环回路不仅直接影响整个循环流化床锅炉的总体设计、系统布置,而且与其运行性能有直接关系。

分离器是主循环回路的主要部件,因而人们通常把分离器的形式,工作状态作为循环流化床锅炉的标志。

分离器是主循环回路的关键部件,其作用是完成含尘气流的气固分离,并把收集下来的物料回送至炉膛,实现灰平衡及热平衡,保证炉内燃烧的稳定与高效。

从某种意义上讲,CFB 锅炉的性能取决于分离器的性能,所以循环床技术的分离器研制经历了三代发展,而分离器设计上的差异标志了CFB 燃烧技术的发展历程。

循环流化床循环流化床循环流化床循环流化床1.1 循环流化床锅炉简介循环流化床(CFB)燃烧技术是一项近二十年发展起来的清洁煤燃烧技术。

流化床燃烧是床料在流化状态下进行的一种燃烧,其燃料可以是化石燃料(如煤、煤矸石)、工农业废弃物(如可燃垃圾、高炉煤气)和各种生物质燃料(如秸秆)。

流化燃烧是一种介于层状燃烧与悬浮燃烧之间的燃烧方式。

煤预先经破碎加工成一定大小的颗粒(一般为<8mm)后置于布风板上,煤经给煤机进入燃烧室,燃烧室内料层的静止高度约在350~500mm,空气则通过布风板由下向上吹送。

循环流化床锅炉内衬浇注施工探讨

循环流化床锅炉内衬浇注施工探讨循环流化床锅炉是目前常用的一种燃煤锅炉,其特点是燃煤后烟气在锅炉内部通过循环流化的方式进行传热,从而达到高效率的发电目的。

作为锅炉的内部材料,内衬的选择和施工对于锅炉的运行稳定性和寿命具有重要影响。

在本文中,我们将重点探讨循环流化床锅炉内衬的浇注施工。

一、内衬材料的选择循环流化床锅炉内衬的主要作用是承受高温高压下的烟气腐蚀和机械磨损,并保护锅炉的壁板不被腐蚀和损坏。

因此,在内衬材料的选择上,需要考虑以下几个因素:1. 耐腐蚀性能选择材料时需要考虑烟气所含有的成分和温度等因素,选择能够有效抵御腐蚀的材料,如对氨基苯磺酸树脂、不锈钢等。

2. 耐机械磨损性能循环流化床锅炉内衬材料在长期运行过程中不可避免地会受到机械磨损,因此需要选择硬度较高,有一定抗磨损能力的材料进行铺设,如高铝耐火砖、碳化硅砖等。

3. 施工、维护方便性选择施工容易、维护方便的内衬材料,能够提高施工效率,减少运行中的故障维修对于运行的干扰。

二、施工工艺循环流化床锅炉内衬的施工工艺较为复杂,需要经验丰富的施工人员才能保证施工质量的稳定和材料使用寿命的高效。

1. 前期准备工作在施工前,需要对锅炉进行清洗、除锈、抹油等工作。

并进行内衬铺设的预打模,预留出每一块砖块的槽口定位。

同时进行内衬材料的预热,使得材料达到预期的温度,提高其使用寿命。

2. 浇注施工循环流化床锅炉内衬采用浇注施工,施工过程中需要注意以下几个点:(1)铺设砖块:按照预定的定位槽口,对砖块进行精准铺设,确保砖块间无空隙,并使用孔钻进行背板螺栓的定位。

(2)砂浆浇注:将事先调配好的耐火浆料进行倒入定位后的砖块间的缝隙中,浇注的过程中需注意均匀性,以免浇注过多或过少导致松散或凝结密实。

(3)振捣压实:在浇注后的砂浆会出现孔隙,需进行型架振捣和压实,以保证砂浆的致密性。

(4)清理施工面:需要在浇注完成后,对施工现场进行清理,保证各个铺设面的干净度,以免影响后续工作的进行。

循环流化床锅炉高温绝热旋风分离器超温分析及技术改造浅谈

动力与电气工程56科技资讯 SCIENCE & TECHNOLOGY INFORMATIONDOI:10.16661/ki.1672-3791.2017.28.056循环流化床锅炉高温绝热旋风分离器超温分析及技术改造浅谈①高贵君 王鹏(神华国神集团郭家湾电厂 陕西榆林 719408)摘 要:目前国内循环流化床锅炉旋风分离系统大多采用汽冷旋风分离器和高温绝热旋风分离器两种形式,而高温绝热分离器存在外表温度高,散热损失大的缺点,尤其在北方全封闭结构厂房中显得更加突出。

本文分析了某电厂旋风分离器表面超温的原因,并对试验性技术改造方案提出了改进建议。

关键词:旋风分离器 炉墙衬里 保温绝热材料 技术改造中图分类号:TK229.66文献标识码:A文章编号:1672-3791(2017)10(a)-0056-021 设备概况与现状某电厂2台锅炉为循环流化床锅炉,采用高温绝热旋风分离器,其外部安装金属护板,内衬整体为砖砌结构,从上到下依次为:筒体炉墙、锥体炉墙和料腿。

筒体炉墙直径9000m m,总厚350m m,采用砖砌结构,分3层,内层为113m m 耐磨耐火砖,中间层为116m m 耐火保温砖,外层为116m m保温砖。

烟气入口两侧有两道止推板,筒体烟气入口下面以及筒体与锥体交界处各布置一圈支撑托板。

筒体砖采用拉钩固定,其他不规则部分采用“Y”形抓钉固定的浇注料。

筒体砖与顶部浇注料以及托板之间均留有不同宽度的膨胀缝,所有膨胀缝内填充硅酸铝耐火纤维毡。

锥体炉墙厚度为350m m,结构与筒体炉墙一致,总高10951mm,分三段,每段之间布置一层支撑托板,采用不同尺寸的楔形砖和矩形砖来保证其形状并实现分层卸载,安装时要求砖缝均匀,均为1~2m m。

料腿直径1900m m同样采用砖砌结构,厚度300mm,外层保温砖厚度由116mm缩减为66mm,其他不变。

料腿最下方布置一层支撑托板,结构与锥体炉墙一致。

自投产以来该厂旋风分离器外壁温度超温严重,经现场测量冬季(环境温度为13℃)平均温度92.5℃,夏季(环境温度为35℃)平均温度115.2℃,折算后冬夏季温度均超过《火力发电厂保温油漆设计规程》DL/T5072-2007中:锅炉正常运行条件下,环境温度不高于27℃时,设备和管道结构外表面温度不应超过50℃,环境温度高于27℃时,保温结构外表面温度可比环境温度高25℃的规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

循环流化床锅炉旋风分离器内衬技术

何祥义;侯应黎;苏梦槐;翟福栋;张召孝;李国瑞;吕士锋

【期刊名称】《煤气与热力》

【年(卷),期】2003(023)001

【摘要】对130 t/h循环流化床锅炉旋风分离器的内衬技术进行了分析及试验,解决了旋风分离器金属件与耐磨内衬之间胀缩匹配以及安全可靠性的问题.

【总页数】3页(P55-57)

【作者】何祥义;侯应黎;苏梦槐;翟福栋;张召孝;李国瑞;吕士锋

【作者单位】开封汴和窑炉工程有限公司,河南,开封,475001;开封汴和窑炉工程有限公司,河南,开封,475001;济南锅炉集团有限公司,山东,济南,250023;济南锅炉集团有限公司,山东,济南,250023;宁阳华丰热电有限公司,山东,宁阳,271413;宁阳华丰热电有限公司,山东,宁阳,271413;宁阳华丰热电有限公司,山东,宁阳,271413

【正文语种】中文

【中图分类】TK229.6

【相关文献】

1.提升循环流化床锅炉旋风分离器性能的技术研究 [J], 陈良宽;杨亚平;赵通;刘俊龙;李龙;袁琦

2.130t/h循环流化床锅炉旋风分离器技术改造 [J], 李木俊

3.循环流化床锅炉高温绝热旋风分离器超温分析及技术改造浅谈 [J], 高贵君;王鹏

4.循环流化床锅炉旋风分离器安装技术研究 [J], 孙丰群

5.三级旋风分离器陶瓷内衬单管开发及工业应用通过技术鉴定 [J], 麦郁穗

因版权原因,仅展示原文概要,查看原文内容请购买。