武汉理工大学金属工艺学课件

合集下载

5.3武汉理工大学金属工艺学课件

减少加工

尽量减少加工余量

减少换刀次数和内孔沟槽的加工

返回

便于装夹 和定位

工艺凸台

返回

便于加工和测量

返回

越程槽

留有足够的退刀槽、空刀槽和越程槽

留有足够的退刀槽

返回

利于保证加工质量和提高生产率

有足够的刚度

返回

零件切削加工的结构工艺性(1)

零件切削加工的结构工艺性(2)

8.4

工艺过程的制定

六点定位

完全定位

例如:车削细长轴时,除 采用卡盘和顶尖外,为增 加工件的刚性,往往还采 用中心架或跟刀架,使之 出现了过定位。

车削细长轴时若用三爪卡盘和前后顶尖定位时,Y、Z 方向的平移同时被三爪卡盘和前后顶尖约束了,此时已经出 现了过定位,但是三爪卡盘是用来传递运动的,生产中可用 卡箍来代替三爪卡盘,卡箍既可传递运动又不约束工件的自 由度,变过定位为不完全定位。

第8章:机械加工工艺的基本知识

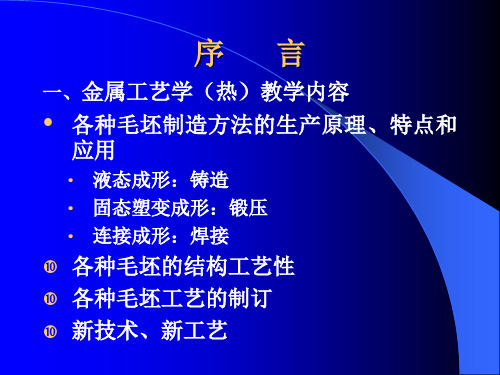

主要内容

8.1 机械加工工艺过程的基本知识 8.2 工件的定位与安装 8.3 零件的结构工艺 8.4 工艺过程的制定 8 .5 加工工艺规程制定实例

本章重难点

加工工艺的制定 各定位元件分别限制了哪几个自由度

8.1机械加工工艺过程的基本知识

1 、生产过程和 工艺过程 生产过程 由原材料到生产出成品的 全部劳动过程的总和。 生产过程直接改变原材 料的性能、尺寸和形状 使之变成成品的过程。

粗基准的选择

b.精基准的选择 基准重合原则:定位基准与设计基准重合,可 避免产生定位误差;

基准统一原则:加工零件上某些位置精度要求较 高的表面时,应尽可能选同一定位基准,以保证 各加工表面的位置精度。

定位基准选择

8. 3

金属工艺学课件(PPT 49页)

(2) 非金属夹杂物

作业:

一、问答题

1、可采用哪些措施提高合金的流 动性?

2、缩孔和缩松是怎样形成的?可 采用什么措施防止?

3、什么是顺序凝固原则和同时凝 固原则?

9、静夜四无邻,荒居旧业贫。。21.3.321.3.3Wednesday, March 03, 2021

10、雨中黄叶树,灯下白头人。。11:40:0211:40:0211:403/3/2021 11:40:02 AM

铸造性能:Foundry Technological Properties

是表示合金铸造成形获得优质铸件的能力, 是一个极其重要的工艺性能。通常用流 动性和收缩性等来衡量。

1. 合金的充型能力

mold filling capacity

⑴ 充型能力的概念(流动性)

液态合金充满型腔,形成轮廓清晰、 形状正确的优质铸件的能力。

1杆:拉应力 Tensile Stress

2杆:压应力: Compression Stress

⑵ 机械应力 Contraction Stress :铸 件冷到弹性状态后,由于受到铸型、 型芯和浇冒口等的 阻碍而产生的应 力为机械应力。

机械应力为 拉应力,如 图:

Tensile Stress

⑶ 减小和消除铸造应力的方法

通过两个途径发生作用:

影响金属与铸型之间的热交换条件, 改变金属液的流动时间;

影响金属液在铸型中的水动力学条 件,改变金属液的流动速度。

2. 合金的收缩性

The Contraction of Alloys

⑴ 收缩的概念: 合金从液态冷却到常温的

过程中,尺寸和体积缩小的现象称为收 缩。

The Conception of the Contraction

5.2武汉理工大学金属工艺学课件

较高

较高

铣床

刨床

成批,外直线成形面

成批,外直线成形面

拉削

较高

较小

高

拉床

成批,大量生产各种小 型直线成形面

简 单 刀 具 加 工

手动进给

靠模装置 仿形装置 数控装置

较低

较低 较高 高

较大

较大 较大 较小

低

较低 较低 较高

普通机床 小批,各种成形面

普通机床 成批,各种直线成形面 仿形机床 小批,各种成形面 数控机床 中小批,各种成形面

与外圆磨削相比较,具 有以下工艺特点 a.表面粗糙度较大 b.磨削精度控制比较困难 c.生产率较低 结论:磨孔主要用于不宜或 无法进行镗削,铰削或拉削 的高精度及淬硬孔的精加工

7.3.4 孔加工方案的制订

序 号 1 2 钻孔 钻---铰 加工方案 加工精度

表面粗糙度 适用范围 任何批量,实体工件

Ra/μm IT11--IT13 12.5-25 IT7—IT8 1.6-3.2 不淬火钢件,铸 铁件和非铁合金 件小孔,细长孔 Φ30-100铸锻孔 成批,大量生产 除淬火件外各种 零件小批生产

铣削 加工 应用

1、周铣法 返回

2、端铣法

返回

3、周铣与端铣的比较

加工质量: 端铣比周铣高 加工效率: 端铣比周铣 高 加工适应性: 端铣比周铣差 4、铣削加工工艺特点 a.生产率较刨削高 c.刀具耐用度高 b.加工精度及表面 粗糙度较差 d.适用范围广 返回

• 1)顺铣法(down milling)

成形面的磨削加工

加工方法

成形砂轮 磨削 成形夹具 磨削 砂带磨削

加工 精度

较高

表面 粗糙度

较小

生产 率

金属工艺学课件(PPT 45页)

金属工艺发展历史

春秋时期 战国时期

铁器开始使用 出现炼钢技术

金属工艺发展历史

铸造技术

中国古代三大铸造技术 泥范(砂型)铸造 铁范(金属型)铸造 失蜡铸造

商周(3000年前) 发明失蜡铸造技术 战国中期 出现金属型铸造 隋唐以后 掌握大型铸件生产技术

金属工艺发展历史

铸造技术实例1

河南安阳武官村出土, 体积庞大,重875kg, 花纹精细,造型精美。

•

每天都是美好的一天,新的一天开启 。20.12.820.12.810:5410:54:0010:54:00Dec- 20

•

人生不是自发的自我发展,而是一长 串机缘 。事件 和决定 ,这些 机缘、 事件和 决定在 它们实 现的当 时是取 决于我 们的意 志的。2020年12月8日 星期二 10时54分0秒 Tuesday, December 08, 2020

•

做专业的企业,做专业的事情,让自 己专业 起来。2020年12月上 午10时54分20.12.810:54December 8, 2020

•

时间是人类发展的空间。2020年12月8日星期 二10时 54分0秒10:54:008 December 2020

•

科学,你是国力的灵魂;同时又是社 会发展 的标志 。上午10时54分0秒上 午10时 54分10:54:0020.12.8

锻造技术和焊接技术

锻造技术和焊接技术在中国有着攸久的历史 3000年前,商朝就用锻造技术制作兵刃 战国时期,扩大到日常用品 战国时期,应用了钎焊技术

金属工艺发展历史

锻造技术和焊接技术

秦皇陵中铜车马上的金银饰件用无机粘接挤固 定

金属工艺发展历史

世界上金属加工工艺最早专著-《天工开物》

《金属工艺学》课件

金属的加工工艺

金属的铸造工艺

铸造工艺简介:将熔融的金属倒入模具中,冷却后形成所需形状的工艺 铸造方法:砂型铸造、金属型铸造、离心铸造等 铸造材料:铁、钢、铝、铜、锌等 铸造工艺特点:可生产复杂形状的零件,成本低,生产效率高

金属的锻造工艺

锻造方法:自由锻造、模锻、 冲压、挤压等

锻造工艺:将金属加热到一 定温度,通过锤打、挤压等 方式改变其形状和性能

切削工具:包括车刀、铣刀、钻头、 锯片等

切削方法:包括车削、铣削、钻削、 锯削等

切削参数:包括切削速度、进给量、 切削深度等

切削质量:包括表面粗糙度、尺寸精 度、形位精度等

切削效率:包括生产效率、能耗、刀 具寿命等

金属的热处理工艺

热处理的原理和分类

热处理的原理:通过改变金属的微观结构, 提高其力学性能和耐腐蚀性

金属的表面处理技术

表面涂装技术

目的:保护金 属表面,提高 耐腐蚀性、耐

磨性等性能

主要方法:电 镀、喷涂、热

浸镀等

电镀:利用电 解原理,在金 属表面形成一 层金属或合金

镀层

喷涂:利用高 压气流将涂料 喷涂到金属表 面,形成一层

保护层

热浸镀:将金 属加热到一定 温度,使其表 面形成一层金 属或合金镀层

智能化:利用人工智能技术, 实现金属加工的自动化、智 能化

数字化:利用数字化技术, 实现金属加工的精确控制和

优化

绿色化:采用环保技术和材 料,实现金属加工的绿色化

和可持续发展

绿色环保和可持续发展要求

减少能源消耗:提高能源利用效率, 降低生产过程中的能源消耗

循环利用:提高金属材料的回收利 用率,实现资源的循环利用

添加标题

添加标题

武汉理工大学,金属工艺学第5章 铸造工艺基础

液态金属的凝固与收缩 凝固方式有:逐层凝固、糊状凝固、中间凝固

合金的收缩:液态收缩、凝固收缩、固态收缩 影响收缩的因素:化学成分(c含量)、浇注温度、铸件结构、铸型条件 合金的收缩会造成许多铸造缺陷。(如:缩孔、缩松)。

影响缩孔和缩松形成的因素:合金成分、浇注条件、铸型材料、铸件结构

四、缩孔和缩松的防止方法

同时凝固原则示意图 采用“顺序凝固”时,尽管冒口补缩作用好,但冷却速度不一致,易产 生铸造应力、变形及裂纹等缺陷;冒口消耗金属多,降低了铸件的出品率, 并且,冒口切割较为困难。 采用“同时凝固”时,铸件出现裂纹、应力和变形的倾向性小,不必设 臵冒口,使工艺简化,又能节省金属材料,而且,提高了铸造的出品率。

(1)铸型的蓄热能力——即铸型从金属中吸收和储存热量的能力。

铸型材料的导热系数和比热愈大,对液态合金的激冷能力愈强,合金的 充型能力就愈差。

(2)铸型温度 (3)铸型中的气体 (4)铸件结构

铸件壁厚过薄、壁厚急剧变化或有大的水平面时,都使金属液流动困难。

1

选用共晶成分合金 ,或结晶温度范围 窄的合金

4

合理设臵浇注系统 和改进铸件结构

2

提高合金 的流动性

提高合金液质量, 减少杂质

提高浇注温度和 充型压力

3

5.2 铸造合金的凝固与收缩

5.2.1 铸造合金的凝固

一、铸件的凝固方式

在铸件的凝固过程中,截面一般存在三个区域,即液相区、凝固 区、固相区。对铸件质量影响较大的主要是液相和固相并存的凝固区 的宽窄。铸件的凝固方式就是依据凝固区的宽窄来划分的。

影响合金收缩的主要因素有以下几个方面: 1、化学成分

铸铁中促进石墨形成的元素增加,收缩减小;阻碍石墨形成的元素 增加,收缩增大。 在灰口铸铁中,碳是形成石墨的元素;硅是促进石墨形成的元素; 硫是强烈阻碍石墨化的元素;锰可抵消硫对石墨化的阻碍作用,故适量 的锰可使铸铁的收缩减小。

金属工艺学ppt课件

不合理

合理

第二节铸件构造与合金铸造性能的关系

铸件构造设计

防止铸造缺陷的合理构造

铸件的各壁之间应 均匀过渡,两个非 加工外表所构成的 内角应设计成圆角

不合理

合理

第二节铸件构造与合金铸造性能的关系

铸件构造设计

防止铸造缺陷的合理构造

铸件的各壁之间应 均匀过渡,两个非 加工外表所构成的 内角应设计成圆角

第二节 金属型铸造

• 二、金属型的铸造工艺 • 1. 必需喷刷涂料;衬料和外表涂料 • 2. 金属型应坚持一定的任务温度;铸铁件250-350,非

铁金属件ห้องสมุดไป่ตู้00-250度。减缓激冷。 • 3. 适宜的出型时间;尽早出型,小型铸铁件10-60s,铸

件温度约780-950度。 • 三、金属型铸造的特点和适用范围 • 优点:一型多铸,便于实现机械化和自动化消费,可大

铸件构造设计

简化工艺过程的合理构造

合理设计凸台和防 止侧壁具有防碍拔 模的部分凹陷构造

不合理

合理

第一节铸件构造与铸件工艺的关系

铸件构造设计

简化工艺过程的合理构造

设计铸件应合理 确定构造斜度

不合理

合理

第一节铸件构造与铸件工艺的关系

铸件构造设计

简化工艺过程的合理构造

设计铸件应合理确定 构造斜度

不合理

大提高消费率。同时铸件的精度和外表质量比砂型铸造 显著提高。组织致密,力学性能得到显著提高。 • 缺陷:金属型的本钱高,消费周期长。同时铸造工艺要 求严厉,容易出现缺陷,灰铸铁件又难以防止白口缺陷 。 • 主要用于铜、铝合金铸件的大批量消费。如铝活塞、气 缸盖、油泵壳体、铜瓦等。

第三节 压力铸造

• 描画:是在高压下〔比压约为5-150MPa〕将液态 或半液态合金快速地(0.01-0.2s)压入金属铸型中 ,并在压力下凝固,以获得铸件的方法。

武汉理工大学,金属工艺学第7章 砂型铸造工艺

机器造型的特点

生产效率高,产品质量稳定

震压式造型、抛砂造型、无箱挤压

整理版ppt

14

整理版ppt

15

整理版ppt

16

7.2 浇注位置和分型面的选择

铸造工艺图:在零件图上用各种工艺符号及参数表示出铸 造工艺方案的图形。

图中应表示出铸件的浇注位置、分型面、铸造工艺参数(机械加 工余量,拔模斜度,铸造收缩率,型芯的数量、形状及固定方法和浇 注系统等。

31

7.3.2 铸造收缩率

由于合金在冷却过程中要发生固态收缩(线收缩),这将使铸件 各部分尺寸小于模样原来的尺寸,因此,为了使铸件冷却后的尺 寸与铸件图示尺寸一致,则需要在模样或芯盒上加上其收缩的尺 寸。

加大的这部分尺寸,一般用铸造收缩率来表示。

K=[(L模样-L铸件)/L模样]×100%

整理版ppt

整理版ppt

42

可见,方案Ⅱ、Ⅲ的优点多余方案Ⅰ。但在不同生产批量下,具体方 案可选择如下:

(1)单件、小批量生产 由于轴孔直径较小、无须铸出,而手工造型 便于进行挖砂和活块造型,选方案Ⅱ较为经济。

(2)大批量生产 由于机器造型难以使用活块,故应采用型芯制出轴 孔内凸台。同时采用方案Ⅲ从110mm凹槽底面分型,以降低模板制造费 用。

在选择浇注位置时应考虑下列原则:

一、铸件的重要工作面、主要的加工面应朝下或侧立放置。

因为铸件的上表面容易产生砂眼、气孔、夹渣等缺陷,组织也不如下 表面致密。

上 上

中 中

中 中

下 下

整理版ppt 不合理

合理

20

二、铸件的大平面应朝下,以免形成夹渣和夹砂等缺陷。

上 上

下 下

不合理

合理

43武汉理工大学金属工艺学课件

•

得道多助失道寡助,掌控人心方位上 。16:11:2816:1 1:2816:11Mon day , December 07, 2020

•

安全在于心细,事故出在麻痹。20.12. 720.12. 716:11:2816:1 1:28De cember 7, 2020

•

加强自身建设,增强个人的休养。202 0年12 月7日下 午4时1 1分20. 12.720. 12.7

2.压焊接头设计

(1)点焊接头设计

点焊接头设计包括焊点直径d0,焊点数n等

(2)摩擦焊的接头型式 摩擦焊接头的型式,不仅根据产品的设计要求 来确定,同时也要考虑到摩擦焊接工艺的特点。

4.6.3 典型焊件的工艺设计

压力容器

结构名称:中压容器 材料:16MnR(原材料尺寸为1200×5000mm) 件厚:筒身12mm;封头14mm;人孔圈20mm;管接头7mm

生产大批量钢结构

1.板厚小于3 mm,无密封要求应选用电阻点焊,有密封要求应 选用缝焊。

2.板厚在3~10 mm,焊缝为长直焊缝或环焊缝,应选用CO2自动 焊。

3.板厚大于10 mm,焊缝为长直焊缝和环焊缝隙,应选用埋弧 焊或电渣焊。

生产不锈钢、铝合金和铜合金结构

1.板厚小于3mm, 应选用脉冲钨极和钨极氩弧焊。 2.板厚在3~10 mm,焊缝为长直焊缝或环焊缝,应选用熔化极氩

✓ 热裂纹的防止: ➢ 限制钢材和焊条、焊剂的低熔点杂质,如硫和

磷含量。Fe和FeS易形成低熔点共晶,其熔点 为988℃,很容易产生热裂纹。

➢ 缩小结晶温度范围,改善焊缝组织,细化焊缝 晶粒,提高塑性减少偏析。

➢ 减少焊接应力的工艺措施,如采用小线能量, 焊前预热,合理的焊缝布置等。

金属工艺学(全套课件512P)

Wc> 0.60%

Ws,Wp ≤ 0.020%

18

第一章 钢铁材料及热处理

第二节 铁碳合金及其状态图

1.2 碳钢的分类、编号、性能和用途 (2)编号

碳素结构钢:以钢材厚度(或直径)不大于 16mm钢的屈服强度数值表示。

Q+屈服强度数值+质量等级符号+脱氧方法

Q---钢的屈服强度; A,B,C,D---质量等级; F---沸腾钢; Z---镇静钢;b---半镇静钢;TZ---特殊镇静钢。

19

第一章 钢铁材料及热处理

第二节 铁碳合金及其状态图

沸腾钢(F)为脱氧不完全的钢。 浇注时钢液在钢锭模内产生沸腾现象(气体逸出),钢 锭凝固后,蜂窝气泡分布在钢锭中,在轧制过程中这种 气泡空腔会被粘合起来。这类钢的特点是钢中含硅量很 低,通常注成不带保温帽的上小下大的钢锭。

金属工艺学

绪论

• 金属工艺学:

研究金属材料性质及其加工工艺为 主的综合性技术基础课程。 • 主要研究内容:

– 各种工艺方法本身的规律性及其在机械制造中的应用和相互联系; – 金属机件的加工工艺过程和结构工艺性; – 常用金属材料性能对加工工艺的影响;

– 工艺方法的综合比较等.

2

绪论

在机械制造中需要了解以下内容:

条件。

11

第一章 钢铁材料及热处理

抗其他更硬的物体压入其内的能力。

表示金属材料在一个小的体积范围内抵抗弹性变形、塑性变 形或破断的能力。

布氏硬度

HBS或HBW

洛氏硬度

HRC、HRB、HRA

12

第一章 钢铁材料及热处理

第一节 金属及合金的性能

1.4 冲击韧性:材料抵抗冲击载荷的能力。

金属工艺学第2章课件.ppt

• 认识不同金属的晶体结构特征, 能够从宏观和微观两个角度研究 材料的不同性能表现;

• 善于利用所学的微观理论知识对 材料的宏观性能表现进行分析。

1

2.1 金属的晶体结构

2.1.1 晶体结构的基本概念

为了便于描述晶体内部原子排 列的规则,假设将原子抽象为一个 点,称之为结点;再用假想的直线 连接结点,形成空间格架,这种假 想的空间格架称为结晶格子,简称 晶格。

4

2.1 金属的晶体结构

2.1.1 晶体结构的基本概念

晶胞示意图

2.1 金属的晶体结构

2.1.1 晶体结构的基本概念

晶胞三个棱边的长度称为晶格 常数,用a、b、c表示,棱边夹角用 α、β、γ表示。

当a=b=c和α=β=γ=900时,这种 晶胞称为简单立方晶胞。

6

2.1 金属的晶体结构

2.1.1 晶体结构的基本概念

多晶体示意图

2.1 金属的晶体结构

2.1.3 金属的实际晶体结构

1. 点缺陷

2. 线缺陷

3. 面缺陷

2.1 金属的晶体结构

2.1.3 金属的实际晶体结构

晶体缺陷

2.1 金属的晶体结构

2.1.3 金属的实际晶体结构

实际金属晶体的特点、形式及对性能的影响

2.2 纯金属及合金的结晶

2.2.1 纯金属的结晶

8

2.1 金属的晶体结构

2.1.2 金属中常见的晶体结构

9

2.1 金属的晶体结构

2.1.2 金属中常见的晶体结构

10

2.1 金属的晶体结构

2.1.2 金属中常见的晶体结构

11

2.1 金属的晶体结构

2.1.2 金属中常见的晶体结构

三种常见金属晶格的结构特点

• 善于利用所学的微观理论知识对 材料的宏观性能表现进行分析。

1

2.1 金属的晶体结构

2.1.1 晶体结构的基本概念

为了便于描述晶体内部原子排 列的规则,假设将原子抽象为一个 点,称之为结点;再用假想的直线 连接结点,形成空间格架,这种假 想的空间格架称为结晶格子,简称 晶格。

4

2.1 金属的晶体结构

2.1.1 晶体结构的基本概念

晶胞示意图

2.1 金属的晶体结构

2.1.1 晶体结构的基本概念

晶胞三个棱边的长度称为晶格 常数,用a、b、c表示,棱边夹角用 α、β、γ表示。

当a=b=c和α=β=γ=900时,这种 晶胞称为简单立方晶胞。

6

2.1 金属的晶体结构

2.1.1 晶体结构的基本概念

多晶体示意图

2.1 金属的晶体结构

2.1.3 金属的实际晶体结构

1. 点缺陷

2. 线缺陷

3. 面缺陷

2.1 金属的晶体结构

2.1.3 金属的实际晶体结构

晶体缺陷

2.1 金属的晶体结构

2.1.3 金属的实际晶体结构

实际金属晶体的特点、形式及对性能的影响

2.2 纯金属及合金的结晶

2.2.1 纯金属的结晶

8

2.1 金属的晶体结构

2.1.2 金属中常见的晶体结构

9

2.1 金属的晶体结构

2.1.2 金属中常见的晶体结构

10

2.1 金属的晶体结构

2.1.2 金属中常见的晶体结构

11

2.1 金属的晶体结构

2.1.2 金属中常见的晶体结构

三种常见金属晶格的结构特点

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

的 安 装

划线找正安 装 采用夹具安装

安装方式

夹具安装

• 2.生产类型与特征

单件生产:单个制造机构或尺寸不同的产品; 成批生产:成批制造相同的工件; 大量生产:一种产品制造数量很多,多数工作地点经常重复 地进行一种工件某一工序的加工。

8.2 工件的定位与安装

• 8.2.1 工件的定位

a.定位

原则: 在保证加工质量力的前提下,尽可能 减少余量。 方法: 计算法、估计法、查表法

4.工艺路线的拟定

零件精度要求较高时,往往需要将

a.加工阶段的划分

加工过程划分几个阶段,一般分为 粗加工、精加工和光整加工等

保证加工质量;

目的:

合理使用设备; 合理安排热处理工序.

b.加工顺序的安排

(1) 机械加工 顺序的安排:先基 面后其它、先粗后 精、先主后 次、 先面后孔。

返回

零件切削加工的结构工艺性(1)

零件切削加工的结构工艺性(2)

8.4 工艺过程的制定

1.零件的工艺分析

零件图纸是否完整正确 零件选材是否恰当 零件的加工工艺性是否合理

2.坯料的选择

工序数量、机械加工劳动量等在很大程度上取决于 所选坯料。若坯料的余量较大,使材料的利用率降 低。在制定零件的工艺过程时,应尽可能采用先进 的坯料制造方法。

第8章:机械加工工艺的基本知识

主要内容

8.1 机械加工工艺过程的基本知识 8.2 工件的定位与安装 8.3 零件的结构工艺 8.4 工艺过程的制定 8 .5 加工工艺规程制定实例

本章重难点

加工工艺的制定 各定位元件分别限制了哪几个自由度

8.1机械加工工艺过程的基本知识

1 、生产过程和 工艺过程

生产过程

零件、部件或整个产品的结构,是根据用途和 使用性能设计的,但结构是否完善合理在很大程 度上还要看这种结构能否符合工艺方面的要求。

在满足使用要求的前提下,设计的结构和规 定的技术要求必须能适应相应制造工艺的水平, 是生产过程便于实现并能保证在其经济性。结构 工艺性是指设计的结构在具体的生产条件下便于 制造,可采用最有效的工艺方法的可能性。

六点定位

完全定位

例如:车削细长轴时,除 采用卡盘和顶尖外,为增 加工件的刚性,往往还采 用中心架或跟刀架,使之 出现了过定位。

车削细长轴时若用三爪卡盘和前后顶尖定位时,Y、Z 方向的平移同时被三爪卡盘和前后顶尖约束了,此时已经出 现了过定位,但是三爪卡盘是用来传递运动的,生产中可用 卡箍来代替三爪卡盘,卡箍既可传递运动又不约束工件的自 由度,变过定位为不完全定位。

一般原则和实例分析

1.与所采用的加工方法相适应 2.减少换刀次数和内孔沟槽的加工 3.便于装夹和定位 4.便于加工和测量 5. 留有足够的退刀槽、空刀槽和越程槽 6.利于保证加工质量和提高生产率

7.利用提高标准化程度 尽量采用标准件; 尽量用标准刀具加工;

8. 应利于装配和拆卸; 避免同一方向两平面同时接触; 便于拆卸;

六个支撑点限制工件的六个自由度。

• 六点定则的应用

完全定位:用定位元件限制工件的六个自由度的定位方 式; 不完全定位:没有完全限制六个自由度的定位方式; 欠定位:该限制的自由度没有得到限制的定位方式。

过定位(或超定位):一个自由度同时被两个 以上的定位元件 限制了的定位方式,完全定位、 不完全定位是合理的定位方式,欠定位是不允 许的,会影响工件加工质量和加工精度.

2)选取要求余量均匀的表面为粗基准 3)选取便于装夹的表面为粗基准

粗基准的选择

b.精基准的选择

基准重合原则:定位基准与设计基准重合,可 避免产生定位误差;

基准统一原则:加工零件上某些位置精度要求较 高的表面时,应尽可能选同一定位基准,以保证 各加工表面的位置精度。

定位基准选择

8. 3 零件的结构工艺性

3.加工余量的确定

各道工序中切

过大

除的那层金属,

称为该工序的 加工余量

余量

零件由坯料变成产品

过小

的过程中,在某加工

表面上切除金属层的

总厚度,称为该加工

表面的结构总余量

将增加机械加工劳动量, 且浪费材料、增加电力及 工具消耗等,导致成本提 高

不能保证切除工件表面的缺 陷层,不能纠正上道工序的 加工误差

(2) 热处理工序的安排: 预先热处理:调整硬度以 利切削加工;时效处理: 消除应力对加工精度的影 响; 最终热处理:使零件 的性能达到要求。

(3) 辅助工序 的安排:包括检 验、去毛刺、清 洗、涂防锈漆等。

8 .5 加工工艺规程制定实例

• 8.5.1 轴类零件加工工艺规程

• 8.5.2 盘套类零件加工工艺规程

由原材料到生产出成品的 全部劳动过程的总和。

工艺过程

生产过程直接改变原材 料的性能、尺寸和形状 使之变成成品的过程。

工序:工艺过程中,在一 个工作地点,对一个 或

一组工件连续完成的那部 分工艺过程。

安装:是工序的组成部 分。在机械加工中,一 次装夹 所连续完成的那 部分工艺过程。

工 直接找正安装

件

9.合理规定精度及技术要求;

10.合理采用零件的组合

返回

同类结构 参数尽量 统一

减少加工

尽量减少加工余量

减少换刀次数和内孔沟槽的加工

返回

便于装夹 和定位

工艺凸台

返回

便于加工和测量

返回

越程槽

留有足够的退刀槽、空刀槽和越程槽

留有足够的退刀槽

返回

利于保证加工质量和提高生产率Leabharlann 有足够的刚度工件定位

• 8.2.2工件的基准

工件基准的概念:

基准就是根据的

意识。零件设计

与制造中,需以

一些指定的点、

线或面作为根据,

来确定其他点、

线或面的位置,

这些作为根据的

工

点、线或面称为

件

基准。

的

基

准

设计基准 工艺基准

工艺基准

定位基准 度量基准 装配基准

定位基准的选择

a.粗基准的选择 1)选取不加工的表面为粗基准

是工件在机床上占有正确的位置, 以保证被加工表面的精度。

b.六点定 位原理

一个不受约束的物体在空间有六个 自由度,即沿X、Y、Z方向的平 移和绕X、Y、Z方向的转动。

c.定位和的夹 紧概念

定位是限制这些自由度,但并非限制了 这些自由度物体就不能动了;因这只是 定位,若虚工件不动还须夹紧。

d.六点定则