GHA70A型对二甲苯罐车技术条件(TJCL191-2008)

液化气体汽车罐车安全监察规程

液化气体汽车罐车安全监察规程第一章 总 则第1条 为了适应国民经济的发展,加强液化气体汽车罐车(以下简称汽车罐车)的安全运行,保障人民生命和财产的安全,根据国务院发布的《锅炉压力容器安全监察暂行条例》的有关规定,特制定本规程。

第2条 本规程适用于运输最高工作压力大于等于0.1MPa、设计温度不大于+50℃的液化气体、且为钢制罐体的汽车罐车。

本规程不适用于罐体为有色金属材料和非金属材料制造的汽车罐车。

本规程所指的汽车罐车包括罐体固定在汽车底盘上的单车式汽车罐车和半挂式汽车罐车,罐体可为裸式、有保温层或绝热层型式。

第3条 汽车罐车的设计、制造、使用、运输、检验、修理、改造除必须符合本规程外,还应符合行业标准和图样的规定,并应遵守国家有关汽车、交通等方面的管理规定。

第4条 研制开发汽车罐车,技术要求不符合本规程时,应经劳动部锅炉压力容器安全监察机构同意后,在试验研究的基础上,进行试制和定型试验。

试验完成后,由省级以上主管部门(含省级、下同)组织技术鉴定合格后,报省级劳动部门备案,并将鉴定证书、产品技术标准、总图、罐体部件图、阀件组装部件图、设计说明书、设计计算书和使用说明书等资料报劳动部锅炉压力容器安全监察机构审批后,方可批量制造。

无相应制造资格的企业,需按规定办理相应制造资格。

第5条 本规程采用的主要术语定义如下:1.主要受压元件:指罐体的筒体、封头、人孔盖、凸缘、螺栓和公称直径大于等于250mm 的接管。

2.低温型汽车罐车:指运输液氧、液氮、液氢、液氩、液态二氧化碳等介质,罐体为钢制且其外部有绝热层和受压外套的汽车罐车。

3.安全附件:指爆破片装置、紧急切断装置、导静电装置、安全阀、压力表、液面计、温度计。

4.介质毒性程度:指按劳动部颁发的《压力容器安全技术监察规程》的规定划分的等级。

5.汽车罐车:指罐体和底盘两部分的组合。

第二章 设 计第6条 汽车罐车设计单位必须具备相应的技术力量和设计条件,并按劳动部颁发的《压力容器设计单位资格管理与监督规则》的有关规定办理设计单位批准书和备案手续后,方可进行设计。

汽车罐车专项安全技术要求

汽车罐车专项安全技术要求

1 基本要求

(1)汽车罐车的制造单位除按照市场监管总局的规定取得相应的特种设备制造许可资质外,还应当按照国务院汽车行业监督管理部门的规定取得相应的产品制造许可资质;

(2)汽车罐车的整车配置、安全防护装置、整车稳定性、外廓尺寸、轴荷以及质量限值等应当符合相关标准的规定。

2 设计

2.1 设计参数

(1)充装液化天然气介质的真空绝热罐体汽车罐车,采用自增压卸液方式的,其内容器设计压力一般不得大于1.0MPa;

(2) 罐体外廓总长度不得大于13300mm,绝热结构罐体的内容器内直径不得大于2300mm,其他罐体内直径不得大于2450mm;

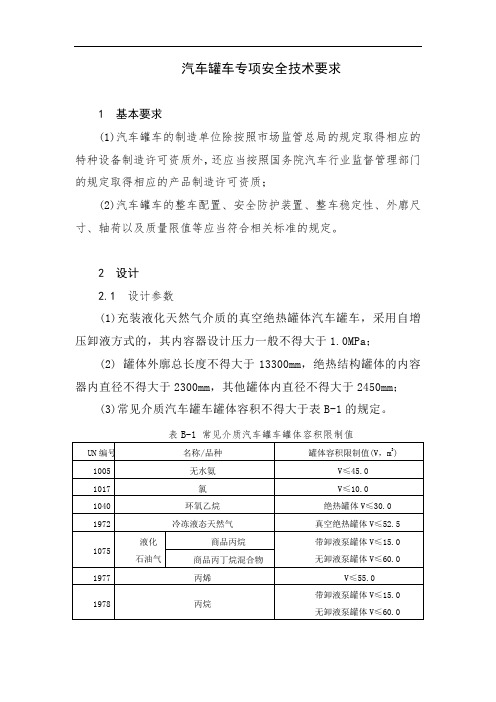

(3)常见介质汽车罐车罐体容积不得大于表B-1的规定。

表B-1 常见介质汽车罐车罐体容积限制值。

铁路专用产品标准性技术文件目录(铁总科技〔2015〕98号 )汇总

72

TJ/KH006-2010

可开启篷布绳卡技术条件

运营专业〔2010〕667号

运输局营运部

73

TJ/KH007-2010

货车篷布绳网技术条件

运营专业〔2010〕667号

运输局营运部

74

TJ/KH008-2010

货车D型篷布技术条件

运营专业〔2010〕667号

运输局营运部

75

TJ/KH009-2009

87

TJ/CL006-2007

CRH2型时速200~250公里长编组座车和卧车动车组总体技术方案

铁运〔2007〕255号

运输局车辆部

88

TJ/CL007-2008

高速动车组整车试验规范

铁运〔2008〕28号

运输局车辆部

89

TJ/CL012-2002

铁路客车用阻燃改进型PVC地板布供货技术条件(试行)

30

TJ/JW027-2014

中国机车远程监测与诊断系统(CMD系统)地面综合应用子系统暂行技术规范

铁总运〔2014〕208号

运输局机务部

31

TJ/JW001A-2014

机车车载安全防护系统(6A系统)中央处理平台暂行技术条件

铁总运〔2014〕208号

运输局机务部

32

TJ/JW001B-2014

机车车载安全防护系统(6A系统)机车空气制动安全监测子系统暂行技术条件

运输局机务部

64

TJ/JW054-2014

交流传动机车受电弓浸金属碳滑板暂行技术条件

铁总运〔2014〕367号

运输局机务部

65

TJ/JW055-2014

交流传动机车粉末冶金闸片暂行技术条件

液氨罐车标准

罐体:--整车外廓尺寸符合GB1589规定;整车后悬不超过轴距的65%,最大不超过3.5m.--罐车的噪声和污染排放标准,符合GB1495和GB3842的规定.--罐体的设计压力不得低于2.2MPa;罐体的最小壁厚小于6mm.--罐体与底盘的连接结构和固定装置牢固可靠,满足运输要求,并能承受重力加速度的振动和冲击,罐体纵向中心平面与底盘纵向中心平面应重合,汽车罐车符合GB7258《机动车运行安全技术条件》有关规定.--罐体为钢制焊接结构,其结构设计符合GB150的有关规定;筒体上的纵、环焊缝和封头上的拼接焊缝必须采用全焊透对接型式,且不得有永久性垫板;人孔/接管/凸缘等处的角焊缝应采用全焊透结构.--罐体上至少设置一个公称直径不小于400mm的人孔,至少设置一根液相管和一根气相管,罐内设置防波板,每个防波板的有效面积应大于罐体横断面积的40%,防波板的安装位置,使上部弓形面积小于罐体横断面积的20%;防波板与罐体的联接采用牢固的结构,防止产生裂纹和脱落;每个防波板容积一般不大于3m.--汽车罐车的满载总重量和轴载重量,原型载重汽车的规定*最大充装重量不得超过下式计算值:W=ФV式中:W—汽车罐车最大充装重量tФ—单位容积充装重量,t/m³V—罐体实测容积,m³--罐体的强度计算以及平盖/开孔和法兰等的设计,可按GB150的规定进行,但其安全系数应取为nb>3;罐体腐蚀裕度不小于2mm.--罐体上装设至少一套压力测量装置,其精度等级不低于1.5级;表盘的刻度极限值为罐体设计压力的2倍左右;选用的压力测量元件应与罐内介质相适应,其结构满足振动和腐蚀的要求.--汽车罐车型号术语及构成按GB8417《汽车产品型号编制规则》的有关规定;用途特征代号按ZB/T50005《专用汽车用途特征代号》的规定.--汽车罐车装设可靠的导静电接地装置,罐体管路/阀门和车辆底盘之间连接处的电阻不应超过10Mω. 在停车和装卸作业时,必须接地良;严禁使用铁链. 装卸操作时,连接罐体和地面设备的接地导线,截面积应不小于5.5mm².--运输易燃/易爆介质的汽车罐车,每侧有一只5kg以上的干粉灭火器或4kg以上的1211灭火器.--罐体与液相管/气相管接口处分别装设一套内置式紧急切断装置,以便在管道发生大量泄漏时进行紧急止. 远控系统的关闭操作装在人员易到达的位置,易熔塞自动切断装置应设在当环境温度升高时,能自动关闭紧急切断阀的位置. 紧急切断阀不得兼作它用,罐车行驶时,紧急切断阀应处于闭止状态.--汽车罐车罐体的颜色标志*罐体颜色:一般汽车罐车罐体外表面为银灰色(B04,见GB-3181《漆膜颜色标准样本》规定的编号,下同);低温型汽车罐车罐体外表面为铝白色.*环表色带:沿通过罐体中心线的水平面与罐体外表面的交线对称均匀涂刷的一条表示液化气体介质种类的环形色带,在罐体两侧中央部位留空处涂刷标志图形;色带宽度为150mm.*字样、字色:在罐体两侧后部色带的上方书写装运介质名称,字色为大红(R03),字高为200mm,字样为仿宋体;;在介质名称对应的色带下方书写“罐体下次全面检验日期:XX年XX月”,字色为黑色,字高为100mm,字样为宋体.*图形标志:在罐体两侧中央环形色带留空处,按GB190《危险货物包装标志》规定的图形/字样/颜色,涂刷标志图形,图形尺寸为250×250mm.*汽车罐车的其余裸露部分涂色规定如下:安全色—大红色(R03)气相管(阀)--大红色(R03)液相管(阀)--淡黄色(Y06)其他阀门—银灰色(B04)其他—不限安全阀:--安全阀的开启压力为罐体设计压力的1.05-1.10倍,安全阀额定排放压力不高于罐体设计压力的1.2倍,回座压力不低于开启压力的0.8倍,开启高度不小于阀座喉径的1/4.--安全阀/紧急切断阀等阀门部件的材料适合介质的性质,除密封元件外,不采用非金属/铸铁材料制造.--汽车罐车装设内置全启式弹簧安全阀,安全阀排气方向为罐体上方;安全阀的排放能力考虑发生火灾和罐内压力出现异常情况,均能迅速排放.--装卸阀门的公称压力应高于或等于罐体的设计压力;阀体的耐压试验压力为阀体公称压力的1.50倍;阀门的气密性试验压力为阀体公称压力;各种型号的阀体不得选用铸铁/铜和非金属材料制造.紧急切断装置:--易熔塞的易熔合金熔融温度为70±5℃.--油压/气压式紧急切断阀保证在工作压力下全开,持续放置48小时不致引起自然闭止. --紧急切断阀自始闭起,在10秒钟内闭止.--受液化气体直接作用的部件,其耐压试验压力不低于罐体设计压力的1.5倍,保压时间应不少于10分钟,耐压试验前、后,分别以0.1MPa和罐体设计压力进行气密性试验.--受油压或气压直接作用的部件,其耐压试验压力不低于工作介质最高工作压力的1.5倍,保压时间应不少于10分钟.管路:--气相管路和液相管路所用管材,符合国家和专业标准的规定;--管路安装不低于GBJ235《工业管道工程施工及验收规范》规定;管路不采用螺纹联接;--管路加设必要的支撑和紧固装置,对可能受损伤的部位应加以保护;--管路与汽车传动轴/回转部分/可动部分之间的间隙不得小于25mm;--排气管/消音管/消火装置的安装,距离气相管/液相管200mm以上;结构上不允许时,气相管和液相管有可靠的隔热措施.汽车罐车所带装卸软管:--软管与介质接触部分耐相应介质的腐蚀--软管与两端接头的连接牢靠--软管耐压强度不低于装卸系统最高工作压力的4倍--软管不得有变形、老化及堵塞等问题--与罐体连接的装卸软管耐压强度不低于6MPa的耐油橡胶管汽车罐车后保险杠:--后保险杠距离罐体后封头和附件的距离不小于150mm--后保险杠的宽度不得小于车辆全宽的80%--后保险杠必须有足够的强度和刚度,在结构上不得影响汽车罐车显示牌照/灯光/信号和影响交通安全--后保险杠可按封闭式车厢的车辆后悬规定,后悬不得超过轴距65%,最大不超过3.5mm.运输운송:--汽车罐车的使用/装卸单位,根据本规程及省级劳动/公安/交通部门的有关规定,制定相应的安全操作规程和管理制度,对操作/运输和管理等有关人员进行安全技术教育;--汽车罐车的使用单位,按JT3130《汽车危险货物运输规则》的有关规定办理准运证,并按车辆管理部门的规定,办理汽车罐车牌照;--汽车罐车的使用单位,按劳动部颁发的《压力容器使用登记管理规则》的规定,携带有关资料到省级劳动部门办理使用登记手续并领取《液化气体汽车罐车使用证》;--汽车罐车和押运员和驾驶员熟悉其所运输介质的物理/化学性质和安全防护措施,了解装卸的有关要求,具备处理故障和异常情况的能力;--汽车罐车押运员经培训和考核合格,由省级劳动部门颁发《汽车罐车押运员证》;--汽车驾驶员先取得公安机关颁发的《机动车驾驶执照》,再经汽车罐车安全驾驶/使用培训/考核合格,由省级劳动部门颁发《汽车罐车准驾证》后,才有驾驶液化气体汽车的资格;--汽车罐车的使用单位,必须有本单位的持证押运员和驾驶员,并为押运员/驾驶员配备专用的防护用具和工作服装,专用检修工具和必要的备品/备件等;--使用单位必须制定并认真贯彻执行汽车罐车日常检查和维护保养制度,经常检查安全附件(包括安全阀/爆破片/压力表/液面计/温度计/紧急切断装置/管接头/人孔/管道阀门/导静电装置等)性能,有无泄漏/损伤等;按汽车日常检修和保养要求对汽车底盘及其走行部分进行检查和修理及时排除故障,保证性能完好. 保持汽车罐车干净和漆色完好.装卸场所:汽车的液氨装卸设施,符合下列规定:--液氨装卸站的进/出口,应分开设置;当进/出口合用时,站内设回车场--采用液氨泵充装时,其液氨装卸车鹤位与充装泵的距离,不应小于8m--在距装卸车鹤位10m以外的装卸液氨管道上,除设置便于操作的紧急切断阀外,设置远程切断装置--液氨装卸车,应采用液下装卸方式--液氨严禁就地排放--液氨汽车装卸车鹤位之间的距离,不应小于4m--液氨的汽车装卸车场,采用现浇混凝土地面.装卸人员要求--液氨装卸岗位(场所)人员,必须进行专业教育/培训/经考核合格,取得特殊工种作业证和安全作业证后,方可从事装卸作业;--液氨装卸岗位(场所)人员,应熟悉液氨安全装卸规程,正确佩戴防护用品,规范作业;--液氨装卸岗位(场所)人员,应具有一般消防知识,熟悉液氨的特性,掌握储存/装卸装置的事故处理程序及方法,具有应急处理能力;--严禁未取得岗位操作证和本年度安全考试(核)不合格的人员上岗操作;--瓶装容器装卸时轻装轻卸,严禁摔拖/重压和磨擦,不得损毁包装容器,并注意标志,堆放稳妥.装卸前的检查与确认--装卸前,对车(船)搬运工具进行确认,使用符合安全要求的运输工具,运输液氨的机动车辆,其排气管应装阻火器,并悬挂“危险品”标志,罐体应印制“有毒气体”标志.--液氨槽车必须符合《道路运输危险货物车辆标志》(GB13392—2005)的规定1.罐车的颜色必须符合国家色标要求,并且安装静电接地装置和阻火设备2.液氨储罐上应装设压力表/安全阀和液面计等,且灵敏好用3.且罐内氨气余压应≥0.3Mpa4.新购置的液氨罐车或者检修后的液氨罐车及氮气余压<0.3MPa的贮槽,则必须用氮气置换,并经分析合格,氧含量<1%.--充装站应配备专用防化服/隔离式呼吸器/过滤罐/灭火器等,并确保完好.--由工艺装置向液氨存储区输入或输出时,必须对相关工艺管道/阀门/安全附件等进行全面检查,和生产装置运行人员联合确认后,严格按照操作规程接纳或输出液氨.液氨装卸安全--液氨装卸时,应对鹤管(充装臂)/密封件/快速切断阀门等进行检查,发现问题及时处理,严防泄漏;槽车充装推广使用万向充装管道系统,禁止使用软管充装.--现场装卸作业时,穿戴劳动防护用品,严格执行装卸安全操作规程.--汽车槽车和槽船在装卸液氨时,必须规范接地,装卸工作完毕后,应静置10分钟方可拆除静电接地线.--严禁超装/混装/液氨装卸时,注意储罐和槽罐的装载程度,不得超过其容积的85%.。

中华人民共和国公共安全行业标准水罐消防车通用技术条件-天津消防网

中华人民共和国公共安全行业标准水罐消防车通用技术条件中华人民共和国公共安全行业标准GA39.4.一92水罐消防车通用技术条件1 主题内容与适用范围本标准规定了水罐消防车(简称水罐车)的技术要求、试验方法、检验规则及标志、包装、运输、贮存和质量保证。

本标准适用于水罐车。

2 引用标准GB7956消防车消防性能要求和试验方法GB 6244消防车通用底盘系列、型式、基本参数和技术要求GB 6245车用消防泵性能要求和试验方法GB 1334载重汽车和越野汽车道路试验方法GB1496机动车辆噪声测量方法GB 3181漆膜颜色标准样本GB4785汽车及挂车外部照明和信号装置的数量、位置和光色GB6969消防吸水胶管性能要求和试验方法GB7258机动车运行安全技术条件GB 8l08车用电子警报器性能要求和试验方法GB9417汽车产品编号规则JB787汽车标牌JB2864汽车用电镀层和化学处理层JB3689货车客车制动系统道路试验方法JB4019汽车驻车制动性能要求JB4020汽车驻车制动试验方法JB/Z111汽车油漆涂层Ja/ZO 3011工程机械焊接通用技术条件ZBT50001专用汽车定型试验规程ZBT50003专用汽车道路试验方法ZB/TT50 005专用汽车用途特征代号3 术语3.1 夹心式功率输出装置安装在离合器与变速器之间的功率输出装置。

3.2 传动轴式功率输出装置安装在传动轴之间的功率输出装置。

3.3 尾端式功率输出装置安装在变速器尾端的功率输出装置。

4 型号4.1 水罐车的型号编制方法应符合GB9417和ZB/TT50 005的规定。

4.2 水罐车的分类代号用汉语拼音字母表示。

消防装配主参数用灭火剂总装载量(千克)除以100表示当灭火剂总装载量不小于10000kg时,允许用三位数表示。

4.3 水罐车产品型号的构成水罐车型号标记示例上海消防器材总厂生产的载炮水罐车总质量为9500 吨、灭火剂总装载量为3600kg,其型号为:SH X 5100G X FSG 36P。

GHA70A型对二甲苯罐车技术条件(TJCL191-2008)

TJ/CL191-2008 GHA70A型对二甲苯罐车技术条件1范围本技术条件规定了在中国标准轨距铁路上运行的GHA70A 型对二甲苯罐车的主要用途、主要性能参数与基本尺寸、主要结构、技术要求、试验方法与检验规则、标记、寿命与检修周期及质量保证期等。

本技术条件适用图号为SYH86-00-00-000的新造GHA70A 型对二甲苯罐车。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本技术条件。

GB146.1-1983标准轨距铁路机车车辆限界GB/T699优质碳素结构钢GB713锅炉和压力容器用钢板GB/T700碳素结构钢GB/T1184形状和位置公差未注公差值GB/T1591低合金高强度结构钢GB/T1804一般公差未注公差的线性和角度尺寸的公差GB/T3098.2紧固件机械性能螺母粗牙螺纹GB/T5599-1985铁道车辆动力学性能评定和试验鉴定规范GB/T5600铁道货车通用技术条件GB/T5601铁道货车检查与试验规则GB/T6414铸件尺寸公差与机械加工余量GB/T8923.1涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级GB/T13914冲压件尺寸公差GB/T21471锤上钢质自由锻件机械加工余量与公差轴类GB/T19804焊接结构的一般尺寸公差和形位公差TB/T1.1~1.2铁道车辆标记TB/T493铁道车辆车钩缓冲装置组装技术条件TB/T1335-1996铁道车辆强度设计及试验鉴定规范TB/T1464铁道机车车辆用碳钢铸件通用技术条件TB/T1465铁道机车车辆用球墨铸铁件通用技术条件TB/T1560-2002货车安全技术的一般规定TB/T1580新造机车车辆焊接技术条件TB/T1803铁道罐车水压试验TB/T2369-1993铁道车辆冲击试验方法与技术条件TB/T2403铁道货车用合成闸瓦TB/T2435铁路货车车种车型车号编码TB/T2446机车车辆用耐候钢焊接技术条件TB/T2707铁路货车用厚浆醇酸漆技术条件TB/T2879.4铁路机车车辆涂料及涂装第4部分:货车防护和涂装技术条件TB/T2911车辆铆接通用技术条件TB/T2942铁道用铸钢件采购与验收技术条件TB/T2944铁道用碳素钢锻件TB/T3014铁道用合金钢锻件YB/T4001钢格板HG/T2453-1993醇酸清漆TG/HY105铁路危险货物运输管理规则TJ/CL088铁路货车用高强度螺栓技术条件TJ/CL13570t级铁路货车制动装置技术条件TJ/CL155铁路货车交叉杆组成技术条件及检验方法TJ/CL160铁路货车专用拉铆钉及铆接技术条件TJ/CL169铁道货车转向架高分子复合材料斜楔主摩擦板技术条件及检验方法TJ/CL219铁路货车空气制动配件防护件技术条件TJ/CL231铁路货车专用拉铆销技术条件TJ/CL232铁路货车专用短尾拉铆钉技术条件TJ/CL235铁路货车配件永久性标志技术条件TG/CL261铁路货车制动管系组装技术条件TJ/CL354铁道货车用高强度耐大气腐蚀热轧310乙字型钢技术条件3主要用途该车是在中国标准轨距铁路上使用,主要用于装运对二甲苯等介质。

2021年道路运输液体危险货物罐式车辆

*欧阳光明*创编2021.03.07道路运输液体危险货物罐式车辆欧阳光明(2021.03.07)金属常压罐体定期检验规范范围本规范规定了道路运输液体危险货物罐式车辆金属常压罐体(以下简称“罐体”)定期检验的基本要求、检验项目、安全检查、罐体检验、追加检验、缺陷处理及检验结果评定、检验记录及报告的技术要求。

本规范适用于装运介质为液体危险货物,工作压力小于0.1MPa (表压),金属材料制造且与定型汽车底盘或半挂车车架为永久性连接的罐体及其附件的定期检验,本规范不适用于非金属材料罐体、真空绝热结构罐体或有特殊要求的军事装备用罐体。

注:本标准所指液体危险货物是指GB18564.1中附录A中的危险货物介质,对超出附录A范围以外的介质,当其物理、化学性质与附录A的介质相近时可参考本标准执行。

规范性引用文件*欧阳光明*创编2021.03.07下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 18564.1-2006 《道路运输液体危险货物罐式车辆第1部分:金属常压罐体技术要求》GB 13392-2005 《道路运输危险货物车辆标志》GB 6944-2005 《危险货物分类和品名编号》GB 20300-2006 《道路运输爆炸品和剧毒化学品车辆安全技术条件》GB 13365 《机动车排气火花熄火器性能要求和试验方法》GB/T3805-2008 《特低电压(ELV)限值》GB Z2.1 《工作场所有害因素职业接触限值化学有害因素》HG 20660-2000 《压力容器中化学介质毒性危害和爆炸危险程度分类》JB/T4730-2005 《承压设备无损检测》TSGR7001-2004 《压力容器定期检验规则》术语和定义GB18564.1中界定的及下列术语和定义适用于本标准。

1.1 压力pressure除注明者外,压力均指表压力。

七、专用汽车标准

七、专用汽车标准GB 18564.1—2006 道路运输液体危险货物罐式车辆第1部分:金GB 18564—2001属常压罐体技术要求GB 18564—2001GB 18564.2—2008 道路运输液体危险货物罐式车辆第2部分:非金属常压罐体技术要求GB 20300—2006 道路运输爆炸品和剧毒化学品车辆安全技术条件GB 21668—2008 危险货物运输车辆结构要求GB 28373—2012 N类和O类罐式车辆侧倾稳定性GB 29753—2013 道路运输食品与生物制品冷藏车安全要求及试验方法GB/T 17350—2009 专用汽车和专用挂车术语、代号和编制方法GB/T 17350—1998 GB/T 25977—2010 除雪车GB/T 25981—2010 护栏清洗车GB/T 25987—2010 装甲防暴车QC/T 21—1992 (2009) 气卸散装电石粉车技术条件QC/T 22—1992 (2009) 计量检测车QC/T 23—2014 鲜奶运输车辆QC/T 23—1992QC/T 24—1992(2009) 邮件运输车技术条件QC/T 40—1992(2009) 气卸散装电石粉车性能试验方法QC/T 41—1992(2009) 环境监测车QC/T 51—2006 扫路车QC/T 51—1993、QC/T 29111—1993 QC/T 52—2015 垃圾车QC/T 52—2000QC/T 53—2006 吸粪车QC/T 53—1993、QC/T 29113—1993 QC/T 54—2006 洒水车QC/T 54—1993、QC/T 29114—1993 QC/T 222—2010 自卸汽车通用技术条件QC/T 222—1997QC/T 223—2010 自卸汽车试验方法QC/T 223—1997QC/T 252—1998 (2009) 专用汽车定型试验规程ZB T50 001—1987 QC/T 254—1998 (2009) 运钞车技术条件QC/T 255—1998 (2009) 运钞车防护性能试验方法QC/T 319—2011 专用汽车取力器QC/T 319—1999QC/T 439—2013 摆臂式自装卸汽车QC/T 439—1999、QC/T 440—1999QC/T 447—1999(2009) 建筑大板运输车技术条件ZB/T T51 002—1989* QC/T 448—1999(2009) 炊事汽车通用技术条件ZB T52 001—1986* QC/T 449—2010 保温车、冷藏车技术条件及试验方法QC/T 449—2000QC/T 450—2000QC/T 451—1999(2009) 售货汽车通用技术条件ZB T52 004—1987* QC/T 452—1999(2009) 住宿车通用技术条件ZB T52 005—1987*QC/T 453—2002(2009) 厢式运输车QC/T 453—1999 QC/T 454—1999(2009) 养蜂汽车技术条件ZB T 54 001—1987* QC/T 455—1999(2009) 牲畜运输汽车技术条件ZB T 54 002—1987* QC/T 456—1999(2009) 颗粒粮食散装车技术条件ZB/T 54 004—1989* QC/T 457—2013 救护车QC/T 457—2002 QC/T 458—2004(2010) 计划生育车技术条件QC/T 458—1999 QC/T 459—2014 随车起重运输车QC/T 459—2004 QC/T 460—2010 自卸汽车液压缸技术条件QC/T 460—1999 QC/T 461—1999(2009) 自卸汽车换向阀技术条件ZB T59 005—1988* QC/T 464—1999(2009) 淋浴车通用技术条件GB/T 13050—1991* QC/T 466—1999(2009) 翼开启式栏板起重运输汽车技术条件GB 9418—1988* QC/T 493—1999(2009) 修理车通用技术条件JB 2319—1984* QC/T 560—2010 散装水泥车技术条件及性能试验方法QC/T 560—1999QC/T 561—1999 QC/T 587—1999(2009) 罐式汽车产品质量检验评定方法QC/T 588—1999(2009) 自卸汽车产品质量检验评定方法QC/T 589—1999(2009) 厢式汽车产品质量检验评定方法QC/T 645—2005(2012) 清障车QC/T 645—2000 QC/T 652—2015 吸污车QC/T 652—2000 QC/T 653—2000(2009) 运油车、加油车技术条件GB 9419—1988QC/T 667—2010 混凝土搅拌运输车技术条件和试验方法QC/T 667—2000QC/T 668—2000 QC/T 699—2004(2010) 车用起重尾板QC/T 718—2013 混凝土泵车QC/T 718—2004 QC/T 719—2004(2010) 高空作业车QC/T 733—2005(2012) 沙漠车辆QC/T 739—2005(2012) 油田专用车辆通用技术条件QC/T 749—2006 绿化喷洒车QC/T 750—2006 清洗车通用技术条件QC/T 776—2017 旅居车QC/T 776—2007 QC/T 782—2007 自卸汽车密闭式顶盖技术条件QC/T 799—2008 伸缩式皮带输送车QC/T 808—2009 采血车技术条件QC/T 811—2009 沥青道路微波养护车QC/T 825—2010 自卸汽车液压系统技术条件QC/T 826—2010 桥梁检测车QC/T 836—2010 专用汽车类别及代码QC/T 846—2011 重型平板运输车通用技术条件QC/T 847—2011 下水道疏通车QC/T 848—2011 拉臂式自装卸装置QC/T 849—2011 舞台车QC/T 932—2012 道路运输液体危险货物罐式车辆紧急切断阀QC/T 933—2012 无线电管制车技术条件QC/T 934—2012 无线电监测车技术条件QC/T 908—2013 运马车QC/T 909—2013 沥青水泥砂浆搅拌半挂车QC/T 910—2013 玻璃运输半挂车QC/T 911—2013 电源车QC/T 935—2013 餐厨垃圾车QC/T 936—2013 车厢可卸式垃圾车QC/T 937—2013 护栏抢修车QC/T 939—2013 前卸料混凝土搅拌运输车技术条件QC/T 940—2013 展示车QC/T 955—2013 专用汽车自动调平支承装置QC/T 956—2013 干混砂浆运输车QC/T 957—2013 洗扫车QC/T 980—2014 煤炭运输车辆QC/T 992—2015 市政工程救险车QC/T 993—2015 爆炸物品运输车QC/T 994—2015 背罐车QC/T 995—2015 液压驱动模块运输车QC/T 1051—2017 教练车QC/T 1052—2017 通信车QC/T 1053—2017 混凝土喷浆车QC/T 1054—2017 隧道清洗车QC/T 1055—2017 排水抢险车QC/T 1061—2017 道路运输轻质燃油罐式车辆防溢流系统QC/T 1062—2017 道路运输轻质燃油罐式车辆卸油阀QC/T 1063—2017 道路运输轻质燃油罐式车辆油气回收组件QC/T 1064—2017 道路运输易燃液体危险货物罐式车辆呼吸阀QC/T 1065—2017 道路运输易燃液体危险货物罐式车辆人孔盖QC/T 29015—1991(2009) 自卸汽车栏板锁紧装置技术条件原QCn 29015—1991* QC/T 29100—1992(2009) 图书馆车技术条件QC/T 29104—2013 专用汽车液压系统液压油固体颗粒污染度的限值QC/T 29104—1992QC/T29105.1—1992(2009) 专用汽车液压系统液压油固体污染度测试方法术语及其定义QC/T29105.2—1992(2009) 专用汽车液压系统液压油固体污染度测试方法装置及装置的清洗QC/T 29105.3—2013 专用汽车液压系统液压油固体颗粒污染度测试方法取样QC/T 29105.3—1992QC/T29105.4—1992(2009) 专用汽车液压系统液压油固体污染度测试方法显微镜颗粒计数法*********GB 7956.1—2014 消防车第1部分:通用技术条件GB 7956—1998、GB 16279—1996、GB/T 6244—1986 GB 7956.2—2014 消防车第2部分:水罐消防车GB 7956.3—2014 消防车第3部分:泡沫消防车GB 7956.6—2015 消防车第6部分:压缩空气泡沫消防车GB 7956.12—2015 消防车第12部分:举高消防车GB 7956.14—2015 消防车第14部分:抢险救援消防车GB/T 6068—2008 汽车起重机和轮胎起重机试验规范GB/T 6068.1—2005、GB/T 6068.2—2005、GB/T 6068.3—2005 GB/T 9465—2008 高空作业车GB/T 9465.1—1988、GB/T 9465.2—1988、GB/T 9465.3—1988 GB/T 12503—1995 电视车通用技术条件GB/T 12503—1990 GB/T 19905—2005 液化气体运输车GB/T 26408—2011 混凝土搅拌运输车GB/T 26409—2011 流动式混凝土泵GB/T 26473—2011 起重机随车起重机安全要求GB/T 26472—2011 流动式起重机卷筒和滑轮尺寸GB/T 29912—2013 城市物流配送汽车选型技术要求JB/T 9737.1—1999 JB/T 9737.1—2000 汽车起重机和轮胎起重机液压油固体颗粒污染等级JB/T 9737.2—2000 汽车起重机和轮胎起重机液压油固体颗粒污JB/T 9737.2—1999染测量方法JB/T 9737.3—2000 汽车起重机和轮胎起重机液压油选择与更换JB/T 9738—2000 汽车起重机和轮胎起重机技术要求JB/T 9738.1—1999*。

特种设备类别、法规名称、法规文号目录大全

综合 综合 综合 综合 综合 综合 综合 综合 综合 综合 综合 综合 综合 综合 综合 综合 综合 综合 游乐设施 游乐设施 游乐设施 游乐设施 游乐设施 游乐设施 游乐设施 游乐设施 游乐设施 游乐设施

法规文号

国质检特函〔2007〕910号 GB 2894 GB50348-2004 JB/T4730-2000 GB50351-2005 ZBKZ6007- GB/T2682 JB4315 JB/T7020-2006 JB/T10382-2002 GB50254-1996 GB50168-2006 GB50150-1991 GB50169-2006 GB50254~50259-1996 GB50170-2006 GB50171-1992 GB50256-1996 GB3323-2005 GB8918GB/T8918-1996 GB/T5976-2006 GB/T8706-2006 SY/T6597-2004 JB/T10759-2007 JB/T10760-2007 JB/T10902-2008

压力容器 《压力容器定期检验规则》第1号修改单

TSG Z0004-2007 TSG Z0005-2007 TSG Z0004-2007 国家质检总局令第13号 质技监局锅发〔2001〕57号 国家质检总局令第70号 TSG Z6001-2005 JGJ141-2004 GB12220-1989 JB/T5528-2005 TSG R6003-2006 国质检锅〔2002〕235号 TSG R1001-2008 GB/T20118-2006 GB/T699-1999 劳锅办字〔1992〕18号 ZBJ80006 ZBJ80007 国质检锅〔2002〕359号 TSG Y6001-2008 国质检锅〔2003〕321号 GB/T18879 GB/T18878 国质检锅〔2003〕34号 国质检锅〔2002〕124号 国家质技监局令第85号 GB8408-2000 GB18158-18169-2000 国家质检总局公告2005年第 141号

GJ_70_型液碱罐车_金耀辉

文章编号:1002-7602(2011)08-0027-03GJ70型液碱罐车金耀辉,郑国忠(西安轨道交通装备有限责任公司设计部,陕西西安710086)摘要:介绍了G J70型液碱罐车的主要性能参数、结构尺寸、计算、试验等情况。

关键词:液碱罐车;结构参数;试验中图分类号:U272.4文献标识码:B为了适应铁路高速、重载技术政策,提高液碱产品的铁路运输能力,西安轨道交通装备有限责任公司根据运输市场需求研制了载重70t的GJ70型液碱罐车。

该车2006年5月完成了样车试制及各项试验工作,6月通过了铁道部组织的样车技术审查,12月实现小批量生产并投入运营。

GJ70型液碱罐车适合在我国1435mm轨距铁道线路上运行,主要用于装运浓度为30%及以上的具有强腐蚀性的工业用碱液(NaOH溶液)。

装卸采用上装上卸方式。

1主要技术参数(表1)表1GJ70型液碱罐车主要技术参数载重/t70自重/t2318轴重/t23+0146-0123罐体总容积/m35413罐体有效容积/m35217车辆长度/mm12016车辆定距/mm7500车辆宽度/mm2939车辆最大高度/mm4317重心高度/mm1204车钩中心线高/mm880固定轴距/mm1830车轮直径/mm840换长111自重系数0134每延米重/t718罐体工作压力/M Pa0115通过最小曲线半径/m145商业运营速度/(km#h-1)120全车制动倍率715车辆使用的环境温度/e-40~+50限界符合GB14611)19835标准轨距铁路机车车辆限界6的规定收稿日期:2011-05-06作者简介:金耀辉(1972-),男,高级工程师。

2主要技术特点(1)GJ70型液碱罐车与既有G11J型液碱罐车相比,每延米重增加了0188t,载重增加了715t,运输能力提高了1217%。

(2)采用斜底罐体结构提高了液碱卸净率,减轻了罐体底部腐蚀,同时方便罐内的清扫作业。

(3)为防止洒落的碱液对人孔区域造成腐蚀,在人孔周围喷涂耐碱防腐涂料,以提高车体耐蚀性,并在人孔两侧罐体处设导流板,避免碱液沿罐壁流坠腐蚀制动系统、底架等,危及车辆安全。

国家标准批准发布公告2009年第8号(总第148号)--关于批准265项国家标准和4项标准样品的公告

国家标准批准发布公告2009年第8号(总第148号)--关于批准265项国家标准和4项标准样品的公告

文章属性

•【制定机关】国家质量监督检验检疫总局(已撤销),国家标准化管理委员会•【公布日期】2009.07.27

•【文号】国家标准批准发布公告2009年第8号[总第148号]

•【施行日期】2009.07.27

•【效力等级】部门规范性文件

•【时效性】现行有效

•【主题分类】标准化

正文

国家标准批准发布公告

(2009年第8号总第148号)

国家质量监督检验检疫总局、国家标准化管理委员会批准以下265项国家标准和4项标准样品,现予以公布(见附件)。

2009年7月27日。

酸罐车技术要求

酸罐车技术要求一、整体要求及主要技术参数1、整车取得国家规定的产品公告,保证用户正常办理车辆落户手续。

2、安全环保规定:(1)整车满足石油企业油气区防火防爆规定、国家对汽车排放的环保要求,设备工作噪声不得超过国家规定标准,不得出现漏水、漏油、漏电、漏气现象,所有电器设备、设施以及电气元件均为防爆产品,需要操作、维护、检查的部位必须有适合中国人体型与习惯的安全作业空间,易碰挂的部位必须使结构件棱角倒钝。

(2)整车配备8kg干粉灭火器2只,安装固定在车上方便取、放的位置。

(3)底盘发动机必须安装符合国家规定的防火帽。

(4)车上安装风向标底座。

车体两侧、后面按标准安装保险杠(护栏)。

(5)整套设备凡是旋转、高温、高压等危险部位,必须有明显的警示标识,并有可靠的防护措施。

(6)在设备适当部位安装设备检查、润滑保养图表;整车底盘及台上设备的脂润滑部位采用集中自动润滑,产品规格为美国贝奇尔公司高压单线递进式集中润滑装置,确保设备润滑保养良好。

(7)整车适应吐哈油田高温(45℃)、严寒(-35℃)以及风沙大的气候条件,装有发动机冬季启动预热装置。

双过滤沙漠空气滤清器。

3、质量保证及售后服务:整车保修期1年。

保修期内发生质量问题,由供方限期无偿解决(不含需方指定的集中润滑系统),因需方操作不当造成的问题,供方指导维修,发生的费用双方协商确定。

保修期过后,供方保证配件供应。

4、设备工作能力:(1)整车类型:北方奔驰8X4底盘酸罐车(2)外形尺寸长×宽×高(空载):11825×2500×3530(3)轮距(前/后):1995/1800(4)接近角/离去角(°):26/20(5)前悬/后悬(mm): 1410/2715(6)轴距(mm):1500+4750+1450(7)最高车速(km/h):80(8)总质量(kg):31000(9)额定载质量(kg):16010(10)整备质量(kg):14860(11)最大爬坡度(%):40(12)最小转弯直径(m):≤24(13)百公里耗油(L/100Km):35二、主要配置及总成件技术参数1、底盘及发动机2、罐体罐体容积(L) : 20M3罐体外形尺寸(长×宽×高mm): 9300×2200×1350罐体形状:梯圆形(1)罐体材质选用Q235钢板,筒体厚度为5mm,封头厚度为6mm,采用旋压式对接封头,自动焊接工艺。

《挥发性液体有机化工产品装卸作业

《挥发性液体有机化工产品装卸作业地点标准编制讲明兖矿鲁南化肥厂《液氨储存与装卸作业安全技术规程》地点标准(报批稿征求意见稿)编制讲明一、任务来源山东省质量技术监督局以《关于下达2008年第四批山东省地点标准制定、修定项目打算的通知》(鲁质监标便字[2008]249号)文下达,要紧起草单位为兖矿鲁南化肥厂,技术归口单位为山东省化工标准化技术委员会差不多化工分技术委员会。

山东省安全生产标准技术委员会化工安全分技术委员会(以下简称省安标委化工分会)成立后,建议将该标准化调整为强制性标准,山东省质量技术监督局以《关于下达2010年第二批山东省地点标准制修定项目打算的通知》(鲁质监标便字[2010]132号)文将该标准性质定为强制性标准,技术归口单位为省安标委化工分会。

二、标准制订的目的和意义液氨作为一种重要的化工原料和制冷剂被广泛应用于化工生产中,近几年省内外发生的几起液氨泄漏安全事故中在,多数是由于储存、装卸作业环节违规操作,、安全治理不严所导致或引发的安全治理不严极易导致或引发安全事故,部分事故给人民群众生命和财产安全造成了庞大的缺失给人民群众生命、财产安全造成的较大缺失和重大,给社会阻碍。

液氨沸点低,极易挥发,且具有易燃易爆、有毒有害的特性,一旦操作处置不当,引发燃爆、中毒和环境污染等事故的风险较大。

在储存、装卸环节中严格安全治理,从源头上杜绝违规操作,防止超装、混装、错装,才能保证储存对防止、运输安全,杜绝事故的发生具有重要意义。

涉及液氨储存和装卸环节的安全治理工作在《石油化工企业设计防火规范》等规范中对液氨储存和装卸设施、作业环节提出了明确要求。

由于我省是化肥大省,从事涉及液氨储存、装卸作业的单位和人员较多,且素养参差不齐,部分从业单位和人员对液氨储存、装卸作业安全要求明白得把握不全面,不能对其危险特性采取有针对性的安全防范措施,导致了一些事故的发生。

为了指导涉及液氨储存和装卸单位规范作业活动,保证储存和装卸作业环节的安全,特制定液氨储存与装卸作业安全技术规程。

汽车运输液体危险货物常压容器(罐体)通用技术条件

汽车运输液体危险货物常压容器(罐体)通用技术条件1.范围本标准规定了汽车运输液体危险货物常压容器(罐体)(以下简称罐体)的技术要求、检验方法和检验规则。

本标准适用于工作压力为常压、设计温度为常温条件下,与所载液体理化特性相适应的不同材质的汽车运输液体危险货物罐体。

2.引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 190-1990危险货物包装标志GB/T 539-1995耐油石棉橡胶板GB/T 3181-1995漆膜颜色标准GB/T 3854-1983纤维增强塑料巴氏(巴柯尔)硬度试验方法GB/T 8237-1987玻璃纤维增强塑料(玻璃钢)用液体不饱和聚酯树脂GB 9419-1988轻质燃油油罐汽车通用技术条件GB 12268-1990危险货物品名表GB 13365-1992机动车排气火星熄灭器性能要求和试验方法GB 13392-1990道路运输危险货物车辆标志HG/T 2183-1991耐稀酸碱橡胶软管JB/T 5943-1991工程机械焊接件通用技术条件JB/T 4735-1997钢制焊接常压容器JT/T 230-1995汽车导静电橡胶拖地带QC/T 484-1999汽车油漆涂层3.定义本标准采用下列定义。

3.1罐体tank body指由筒体、封头、人孔、注入口、卸料口等和其他必须设置的附件所构成的装载液体货物的封闭容器总成,其容积大于0.45 m3。

3.2金属罐体metal tank body主要指用碳素钢、耐酸不锈钢、铝或铝合金板材所制作的罐体。

3.3非金属罐体non-metallic tank body主要指用玻璃纤维增强塑料所制作的罐体。

3.4常压normal pressure指工作压力不大于72kPa。

3.5常温normal atmospheric temperature指在正常大气压下,金属罐体环境工作温度为-40℃~+50℃,非金属罐体为-20℃~+4 0℃。

对二甲苯安全技术说明书

化学品安全技术说明书编制日期:2016年4月 SDS编号:zckj-006产品名称:对二甲苯版本:2016版第一部分化学品及企业标识化学品中文名1:1,4-二甲苯化学品英文名1:1,4-xylene化学品中文名2: 对二甲苯化学英文名称2:p-xylene企业名称:增程科技企业地址:市区龙桥工业园区邮编: 408121 传真: 023- 72133218联系:023- 72132616企业应急:8国家化学事故应急咨询专线:产品推荐及限制用途:用于生产对苯二甲酸,进而生产对苯二甲酸乙二醇酯、丁二醇酯等聚酯树脂。

聚酯树脂是生产涤纶纤维、聚酯薄片,聚酯中空容器的原料。

涤纶纤维是我国当下第一大合成纤维。

也用作涂料、染料和农药等的原料。

第二部分危险性概述紧急情况概述:GHS危险性类别:易燃液体类别2皮肤腐蚀/刺激类别2严重眼睛损伤/眼睛刺激性类别2致癌性类别2生殖细胞突变性类别2特异性靶器官系统毒性-一次接触类别3特异性靶器官系统毒性-反复接触类别2吸入危害类别2对水环境危害-急性类别3对水环境危害-慢性类别3标签要素:象形图:警示词:危险危险性说明:易燃液体和蒸气,引起皮肤刺激,引起眼睛刺激,可致癌,可引起遗传性缺陷,可能引起昏睡或眩晕,长期或反复接触引起器官损伤,吞咽可能致命,对水生生物有毒,对水生生物有害并且有长期持续影响。

该产品易挥发成气体进入空气,产品将快速溶解于水中。

产品很少被土、砂吸收。

防说明:·预防措施:——在得到专门指导后操作。

在未了解所有安全措施之前,且勿操作。

——远离热源、火花、明火、热表面。

使用不产生火花的工具作业。

——采取防止静电措施,容器和接收设备接地、连接。

——使用防爆型电器、通风、照明及其他设备。

——保持容器密闭。

——仅在室外或通风良好处操作。

——避免吸入蒸气(或雾)。

——戴防护手套和防护眼镜。

——空气中浓度超标时戴呼吸防护器具。

——妊娠、哺乳期间避免接触。

——作业场所不得进食、饮水、吸烟。

危险化学品常压罐车安全技术检验规程

危险化学品常压罐车安全技术检验规程第一章总则第一条为了保证危险化学品常压罐车(以下简称罐车)检验工作的质量,确保道路运输安全,防止和减少事故发生,根据《危险化学品安全管理条例》及相关的技术规范,并结合实际,制定本规程。

第二条本规程适用于工作压力为常压、设计温度为常温条件下,与所载液体理化特性相适应的不同材质的罐车罐体。

第三条在用罐车的定期检验分为年度检验和全面检验。

年度检验每年至少一次。

全面检验:安全状况等级为1、2级的,每6年至少一次;安全状况等级为3级的,每5年至少一次。

有下列情况之一的罐车,应该做全面检验。

1、新罐车使用一年后的首次检验;2、罐体发生重大事故或停用一年后的重新投用的;3、罐体经重大修理或改造的。

第四条定义罐车-指罐体与底盘的组合体。

罐体-指由筒体、封头、人孔、注入口、卸料口等和其他必要的附件所构成的封闭容器总成,其容积大于0.45m3。

罐体元件-主要是指筒体、封头、人孔、注入口、卸料口等。

金属罐体-主要是指碳素钢、耐酸不锈钢、铝或铝合金板材所制作的罐体。

非金属罐体-主要指用于玻璃纤维增强塑料所制成的罐体。

常压-指工作压力不大于72kPa。

常温-指在正常大气压下,金属罐体环境工作温度为-40~+50℃,非金属罐体环境工作温度为-20~+40℃。

第五条安全状况等级为4级的罐车,应当对缺陷进行处理提高其安全状况等级,否则不得继续使用。

第六条有下列情况之一的罐车,检验合格后必须进行试漏试验。

(一)用焊接方法更换罐体元件的;(二)罐体元件焊补深度大于1/2壁厚的;(三)停止使用2年后重新复用的;(四)使用单位或者检验机构对罐车的安全状况有怀疑的。

第七条从事罐车定期检验工作的检验单位必须是经国家质检总局核准的检验检测机构,检验人员必须持有经质量技术监督部组织考核合格,取得检验员(含检验员)以上资质,方可从事罐车检验工作。

检验机构和检验人员必须接受当地质量技术监督部门的监督监察,并对罐车检验结论的正确性负责。

新型铁路货车车型汇总

新型铁路货车车型汇总车种车型

敞车C80型铝合⾦运煤敞车C80A型全钢运煤敞车C80B型不锈钢运煤敞车C80C型全钢运煤敞车C70型通⽤敞车

C70A型运煤敞车

C70B型不锈钢通⽤敞车

棚车P70型通⽤棚车

P70A型活动侧墙棚车

罐车GQ70型轻油罐车

GN70型粘油罐车

GS70型浓硫酸罐车

GJ70型液碱罐车

GF70型氧化铝粉罐车GQ70A型苯类罐车

GN70A型对⼆甲苯罐车GHA70型醇类罐车

GH70A型⼄⼆醇罐车GH70B型冰醋酸罐车GHB70型黄磷罐车

U70型散装⽔泥罐车GHA70A型对⼆甲苯罐车GL70型沥青罐车

平-集车NX70型共⽤车NX17型共⽤车

矿⽯车KM70型煤炭漏⽃车

KZ70型⽯碴漏⽃车

KM70A型底开门运煤专⽤车KM70B型不锈钢煤炭漏⽃车

集装箱车X2K型集装箱专⽤平车X4K型集装箱专⽤平车X6K型集装箱专⽤平车

专⽤车SQ5型双层运输汽车专⽤车

C100型载重100t三⽀点矿料、钢材运输专⽤敞车C100A三⽀点运输矿料、钢材专⽤敞车

T11BK型长钢轨运输车

NP70型带活动棚钢卷运输专⽤车

DL1型⼤吨位预制梁运输专⽤车组

特种车D38型380t钳夹车

DQ35型350t钳夹车

D45型450t落下孔车

D32型320t凹底平车

D32A型320t凹底平车D9A型90t凹底平车

D15A型150t凹底平车D15B型150t凹底平车D28型280t凹底平车

D26A型组合式长⼤平车D22A型120t长⼤平车D30G型370t双联平车。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TJ/CL191-2008 GHA70A型对二甲苯罐车技术条件1范围本技术条件规定了在中国标准轨距铁路上运行的GHA70A 型对二甲苯罐车的主要用途、主要性能参数与基本尺寸、主要结构、技术要求、试验方法与检验规则、标记、寿命与检修周期及质量保证期等。

本技术条件适用图号为SYH86-00-00-000的新造GHA70A 型对二甲苯罐车。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本技术条件。

GB146.1-1983标准轨距铁路机车车辆限界GB/T699优质碳素结构钢GB713锅炉和压力容器用钢板GB/T700碳素结构钢GB/T1184形状和位置公差未注公差值GB/T1591低合金高强度结构钢GB/T1804一般公差未注公差的线性和角度尺寸的公差GB/T3098.2紧固件机械性能螺母粗牙螺纹GB/T5599-1985铁道车辆动力学性能评定和试验鉴定规范GB/T5600铁道货车通用技术条件GB/T5601铁道货车检查与试验规则GB/T6414铸件尺寸公差与机械加工余量GB/T8923.1涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级GB/T13914冲压件尺寸公差GB/T21471锤上钢质自由锻件机械加工余量与公差轴类GB/T19804焊接结构的一般尺寸公差和形位公差TB/T1.1~1.2铁道车辆标记TB/T493铁道车辆车钩缓冲装置组装技术条件TB/T1335-1996铁道车辆强度设计及试验鉴定规范TB/T1464铁道机车车辆用碳钢铸件通用技术条件TB/T1465铁道机车车辆用球墨铸铁件通用技术条件TB/T1560-2002货车安全技术的一般规定TB/T1580新造机车车辆焊接技术条件TB/T1803铁道罐车水压试验TB/T2369-1993铁道车辆冲击试验方法与技术条件TB/T2403铁道货车用合成闸瓦TB/T2435铁路货车车种车型车号编码TB/T2446机车车辆用耐候钢焊接技术条件TB/T2707铁路货车用厚浆醇酸漆技术条件TB/T2879.4铁路机车车辆涂料及涂装第4部分:货车防护和涂装技术条件TB/T2911车辆铆接通用技术条件TB/T2942铁道用铸钢件采购与验收技术条件TB/T2944铁道用碳素钢锻件TB/T3014铁道用合金钢锻件YB/T4001钢格板HG/T2453-1993醇酸清漆TG/HY105铁路危险货物运输管理规则TJ/CL088铁路货车用高强度螺栓技术条件TJ/CL13570t级铁路货车制动装置技术条件TJ/CL155铁路货车交叉杆组成技术条件及检验方法TJ/CL160铁路货车专用拉铆钉及铆接技术条件TJ/CL169铁道货车转向架高分子复合材料斜楔主摩擦板技术条件及检验方法TJ/CL219铁路货车空气制动配件防护件技术条件TJ/CL231铁路货车专用拉铆销技术条件TJ/CL232铁路货车专用短尾拉铆钉技术条件TJ/CL235铁路货车配件永久性标志技术条件TG/CL261铁路货车制动管系组装技术条件TJ/CL354铁道货车用高强度耐大气腐蚀热轧310乙字型钢技术条件3主要用途该车是在中国标准轨距铁路上使用,主要用于装运对二甲苯等介质。

4车辆主要性能参数与基本尺寸4.1主要性能参数载重60.5t自重≤31.5t自重系数0.52每延米重≤7.42t/m换长 1.1轴重23+2%-1%罐体总容积75.4m3罐体有效容积71.6m3空车重心距轨面高1511mm通过最小曲线半径145m商业运营速度120km/h全车制动倍率7.8全车制动率(常用制动位)空车21.5%重车17.6%限界符合GB146.1-1983《标准轨距铁路机车车辆限界》的要求4.2基本尺寸车辆长度12400mm车辆定距7684mm车辆底架宽度3050mm车辆底架长度11434mm车辆最大宽度3196mm车辆最大高度(空车)4684mm空车车钩中心线高880±10mm固定轴距1830mm车轮直径840mm5主要结构该罐车底架采用有中梁结构,主要由罐体装配、底架装配、底架附属件、罐与底架装配、加温管路装配、制动装置、车钩缓冲装置、转向架、操作台等部件组成。

车辆一位端设有通过台。

采用上装上卸的装卸方式。

5.1罐体装配罐体装配由罐体、加温套、鞍座等部件组成。

罐体主要由封头、筒体、人孔、安全阀、聚液窝等组成。

封头采用标准椭圆封头,内径为Φ3060mm,壁厚14mm,材质为Q345R低合金钢。

筒体内径Φ3064mm,壁厚12mm,材质为Q345R低合金钢。

罐体顶部采用A41X型呼吸式安全阀、弹簧助开式人孔。

罐体底部设聚液窝。

罐体下半部外侧设有加温套,加温套内径为Φ3180mm,壁厚8mm,材质为Q345R低合金钢。

鞍座由底板、腹板、加强筋板组焊而成,材质均为Q345A低合金高强度钢。

罐体及加温套的附件材料采用Q345R或Q235A。

5.2底架装配该车底架由中梁装配、侧梁装配、枕梁装配、端梁装配、罐车通过台栏杆、走板装配等部件组焊而成。

中梁装配由中梁、前从板座、后从板座、隔板组成和上心盘等组成。

中梁采用材质为YQ450NQR1的热轧310乙字型钢,车体一位端中梁上翼缘内侧设有符合TJ/CL235的模压永久性标志。

采用锻钢上心盘,心盘座由材质为Q450NQR1的心盘隔板、心盘连接板及补强板组焊而成,前从板座和后从板座材质采用C级铸钢。

枕梁采用双腹板箱型结构,由上、下盖板及隔板、筋板组焊而成,材质均为Q345A低合金高强度钢。

侧梁采用160×63×6.5的热轧槽钢。

端梁装配由端梁腹板、端梁下盖板及冲击座组成,端梁材质均为Q345A低合金高强度钢。

上旁承组成由上旁承、调整垫板、磨耗板组成。

走台板采用YB/T4001的钢格板。

装用铁路货车车号自动识别标签。

5.3罐体与底架装配罐体与底架通过鞍座压板和上、下鞍螺栓进行连接。

5.4加温管路装配加温管路由加温管接头、主管、进气管和排水管等组成。

5.5制动装置采用符合TJ/CL135和TG/CL261要求的制动装置。

5.5.1空气制动装置主要由120型控制阀、直径305mm整体旋压密封式制动缸(不带复原装置)、不锈钢嵌入式储风缸、ST2-250型双向闸瓦间隙调整器、KZW-A型空重车自动调整装置、TZD型货车脱轨自动装置、A型不锈钢球芯折角塞门和组合式集尘器等组成。

采用不锈钢制动管系及不锈钢法兰接头或压紧式快装接头,采用制动软管连接器、E形密封圈、符合TB/T2403要求的高摩擦系数合成闸瓦等。

制动缸和储风缸设有符合TJ/CL235的模压永久性标志。

5.5.2手制动装置采用NSW型手制动机,手制动机与车体间采用专用(短尾)拉铆钉连接。

手制动拉杆与链蹄环、手制动定滑轮与滑轮座、动滑轮与手制动拉杆间采用拉铆销连接。

5.6车钩缓冲装置采用17型车钩、17型锻造钩尾框、合金钢钩尾销。

采用MT-2或HM-1型缓冲器,采用含油尼龙防脱钩尾框托板磨耗板、车钩支撑座尼龙磨耗板、钩尾销托梁尼龙磨耗板、防跳插销。

5.7转向架采用转K6型(大自重车用)转向架。

摇枕、侧架采用B+级铸钢,组合式斜楔的主摩擦板采用符合TJ/CL169的高分子复合材料,斜楔体为贝氏体球墨铸铁,侧架立柱磨耗板材质采用45号钢,滑槽磨耗板采用T10钢。

采用353130B紧凑型轴承、RE2B型50钢车轴及LM磨耗型踏面的HESA型辗钢车轮或HEZD型铸钢车轮。

采用组合式制动梁、一级刚度弹簧、直径为375mm的下心盘、浇铸或注塑工艺制造的导电式心盘磨耗盘、伸缩式挡键。

采用符合TJ/CL155的下交叉支撑装置,一系采用内置铜导线轴箱橡胶垫,采用锻造支撑座、JC型双作用弹性旁承、链式固定杠杆支点。

交叉支撑装置扣板采用短尾拉铆钉连接。

6技术要求6.1材料要求6.1.1优质碳素结构钢应符合GB/T699的规定。

6.1.2碳素结构钢应符合GB/T700的规定。

6.1.3低合金高强度结构钢应符合GB/T1591的规定。

6.1.4热轧310乙字型钢符合TJ/CL354,其屈服强度为450MPa,-40℃时的低温冲击功A kV不小于24J。

6.1.5转向架、车钩缓冲装置、制动装置上橡胶和尼龙等非金属件工作环境温度为-50℃~+70℃,并满足在+110℃时连续放置3小时恢复常温而不降低性能的要求。

6.1.6BY-B型或FS型防松螺母强度为GB/T3098.2中10级,配套采用符合TJ/CL088的10.9级高强度螺栓。

6.1.7专用拉铆钉及套环应符合TJ/CL160,专用拉铆销及套环应符合TJ/CL231,短尾拉铆钉及套环性能应满足TJ/CL232。

6.1.8罐车罐体所用主体材料应符合GB713及其修改单的规定,在使用前应进行复验,复验项目至少包括下列内容:a)所使用的材料技术质量证件。

b)逐张检查钢板表面质量和材料标志。

6.2制造要求6.2.1罐体主体材料在制造过程中应进行标记移植,对于不锈钢材料不得采用硬印作为标记移植的方法。

6.2.2图样上未注明公差尺寸的极限偏差应符合下列要求:切削加工件按GB/T1804-m级;形位公差按GB/T1184-k级;焊接件线性和角度公差按GB/T19804中的B级、形位公差按GB/T 19804中的F级;锻件按GB/T21471中的F级;铸件按GB/T 6414-CT10级。

6.2.3碳素钢锻件应符合TB/T2944的规定。

合金钢锻件应符合TB/T3014的规定。

6.2.4碳钢铸件应符合TB/T1464和TB/T2942的规定。

球墨铸铁件应符合TB/T1465的规定。

6.2.5冷冲压件应符合GB/T13914的规定6.2.6焊接应符合TB/T1580和TB/T2446的规定。

6.2.7铆接件应符合TB/T2911的规定;专用拉铆钉铆接应符合TJ/CL160的规定;专用拉铆销铆接应符合TJ/CL231的规定,垫圈与被连接件的间隙2mm~6mm,拉铆销长度允许在上、下各一个规格内调整;短尾拉铆钉铆接应符合TJ/CL232的规定。

6.2.8所有螺栓在组装后露出螺母的长度,最短不得少于1个螺距。

6.2.9BY型防松螺母紧固扭矩值(N•m)应满足如下要求:M22为747~830,M24为941~1046。

6.2.10筒节纵焊缝形成的棱角E≤3mm,环焊缝形成的棱角E≤3mm。

6.2.11法兰(接缘)平面应垂直于接管或筒体的中心线,其偏差不应超过法兰(接缘)外径的1%,且不大于3mm。

6.2.12与罐体直接焊接的零部件,除影响转罐机转动的个别走板支托外,均应在水压试验之前进行施焊。