全系列6S管理资料

企业6S管理培训资料全

整理(SEIRI) 整顿(SEITON) 清扫(SEISO) 清洁(SEIKETSU) 素养(SHITSUKE) 安全(SAFETY)

企业6S管理培训教材

6S定义

整理:按照标准区分开必要的和不必要的物品,对不必 要的物品进行处理。

整顿:必要的物品按需要量、分门别类、依规定的位置 放置,并摆放整齐,加以标识。

9.看板要置于显目的地方,且不妨碍现场的视线;

10.危险物、有机物、溶剂应放在特定的地方;

11.无法避免将物品放于定置区域时,可悬挂“暂放”牌,并 注明理由时间。

企业6S管理培训教材

划线定位 1.色带宽度参考标准。 ① 主通道:10cm ② 次通道或区域线:5~7cm 2.通道宽度参考标准。 ① 纯粹人行道:约80cm以上 ② 单向车通道,W车+60cm以上,(W车最大宽度) ③ 双向车通道,W车1+W车2+90cm以上 3.划线定位方式: ① 油漆 ② 胶带 ③ 磁砖 ④ 栏杆 4.颜色表示法。 ① 黄色:一般通道、区域线 ② 白色:工作区域 ③ 绿色:料区、成品区 ④ 红色:不良品区警告、安全管制等

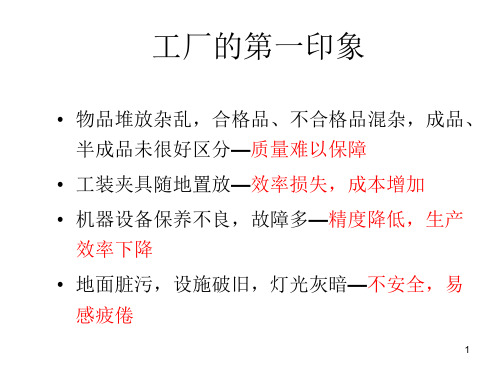

第一步就是要重视[整理,整顿,清洁]的工作,并 彻底的把它做好. 对以上这些病症,我们开给一个处方,药名叫[6S].

企业6S管理培训教材

b)日本的第一感觉

工作步调紧凑,工作态度严谨 日本工厂的感觉--- 厂外环境整整齐齐,井井有条 厂内环境亮亮丽丽,整洁无比,井然有序 自然资源缺乏的国家挤身世界经济强国的道

2.6S是“风”、是精神力量 3.6S是学校

近朱则赤、近墨则黑 4.6S的基础是全员、关键是领导 5.6S的核心是“持之以恒” 6.6S易学、难做 7.6S是海、可纳百川

6S管理培训教材完全资料课件

39

40

6S管理

第五部分

41

清洁的含义

含

义

将整理、整顿、清扫进行到底,并且标准化、

制度化

特别说明

目的

•成为惯例和制度; •是标准化的基础; •企业文化开始形成。

为机器、设备清除油垢、尘埃,谓之“清扫”, 而“长期保持”这种状态就是“清洁”,将设备 “漏水、漏油”现象设法找出原因,彻底解决, 这也是“清洁”,是根除不良和脏乱的源头。

…

布置区域图

31

整顿的推行

如何推行排除(找东西)的麻烦

5 放置物品本身,亦应有标志 如属工夹具,即将其对象物的编号写在该工夹具上,这是为确认 放置在棚架上的目的物,即是使用者想取用时所需要的东西

6 指示书上,明确表明放置场所 工程变换指示书上,务必明示放置场 所,这样可以避免重复指示,而可以 正确搜集所要的目的物。

1撤除不用的东西 按照“整理”项,所述要领推行。

2整备放置空间 经整理后所腾出来的棚架,工具柜须 加以重新配用,如尚需增加空间时应 在最低限度内添加棚架以备用。

30

整顿的推行

如何推行排除(找东西)的麻烦

高度正合适

3规划放置空间 开会检讨时,应以最方便,最容易的遵守方法,规定之。

其要点,即最常用的东西放在最近的地方,其适当高度即最好在 肩膀和膝盖之间。不常用的东西可另换位置。

公司应向每一位员工灌输遵守规章制度、工作纪律的 意识;此外还要强调创造一个良好风气的工作场所的意义 。绝大多数员工对以上要求会付诸行动的话,个别员工和 新人就会抛弃坏的习惯,转而向好的方面发展。此过程有 助于人们养成制定和遵守规章制度的习惯。修养强调的是

45

持续保持良好的习惯。

(完整)办公室6S管理内容

办公室6S管理内容一、6S管理定义:6S即整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)、安全(SAFETY)1S—---整理(SEIRI):对办公室物品进行分类处理,区分为必要物品和非必要物品、常用物品和非常用物品、一般物品和贵重物品等;目的:腾出空间,提高工作效率。

2S--—-整顿(SEITON):对非必要物品果断丢弃,对必要物品要妥善保存,使办公现场秩序昂然、井井有条;并能经常保持良好状态。

这样才能做到想要什么,即刻便能拿到,有效地消除寻找物品的时间浪费和手忙脚乱;目的:排除寻找的浪费。

3S---—清扫(SEISO):对各自岗位周围、办公设施定期进行彻底清扫、清洗,保持无垃圾、无脏污;目的:使不足、缺点明显化,是品质的基础。

4S——--清洁(SEIKETSU):维护清扫后的整洁状态;目的:通过制度化来维持成果,并显现“异常”之所在。

5S--——素养(SHITSUKE):将上述四项内容切实执行、持之以恒,从而养成习惯;目的:提升“人的品质”,养成对任何工作都持认真态度的人。

6S—-—-安全(SAFETY):上述一切活动,始终贯彻一个宗旨:安全第一。

目的﹕杜绝安全事故、规范操作、确保产品质量.二、6S管理目的:1、实行6S管理,是理顺工作现场秩序和提高工作效率的重要管理手段,通过规范现场、现物,营造干净、整洁的工作环境,培养员工良好的工作习惯。

2、实行6S管理,培养各级管理人员工作标准化、规范化、程序化、系统化的工作方式,管理各种物品及文件资料,及时准确地按工作内容、工作程序分类定置,便于及时处理各种信息,从而提高工作效率。

同时办公室是个窗口,为了发挥窗口的作用,树立企业良好的对内对外形象。

三、6S管理操作规范(一)、责任区办公室个人责任区是指个人的桌面、抽屉、电脑、文件柜以及个人办公室的地面、墙面、天花板、窗台以及相关办公设备和设施.每个人均有责任做好个人责任区的6S工作;(二)、办公室6S操作规范1、办公区门厅、通道、地面、门窗、墙壁、天花板管理规定1)、办公区门厅及走廊通道通畅、明亮、地面、墙壁、天花板保持洁净、无尘。

6S管理文件

一、“6S”的定义与目的1S、整理(SE1R1)定义:区分要与不要的物品,现场只保留必需的物品,不要的东西给予清理。

目的:将空间拓展而充分利用。

2S、整顿(SEI0N)定义:必须品依规定定位、摆放整齐,标示明确。

目的:不浪费时间而寻找东西,提高工作效率。

3S、清扫(SE1S0)定义:清扫现场内的脏污,并防止污染发生。

目的:消除脏污,保持现场干净、明亮。

4S、清洁(SETKETSU)定义:实施制度化,规范化维持其成果。

目的:通过制度来维持成果,并显现“异常”之所在。

5S、素养(SHITSUIKE)定义:从依规定行事,从心态上养成好习惯。

目的:提升人的“品质”,培养对任何工作都一丝不苟的人。

6S、安全(SAFETY)定义:人身不受伤害,环境没有危险。

目的:创造对人、企业财产没有威胁的环境,避免安全事故苗头,减少工业灾害。

二、“6S”推行的目的和作用1、提高品质通过推行“6S”,给员工创造舒适的工作环境,通过经常性的清扫、点检,不断净化工作环境,避免人为失误,提高品质,使每一个员工都有品质意识,杜绝不良品流向下一道工序。

2、成本减低通过推行“6S”,降低设备的故障率,减少各种资源的浪费,减低成本,提高企业的经济效益。

3、效率提高通过推行“6S”,工作能标准化和规范化,物品摆放有条理,减少查找时间,提高工作效率。

4、减少安全事故的发生通过推行“6S”,工作场所和环境得到改观,员工安全意识得到加强,可以减少安全事故发生得概率。

5、员工素质得到提升通过推行“6S”,员工素质得到提高,培养一种自律的工作习惯,人改变环境,环境改变人的思想观念。

对员工进行“6S”教育,使员工形成一种团队合作精神,不要以小事而不为、大事而不能为之。

6、顾客满意度得到提高通过推行“6S”改善各个环节的不良陋习,工厂内、外部环境得到改善,东菱威力的品牌形象得到提升。

三、“6S”推行方针整顿现场、自主管理、全员参与四、“6S”推行目标塑造良好的工作环境,提高生产力,减少浪费,压缩生产周期,提高柔性生产水平,塑造良好形象。

6S管理培训资料

第四部分 如何推行6S

e.将工作场所(如部门、车间、班组、不合格品区、 待处理区等)和物品(如模具、半成品、成品、文件 或资料夹、文件篓/架、文件柜)予以标识。

B.清扫: a.认真开展日常4扫(第一次要彻底大扫除) b.认真做好机器、设备的点检和保养工作。

第四部分 如何推行6S

C.清洁: a.建立并实施相关的管理制度(清扫频率、违规处理 办法等)。 b.日常监督与及时纠正不符合整理、整顿、清扫规范 的现象。 c.6S管理小组开展日常检查、评比、奖惩活动。

通过自觉地严格执行5S和安全 操作规程,使员工和公司的财产享 有安全感

B.开展安全教育及管理的目的: 使员工生命及公司财产安全有保障/ 避免因各种安全事故带来的损失

第三部分 为何要实施6S

1)质量——ISO9000——基础工作 2)与企业经营的六大目标有紧密联系:

A.零不合格品 (Q——质量)

B.零耽误

第二部分 6S的内涵

4)清洁:

A. 涵义:维持一个随时随地都干净、整洁、美观、 卫生、健康的工作环境。

落实整理、整顿、清扫;并通过大力宣 传、建立管理制度、开展查检活动等手段来 使其制度化、标准化。

B.实施清洁的目的:维持前 3S的成果/为持之以恒做前3S提 供制度保证/提升企业的外在形象 /激发员工工作热情

第一部分 6S的来源

1)“2S”(二战后) 2)5S(1985年) 3)6S、7S(上世纪90年代中期以来)

第二部分 6S的内涵

1)整理:

A. 涵义:区分现场需要与不需要、常用与不常用的 东西,留下需要的,处理不需要的,转放不常用的。

B.实施整理的目的:腾出空间/防止误用、 误送/防止变质和资金积压/营造清爽的现场。 (反之,将拥挤、杂乱/浪费时间找东西/隐藏 生产或质量问题)

6S管理指导手册

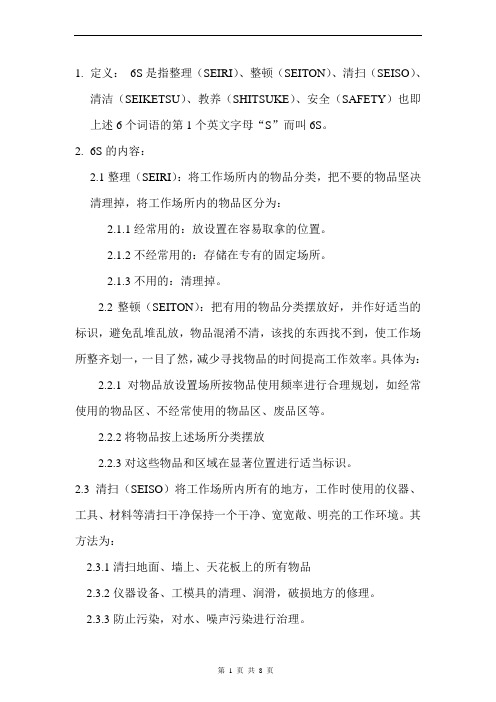

1.定义:6S是指整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、教养(SHITSUKE)、安全(SAFETY)也即上述6个词语的第1个英文字母“S”而叫6S。

2.6S的内容:2.1整理(SEIRI):将工作场所内的物品分类,把不要的物品坚决清理掉,将工作场所内的物品区分为:2.1.1经常用的:放设置在容易取拿的位置。

2.1.2不经常用的:存储在专有的固定场所。

2.1.3不用的:清理掉。

2.2整顿(SEITON):把有用的物品分类摆放好,并作好适当的标识,避免乱堆乱放,物品混淆不清,该找的东西找不到,使工作场所整齐划一,一目了然,减少寻找物品的时间提高工作效率。

具体为:2.2.1对物品放设置场所按物品使用频率进行合理规划,如经常使用的物品区、不经常使用的物品区、废品区等。

2.2.2将物品按上述场所分类摆放2.2.3对这些物品和区域在显著位置进行适当标识。

2.3清扫(SEISO)将工作场所内所有的地方,工作时使用的仪器、工具、材料等清扫干净保持一个干净、宽宽敞、明亮的工作环境。

其方法为:2.3.1清扫地面、墙上、天花板上的所有物品2.3.2仪器设备、工模具的清理、润滑,破损地方的修理。

2.3.3防止污染,对水、噪声污染进行治理。

2.4清洁(SEIKETSU):经常性的工作整理、整顿、清扫,并对以上三项进行进行维持,定期和不定期的对以上三项进行检查监督。

其方法为:2.4.1设置6S责任人,负责相关的责任事项。

2.4.2每天上下班花5分钟做好6S工作。

2.4.3经常性的自我检查、相互检查、定期或不定期的检查等。

2.5教养(SHITSUKE):每个员工都应养成良好的工作习惯、遵守规章制度、积极努力工作。

2.5.1遵守作息时间2.5.2工作时精神饱满2.5.3仪表整洁2.5.4保持环境的清洁2.6安全(SAFETY):所有运作都必须考虑安全问题,严格遵守安全规则,保障员工人的人身安全和生产的正常运行2.6.1建立系统的安全管理体系和制度2.6.2对员工进行安全培训和教育2.6.3对现场实行现场巡视、点检,排除隐患2.6.4创造明快、有序、安全的作业环境3.6S推行步骤和方法:3.1 成立“6S推行小组,全面负责“6S”推行和监督3.2 进行统一规划制定目标和各种规范文件。

精选6S管理培训教材资料

安全之執行要點 (安﹑衛部門)

建立工作安全守則 , 全員遵行 . 建立安全衛生訓練計劃 . 建立公司緊應變措施計劃 . 執行消防訓練 ( 火災之預防與控制 ) . 各項安全防護用具設立與使用訓練 . 建立安全衛生檢查制度 . 承包廠商工作安全衛生規定之建立與執行. 各項安全衛生許可申請 . 定期稽查 .

20

整顿做法

< 空间腾出; < 规划放置场所及位置; < 规划放置方法; < 放置标示; < 摆放整齐、明确。

21

整顿的秘诀

易于归位的方法,培养归位的习惯。

清楚的知道:

在何处 ? ( where ) 有什么 ? ( what ) 有多少 ? ( How much )

22

一般造成脏乱的罪魁祸首

素养:心中不断追求完美的想法。

25

安全的基本概念

正確安全的工作方法 . 訂定安全工作守則 . 防止意外發生 . 消除危險源. 減少公害染 .

26

安 全 之執 行 要 點 (製造部門)

正確使用各類化學用品 . 具備明亮 , 視野良好的工作場所 . 確保走道 ﹑安全門之暢通 . 正確使用各項緊急救護設施 (淋浴.......) 製程操作安全守則之建立與執行 .

有人努力减少[红牌]。

39

看板管理的基本概念

看板管理是整頓的最佳工具 .

利用看板管理來加以標示 . 整頓的對象為時間與空間 .

40

看板管理實施步驟

放 置 場 所

放 置 場 所

放

標

置

示習

場 所

品 名

慣

決 定

整 備

標

【全系列6S管理资料】 6s管理流程

【全系列6S管理资料】 6s管理流程全系列6S管理资料一、6S的定义及目的 6S是指(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE),因其日语的罗马拼音均以“S”开头,因此简称为“6S”,这里我们又添加了另一个 S――安全(SAFE),统称6S。

1S——定义:区分“要”与“不要”的东西,对“不要”的东西进行处理。

目的:腾出空间,提高生产效率。

2S——整顿定义:要的东西依规定定位、定量摆放整齐,明确标识。

目的:排除寻找的浪费。

3S——清扫定义:清除工作场所内的脏污,设备异常马上修理,并防止污染的发生。

目的:使不足、缺点明显化,是品质的基础。

4S——清洁定义:将上面3S的实施制度化、规范化,并维持效果。

目的:通过制度化来维持成果,并显现“异常”之所在。

6S——素养(又称修养、心灵美)定义:人人依规定行事,养成好习惯。

目的:提升“人的品质”,养成对任何工作都持认真态度的人。

6S——安全(SAFE)保证工作现场安全及产品质量安全。

目的﹕杜绝安全事故、规范操作、确保产品质量。

记住﹕现场无不安全因素,即、整顿取得了成果﹗二、6s推行步骤步骤一:建立6S推行机构,成立推行小组 1、公司生产经理及总经办主任是6.S推进小组负责人。

2、总经办是归口管理部门,主持日常工作。

3、公司各部门(或车间)必须指派一位员工为现场管理(联络)员。

4、各部门领导是本部门6.S推进的第一责任人。

步骤二:推进方针、目标及口号 6s方针:规范、保持、自律、提高 6s目标:对内:营造一个整洁、优美、有序、高效的工作环境对外:树立良好的企业形象、成为让客户感动的公司 6s口号:全员参与、全情投入、精益求精、持续改进步骤三: 1、选定样板区。

对公司整个现场进行诊断,选定一个样板区。

2、实施改善。

集中精锐力量,对样板区进行现场改善,对改善前后的状况对比。

3、效果确认,经验交流。

总结经验,克服缺点,让其他部门进行参观学习。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全系列6S管理资料6S管理资料:/add/6s.asp一、6S的定义及目的6S是指整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE),因其日语的罗马拼音均以“S”开头,因此简称为“6S”,这里我们又添加了另一个 S――安全(SAFE),统称6S。

1S——整理定义:区分“要”与“不要”的东西,对“不要”的东西进行处理。

目的:腾出空间,提高生产效率。

2S——整顿定义:要的东西依规定定位、定量摆放整齐,明确标识。

目的:排除寻找的浪费。

3S——清扫定义:清除工作场所内的脏污,设备异常马上修理,并防止污染的发生。

目的:使不足、缺点明显化,是品质的基础。

4S——清洁定义:将上面3S的实施制度化、规范化,并维持效果。

目的:通过制度化来维持成果,并显现“异常”之所在。

6S——素养(又称修养、心灵美)定义:人人依规定行事,养成好习惯。

目的:提升“人的品质”,养成对任何工作都持认真态度的人。

6S——安全(SAFE)保证工作现场安全及产品质量安全。

目的﹕杜绝安全事故、规范操作、确保产品质量。

记住﹕现场无不安全因素,即整理、整顿取得了成果﹗二、6s推行步骤步骤一:建立6S推行机构,成立推行小组1、公司生产经理及总经办主任是6.S推进小组负责人。

2、总经办是归口管理部门,主持日常工作。

3、公司各部门(或车间)必须指派一位员工为现场管理(联络)员。

4、各部门领导是本部门6.S推进的第一责任人。

步骤二:推进方针、目标及口号6s方针:规范、保持、自律、提高6s目标:对内:营造一个整洁、优美、有序、高效的工作环境对外:树立良好的企业形象、成为让客户感动的公司6s口号:全员参与、全情投入、精益求精、持续改进步骤三:1、选定样板区。

对公司整个现场进行诊断,选定一个样板区。

2、实施改善。

集中精锐力量,对样板区进行现场改善,对改善前后的状况对比。

3、效果确认,经验交流。

总结经验,克服缺点,让其他部门进行参观学习。

4、经验推广,推广样板区推行6S的先进经验。

5、制定评比检查表:制定一个详尽的检查表,设立检查项目、内容及应达到的标准。

扣分事项,每一项目均须定期或不定期检查,对检查出的问题加以控制。

通过检查,能准确掌握过程的进度、质量、效率等,并能及时发现过程存在的异常问题,同时每月对各部门6S检查情况排名,采取纠正措施,使问题得到及时的解决、处理。

6、制定奖惩制度:在每月经营分析会上,取得第一名的授予本月“6S优胜部门”、“6S优胜车间”,发放流动红旗,综合考核成绩与工资挂钩,对达不到要求的部门(车间)进行处罚,以鞭策后进,各车间(班组)的实际成绩及时在公司公告栏(或目视板上、网站)上进行公布。

7、锦旗的发放由总经理颁发。

所颁锦旗于下月经营分析管理会前收回。

8、连续二个季度获得第一名,作为年终评选优秀部门、车间及班组提供有利的条件之一。

9、所颁发锦旗必须悬挂于指定位置。

三、“要”与“不要”物品的判定标准㈠、明确什么是“必需品”与“非必需品”1、所谓必需品是指经常使用的物品,如果没有它,就必须购入替代品,否则影响正常工作的物品。

2、非必需品则可分为两种:一种是使用周期较长的物品,例如1个月、3个月甚至半年才使用一次的物品;另一种是对目前的生产或工作无任何作用的,需要报废的物品,例如已不再生产产品的样品、图纸、零配件、设备等。

3、必需品和非必需品的区分与处理方法如下表:㈡、要1、正常的设备、机器、照明或电气装置;2、附属设备(滑台、工作台、料架);3、台车、推车、堆高机;4、正常使用中的工具;5、正常使用的工作桌、工作椅;6、尚有使用价值的消耗用品;7、原材料、半成品、成品及尚有利用价值的边角料;8、垫板、胶桶、油桶、化学用品、防尘用品;9、使用中的垃圾桶、垃圾袋、清洁用品;10、使用中的样品;11、办公用品、文具;12、推行中的海报、目视板、看板;13、推行中的有用文件、图纸、作业指导书、报表等;14、消防设施、安全标识;15、使用中的工具柜、个人工具柜和更衣柜;16、饮水机、茶具;17、最近三天的报纸、未枯死发黄的盆景;18、其他物品。

㈢、不要1、地面上(或地板上)的①、废纸、灰尘、杂物、烟蒂;②、油污;③、不再使用的设备、工夹具、模具;④、不再使用的办公用品、垃圾桶;⑤、破垫板、纸箱、抹布、包装物;⑥、呆料或过期样品;⑦、过时的定置线、标识。

2、桌子或柜子①、破旧的书籍、报纸;②、破桌垫、台垫和椅垫;③、老旧无用的报表、账本;④、损耗的工具、余料、样品;⑤、空的饮料瓶、食品袋等杂物;⑥、无用的劳保用品、须丢弃的工作服;3、墙壁上(目视板上)的①、蜘蛛网、灰尘、污渍、胶渍;②、过期的海报、公告物、标语;③、过时的公告物、标语、信息;④、损坏的提示牌、灯箱、时钟;⑤、破损的文件袋;⑥、乱写乱画的字迹、残留的张贴物。

4、吊(挂)着的①、工作台上过期的作业指导书;②、不再使用的配线、配管;③、不再使用的老吊扇;④、不堪使用的工具;⑤、更改前的部门牌;⑥、过时的标识;⑦、破损的文件袋。

四、公司各级员工在6S活动中的责任㈡、部门领导及班组长6S责任1、结合公司的行动目标,学6S知识、技巧;2、负责本部门/班组6S活动宣传、教育;3、划分部门/班组内部6S责任区域;4、依公司6S活动计划表,制定本部门/班组活动计划;5、担当6S活动委员及评分委员;6、分析和改善6S活动中问题点;7、督导部属的清扫点检及安全巡查;8、检查员工服装仪容、行为规范。

㈢、员工6S责任1、自己的工作环境须不断地整理、整顿,物品、材料及资料不可乱放;2、不用的东西要立即处理,不可使其占用作业空间;3、通道必须经常维持清洁和畅通;4、物品、工具及文件等放置于规定场所;5、灭火器、配电盘、开关箱、电动机、冷气机等周围要时刻保持清洁;6、物品、设备要仔细地放,正确地放,安全地放,较大较重的堆在下层;7、保管的工具、设备及所负责的责任区域要整理;8、要养成随时随地拾起地面上的纸屑、玻璃屑、材料屑、零件的习惯,并集中存放于规定场所;9、不断清扫,保持清洁;10、听取上级的指示,并积极配合。

五、6S的检查要点——公司大环境1、大环境区域道路是否清扫干净及时,垃圾是否倒入垃圾池内。

2、厂区道路、花池边是否保持完好,下水道是否畅通无堵塞。

3、绿化修剪是否及时,草坪保持是否平整、高度是否保持在5-7CM,绿篱是否无狂长现象,确保花池内无杂草、杂物等。

4、相关部门车辆在拉运过程中,掉在大环境区域的杂物是否及时进行清理,保持清洁,。

5、各种车辆是否停放在定置区内,排列整齐。

6、雨、雪过后卫生区责任部门是否及时清扫干净路面。

7、道路两边花池内的牌子是否保持洁净。

8、公司内车辆刷洗后,是否及时清理洁净现场。

六、 6S的检查要点——公共现场1、楼内的灭火器、落地钟、工艺瓶、奖牌等物品,是否保持完好洁净。

2、楼梯、楼道、扶手、玻璃、门窗、墙壁、门厅、帘子等是否保持完好洁净,楼梯、楼道间无积水。

3、卫生间门窗、洗手池、镜子、铝合金门框、墙壁、地面等是否洁净。

4、卫生间是否有异味、便池无堵塞,纸篓里的垃圾及时清走。

5、笤帚、地拖放置整齐有序,洗手间设施完好。

6、板报是否更换及时,报栏保持清洁无污、完好。

7、会议室使用完毕1个小时内是否完成清场,室内各种物品是否摆放整齐、统一,室内各项应保持洁净、无污点。

8、茶水炉、水管用后是否及时关闭。

9、公共现场不晾晒工作服、鞋。

10、楼道、走廊、电梯间不得放置任何物品,保持运输通道畅通。

11、各区域是否有现场卫生责任卡,并有责任人,责任卡与责任人是否对应。

七、6S的检查要点-----施工现场1、施工物料是否存放在指定地点、是否整齐、有序。

2、施工过程中当天产生的垃圾是否及时清走,不遗留积存。

3、施工完毕彻底清理现场,把保持清理洁净。

八、6S的检查要点——生产现场1、现场摆放物品(如原材料、半成品、成品、余料、垃圾等)是否定时清理,区分“要”与“不要”;2、物料架、模具架、工具架等是否正确使用与清理;3、模具、夹具、量具、工具等是否正确使用,定位摆放;4、机器上有无不必要的物品、工具或物品摆放是否牢靠;5、桌面、柜子、台面及抽屉等是否定时清理;6、茶杯、私人用品及衣物等是否定位摆放;7、资料、保养卡、点检表是否定期记录,定位摆放;8、手推车、电动车、架模车、叉车等是否定位摆放,定人负责;9、塑料篮、铁箱、纸箱等搬运箱是否定位摆放;10、润滑油、切削液、清洁剂等用品是否定位摆放并作标识;11、作业场所是否予以划分,并标示场所名称;12、消耗品(如抹布、手套、扫把等)是否定位摆放,定量管理;13、加工中的材料、半成品、成品等是否堆放整齐并有标示;14、通道、走道是否保持通畅,通道内是否摆放物品或压线摆放物品(如料箱、安全网、手推车、木板等);15、不良品、报废品、返修品是否定位放置并隔离;16、易燃品是否定位放置并隔离;17、制动开关、动力设施是否加设防护物和警告牌;18、垃圾、纸屑、塑料袋、破布(手套)等有没有及时清除;19、废料、余料、呆料等有没有随时清除;20、地上、作业区的油污有没有清扫;21、饮水机是否干净;22、垃圾箱、桶内外是否清扫干净;23、墙壁四周蜘蛛网是否清扫;24、工作环境是否随时保持整洁、干净;25、长期置放(1周以上)的物品、材料、设备等有没有加盖防尘;26、墙壁油漆剥落、地面涂层破损及划线油漆剥落是否修补;27、地上、门窗、墙壁是否保持清洁;28、下班后是否清扫物品并摆放整齐;29、是否遵守作息时间(不迟到、早退、无故缺席);30、工作态度是否良好(有无谈天、说笑、擅自离岗、看小说、呆坐、打磕睡、吃零食现象);31、服装穿戴是否整齐,有无穿拖鞋现象;32、工作服是否干净、整洁,无污洉;制盖车间是否有戴首饰现象;33、干部能否确实督导部属进行自主管理;34、使用公用物品、区域是否及时归位,并保持清洁(如厕所等);35、停工和下班前是否确实打扫、整理;36、各区域是否有现场卫生责任卡,并有责任人,责任卡与责任人是否对应。

37、能否遵照公司有关规定,不违反厂规。

九、6S的检查要点——办公室1、是否已将不要的东西丢弃(如文件、档案、图表、文具用品、墙上标语、海报);2、地面、桌子是否显得零乱;3、垃圾筒是否及时清理;4、办公设备有无灰尘;5、桌子、文件架是否摆放整齐,通道是否太窄;6、有无文件归档规则及按规则分类、归档;7、文件等有无实施定位化(颜色、标记、斜线);8、需要文件是否容易取出、归位,文件柜是否明确管理责任者;9、是否只有一个插座,而有许多个插头;10、办公室墙角有没有蜘蛛网;11、桌子、柜子有没有灰尘;12、公告栏有没有过期的公告物品;13、饮水机是否干净;14、管路配线是否杂乱,电话线、电源线是否固定得当;15、办公设备随时保持正常状态,有无故障;16、抽屉内是否杂乱,东西是否杂乱摆放;17、是否遵照规定着装;18、私人用品是否整齐地放置于一处;19、报架上报纸是否整齐摆放;20、盆景摆放,有没有枯死或干黄;21、是否有人员去向目视板(人员去向一览表);22、有无文件传阅的规则;23、当事人不在,接到电话时,是否有“留言记录”;24、会议室物品是否摆放整齐和标识;25、工作态度是否良好(有无谈天、说笑、看小说、打瞌睡、吃零食现象);26、有没有注意接待宾客的礼仪;27、下班后桌面是否整洁;28、中午及下班后,设备电源是否关好;29、离开或下班后,椅子是否被推至桌下,并应紧挨办公桌平行放置。