基于差分插补理论的慢走丝线切割上下异型面工件新方法

高速走丝线切割机床上下异形零件加工的研究

题。研究表 明在编制加工程序 时从上下异形零 件的加工原理 出发 , 依据零件的具体情况 , 正确确定 上下面上 的对应 点的位置

和数量, 正确输入相关参 数, 正确指定 编程面及 参考 面是加工成功 的关键 , 并分析 了常见加工失败 的原 因, 出 了对 策。另外 提 指 出不 同种类的线切 割机床加工上下异形零件的能力不 同。

用, 技术较成熟 。但线性化计算较 复杂 , 尤其 对圆

弧线 性化 的计 算 , 需要 把 一 段 圆 弧分 为 很 多直 线段 来表 示和模 拟 , 易失 去 圆弧 特 征 而造 成 相 当大 的 拟 合误 差 , 低加 工 精 度 ; 降 同时 也 大大 增 加 了加 工程 序 的条 数 , 响加 工效率 。 影

第 l 0卷

第3期 l

21 00年 l 1月

科

学

技

术Байду номын сангаас

与

工

程

Vo O No 1 No . 01 L1 .3 v2 0

l7 — 11 ( 00 3 —7 10 6 1 8 5 2 1 ) 17 3 —4

S in e T c n l g n gn e i g ce c e h o o y a d En i e rn

的原理 图 ,O 为工 件 加工 时 的 回转 轴 , 为 电极 O

丝 的起 始位 置 , B 为加 工 过 程 中 电极 丝 的某 一 位 B

置, 当工 件在工 作 台的带 动下绕 O 回转 A 0轴 O角度

时, 切割零件所使用 的那段丝的下面一点始终在圆 周上 , 如不采取其它措施 , 丝的上面一点将 同样沿

种加 工 的一种 , 已广 泛 应 用 于 各 种 难 加 工 材 料 、 刀 具、 具、 模 复杂表 面 和有 特殊 要 求 的零 件 的加 工 u , 2 如加 工异形 孔 、 缝 、 窄 带锥 度 的零 件 J还 具有 加 工 , 上下 异形 零 件 的功 能 。 由 于上 下异 形 零 件 形 状 多 种多样 , 以 , 所 目前 我 国高 速 走 丝 线 切 割 机 床 中所 配备 的软件 , 主要 是 为用 户 提 供一 个 加 工 上下 异 形 零件 的平 台。在 加 工 具 体 零 件 时需 要 操 作 者 根 据 具体情 况 来 编 制 加 工 程 序 。 由于 上 下 异形 零 件 形 状 比较 特殊 , 以加 工 有一 定 难 度 。若 编 制加 工 程 所

提高慢走丝线切割加工精度的工艺方法探究

提高慢走丝线切割加工精度的工艺方法探究发布时间:2023-04-19T06:25:26.963Z 来源:《科技潮》2023年4期作者:何永钰[导读] 伴随着国家经济的快速发展,对模具行业尤其是高精度的模具起到了很大的推动作用。

天津轻工职业技术学院天津 300000摘要:由于慢走丝线切割技术在工艺上的不断改进与革新,使其能够被普遍用于光电加工领域,并且其技术系统也日趋完善。

而且慢走丝线切割机床具有非常广泛的用途,它在塑料模、精密多工位级进模的生产加工中,能确保获得良好的尺寸精度,这与模具的装配精度、零件的精度和模具的使用寿命等有很大的关系。

因为对加工工件有很高的精度要求,所以在加工的时候稍有失误,就可能导致工件不达标,并且对模具的制造成本、生产时间产生不利的影响。

本文对慢走丝线切割加工过程中的一些问题进行了研究,提出了一种改进慢走丝线切割加工过程中的技术措施。

关键词:慢走丝线切割加工精度;工艺方法;探究前言:伴随着国家经济的快速发展,对模具行业尤其是高精度的模具起到了很大的推动作用。

在这些工艺过程中,慢走丝线切割加工对于高精度生产的模具来说,具有不可替代的作用。

由于冲裁模具的凸模、凸模固定板、凹模及卸料板等零件均要通过慢走丝线切割来加工。

因此加工质量与效率对模具部件的装配性能、产品质量、模具寿命、制造周期及成本会产生直接的影响,所以,对于影响工艺因素的预防就显得非常重要。

1慢走丝线切割加工工艺概述在光电产品的机械加工精度中,主要包括了光电产品的表面粗糙程度,零件的精度,以及形状和位置的精度,在光电产品的慢走丝线切割加工中,对光电产品的表面粗糙程度以及形状精度的要求,既是对光电产品进行加工的关键,也是难点。

慢走丝线切割机是以铜丝作为主要的工具电极,它对被加工材料施加脉冲电压,并维持一定的间隔,让被加工材料与电极间的相互损耗,进而在工件表面上形成大量的电蚀坑,在 NC的控制下,等待下伺机进行放电现象,使其表面质量能够满足加工要求。

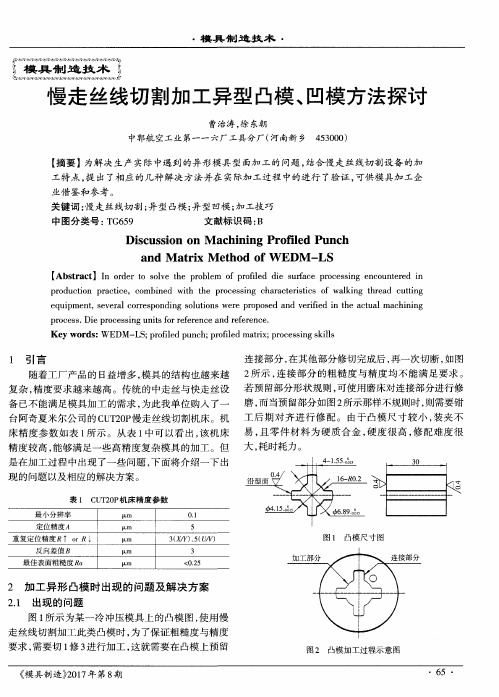

慢走丝 用上下异型方法进行锥度加工-中文

例如 板厚 锥度 20mm 5°时

X=20×TAN(5) =1.7498

错开量

1

锥度指定

2 认识基准面,辅助面。 (1)点击主菜单「锥度指定」。 (2) 点击子菜单「上下任意」。 (3) 指示基准面〈XY〉切入要素。

(4)

指示辅助面〈UV〉切入要素。

基准面切入要素在「XY」被表示。 辅助面切入要素在「UV」被表示。 ※注意按通常情况指定难于认识时,(线重合时等) 要预先认识基准面,辅助面。

5 「功能输出形式表」 「上下任意补偿误差」 → 的推荐值为 「0. 0 01(mm)」。

6 编制NC数据。

3

移动复制

3 对照图形位置。 (1) 点击主菜单「移动复制」。 (2) 点击子菜单 「移动/平行」。 (3)选择移动的形状。 (4)

指示移动位置。

移动复制

※也能进行指示基准点的移动。

2

4 进行加工指定。 (1)点击CAM菜单「加工」。 (2)确认主菜单「加工指定」被选择。 (3)点击加工开始点,指示起始孔(加工开始点)。 (4)点击切入要素(指定最初的路径)。 ※注意 仅一部分使用上下任意形状时, (基准面,辅助面要素数相异时) 使用通常加工指定方法。

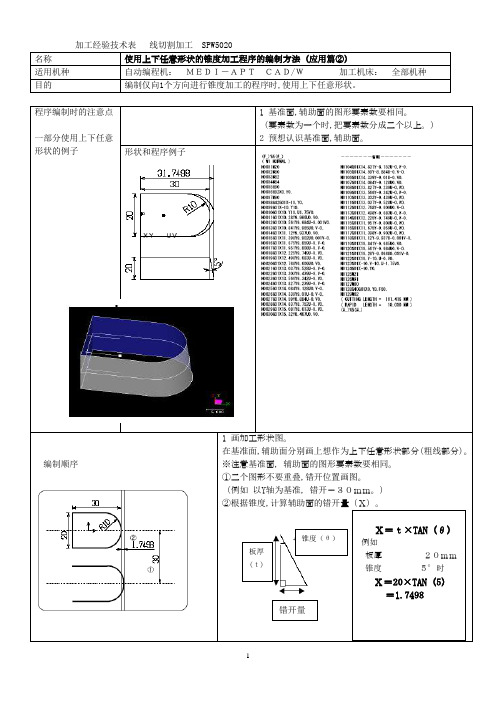

加工经验技术表 名称 适用机种 目的 程序编制时的注意点 一部分使用上下任意 形状的例子

线切割加工 SPW5020 加工机床: 全部机种

使用上下任意形状的锥度加工程序的编制方法(应用篇②) 自动编程机: MEDI-APT CAD/W 编制仅向1个方向进行锥度加工的程序时,使用上下任意形状。 1 基准面,辅助面的图形要素数要相同。 (要素数为一个时,把要素数分成二个以上。) 2 预想认识基准面,辅助面。 形状和程序例子

<功能输出选择表> 线切割加工功能输出条件设定 1:结束/2:中断/3:读入/4:登记/5:编辑/6:印刷 汇总切落 穿丝代码自动输出 最佳进给代码自动输出 前面代码自动输出 机械原点补偿代码 自动切屑处理 加工液快速充满 丝径 自动扩大间隔 上下任意插补误差 进口段速度 进口段E程序包号码 OFF M20,M21 M90,M91 M80,M82,M84 OFF OFF OFF 0.2 0.1 0.001 0 0

时间分割插补法插补圆弧算法的改进

关键词 & 自动编程工具 - 刀具路径文件 - 数控代码 - 后置处理器 - 数控加工 中图分类号 &!"#$%!"# 文献标识码 && ) (’’+, ’")’’+,)’( 文章编号 &%’’()(***

$

前

言

B0<77

表$

!"&’!"# 系统的表述格式

表 述 格 式

通过 后 置 处 理 器 读 取 由 $%& 系 统 生 成 的 刀 具 路 径 文件 " 从中提取相关的加工信息 " 并根据指定数控机床的 特点及 ’$ 程序格式要求进行分析 $ 判断和处理 " 最终 生 成数控机床能直接识别的 ’$ 程序 " 就是数控 加 工 的 后 置处理 % 数控加工后置处理是 $%()$%& 集成系统非常重 要的组成部分 " 它直接影响 $%()$%& 软件的使用效果及 零件的加工质量 % 目前国内许多 $%()$%& 软件用户对软 件的应用只停留在 $%( 模块上 " 对 $%& 模块的应用效 率不高 " 其中一个非常关键的原因就是没有配备专用的 后置处理器 " 或只配备了通用后置处理器而没有根据数 控机床特点进行必要的二次开发 " 由此生成的代码还需 人工做大量的修改 "严重影响了 $%& 模块的应用效果 % 目 前 " 从 技 术 上 讲 " 由 于 $%()$%& 系 统 硬 件 和 软 件 的 发 展 " 对 加 工 对 象 $ 加 工 系 统 建 立 三维 模 型 $ 运 用 图 形 交互的方法实现刀具路径的生成 $ 加工过程仿真和干涉 碰撞检查已经是可行的 % 对于多种 $%()$%& 系统 " 配备多种机床各种类型数 控系统的情况就更为复杂 " 这使得后置处理面临着纷繁 更杂的情况 %

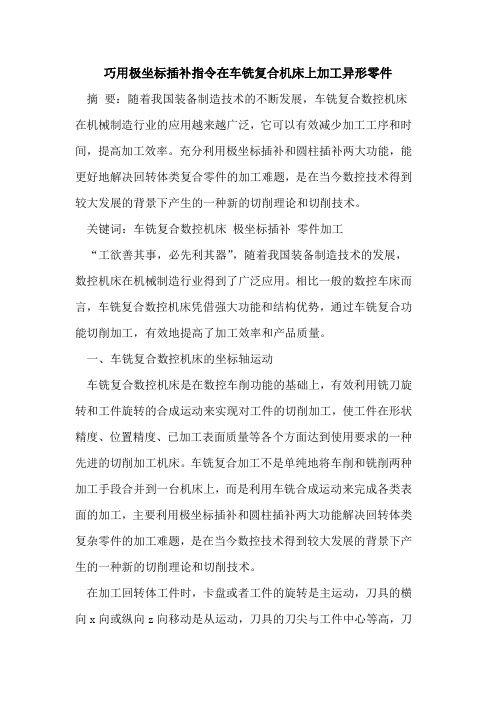

巧用极坐标插补指令在车铣复合机床上加工异形零件

巧用极坐标插补指令在车铣复合机床上加工异形零件摘要:随着我国装备制造技术的不断发展,车铣复合数控机床在机械制造行业的应用越来越广泛,它可以有效减少加工工序和时间,提高加工效率。

充分利用极坐标插补和圆柱插补两大功能,能更好地解决回转体类复合零件的加工难题,是在当今数控技术得到较大发展的背景下产生的一种新的切削理论和切削技术。

关键词:车铣复合数控机床极坐标插补零件加工“工欲善其事,必先利其器”,随着我国装备制造技术的发展,数控机床在机械制造行业得到了广泛应用。

相比一般的数控车床而言,车铣复合数控机床凭借强大功能和结构优势,通过车铣复合功能切削加工,有效地提高了加工效率和产品质量。

一、车铣复合数控机床的坐标轴运动车铣复合数控机床是在数控车削功能的基础上,有效利用铣刀旋转和工件旋转的合成运动来实现对工件的切削加工,使工件在形状精度、位置精度、已加工表面质量等各个方面达到使用要求的一种先进的切削加工机床。

车铣复合加工不是单纯地将车削和铣削两种加工手段合并到一台机床上,而是利用车铣合成运动来完成各类表面的加工,主要利用极坐标插补和圆柱插补两大功能解决回转体类复杂零件的加工难题,是在当今数控技术得到较大发展的背景下产生的一种新的切削理论和切削技术。

在加工回转体工件时,卡盘或者工件的旋转是主运动,刀具的横向x向或纵向z向移动是从运动,刀具的刀尖与工件中心等高,刀架台不能作垂直方向的运动。

在工件表面上加工异形轮廓时,主要应用极坐标插补指令让主轴的旋转做从运动,定义为c轴;装在刀架上的动力刀具的旋转运动转换为主运动(由刀架内伺服电机驱动实现),刀具还可以实现x向或z向的进给从运动(如图1)。

二、车铣复合数控机床上的极坐标插补功能所谓极坐标插补功能,是指车铣复合数控机床本身具有1个旋转轴和1个移动轴,旋转轴实现极坐标下的极角改变,移动轴实现极径改变,两轴在位置控制模式下实现旋转与移动联动功能的切削加工。

极坐标插补功能是为了适应特殊零件的加工而产生的,以六方体零件的加工为例。

慢走丝线切割加工异型凸模、凹模方法探讨

反向差值B

L L m

U m

3 ( ) 、 5 ( U )

3

图 1 凸模 尺 寸 图

最佳 表面粗糙度 R a

L L m

< O . 2 5

/ 一

一

.

2 加工异 形 凸模时 出现 的问题及解 决方案

2 . 1 出现 的 问题

图l 所示为某一冷 冲压模具上 的凸模 图 , 使用慢

走 丝 线 切 割 加工 此 类 凸模 时 , 为 了保 证 粗糙 度 与精 度

《基于样条插补的高质量加工关键技术的研究》

《基于样条插补的高质量加工关键技术的研究》一、引言随着制造业的快速发展,高质量的加工技术成为了产品制造过程中必不可少的一部分。

其中,样条插补技术在数控加工中占据着重要地位,能够精确控制机床运动路径,达到高质量加工效果。

本文将针对基于样条插补的高质量加工关键技术进行研究,探讨其原理、应用及发展前景。

二、样条插补技术原理样条插补技术是一种基于数学模型的数控加工技术,其基本原理是通过数学方法对加工路径进行拟合,生成一条光滑的样条曲线,然后通过数控系统控制机床按照这条曲线进行加工。

样条插补技术能够提高加工精度和表面质量,减少加工过程中的振动和热变形,从而提高加工效率。

三、高质量加工关键技术研究1. 优化样条曲线生成算法样条曲线的生成算法是样条插补技术的核心。

通过研究优化算法,可以提高样条曲线的精度和光滑度,从而保证加工质量。

目前,常用的优化算法包括最小二乘法、迭代法、遗传算法等。

2. 数控系统优化数控系统是样条插补技术的重要载体。

通过优化数控系统的硬件和软件,可以提高其控制精度和响应速度,从而更好地实现样条插补技术。

优化措施包括提高数控系统的计算能力、优化控制系统结构、改进控制系统算法等。

3. 加工工艺优化加工工艺是影响加工质量的重要因素。

通过研究加工工艺,可以找到最佳的切削参数、刀具选择、切削液使用等方案,从而提高加工质量和效率。

同时,还需要考虑加工过程中的热变形、振动等因素对加工质量的影响。

四、应用及发展前景样条插补技术在制造业中应用广泛,尤其在汽车、航空、模具等行业中发挥着重要作用。

通过应用样条插补技术,可以提高加工精度和表面质量,减少加工时间和成本,从而提高企业的竞争力。

随着制造业的不断发展,样条插补技术也将不断发展和完善。

未来,样条插补技术将更加注重智能化、高效化和绿色化的发展方向。

智能化方面,将通过人工智能技术实现对加工过程的自动优化和智能控制;高效化方面,将通过提高数控系统的计算能力和控制精度,进一步提高加工效率;绿色化方面,将通过采用环保材料和节能技术,减少加工过程中的能源消耗和环境污染。

慢走丝线切割加工工件表面质量的改善与提高

慢走丝线切割加工工件表面质量的改善与提高摘要:现代制造业的快速发展使电火花线切割加工作为一种重要的加工方式得到了很广泛的应用。尤其是高硬度、高复杂度、高精度模具的发展,让电火花线切割加工引起人们更多的重视。同时,影响电火花线切割加工工件表面质量的原因很多,工艺参数是其中的主要影响因素,所对相关加工工艺参数需要进行合理选择,才能保证加工工件的表面质量,显示出慢走丝线切割的优势。因此,本课题首先通过对慢走丝电火花加工工艺进行理论研究,分析能够提高慢走丝电火花加工工艺的宏观、微观原理。并对走丝及工作台的运动原理进行了研宄。关键词:慢走丝线;切割加工;表面质量引言慢走丝线切割机床用铜丝作为工具电极,运动速度一般小于〇.2m/s,在被加工工件之间释放脉冲电压,并维持一定间隙,绝缘介质充满间隙,使电极与工件之间发生火花放电,并且彼此被腐蚀、消耗,从而在工件表面上腐蚀出无数的凹坑,通过NC 控制的管控和监测,令伺服机构执行加工操作,使其均匀放电,从而使工件被加工,达到合乎尺寸大小及形状精度要求的产品。目前其表面质量可接近磨削水平,精度可达到0.001mm级。1、电火花线切割加工基本原理电火花线切割加工是基于电极间脉冲放电的电腐蚀现象的,这点同电火花成形加工是一样的。但不相同的地方在于,电火花成形加工要求加工前将工具电极加工成所需要的形状和尺寸精度,然后再在电火花成形加工过程中逐步把这种形状和尺寸复制到工件上,来获取达到要求的零件。而电火花线切割加工则完全不需要借助成型工具电极,它是采用一根细长的金属丝(常用铜或钼)作为工具电极,并以设定好的速度沿着电极丝的轴线方向移动(高速走丝是双方向往返运动,低速走丝是单方向运动),不断进入和远离切缝内的放电区间。加工时,将脉冲电源正极接工件,负极接电极丝,并且在工件切缝和电极丝中间喷射流体介质。此外,工件安装在工作台上,工作台则是由伺服电机驱动的,伺服电机由控制装置按照规划好的切割轨迹控制运转。通过上述一系列方式,加工出符合人们要求的零件。图1所示为电火花线切割加工原理图。图1 电火花线切割原理图加工轨迹(加工的尺寸和形状)的控制是通过控制装置来实现的。目前,根据控制方式的异同,控制装置可分为三类:光电跟踪、靠模仿形和数字控制。伴随计算机技术的飞速发展,当前的电火花线切割加工绝大多数都是由CNC(计算机数字控制)来控制的。2、影响线切割加工件表面质量的主要工艺因素(一)实施多次少量加工。对于这个量,一般由机床的加工参数决定,由于减少线切割加工时材料的变形可以有效提高加工工件表面质量,因而应采用少量、多次切割方式。在粗加工或半精加工时或留一定余量,以补偿材料因原应力平衡状态被破坏所产生的变形和最后一次精加工时所需的加工余量,这样当最后精加工时即可获得较为满意的加工效果。(二)合量安排切割路线。该措施的指导思想是尽量避免破坏工件材料原有的内部应力平衡和整体的刚度平衡,防止工件材料在切割过程中因在夹具等作用下由于切割路线不合理而产生显著变形,致使切割表面质量下降。(三)正确选择切割参数。对不同的粗、精加工,其丝速、丝的张力和喷流压力应以参数表为基础作适当调整,为保证加工工件具有更高的精度和表面质量,可适当调高线切割机的丝速和丝张力,制造线切割机床的厂家提供了适应不同切割条件的相关参数,应以这些条件为基础,根据实际需要作相应的调整。(四)用近距离加工。为了使工件达到高精度和高表面质量,可以采用近距离加工,使上喷嘴与工件的距离尽量靠近,这样就可以避免因上喷嘴离工件较远而使线电极振福过大影响加工工件表面质量。(五)工件装夹要正确牢固。如果在加工过程中没有夹紧而出现晃动,则可能引起电极丝的晃动,影响线切割的质量。有时还会因工件错位而无法再次找正,使之报废。当加工件即将切割完毕时,其与母体材料的连接强度势必下降,此时要防止因加工液的冲击或工件的自重使加工工件偏斜。3、造成慢走丝切割断丝的主要工艺因素3.1、工件材料及厚度工件材料和厚度值决定线切割的加工参数。线切割加工时,为减少断丝可对不同材质区别对待,选取相应的加工参数。加工某些锈蚀及粘有热处理渣的工件时,先要清除表面的杂物,否则开始加工时往往会因表面杂物造成丝在接触部位产生能量集中释放,导致断丝。加工不锈钢、碳钢、未淬火高碳钢时,稳定性较差,切割速度较低,表面质量较差,易造成断丝。工件较薄,工作液容易进入并充满放电间隙,有利于排屑和排除电离,加工稳定性好。但工件太薄,电极丝易产生振动,对加工精度和表面粗糙度反而不利,也易造成断丝。3.2、进给速度理想的线切割加工应是进给速度跟踪其线加工速度,进给过快,超过工件可能的蚀除速度,容易造成频繁短路,切割速度反而慢,工件表面粗糙度也较差,上、下端面切缝呈焦黄色,甚至可能断丝。进给过慢,滞后于工件可能的蚀除速度,则容易造成频繁开路,过跟踪和欠跟踪都是造成加工不稳定的直接因素,容易引起断丝和影响表面加工质量。3.3、进给精度要实现理想的跟踪进给,必须提高进给控制系统的性能和人工调节较佳的进给量。导丝机构的精度将直接影响电极丝的走丝质量,精度低会引起走偏、振动等弊端,进而造成断丝。线切割机的导丝机构主要由贮丝筒、线架和导轮组成。当导丝机构的精度下降时,会引起贮丝筒的径向跳动和轴向窜动。贮丝筒的径向跳动会使电极丝的张力减小,造成松丝,严重的会使丝从导轮槽中脱出拉断。3.4、切割路线主要材料已被割离的情况下,余下的材料与夹持的部分连接较少,工件刚度大为降低,易产生变形而导致断丝。为减少由于材料割离后残留应力重新分布而引起的变形,通常将工件与其夹持部分分割的线段安排在切割总程序的末端。因此工艺上考虑,应考虑制作合理的工艺孔、槽,以便于应力对称、均匀、分散地释放,凸模及凹模应采用封闭切割。3.5、电极丝材料及直径电极丝材料有铜、钨、钼、钨钼合金等,为减少断丝,可优先选用钨钼合金电极丝,因为钨的延伸率、抗张力以及熔点都比钼更适合线切割加工的需要。对于慢走丝,高生产率时可采用0.12~0.30mm的镀锌黄铜丝,允许较大的峰值电流,如果电极丝张力能保持均匀,振动较小,加工就稳定,工件精度与表面粗糙度就比较好,电极丝寿命也较长。结束语影响加工质量和造成慢走丝线切割断丝的因素很多,但只要对其进行系统的分析和科学的分类,就可以对这些复杂而且零乱的因素进行控制与调整,从而避免断丝现象,提高加工工件的质量。参考文献:[1] 王艳,杨林,丁成才,丁成业.基于圆台形热传导模型的慢走丝线切割仿真与试验[J].中国机械工程,2015,26(05):598-605+619.[2] 孙永吉.快走丝线切割加工工件表面质量影响因素分析[J].机械管理开发,2013(03):52-53.[3] 葛红光.智能型电火花线切割脉冲电源的研究与实现[D].江南大学,2013.[4] 林中原.慢走丝电火花镗磨加工工艺的仿真研究[D].西华大学,2013.[5] 郑杰.慢走丝线切割表面粗糙度浅析[J].科技创业家,2012(17):1.。

基于分段插值技术的车削加工有限元精密预测

基于分段插值技术的车削加工有限元精密预测尚军;郑勐;刘青【摘要】针对车削加工中存在的复杂曲面粗糙度和数值模拟精度不高的问题,基于慢刀伺服方式对复杂情况下的车削曲面执行粗糙度分析以及数值模拟.首先,利用车削加工的环曲面理论和线性分段插值原理,进行车削加工的有限元二次软件开发,可实现对复杂情况下的车削曲面加工刀具的动态模拟;其次,基于物理分离原则、Coulomb摩擦力模型以及Johnson Cook材料本构模型,构建复杂情况下基于有限元模拟的车削曲面仿真加工模型;最后,基于所提模型对车削曲面的粗糙度进行预测分析.实验结果显示,所提模型的实验测试值与模拟值之间的误差相对率为5.06%,具有很好的预测效果,验证了所提模型预测方法的有效性.%In order to solve the problem of low precision of the complex surface roughness and mumerical simulation accuracy in turning process,the method of slow tool servo is proposed for the analysis and numerical simulation of the surface roughness.Firstly,based on the theory of ring surface and linear piecewise interpolation,the finite element method is developed for second software development,which can be used to simulate the cuttingtool.Secondly,based on the physical separation criteria,the Coulomb friction model and the Johnson Cook material constitutive model,the machining simulation model based on the finite element simulation is built to simulate the machining process.Finally,the prediction and analysis of surface roughness in turning model based on the experimental results show that the relative error between test value of the proposed model andthe simulated value is 5.06%,which verifies the validity of the proposed model prediction method.【期刊名称】《微型机与应用》【年(卷),期】2017(000)005【总页数】4页(P84-87)【关键词】慢刀伺服;分段插值;有限元分析;环曲面理论;粗糙度【作者】尚军;郑勐;刘青【作者单位】西安理工大学工程训练中心,陕西西安 710048;西安理工大学工程训练中心,陕西西安 710048;西安理工大学工程训练中心,陕西西安 710048【正文语种】中文【中图分类】TH741对于复杂情况下的精密曲面车削加工涉及多个学科领域,例如塑性力学、弹性力学等。

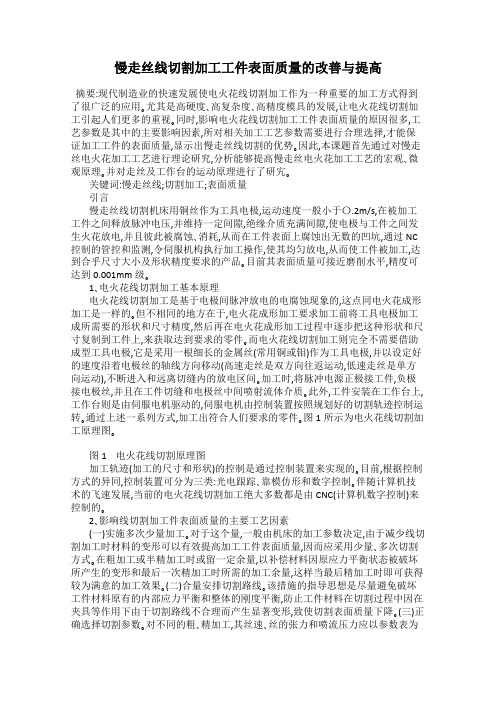

慢走丝线切割加工异型凸模、凹模方法探讨

慢走丝线切割加工异型凸模、凹模方法探讨曹治涛;徐东朝【摘要】为解决生产实际中遇到的异形模具型面加工的问题,结合慢走丝线切割设备的加工特点,提出了相应的几种解决方法并在实际加工过程中的进行了验证,可供模具加工企业借鉴和参考.【期刊名称】《模具制造》【年(卷),期】2017(017)008【总页数】3页(P65-67)【关键词】慢走丝线切割;异型凸模;异型凹模;加工技巧【作者】曹治涛;徐东朝【作者单位】中郭航空工业第一一六厂工具分厂河南新乡 453000;中郭航空工业第一一六厂工具分厂河南新乡 453000【正文语种】中文【中图分类】TG659Key words:WEDM-LS;profiled punch;profiled matrix;processing skills随着工厂产品的日益增多,模具的结构也越来越复杂,精度要求越来越高。

传统的中走丝与快走丝设备已不能满足模具加工的需求,为此我单位购入了一台阿奇夏米尔公司的CUT20P慢走丝线切割机床。

机床精度参数如表1所示。

从表1中可以看出,该机床精度较高,能够满足一些高精度复杂模具的加工。

但是在加工过程中出现了一些问题,下面将介绍一下出现的问题以及相应的解决方案。

2.1 出现的问题图1所示为某一冷冲压模具上的凸模图,使用慢走丝线切割加工此类凸模时,为了保证粗糙度与精度要求,需要切1修3进行加工,这就需要在凸模上预留连接部分,在其他部分修切完成后,再一次切断,如图2所示,连接部分的粗糙度与精度均不能满足要求。

若预留部分形状规则,可使用磨床对连接部分进行修磨,而当预留部分如图2所示那样不规则时,则需要钳工后期对齐进行修配。

由于凸模尺寸较小,装夹不易,且零件材料为硬质合金,硬度很高,修配难度很大,耗时耗力。

2.2 解决方案2.2.1 解决方案1利用编程界面中的残料修切功能,编制残料修切程序,在加工部分加工完成以后,将加工部分与毛坯固定,运行修切程序,对连接部分进行切1修3的加工,完成后即可得到完整的凸模型面。

提高慢走丝线切割加工精度的工艺方法

提高慢走丝线切割加工精度的工艺方法现阶段精密的慢走丝线数控床在我国模具加工环节中扮演着越来越重要的作用和地位,特别是在塑料模,精密多工位级进模的实际生产过程中,慢走丝线切割加工能对模具零件的尺寸精度和位置精度进行有效掌控,从而对模具的装配精度及其使用寿命起到更好的保证作用。

在加工环节过程中,如果能良好掌握相应工艺和技巧,则能在很大程度上减少对模具零件的报废程度,并且也能给模具的制造成本或使用周期带来积极影响。

基于此,本文就将对提高慢走絲线切割加工精度的工艺方法展开研究,希望对提升这项技术起到更大的帮助作用。

标签:慢走丝;线切割;加工精度;工艺方法加工的精度指的是表面粗糙程度、尺寸的精度或是形状位置精度等。

在对慢走丝线进行切割的过程中,其表面的粗糙程度和形状的精度为主要难点。

对线切割加工精度造成影响的因素有很多,其中主要包括工件的形状、硬度、厚度、加工方式、装夹和定位方式、走丝速度、走丝线的张力、水压与切入方式等。

为了更好的将加工精度得到完善,除了选择合理的放电参数,其加工的工艺方式也是一项十分重要的环节。

为此,本文就将对提高慢走丝线切割加工精度的工艺方式进行分析,全面解读其相应的工艺措施。

1 减少断丝,对表面质量进行完善为了将断丝的情况得到优化和完善,操作者在进行加工条件选择的过程中,一般会对放电的能量进行降低,这种方式能有效减少断丝的情况,但是这种方式的实际加工效率也将明显受到负面影响[1] 。

造成断丝的原因比较多,因此在实际工作过程中需要根据对应的情况采用措施,切记一概而论。

本文将以日本的SODICK机床系统举例。

在对加工参数进行选择过程中,对工件的最终质量和效率将产生十分明显的影响,系统中提供的相应条件通常只能被当做大概依据,对于不同工件的处理和加工,我们还是需要根据实际情况做出调整。

比如,在这个系统中,加工条件使其应用的理论依据,那么当工件的厚度需要控制在20-30毫米的时候,就要选择H值为30的加工条件,通过这种参数的控制,但是用这种参数对23毫米的工件进行加工也显然是不正确的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于差分插补理论的慢走丝线切割 上下异型面工件新方法

赵庆志1 刘正埙2 谷 安2 汪 炜2 高长水2

1. 山东理工大学, 淄博, 255049 2. 南京航空航天大学, 南京, 210016

摘要: 提出了基于差分插补理论的加工上下异型面工件的新方法, 把工件的下表面( 参考

0 引言

慢走丝线切割机床的加工精度和加工表面质 量很高, 具有加工上下异型面工件的功能, 在精密 模具和精密机械制造工业中得到了广泛应用。传 统的加工上下异型面工件的轨迹合 成法[ 1~ 4] , 处 理环节多, 程序段很长, 存在拟合误差以及容易产 生较大的累积误差等缺点。不少学者对线切割误 差也进行了研究[ 5, 6] 。本文在轨迹合成法的基础 上, 研究了基于差分插补理论的位移累积联合插 补加工新方法。

为后续 P RP、PSP 曲线联合插补, 需要把式 ( 7) 和式( 8) 的单坐标计数长度 j l 化为带下标 s 的 双坐 标 计 数 长 度, 得 到 如 下 的 插 补 代 码 ( 代 码 ⑥) :

(1) x , ( 1) y , (2) x , (2) y , j s , L , Ps

1. 7 PSP、PRP 平面加工指令一一对应处理 这里的一一对应处理是指: 当一个平面上是

1 差分插补代码

按 文 献 [ 7] 所 述, P RP ( pat h in ref erence

plane) 和 PSP( pat h in seco ndar y plane) 平面内各

条曲线方程分别化为正二次曲线形式:

a2 x 2 + a1 x = b2 y 2 + b1 y

( 1)

式( 1) 的差分插补代码( 代码 ①) 为

Z hao Q ing zhi1 L iu Zhengx un2 G u A n2 Wang W ei2 Gao Changshui2 1. Shando ng U niversit y of T echenolo gy, Zibo, Shandong, 255049

2. Nanjing Universit y of Aeronaut ics and Ast ronaut ics, Nanjing , 210016 Abstract: T he paper put fo rw ar d a new m et hod o f m achining dif ferent t op and bot t om shaped w orkpieces based on dif f erence int erpo lation t heo ry, t he met ho d calculat ed t he displacement of PRP and P SP plane to equivalent accum ulat ed displacem ent s o f UV and X Y plane, w hich w as of advantag es fo r sim plif ying prog ramming, reducing accumulative erro rs caused by t radit io nal calculatio n method and increasing m achining pr ecision. T he principles of sy nt het ic int erpolat ion cont rolling progr am fo r dif ferent to p and bo t to m shaped has been ex po unded and used in t he CNC system of low er speed w ire electr ical discharge machine t oo ls( L S- WEDM ) successf ully.

G=G

sin = cos =

L=L ( ( 1) x ( (1) x -

( 1) x -

( 2) x 2

( 2)

2

x

)

2

+

(

(1) y -

( 1) y - (2) y 2

(2)

2

x)2ຫໍສະໝຸດ +(( 1) y -

( 2)

2

y

)

2

(2)

2

y

)

2

79 4

j l 据终点位置确定, 如图 1 所示, 终点 M 在第 Ⅳ 象限, 当 G = Gx 时, 得 j l = j l + r( sin - sin ) + 2r, 为终点切线与 X 轴夹角。 1. 3 内偏丝圆弧的等距曲线的差分插补代码

以 O 点为原点, 建立直角坐标系 O X Y , 则大圆 C 在坐标系 O X Y 中的方程为

[ x - ( i + r sin ) ] 2 + [ y + ( j + r co s ) ] 2 = ( R + r) 2

( 5)

由于 R2 = i 2 + j 2 , 则

2( i + r sin ) x - x 2 = y 2 + 2( j + r cos ) ( 6)

中图分类号: T H 162; T H 165

文章编号: 1004 132X( 2006) 08 0793 06

A New Machining Method for Different Top and Bottom Shaped Workpiece with LS- WEDM Based on Difference Interpolation Theory

如图 1 所示, 两同心圆弧( 圆心为 C) 中小圆 是要加工的顺圆弧, 以加工起点为原点 O 建立直

79 3

中国机械工程第 17 卷第 8 期 2006 年 4 月下半月

图 1 顺圆弧外偏丝等距曲线差分插补代码求法

角坐标系 OXY, 终点 M的坐标为( x, y) , 圆心 C的

坐标为( i , j ) , 半径为 R, 小圆 C 的方程为

( 1) x = 2i - 1

( 1) y = - 2j + 1

( 2) x = - 2

( 4)

( 2) y = 2

L = L1

另外, G 和 j l 根据终点 M 的位置由文献[ 7] 确定。 小圆 C 上过 O 点的切线与 X 轴的夹角为 , 设圆 O 是半径为r 的丝圆, 大圆 C 为丝圆圆心的轨迹。

结合代码 ③, 得到等距曲线的差分插补代码 ( 代

码 ④) 为

( 1) x , ( 1) y , ( 2) x , ( 2) y , G , L

各元素表达式如下:

(1) x = ( 1) x + 2r sin

(1) y = ( 1) y + 2r co s

(2) x = ( 2) x ( 7)

(2) y = ( 2) y

图 2 PSP 和 PRP 平面联合插补框图

2. 2 插补脉冲当量等效成 UV、XY 平面的位移 图 3 所示为所研制的慢走丝线切割机床工作

台和运丝系统示意图, 因工作台惯性较大, 设计上 把传统的工作台进给改为下丝架进给, 需把 P SP 、 PRP 平面的插补脉冲当量换算到 UV 、X Y 平面上 的位移。如图 4 所示, 设 CD 为 PSP 平面上 + X 方 向一个脉冲当量, 在 PRP 平面上丝的位置不变,

果能用同一个数学方程式( 组) 来描述, 这两个系 统就是相似系统, 方程式( 组) 中对应的量是相似 量, 相似系统具有相似的性质[ 9] 。

设第 Ⅰ 象限直线的终点坐标为( x e , y e) , 在 逐点比较法插补过程中始终趋向于满足

yi = ye = k xi xe

基于差分插补理论的慢走丝线切割上下异型面工件新方法 赵庆志 刘正埙 谷 安等

根据上述分析方法可知, 不管加工起点在第 几象限, 也不管是顺圆还是逆圆, 外偏丝结果与式 ( 7) 相同, 内偏丝结果与式( 8) 相同。 1. 5 尖角过渡圆弧的处理

尖角过渡圆弧本身就是丝中心的轨迹, 其插 补参数不变, 代码 ② 中 P s = 2。 1. 6 将计数长度 j l 化为双坐标计数长度 j s

平面, PRP) 和工件的上表面( 第二平面, PSP ) 上的插补运动位移换算为 UV 及 X Y 两平面上的

位移叠加, 具有简化编程、减小传统计算方法产生的累积误差、提高加工精度的明显优点。论

述了上下异型面合成插补控制程序设计原理, 并在慢走丝线切割机床计算机控制系统设计中

得到了应用。

关键词: 差分插补理论; 慢走丝线切割机床; 上下异型面工件; 位移; 类比

这样两坐标同时到达终点。 将插补前 PSP 和 P RP 平面对应曲线代码 ⑥

的双坐标计数长度 j s 分别再加下标 s 和 r, 各为 j ss、j sr , 设变量 se = j ss , r e = j sr , 与逐点比较法直 线插补原理相似类比, X 坐标进给与 P SP 平面的 差分插补进给是相似量, Y 坐标进给与 PRP 平面 的差分插补进给是相似量。把第 Ⅰ 象限直线逐点 比较法插补原理套用到 PSP 和 PRP 平面的插补 上, 就使两平面上对应曲线同时插补到终点, 该过 程称为 P SP 、PRP 平面 对应曲线的联合插补。设 Fs 为 P SP 平面曲线的插补偏差, Fr 为 P RP 平面 曲线的插补偏差, F h 为 P SP 和 P RP 平面曲线联合 插补偏差, 联合插补框图如图 2 所示。

尖角而另一个面上是内角时, 因为多出了一条尖 角过渡指令, 所以在尖角对应的另一平面上的内 角处需加上一条点指令, 尖角过渡指令与点指令 成一一对应关系, 在此规定点指令对应代码 ⑥ 中 的参数为 0, 0, 0, 0, 0, L1 , 0。