炉内钙基脱硫两种反应过程机理研究_刘彦

炉内喷钙的脱硫原理

炉内喷钙的脱硫原理炉内喷钙是一种常见的炉内脱硫技术,被广泛应用于能源领域,特别是煤炭燃烧过程中的烟气脱硫。

它采用钙基吸收剂将炉内废气中的二氧化硫(SO2)转化为无害的石膏,以达到减少环境污染和保护设备的目的。

喷钙的脱硫原理主要涉及两个关键步骤:吸收和转化。

在炉内,当煤燃烧产生的烟气中含有高浓度的SO2时,喷钙系统通过喷洒钙基吸收剂,如石灰石(CaCO3)或石膏(CaSO4),使其与SO2发生反应。

首先,通过喷洒器将细小的钙基吸收剂颗粒均匀地喷洒到炉内废气中,在喷洒过程中,石灰石或石膏颗粒与烟气中的SO2发生接触与吸收作用。

此时,SO2与钙基吸收剂中的碱土金属阳离子(如钙)反应,生成点状或块状的无害钙基硫酸盐。

接下来,石灰石或石膏中的钙基硫酸盐会与其他废气中的成分反应,形成石膏(CaSO4)。

这是一个重要的步骤,因为石膏是一种无害的化合物,可以进行高效的处理和回收利用,减少对环境的负担。

炉内喷钙技术的优点在于其操作相对简单,可以方便地与燃烧设备集成。

此外,喷钙可以在较低的温度下进行,因此可以减少能源损失。

而且,钙基吸收剂通常易得且经济实惠,可以大规模应用。

然而,炉内喷钙也有一些需要注意的问题。

首先,喷钙过程会产生大量的石膏,需要妥善处理和处置。

其次,在喷钙过程中,需要有精确的控制和监测系统,以确保钙基吸收剂的喷洒量和喷洒效果,从而达到脱硫效果的最佳化。

总的来说,炉内喷钙是一种生动、全面并且具有指导意义的炉内脱硫技术。

通过吸收和转化作用,炉内喷钙系统可以高效地将炉内废气中的SO2转化为无害的石膏,保护环境和设备。

同时,需要注意合理处理产生的石膏和确保喷钙过程的精确控制。

这种技术在能源领域具有重要的应用价值,并可为环保工作做出贡献。

炉内喷钙-尾部增湿活化脱硫模拟动画1封面

炉内喷钙-尾部增湿活化脱硫模拟动画1封面动画名称:炉内喷钙-尾部增湿活化脱硫背景画面:带有环保学院logo的背景2工艺介绍2.1内容介绍炉内喷钙加尾部增湿活化工艺(简称LIFAC工艺)是目前应用较广的一种干法烟气脱硫技术,以石灰石粉为吸收剂,石灰石粉由气力喷入炉膛850-1150℃温度区域,石灰石受热分解为氧化钙和二氧化碳,氧化钙与烟气中的二氧化硫反应生成亚硫酸钙。

由于反应在气固两相之间进行,受到传质过程的影响,反应速度较慢,吸收剂利用率较低。

在尾部增湿活化反应内,增湿水以雾状喷入,与未反应的氧化钙接触生成Ca(OH)2进而与烟气中的二氧化硫反应,进而再次脱除二氧化硫。

当Ca/S为2.5及以上时,系统脱硫率可达到65%-85%。

2.2背景画面背景画面:典型的炉内喷钙加尾部增湿活化脱硫工艺流程,将烟气的流动轨迹用动画效果表现出来。

3工艺系统组成3.1内容介绍脱硫系统主要由炉内喷钙、尾部增湿活化、烟尘再循环3个系统组成。

3.2背景画面背景画面:将各阶段在工艺流程图中用图框闪烁表现出来。

4工艺说明4.1炉内喷钙4.1.1内容介绍该系统主要任务是完成石灰石粉计量、送分量调节、炉内喷钙、煅烧分解、与SO2反应等。

石灰石粉仓的物料由散装罐车运来送入石灰石粉仓内。

物料从石灰石粉仓的下部手动插板阀,通过气动进料阀进入计量料仓,装料量达到设定值后,打开计量料仓下的排料阀,物料进入下料料仓,流入变频调节给料螺旋输送机,利用压缩空气将物料吹送到锅炉炉膛850-1150℃的温度区域,CaCO3分解成CaO和CO2,CaO与烟气中的SO2和SO3反应生成CaSO4,未反应的CaO随烟气进入尾部增湿活化系统。

(1)反应机理第一阶段反应(炉内喷钙):CaCO3→CaO+CO2CaO+SO2→CaSO3CaO+SO2+1/2O2→CaSO44.1.2背景画面背景画面:播放以下主要组成设备,并简单介绍其作用。

石灰石粉仓(气力输灰专用储仓)螺旋给料机(输送粉仓的石灰石粉)(物料计量系统)炉内喷钙(利用气力输送系统向炉内喷钙)炉内反应示意图4.2尾部增湿活化4.2.1内容介绍该系统的作用是通过活化器内喷水与烟气充分混合,使得没有反应的CaO在增湿塔内与喷淋的水生成Ca(OH)2,并与烟气中的SO2反应生成CaSO3,同时被O2氧化,最终生成CaSO4,从而进一步脱硫。

锅炉炉内喷钙脱硫施工方案

锅炉炉内喷钙脱硫施工方案1. 引言锅炉炉内喷钙脱硫是一种常见的脱硫方法,通过在锅炉燃烧区域喷射钙基脱硫剂,可以有效去除燃烧产生的硫氧化物,减少对大气环境的污染。

本文将介绍锅炉炉内喷钙脱硫的施工方案,包括工艺流程、施工步骤、注意事项等内容。

2. 工艺流程锅炉炉内喷钙脱硫的工艺流程主要包括下面几个步骤:1.准备工作:确认锅炉停机,确保锅炉内无火焰和高温状态,清理炉内杂物,确保施工安全。

2.脱硫剂配制:按照厂家提供的配方,将钙基脱硫剂与稀释剂按照一定比例混合,制备喷钙脱硫液。

3.喷射施工:使用专用设备将喷钙脱硫液喷射到炉内燃烧区域,覆盖硫氧化物生成区域,促使其与钙基脱硫剂发生反应形成水溶性化合物。

4.喷射结束后,停留一段时间,让脱硫剂充分反应。

5.清理工作:将喷射过程中产生的积灰、残留物清理干净,恢复锅炉正常运行状态。

3. 施工步骤具体的施工步骤如下:1.停机检查:确认锅炉已经停机,并检查锅炉内部是否有残留的高温物质。

2.清理炉内:清理炉内的杂物、积灰等,确保施工环境干净整洁。

3.配制脱硫剂:按照厂家提供的配方,将钙基脱硫剂与稀释剂按照一定比例混合,充分搅拌均匀。

4.喷射施工:使用专用设备将喷钙脱硫液喷射到锅炉燃烧区域,均匀喷射覆盖整个区域。

5.喷射结束后,停留时间:根据工艺要求和脱硫剂反应时间,使脱硫剂充分反应。

6.清理工作:将喷射过程中产生的积灰、残留物清理干净,以免影响锅炉的正常运行。

4. 注意事项在进行锅炉炉内喷钙脱硫施工时,需要注意以下几点:•安全第一:施工前需要检查锅炉的停机情况,确保锅炉内无火焰和高温物质,避免施工过程中发生意外事故。

•施工环境清洁:清理锅炉炉内的杂物和积灰,确保施工环境干净整洁。

•配制脱硫液:按照厂家提供的配方,准确计量脱硫剂和稀释剂,充分搅拌均匀。

•喷射均匀:使用专用设备进行喷射,保证喷钙脱硫液均匀喷射到燃烧区域,覆盖面积广,确保脱硫效果。

•停留时间:根据工艺要求和脱硫剂反应时间,合理控制喷射后的停留时间,使脱硫剂充分反应。

炉内喷钙脱硫技术方案

炉内喷钙脱硫技术方案1. 引言在煤炭、电力、冶金等工业领域中,烟气中的二氧化硫(SO2)是一种常见的大气污染物。

高浓度的二氧化硫排放不仅对环境造成严重影响,也对人体健康构成威胁。

因此,发展高效、低成本的脱硫技术对于减少二氧化硫排放和保护环境具有重要意义。

炉内喷钙脱硫技术利用炉内的高温和燃烧炉的炉排气温度来进行脱硫。

本文将介绍炉内喷钙脱硫技术的原理、工艺流程以及该技术的优点和应用前景。

2. 原理炉内喷钙脱硫技术利用炉内高温下,钙的氧化物与燃烧产生的二氧化硫进行反应,生成硫酸钙,并最终形成石膏。

该反应可以在较低温度下进行,从而减少了能耗和设备成本。

喷钙脱硫的关键是选择适当的喷钙方式和喷钙剂。

常用的喷钙方式包括干式喷钙和湿式喷钙,喷钙剂则可选择氧化钙、氢氧化钙等。

3. 工艺流程炉内喷钙脱硫技术主要由以下几个步骤组成:3.1 炉内喷钙设备安装首先,需要在燃烧炉的炉腔内设置喷钙设备。

喷钙设备通常由喷钙器、输送管道和喷钙气流控制装置组成。

喷钙器的位置要使其能够充分覆盖燃烧产生的烟气,确保喷钙效果。

3.2 炉内喷钙过程在燃烧过程中,喷钙剂通过喷钙器喷入炉腔内,并与烟气中的二氧化硫发生反应。

喷钙剂与二氧化硫反应生成的硫酸钙会在炉腔内冷却下来,并形成石膏。

3.3 石膏收集与处理石膏是炉内喷钙脱硫技术中的副产物,需要进行收集和处理。

一种常见的处理方法是将石膏进行脱水和干燥,然后用作建材工业的原料。

4. 优点炉内喷钙脱硫技术相比其他脱硫技术具有以下优点:•节能高效:利用炉内高温进行脱硫,减少了能耗和设备成本。

•低成本:喷钙剂的成本相对较低,且喷钙剂可以选择多种低成本材料。

•适应性强:炉内喷钙脱硫技术适用于各种类型的燃烧炉,包括煤炭燃烧炉和重油燃烧炉等。

•副产物可利用:石膏是炉内喷钙脱硫的副产物,可用作建材工业的原料,具有较高的价值。

5. 应用前景炉内喷钙脱硫技术在煤炭、电力、冶金等工业领域广泛应用,对减少二氧化硫排放和保护环境具有重要意义。

炉内喷钙对SO_2和NO_x排放的影响研究

●——NOx □——脱硫率

数α=0.6 时,3 种不同粒径的煅烧石灰石脱硫性能和

NOx 排放的比较。脱硫剂的粒径越小,其比表面越大, 对气固反应越有利,脱硫率也越高。但当粒径很小时,

由于 CaO 内部细孔被脱硫产物 CaSO4 堵塞,脱硫反应 有所降低。该试验粒径较大,因此从表中可以看出脱

煤中的硫包括有机硫和无机硫,在燃烧过程中, 它们都可能氧化生成 SOx。煤中的无机硫(黄铁矿) 在氧化性气氛下可直接氧化生成 SO2,而在还原气氛 中它们首先生成 H2S 和 COS,然后再生成 SO2。在煤 加热气化过程中,H2S 约占气态硫的 90%,其余部分 为 CS2、COS、硫茂和硫醇。而在煤中混合煅烧石灰石 后,由于钙基物质的加入,硫的存在形式发生了改变。 具 体 的 反 应 可 以 用 反 应 式 表 示 为 : ① CaO+SO2 → CaSO3; ②CaO+SO2+1/2O2→ CaSO4; ③CaO+H2S → CaS+H2O;④CaS+3/2O2→CaO+SO2;⑤CaS+3CaSO4 →4CaO+4S ;⑥CaSO4+CO→CaO+SO2+CO2。反应过 程虽然比较复杂,但从尾部烟气浓度的变化出发,对 煤种自身固硫和混入煅烧石灰石的试验研究,可以得 出喷钙脱硫时脱硫率受各种因素的影响。

表 2 是义马煤在 1 300 ℃,Ca/S=2,过量空气系

图 3 过量空气系数的影响

●——NOx △——脱硫率

2.1.5 煤种的影响 煤种对脱硫率的影响主要是煤中的硫含量不同,

煤中的硫含量越高,烟气中的 SO2 浓度越高,SO2 向 CaO 表面扩散越快,固硫反应速度和程度越高,CaO 能够更多更快地转化为 CaSO4,因此脱硫率和钙利用 率都比低硫煤要高。从图 4 可以比较分析得到:在相 同的 Ca/S 比下脱硫率大小顺序为枣庄煤>义马煤>郑 州煤,这与表 1 中 3 种煤的硫含量高低一致。 2.2 炉内喷钙脱硫时对 NOx的影响

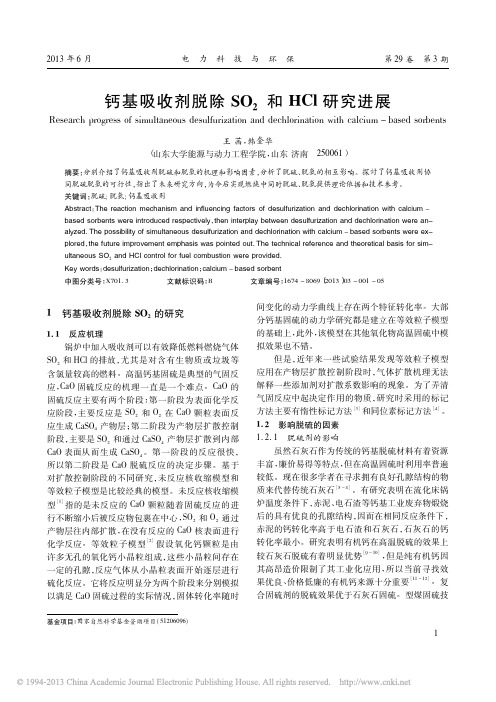

钙基吸收剂脱除SO_2和HCl研究进展_王茜

based sorbents were introduced respectively,then interplay between desulfurization and dechlorination were an-

alyzed. The possibility of simultaneous desulfurization and dechlorination with calcium - based sorbents were ex-

一般认为钙基固硫存在一个最佳的温度范围。 刘妮等[14]试验研究了温度对钙基脱硫的影响,结果 证明纯 CaO 的最佳固硫温度为 900 ~ 950 ℃ ; 而添加 Ba( OH) 2 、Na2 CO3 和 KOH 固硫剂的最佳固硫温度 在 1 000 ~ 1 020 ℃ 之间; 继续升高温度后固硫剂的 钙利用率会下降。CaO 在高温条件下固硫特性差的 主要原因是石灰石的分解速率低于煤燃烧时硫析出 速率,在石灰石未分解时,大部分硫在 200 ℃ 已经开 始释放,单靠预先混入煤中的脱除剂在燃烧中脱除 这部分硫不能有效地吸收脱除快速释放的硫分; 还 有一部分无机硫主要的分解温度在 1 000 ℃ 以上,需 要在燃料层脱硫。此外,CaO 颗粒高温烧结严重,并 且脱硫产物会高温再分解。CFB 燃烧中石灰石脱硫 效率先随温度升高而升高,在 850 ~ 860 ℃ 时达到最 佳值,温度升高到 900 ℃ 以后,脱硫效率开始下降, 床温超过 1 000 ℃ ,CaSO4 还会逆相分解放出 SO2 , 进一步降低硫酸盐化的化学反应速度[15]。 1. 2. 3 Ca / S 的影响

虽然石灰石作为传统的钙基脱硫材料有着资源 丰富,廉价易得等特点,但在高温固硫时利用率普遍 较低。现在很多学者在寻求拥有良好孔隙结构的物 质来代替传统石灰石[5 - 8]。有研究表明在流化床锅 炉温度条件下,赤泥、电石渣等钙基工业废弃物煅烧 后的具有优良的孔隙结构,因而在相同反应条件下, 赤泥的钙转化率高于电石渣和石灰石,石灰石的钙 转化率最小。研究表明有机钙在高温脱硫的效果上 较石灰石脱硫有着明显优势[9 - 10],但是纯有机钙因 其高昂造价限制了其工业化应用,所以当前寻找效 果优良、价格低廉的有机钙来源十分重要[11 - 12]。复 合固硫剂的脱硫效果优于石灰石固硫。型煤固硫技

气化炉内钙基脱硫剂硫化反应的研究

作者简介 : 秦

宏 (9 0一) 男 , 17 , 东北电力大学能源与机械工程学 院教师 , 博士 。

维普资讯

6

东北 电力大学学报

第2 7卷

的生成 并 阻碍 其他 含硫气 体 的形成 。

2 炉 内脱硫 技 术 点

Nau a ce c i o t r lS in eEdt n i

文 章 编 号 :0 5—2 9 (0 7 0 10 9 2 20 ) 6—00 o 0 5一 4

气 化 炉 内钙 基 脱 硫 剂 硫 化 反 应 的研 究

秦 宏 , 佰 仲 , 静 儒 , 洪鹏 , 孙 柏 刘 贾春 霞 , 晓 平2 郑

含硫 化合 物 都转 化 为 H s 。 2 J

各种成分硫的形成除 了温度、 升温速 率以外 , 还受煤气成份的影响。Z oq n 等。 hui g [ 发现 , c 、 a 4 H O C: O 或者 C H 都能提高煤热解过程 中硫的释放量。其 中 c O气体 有助于煤气 中 C S的形成 , O 在高 O C 于 50℃时也 同样促进 C S的生成而在低于 50℃时阻碍 H S的产生 , C 0 O 0 : 而 H 在低于 60℃时阻碍 5 HS : 生成 的程度 比 c : O 还高 , 不过这种阻碍作用随着温度升高而迅速减弱 , : H 的影 响最大 , 它促进 H S

( 1东北 电力大学 能源与机械工程 学院 , 吉林 吉林 12 1 2 中国石油天 然气股份 有限公 司吉林石化分公 司 动 30 2;. 力厂 , 吉林 吉林 12 2 30 2)

摘

要: 叙述 了煤气化 过程 中气 态硫 的释放 特性 , 介绍 了炉 内脱硫 技术 的特 点。采用石 灰石 或 白

炉内喷钙脱硫施工方案

炉内喷钙脱硫施工方案1. 引言炉内喷钙脱硫是一种常见的烟气脱硫技术,通过向炉内喷洒适量的钙质吸收剂来捕集燃烧产生的硫化物,从而达到减少大气中二氧化硫排放的目的。

本文将介绍炉内喷钙脱硫施工方案,包括施工原理、施工步骤和注意事项。

2. 施工原理炉内喷钙脱硫的原理基于钙质吸收剂与硫化物反应生成硫酸钙的化学反应。

当炉内温度较高时,喷洒的钙质吸收剂会与燃烧产生的硫化物反应,生成硫酸钙。

硫酸钙具有较高的稳定性,能有效捕集硫化物,并形成易于处理的硫化钙矩形。

3. 施工步骤3.1 准备工作在进行炉内喷钙脱硫施工前,需要做好以下准备工作:•确定施工时间和施工区域。

•准备适量的钙质吸收剂。

•配备喷洒设备和相关工具。

•人员健康防护准备,包括佩戴防护眼镜、呼吸器等。

3.2 施工过程根据施工区域的具体情况,可以采取以下步骤进行炉内喷钙脱硫施工:•步骤一:清洁炉内表面。

使用清洁剂或高压水枪清洗炉内表面,确保表面干净无积尘。

•步骤二:调配钙质吸收剂溶液。

按照推荐比例将钙质吸收剂与水混合,得到一定浓度的溶液。

•步骤三:喷洒钙质吸收剂。

使用喷洒设备将钙质吸收剂溶液均匀喷洒到炉内表面上。

喷洒时应根据具体情况来确定喷洒的量和喷洒位置,确保覆盖到燃烧产生硫化物的区域。

•步骤四:等待反应。

待钙质吸收剂与硫化物反应生成硫酸钙后,留置一段时间以确保反应充分。

•步骤五:清理残渣。

清洁炉内,将反应生成的硫酸钙残渣清除。

•步骤六:清洗喷洒设备。

清洗喷洒设备,确保设备干净无残留。

3.3 安全与环境保护事项在进行炉内喷钙脱硫施工时,需要注意以下安全与环境保护事项:•使用防护设备,避免钙质吸收剂溅入眼睛或吸入呼吸道。

•避免将钙质吸收剂溅到水源或土壤中,以免对环境造成污染。

•在施工过程中,确保通风良好,避免钙质吸收剂残渣的挥发对施工人员和环境造成影响。

•遵循相关法律法规和公司制度,确保施工安全、高效进行。

4. 结论炉内喷钙脱硫施工是一种有效的脱硫技术,能够降低燃烧排放的二氧化硫含量,减少对大气环境的污染。

焦炉煤气湿法脱硫工艺及进展

焦 炭是 钢铁 行 业 的重 要 原料 。近 年来 ,随 着 钢 需 进行净 化处 理 ,以脱 除 煤气 中 H,s及 HCN等 ,满

铁行 业 产 能 的不 断 增 长 ,焦 炭 行 业 产 能 亦 不 断 增 足环 保 和生产 要求 。

HCN,吸收 液在 一 定 操 作 条件 下 经 解 吸释 放 出 H。S 等酸性 气 体 ,借 助 制 酸 工 艺 或 克 劳 斯 工 艺 ,将 酸性 气体转 化 生 成 硫 酸 或 硫 磺 产 品 。湿 式 吸 收 法 包 括 真空碳 酸 盐法 、氨硫 联合洗 涤 法及单 乙醇胺法 。 3.1.1 真空 碳 酸盐法

硫 含 量较 高 的气 体 。该 法 脱 硫 操 作环 境 差 ,回收 的 水杨 酸 络合 盐 用 作 FD 法 的脱 硫 剂 ,该 工 艺 已经 应

硫 磺 质量 较差 ,收率 低 。

用 于工业 生产 。

3.2.4 FRC法

5 结 语

FRC法 是 以 2,4,6一三硝 基 苯 酚 (苦 味 酸 )作 为

源 ,苦 味酸 为催 化剂 ,来脱 除煤 气 中 的 H:s和 HCN。 煤 气制 甲醇 对焦 炉 煤气 洁净 度 要 求 较 高 ,故 需 要 脱

焦炉 煤 气 是 一 种 高 热 值 煤 气 ,可 作 燃 料 使 用 , 也可用作化工产品的重要原料 ,如合成氨 、甲醇等。 焦 炉煤 气 无 论 是 作 燃 料 ,还 是 作 生 产 原 料 ,使 用 前

1~2.5 m 。

焦炉 煤气组 成 情况见 表 1。

表 1 焦 炉 煤 气 组成 情 况

定 期更 换 ,劳 动 强 度 大 ,同 时 失 效 的脱 硫 剂 需 进 行 处 理 。 因此 ,干 法脱 硫 工 艺 主 要 用 于 湿法 脱 硫 后 的 精 脱硫 。

炉内喷钙脱硫过程的试验研究

农 作物 、森 林 和人 体 健 康 等 方 面 的 经 济损 失为 1 0 1 0

多亿 元 .已接 近 当 年 国 民生产 总 值 的 2 %,成 为制 约我

该 试验 系统 主要 由管 式 沉 降炉 本 体 、 配风 系 统 、 电控 系 统 、给 粉 系统 、取 样 分 析 系统 及 水 冷 系统 组成 。其

约 为 24 0万 吨 , 已超 过 欧 洲和 美 国 ,居 世界 第 一位 0

大 气 环 境 的恶 化 ,尤 其是 S O2的 大 量排 放对人 类的 健

康 以及 动 、植 物 造 成 了极 大 的 危 害 ,经 济损 失严 重 .

根据 有 关研 究 , 19 9 5年 我 国 由于酸 雨和 S 污 染 造成 O2

炉 内 喷 钙 脱 硫 过 程 的 试 验 研 究

哈 尔 滨 工 业 大 学 哈 尔滨 电站设备 成 套设计研 究所 杨 威 于德 亭 杨励 丹 陆慧林 候 栋歧

Hale Waihona Puke 摘 要 :通过试验的方法,研究了石灰石快速热解和脱硫的二艺条件.讨论了温度、停留时间及钙硫比对脱硫率的影响

为炉 内喷钙 脱硫 技术 的应用提供 了有价值 的参考 数据 ,

YANG 、 e, HG - v iYA Li dan LU u-i。 la . H il e L n Ab t a t Th e hnc ; o d t n fl e n y oy i n e uf a i na csu id b sngaDTF Th sr e : etc ia c n ii so m  ̄o ep r lssa d d s l o i urto r t de yu i S. e e fc ftmp rt e rsd n i n / ai nde uf at t si v siae . fe to e e aur . e ie tt mea d CaS r t o s [ o ur i r e】 n e tg t d Thee p rm e tl at ona x e i n a a d

钙基固硫剂脱硫原理及影响因素研究

标排放 甚至满足超 低排放 标准难度大 , 因此, 开发燃煤 固硫 技术具有重要 的环境 、 经济和社会效益 。论 文初 步探 讨钙基 固硫 剂的脱 硫 机理和影响 因素 , 简要 论述钙基 成分、 添加 剂种类、 反 应温度 、 钙硫 比等因素对固硫效 率的影响 , 并探讨 贝壳作为 固硫剂的优势。

【 A b s t r a c t 】 T h e c o n t r o l o f S O 2 p o l l u t i o n i s t h e m o s t i m p o r t a n t w o r k i n e n v i r o n m e n a t l p o r t e c t i o n n a d c o n t r o 1 . T h e d e s u l f u r i z a t i o n t e c h n o l o y g

[ D O I ] 1 0 . 1 3 6 1 6 / j . c n k i . g c j s y s j . 2 0 1 7 . 0 4 . 1 5 8

wi d e l y a p p l i e d n o w h a v e me r i t s a n d d e me it r s r e s pe c t i v e l y. I t i s d i ic f u l t t o a c h i e v e s t nd a a r d d i s c h a r g e nd a ul t r a l o w e mi s s i o n s u n de r t he s t r i c t e n v  ̄o m e n n t a l b a c k g r o n d u . So t h e d e v e l o p me i r t o f c o a l c o mb u s t i o n t e c h no l o y g ha s a n i mp o r t a n t e n vi r o n me n t a l , e c o no mi c nd a s o c i a l b e n e f i 益源环保科技有限公司 , 山东 枣庄 2 7 7 8 0 0 ; 2 . 枣庄市环境监测 站 , 山东 枣庄 2 7 7 8 0 0 )

炉内脱硫工作原理

炉内脱硫工作原理今天咱来唠唠炉内脱硫这事儿。

你知道吗,这炉内脱硫就像是给炉子里面的那些个有害物质来一场大改造呢。

咱先说说这硫是咋跑到炉子里去的呀。

其实呢,好多燃料里都带着硫这个小“捣蛋鬼”。

像煤炭啊,它本身就含有硫元素。

当这些燃料在炉子里燃烧的时候,硫就跟着一起凑热闹,变成了二氧化硫之类的硫化物。

这些硫化物可不好惹呢,它们要是就这么跑出去了,就会对环境造成好多坏影响,像酸雨啊什么的,那可不得了。

那炉内脱硫就是要把这些硫化物给抓住,不让它们跑出去撒野。

炉内脱硫主要靠的是一些神奇的化学反应。

比如说,往炉子里加入石灰石(CaCO₃),这石灰石就像是一个英勇的小战士。

当炉子里温度升高的时候,石灰石就开始发生反应啦。

它会分解成氧化钙(CaO)和二氧化碳(CO₂),这个过程就像是石灰石变身了一样。

然后呢,这新变出来的氧化钙就开始大展身手喽。

它会和那些硫化物,特别是二氧化硫(SO₂)发生反应。

这个反应就像是一场激烈的战斗,氧化钙会把二氧化硫紧紧抱住,然后生成硫酸钙(CaSO₄)。

你看,原本有害的二氧化硫就被转化成了相对稳定的硫酸钙。

这硫酸钙啊,就可以留在炉子里的灰渣里,不会像二氧化硫那样到处乱跑危害环境啦。

这整个过程就像是一个精心编排的舞台剧。

炉子里的燃料在燃烧,就像是舞台上的灯光和音乐都响起来了。

然后石灰石这个主角登场,先是自己来个华丽变身,再和二氧化硫这个反派进行一场激烈的对决,最后把反派变成了无害的东西。

不过呢,这炉内脱硫也不是那么简单就能完成得特别完美的。

它还受到好多因素的影响呢。

比如说炉子里的温度就很关键。

如果温度不合适,石灰石可能就不能很好地分解,那后面和二氧化硫的反应也就没法好好进行了。

就像一场表演,如果灯光没调好,演员可能就发挥不好一样。

还有啊,石灰石的颗粒大小也很重要。

如果颗粒太大了,它反应起来就会很慢,就像一个大胖子跑步,肯定没有瘦子灵活呀。

而且呢,炉内的气流情况也会影响脱硫的效果。

如果气流太乱了,就像一阵狂风把舞台上的演员都吹得东倒西歪,氧化钙和二氧化硫可能就不能很好地相遇,那反应也就不充分了。

气化炉内钙基脱硫剂硫化反应的研究

气化炉内钙基脱硫剂硫化反应的研究

秦宏;孙佰仲;柏静儒;刘洪鹏;贾春霞;郑晓平

【期刊名称】《东北电力大学学报》

【年(卷),期】2007(027)006

【摘要】叙述了煤气化过程中气态硫的释放特性,介绍了炉内脱硫技术的特点.采用石灰石或白云石等钙基化合物作为炉内脱硫剂,阐述了吸收剂在硫化反应过程中的反应机理,分析了影响吸收剂脱硫反应的各种因素.

【总页数】4页(P5-8)

【作者】秦宏;孙佰仲;柏静儒;刘洪鹏;贾春霞;郑晓平

【作者单位】东北电力大学能源与机械工程学院,吉林,吉林,132012;东北电力大学能源与机械工程学院,吉林,吉林,132012;东北电力大学能源与机械工程学院,吉林,吉林,132012;东北电力大学能源与机械工程学院,吉林,吉林,132012;东北电力大学能源与机械工程学院,吉林,吉林,132012;中国石油天然气股份有限公司吉林石化分公司动力厂,吉林,吉林,132022

【正文语种】中文

【中图分类】X823

【相关文献】

1.钙基脱硫剂煤气化还原脱硫的研究进展 [J], 宋占龙;章名耀

2.钙基脱硫剂煤气化还原脱硫的研究进展 [J], 宋占龙;章名耀

3.钙基脱硫剂硫化反应产物层扩散机理研究进展 [J], 王河山;尚建宇;王松岭;王春

波

4.钙基脱硫剂增压喷动流化床煤气化炉的炉内脱硫 [J], 李乾军;章名耀;施爱阳;宋占龙

5.流化床煤气化炉内脱硫的研究Ⅱ.脱硫剂焙烧反应动力学与脱硫反应动力学初步研究 [J], 吴治国;曹建勤;沙兴中;黄瀛华;鲁军

因版权原因,仅展示原文概要,查看原文内容请购买。

循环流化床锅炉石灰石炉内脱硫影响因素研究

循环流化床锅炉石灰石炉内脱硫影响因素研究发表时间:2018-04-13T16:42:39.423Z 来源:《电力设备》2017年第31期作者:刘艳栋[导读] 摘要:循环流化床锅炉石灰石炉内脱硫的原理是将锅炉炉膛内的CaCO3分解煅烧生成CaO与烟气中的SO2发生反应生成CaSO4后随炉渣排出,从而达到脱硫目的。

(神华亿利能源有限责任公司内蒙古自治区鄂尔多斯市达拉特旗亿利工业园区 014300)摘要:循环流化床锅炉石灰石炉内脱硫的原理是将锅炉炉膛内的CaCO3分解煅烧生成CaO与烟气中的SO2发生反应生成CaSO4后随炉渣排出,从而达到脱硫目的。

起到去除烟气中的SO2的作用。

目前使用最多的是石灰石和熟石灰。

关键词:石灰石;炉内脱硫法;影响因素1炉内脱硫原理循环流化床锅炉炉内脱硫是采用石灰石干法脱硫来实现的,即将炉膛内的CaCO3分解煅烧生成CaO与烟气中的SO2发生反应生成CaSO4随炉渣排出,从而达到脱硫目的石灰石脱硫过程。

主要分为以下三步:①CaCO3煅烧反应,在循环流化床锅炉中石灰石中的CaCO3遇热煅烧分解成为CaO与CO2,石灰石煅烧时析出CO2会扩大CaO中的孔隙,增加CaO的表面积,为下步的固硫反应奠定基础。

反应方程式为:CaCO3=CaO+CO2②硫的析出与氧化煤中的硫主要以黄铁矿、有机盐、和硫酸盐三种形式存在,有关试验表明煤在加热并燃烧时,SO2的析出呈现明显的阶段性。

反应方程式为:S+O2=SO2③硫的固化反应,CaO与析出的SO2反应生成硫酸盐。

反应方程式为:CaO+SO2+1/2O2=CaSO42影响脱硫效率的因素:1)床温对脱硫的影响循化流化床锅炉中床温变化时会改变脱硫反应的速度、改变脱硫产物的结构分布及孔隙堵塞特性,从而影响脱硫效率。

当床温低于800℃时,石灰石孔隙数少,孔径小,反应速度低,而且SO2析出速度慢,所以脱硫效果差。

当床温高于1000℃时,CaO 的高温烧结迅速增强,使反应比表面积迅速减小,导致脱硫效率降低。

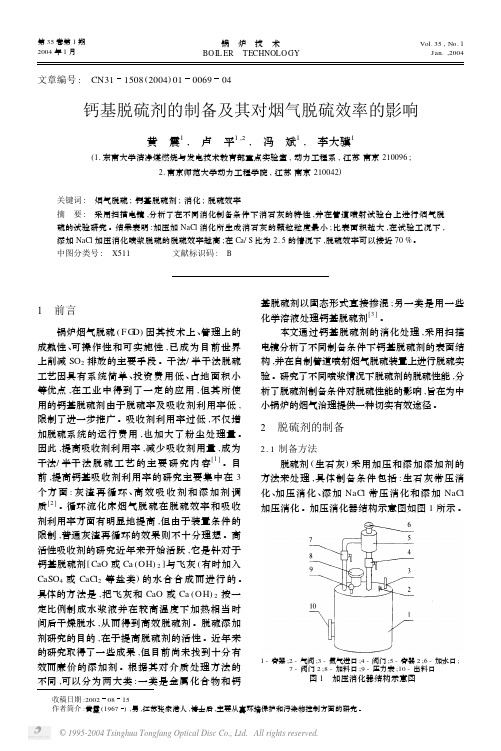

钙基脱硫剂的制备及其对烟气脱硫效率的影响

收稿日期:20020815作者简介:黄震(1967),男,江苏张家港人,博士后,主要从事环境保护和污染物控制方面的研究。

文章编号: CN311508(2004)01006904钙基脱硫剂的制备及其对烟气脱硫效率的影响黄 震1, 卢 平1,2, 冯 斌1, 李大骥1(1.东南大学洁净煤燃烧与发电技术教育部重点实验室,动力工程系,江苏南京210096;2.南京师范大学动力工程学院,江苏南京210042)关键词: 烟气脱硫;钙基脱硫剂;消化;脱硫效率摘 要: 采用扫描电镜,分析了在不同消化制备条件下消石灰的特性,并在管道喷射试验台上进行烟气脱硫的试验研究。

结果表明:加压加NaCl 消化所生成消石灰的颗粒粒度最小;比表面积越大,在试验工况下,添加NaCl 加压消化喷浆脱硫的脱硫效率越高;在Ca/S 比为2.5的情况下,脱硫效率可以接近70%。

中图分类号: X 511 文献标识码: B1 前言锅炉烟气脱硫(F G D )因其技术上、管理上的成熟性、可操作性和可实施性,已成为目前世界上削减SO 2排放的主要手段。

干法/半干法脱硫工艺因具有系统简单、投资费用低、占地面积小等优点,在工业中得到了一定的应用,但其所使用的钙基脱硫剂由于脱硫率及吸收剂利用率低,限制了进一步推广。

吸收剂利用率过低,不仅增加脱硫系统的运行费用,也加大了粉尘处理量。

因此,提高吸收剂利用率,减少吸收剂用量,成为干法/半干法脱硫工艺的主要研究内容[1]。

目前,提高钙基吸收剂利用率的研究主要集中在3个方面:灰渣再循环、高效吸收剂和添加剂调质[2]。

循环流化床烟气脱硫在脱硫效率和吸收剂利用率方面有明显地提高,但由于装置条件的限制,普通灰渣再循环的效果则不十分理想。

高活性吸收剂的研究近年来开始活跃,它是针对于钙基脱硫剂[CaO 或Ca (OH )2]与飞灰(有时加入CaSO 4或CaCl 2等盐类)的水合合成而进行的。

具体的方法是,把飞灰和CaO 或Ca (OH )2按一定比例制成水浆液并在较高温度下加热相当时间后干燥脱水,从而得到高效脱硫剂。

钙基干法脱硫原理

钙基干法脱硫原理嘿,朋友!你知道在我们对抗环境污染,特别是减少那些讨厌的硫化物排放的时候,有一种超厉害的技术叫钙基干法脱硫吗?今天我就来给你好好讲讲这其中的奥秘。

先来说说这脱硫是为啥这么重要吧。

你想想啊,那些工厂烟囱里冒出来的含硫废气,就像一群捣蛋鬼,到处搞破坏。

它们跑到空气中,会和雨水结合变成酸雨,酸雨那可不得了啊,就像一个无情的破坏者,所到之处,树木的叶子变得枯黄,就像生了重病似的,建筑物的表面也被腐蚀得坑坑洼洼,这多糟糕啊!所以啊,脱硫那是必须的,是拯救环境的大英雄之举呢!那钙基干法脱硫是怎么个原理呢?这就像是一场神奇的化学反应魔术。

钙基物质,常见的像生石灰(CaO),那就是我们这场魔术的主角啦。

想象一下,那些含硫的废气就像一群小怪兽,气势汹汹地冲向我们的环境。

而生石灰呢,就像一个英勇的骑士,严阵以待。

当含硫废气碰到生石灰的时候,首先啊,生石灰会和废气中的二氧化硫(SO₂)发生反应。

这个反应就像是一场激烈的战斗,二氧化硫这个小怪兽可没那么容易被打败。

但是呢,生石灰也不是吃素的,它们会迅速结合,反应式大概是CaO + SO₂ = CaSO₃。

这就好比骑士用自己的力量把小怪兽给困住了,生成了亚硫酸钙(CaSO₃)。

我给你打个比方吧,这就像在一场游戏里,二氧化硫是入侵的敌人,而生石灰是守护城堡的卫士,卫士看到敌人就冲上去把敌人抓住,让敌人失去了破坏的能力。

可是啊,这个反应还没有结束呢。

你可能会想,这就完了吗?当然不是!这个亚硫酸钙还不稳定呢,就像一个半成品。

它还会继续和空气中的氧气发生反应,这就像是这个半成品又进行了一次升级改造。

亚硫酸钙(CaSO₃)和氧气(O₂)反应,就会变成硫酸钙(CaSO₄),反应式是2CaSO₃+O₂= 2CaSO₄。

这硫酸钙就比较稳定啦,就像游戏里经过升级后的装备,变得更加可靠。

这个硫酸钙最后就可以被收集起来,不会再对环境造成危害啦。

我有个朋友在工厂里就负责这钙基干法脱硫的工作。

钙基干法脱硫原理

钙基干法脱硫原理

《钙基干法脱硫原理》

嘿,大家好呀!今天咱来唠唠钙基干法脱硫原理。

你知道不,就好比有个大工厂,那烟囱天天呼呼地往外冒烟,里面就有好多有害的硫氧化物。

这可不行呀,得想法子给它弄干净咯。

钙基干法脱硫就像是个厉害的小卫士。

咱就说有一堆细细的石灰粉吧,就像我们平时看到的白面粉似的。

这些石灰粉可神奇了,它们能和那些硫氧化物来个亲密接触。

就好像两个小伙伴,一见面就抱在一起啦。

石灰粉会紧紧地抓住硫氧化物,让它们没法再到处乱跑害人。

我记得有一次我去参观一个工厂,看到那巨大的脱硫设备,里面的石灰粉就静静地待在那里,时刻准备着和硫氧化物大战一场呢。

工作人员给我详细讲解了整个过程,我才明白原来就是这么简单又神奇的原理在发挥作用呀。

总之呢,钙基干法脱硫就是用这些小小的石灰粉,默默地守护着我们的环境,让我们能呼吸到更干净的空气哟!就像一个低调的英雄,一直在背后为我们努力着。

好啦,这就是钙基干法脱硫原理啦,是不是挺有意思的呀!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第37卷增刊2006年4月锅 炉 技 术BOIL ER T ECH NO L OGYVol.37,S upplemen tApr.,2006收稿日期:20050317; 修回日期: 20050702作者简介:刘彦(1972),女,山西长治市人,浙江大学热能工程研究所博士毕业,现在杭州电子科技大学任教。

文章编号: CN311508(2006)增006705炉内钙基脱硫两种反应过程机理研究刘 彦1, 徐江荣1, 李德忠2, 韦宏敏3, 周俊虎4, 岑可法4(1.杭州电子科技大学理学院,浙江杭州310015; 2.华中理工大学能源与动力工程学院,湖北武汉4300743; 3.浙江中控技术股份有限公司,浙江杭州310053;4.浙江大学热能工程研究所,浙江杭州310027)关键词: 钙基脱硫;石灰石;直接硫化;控制机理摘 要: 为了控制SO 2的排放,人们对燃煤锅炉采用钙基固硫的方法进行治理。

传统方式脱硫过程,石灰石进入炉内首先发生煅烧分解,之后生成的CaO 在O 2、SO 2出现时发生硫化反应。

尽管研究者采用物理及化学方法来对石灰石的钙利用率加以提高,但终因伴随硫化反应过程CaO 不可逆转的高温烧结以及致密CaSO 4产物层的形成,使得脱硫效率维持在一较低的水平。

然而高压系统下较高CO 2浓度所致的直接硫化反应CaCO 3-SO 2的提出使这一难题有了突破性的进展。

通过详述2种硫化过程的反应特性,目的在于更好地了解直接硫化反应特性,并在工程技术上加以开发、应用。

中图分类号: X 511 文献标识码: A1 前 言为解决燃煤锅炉大量SO 2排放对环境造成的压力,人们采取了多项措施进行控制。

炉内钙基脱硫技术以其较少投入、简单方便的操作等优点,吸引了许多学者,长期以来就脱硫过程的各个环节进行了分析研究;然而在几十年的探索过程中,传统脱硫效率提不上来的瓶颈问题,一直是困扰其发展的巨大障碍,寻找新的工艺技术成为必然。

近年来人们在对石灰石硫化过程进行热动特性分析时,发现通过提高系统压力及提高CO 2浓度等措施,使硫化反应步骤发生改变,此时CaCO 3不发生煅烧分解而直接与SO 2和O 2发生硫化反应。

因为此过程减少了CaO 的出现,使得高温对CaO 烧结的严重影响得到了缓解;同时较高CO 2浓度使产物层形成多孔结构,减弱了致密硫酸钙产物层对未反应粒子的阻碍作用,促进反应扩散的进行,提高了脱硫效率。

然而,国内对CaCO 3-SO 2直接硫化反应技术的研究还不是太成熟,还有许多未知的问题存在,为了对反应特性进行深入了解,开发新的工艺技术,对2种硫化过程进行比较研究尤有必要。

2两种硫化反应过程动力特性研究状况图1 CaCO 3-CaO 平衡态不同炉内条件,CaCO 3可能经历不同的硫化过程,碳酸钙的稳定性取决于CO 2分压和系统温度。

燃煤炉内采取加入石灰石添加剂进行脱硫时,在常压情况下当CO 2分压<0.02M Pa 、温度>800e 时,煅烧发生于硫化之前,硫化反应将在SO 2与多孔CaO 之间发生,反应过程如下:CaCO 3→CaO+CO 2(1)CaO+SO 2+1/2O 2→CaSO 4(2)加压情况下,CO 2分压在0.1M Pa,温度<锅炉技术第37卷900e,此时,CaCO3就不再发生热分解,直接与SO2反应,硫化反应过程为:CaCO3+1/2O2+SO2→CaSO4+CO2(3)由此可知由于压力的影响,实际炉内脱硫过程存在2种不同的反应机理,下面就其研究现状进行比较分析。

2.1传统CaO-SO2硫化过程2.1.1煅烧、烧结及硫化3种热力现象向炉内喷射添加剂可以在烟气流动过程不同阶段进行,炉内脱硫一般在炉膛上部800e~ 1200e左右,这个温区可以促使硫化反应快速发生。

当添加剂喷入到炉膛后,首先煅烧分解产生具有较高孔隙结构及较高表面积的CaO,并在O2出现时与SO2反应生成CaSO4,然而传统硫化过程除了以上的煅烧及硫化反应之外,还存在显著的CaO 的高温烧结特性。

尽管煅烧、烧结、硫化反应的时间先后有别,但它们是相互交叉,又相互作用的,每一部分的作用程度又取决于炉内的条件,从而最终综合地影响了添加剂的利用率及脱硫率。

添加剂转化程度是以其物理结构变化来反映,物理结构中重要的参数为比表面积和孔隙率,前者影响反应速率,后者影响气相在添加剂中的扩散程度,即硫化过程的最终转化。

为了寻找提高脱硫效率的突破口,研究者分别就固硫的3个阶段及相应物理结构的变化进行了详细分析。

石灰石喷入炉膛后首先发生煅烧,分解生成CaO,此时比表面积增加被认为是增活阶段。

Pow ell(1980)认为过程中化学反应占优,并指出煅烧速率与孔隙的比表面积成比例,这一结论后来被Borgw ardt(1985)[1]予以肯定,并就温度为700e、粒径介于2L m~10L m的条件下测得Ca(OH)2、Ca-CO3的最大比表面积分别为100m2/mg、80m2/ mg,此时没有发生明显的烧结现象。

但初生的CaO并不能保持这样高的多孔结构,Beittel et al(1985)等在1040e~1180e的温度条件下对碳酸钙进行脱硫实验时,发现所测的粒子比表面积随时间迅速减小,而Mai (1989)[4]在1425K、100s的条件下得到添加剂的利用率仅为30%,究其原因,归结于CaO高温烧结的结果。

烧结的出现,以孔隙减少为特点,孔隙的减少是由于熔融核之间的聚合、小晶粒合成大晶粒的结果,同时伴随CaO比表面积的减少,活性降低,反应停止在一较低的转化率,这一阶段为硫化的失活阶段。

Bor gw ardt R.H.(1989)[2]对硫化反应中烧结现象进行了解释,并得出任何时间下的比表面积和烧结参数:温度、气体成分、表面张力之间的关系,并把表面积的减少速率用下列公式表示:[(S0-S)/S0]C=k i#t(4)式中:C)))控制机理的参数;k i)))烧结常数,mo l/(m2#s);t)))反应时间,s;S0、S)))反应初始及某时间的比表面积,m2/g。

通过数据分析得到C=2.7时,对应于晶格扩散。

烧结动力学把脱硫研究带入了新的阶段,通过对烧结特性的分析,得出影响烧结的因素包括:温度、水蒸气和CO2浓度、颗粒尺寸及不纯度,其中温度和不纯度的影响较大,当温度低于1100e,煅烧动力反应优于烧结的动力反应,而粒子尺寸的影响较小。

Bor gw ardt R.H.[2]在温度介于700e~ 1100e条件下测量了CaO的烧结速率,并比较了CaCO3、Ca(OH)2煅烧生成CaO的烧结特性,发现后者的烧结较严重。

M ai(1989)在实验中也发现当温度介于1012e~1152e,最大比表面积因烧结的出现降低为35%,烧结速率随温度提高而快速增加。

Borgw ardt R.H.[2]在研究H2O和CO2对CaO烧结影响时,发现它们的出现使粒子的孔隙迅速减少,烧结作用明显加速。

Bhstion S.K.(1989)从实验中得出当颗粒尺寸介于2L m~20L m时,表面积的减少与颗粒尺寸无关,而受温度、不纯度的影响很大。

在给定温度下,不纯度增加了烧结速率,烧结中期孔隙率随时间呈对数规律减少,最终影响了扩散过程的顺利进行及最终硫化效果。

最后阶段进行的是硫化反应,也是活化降低的阶段。

在对一定尺寸的CaO粒子硫化特定时间后的样品进行分析,发现出现一定的产物层厚度,且产物层不仅仅是硫酸钙,还有未反应的CaO。

因为硫化反应的产物CaSO4摩尔体积较大,包覆在CaO表面,致使参与硫化反应的CaO 比表面积减少,反应活性降低。

影响硫化的主要因素包括温度、粒子尺寸及添加剂类型等,其中温度最为重要。

硫化反应适宜的温度在800e~1200e范围。

较低的温度条件(<1000e)下,温度越高,捕捉能力越强。

68增刊刘彦,等:炉内钙基脱硫两种反应过程机理研究而当超过此温度后,石灰石分解生成的CaO 烧结的出现越来越严重,阻碍了硫化的深入进行。

而当温度继续上升为1200e ,固硫产物CaSO 4开始分解,捕捉能力下降进一步减弱了脱硫效果。

而改变粒子尺寸及添加剂类型的主要目的在于改变物理结构,使参与反应的物质流动特性优化,反应性能增强。

由于硫化过程为复杂的气固反应过程,而贯穿反应3个阶段,存在着2种反应机理。

一为化学反应控制机理;另一为扩散控制机理,通过机理的研究可以找出影响固硫效果的关键所在。

2.1.2硫化反应过程控制机理研究炉内脱硫包括如下几个反应过程:(1)气态SO 2扩散到添加剂粒子表面;(2)SO 2气体通过粒子孔的扩散;(3)通过硫化产物层CaSO 4的扩散;(4)CaSO 4/CaO 或CaSO 4/气体之间的异相反应。

以上反应的4个阶段中扩散与反应阻力的大小,决定了反应过程不同的控制特性,而且控制特性也将随反应的进行发生一定的变化。

在对硫化反应控制机理的研究中存在2种分歧,Bo rgw ardt 认为反应过程为速率控制,并且Sim ons et al 得出,在一定条件下,可以导致连续的化学反应速率控制。

而H ar tm an 对实验数据分析后发现,反应对温度的依赖关系符合产物层扩散理论,活化能反映了这样的关系。

正式把扩散引入硫化反应进行分析的是Bor gw ardt [2]。

扩散控制理论的介入,使硫化反应实验与理论研究更为完备,并认为在硫化进行的初始阶段,反应过程受表面反应机理控制,而一旦CaSO 4产物层形成之后,产物层的扩散阻力逐渐增加,成为主要控制因素。

并且还进一步得出扩散过程属于离子传输。

H isa et al(1995)[3]等利用粒子示踪标记实验得到离子扩散的方向:Ca 2+离子是向外扩散的,从CaO/CaSO 4界面扩散到CaSO 4/gas 界面,SO 42-流动与此正好相反,还得出产物层的厚度以向外方向增长方式产生。

CaSO 4的棱形六面体的晶格结构由较大的四面体SO 42-和楔形Ca 2+组成,前者的尺寸大于后者,结果后者具有更好的流动性。

寻找影响因素,减少扩散阻力可以促进硫化进度。

Borgw ardt [2]分析了不同粒子尺寸对扩散的影响,得出给定温度下扩散阻力随CaO 粒子尺寸的减少而降低,小到一定程度以后扩散阻力可以忽略。

Chunbo Wang (2002)[4]等分析不同添加物对石灰石硫化反应影响时,发现不纯度也可以影响扩散效果,原因在于不纯物促进了粒子晶格结构中点缺陷的形成,充当了固态扩散的传媒,使得离子浓度、价电子、晶格组成方式产生不同,从而加速了离子扩散。

但由于烧结过程也是扩散控制,不纯物的加入同样加速了烧结,从而阻滞硫化的彻底进行。

所以,传统条件下以加入外来离子来改善添加剂的硫化效果是很有限的。