16_注射压缩成型工艺参数对微透镜阵列双折射的影响

注射成型参数对微结构阵列导光板翘曲量的影响

1 0 —2 X( 0 7 1 7 8 0 0 4 9 4 2 0 ) 卜1 3 —7

注射 成 型参 数对 微 结构 阵 列导光 板 翘 曲量 的影 响

蒋炳炎, 吴旺青, 彭华建, 罗建华

( 中南大学 机 电工程学院, 湖南 长沙 4 08 ) 103

摘 要 : 研究 不 同 的工 艺 参 数 对 微 结 构 阵 列 导 光 板 翘 曲 变 形 的 影 响 , 微 结 构 阵 列 导 光 板 的翘 曲 量 为 质 量 目标 , 用 为 以 利 Mod lw MP 5 仿真 研 究 了不 同工 艺 参数 下 , 寸 规 格为 l Fm×3Fm×0 8mr 导 光 板 的 翘 曲 变形 。采 用 正 交 实 验 lFo I, 尺 1i l i l . i 1 法找 出影 响 微 结 构 阵列 导光 板 翘 曲 变 形 最 小参 数 组 合 , 后 采 用 单 因 素 法 仿 真 研 究 不 同工 艺 参数 对 微 结 构 阵列 导 光 板 然

wa tl e o s ud h fe to fe e o e s n ar m e e son t e wa p ge a d de o ma in o s u i z d t t y t e e f c fdif r ntpr c s i g p a t r h r a n f r to f i t e lg i e p a ewih mir t u t r r a h i htgu d l t t ห้องสมุดไป่ตู้c os r c u e a r y.Ther s lss o t a o di g pr s ur o t i t s t e u t h w h th l n e s ec n rbu e he

lg u d l t t i r s u c u e a r y i htg i e p a e wih m c o t r t r r a

注射成型和注射压缩成型透明件的光学性能对比与分析

注射成型是一 种传统 的成 型方法 , 型时 原料首 成

国内 的注 射 压 缩 成型 依 然 处在 起 步 阶段 , 尺 大

先 在加热料筒 中均匀塑化 , 而后 由柱塞或 移动 螺杆推 挤 到 已经完 全 闭合 的模 具型 腔 中冷 却后 定 型 。注射 压缩 成型是 近些 年来才开 始得 以发 展 的成 型 工艺 , 其 将 注射和压缩两 种成 型方 式结合在 一起 , 即成 型过程 中模 具首次合模 , 但动模 和定 模不完 全 闭合 而保 留一 定 的压缩 间隙 , 随后 向型腔 内注射 熔 体 , 体 注射 完 熔 毕后 , 具再完全 闭合 , 模 压实 型腔 中的熔体 。 注射 压 缩成 型刚 开 始 多用 于 光 学 透镜 、 光 唱 激 片 等小 尺寸 高 精度 光 学 制 品领 域 。从 上 世 纪 末 起 ,

陈宇 宏 , 袁 渊 , 刘 小 艳 郭 丹 丹 白一峰 , ,

( . 京 航 空 材 料 研 究 院 , 京 10 9 ; . 京 航 空 航 天 大 学 , 京 10 9 ) 1北 北 00 5 2 北 北 0 1 1

摘 要 : 过 测 试 注 射 成 型 和 注射 压 缩 成 型 透 明 件 的 光 学 性 能 以 及 内应 力 分 布 和厚 度 分 布 , 结 合 两 种 成 型 方 式 的 通 并 技术 特 点 , 注 射 成 型 和 注射 压 缩 成 型 透 明 件 的 光 学 性 能 进 行 了详 细 的 比较 和 分 析 , 果 表 明 : 射 成 型 和 注 射 压 对 结 注 缩 成 型 透 明件 具 有 良好 的 表 观 光 学 质 量 , 光 率 和 雾 度 接 近 , 与 两 者 在 成 型 材 料 和 表 面 粗 糙 度 一 致 有 关 。但 与 透 这 注射 成 型 透 明 件 相 比 , 射 压 缩 成 型 透 明 件 具 有 更 低 的 双 折 射 、 学 畸 变 和 角 偏 差 。 注 射 压 缩 成 型 透 明件 的 低 双 注 光

注塑成型工艺参数对注塑件缩痕影响的研究

影 响 。 不 同 的工 艺 参 数 进 行 了分 析 , 定 出 用于 注 塑 成 型 的 较 合 适 的 工艺 参 数 。 研 究 结 果 表 明 : 体 温 度 、 具 温 度 的 对 确 熔 模

太多 , 设计 的效 率低 , 计 的 时 间周 期太 长 , 设 留给 制造

调 试 的时间太短 。设 计 过 程 中缺 乏 先 进 的技 术手 段 ,

对 产 品 、 具进行 分 析 、 拟 , 具 制 造 后试 模 的合 格 模 模 模

( . o g i uXix Go g h n ,S axn c t n l& T c nclC l g ,S axn 1 0 0,Chn ; 1 T n xn y n i n c e gXi h oigVo ai a o e h ia ol e h oig3 2 0 e ia

prc sig pa a ees wee o t n d. Th e ul fr s ac s o t tde r a ig m ett mp r tr o esn r m tr r baie e r s t o e e r h h w ha c e sn l e e au e, mo d tmpe au e s l e r t r

潼 塑 威 型 参 数 对 潼 塾 件 缩 疲 影 响 研 究

傅 建 钢 傅 晓锦 ,

( . 兴职业技 术 学院 通信 与信 息 工程 系 , 江 绍兴 3 2 0 ; 1绍 浙 10 0 2 上 海 电机 学 院 机械 学院 , 海 2 0 4 ;. . 上 0 2 5 3 绍兴文 理 学院 ,浙江 绍兴 3 2 0 ) 10 0

注射成型工艺条件对共聚聚丙烯成型收缩率的影响

制品脱模前的这段过程 [ 5] 。浇口冻结之前, 模温升高 使得脱模后的热收缩量大; 较高的模温使得浇口冻结 时间延长, 冷却速率较慢, 制品结晶度随模具温度的升 高呈增大趋势 [ 6] 。由图 2可见, 提高模具温度, 成型收 缩率先基本不变后有所 增大; 随模 具温度升 高, 24 h 内后收缩逐渐 增大, 而 24 ~ 48 h 内的后收缩 逐渐减 小。脱模后, 模具温度直接很大地影响 PP 制品的后 收缩。模具温度越高, 脱模后 PP 制品的温度越高, 与 室温的温差越大, 24 h 冷却之后发生的热收缩 越大, 结晶、取向都越充分, 这段时间内产生的后收缩越大, 此时制品内应 力小, 故 24 ~ 48 h 内的后收缩 变形也 越小。

图 2 模具温度对共聚 PP注射成型纵向收缩率的影响 F ig 2 E ffect o f m ou ld tem perature on MD shrinkage o f

injection- m olded co-PP 212 注射压力对共聚 PP 成型收缩率的影响

提高注射压力, 能够降低制品的收缩率。注射 压力增大, 可以在熔体温度尚 高、流动阻力较小的 状 态下较早进入 保压补料阶段。熔融树脂在成 型压力 作用下受到压缩, 压力越高, 发生的压缩量越大, 压力 解除后的弹性恢复也越大, 使得塑件尺寸更加接近型 腔尺寸, 因此收缩量越小。由图 3可见, 随注射压力提 高, 收缩率为下 降的趋势; 24 h内 PP 收缩率变 化较 大, 24- 48 h 内收缩率变化不大, 因此 48 h后制品的 收缩率应基本稳定。

提高制品的尺寸精度除了选择合适的材料之外, 正确选择成型工艺条件, 分析制品收缩率与加工工艺 各参数之间的相互关系也很重要。本文通过改变注射

注射成型实验报告

注射成型实验报告

实验目的,通过注射成型实验,探究不同参数对注射成型产品性能的影响,为

产品设计和生产提供参考依据。

实验材料与方法:

材料,注射成型机、注射模具、塑料颗粒、测量工具等。

方法,根据实验设计,设置不同的注射成型参数,如温度、压力、速度等,进

行成型实验。

通过对成型产品的质量、尺寸、表面光洁度等性能进行测试和分析,得出不同参数对产品性能的影响规律。

实验结果与分析:

1. 温度对成型产品性能的影响:

通过实验发现,温度对成型产品的收缩率、表面光洁度和力学性能有显著影响。

在一定范围内,随着温度的增加,产品的收缩率减小,表面光洁度提高,但超过一定温度后,会出现产品变形、气泡等质量问题。

2. 压力对成型产品性能的影响:

实验结果显示,压力对产品的密实性和尺寸稳定性有明显影响。

适当增加注射

压力可以提高产品的密实性和尺寸稳定性,但过高的压力会导致产品内部应力过大,出现开裂、变形等问题。

3. 速度对成型产品性能的影响:

实验数据表明,注射速度对产品的充填性、表面质量和收缩率有一定影响。

适

当调整注射速度可以改善产品的充填性和表面质量,但过快的速度会导致产品内部气泡、熔接线等缺陷。

结论与建议:

根据实验结果分析,针对不同产品和材料,应合理调整注射成型参数,以获得最佳的产品性能。

在实际生产中,需要根据具体情况进行参数优化,并结合产品设计、模具制造等环节,全面提升注射成型产品的质量和性能。

实验报告结束。

工艺参数对注塑制品质量的影响研究

收稿日期:2003-04-28;修订日期:2003-06-20 基金项目:国家“863”计划资助项目(2002AA336120) 作者简介:王利霞(1969-),女,河南省长垣县人,郑州大学副教授,博士研究生,主要从事高聚物成型模拟、工艺优化及制品质量控制方面的研究1 文章编号:1671-6833(2003)03-0062-05工艺参数对注塑制品质量的影响研究王利霞,王 蓓,申长雨(郑州大学橡塑模具国家工程研究中心,河南郑州450002)摘 要:注塑成型工艺过程极其复杂且其对制品质量有重要的影响,获得优化的工艺参数是改善制品质量的关键.C AE 技术可辅助优化工艺,但目前的应用是在计算机上的反复试错,依赖于设计者的经验,费时、费力且难以获得最优的工艺.将C AE 及T aguchi DOE 技术结合,可在较少的分析次数下自动获得优化工艺,从而改善了制品质量.收缩和沉降斑是衡量注塑制品质量的两个重要指标,文中基于一个工业产品,采用L9(34)正交矩阵进行实验,研究工艺参数对注塑制品内最大沉降斑和体收缩率变化的影响,获得优化工艺参数使体收缩率变化和沉降斑指数达到最小,分析结果表明了该方法的有效性1关键词:注塑成型;工艺优化;DOE;体收缩率;沉降斑中图分类号:T Q 320166 文献标识码:A0 引言注塑成型是重要的塑料制品成型方式,适于大批量生产形状复杂、尺寸要求精确的塑料制品.在成型过程中,材料开始要经历温度和压力增加、严重的剪切变形,随后在模具型腔中温度和压力急剧下降,使得制品固化,同时未来得及松弛的残余应力和取向及其他一些制品性能保留了下来,决定了制品的质量.因此,注塑成型制品的质量受到许多因素的影响.这些因素有:与模具设计和冷却管道设计有关的几何参数,材料性能参数包括聚合物材料的流变性能、热力学性能、物理性能、机械性能及在充填、保压和冷却过程中的工艺参数等.随着热塑性塑料在生产中的应用越来越广泛,获得合适的工艺条件越来越显得迫切.在制品和模具设计中已经广泛采用数值模拟辅助设计[1],而在工艺设置和调节方面,还没有类似的方法辅助工艺工程师.上个世纪90年代,基于知识的专家系统可帮助提供工艺设计的智能建议和智能决策[2].然而,因为其自身的定性和定量推理的不完整性,仅仅靠基于知识的专家系统还难以给出优化解.近年来,研究者们采用多种方法对工艺优化进行了研究[3,4],如传统优化技术、遗传算法、神经网络等,这些方法理论性太强,工厂的技术人员很难理解,使得其在实际中的应用存在一定的困难.注射成型的非线性、多变量特性,使得其工艺的设置非常困难.而传统的试错方法虽然可以改善制品质量,却费时费力耗资.C AE 技术的出现,使得注塑成型工艺的计算机模拟能帮助工艺工程师迎接这一挑战,可通过对成型过程的模拟,及早发现不合理的工艺设置,修改参数并最终获得无明显缺陷的注塑制品.而C AE 技术与DOE 技术的结合,可方便实现工艺的自动优化.本文结合C AE 技术和DOE 技术研究工艺参数对制品质量的影响并优化工艺参数.1 数值模拟与实验设计结合的工艺优化理论 C AE 技术可用来确定合适的工艺参数,这对于大型、复杂和尺寸要求精确的制品显得尤为重要.应用C AE 技术优化工艺参数时,甚至还可以没有制品和模具原型,可节省大量的时间和资金.但目前的应用也仅限于应用C AE 分析代替反复试模,这只能使工艺调节到无明显制品缺陷的工艺,而不能达到最优工艺,而且对于大型复杂的制2003年 9月第24卷 第3期郑州大学学报(工学版)Journal of Zhengzhou University (Engineering Science )Sep 1 2003V ol 124 N o 13品,由于工艺模型及几何模型的复杂性,C AE分析时间较长,限制了其在工艺优化方面的应用.因此,合理设计实验,有效利用C AE分析,以较少的分析次数获得足够的实验信息,并实现工艺参数的自动优化具有重要的意义.111 注塑成型充填/后充填过程的数值模拟在塑料制品生产中,塑料、模具和加工设备三者密切相关,塑料加工不单纯是物理过程,而是控制制品的结构和性能的中心环节.近年来,随着计算机辅助工程(C AE)技术的发展,该技术在塑料加工行业的应用也越来越广泛.对加工过程进行数值模拟,可研究加工条件的变化规律,预测制品的结构和性能,选择制品和模具设计以及工艺条件的最佳方案,对塑料在加工过程中的流动、传热以及在力场和温度场的作用下所出现的物理变化及化学变化得以深刻的了解,使加工成型从一门实用技术变为一门应用科学.在注塑成型过程中,由于模腔的复杂性及聚合物熔体流变性质的复杂性,再加上移动边界的存在,问题的求解存在着很大的困难.但由于注塑件通常都是薄壁件,通过引入Hele-Shaw近似并给出适当的简化,得到最终的控制方程组压力方程是二维的,而温度场控制方程仍然保持三维.本文基于非牛顿流体在非等温下的广义Hele -Shaw流动的控制方程,建立注塑成型充填/后充填过程统一的数学模型.在注塑成型充填/后充填阶段,熔体在模具中流动的控制方程可表示为[1]:ρt +x(ρv x)+y(ρv y)=0(1)px-z(ηv xz)=0(2)py-z(ηv yz)=0(3) ρC p(T)Tt +v xTx+v yTy=z (k(T)Tz)+ηγ・2(4)式中:P为压力;T为温度;ρ为密度;C p(T)是比热;k(T)是聚合物熔体的热传导率;η为剪切粘度;γ・为剪切速率;x,y为中面的坐标;z是型腔厚度方向的坐标;S是流通率1在充填和后充填阶段,聚合物在模腔中的流动行为强烈地依赖于熔体的流变、物理及热性能,这里剪切粘度采用cross-W LF[1]粘度模型,p-v -T方程采用双域T ait经验方程[1],k(T)和C p(T)均为温度的函数[1].基于上述控制方程,结合适当的边界条件,采用混合有限元/有限差分/控制体积法实现充填/后充填一体化模拟.通过充填/后充填模拟,我们可对成型过程中熔体的流动行为、各种场(温度、压力、速度、密度等等)的分布及变化得以深刻的了解,并可预测制品的性能.采用数值模拟代替真实实验具有以下优势:①方便改变输入参数值的范围.在真实实验中,一些极端值会受到实际条件的限制.②独立变量的任意水平组合都是可能的.③计算机模拟实验结果的重复性较高.④许多情况下,模拟实验的时间及花费要求较少.⑤可预测实际实验难以测量的一些质量性能指标.112 T aguchi实验设计(DOE)技术多因子实验布置技术最早由英国R1A1Fisher 提出,这种方法称为因子实验设计.全因子实验要包含所有因子的所有可能组合,在真实的工业实验中一般包含大量的实验因子,这将导致实验数目巨大.为了降低实验数目,只需由所有可能组合中挑选一小部分因子组合进行实验并可获得充分的实验信息,T aguchi实验设计技术即是这样一种实验设计技术.T aguchi实验基于一定的规则设计正交实验矩阵,确保以最小数目的实验获得全因子实验中影响性能参数的全部信息.正交矩阵方法的关键在于每个实验的设计变量水平组合的挑选.T aguchi实验设计技术传统的应用是设置各个影响因子的水平组合进行真实的实验并研究实验结果.然而,有许多情况真实实验难以进行且有些质量指标很难测量,随着数值模拟技术在工业中的应用,可用数值方法模拟真实实验.本文利用注塑成型充填/后充填的数值模拟代替真实实验进行模拟实验预测成型过程及制品性能.注塑制品质量受到很多因素的影响,而且这些变量的变化范围很广,这些因素对制品质量的影响研究即使采用C AE模拟工作量也非常大.因此,如在实际实验中一样,采用DOE技术设计实验以减少实验次数而获得足够的信息[5~8].这里采用T AG UCHI DOE技术设计实验,并通过一系列数值实验研究各个工艺参数对制品质量的影响而得到优化解,数值模拟与DOE结合进行工艺优化的具体思路如图1所示.应用正交矩阵是一种有效的方法同时研究多个工艺参数的影响.在T aguchi DOE技术中,一旦36第3期 王利霞等 工艺参数对注塑制品质量的影响研究 参数和水平确定,从许多参考书中即可查到对应的正交矩阵布置.注意在实验中,所选参数必须是相互独立的且在操作窗口内是连续的,否则将导致错误结论[7].图1 数值模拟与DOE 结合的注塑工艺优化实施思路Fig 11 F low ch art of the process optimization for plastic injection molding using CAE/DOE combination method 上述工艺优化过程可方便地在计算机上自动实现,避免了人工干预带来的误差.2 实验和结果本文选用一个工业产品作为研究算例(图2),材料为PP ,实验参数及参数水平设置见表1.基于4参数3水平的正交矩阵见表2.对于注塑制品,沉降斑[6~8]和收缩[5,7]是制品质量的两个重要指标,沉降斑严重影响制品的表面质量,而收缩及收缩不均匀会使得制品产生翘曲,严重影响制品的尺寸和形状,因此本文选用制品内的最大沉降斑深度及体收缩率变化(最大和最小体收缩率的差值)作为质量指标,用C AE 分析代替真实实验,数值实验结果见表2.图2 几何模型Fig 12 Model geometry表1 因子和水平设置T ab 11 F actors and levels 参数水平1水平2水平3熔体温度A /℃215230245模具温度B /℃455055充填时间C /s 116210214保压时间D /s8101012表2 实验正交矩阵及实验结果T ab 12 Experiments array and the results实验号A B C D沉降斑深度/%体收缩率变化/%111110143166501393760212220124122601529573313330127005801639262421230143274501747449522310169046901380614623120137610201339869731320146357001574878832130135512901553461933211103817601283321K 1101314316014426600138763201720103K 1201499772014289410157071501360299K 1301618958015614450147469901352644R101304642011325040118308301367459K 2101520865015720290142903001352565K 2201489311014878830152011401481440K 2301470553014208170153158501646724R 201050312011512120110255501294159 说明:K q i 是在某个工艺参数第i 个水平下的第q 个质量指标的平均值;R q 代表某个工艺参数影响下第q 个质量指标的极差;i =1,2,3代表三个水平;q =1,2分别代表沉降斑和体收缩率.46 郑州大学学报(工学版) 2003年3 结果分析和讨论对实验结果进行分析.参数对沉降斑深度和体收缩率的影响见图3.基于变量分析(ANOVA ),计算各个变量的主效应,预测优化的工艺组合并对优化结果进行预测.图3 各个因子对质量指标的影响Fig 13 I nfluence of factors on sinkm arks and volumetic shrink age311 工艺参数对沉降斑的影响图3(a )给出各因子对沉降斑的影响,图中的数字表示各个因子的值的变化.由图3(a ),对于材料PP ,在所研究的工艺范围内,可得出以下结论:①熔体温度对沉降斑的影响最强,熔体温度越高,沉降斑深度越大.②模具温度升高导致沉降斑深度增大.③注射时间越长,相应的注射速率越低,导致沉降斑深度增大.④在浇口凝固前保压时间越长则沉降斑深度越小.312 工艺参数对体收缩率变化的影响由图3(b )可得出如下结论,对于材料PP ,在所研究的工艺范围内:①保压时间对体收缩率变化影响最大,保压时间越长体收缩率变化越大.②模具温度对体收缩率的影响也较强,模具温度越高,体收缩率变化越低.③熔体温度和充填时间对体收缩率的影响较弱.313工艺参数优化由图3,可以得到引起最小制品质量缺陷的工艺组合如下:基于最小化沉降斑深度,优化的工艺组合为:A 1B 2C 1D 3(即A =215℃,B =50℃,C =116s ,D =12s );而基于最小化体收缩率变化,优化工艺组合为:A 3B 3C 1D 1(即A =245℃,B =55℃,C =116s ,D =8s ).可以看到,预测的优化工艺组合没有包含在正交矩阵中的主实验中,需要对预测结果进行验证.采用数值实验验证优化工艺,在优化工艺组合A 1B 2C 1D 3下,沉降斑深度为01241208,其值小于所有主实验的值;在优化工艺组合A 3B 3C 1D 1下,体收缩率变化为01136725,小于所有主实验中的结果.因此,应用优化因子水平可以改善注塑成型制品的质量,同时也表明所选因子之间的影响关系较弱.如果想同时对多个质量指标进行优化,可根据各个质量指标的重要性和各个工艺参数对质量指标的影响程度进行综合评判,得出使得制品总体质量最优的工艺组合.4 结论(1)T aguchi DOE 是一种有效的方法研究工艺参数对注塑成型制品的影响,象在真实实验中一样,应用该技术可用较少的数值实验获得足够的信息.采用C AE 可方便地进行数值实验,较真实实验节省大量时间和费用.C AE 与实验设计技术结合,可方便地实现注塑成型工艺的自动优化.(2)本研究中,对于材料PP ,在所研究的工艺范围内,降低熔体温度,降低模具温度,缩短注射时间及延长保压时间可减小沉降斑深度.(3)本研究中,对于材料PP ,在所研究的工艺范围内,升高熔体温度、升高模具温度、缩短注射时间、缩短保压时间可使体收缩率变化减小,即体收缩率均匀,从而减小制品产生翘曲的可能性.参考文献:[1] CHI ANG H H ,HIE BER C A ,W ANG K K 1A unifiedsimulation of the filling and post -filling stages in injection m olding,part I :formulation [J ]1P olymer Engineering and Science ,1991,31(2):116~1391[2] KI M S ,S UH N ,K nowledge -based synthesis system forinjection m olding [J ]1R obotics and C omputer Integrated Manu facturing ,1987,3(2):181~1861[3] CH OI G H ,LEE KD ,CH ANGN 1Optimization of pro 2cess parameters of injection m olding with neural netw ork application in a process simulation environment [J ]1An 2nals of the CIRP ,1994,43(1):449~4521[4] YE Hua ,W U Y inghui ,W ANG K K 1An optimizationscheme for part quality in injection m olding [A ]1M D -V ol 79,C AE and Intelligent Processing of P olymetric Ma 2terials ,AS ME 1997[C]119971139~149156第3期 王利霞等 工艺参数对注塑制品质量的影响研究 [5] CH ANG T ao C1Shrinkage behavior and optimization of in2jection m olded parts studied by taguchi method[J]1P oly2 mer Engineering and Science,2001,41(5):703~7101 [6] LI U Shih Jung,CH ANG Jer Haur,Application of thetaguchi method to optimize the surface quality of gas assist injection m olded composites[J]1Journal of Rein forcedPlastics and C omposites,2000,19(17):1352~13621 [7] OTT O Vtinen,PE NTTI Jrvel,KY STI Valta,et al1The ef2fect of processing parameters on the quality of injection m oulded parts by using the taguchi parameter design method[J]1Plastics,Rubber and C omposites Processing and Applications,1994,21(4):21~2171[8] LI U Shih Jung1E ffects of processing parameters on forma2tion of sinkmarks on injection m oulded parts[J]1Plastics,Rubber and C omposites,2001,30(4):170~174I nfluence of Processing P arameter on Q uality of PlasticI njection Molded P artsW ANGLi-xia,W ANG Bei,SHE N Chang-yu(National Engineering Research C enter for Advanced P olymer Processing T echn ology,Z heng zh ou University,Z heng zh ou450002,China)Abstract:The process com plexity of plastic injection m olding makes it difficult to set up desired processing condi2 tions and the quality of an injection-m olded part is affected by these process factors,s o how to get the optimum process conditions is key to im proving the part quality1C AE can aid process engineer to optimize the process condi2 tions,but this method is only the trial-and-error on the com puter1It als o depends on the experience of the oper2 ator and only the reas onable not the best process parameters can be obtained1In this paper,C AE and T aguchi DOE (design of experiment)technique are combined to optimize the process conditions and to im prove the part quality automatically by using smaller number of experiments1Sink mark and shrinkage are tw o im portant quality indexes of injection-m olded part1In this paper,An L9(34)orthog onal array is conducted to investigate the significance of each factors on the sink mark indexes and v olumetric shrinkage variation,and optimum process conditions are g ot to minimize the selected quality indexes based on an industry part1The results prove the validity of the method1K ey w ords:injection m olding;process optimization;DOE;v olumetric shrinkage;sink mark;66 郑州大学学报(工学版) 2003年。

注塑工艺的之注射压缩成型技术

来源于:注塑塑料网 注塑工艺的之注射压缩成型技术注射压缩成型(injection compression moulding/icm)是传统注塑成型的一种高级形式。

它能增加注塑零件的流注长度/壁厚的比例;采用更小的锁模力和注射压力;减少材料内应力;以及提高加工生产率。

注射压缩成型适用于各种热塑性工程塑胶制作的产品,如:大尺寸的曲面零件,薄壁、微型化零件,光学镜片,以及有良好抗袭击特性要求的零件。

注射压缩成型的主要特点与传统注塑过程相比较,注射压缩成型的显著特点是,其模具型腔空间可以按照不同要求自动调整。

例如,它可以在材料未注入型腔前,使模具导向部分有所封闭,而型腔空间则扩大到零件完工壁厚的两倍。

另外,还可根据不同的操作方式,在材料注射期间或在注射完毕之后相应控制型腔空间的大小,使之与注射过程相配合,让聚合物保持适当的受压状态,并达到补偿材料收缩的效果。

根据注塑零件的几何形状、表面质量要求、以及不同的注塑设备条件,有四种注射收缩防护司可供选择。

它们是:顺序式;共动式;呼吸式和局部加压。

顺序式icm(seq-icm)顺序式注射压缩成型过程,其注射操作和模具型腔的推合是顺序进行的。

开始时,模具导引部分略有闭合,并有一个约为零件壁厚两倍的型腔空间。

而当树脂注入模具型腔后,即推动模具活动部分直至完全闭合,并使聚合物在型腔内受到压缩。

在此过程中,由于从完成注入到开始压缩会有一个聚合物流动暂停和静止的瞬间,其可能会在零件表面形成一个流线痕迹,其可见程度取决于聚合物材料的颜色,以及零件成型时的纹理结构和材料种类。

该种方式的操作过程。

可以采用曲柄杆式设备来进行这种icm。

共动式icm(sim-icm)与顺序式icm相同,共动式icm开始、时模具导引部分也是略有闭合的,不同的是在材料开始注入型腔的同时,模具即开始推合施压。

而挤料螺杆和模具型腔在共同运动期间,可能会有一个的s2或s2的延迟。

由于聚合物流动前方一直保持着稳定的流动状态,它不会出现如seq-icm过程的暂停和表面的流线痕迹。

基于cae注射成型工艺参数的优化

基于cae注射成型工艺参数的优化注射成型工艺参数的优化是制造业中的重要领域之一、通过优化注射成型工艺参数,可以提高产品质量、降低生产成本和提高工艺效率。

本文将从优化工艺参数的背景、方法和实施过程等方面进行详细介绍。

一、背景注射成型是一种常用的塑料成型方法,广泛应用于塑料制品的生产。

在注射成型过程中,工艺参数的设置对产品的质量具有重要影响。

例如,熔融温度、压力和注射速度等参数会影响产品的尺寸、密度和表面质量等性能。

因此,通过优化这些工艺参数,可以提高产品的质量和性能。

二、方法1.正交试验法正交试验法是一种常用的多因素多水平试验方法。

通过正交试验,可以在有限的试验次数内,全面地探索多个工艺参数对产品性能的影响。

在正交试验中,选择适当的工艺参数和水平,并根据试验结果进行统计分析,得出最优的工艺参数组合。

2.基于数值模拟的优化数值模拟是一种有效的工艺参数优化方法。

通过建立注射成型过程的数值模型,可以模拟和预测工艺参数对产品性能的影响。

通过对模型进行参数化,可以进行多次仿真试验,以寻求最优的工艺参数组合。

数值模拟优化方法具有高效、准确和成本低廉的特点,逐渐成为优化注射成型工艺参数的重要手段。

三、实施过程优化注射成型工艺参数的实施过程可以分为以下几个步骤:1.确定优化目标在优化过程中,需要确定具体的优化目标,例如提高产品质量、降低生产成本或提高生产效率等。

2.选择优化方法根据具体情况,选择合适的优化方法。

正交试验法适用于需要全面了解工艺参数对产品性能影响的情况。

而基于数值模拟的优化方法适用于需要高效、准确预测工艺参数对产品性能影响的情况。

3.设计试验方案或建立数值模型如果选择正交试验法,需要设计试验方案,确定各个工艺参数的水平组合。

如果选择基于数值模拟的优化方法,需要建立注射成型过程的数值模型,并进行参数化。

4.进行试验或仿真根据设计的试验方案,进行实际试验或进行数值仿真。

记录试验数据或仿真结果。

5.数据分析和优化结果通过统计分析试验数据或仿真结果,得出工艺参数和产品性能之间的关系。

气体辅助注射成型过程中工艺参数对产品质量的影响

tee et o gs net ndl m n a j tnpesr o e rd c q at w r s de m h t ayb h f c f a i c o e yt e dgsi e i rs e nt o ut uly e t i e p acl y s j i a i a n co u hp i e u d i l

K y o d :G s s t net nM udn ;O t gn l x e m n ;C ET cnl ; e w rs a- i e I c o olig r ooa Ep r et A eh o g s a sd j i h i o y

1 h ia r mee e n e lPaa tr

气体 辅 助 注 射 成 型 ( A M)是 在 传 统 的 注 射 成 G I

型基 础上发 展起 来 的一 种 新 的成 型方 法 ,它是 将适 量

的塑料 熔体 注人 模 腔后 ,再 辅 以高压 气体 将塑 件最 终 成 型 的注射 成 型 方 法 。相 对 传统 注 射 工 艺 ,G I 引 AM

( o eeo tr l n n ,S ax ntueo c .a dE g. C H g f ei dE g. h n i stt f i n n ,Hazo g7 3 0 Ma a a I i S n hn 2 0 3,C ia hn )

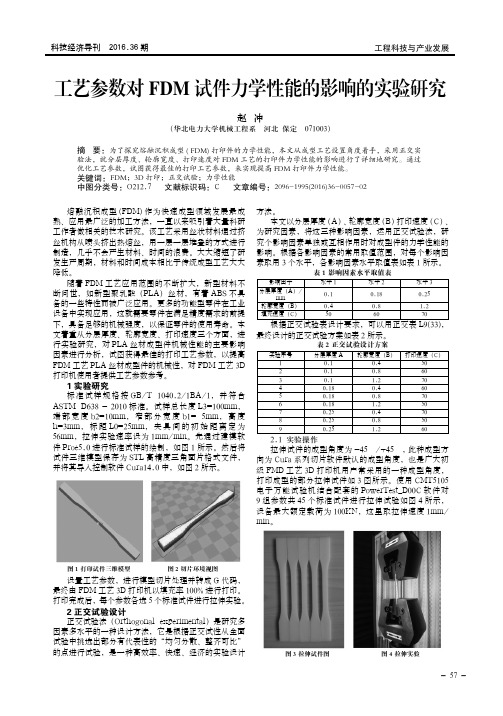

工艺参数对FDM试件力学性能的影响的实验研究

工程科技与产业发展科技经济导刊 2016.36期工艺参数对FDM试件力学性能的影响的实验研究赵 冲(华北电力大学机械工程系 河北 保定 071003)熔融沉积成型(FDM)作为快速成型领域发展最成熟、应用最广泛的加工方法,一直以来吸引着大量科研工作者做相关的技术研究。

该工艺采用丝状材料通过挤丝机构从喷头挤出热熔丝,用一层一层堆叠的方式进行制造,几乎不会产生材料、时间的浪费。

大大缩短了研发生产周期,材料和时间成本相比于传统成型工艺大大降低。

随着FDM工艺应用范围的不断扩大,新型材料不断问世,如新型聚乳酸(PLA)丝材,有着ABS不具备的一些特性而被广泛应用。

更多的功能型零件在工业设备中实现应用,这就需要零件在满足精度需求的前提下,具备足够的机械强度,以保证零件的使用寿命。

本文着重从分层厚度、轮廓宽度、打印速度三个方面,进行实验研究,对PLA丝材成型件机械性能的主要影响因素进行分析,试图获得最佳的打印工艺参数,以提高FDM工艺PLA丝材成型件的机械性,对FDM工艺3D 打印机使用者提供工艺参数参考。

1实验研究标准试样规格按GB/T 1040.2/1BA/1,并符合ASTM D638-2010标准。

试样总长度L3=100mm,端部宽度b2=10mm,窄部分宽度b1= 5mm,高度h=3mm,标距L0=25mm,夹具间的初始距离定为56mm,拉伸实验速率设为1mm/min。

先通过建模软件Proe5.0进行标准试样的绘制,如图1所示。

然后将试件三维模型保存为STL高精度三角面片格式文件,并将其导入控制软件Cura14.0中,如图2所示。

图1 打印试件三维模型 图2 切片环境视图设置工艺参数,进行模型切片处理并转成G代码,最终由FDM工艺3D打印机以填充率100%进行打印。

打印完成后,每个参数各选5个标准试件进行拉伸实验。

2正交试验设计正交试验法(Orthogonal experimental)是研究多因素多水平的一种设计方法,它是根据正交试性从全面试验中挑选出部分有代表性的“均匀分散、整齐可比”的点进行试验,是一种高效率、快速、经济的实验设计方法。

注射压缩成型的国内研究现状

注射压缩成型的国内研究现状摘要:注射成型是塑料的主要成型方式,注射压缩是将注射和压缩两种成型方式结合在一起而新兴的一种注射成型工艺。

目前国内注射压缩成型还处于起步阶段,大尺寸透明件注射压缩技术基本上是空白。

本文在阅读大量文献的基础上,就国内注射压缩成型的研究现状做了系统阐述。

关键词:注射压缩成型研究现状1 注射压缩成型概述注射压缩成型(Injection Compression Molding/ICM)是将注射机料筒中的熔融树脂通过螺杆的挤压注射到不完全闭合的模具型腔中,在树脂冷却固化前,通过对模具施加额外的力进行二次合模,使模具完全闭合,从而对型腔中的树脂进行压缩,使其进一步密实,进而改善制品性能的一种注射成型方法[1]。

现如今,精密塑料制品以其重量轻、易加工等特点逐步代替工业产品中的精密金属及玻璃制件,在仪器仪表、航空航天以及汽车等领域内得到了广泛应用[2]。

塑料制件与玻璃制件相比较,存在折射率对温度依赖性大、热膨胀系数大、吸湿膨胀大、热变形温度低、受外力变形大、成型收缩比大、易产生双折射等缺点,直接影响到它的应用范围的扩大[3]。

2 注射压缩成型的国内研究现状纵观所读文献,对注射压缩的研究主要集中在模具设计、仿真模拟和工艺研究三个方面,此外还有基本的理论研究。

(1)在模具设计方面,杨爱英设计了塑料壳体注射压缩模具,有效降低了热固性塑料加工中影响成本的纤维取向、飞边、流道物料损失等问题[4];广东工业大学的李江平创造性的将注压成型应用于纸餐具的生产,设计了一套生产纸餐具的模具,提高了成品率和生产率[5];青岛科技大学的齐斌设计和研究光盘盘基精密注射压缩成型模具,并通过CAE分析软件Moldflow进行正交模拟实验,分析注射压缩成型工艺参数对光盘盘基的收缩率均匀度及残余应力的影响[6]。

(2)在仿真模拟方面,四川大学的李小林以厚壁圆盘为例,详细论述了Moldflow在注压成型中的应用过程[7];邱庆军等对薄壁塑件注射压缩成型的热残余应力进行了仿真研究,研究了七个参数对脱模后热残余应力的影响[8];华中科技大学的李毅超对透明塑料板件注射压缩成型工艺进行了模拟研究,其采用多物理场全耦合的方法(即将水平集方程、动量方程与能量方程进行全耦合计算)对不同形状、维度的透明平板制件进行注射-压缩成型的模拟仿真分析[9]。

注射压缩成型和注射成型平板的光学性能对比研究

注 射 压 缩 成 型 和 注 射 成 型 平 板 的 光 学 性 能 对 比研 究 术

陈宇宏 袁 渊 周克斌

( 京 航 空材 料 研 究 院 , 京 北 北

柳 沥翔

109 ) 00 5

摘要

研 究了注射成型和注射压缩成型平板 的光 学性 能特点 , 然后 对两者光 学性能 的差异进行 了分析。结果

注射 压缩成 型将 注射成 型 和压缩成 型 两种成 型

~

15 时 间为 4~ , 1' E, 8h 然后 再注射 成 型 , 模具 温度

方式 结合 在一起 , 即成 型过 程 中模 具首 次合模 , 动 但

模 和定模 不完 全闭 合 而保 留一 定 的压 缩 间 隙 , 后 随

为9 O一10C, 塑压 力 为 5 2 ̄ 注 0~10 MP , 射温 度 3 a 注

收 稿 日期 :0 00 —2 2 1 —7 0

平 板 注射用 的原料 采用 自行改 性 的 P 。 C

1 2 平板 的注射 成型及 注射 压缩成 型 .

平 板 的成 型模 具 系 自行设 计 和 加 工 。注 射 前 P C粒 料 先放 进烘 箱进 行 干燥 处理 , 燥 温度 为 10 干 0

2 结果 与讨论

2 1 光 学性 能 .

起, 注射 压缩 成型 开始 用 于 制造 航 空 和 汽 车领 域 的 大尺寸 透 明件 I 。在 航 空领 域 ,9 6年美 国开 始 2 19 实 施下一 代透 明件计 划 J其 中重 点 是发 展 包 括 注 ,

射 压缩成 型技术 在 内的 透 明件 低 压成 型 技 术 ; 汽 在 车 领域 J2 0 ,0 6年 6月美 国国家公 路 运输 安 全 管理 局批 准 了注射 压缩 成 型 聚碳 酸酯 ( C) 窗 可 用 于 P 车 汽 车 。同年 , 射压 缩 成 型 P 车窗 首先 在 德 国奔 注 C

注射压缩成型技术在塑料光学透镜生产中的应用

1 传统的注射成 型技术

传统注塑模具 中, 模芯、 镶套都 固定在模板上 , 并

选择 动 、 定模 的接 合面作 为分 型面 , 如图 1 示 。一 般 所

情况下 , 在光学塑料流体完全填满型腔后 , 需要对成型 中的塑料进行保压 , 以求减小塑料 冷却 收缩 的影 响。

me t b u h s sr cu e t k u e me tt e r q ie n fd sg n s a o tt i t t r o ma e s r e h e u r me to e in,ma h n n nd p a t a n — u c i i g a r ci lma u c

甚至 A4 /0的 塑 料 透镜 , 足 光 学 透 镜 要 求 。但 由 于 满 国外 技术封 锁和 国 内企业 视 之 为 技术 秘 密 , 内很 多 国 文献 和书籍 都只是 原 理性 介 绍该 技 术 , 于 其 具体 的 关

塑料光学 透镜 的基础上 。一些 高 附加值 的塑料 光学 透 镜, 像数码 相机 、 C D D 中激光 头 的 Pcu n V D、 V ikpl s由 e 于涉及 高精 成 型技术难 题 , 内很少 厂家 能够掌 握 , 国 都 是 以进 口零 部件 , 国内组装 为多 。因此 , 国的高精 在 我 度塑 料光学 透镜 注塑模 具 制 造业 的设 计 、 造 还处 于 制

关键 词 : 高精 度塑料 光 学透镜

面型精 度

模芯 压缩机 构 注射压 缩成 型技术

T eA pc t no Ie t o rs i h p gT c n l yi h p lai f n c C mpe s nS a i e h o g i o j o n o n

注射成型工艺参数对微结构零件复制度的影响

运 用单 因素 实 验 方 法 实 验 研 究 了注 射 成 型 工 艺 参 数 对 微 结 构 零 件 成 型 质 量 的 影 响 规 律 。实 验 结 果 表 明 , 型 工 艺 参 数 成

对微 结 构 零 件 成 型质 量 的影 响顺 序 为 : 压 压 力 > 熔 体 温 度 > 模 具 温 度 > 保 压 时 间 > 注 射 时 间 , 加 保 压 压 力 , 品 质 保 增 制 量约 增 加 1 , 浇 注 系统 质 量 变 化 幅 度 不 到 0 2 , 明在 浇 口 尚 未 封 闭 的情 况下 , 加 熔 体 温 度 和 模 具 温 度 能 使 保 压 % 但 . 表 增 压力 更 有 效 地 通 过 浇 注 系 统 传 递 到 微 型 腔 , 而增 加 制 品 质 量 ; 像 测 量 观 测 结 果 表 明 , 型 质 量 大 的 制 品 , 结 构 的填 从 影 成 微

的 复 制 度有 重 要 意 义 。

关

键

词 : 结 构 零 件 ; 制度 ; 射 成 型 ; 艺参 数 ; 品 重 量 微 复 注 工 制

文献标识码 : A

中 图 分 类 号 : H7 3 TH1 1 T 0: 6

I fu n eo rcsigp r meesi jcin modn n le c fp o esn a a tr n i t lig ne o

id. R e u t ft i l a t xp rm e t e e lt a hei fu n e d g e fpr c s a a e e s o e s ls o he sng e f core e i n s r v a h tt n l e c e r e o o e s p r m t r n pa t w egh a e o d r d i c n r s ur > m e tt m pe a ur > mol e pe a u e pa ki g tm e r i tc n b r e e n pa ki g p e s e l e rt e dtm rtr > c n i

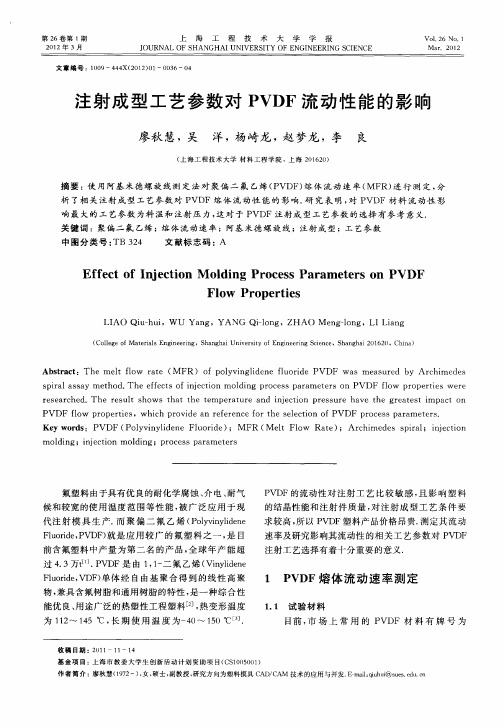

注射成型工艺参数对PVDF流动性能的影响

Efeto n t nM odn r cs aa tr nP DF fc fIjci li gP o esP r meeso V e o

2 3 试 验 过 程 .

缝

热塑 性 塑 料注 射 成 型 的流 动性 能 可 以用 一 定 注射成 型条 件下 的流 动长度来 表示 ] 阿基米 德 螺 .

温 度 ,℃

+ 进 E2 6 g _ 国产21 : 国产5 g l 1 : k 6 g— k k + 进 口5 g + 进 口1 g + 国产1 : k 0k : O

第 2 6卷 第 1 期 21 0 2年 3月

上

海

工

程

技

术

大

学

学

报

Vo1 2 . 6 No 1 .

M a. 2】2 r ( 1

J OuRNAL OF S HANGHAI UNI RS T OF E I E NG S I NC VE I Y NG NE RI C E E

Fl w o r i s o Pr pe te

L AO u h i I Qi— u ,W U n Ya g,YANG —o g,Z AO e g ln ,L in Qi n l H M n —o g IL a g

( le e o a e i l Co lg f M t r s Engne rn ,Sh n h iUn v r iy o a i e ig a g a i e st fEng n e i g Sce c ,S a g a 0 6 0,Ch n ) i e rn in e h n h i l 2 2 ia

注射压缩成型法

所谓注射压缩成型法是当注入模腔的树脂由于冷却而收缩时从外部加一个强制的力使模

腔的尺寸变小,从而使收缩的部分得到补偿的成型方法。

一般的注射成型法是用控制精密螺杆的运动来间接控制模腔送料的速度和压力,以确保成品的质量;而注射压缩成型是通过模腔向树脂直接加压来提高质量的。

对于透镜零件是将树脂充填部分在光轴方向压缩而产生压力,使表面得到均匀的压力,成型制品的体积由树脂的压力和温度来决定,用调整加工条件的方法,在低温下释放保持的压力,从而有可能减少体积的收缩量。

由于采用机械压缩的方法,所以可以在较低的压力下注射塑料,在模具内保持较长时间的熔融状态以利于分子取向的回复,并且不需要注射后的保压压力来补偿收缩,这样就可以减少或消除由保压引起的树脂分子取向和成型时的内应力,提高了成型品的材质均匀性,并减少了残余应力,大大改善了折射率和双折射等光学性能。

采用这种方法已经能制造出与玻璃精度相当的光学制件,而价格却只有玻璃的1/10。

注射压缩成型聚碳酸酯制品的低温拉伸力学性能

注射压缩成型聚碳酸酯制品的低温拉伸力学性能蒋晶;王小峰;侯建华;李倩;徐轶洋【期刊名称】《化工学报》【年(卷),期】2015(000)010【摘要】Tensile properties of conventional injection molding (IM) PC (polycarbonate) and injection-compression molding (ICM) parts in room and low temperature were compared. The effect of five process parameters (melt and mold temperature, compression distance, delay time and compression force) on residual stress and tensile properties of ICM parts under low temperature was investigated systematically. The results showed that higher tensile yield stress and Modulus were found for ICM parts compared with IM part. Tensile properties of ICM or IM parts were improved under low temperature. Secondary transition were discovered around−40℃ for PC. As the most influenced morphology, the residual stress of ICM parts has the opposite variation as the function of process parameters. Higher melt and molding temperature, bigger compression distance, shorter delay time and smaller compression force can be helpfulto give lower residual stress value, and thus to improve the tensile properties.%以聚碳酸酯为材料,利用自行设计带有压缩功能的模具,采用常规注塑成型(IM)和注射压缩成型方法(ICM)对比研究制品在常温和低温环境下的拉伸力学性能;基于单因素实验方法,研究熔体温度、模具温度、模板压缩距离、延迟时间和压缩力对ICM制品残余应力和低温拉伸性能的影响规律。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.3 实验材料 聚甲基丙烯酸甲酯(PMMA)是最常 用的三大光学塑料之一,广泛用于光盘读 出头以及非球面 光盘基板等零件。因此,本文选取 PMMA(台湾奇美 C-205)为微透镜阵列材 料,其基本材料属性见表 1。

全闭合,型腔厚度达到 0.8mm,完成压缩 动作;开模后,注射机顶杆推动推板,制 件和浇注系统凝料分别由型芯及凝料推 杆同步顶出,推板及压缩型芯在各自复位 弹簧的作用下复位;开始下一周期。

1- 动模座板,2-推板,3-支撑块, 4-动模板, 5-碟簧组, 6-压缩型芯, 7-推件板,8-导柱,9-定模板, 10-定位圈,11-定模座板, 12-长内六角螺钉 图 4 微透镜阵列注射压缩成型模具

3 注射压缩成型实验 3.1 微透镜阵列设计 本文研究的微透镜阵列结构如图 3 所 示,其由阵列基板(Substrate)和在基板 上规则排布的微透镜(microlenses)组成。 由于微透镜尺寸与基板厚度尺寸相比极 小,制件各向异性造成的光程差主要由基 板决定,因此本文仅研究微透镜阵列基 板。

式中, n1 、 n2 分别为第一、第二主应力方 向上的折射率。根据应力光学定律,双折 射大小与制件内主应力的差值成正比:

n C 1 2

(2-39)

由于两光波通过模型时沿主应力 1、 2 方向上的折射率不同,故通过模 型厚度 t 后出现光程差:

n1 n2 t

(b)微透镜阵列基板 图 3 微透镜阵列结构与尺寸设计 3.2 实验设备 (b) 波片 图 2 Motic BA300Pol 偏光显微镜 注射压缩成型中,第一次合模后型腔 封闭但预留一定的压缩间隙,型腔厚度比 注射成型型腔厚底大;将精密计量后的熔

体注入型腔后,由二次合模推动动模板前 进,对型腔内的熔体进行均匀压缩,使其 充满整个型腔;然后进行冷却、脱模。按 照压缩压力的来源,可采用主轴压缩 (Main axis coining) 、 辅轴压缩 (Auxiliary axis coining) 两种方式 [18], 主轴压缩利用 合模机构或注射单元的运动实现,可用压 缩压力大、压缩距离精度高。辅轴压缩利 用顶出机构或抽芯机构的运动实现注射 压缩成型,可用压缩压力相对较小、压缩 距离精度低。因此本文采用主轴压缩的方 式,选用 ARBURG 370S 500-100 注塑机, 其配备基于二次合模的注射压缩功能,可 用最大压缩压力 500kN 、压缩距离精度 0.1mm、压缩速度小于等于 10mm/s。 在主轴压缩的设计框架下,模具结构 可采用垂直分型面和压缩框这两种模具 结构[18]。在垂直分型面结构中,由凹凸状 的动定模模芯间隙配合实现型腔密封和 压缩,其特点是虽然结构简单,通过凸模 封闭型腔和流道系统,浇口类型限于点浇 口,常用于包括流道系统在内的全局压 缩,不适用于局部压缩,因此适用于一模 一腔的型腔布局。由于微透镜阵列结构特 点,不能用点浇口而只能从制件侧壁进 胶;同时,为了提高效率,微透镜阵列模 具型腔布局采用一模两腔,因此基于垂直 分型面概念的模具结构不再适用,必须采 用基于压缩框概念的模具结构。微透镜阵 列注射压缩成型模具结构如图 4 所示。图 中,推件板即是压缩框概念的具体化。在 推件板与动模板之间安装碟簧组,使两者 的运动相对独立,由碟簧直接提供注射和 压缩阶段的锁模力,确保分型面闭合不溢 料。压缩型芯的运动由动模板传递,与推 件板构成组合型腔,实现压缩功能。装配 完成后,动模板与压缩框的间距为 2mm, 此时,型腔厚度 2.8mm。工作时,注射机 合模运动推动动模前进到合模中间位置, 合模中间位由压缩距离决定;注射完成 后,注射机继续合模至动模板与压缩框完 玻璃化转 变温度/℃ 105 密度 /(Kg.m3) 1190

图 1 旋转式补偿法

旋转式补偿法又称色纳蒙法,其装置 原理图如图 1 所示。采用平面正交偏正光 场布局,1/4 波片与检偏器夹角为 90°, 构成色纳蒙补偿器。样品放入前,视场为 暗场;放入透明应力样品后,视场变亮; 将样品旋转使得待测点变黑;再将样品旋 转 45°使待测点最亮; 旋转检偏器使待测 点重新变暗, 读取检偏器转过的角度 (消 光角) 。若单色光波长为 ,则光程差

180

(4)

将式(4)代入式(3)得

n

180t

(5)

测量仪器采用 Motic BA300Pol 偏光 显微镜, 如图 2 所示。 其主要性能参数为: 放大倍数 40-600 倍,检偏镜旋转精度 0.2°,载物台旋转精度 0.1°,单色光波 长 589nm。

(a)微透镜阵列

(a) 显微镜主体;

1 引言 微透镜阵列在光学连接、探测器阵 列、平板显示器、生物医学测试等领域得 到了广泛应用[1, 2], 是微光学及光学制造领 域的研究热点[3]。近年来,为了降低成本, 聚合物材料如 PMMA、PC 等开始取代传 统玻璃材料,逐渐应用于微透镜阵列的成 型。热压成型[4]和注射成型 [5]是目前聚合 物微透镜阵列最常用的成型工艺,热压成 型制件残余应力低、双折射小,但是生产 效率较低;注射成型生产效率高,但是制 件残余应力高、双折射大,两种工艺在成 型质量和生产效率上不能两全。随着市场 对聚合物微透镜阵列需求的迅速增长,开 发高质量、高效率的微透镜阵列成型工艺 已成为进一步拓宽聚合物微透镜阵列应 用领域、满足市场需求的关键。 注射压缩成型集成了热压成型和常 规注射成型的优势,具有成型制件残余应 力和双折射低、生产效率高的特点。国内 外众多学者[6-10]对注射压缩成型工艺开展 了研究,已广泛用于塑料光学零件的大批 量成型[11, 12],显示出该工艺的独特优势。 本文将注射压缩成型应用于微透镜阵列 成型,根据微透镜阵列结构特点和成型要 求,设计制造了微透镜阵列注射压缩成型 模具;采用正交偏光干涉色法和旋转式补 偿法研究了注射压缩成型微透镜阵列双 折射的分布和大小,采用单因素试验设计 研究了压缩参数(压缩距离、压缩速度和 压缩压力)对制件双折射的影响规律。研 究工作对实现微透镜阵列大批量、高质量 生产具有实际的指导意义,对进一步推广 注射压缩成型技术的应用具有较大的促 进作用。 2 双折射及其测量 2.1 双折射 无定形聚合物由于成型工艺导致的 残余应力的存在,将变成各向异性。当透 射光通过时,一束光线被分解成振动方向 沿该两个主应力方向振动、以不同速度传 播的两束光线。双折射定义为折射率在某 点两个主应力方向上折射率的差值[13],即 n n1 n2 (1)

关键词:注射压缩;工艺参数;微透镜阵列;双折射

EFFECTS OF COMPRESSION PARAMETERS ON BIREFRINGENCE OF INJECTION COMPRESSION MOLDED MICROLENS ARRAY

JIANG Feng-yan, QIU Qing-jun, CHEN Lei, JIANG Bing-yan State Key Laboratory for High Performance and Complex Manufacturing, School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China ABSTRACT Injection compression molding was introduced to the fabrication of polymer micorlens array in order to solve the problem of large birefringence. An injection compression mold for microlens array based on the concept of stamping frame was designed and fabricated. Single factor experiment design was adopted to investigate the effects of various compression processing parameters, i.e. compression distance, compression speed and compression force, on the birefringence of molded part. It was revealed that compared with injection molding while birefringence of microlens array by injection compression molding is larger in close vicinity of the gate, it’s significantly reduced in the functional areas by about 42%. It was also found that birefringence decreases with increased compression speed and compression force, while first decreases and then increases with increased compression distance. Compression distance, compression speed and compression force shows a decreasing magnitude of influence on birefringence.

Key words: Injection molding; Processing parameter; Microlens array; Birefringence

中南大学中央高校基本科研业务费专项资金资助 国家重点基础研究计划(“973”计划)项目(2012CB025905) 国家自然科学基金外国青年基金项目 (51150110343), *蒋炳炎,男, 1963 年生,教授,主要从事微注射成型理论和应用,超精密加工研究。Email: jby@