AQL抽样方案学习笔记

AQL质检与抽样培训

70%

抽样计划 Sampling Plan

AQL Card 抽 样 表

Some tests for AQL

Final Random Inspection per ANSI/ASQC Z1.4-1993 Single Sampling Plans for Normal Inspection General Inspection Level II Acceptance Quality Limit (AQL) for: Critical defective : Not allowed Major defective : 1.0 Minor defective : 2.5 Order quantity : 1,200 pieces Lot quantity: 1,206 pieces If 30 pieces were packed per carton, total cartons will be: Number of carton selected for sampling: Sampling size:

Packaging check 包装检查

Onsite test and measurement 现场测试

AQL抽样计划培训心得报告

AQL抽样计划培训心得报告3月19日~22日,本人去上海参加了由中国质量检验协会举办的质量检验专业人员岗位培训班。

本次学习班授课老师是皖中石化安庆分公司品质管理部张世友高级工程师。

他结合切身30多年石化企业质量管理工作和作为ISO质量体系外审专家的工作经验,对来自全国各地机械、电气、纺织、石化、生物制药、航天等行业的近百位学员做了精彩讲授。

讲授的主要内容有质量检验的基本概念及依据、质量检验文件及控制、质量检验方式、方法和实施、质量检验结果的分析与报告、理化检验与计量管理、检验误差和数据处理(结合最新标准和方法)、统计技术及应用、抽样检验标准、检验方法及应用等。

本次学习班时间虽短,但内容丰富,我从中受益匪浅,对质量检验工作有了新的认识,对我今后的工作具有方向性指导。

下面我汇报一下三天来的学习收获。

一、质量文化是企业发展的动力市场的规律是优胜略汰,一个企业生存和发展的关键就是构建全员质量意识和综合素质为核心的质量文化。

世界上优秀的企业无一不是以优秀的质量文化取胜。

我们技术质量部在公司建设期应当根据中海油企业文化特点探索和建设好我们海油碧路自己的质量文化,提高团队群体素质和开创奉献精神,顺利迎接年底试投产,生产出具有市场竞争力和应变力的产品。

二、企业要现代化,须与时俱进推行国际标准全球经济一体化的大背景下,企业要立足在国内外的竞争中占有优势,要提高产品质量和服务质量,必须推行国际标准,例如以ISO9000族建立质量管理体系。

技术质量部所有成员应了解和掌握标准中质量管理体系(总体系)与质量检验(子体系)的主要内容以及它们之间的关系,深入掌握与检验工作的有关条款,以便在年底公司投产后实施检验过程中对供应商的检验、过程检验、最终产品检验进行有效控制,并提供“质量要求得到满足的信任”的检验数据和检验报告。

三、检验的科技含量不断提高,须大力推行适用的统计技术检验仪器发展得越来越复杂、精确,检测人员可以及时、相对轻松、可靠地得到检测数据。

AQL及抽样方案详解

AQL and sampling plan

Inspection Levels

The standards provides for three general inspection levels and four special inspection levels. These seven levels permit the user to balance the cost of inspection against the amount of protection required. 检验水平: 标准提供了三种一般检验水平及四种特殊检验水平;这七个检验水平允许用 户对检验成本进行平衡. 一般检验水平: I, II, III 特殊检验水平: S-1, S-2, S-3, S-4;

Symbol definition: 符号定义:

1 批(在一定条件下生产出来的一定数量的单位产品所构成的团体),批的单位:卷、箱、包、个、张、板、公斤) 2 检验批(为实施检验而汇集起来的单位,便于抽样进行,便于抽样结果更具代表性) 3 批量N 4 样本及样本大小n 5 样品 6 对于规格精度不高(如±1~2mm)、破坏性检验等的项目,一般采用抽检1~5个的特殊方法,可对应MIL—STD—105E的 S-I抽样。 7 合格判定数(AC),不合格判定数(RE) 8 抽样检验:从检验批中,依批量大小抽出一定数量样本进行检验的方法。 9 抽样标准:抽样方案所依附的具有一定规则的表单,如MIL-STD-105E,GB2828-87。 10 抽样方法(抽样技术):从检验批中抽取样品的方法。 11 抽样方案(计划):样本大小或样本大小系列和判定数组的组合(n /AC,RE)。 12 判定数组:合格判定数与不合格判定数结合在一起。 13 检查水平(IL):检验批与样本大小之间的等级对应关系。 14 合格品质水平(AQL):消费者满意的送检批的最高(大)不良率。 15.P: Actual defect rate, 实际不合格品率 16.P: Average percent quality level, 平均质量水平 17 拒收品质水准(LTPD)(RQL):消费者认为品质恶劣的送检批所含有的最低不 良率。 18 严重不良品:含有一个或一个以上严重不合格的产品。 主要不良品:含有一个或一个以上主要不合格,但严重其它不合格的产品。 次要不良品:含有一个或一个以上次要不合格,但没有其它不合格的产品。 19 不良率(p)(百件不合格品数) 20 百件缺点数(c)

质量管理-AQL抽样基础知识培训

抽样结果判定

合格判定

根据AQL值和实际检验结果,判断产品是否合格。如果实际 检验结果在AQL值范围内,则判定为合格;否则判定为不合 格。

不合格品处理

对于判定为不合格的产品,应进行相应的处理,如退货、返 工、报废等。同时应分析不合格的原因,采取相应的纠正措 施,以防止类似问题再次发生。

05 AQL抽样计划优化与改进

对不合格品进行处理,如 退货、返工或报废等。

03 AQL抽样计划制定

确定AQL值

总结词

AQL值是判定不合格产品可接受与否的标准,通常根据产品特性和客户要求进 行设定。

详细描述

AQL值是一个质量标准,用于确定在抽样检验中可接受的不合格品的最大数量。 它通常根据产品的特性和客户的要求进行设定,以确保产品质量符合预期标准。

匀或难以随机抽样的情况。

抽样操作步骤

确定抽样目的和要求

明确抽样的目的和要求,如检测产品 质量、评估市场占有率等。

制定抽样计划

根据抽样目的和要求,制定具体的抽 样计划,包括样本量、抽样方法、抽 样范围等。

实施抽样

按照抽样计划进行实际抽样,确保样 本的代表性和随机性。

结果分析

对抽样结果进行分析和解释,得出结 论和建议。

AQL抽样检验流程

确定AQL值

根据客户要求或行业标准, 确定AQL值。

随机抽取样本

从待检产品中随机抽取样 本。

判断批次是否合格

根据AQL值和不合格品数 量,判断整批产品是否合

格。

确定批量大小

根据产品特性和检验需求, 确定待检产品的批量大小。

检验样本

按照检验标准对样本进行 检验,记录不合格品数量。

处理不合格品

培训背景

AQL抽样水准[1]解读

![AQL抽样水准[1]解读](https://img.taocdn.com/s3/m/e6f8ac290740be1e640e9a20.png)

验货抽检数量依据

举例二:订单数为7件,按AQL2.5标准抽查5件,无次品 就PASS,有一件次品都FAIL;如果按照AQL4.0标准 则只抽查3件,无次品就PASS

AQL=acceptance quality level质量 接受标准

AQL理论(AcceptanceQualityLevel,可接受质量水平)是基于统计学 的假设,即任何事物都存在偏差,如手术事故率不能超过百分之几, 邮递错投率不能超过百分之几等等标准。 AQL(可接受质量水平)是调整型抽样体系的基础,是供货方与需 求方共同协定的可以接收的连续 提交的检验批的过程平均的上限值。过程平均是一系列连续提交的 检验批的平均质量,以“批次 不合格品率”或者“每百单位缺陷率”表示。AQL与采样大小(所 谓采样大小,是否可以理解为 “样本大小”即sample size?)的关系,在于一个检验水平(I、II、 III三个一般检查水平,以 及S-1、S-2、S-3、S-4四个特殊检查水平)和宽严程度(severities) 之转换。

AQL=acceptance quality level质量 接受标准

举个例子,一个产品批量N=4000,协定的AQL=1.5%,选择检查水平为II,则调 整型一次抽检方 案确定的步骤为: 1)根据GB2828-81表,查得样本含量代码为L; 2)确定“正常抽检方案”:L与AQL=1.5%所对应的合格判定数为7,不合 格判定数为8,样本含 量为n=200。其含义为:4000个产品中抽取200个样品送检,这200个中如 果不合格数小于等于7, 则整批产品合格;大于等于8,则整批不合格; 3)同样的方法,确定“加严”、“放宽”、“特宽”的抽检方案; 4)将四个抽检方案合并一处,运用动态转换规则(SAP系统中有,术语 dynamic modification rule),就构成了“调整型一次抽检方案”; 5)以上的例子遵循GB2828标准,对应于ISO2859(计数);SAP系统4.5B版 本中有ISO版本的Sample scheme. 6) 参看SAP标准系统4.5B中的dynamic modification ru

AQL抽样基准基础知识

2013/8/9

抽样检验

1.什么是抽样检验

指从群体中随机抽取一定数量的样本,并标准进行比较,从而确定是

否合格或需再进行检查后,来判定的一种质量检验方法。

群体

样本

检验结果 判定基准

判定结果

1941年至1942年制定了三个非数量统计方面的质量控制行业 标准。

(1)ASQC Z1.1 质量控制指南 (2)ASQC Z1.2 数据分析用的控制图法 (3)ASQC Z1.3 生产中质量管理用的控制

图法

3

2013/8/9 抽样检验 3.抽样检验发展历程 1949年美国科学家道奇和罗米格首先发表了《一次 抽样与二次抽样检查表》 1950年美国军用标准MIL-STD-105D(E)

2013/8/9

抽样基准基础知识

作成者:RIKA Zeng

定义和术语

1.AQL(Acceptable Quality Level) 注解:允收水准----不合格项之可接受最高不良数, 及不可接受最低不良数。

2.CR(Critical Defects) 注解:致命缺陷----指产品缺陷在操作使用过程中, 会导致使用者呈现危机。

AQL使用原则

不合格种类

原料

成品

AB

C

A BC

0.65 1.5 1.5 4.0 1.5 2.5 2.5 6.5 2.0

不同性能

电气

机械

外表

卫星 导弹

0.4

1.0 2.5 ≤

0.65 1.5 4.0 0.1

不同产品

飞机 舰艇

工用 农用 军用

≤

≤

0.65 2.5

抽样AQL培训

D版现在已没用.

AQL应用

AQL的抽样方式:

放宽检验用Ⅰ级检验 水平,正常检验用Ⅱ级 检验水平,加严检验用 Ⅲ级检验水平

AQL一般用于IQC、 FQC和OQC的抽检

在应用AQL时必须确定 该产品各特性属于那 种不良,轻微不良(MIN)

AQL应用

检查严格性区分: 检验性质根据严格程度可分为正常检验,

加严检验,放宽检验. 1正常检验:一般情况下用此检验,检验级别

取Ⅱ级 2加严检验:连续5批中有2批被拒收时釆用

此检验,检验级别为Ⅲ级,也可制定专门的检 验计划表

AQL应用

3放宽检验:连续10批全部接收时用此检验, 检验级别为Ⅰ级,也可执行专门的放宽检验 计划表. 4在加严检验的情况下,如经确认,质量的确 得到改进,且连续5批全部被接收时,可回到 正常检验,反之可责令其限期整改.

ACCEPTABLE QUALITY LEVEL 品质允收水准

MIL-STD-105E

样品数据分类表

样样

普通检验单次抽样计划 SINGLE SAMPLEING PLANS FOR NORMAL INSPECTION

SAMPLE SIZE CODE LETTERS

本 代

本 容

0.010

0.015

0.025

151-280 E G H J 80

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15

281-500 F H J K 125

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22

501-1200 G J K L 200

AQL抽样检验培训资料

AQL抽样检验培训资料一、抽样检验基础知识1、检验的概念检验就是通过观察和判断,适当时结合测量、试验所进行的符合性评价。

检验的目的就是确定被检验的对象是否符合规定要求。

2、抽样检验的概念抽样检验就是根据规定的抽样方案,从一批产品中随机抽取少量样品进行检验,并根据样本的检验结果来判断整批产品是否合格的活动。

3、抽样检验的目的抽样检验的目的就是通过较少的检验投入,尽早发现产品中潜在的不合格品,避免批量不合格品的产生,从而提高产品的质量。

二、抽样方案及判断准则1、抽样方案抽样方案是指根据产品标准或检验规程,将产品按其质量特性分成几层,然后在每层中随机抽取规定数量的样品构成样本。

2、判断准则判断准则就是指根据样本中的不合格品数与规定的判定准侧相比较,作出该批产品是否合格的判断准则。

三、AQL抽样检验简介1、AQL抽样检验的概念AQL抽样检验就是以质量保证为目的,确定可接收质量水平(AQL)的过程。

它是根据产品的质量特性和生产能力,确定一个能够经济地实现的质量水平。

2、AQL抽样检验的优点AQL抽样检验的优点包括:(1)能够较早发现产品中不合格品,避免批量不合格品的产生,提高产品的质量。

(2)通过调整抽样方案,能够灵活地调整对产品质量的严格程度。

(3)适用于各种不同类型的产品和生产类型。

(4)能够经济地实现质量要求。

3、AQL抽样检验的应用范围AQL抽样检验适用于各种类型的产品,包括机械、电子、食品、化工等。

在生产过程中,AQL抽样检验可用于原材料进货检验、过程质量控制、最终产品检验等环节。

计量抽样检验应用研究计量抽样检验是一种在产品质量控制中广泛应用的统计方法,它的作用是在生产过程中通过抽查样品的质量来评估整个批次产品的质量。

这种方法不仅可以有效地提高产品质量,而且可以降低生产成本和提高生产效率。

本文将探讨计量抽样检验的应用情况、优点和不足,以及未来的研究方向。

在20世纪初期,由于工业生产的快速发展,产品质量问题逐渐受到人们的。

aql抽样计划培训心得

aql抽样计划培训心得在培训中,首先了解了什么是AQL抽样计划。

AQL抽样计划是指在检验中,为了确定一批产品的合格或不合格,所进行的一种基于抽样的检验方法。

AQL是指在一批产品中所容许的不合格的数量,其数值由制造商和买方双方共同确定。

AQL抽样计划采用的是统计学的方法,通过对一部分产品进行检验来推断整批产品的合格程度,可以大大减少检验成本,并且具有较高的检验精度。

在培训中,我们学习了如何根据产品特性和生产批次来确定AQL的数值。

在实际应用中,我们应该根据产品的特性、市场需求和使用环境来确定AQL的数值。

一般来说,对于高价值的产品和对品质要求比较高的产品,AQL的数值会比较低;而对于低价值的产品和对品质要求相对较低的产品,AQL的数值会比较高。

另外,还学习了如何确定抽样数量和检验水平。

确定抽样数量和检验水平的目的是为了在保证检验精度的前提下,尽可能减少抽样数量,降低检验成本。

了解了以上内容后,我们对AQL抽样计划的应用有了更加深入的理解。

在培训中,我们还学习了AQL抽样计划的具体实施步骤。

首先是抽样数的确定:首先根据生产批次确定样本的抽样数量,然后根据AQL的数值来确定接受和拒收的标准。

然后是随机抽样:抽样应该是随机的,以确保检验的公正性。

接着是实施检验:对抽样得到的产品进行检验,根据AQL的数值和抽样数量来判断产品的合格与否。

最后是结果判定和决策:根据检验结果来决定是否接受整批产品,或者对产品进行整改或重新生产。

通过培训,我们对AQL抽样计划的实施步骤有了清晰的认识,为我们在实际工作中的应用提供了重要的指导。

在培训的过程中,我们还学习了AQL抽样计划的优势和限制。

AQL抽样计划具有成本低、检验速度快、具备一定的精度和可操作性等优势。

但同时也存在着一定的限制,例如不能保证每一个产品都是合格的,只能保证整批产品的合格率符合要求等。

了解了AQL抽样计划的优势和限制,我们在实际应用中能够更加理性地对AQL抽样计划进行评估和选择,以实现最佳的检验效果。

AQL抽样培训资料品质

1破坏性检验; 2测量对象是连续批 产品批量大; 3测量对象是散装或流程性材料;如脱模剂 防锈油等; 4全数检验不经济或不适用;希望检验费用少情况下使用;如来料时检

C

D

E

E

G

H

B

C

D

E

F

H

J

C

CБайду номын сангаас

E

F

G

J

K

C

D

E

G

H

K

L

C

D

F

G

J

L

M

C

D

F

H

K

M

N

D

E

G

J

L

N

P

D

E

G

J

M

P

Q

D

E

H

K

N

Q

R

正常检验一次抽样方案

加严检验一次抽样方案

放宽检验一次抽样方案

THANK YOU

适用于选择供方的购进检验宽严程度分为正常 加严 放宽 <暂停> 正常检验是最常用的检验水平;刚开始检验新的供应商生产的货物 时;应采用正常检验

三 抽样检验的特性及分类

三 抽样检验方案的确定: AQL有一次 二次 多次最多五次3种抽样方案 确定抽样方案可以从

下面几个方面来考虑: 1简便易行:一次优于二次;二次优于五次 2平均样本量:五次少于二次;二次少于一次 3管理难度:五次难于二次;二次难于一次 4取样的难易程度:取样麻烦时;一次优于二次;二次优于五次 5试验时间的长短:根据单个试验时间的长短和是否可以多个样品

AQL的的学习笔记

AQL的定义AQL原来叫“合格质量水平(Acceptable Quality Level)”,在新版国家标准《GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》中,AQL的全称被改为了“接收质量限(Acceptance Quality Limit)”,其定义为“当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平”。

检验水平在AQL中,有三种一般检验水平(Ⅰ、Ⅱ、Ⅲ)和四种特殊检验水平(S-1、S-2、S-3、S-4)。

在三种一般检验水平中,LEVELⅡ是常规水平,也是最经常采用的水平。

从LEVELⅠ到LEVELⅢ抽样的数量逐渐增加。

LEVELⅠ的抽样数是LEVELⅡ的40%,适用于品质较为稳定或产品出现不一致可能性极小的状况。

LEVELⅢ的抽样数是LEVELⅡ的160%,加大检验的样本数量可以降低接受不合格产品的可能性。

四种特殊检验水平的特点是抽样数量少,因为在某些情况下,例如检验的成本高、检验所花费的时间长、货物的品质比较稳定(单一产品的重复加工),通过少量的抽样检验就可以反应总体的品质水平。

从S-1到S-4抽样检验数逐步增加。

在服装辅料的检验中有时会采用特殊检验水平,例如拉链、纽扣等的检验。

抽样方案AQL有一次、二次、多次(五次)3种抽样方案。

确定抽样方案可以从下面几个方面来考虑:1)简便易行:一次优于二次,二次优于五次。

2)平均样本量:五次少于二次,二次少于一次。

3)管理难度:五次难于二次,二次难于一次。

4)取样的难易程度:取样麻烦时,一次优于二次,二次优于五次。

5)试验时间的长短:根据单个试验时间的长短和是否可以多个样品同时进行试验来确定总的试验时间。

严格程度AQL中制定了三种严格程度:正常(NORMAL)、加严(TIGHTENED)、放宽(REDUCED)。

正常检验是最常用的检验水平,刚开始检验新的供应商生产的货物时,应采用正常检验。

aql 抽样计划培训

aql 抽样计划培训第一部分:背景介绍AQL抽样计划是对生产过程中产品质量的抽样检验方法,通过此方法可以有效地控制产品的质量,并且保证产品的合格率。

AQL抽样计划是应用广泛的抽样检验方法,尤其在制造业中被广泛使用。

在产品质量管理中,AQL抽样计划是非常重要的一环。

为了保证抽样计划的有效性和准确性,员工需要接受相关的培训,了解AQL抽样计划的基本原理、流程和操作规范。

本次培训将详细介绍AQL抽样计划的相关知识,包括抽样原则、抽样方法、抽样标准等内容,帮助员工提高抽样检验的准确性以及准确性。

第二部分:AQL抽样计划的基本原理1. AQL抽样计划是什么?AQL抽样计划是一种质量控制方法,通过从生产批次中抽取样本进行检验,以确定产品的合格率和不合格率。

AQL抽样计划是在一定的置信水平和可接受质量水平下,确定抽样数量和接受/拒绝标准,以保证产品的质量。

2. AQL抽样计划的原理AQL抽样计划的原理主要包括置信水平、可接受质量水平、批量大小和抽样数量等参数的确定。

在确定抽样计划时,需要考虑到生产批次的规模、产品的特性和质量标准,以确定合适的抽样数量和接受/拒绝标准。

第三部分:AQL抽样计划的操作流程1. AQL抽样计划的流程(1)确定AQL水平和抽样标准;(2)确定批量大小;(3)选择抽样计划表;(4)抽样检验;(5)判定批量的合格性。

2. AQL抽样计划的操作规范(1)抽样前需要充分混合生产批次,并随机选择样本;(2)按照抽样计划表进行抽样检验;(3)根据抽样结果判定产品的合格性;(4)将合格产品放行,不合格产品进行处理。

第四部分:AQL抽样计划的注意事项1. 抽样时需要尽量随机选择样本,避免人为偏差;2. 抽样时需要严格按照抽样计划表进行操作,避免操作失误;3. 抽样检验需要结合实际情况,合理判定产品的合格性;4. 抽样结果需要及时记录和报告,便于后续的质量分析和改进。

第五部分:AQL抽样计划的实际应用1. AQL抽样计划在质量控制中的作用AQL抽样计划是质量控制中非常重要的一环,可以帮助企业有效地控制产品的质量,并且指导生产过程的改进和优化。

aql 抽样计划 培训

aql 抽样计划培训本文将会介绍AQL抽样计划的相关知识,包括AQL的含义和作用、AQL抽样计划的基本原理和步骤、不同抽样水平下的AQL抽样计划的制定方法以及AQL抽样计划的培训方法等内容。

希望通过本文的介绍和讲解,可以让读者更好地理解和掌握AQL抽样计划的相关知识,从而在实际生产过程中更好地应用和实施AQL抽样计划,提高产品质量和生产效率。

一、AQL的含义和作用AQL是Acceptable Quality Limit的缩写,意为可接受的质量限。

AQL是一个质量控制标准,用于确定产品质量是否符合要求的标准。

在实际生产过程中,如果产品的质量达到或者超过了AQL,我们认为产品是合格的;如果产品的质量低于AQL,我们认为产品是不合格的。

因此,AQL可以被认为是合格和不合格产品的一个分界线,也可以被认为是产品质量是否符合要求的一个标准。

AQL的作用主要有以下几点:1. 保证产品质量。

AQL可以帮助企业确定产品的合格和不合格的比例,从而保证产品的质量。

2. 减少生产成本。

通过合理制定和实施AQL抽样计划,可以减少对每个产品进行全检的成本,同时提高生产效率。

3. 建立企业的信誉。

通过严格执行AQL抽样计划,可以提高产品的质量,从而提升企业的信誉和竞争力。

二、AQL抽样计划的基本原理和步骤AQL抽样计划的基本原理是在一定的抽样水平下进行抽样检验,以确定产品的合格和不合格的比例,从而判断产品的质量是否符合要求。

AQL抽样计划的基本步骤主要包括确定抽样水平、选择抽样方案、执行抽样检验、判断产品的质量以及采取相应的措施。

1. 确定抽样水平。

抽样水平是AQL抽样计划的一个重要参数,也是决定抽样数量和抽样标准的依据。

抽样水平的确定需要根据产品的特性、生产工艺和质量要求进行合理的选择。

2. 选择抽样方案。

抽样方案是AQL抽样计划的一个重要组成部分,主要包括单抽样、双抽样和多重抽样等不同的抽样方案。

根据产品的特性和生产要求选择合适的抽样方案是AQL抽样计划的重要环节。

AQL抽样培训

转

AQL=1.5,由主表中检索的一次 正常检验抽样方案为(315/10,

移

11),加严检验抽样方案为

规

(315/8,9),放宽检验抽样

则

方案为(125/5,8),一个假

实

想的检验结果如表。

例

批次 样本量

Ac

Re

AcJ

不合格品数

1 315

10

11

7

7

2 315

10

11

7

2

3 315

10

11

7

4

4 315

水平高。 若单个样品的检验费用为a,判批不合格时处

理一个样品的费用为 b,检验水平选择应遵循: a>b 选择检验水平Ⅰ a=b 选择检验水平Ⅱ a<b 选择检验水平Ⅲ

为保证AQL,使得劣于AQL的产品批尽可能少 漏过去,选高检验水平;

产品质量不稳定,波动大时,选用高的检验 水平;

破坏性检验或严重降低产品性能的检验,选 用低的检验水平;

5~10批的抽检结果估计,以后应不少于20批。

可 接 收 质 量 水 平

AQL

AQL:也称可接受质量水平,是可连续

交验批的过程平均不合格率上限值,是用

户所能接受的质量水平(最差的水平)。

确定AQL的原则:

以产品为核心,根据质量特性和重 要程度分类

➢ AQL(A类)<AQL(B类)<AQL(C类) ➢ 检验项目:AQL(少) < AQL(多) ➢ AQL(军用产品)<AQL(民用产品) ➢ AQL(电器性能)<AQL(机械性能)<

抽样检验的基本概念

计数标准型抽样方案

计数调整型抽样方案

孤立批抽样检验以及

目

GB/T2828.1的使用

抽样实施与理解(AQL)

1.1.3统计抽样检验的发展历程

统计抽样检验虽然有很多优点,但也有一些不足。

统计抽样检验流程

抽样检验可分为:

1.经验(百分比抽样):批量不同时,相同质量可能有不 同的判断结果。

2.统计抽样检验:

N 批产品

随机抽 取

n 样本

全检

d

比较

不合格品

4 d≤AC

3

2

批产品合格

N,Ac,Re用数理统计的方法来确定

1

d≥Re

0

判断准则(Ac,Re)

=p(x=0)+p(x=1)+……p(x=15)

=

100 0!

e-10+

101 1!

e-10 +……

1015 15!

e-10

=0.951

1.2.2.3 OC曲线的分类

0≤P≤1 0≤Pa(p)≤1 当p1<p2时,有Pa(p1)>Pa(p2)

Pa(p)也 称L(p) 1

接收概率是P的函数, 当P大时接收概率小, 所以引出OC曲线

1p

1.2.2.3 Oc曲线计算

如已知N=1000,(n=50,Ac=1),可根据二项式分布计算。 Pa(p)=p(x≤Ac)(x是抽取50件发现的不合格品数)

=p(x=0)+p(x=1)

=C500p0(1-p)50+C501p1(1-p)49

AQL抽样检验学习

五、抽样方案的选择

AQL全称是Acceptable Quality Level,即允收水准。 表里的批量表示这一批产品的数量,特殊检验水平与一般检验水平则表示检验水平的高 低。

从辨别能力来看: 1. Ⅰ<Ⅱ<Ⅲ;S-1<S-2<S-3<S4 2. 一般检查水平>特殊检查水平 没有特殊规定,一般选择一次一般水平Ⅱ,另外,一般水平的判断可参考以下建议:

1974年国际标准化组织ISO根据MIL-STD-105D起草并颁布了 抽样检验的国际标准,即ISO 2859。

1981年,我国根据ISO 2859出台了GB 2828-81试行版本。

二、抽样检验概念

三、抽样检验培训目的

Case:抽样检验的认知 曾经有个**玩具厂,质量部主管在给员工做质量检验培

训课讲:抽样检验2.5水平,不合格率就是2.5%。

请问:这个玩具厂的质量部主管这种讲法是否正确?

三、抽检检验培训目的

提升质量抽 样检验知识

质量意识 (工作中)

企业形象

四、抽样检验品质术语

• 批量(N):批中所含的单位产品数,称为批量。 • 样本大小(n):样本中所包含的样本单位数,称为样本大小。 • 不合格品:有一个或一个以上的质量特性不符合规定的单位产品,称为不合格品。 • 合格判定数(Ac):做出批合格判断样本中所允许的最大不合格品数,称为合格判定

一起组成的抽样方案,称为第二次抽样方案。 • 检验:通过观察和判断,适当时结合测量、试验所进行的符合性评价。 • 抽样检验:根据事先确定的方案,从一批产品中随机取样进行检验,并通过检验结果

对该批产品的质量进行评价和判断的过程。 • AQL:合格质量水平(允收水准)在抽样检查中,认为可以接受的连续提交检查批的过

AQL抽样计划培训记录.docx

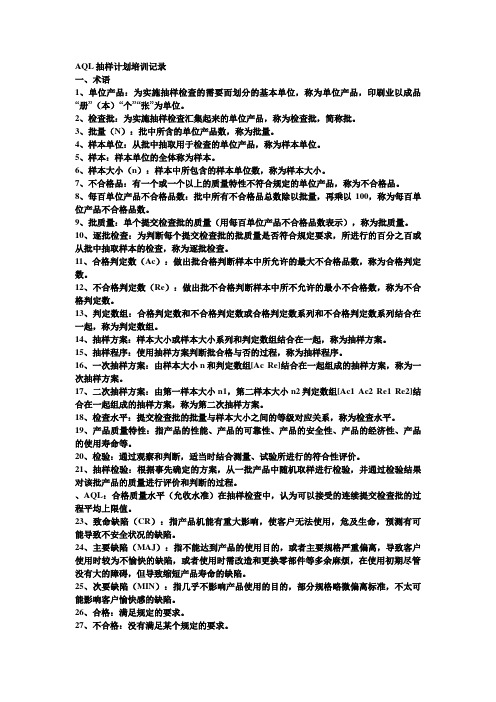

AQL抽样计划培训记录一、术语1、单位产品:为实施抽样检查的需要而划分的基本单位,称为单位产品,印刷业以成品“册”(本)“个”“张”为单位。

2、检查批:为实施抽样检查汇集起来的单位产品,称为检查批,简称批。

3、批量(N):批中所含的单位产品数,称为批量。

4、样本单位:从批中抽取用于检查的单位产品,称为样本单位。

5、样本:样本单位的全体称为样本。

6、样本大小(n):样本中所包含的样本单位数,称为样本大小。

7、不合格品:有一个或一个以上的质量特性不符合规定的单位产品,称为不合格品。

8、每百单位产品不合格品数:批中所有不合格品总数除以批量,再乘以100,称为每百单位产品不合格品数。

9、批质量:单个提交检查批的质量(用每百单位产品不合格品数表示),称为批质量。

10、逐批检查:为判断每个提交检查批的批质量是否符合规定要求,所进行的百分之百或从批中抽取样本的检查,称为逐批检查。

11、合格判定数(Ac):做出批合格判断样本中所允许的最大不合格品数,称为合格判定数。

12、不合格判定数(Re):做出批不合格判断样本中所不允许的最小不合格数,称为不合格判定数。

13、判定数组:合格判定数和不合格判定数或合格判定数系列和不合格判定数系列结合在一起,称为判定数组。

14、抽样方案:样本大小或样本大小系列和判定数组结合在一起,称为抽样方案。

15、抽样程序:使用抽样方案判断批合格与否的过程,称为抽样程序。

16、一次抽样方案:由样本大小n和判定数组[Ac Re]结合在一起组成的抽样方案,称为一次抽样方案。

17、二次抽样方案:由第一样本大小n1,第二样本大小n2判定数组[Ac1 Ac2 Re1 Re2]结合在一起组成的抽样方案,称为第二次抽样方案。

18、检查水平:提交检查批的批量与样本大小之间的等级对应关系,称为检查水平。

19、产品质量特性:指产品的性能、产品的可靠性、产品的安全性、产品的经济性、产品的使用寿命等。

20、检验:通过观察和判断,适当时结合测量、试验所进行的符合性评价。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AQL抽样方案学习笔记

2009-10-11 13:13

AQL的定义

AQL原来叫“合格质量水平(Acceptable Quality Level)”,在新版国家标准《GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》中,AQL的全称被改为了“接收质量限(Acceptance Quality Limit)”,其定义为“当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平”。

检验水平

在AQL中,有三种一般检验水平(Ⅰ、Ⅱ、Ⅲ)和四种特殊检验水平(S-1、S-2、S-3、S-4)。

在三种一般检验水平中,LEVELⅡ是常规水平,也是最经常采用的水平。

从LEVELⅠ到LEVELⅢ抽样的数量逐渐增加。

LEVELⅠ的抽样数是LEVELⅡ的40%,适用于品质较为稳定或产品出现不一致可能性极小的状况。

LEVELⅢ的抽样数是LEVELⅡ的160%,加大检验的样本数量可以降低接受不合格产品的可能性。

四种特殊检验水平的特点是抽样数量少,因为在某些情况下,例如检验的成本高、检验所花费的时间长、货物的品质比较稳定(单一产品的重复加工),通过少量的抽样检验就可以反应总体的品质水平。

从S-1到S-4抽样检验数逐步增加。

在服装辅料的检验中有时会采用特殊检验水平,例如拉链、纽扣等的检验。

抽样方案

AQL有一次、二次、多次(五次)3种抽样方案。

确定抽样方案可以从下面几个方面来考虑:

1)简便易行:一次优于二次,二次优于五次。

2)平均样本量:五次少于二次,二次少于一次。

3)管理难度:五次难于二次,二次难于一次。

4)取样的难易程度:取样麻烦时,一次优于二次,二次优于五次。

5)试验时间的长短:根据单个试验时间的长短和是否可以多个样品同时进行试验来确定总的试验时间。

严格程度

AQL中制定了三种严格程度:正常(NORMAL)、加严(TIGHTENED)、放宽(REDUCED)。

正常检验是最常用的检验水平,刚开始检验新的供应商生产的货物时,应采用正常检验。

一旦采用了正常、严格、放宽中的任何一种,那么在以后对同系列或同类型产品的检验中都应采取这一标准,除非供应商的产品品质发生了变动。

AQL值

对于不同的质量水平或要求,AQL有多种规定的数值,从0.010~1000。

服装业最常用的AQL值是2.5,要求高一些的用1.5,要求稍低的用4.0。

不同的AQL值体现了不同的质量水平,通常AQL值越小代表品质要求越高。

转移规则和程序

正常到加严

当正在采用正常检验时,只要初次检验中连续5批或少于5批中有2批是不可接收的,则转移到加严检验。

(注:初次检验指第一次检验,区别于拒收后的再次提交批的检验。

再次提交批的检验结果不参与转移。

)

加严到正常

当正在采用加严检验时,如果初次检验的接连5批已被认为是可接收的,应恢复正常检验。

正常到放宽

当正在采用正常检验时,如果连续10次检验都合格、并且生产处于稳定状态的话,可以转移到放宽检验。

(注:这个跟GB/T 2828.1-2003的规定不同,因为GB/T 2828.1-2003的条件比较负责,所以可以考虑采用这个比较简单的方法。

)

放宽到正常

当正在执行放宽检验时,如果初次检验出现下列任一情况,应恢复正常检验:a)一个批未被接收;

b)生产不稳定或延迟;

c)认为恢复正常检验是正当的其他情况。

暂停检验

如果在初次加严检验的一系列连续批中未接受批的累计数达到5批,应暂时停止检验。

直到供应商为改进所提供产品或服务的质量已采取行动,而且负责部门承认此行动可能有效时,才能恢复检验。

恢复检验应从使用加严检验开始。

放宽检验是非强制性的,在条件不成熟或无把握的情况下可以不执行。

暂停检验也可以不执行。

至少要执行正常和加严检验之间的转移规则。

二次抽样方案

第一次检验的样品数量应等于该方案给出的第一样本量。

如果第一样本中发现的不合格数小于或等于第一接收数,则该批可接收;如果第一样本中发现的不合格品数大于或等于第一拒收数,则该批不可接收。

如果第一样本中发现的不合格品数介于第一接收数与第二拒收数之间,应检验由方案给出样本量的第二样本并累计在第一样本和第二样本中发现的不合格品数。

如果不合格品累计数小于或等于第二接收数,则判定批可接收;如果不合格品累计数大于或等于第二拒收数,则判定该批不可接收。

二次抽样方案的目的是通过检验较少样品数而节约时间,然而当必须进行第二次检验时,抽样检验的总数要超过一次抽样检验的数量,所以二次抽样方案适合于质量比较稳定的产品。

不合格产品的判定

根据不同类型的服装可参考相应的行业标准或企业标准,如T恤和Polo衫可参考纺织行业标准《FZ/T 73008-2002 针织T恤衫》。

有的公司以一件衣服上有一个或以上严重疵点为一个不合格品,一件衣服上有3个轻微疵点也算一件不合格品。

有的公司采用的是记点的方式,即计算样本中的不合格数来判定。

当样本数超过批量时,应该以整批作为样本(全检),判定数不变。

AQL抽样检验的方法和步骤

1、决定检验方案(检验水平、抽样方案、严格程度和AQL值)。

检验方案一般由客户决定,也有客户和供应商协商决定的。

2、根据检验方案查找样本量字码。

3、抽样方案。

在AQL中给出了一系列的抽样方案表格,这些表格给出了在不同的品质水平下抽样检验的样本数和接收数(Ac)、拒收数(Re)。

4、产品检验。

从所要检验的产品中,按照以上所述的样本数,随机抽取样品。

在检验中应保证100%地检验所抽取的样本,既使在检验若干件后,发现不合格数已经超过拒收数,仍然应该继续检验剩余的样本,因为检验的目的除了要知道“接受”或“拒收”的结果外,还需要了解货物究竟处于何种质量水平,并且可以通过积累历史数据来判断供应商是否合格和决定以后对供应商的检验方案。

对供应商来说,也可以清楚如何去改善产品的品质。

5、统计不合格数。

6、判定是否接受。

对照抽样方案表格中的接收数和拒收数来决定是“接受”还是“拒收”。

例一:

检验方案为一般检验水平Ⅱ、正常检验一次抽样方案、AQL 2.5。

如有一批衣服的数量为5000件,则找到对应的“样本量字码”为“L”。

在“正常检验一次抽样方案(主表)”中找到样本量字码L,对应的样本量为“200”,表示要抽查200件衣服;AQL 2.5对应的“接收/拒收数”为“10 11”,表示抽查的200件样本中,如果发现的不合格品小于或等于10件的话,则该批产品可接受;如果不合格品等于或大于11的话,则该批产品不可接受。

例二:

检验方案为一般检验水平Ⅱ、正常检验二次抽样方案、AQL 4.0。

如有一批衣服的数量为20000件,则找到对应的样本量字码为“M”。

从“正常检验二次抽样方案(主表)”中查找到对应的样本量和接收/拒收数。

第一次抽样200件,接收/拒收数为“11 16”,不合格品数小于或等于11则接受,不合格品数等于或大于16则拒收,不合格品数为12~15之间则进行第二次抽查;

第二次再抽查200件,接收/拒收数为“26 27”,累计不合格品数(加上第一次抽查发现的不合格品数)小于或等于26则接受,累计不合格品数等于或大于27则拒收。

(Jandy/20090705)。