电絮凝法处理电镀废水中的铜、镍、铬

高压脉冲电凝系统治理电镀涂装废水

for

ideal compIdlellsive t陀atrnent pIDcess for

of geneId n砖t击nnishi。Ig and h船№nlark- etc.in t}le mixed

able

e舴m

on

Ik

c帅t枷nams丑s小I伽1ium,zi眦,copper,cadmillm,cyanide,ph08phomus,oil

lln・:

2防腐处理

2.1基体处理

根据铝、铜懂锌板金属蚀坑较多、表面较粗糙的特点,对涂

料的附着力影响较小,采用砂纸、钢丝刷进行于工处理.达到s旺 级。油脂污染部位采用有机溶剂等清洗除油。

不锈钢表面大面积点蚀.且深度较火(一般为0.2一左右),

轻质润滑油随着锈蚀已渗入锈层内。基于此种情况,先手工简单 除去表面的荤油污、杂物等,达到sll级。然后选用具有去油、陈 锈、磷化特殊功能的磷化剂,用刷涂的方法涂刷一道。经34~28 h反应干燥后(一看颜色,表面泛白;二足手触,不沾不粘),州清 洁水洗去反应物。对个别重锈及重油区重涂一道磷化剂,直到袁 面洁净为止。

速。

Ni2++2()H一一Ni(0H)2 0

C乎++20H—cd(OH),+

zn2++2()H一一zn(0H),● (3)氧化反应去除coD及cN一 阳极发生氧化反应产生二价铁离子、氧分子以及其他铁属离 子的氧化.阳极板丰要反应如下:

Fe一2t—F仁+

40H一一4e斗2巩o+20一2H2()+(b十 阳极产生的新生态氧分子(O)具有很强的氧化能力,可眦氧 化水中的有机或无机化台物,去除水中的coD。阳极上放出新生 态氧(o)作为氧化剂氧化cN一.将氰根破除[2。】。

Ⅱ(25mm)

电镀污水处理技术

电镀污水处理电镀污水的成分非常复杂,除含氰(CN-)废水和酸碱废水外,重金属废水是电镀业潜在危害性极大的废水类别。

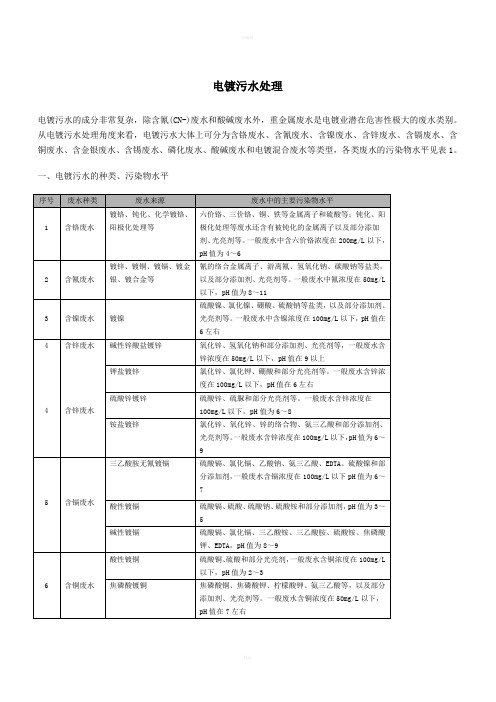

从电镀污水处理角度来看,电镀污水大体上可分为含铬废水、含氰废水、含镍废水、含锌废水、含镉废水、含铜废水、含金银废水、含锡废水、磷化废水、酸碱废水和电镀混合废水等类型,各类废水的污染物水平见表1。

一、电镀污水的种类、污染物水平表一二、电镀污水各种处理工艺比较高级电化学电镀处理一体机处理原理:高级电化学产生四种作用:电高级氧化、电还原、电絮凝和电气浮。

1、电氧化电解中的氧化作用分为直接氧化和间接氧化。

直接氧化,即污染物直接在阳极失去电子而发生氧化,如氰化络离子在阴极被还原成CNˉ,CNˉ在阳极首先被氧化成氰酸,然后分解成氨和二氧化碳,反应如下:CNˉ+2OHˉ-2e→CNOˉ+H2O2CNOˉ+4OHˉ-6e→2CO2+N2+2H2OCNOˉ+H2O→CO2+NH3+OHˉ间接氧化,阳极电解出的氧和臭氧在电场的作用下,与水发生反应,生成双氧水,而铁极板上又能电解出亚铁离子,这两种物质产生芬顿效应,芬顿反应所产生的自由羟基具有超强的氧化性,其氧化性仅次于氟。

能把直接氧化剩下来的氰化物进一步去除,提高去除率。

2、还原反应:阴极在高级电源的作用下,使废水中的金属离子直接还原为单质金属。

反应如下:Cr6++3e→Cr3+Cu2++2e→CuZn2++2e→ZnAg++e→Ag其它重金属类同。

间接还原,阴极在高级电源的作用下,电解出氢,在高压电场的作用下,会在水中形成游离氢,游离氢是最强的还原剂。

间接还原反应可以把直接还原反应剩下来的金属离子还原成金属单质,进一步出去污染物,提高处理效益。

铁极板上电解出的亚铁离子,对六价铬也具有很好的还原作用。

3、电絮凝可溶性阳极例如铁、铝等阳极,在电源作用下,阳极失去电子后,形成金属阳离子Fe2+、Al3+,与溶液中的OHˉ成金属氢氧化物胶体絮凝剂,吸附能力极强,将废水中的污染物质吸附共沉而去除。

絮凝法在重金属废水处理中的应用

絮凝法在重金属废水处理中的应用摘要:文章主要从絮凝法去除重金属机理出发,分别简述了电絮凝在重金属废水处理中的应用,以及研究展望,旨在与广大同行共同学习。

关键词:絮凝法;重金属废水处理中;应用引言:重金属是工业废水中最常见的污染物,主要来自矿山、电镀、冶炼、染料、制革等行业的生产过程,常见的重金属包括铜、铅、锌、铬、镉、镍、锰和砷等。

绝大部分重金属水溶性强,不易被微生物降解,可通过食物链在生物体内积累和富集,若在排放前不经严格处理,将对生态环境和人类健康造成严重危害。

电絮凝法(electrocoagulation,EC)是一种新型高效废水处理技术,相比传统化学处理法,电絮凝过程无需投加化学药剂,且具有污泥产生量少,操作管理方便,成本和运行费用低等优点。

然而,电极钝化问题已成为限制电絮凝法在工业废水中应用的因素。

钝化膜的形成会导致阳极溶解速度降低、絮凝剂产量减少、电流效率和污染物的去除率受抑制,同时也会额外增加反应器所需电势而增加运行能耗。

近些年,大量研究者对电絮凝过程中钝化膜的形成、溶解及相关影响因素进行了研究并取得了一定进展。

因此本文中从电絮凝钝化机理和影响因素等方面对电絮凝处理重金属废水进行介绍和讨论。

一、絮凝法去除重金属机理电镀、冶金等大多数行业排放的废水中不仅存在大量的重金属离子,还包含重金属与其他污染物(如NH4Cl、EDTA等)形成的配位化合物,此类配位物又可细分为溶解性络合物、氢氧化物沉淀以及螯沉淀。

溶解性络合物多附着于悬浮物或胶体颗粒表面,絮凝法是向废液中投加絮凝剂,利用絮凝剂提供的大量配位离子强烈吸附悬浮物或胶体颗粒。

在配位离子群的解离作用下,反应体系中稳定的胶体颗粒将分散存在于溶液中,此时易与溶液中的悬浮物结合形成小分子不溶物,同时非平衡状态的电中和作用促使溶液中的脱稳颗粒相互结合。

絮凝作用下,溶液中小分子通过吸附形成大分子,小颗粒通过架桥结合形成大颗粒,最后通过絮凝剂本身网捕卷扫作用加速沉降,达到去除非溶解态重金属的效果。

含铬、氰电镀废水的处理

一、概述电镀废水中含有铬、镍、铁等重金属以及含氰物质,这些物质毒性较强,危害较大,因此,电镀废水排放必须严格控制,妥善处理和处置,否则引起的后果较严重。

电镀工业因镀层不同,生产工艺各异,因此电镀废水的组成也各不相同。

对于不同生产工序排出的废水应分别处理才能达到较理想的效果。

电镀废水处量技术较成熟,一般采用物化法处理,包括电解气浮,氧化还原絮凝沉淀、过滤吸附、离子交换法等处理方法。

针对水质的差异及污水排放要求可采用相应的处理方法,一般都可达标排放。

该公司生产车间排出的污水,根据生产工序的不同分成两股,分别收集。

含铬废水、含氰废水先经过预处理再与酸碱废水混合,拟采用氧化还原、絮凝沉淀处理,再经过砂滤、活性碳吸附一般可达标排放。

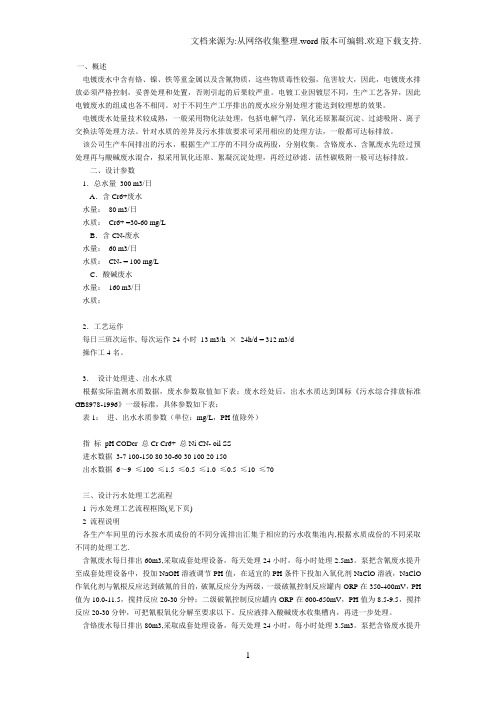

二、设计参数1.总水量300 m3/日A.含Cr6+废水水量:80 m3/日水质:Cr6+ =30-60 mg/LB.含CN-废水水量:60 m3/日水质:CN- = 100 mg/LC.酸碱废水水量:160 m3/日水质:2.工艺运作每日三班次运作, 每次运作24小时13 m3/h ×24h/d = 312 m3/d操作工4名。

3.设计处理进、出水水质根据实际监测水质数据,废水参数取值如下表;废水经处后,出水水质达到国标《污水综合排放标准GB8978-1996》一级标准,具体参数如下表:表1:进、出水水质参数(单位:mg/L,PH值除外)指标pH CODcr 总Cr Cr6+ 总Ni CN- oil SS进水数据3-7 100-150 80 30-60 30 100 20 150出水数据6~9 ≤100 ≤1.5 ≤0.5 ≤1.0 ≤0.5 ≤10 ≤70三、设计污水处理工艺流程1 污水处理工艺流程框图(见下页)2 流程说明各生产车间里的污水按水质成份的不同分流排出汇集于相应的污水收集池内,根据水质成份的不同采取不同的处理工艺.含氰废水每日排出60m3,采取成套处理设备,每天处理24小时,每小时处理2.5m3。

电镀废水中各种重金属废水处理反应原理及控制条件

重金属废水反应原理及控制条件1.含铬废水 (2)2.含氰废水 (3)3.含镍废水 (4)4.含锌废水 (5)5.含铜废水 (6)6.含砷废水 (8)7.含银废水 (9)8.含氟废水 (10)9.含磷废水 (11)10.含汞废水 (11)11.氢氟酸回收 (13)12.研磨废水 (14)13.晶体硅废水 (15)14.含铅废水 (17)15.含镉废水 (17)前处理废水包括镀前准备过程中的脱脂、除油等工序产生的清洗废水,主要污染物为有机物、悬浮物、石油类、磷酸盐以及表面活性剂等。

电镀含铬废水的铬的存在形式有Cr6+和Cr3+两种,其中以Cr6+的毒性最大。

含铬废水的处理方法较多,常用的有化学法、电解法、离子交换法等。

电镀废水中的六价铬主要以CrO42-和Cr2O72-两种形式存在,在酸性条件下,六价铬主要以Cr2O72-形式存在,碱性条件下则以CrO42-形式存在。

六价铬的还原在酸性条件下反应较快,一般要求pH<4,通常控制pH2.5~3。

常用的还原剂有:焦亚硫酸钠、亚硫酸钠、亚硫酸氢钠、连二亚硫酸钠、硫代硫酸钠、硫酸亚铁、二氧化硫、水合肼、铁屑铁粉等。

还原后Cr3+以Cr(OH)3沉淀的最佳pH为7~9,所以铬还原以后的废水应进行中和。

(1)亚硫酸盐还原法目前电镀厂含铬废水化学还原处理常用亚硫酸氢钠或亚硫酸钠作为还原剂,有时也用焦磷酸钠,六价铬与还原剂亚硫酸氢钠发生反应:4H2CrO4+6NaHSO3+3H2SO4==2Cr2(SO4)3+3Na2SO4+10H2O2H2CrO4+3Na2SO3+3H2SO4==Cr2(SO4)3+3Na2SO4+5H2O还原后用NaOH中和至pH=7~8,使Cr3+生成Cr(OH)3沉淀。

采用亚硫酸盐还原法的工艺参数控制如下:①废水中六价铬浓度一般控制在100~1000mg/L;②废水pH为2.5~3③还原剂的理论用量为(重量比):亚硫酸氢钠∶六价铬=4∶1焦亚硫酸钠∶六价铬=3∶1亚硫酸钠∶六价铬=4∶1投料比不应过大,否则既浪费药剂,也可能生成[Cr2(OH)2SO3]2-而沉淀不下来;ORP= 250~300mv④还原反应时间约为30min;⑤氢氧化铬沉淀pH控制在7~8,沉淀剂可用石灰、碳酸钠或氢氧化钠,可根据实际情况选用。

管式电絮凝法处理电镀废水中的锌、铜、镍、铬

1 2021年第6期工程前沿管式电絮凝法处理电镀废水中的锌、铜、镍、铬陈秀鹃昆明金泽实业有限公司,云南 昆明 650109摘 要:文章研究了在铁棒电极间距为2cm的条件下,不同的电流密度、反应时间、沉降时间等因素对综合电镀废水中锌、铜、镍、铬去除率的影响,并采用管式电絮凝法,以铁棒作为电极,处理含锌、铜、镍、铬的综合电镀废水。

试验结果表明,采用管式电絮凝法,在原水pH值为3~4(未进行pH调节)、电流密度为140~180A/m2、反应时间为25min、沉降时间为5min时,各类重金属离子的去除效果最好,去除率达到了98%以上。

关键词:电镀废水;管式电絮凝;重金属;去除率中图分类号:X703 文献标志码:A文章编号:2096-2789(2021)06-0001-02采用电絮凝法去除电镀废水中重金属离子的研究与应用中,电絮凝反应设备多为槽式反应器板式电极,而文章采用管式反应器铁棒电极对综合电镀废水中的锌、铜、镍、铬等重金属离子去除率进行了试验研究。

试验的反应器为不锈钢或玻璃钢管式外壳,电极为铁棒。

电絮凝反应器中铁棒采取梅花形布置,可有效减小铁棒间距,增加其比表面积,降低电压和能耗。

管式电絮凝反应器采用大流量循环泵连接循环反应桶,使原水在一定时间周期内循环进行反应。

循环泵可大幅度提高水流速度和水流湍动度,强化水力冲刷和搅拌,减轻电极极化和钝化。

1 试验方法试验分两批次进行,试验水样为成都某电镀厂(浓度相对高)、昆明某电镀厂(浓度低)两个不同电镀生产工艺产生的含锌、铜、镍、铬等重金属离子的综合废水。

试验设备各项参数:循环反应桶容积为50L,电絮凝反应器为长度1100mm、直径110mm的不锈钢外壳,内部电极为20根φ12mm的铁棒,循环水泵Q=3m³/h、H=12m、N=0.55kW,电解电源为电流0~300A、电压0~24V的可调开关电源。

试验步骤:取一定量废水于循环反应桶内,开启循环水泵对电絮凝反应器进行冲洗,防止反应管内堵塞,防止电解液产生浓化极差现象;开启电解电源,在稳压条件下,调节电流到所需值;开始计时,根据设定的试验时间间隔,每次取500mL水样沉淀后取上清液用电感耦合等离子体发射光谱仪分别测定样品中锌、铜、镍、铬等重金属离子的重量及浓度,并计算其去除率。

高压脉冲电絮凝法处理电镀废水

高压脉冲电絮凝法处理电镀废水

•相关推荐

高压脉冲电絮凝法处理电镀废水

摘要:在电解槽中将铁板作为电极,探讨了高压脉冲电絮凝技术处理含Cr3+, Cr6+和Zn2+的电镀废水,并与直流电絮凝方法作了对比.实验结果表明,高压脉冲电絮凝法处理的工业电镀废水出水水质较好,在最优条件下,处理后的`废水中总铬和Cr6+含量均为~0.1 mg/L,Zn2+含量为~0.6 mg/L,pH=8.3,均达到国家规定的排放标准水平.该法运行方便,处理时间短、与直流电絮凝法相比能量效率高,是较理想的电镀废水治理工艺,具有很好的推广应用价值. 作者:朱小梅赵娜刘晓星公维民孙冰ZHU Xiao-mei ZHAO Na LIU Xiao-xing GONG Wei-min SUN Bing 作者单位:大连海事大学,环境科学与工程学院,辽宁,大连,116026 期刊:河北大学学报(自然科学版)ISTICPKU Journal:JOURNAL OF HEBEI UNIVERSITY(NATURAL SCIENCE EDITION) 年,卷(期):2007, 27(z1) 分类号:X7 关键词:电絮凝电镀废水高压脉冲重金属。

电镀铬镍混合废水的絮凝处理

摘 要 :采 用化 学絮凝 法对 电镀 含铬 、 镍废 水进 行 了处理 , 定 了复合 絮 凝 剂 的种 类 和 最佳 配 比 , 确 选

择 了最佳 工 艺条件 ,H = .0 搅 拌 t 3 mi, p 87 , 为 0 n 絮凝 沉 积 t 1 h 并 对 处理 前后 铬 镍 废 水 的质 量 为 2 ,

El c r p a i g W a t wa e e t 0 l tn se t r

LU C nh i A i ig A i - a I u —a ,H N L— n ,L I a j n p X ou

( e aoa r o u ia h m s & T cn l y f h m clId s ,Miir o E ua o , K yL b rt y fA x i C e ir o lr y t y eh oo o C e ia n ut g r y r n t f d ct n sy i

Ke w o ds: lc r p ai g wa t wae ; c mp e o c l t g a e t c r m i ;n c l e v lr t y r e e to ltn se tr o lx f c u a i g n ; h o um l n ike ;r mo a ae

循 环 用水 。

关

键

词: 电镀 废 水 ;复合 絮凝 剂 ; ; 离子 ; 除 率 铬 镍 去

文 献标 识码 : B

中图分 类号 : 7 1 1 X 8 .

Fl c u a i n Tr a m e tf r Ch o i m . i k lM i e o c l to e t n o r m u n c e x d

两步混凝法去除电镀废水中的铜和镍_刘耀兴

1 实验部分

1.1 试 验 水 样 本试验研 究 用 水 取 自 该 电 镀 厂,水 质 指 标 见 表

1.

表 1 原 水 样 水 质 指 标

溶液 pH

CODCr

Cu2+

Ni 2+

/(mg·L-1) /(mg·L-1) /(mg·L-1)

1.55

225.0

198.0

75.0

1.2 试 剂 与 仪 器 氢氧化钙、氢氧 化 钠 (国 药 集 团 化 学 试 剂 有 限 公

在 混 凝 剂 聚 合 氯 化 铝 铁 投 加 量 为 0.75g/L,助 凝 剂 PAM 投 加 量 为 0.15g/L,废 水 pH 分 别 为 7.0、 8.0、9.0、10.0、11.0和12.0时,研究溶液pH 对废水 处理效果的影响,结果如图2所示.由图2 可见,随着 废水 pH 由 7.0 升 高 至 11.0 时,处 理 后 水 中 Ni 2+ 、 Cu2+ 浓度逐渐降低;废水 pH 高于11.0时,处 理 后 水 中 Ni 2+ 、Cu2+ 浓度缓慢升高.当 溶 液 pH 为 11.0 时,

废水 pH 采 用 酸 度 计 测 定;Cu2+ 和 Ni 2+ 两 种 金 属离子采用原子吸收法测定.

2 结果与讨论

2.1 调节 pH 试剂与混凝剂类型优化 中和酸性废水一般用氢氧化钠和氢氧化钙两种

试剂,但氢氧化钠和氢氧化钙对混凝效果具有一定 的 影响.此部分试验分别用氢氧化钠和氢氧化钙溶液 调 节废水 pH 至 10 后,在 PAM 的投加量为 0.15g/L, 混 凝 剂 聚 合 硫 酸 铁 、聚 合 氯 化 铝 、聚 合 氯 化 铝 铁 、聚 合 硫 酸 铁 与 聚 合 氯 化 铝 1∶1 溶 液 的 投 加 量 为 0.75g/L 的 条 件 下 ,考 察 氢 氧 化 钠 、氢 氧 化 钙 分 别 作 为 调 节 pH 试 剂 以 及 混 凝 剂 类 型 对 废 水 处 理 效 果 的 影 响 ,结 果 如 图1所示.

电絮凝重金属废水处理技术

电絮凝重金属废水处理技术

精品整理

电絮凝重金属废水处理技术

一、技术概述

重金属废水进入同轴电絮凝反应器,阳极溶解发生电絮凝反应,重金属等污染物发生氧化还原和絮凝、沉淀等反应,通过气浮分离后砂滤处理排放。

占空比不高于50%,电流范围0~100A,电压范围1~36V,流量范围0~90L/h

二、技术优势

同轴型电絮凝使得絮凝反应在密闭空间进行,废水与电极接触更充分,反应完全,能耗低

三、适用范围

重金属废水处理

四、技术指标

重金属(如镉、铬、铅、镍、锌及类金属砷等)去除率:95%~99%

粘土、煤、淤泥等悬浮物去除率:99%

磷酸盐去除率:93%。

电絮凝法处理电镀废水中的铜、镍、铬

电絮凝法处理电镀废水中的铜、镍、铬(河南质量工程职业学院,河南平顶山467000)提出了以铝板作为电极板,采用电絮凝法处理含铬、镍、铜电镀废水。

研究了电流密度、处理时间、电极板间距、pH、电导率等因素对铬、镍、铜离子去除效率的影响。

结果显示,在电絮凝过程中,在电流密度为 5.0A/dm2、pH为6.0-8.0、电解时间为30min,极板间距为2cm时去除效率最佳,能达到94%以上。

在电解的过程中,随着电流密度、电解时间的增加,三种离子的去除率不断增大,在一定范围内电极间距的减小可以使得离子的去除效果有所提高,而电导率对离子去除率的影响很小。

标签:电镀废水;电絮凝;电导率;去除率电絮凝法作为一种较为成熟的水处理技术,是一种高级的电化学水处理技术,它具有去除效率高,去除污染物范围广,集氧化还原、絮凝、气浮为一体、操作工艺和设备简单,不需添加化学絮凝剂,无二次污染等诸多其它物理、化学方法所没有的优点[1]。

目前,尽管电絮凝法的应用还没有十分普及,但在国外有一些国家,电絮凝工艺除实验室的研究外,已广泛用于处理印染废水、制药废水、造纸黑液和含氰、含铬电镀废水等,正在迈向工厂应用[2-5]。

因此如何进一步提高处理效率、降低能耗、选择最佳的电絮凝条件成为该技术推广和普及应用的关键。

1 实验取一定量的含Cr3+、Cr(VI)和Ni2+、Cu2+重金属离子的电镀废水(取自本地某电镀工厂车间污水排放口)于电解槽(容量为1000mL的普通烧杯)中,阴极、阳极各为一块铝制电极(45 mm×55 mm×3 mm),平行且垂直地放入烧杯中,铝的纯度为99% ,用NaOH来调节样品的pH 值,加入1.0g的NaCl以提高其电导率。

接线后开通电源,通过磁力搅拌器防止电解液所产生的浓差极化现象,调整电压、电流值。

开始计时,并定时每次取2mL水样进行分析,采用紫外分光光度计(GB/T7466-1987,GB/T11910-1989,GB/T7473-1987)分别测Crn+、Ni2+、Cu2+金属离子的质量浓度,计算金属离子的去除率。

电絮凝-三维电极技术处理含镍电镀废水

鬻 卷 第3 期

【 环境保护 】

Vol 。 36 N0. 3

DOI : 1 0 . 1 9 2 8 9 q . 1 0 0 4 - 2 2 7 x . 2 0 1 7 . 0 3 . 0 0 7

电絮凝一 三维 电极技术处理含镍 电镀废水

贺框 ,项 贽 ,杜 建伟 ~ ,马 英

( 1 . 环 境保护 部华 南环 境科 学研究所 , 广 东 广州 5 1 0 6 5 5 ; 2 . 广州华科 环保工 程有 限公司 , 广东 广州 5 1 0 6 5 5 )

A bs t r ac t : The t r e a t me n t o f n i c k e 1 . . c o n t a i n i n g wa s t e wa t e r d i s c h a r g e d f r o m e l e c t r o pl a t i n g p r o c e s s wa s c o n d u c t e d b y e l e c t r o . .

c o a g ul a t i o n a n d t h r e e — d i me n s i o n a l e l e c t r o d e t e c h ni q u e , r e s p e c t i v e l y . Th e r e mo v a l e ic f i e n c y o f n i c k e l b y e l e c t r o c o a g u l a t i o n i S hi g h e r t h a n 9 0 %a t p H 3 a n d c u r r e n t d e n s i t y 6 m A/ c m w i t h i n 2 5 mi n f o r a n i n lu f e n t c o n t a i n i n g 1 2 0. 7 mg / L o f n i c ke 1 . Th e f a c t o r s a f f e c t i n g t h e t h r e e . d i me n s i o n a l e l e c t r o d e t r e a t me n t s u c h a s a c t i v a t e d c a r b o n a d s o r p t i o n . a g i t a t i o n . vo l t a g e a n d i ni t i a l ni c k e l c o n c e n t r a t i o n we r e e x a mi n e d. Th e ni c k e 1 c o nc e n t r a t i o n a f t e r t h r e e . d i me ns i o n a l e l e c t r o d e t r e a t me n t a t a vo l t a ge o f 6 V or f 1 2 0 mi n i S d e c r e a s e d t o l e s s t h a n 0. 1 mg / L or f a n i n lu f e n t c o n t a i n i n g 1 0 mg / L o f n i c ke l a n d t o l e s s t h a n 0 . 2 mg / L or f t h a t c o n t a i n i n g 2 0 mg / L o f n i c k e 1 . Th e c o mb i n a t i o n o f e 1 e c t r oc o a g u 1 a t i o n a n d t h r e e — d i me ns i o n a 1 e l e c t r o d e t e c h ni q u e or f t r e a t i n g t h e n i c k e 1 . c o n t a i n i n g e l e c t r o p l a t i n g wa s t e wa t e r wa s s t ud i e d . a c h i e vi n g t o t a l n i c k e l c o n c e n t r a t i o n o f e iu f e n t be l o w 0 . 1 5 mg / L

电絮凝法处理含铬废水的实验研究(1)

攀枝花学院本科毕业设计(论文)电絮凝法处理含铬废水的实验研究学生姓名:周亚琴学生学号:201010903049院(系):资源与环境工程学院年级专业:2010级环境工程指导教师:谢四才副教授助理指导教师:钟玉凤讲师二〇一四年四月摘要针对含铬废水对生态环境的严重污染问题,提出了以铝板作为电极板的电絮凝法处理含铬废水,研究了电流强度、处理时间、电极板间距、初始pH等因素对铬去除效率的影响。

实验结果显示,在电絮凝过程中,在电流强度为1.5A、初始pH为6.0、电解时间为30min,极板间距为2cm时去除效率最佳,能达到64%以上。

在电解的过程中,随着电流强度、电解时间的增加,铬离子的去除率不断增加,在一定范围内电极间距的减小,可以使得铬离子的去除效果有所增加。

关键词含铬废水,电絮凝,影响因素,去除率ABSTRACTFor the ecological environment of serious pollution of wastewater containing chromium, made of aluminum plate electrocoagulation as chromium-containing wastewater treatment equipment, the effect of current density, treatment time, electrode spacing and other factors on the treatment effect. Experimental results show that the electro-flocculation process, a current density of 1.5, the initial pH of 6.0 and an electrolysis time of 1 hour, the plate spacing of 1cm optimal removal efficiency can reach 64%. In the electrocoagulation process, with increasing current density, electrolysis time, the metal ion removal increased; reduced electrode spacing, making the removal of heavy metal ions to achieve better results.Keywords Chromate waste water,Electric flocculation,Influence factor,Removal rate目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1课题背景与意义 (1)1.2电絮凝技术在废水处理中的应用 (1)1.2.1电絮凝法处理含油废水 (2)1.2.2电絮凝法处理染料与纺织废水 (2)1.2.3电絮凝处理重金属废水 (3)1.2.4电絮凝与其他技术的结合 (3)1.3电絮凝技术的发展 (4)1.3.1电絮凝技术的改进 (4)1.3.2电絮凝法的发展 (5)1.3.3电絮凝技术的局限性 (5)2 实验部分 (6)2.1实验仪器和试剂 (6)2.2 实验原理 (6)2.2.1电絮凝部分 (6)2.2.2吸光度测定部分 (6)2.3实验内容 (6)2.3.1所需溶液的配制 (6)2.3.2标准曲线的绘制 (7)2.3.2实验步骤 (7)2.4 实验装置 (8)3 实验结果与讨论 (10)3.1电流强度对铬去除率的影响 (10)3.2处理时间对铬去除率的影响 (11)3.3电极板间距对铬去除率的影响 (12)3.4初始pH值对铬去除率的影响 (13)4 结论 (15)参考文献 (16)致谢 (18)1 绪论1.1课题背景与意义铬是一种具有银白色光泽的金属,无毒,化学性质很稳定的物质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电絮凝法处理电镀废水中的铜、镍、铬作者:张条兰方秀苇席会平来源:《山东工业技术》2015年第17期(河南质量工程职业学院,河南平顶山 467000)摘要:提出了以铝板作为电极板,采用电絮凝法处理含铬、镍、铜电镀废水。

研究了电流密度、处理时间、电极板间距、pH、电导率等因素对铬、镍、铜离子去除效率的影响。

结果显示,在电絮凝过程中,在电流密度为5.0A/dm2、pH为6.0-8.0、电解时间为30min,极板间距为2cm时去除效率最佳,能达到94%以上。

在电解的过程中,随着电流密度、电解时间的增加,三种离子的去除率不断增大,在一定范围内电极间距的减小可以使得离子的去除效果有所提高,而电导率对离子去除率的影响很小。

关键词:电镀废水;电絮凝;电导率;去除率电絮凝法作为一种较为成熟的水处理技术,是一种高级的电化学水处理技术,它具有去除效率高,去除污染物范围广,集氧化还原、絮凝、气浮为一体、操作工艺和设备简单,不需添加化学絮凝剂,无二次污染等诸多其它物理、化学方法所没有的优点[1]。

目前,尽管电絮凝法的应用还没有十分普及,但在国外有一些国家,电絮凝工艺除实验室的研究外,已广泛用于处理印染废水、制药废水、造纸黑液和含氰、含铬电镀废水等,正在迈向工厂应用[2-5]。

因此如何进一步提高处理效率、降低能耗、选择最佳的电絮凝条件成为该技术推广和普及应用的关键。

1 实验取一定量的含Cr3+、Cr(VI)和Ni2+、Cu2+重金属离子的电镀废水(取自本地某电镀工厂车间污水排放口)于电解槽(容量为1000mL的普通烧杯)中,阴极、阳极各为一块铝制电极(45 mm×55 mm×3 mm),平行且垂直地放入烧杯中,铝的纯度为99% ,用NaOH来调节样品的pH 值,加入1.0g的NaCl以提高其电导率。

接线后开通电源,通过磁力搅拌器防止电解液所产生的浓差极化现象,调整电压、电流值。

开始计时,并定时每次取2mL水样进行分析,采用紫外分光光度计(GB/T7466-1987,GB/T11910-1989,GB/T7473-1987)分别测Crn+、Ni2+、Cu2+金属离子的质量浓度,计算金属离子的去除率。

废水水质如下:Crn+:10.18mg/L,镍离子:40.21mg/L,铜离子:35.58mg/L,pH 2-6。

2 结果与讨论2.1 电流密度对金属离子去除率的影响处理时间为25min,pH为8.0,电极板间距为2cm时,不同电流密度对金属离子去除率的影响如图1所示。

由图1可见,电流密度在1 ~ 5A/dm2之间变化时,随着电流密度的增加,铜离子、铬离子、镍离子的去除率逐渐增加,当电流达到5A/dm2时,镍离子、铜离子去除效率达到最大;继续增大电流密度在5A/dm2到6A/dm2之间变化,去除效率反而呈下降趋势。

当电流密度达到5.5A/dm2时,铬离子去除效率达到最大;继续增大电流密度在5.5A/dm2到6A/dm2之间变化时,铬离子的去除效率也开始下降。

其原因为电流是电絮凝过程中极板溶解、絮凝及气浮作用的动力来源,除决定了絮凝剂的产生总量,还决定了气泡产生速率。

起初随着电流密度的增大,絮凝剂产量增多,气泡产生速率变快,絮凝能力不断加强,从而快速而有效地去除了重金属离子[7-8]。

与此同时,阳极的电流密度直接影响了阳极氧化的反应速度。

综合因素考虑,电流密度应控制在5A/dm2为宜。

2.2 处理时间对金属离子去除率的影响在电絮凝设备极板间距为2cm,电流密度为5 A/dm2,pH值为8.0,通过控制进水流量使处理时间分别为10,20,30,40,50,60min,不同处理时间对铜离子、镍离子、铬离子去除率的影响如图2所示:由图2可见,控制电流密度在5A/dm2的情况下,时间从10 min增加到25min时,设备对金属离子的处理效率比较明显。

当处理时间达到30min的时候,金属离子的去处效果达到最佳状态。

当时间超过超过30min后,处理时间的进一步延长对去除率的提升并不明显,去除率变化不大,趋于稳定。

这主要是电絮凝法的处理效果达到饱和临界点,所以反应时间继续增加,处理效果并不能无限增长[9]。

另外,随着时间增加,金属极板容易发生钝化形成一层疏松保护膜,影响铝电极溶解和自由基的产生量,导致絮凝剂铝离子产生量减少和氧化效果减弱,继续增加反应时间对去除效果意义不大。

并且随着时间的增加电能消耗增加,处理成本随之增长。

因此合理的处理时间为30 min为宜。

2.3 电极板间距对金属离子去除率的影响电极间距对电流影响最直接,电极间距小,电絮凝处理效果较好,能耗较小,但间距小不利于设备的加工;电极板间距增大则溶液电阻增大,导致耗能较大,且电絮凝效果也较差。

因此将电极板间距分别取为1、2、3、4和5 cm,在pH 值为8.0,电流密度为5.0 A/dm2,电絮凝时间为30min作用条件下的实验结果如图3所示:由图3可知,在极板间距为1cm到2cm增长时,三种离子的去除率增加,在极板间距为2cm时铬离子与镍离子的去除率达到最大值,在极板间距为2.5 cm铜离子的去除达到最大值。

其原因是电极间距小,阴极区电解产生的气体所形成的气泡使在阳极形成的复合物迅速上升,导致电极反应加快,加速阳极的铝进一步溶解,使金属离子取得较好的去除效果。

极板间距越大,电压相应越高,电能消耗也增大。

综合考虑,电极间距取2cm为宜。

2.4 PH值对金属离子去除率的影响控制电极的极板间距为2cm,电流密度为5.0 A/dm2,通电时间为30min,将电镀废水的pH分别调到4.0、5.0、6.0、7.0、8.0和9.0进行试验,比较金属离子去除率的变化,结果如图4:由图4可见,在电流密度为5A/dm2、电解时间为30min、极板间距为2cm时,电絮凝法对金属离子的去除率随pH的增大而提高,当pH值为6~9时,金属离子的去除率达到93%以上且保持平稳。

初始pH大于9时,随pH的增大,铬离子的去除率减小。

其原因是电絮凝对金属离子的处理首先是在电场的作用下阳极溶解生产铝离子,再经过水解反应生成氢氧化铝及其多核胶体,从而絮凝捕获金属离子及其氢氧化物。

因此,pH宜控制在6~9之间。

pH值为9时,铬离子的去除效果最好,进一步增大pH值,铬离子的去除率又降低,是由于氢氧化铬也是两性氢氧化物。

2.5 电导率对金属离子去除率的影响在电絮凝设备极板间距为2cm,电流密度为5 A/dm2,pH值为8.0,分别加入0.8g、0.9g、1.0 g、1.1 g、1.2g的氯化钠控制溶液不同的电导率,不同电导率对金属离子去除率的影响如图5。

从图5可看出,随着电导率的增大,金属离子去除率稍有增大,但影响的效果并不十分明显。

适当地提高废水的电导率可以在保证电流密度不变的情况下有效地降低电压,从而降低能耗。

但Cl-本身对电极极板有腐蚀作用,强浓度的NaCl会缩短电极极板的使用寿命。

因此NaCl的质量浓度应该以l. 0 g/L为佳。

2. 6 最佳电絮凝工艺条件实验结果表明,最佳电絮凝工艺条件为:电流密度应控制在5A/dm2为宜,pH在6-9范围内,极板间距为2cm-2.5cm,电解时间控制在30min,能达到理想的去除效果,金属离子去除率达到最佳值。

3 结论电絮凝综合了化学混凝和电化学的优点成为了一种高效去污的电化学方法,可较好同时去除多种金属离子污染物的电镀废水。

虽然电絮凝技术具有许多常规水处理工艺没有的独特优势,但也有局限性,主要表现在:(1)极板很容易因形成氧化膜而钝化,对电絮凝的处理效果有很大影响;(2)有关电絮凝方面的很多理论还不成熟,尤其是对电絮凝反应器成型设计的这一理论的缺乏,因此对于一种特定水质,采用什么结构的反应器、怎样优化去除率仍需进一步研究。

参考文献:[1]赵晴,王成等.电解还原法处理含铬废水[J].科技导报,2006,24(11):58—60.[2]刘峥,韩国成等.钛一铁双阳极电絮凝法去除电镀废水中的铬(Ⅵ)[J].工业水处理,2007(10):51-54.[3]Fayuan Chen.. Enhanced destruction of Cu(CN)32- by H2O2 under alkaline conditionsin the presence of EDTA/pyrophosphate[J]. Chemical Engineering ,2014,(253):478-485.[4]Nida M. Salem. Biosorption of Ni(II) from electroplating wastewater by modified (Eriobotrya japonica) e[J]. loquat barkJournal of Saudi Chemical Society ,2014,18:379-386.[5] E1一Ashtoukhy E S Z,Amin N K.Removal of acid green dye 50 from wastewater by anodicoxidation and electrocoagulation:a comparative study[J].Journal of Hazardous Materials,2010,179(1/2/3):113—119.[6]梁继业,叶建明等.电絮凝处理含铜电镀废水的研究[J].江苏大报,2010,32(01):104-106.[7]李景杰.电镀废水化学法综合处理及回用工程[J].水处理技术,2013,39(12):132-135.[8]求渊,施勇琪等.脉冲电絮凝处理电镀含铬废水的实验研究[J]. 环境工程学报,2009,3(06):1030-1032.[9]杨波,李影影等.铝板电絮凝去除水体中镍离子的研究[J].深圳大学学报理工版,2014,31(04):415-419.作者简介:张条兰(1978-),女,讲师,硕士研究生,主要从事:电镀废水的研究。