切削力计算的经验公式

切削力计算的经验公式

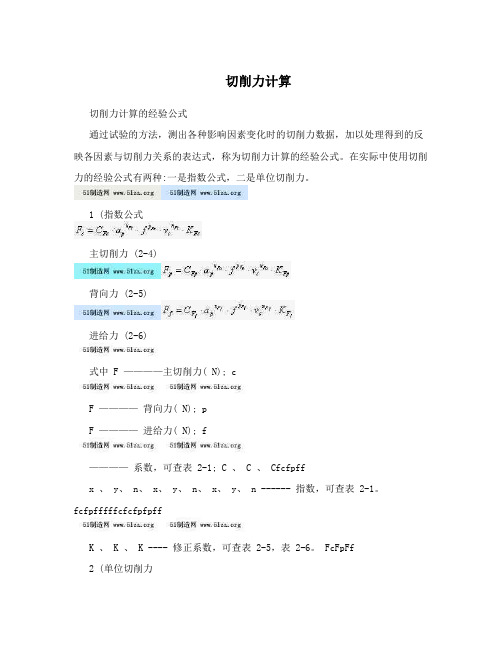

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6) 式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf/(m m/r ) 0.10.150.20.250.30.350.40.450.5 0.6K fkc,K fps 1.181.111.061.0310.970.960.940.925 0.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算

切削力计算切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 (指数公式主切削力 (2-4)背向力 (2-5)进给力 (2-6)式中 F ————主切削力( N); cF ————背向力( N); pF ————进给力( N); f————系数,可查表 2-1; C 、 C 、 Cfcfpffx 、 y、 n、 x、 y、 n、 x、 y、 n ------ 指数,可查表 2-1。

fcfpfffffcfcfpfpffK 、 K 、 K ---- 修正系数,可查表 2-5,表 2-6。

FcFpFf2 (单位切削力单位切削力是指单位切削面积上的主切削力,用表示,见表 2-2。

kc(2-7) kc=Fc/A d=Fc/(a p?f)=F c/(b d?h d)式中 -------切削面积( mm 2); ADa ------- 背吃刀量( mm); pf - ------- 进给量( mm/r);h -------- 切削厚度( mm ); db -------- 切削宽度( mm)。

d已知单位切削力 k ,求主切削力 F ccF=k?a?f=k?h?b (2-8) cccpdd式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于0.3mm /r时,需乘以修正系数 K,见表 2-3。

fkc表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K, K fkcfpsf/(mm/r0.15 0.2 0.25 0.3 0.35 0.45 0.5 0.6 0.1 0.4 )K , fkc1.11 1.06 1 0.97 0.96 0.94 0.925 1.18 1.03 0.9 K fps切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算的经验公式

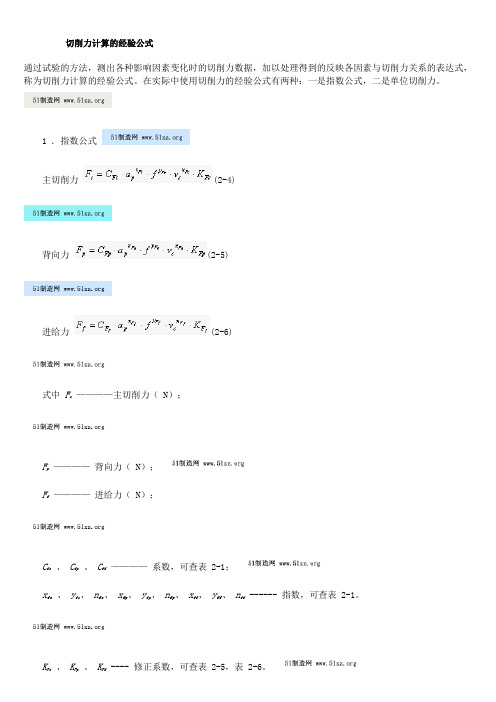

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff ------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = r 时的单位切削力,当实际进给量f大于或小于 /r时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc,K fpsf/(mm/r)K fkc 1切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图 2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

切削力计算

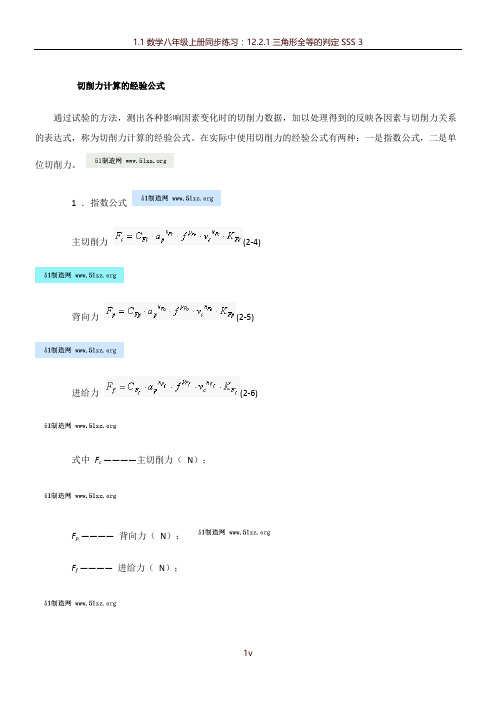

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力 (2-4)背向力 (2-5)进给力 (2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表 2-1。

fcK Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h-------- 切削厚度( mm );db-------- 切削宽度( mm)。

d已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = r 时的单位切削力,当实际进给量 f大于或小于 /r 时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量对单位切削力或单位切削功率的修正系数 K fkc, K fps切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图 2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

切削力的计算

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表 2-1。

fcK Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h-------- 切削厚度( mm );db-------- 切削宽度( mm)。

d已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fps切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

切削力计算

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力(N);F p————背向力(N);F f————进给力(N);C fc、C fp、C ff————系数,可查表2-1;x fc、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表2-1。

K Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h-------- 切削厚度( mm );db-------- 切削宽度( mm)。

d已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fpsf /(mm/r)0.1 0.15 0.2 0.25 0.3 0.350.40.45 0.5 0.6K fkc, K fps1.18 1.11 1.061.031 0.97 0.96 0.94 0.9250.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算的经验公式

切削力计算的经验公式①背吃刀量和进给量的影响背吃刀量ap或进给量f加大,均使切削力增大,但两者的影响程度不同。

加大ap 时,切削厚度压缩比不变,切削力成正比例增大;加大f加大时,有所下降,故切削力不成正比例增大。

在车削力的经验公式中,加工各种材料的ap指数xFc≈1,而f的指数yFc=0.75~0.9,即当ap加大一倍时,Fc也增大一倍;而f加大一倍时,Fc只增大68%~86%。

因此,切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。

②切削速度的影响在图3-15的实验条件下加工塑性金属,切削速度vc>27m/min 时,积屑瘤消失,切削力一般随切削速度的增大而减小。

这主要是因为随着vc的增大,切削温度升高,μ下降,从而使ξ减小。

在vc<27m/min时,切削力是受积屑瘤影响而变化的。

约在vc=5m/min时已出现积屑瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤最大,切削力最小;当切削速度超过vc=17m/min,一直到vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。

图3-15 切削速度对切削力的影响切削脆性金属(灰铸铁、铅黄铜等)时,因金属的塑性变形很小,切屑与前刀面的摩擦也很小,所以切削速度对切削力没有显著的影响。

⑶刀具几何参数的影响①前角的影响前角γo加大,被切削金属的变形减小,切削厚度压缩比值减小,刀具与切屑间的摩擦力和正应力也相应下降。

因此,切削力减小。

但前角增大对塑性大的材料(如铝合金、紫铜等)影响显著,即材料的塑性变形、加工硬化程度明显减小,切削力降低较多;而加工脆性材料(灰铸铁、脆铜等),因切削时塑性变形很小,故前角变化对切削力影响不大。

②负倒棱的影响前刀面上的负倒棱(如图3-16a),可以提高刃区的强度,图3-16 负倒棱对切削力的影响但此时被切金属的变形加大,使切削力有所增加。

负倒棱是通过它的宽度br1对进给量f的比值(br1/ f)来影响切削力的。

切削力计算

切削力计算的经验公式之迟辟智美创作通过试验的方法,测出各种影响因素变动时的切削力数据,加以处置获得的反映各因素与切削力关系的表达式,称为切削力计算的经验公式.在实际中使用切削力的经验公式有两种:一是指数公式,二是单元切削力.1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff ------ 指数,可查表 2-1.K Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6.2 .单元切削力单元切削力是指单元切削面积上的主切削力,用 kc暗示,见表 2-2.kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm).已知单元切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单元切削力,当实际进给量 f年夜于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3.表 2-3 进给量?对单元切削力或单元切削功率的修正系数K fkc, K fps0.2 0.25 0.3 0.350.41 0.97 0.96 1.061.03切削力的来源、切削分力金属切削时,切削层及其加工概况上发生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力.如图 2-15所示,作用在刀具上的力有两部份组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα .这些力的合力 F称为切削合力,也称为总切削力.总切削力F可沿 x,y,z方向分解为三个互相垂直的分力 Fc、 Fp、 Ff,如图 2-16所示. 主切削力 Fc 总切削力 F在主运动方向上的分力;背向力 Fp 总切削力 F在垂直于假定工作平面方向上的分力;进给力 Ff 总切削力在进给运动方向上的分力.车削时各分力的实用意义如下:主切削力 F c 作用于主运动方向,是计算机床主运念头构强度与刀杆、刀片强度及设计机床夹具、选择切削用量等的主要依据,也是消耗功率最多的切削力.背向力 F p 纵车外圆时,背向力 F p不用耗功率,但它作用在工艺系统刚性最差的方向上,易使工件在水平面内变形,影响工件精度,并易引起振动. F p是校验机床刚度的需要依据.进给力 F f 作用在机床的进给机构上,是校验进给机构强度的主要依据.影响切削力的主要因素1. 工件资料的影响工件资料的物理机械性能、加工硬化能力、化学成份和热处置状态,都对切削力发生影响.由表 2-2可以看出,工件资料的硬度愈高,则切削力愈年夜.工件资料虽然硬度、强度较低,但塑性、韧性年夜,加工硬化能力年夜,其切削力仍很年夜.如 1Cr18Ni9Ti 等不锈钢.在普通钢中添加含硫或铅等金属元素的易切钢,其切削力比普通钢降低 20~ 30%.同一种资料热处置状态与金相组织分歧,切削力也有很年夜不同.切削脆性资料(如铸铁)时,塑性变形小,加工硬化小,切屑与前刀面接触少,摩擦小,因此切削力也较小.2 .切削用量的影响如图 2-17所示,背吃刀量 a p和进给量 f是通过对切削面积和单元切削力的变动而影响切削力的.背吃刀量 a p增年夜,切削宽度 b d也增年夜,剪切面积 As和切屑与前刀面的接触面积按比例增年夜,第一变形区和第二变形区的变形与摩擦相应增年夜.当背费劲量增年夜一倍时,切削力也增年夜一倍.进给量 f增年夜,切削厚度 h d增年夜,而切削宽度 b d 不变,这时剪切面积虽按比例增年夜,第二变形区的变形未按比例增年夜.而进给量增年夜,平均变形变小,单元切削力降低,因此,进给量 f增年夜一倍,切削力约增加 70~ 80%.从上述分析可知, a p和 f对切削面积的影响相同,但对单元切削力的影响分歧. a p 增加时单元切削力不变, f增加时,单元切削力减小,当切削面积 A d相等时,为了减小切削力,可以选择年夜的进给量 f,小的背吃刀量 a p,即采纳窄而厚的切屑断面形状.图 2-18为车削 45钢时, a p与f对切削力影响的实验曲线.切削速度 v c对切削力的影响呈海浪形变动,如图 2-19所示.由切削变形一节所述可知,切削速度 v c小于 50m/min的范围内,随着速度的增加,积屑瘤由小变年夜又变小,切削力则随之由年夜变小又变年夜.速度 v c继续增高,切削温度上升,切削力又下降,但变动较小.如 v c从 50m /min增加至 500m /min时,切削力减少约 10%.生产中的高速切削技术就可减小切削力,提高切削效率.3. 刀具几何参数的影响(1) 前角的影响在刀具几何参数中前角对切削力的影响最年夜.如图 2-20所示.前角愈年夜,切屑易于畴前刀面流出,切削变形小,从而使切削力下降,但前角γ0对三个切削分力的影响是分歧的.同时,工件资料分歧,前角的影响也分歧,对塑性较年夜的资料,如紫铜、铝合金等,切削时塑性变形年夜,前角的影响较显著;而对脆性资料,如铸铁、脆黄铜等,前角的影响就较小.( 2)主偏角的影响如图 2-21所示为主偏角κr对三个切削分力的影响.从图中看出主偏角对主切削力的影响不年夜,当 k r=600~ 750时,主切削力最小.但主偏角对 F p、 F f的影响较年夜.随着主偏角的增加,进给力 F f增加,而背向力 F p减小.当κr =900,理论上背向力 F p=0,实际上由于有刀尖圆弧半径 rε和副切削刃介入切削,即使κr =900, F p还是存在的.在车削刚性较差的细长轴时,应选用较年夜的主偏角,就是为了减小 F p的影响.表 2-4所示为 F p/F c、 F f/F c的比值.表 2-4 切削钢和铸铁时 F P/F C, F F/F C比值工件资料主偏角κr45 ° 75 °90 °钢F P/F C0.55~0.650.35~0.50.25~0.4F F/F C0.25~0.40.35~0.5 0.4~0.55铸铁F P/F C0.3~0.450.2~0.350.15~0.3F F/F C0.1~0.20.15~0.3 0.2~0.35( 3 )刃倾角的影响图 2 — 22 所示为刃倾角对三个切削分力的影响.从图可见,刃倾角λs 对主切削力 Fc 的影响很小,但对进给力 F f和背向力 Fp 的影响较年夜.当λs 从正值酿成负值, F p将增加, F f将减小.所以车削刚性较差的工件时,一般不取负的刃倾角.( 4 )刀尖圆弧半径刀尖圆弧半径年夜小将影响切削刃上的圆弧部份长度和影响平均主偏角κrB .如图 2 — 23 所示.在切削深度 a p, 进给量 f 和主偏角κr一定的情况下,增年夜刀尖圆弧半径 rε,刀刃曲线部份长度增年夜,切削刃平均主偏角减小,使切屑断面形状中 b D增长, h D减小,成为薄而宽的切屑,从而使切削变形增加,所以切削力也增加,其中 Fp 明显增加, F f降低.因此在工艺系统刚性较差时,应选用较小的刀尖圆弧半径.4 .其它影响因素刀具资料分歧时,切屑与刀具间的摩擦状态也分歧,从而影响切削力.如用 YT 硬质合金刀具切削钢料比用高速钢刀具切削, F c 约降低 5 ~ 10% .使用适宜的切削液可降低切削力.刀具后刀面磨损年夜 , 切削力也增加.刀具具有负倒棱时 , 切削变形增年夜,切削力也增年夜.(阅读次数:)车刀切削力计算举例例用 YT15 硬质合金车刀纵车σ b =0.588GP a 的热轧钢外圆 , 切削速度 vc=100m/min, 背吃刀量 a p= 4mm, 进给量 f = 0.3mm/r .车刀几何参数γ 0 =10 ° 、κ r =75 ° 、λ s = -10 °、r ε = 0.5mm, 求切削分力 F c、 F P、 F f .解:根据式( 2-4)、式( 2-5)、式( 2-6)及表 2-1得切削力公式:F c=9.81×270×4×0.3 0.75×100 -0.15K fcF p=9.81×199×4 0.9× 0.3 0.6×100 -0.3K fpF f=9.81×294×4× 0.3 0.5×10 -0.4K ff切削力修正系数 K fc 、 K fp 、 K ff是各种因素对切削力的修正系数的乘积.如由表,由表 2-5、表 2-6查得:(查高速钢代入 ) 于是得:K Fc = 0.7537;K Fp = 0.5509 ;K Ff = 0.7822代入上式切削力计算公式得F c = 1620(N) F P = 456.7(N) F f = 783.32(N)(阅读次数:)切削温度及其主要影响因素切削温度是切削过程中的又一基本物理现象.切削温度的变动,能改变工件资料的性能,影响积屑瘤的发生和消失,以及影响已加工概况质量.因此认识它的变动规律,具有重要的实用意义.(一)切削热的发生与传出如图 2 — 24 所示,在三个变形区中,因变形和磨擦所作的功绝年夜部份都转化成热能.切削区域发生的热能通过切屑、工件、刀具和周围介质传出.切削热传出时由于切削方式的分歧,工件和刀具热传导系数的分歧等,各传导媒体传出的比例也分歧.表 2 —7 为切削热在车削和钻削时各传热媒体切削热传出的比例.(二)切削温度的分布切削温度一般指切削区域的平均温度.切削温度的分布指切削区域各点温度的分布(即温度场).图 2 -25a 为切削钢时所测得的正交平面内的温度分布; b 是车削分歧资料时,前、后刀面上温度分布情况.从图中可以看出:( 1 )前刀面上的最高温度不在切削刃上,而距离切削刃有一段距离;( 2 )温度分布不均匀,温度梯度年夜.工件资料塑性年夜,分布较均匀,反之,工件资料脆性年夜,分布不均匀.(三)切削温度的主要影响因素1. 工件资料的影响工件资料的强度、硬度高,导热率低,高温下的强度、硬度高,城市使变形功增加,使切削温度升高.切削脆性资料,因变形小,摩擦小,故其切削温度较低.如图 2-26 所示.2. 切削用量的影响( 1 )背吃刀量 a p a p 对切削温度的影响很小.背吃刀量 a p 增加,发生的热量按比例增加. a p 增年夜一倍,切削宽度 b D 也增加一倍,刀具的传热面积也增年夜一倍,改善了刀头的散热条件,切削温度只是略有提高.( 2 )进给量 f f 对切削温度的影响比 a p 年夜.进给量 f 增加,发生的热量增加.虽然 f 增加使切削厚度 h D 增加,切屑的热容量增年夜,切屑能带走较多的热量,但由于切削宽度 b D 不变,刀具散热面积未按比例增加,刀具的散热条件未获得改善,所以切削温度会升高.由以上分析可知,为控制切削温度,应采纳宽而薄的切削层剖面形状有利.( 3 )切削速度 v c v c 对切削温度的影响最年夜.切削速度增加,变形功与摩擦转变的热量急剧增多,虽然切屑带走的热量也相应增多,然而刀具传热的能力无什么变动,切削温度显著提高.因此切削用量三要素中,控制切削速度 v c 是控制切削温度最有效的办法.图 2-27 所示是 v c 、 f 、 a p 对切削温度的影响.3. 刀具几何参数的影响( 1 )前角γ 0 γ 0 增年夜,切削刃锋利,切屑变形小,前刀面摩擦减小,发生的热量减小,所以切削温度随γ 0 增年夜而降低.但前角过年夜时,由于刀具楔角变小,刀具散热体积减少,切削温度反而会提高.图 2-28 所示为前角与切削温度的关系.( 2 )主偏角κ r κ r 减小,在 a p 不变的条件下主切削刃工作长度增加,散热面积增加,因此切削温度下降.图 2-29 所示为主偏角与切削温度的关系.( 3 )刀尖圆弧半径r ε r ε 增年夜,平均主偏角减小,切削宽度 b d增加,散热面积增加,切削温度降低.4. 其它影响因素选择合适的冷却液能带走年夜量的切削热,从而降低切削温度.从导热性能看水溶液的冷却性能最好,切削油最差.切削液自己温度愈低,降低切削温度的效果愈明显. (阅读次数:)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力(N);F p————背向力(N);F f————进给力(N);C fc、C fp、C ff————系数,可查表2-1;x fc、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表2-1。

K Fc、K Fp、K Ff ---- 修正系数,可查表2-5,表2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用kc表示,见表2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积(mm 2);a p ------- 背吃刀量(mm);f - ------- 进给量(mm/r);h d -------- 切削厚度(mm );b d -------- 切削宽度(mm)。

已知单位切削力k c ,求主切削力F cF c=k c·a p·f=k c·h d·b d (2-8)式2-8中的k c是指f = 0.3mm/r 时的单位切削力,当实际进给量f大于或小于0.3mm /r时,需乘以修正系数K fkc,见表2-3。

表2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc,K fps切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力F nγ和F nα ;2. 作用在前、后刀面上的摩擦力F fγ和F fα。

这些力的合力F称为切削合力,也称为总切削力。

总切削力F可沿x,y,z方向分解为三个互相垂直的分力Fc、Fp、Ff,如图2-16所示。

主切削力Fc 总切削力F在主运动方向上的分力;背向力Fp 总切削力F在垂直于假定工作平面方向上的分力;进给力Ff 总切削力在进给运动方向上的分力。

车削时各分力的实用意义如下:主切削力F c 作用于主运动方向,是计算机床主运动机构强度与刀杆、刀片强度及设计机床夹具、选择切削用量等的主要依据,也是消耗功率最多的切削力。

背向力F p 纵车外圆时,背向力F p不消耗功率,但它作用在工艺系统刚性最差的方向上,易使工件在水平面变形,影响工件精度,并易引起振动。

F p是校验机床刚度的必要依据。

进给力F f 作用在机床的进给机构上,是校验进给机构强度的主要依据。

影响切削力的主要因素1. 工件材料的影响工件材料的物理机械性能、加工硬化能力、化学成分和热处理状态,都对切削力产生影响。

由表2-2可以看出,工件材料的硬度愈高,则切削力愈大。

工件材料虽然硬度、强度较低,但塑性、韧性大,加工硬化能力大,其切削力仍很大。

如1Cr18Ni9Ti 等不锈钢。

在普通钢中添加含硫或铅等金属元素的易切钢,其切削力比普通钢降低20~30%。

同一种材料热处理状态与金相组织不同,切削力也有很大差异。

切削脆性材料(如铸铁)时,塑性变形小,加工硬化小,切屑与前刀面接触少,摩擦小,因此切削力也较小。

2 .切削用量的影响如图2-17所示,背吃刀量a p和进给量f是通过对切削面积和单位切削力的变化而影响切削力的。

背吃刀量a p增大,切削宽度b d也增大,剪切面积As和切屑与前刀面的接触面积按比例增大,第一变形区和第二变形区的变形与摩擦相应增大。

当背吃力量增大一倍时,切削力也增大一倍。

进给量f增大,切削厚度h d增大,而切削宽度b d 不变,这时剪切面积虽按比例增大,第二变形区的变形未按比例增大。

而进给量增大,平均变形变小,单位切削力降低,因此,进给量f增大一倍,切削力约增加70~80%。

从上述分析可知,a p和f对切削面积的影响相同,但对单位切削力的影响不同。

a p 增加时单位切削力不变,f 增加时,单位切削力减小,当切削面积A d相等时,为了减小切削力,可以选择大的进给量f,小的背吃刀量a p,即采用窄而厚的切屑断面形状。

图2-18为车削45钢时,a p 与f对切削力影响的实验曲线。

切削速度v c对切削力的影响呈波浪形变化,如图2-19所示。

由切削变形一节所述可知,切削速度v c小于50m /min的围,随着速度的增加,积屑瘤由小变大又变小,切削力则随之由大变小又变大。

速度v c继续增高,切削温度上升,切削力又下降,但变化较小。

如v c从50m /min 增加至500m /min时,切削力减少约10%。

生产中的高速切削技术就可减小切削力,提高切削效率。

3. 刀具几何参数的影响(1) 前角的影响在刀具几何参数中前角对切削力的影响最大。

如图2-20所示。

前角愈大,切屑易于从前刀面流出,切削变形小,从而使切削力下降,但前角γ0对三个切削分力的影响是不同的。

同时,工件材料不同,前角的影响也不同,对塑性较大的材料,如紫铜、铝合金等,切削时塑性变形大,前角的影响较显著;而对脆性材料,如铸铁、脆黄铜等,前角的影响就较小。

(2)主偏角的影响如图2-21所示为主偏角κr对三个切削分力的影响。

从图中看出主偏角对主切削力的影响不大,当k r=600~750时,主切削力最小。

但主偏角对F p、F f的影响较大。

随着主偏角的增加,进给力F f增加,而背向力F p减小。

当κr =900,理论上背向力F p=0,实际上由于有刀尖圆弧半径rε和副切削刃参与切削,即使κr =900,F p还是存在的。

在车削刚性较差的细长轴时,应选用较大的主偏角,就是为了减小F p 的影响。

表2-4所示为F p/F c、F f/F c的比值。

表2-4 切削钢和铸铁时F P/F C,F F/F C比值工件材料主偏角κr45 °75 °90 °(3 )刃倾角的影响图2 — 22 所示为刃倾角对三个切削分力的影响。

从图可见,刃倾角λs 对主切削力Fc 的影响很小,但对进给力F f和背向力Fp 的影响较大。

当λs 从正值变为负值,F p 将增加,F f将减小。

所以车削刚性较差的工件时,一般不取负的刃倾角。

(4 )刀尖圆弧半径刀尖圆弧半径大小将影响切削刃上的圆弧部分长度和影响平均主偏角κrB。

如图2 — 23 所示。

在切削深度a p, 进给量f 和主偏角κr一定的情况下,增大刀尖圆弧半径rε,刀刃曲线部分长度增大,切削刃平均主偏角减小,使切屑断面形状中b D增长,h D减小,成为薄而宽的切屑,从而使切削变形增加,所以切削力也增加,其中Fp 明显增加,F f降低。

因此在工艺系统刚性较差时,应选用较小的刀尖圆弧半径。

4 .其它影响因素刀具材料不同时,切屑与刀具间的摩擦状态也不同,从而影响切削力。

如用YT 硬质合金刀具切削钢料比用高速钢刀具切削,F c 约降低5 ~10% 。

使用适宜的切削液可降低切削力。

刀具后刀面磨损大, 切削力也增加。

刀具具有负倒棱时, 切削变形增大,切削力也增大。

车刀切削力计算举例例用YT15 硬质合金车刀纵车σ b =0.588GP a 的热轧钢外圆, 切削速度v c=100m/min, 背吃刀量a p= 4mm, 进给量f = 0.3mm/r 。

车刀几何参数γ 0 =10 ° 、κ r =75 ° 、λ s = -10 ° 、r ε = 0.5mm, 求切削分力F c、F P、F f 。

解:根据式(2-4)、式(2-5)、式(2-6)及表2-1得切削力公式:F c=9.81×270×4×0.3 0.75×100 -0.15K fcF p=9.81×199×4 0.9× 0.3 0.6×100 -0.3K fpF f=9.81×294×4× 0.3 0.5×10 -0.4K ff切削力修正系数K fc 、K fp 、K ff是各种因素对切削力的修正系数的乘积。

如由表,由表2-5、表2-6查得:( 查高速钢代入)于是得:K Fc = 0.7537;K Fp = 0.5509 ;K Ff = 0.7822 代入上式切削力计算公式得F c = 1620(N) F P = 456.7(N) F f = 783.32(N)切削温度及其主要影响因素切削温度是切削过程中的又一基本物理现象。

切削温度的变化,能改变工件材料的性能,影响积屑瘤的产生和消失,以及影响已加工表面质量。

因此认识它的变化规律,具有重要的实用意义。

(一)切削热的产生与传出如图2 — 24 所示,在三个变形区中,因变形和磨擦所作的功绝大部分都转化成热能。

切削区域产生的热能通过切屑、工件、刀具和周围介质传出。

切削热传出时由于切削方式的不同,工件和刀具热传导系数的不同等,各传导媒体传出的比例也不同。

表2 — 7 为切削热在车削和钻削时各传热媒体切削热传出的比例。

(二)切削温度的分布切削温度一般指切削区域的平均温度。

切削温度的分布指切削区域各点温度的分布(即温度场)。

图2 -25a 为切削钢时所测得的正交平面的温度分布;b 是车削不同材料时,前、后刀面上温度分布情况。

从图中可以看出:(1 )前刀面上的最高温度不在切削刃上,而距离切削刃有一段距离;(2 )温度分布不均匀,温度梯度大。

工件材料塑性大,分布较均匀,反之,工件材料脆性大,分布不均匀。

(三)切削温度的主要影响因素1. 工件材料的影响工件材料的强度、硬度高,导热率低,高温下的强度、硬度高,都会使变形功增加,使切削温度升高。

切削脆性材料,因变形小,摩擦小,故其切削温度较低。

如图2-26 所示。

2. 切削用量的影响(1 )背吃刀量a p a p 对切削温度的影响很小。

背吃刀量a p 增加,产生的热量按比例增加。

a p 增大一倍,切削宽度b D 也增加一倍,刀具的传热面积也增大一倍,改善了刀头的散热条件,切削温度只是略有提高。

(2 )进给量f f 对切削温度的影响比a p 大。

进给量f 增加,产生的热量增加。

虽然f 增加使切削厚度h D 增加,切屑的热容量增大,切屑能带走较多的热量,但由于切削宽度b D 不变,刀具散热面积未按比例增加,刀具的散热条件未得到改善,所以切削温度会升高。

由以上分析可知,为控制切削温度,应采用宽而薄的切削层剖面形状有利。

(3 )切削速度v c v c 对切削温度的影响最大。

切削速度增加,变形功与摩擦转变的热量急剧增多,虽然切屑带走的热量也相应增多,然而刀具传热的能力无什么变化,切削温度显著提高。