切削力 计算的经验公式

切削力计算的经验公式

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6) 式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff---- 修正系数,可查表 2-5,表 2-6。

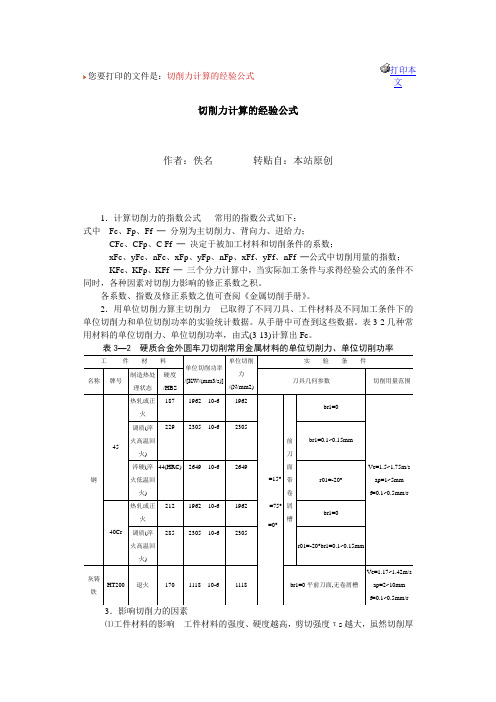

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf/(m m/r ) 0.10.150.20.250.30.350.40.450.5 0.6K fkc,K fps 1.181.111.061.0310.970.960.940.925 0.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算

切削力计算切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 (指数公式主切削力 (2-4)背向力 (2-5)进给力 (2-6)式中 F ————主切削力( N); cF ————背向力( N); pF ————进给力( N); f————系数,可查表 2-1; C 、 C 、 Cfcfpffx 、 y、 n、 x、 y、 n、 x、 y、 n ------ 指数,可查表 2-1。

fcfpfffffcfcfpfpffK 、 K 、 K ---- 修正系数,可查表 2-5,表 2-6。

FcFpFf2 (单位切削力单位切削力是指单位切削面积上的主切削力,用表示,见表 2-2。

kc(2-7) kc=Fc/A d=Fc/(a p?f)=F c/(b d?h d)式中 -------切削面积( mm 2); ADa ------- 背吃刀量( mm); pf - ------- 进给量( mm/r);h -------- 切削厚度( mm ); db -------- 切削宽度( mm)。

d已知单位切削力 k ,求主切削力 F ccF=k?a?f=k?h?b (2-8) cccpdd式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于0.3mm /r时,需乘以修正系数 K,见表 2-3。

fkc表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K, K fkcfpsf/(mm/r0.15 0.2 0.25 0.3 0.35 0.45 0.5 0.6 0.1 0.4 )K , fkc1.11 1.06 1 0.97 0.96 0.94 0.925 1.18 1.03 0.9 K fps切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力.1 .指数公式主切削力(2-4)背向力(2-5)进给力(2—6)式中F c -———主切削力( N);F p——-- 背向力( N);F f————进给力( N);C fc、 C fp、 C ff——-—系数,可查表 2-1;x、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff--————指数,可查表 2-1.fcK Fc、 K Fp、 K Ff—--—修正系数,可查表 2—5,表 2—6.2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2.kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2—7)式中A D—----—-切削面积( mm 2);a p -—----- 背吃刀量( mm);f ———--—-- 进给量( mm/r);h-———-—-- 切削厚度( mm );db--———--- 切削宽度( mm)。

d已知单位切削力 k c,求主切削力 F cF c=k c·a p·f=k c·h d·b d(2-8)式 2—8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0。

3mm /r时,需乘以修正系数 K fkc,见表 2—3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fps f /(mm/r )0.10。

15 0。

2 0.25 0。

3 0.350。

40。

45 0。

5 0.6K fkc,K fps 1.18 1。

11 1。

061.031 0.97 0.96 0。

94 0。

切削力计算的经验公式

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff ------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = r 时的单位切削力,当实际进给量f大于或小于 /r时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc,K fpsf/(mm/r)K fkc 1切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图 2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

切削力计算

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力.1 .指数公式主切削力(2—4)背向力(2-5)进给力(2—6)式中F c—-——主切削力( N);F p -—-—背向力( N);F f————进给力( N);C fc、 C fp、 C ff -——- 系数,可查表 2-1;x、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff--———- 指数,可查表 2-1。

fcK Fc、 K Fp、 K Ff -—-- 修正系数,可查表 2—5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2—7)式中A D—-———-—切削面积( mm 2);a p—-—————背吃刀量( mm);f -——-———- 进给量( mm/r);h——--—--- 切削厚度( mm );db-————--- 切削宽度( mm)。

d已知单位切削力 k c,求主切削力 F cF c=k c·a p·f=k c·h d·b d(2—8)式 2-8中的 k c是指 f = 0。

3mm/r 时的单位切削力,当实际进给量 f大于或小于 0。

3mm /r时,需乘以修正系数 K fkc,见表 2-3.表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fps f /(mm/r )0。

10。

15 0.2 0。

25 0.3 0.350.40。

45 0.5 0。

6K fkc,K fps1。

18 1。

11 1。

061。

031 0。

97 0.96 0.94 0。

切削力计算的经验公式资料

您要打印的文件是:切削力计算的经验公式打印本文切削力计算的经验公式作者:佚名转贴自:本站原创度压缩比有所下降,但切削力总趋势还是增大的。

强度、硬度相近的材料,塑性大,则与刀面的摩擦系数μ也较大,故切削力增大。

灰铸铁及其它脆性材料,切削时一般形成崩碎切屑,切屑与前刀面的接触长度短,摩擦小,故切削力较小。

材料的高温强度高,切削力增大。

⑵切削用量的影响①背吃刀量和进给量的影响背吃刀量ap或进给量f加大,均使切削力增大,但两者的影响程度不同。

加大ap 时,切削厚度压缩比不变,切削力成正比例增大;加大f加大时,有所下降,故切削力不成正比例增大。

在车削力的经验公式中,加工各种材料的ap指数xFc≈1,而f的指数yFc=0.75~0.9,即当ap加大一倍时,Fc也增大一倍;而f加大一倍时,Fc只增大68%~86%。

因此,切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。

②切削速度的影响在图3-15的实验条件下加工塑性金属,切削速度vc>27m/min 时,积屑瘤消失,切削力一般随切削速度的增大而减小。

这主要是因为随着vc的增大,切削温度升高,μ下降,从而使ξ减小。

在vc<27m/min时,切削力是受积屑瘤影响而变化的。

约在vc=5m/min时已出现积屑瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤最大,切削力最小;当切削速度超过vc=17m/min,一直到vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。

图3-15 切削速度对切削力的影响切削脆性金属(灰铸铁、铅黄铜等)时,因金属的塑性变形很小,切屑与前刀面的摩擦也很小,所以切削速度对切削力没有显著的影响。

⑶刀具几何参数的影响①前角的影响前角γo加大,被切削金属的变形减小,切削厚度压缩比值减小,刀具与切屑间的摩擦力和正应力也相应下降。

因此,切削力减小。

但前角增大对塑性大的材料(如铝合金、紫铜等)影响显著,即材料的塑性变形、加工硬化程度明显减小,切削力降低较多;而加工脆性材料(灰铸铁、脆铜等),因切削时塑性变形很小,故前角变化对切削力影响不大。

切削力的经验公式:

切削力的经验公式:主切削力Fz一般是a p、f、v、γ0、kγ、λs、材料硬度和强度等参数的函数。

即:Fz=f(a p、f、v、γ0、kγ、λs、材料硬度和强度)在上述各参数中,a p和f对Fz的影响最大。

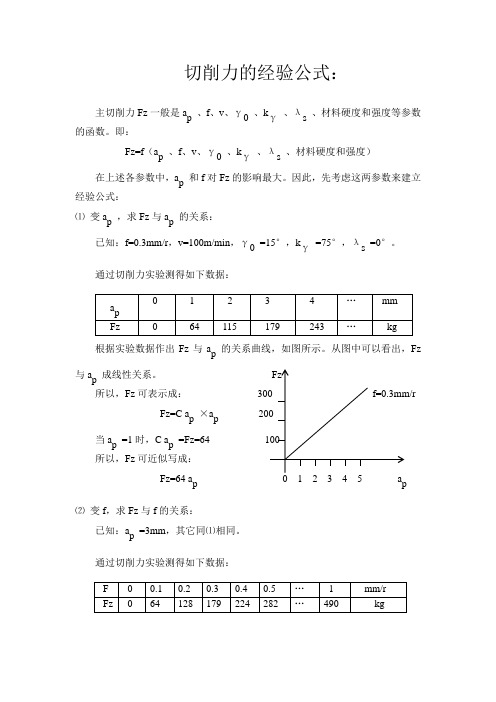

因此,先考虑这两参数来建立经验公式:⑴变a p,求Fz与a p的关系:已知:f=0.3mm/r,v=100m/min,γ0=15°,kγ=75°,λs=0°。

通过切削力实验测得如下数据:根据实验数据作出Fz与a p的关系曲线,如图所示。

从图中可以看出,Fz与a p成线性关系。

所以,Fz可表示成:Fz=C a p×a p当a p=1时,C a p=Fz=64所以,Fz可近似写成:Fz=64 a p p⑵变f,求Fz与f的关系:已知:a p=3mm,其它同⑴相同。

通过切削力实验测得如下数据:根据实测得的数据作出Fz 与f 之间的关系曲线,如下图所示。

从图中可以看出,Fz 与f 之间是非线性关系,即:z F Y f z f C F ⨯=为找出两者的关系,将上式用对数坐标表示,即得一条直线方程为:f Y C F z F f z lg lg lg +=当f=1时,C f =Fz=490而: z F Y = tg θ=0.84 (从对数坐标图中量出θ角值,计算tg θ得出0.84)所以有:84.0490f F z =⑶ 求Fz 与a p 、f 两者的关系:从关系式Fz = C a p ×a p 中,当取不同的f 值时,可以发现Fz 和f 的关系直线的斜率发生变化,所以C a p 是f 的函数。

则有:C a p = f (f )=Z F Y Cf所以:Fz = f (f )a p = Z F Y Cf ×a p下面求C 值:当f = 0.3时,Fz= Z F Y Cf ×a p =64 a p所以:C 1= 640.30.84 =176当a p =3时,Fz = Z F Y Cf ×a p = 490Z F Y f所以:C 2= 4903 =163故:C=(C 1+ C 2)/2=(176+163)/2=169.5所以有:Fz=169.5 a p ×f 0.84 (kg )除a p 和f 的变化对切削力有影响以外,其它参数的变化对切削力也有不同程度的影响,故必须加以考虑,即其它参数与实验条件不符时,采用修正系数KF z加以修正。

切削力的计算

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表 2-1。

fcK Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h-------- 切削厚度( mm );db-------- 切削宽度( mm)。

d已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fps切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响切削力的主要因素

1.工件材料的影响

工件材料的物理机械性能、加工硬化能力、化学成分和热处理状态,都对切削力产生影响。

由表2-2可以看出,工件材料的硬度愈高,则切削力愈大。工件材料虽然硬度、强度较低,但塑性、韧性大,加工硬化能力大,其切削力仍很大。如1Cr18Ni9Ti等不锈钢。

车削时各分力的实用意义如下:

主切削力Fc作用于主运动方向,是计算机床主运动机构强度与刀杆、刀片强度及设计机床夹具、选择切削用量等的主要依据,也是消耗功率最多的切削力。

背向力Fp纵车外圆时,背向力Fp不消耗功率,但它作用在工艺系统刚性最差的方向上,易使工件在水平面内变形,影响工件精度,并易引起振动。Fp是校验机床刚度的必要依据。

切削力计算的经验公式

切削力计算的经验公式2011-12-0521:31通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1.指数公式

主切削力(2-4)

背向力(2-5)

式2-8中的kc是指f=0.3mm/r时的单位切削力,当实际进给量f大于或小于0.3mm/r时,需乘以修正系数Kfkc,见表2-3。

表2-3进给量?对单位切削力或单位切削功率的修正系数Kfkc,Kfpsf/(mm/r)

0.10.150.20.250.30.350.40.450.50.6Kfkc,Kfps1.181.111.061.031

3.刀具几何参数的影响

(1)前角的影响

在刀具几何参数中前角对切削力的影响最大。如图2-20所示。前角愈大,

切屑易于从前刀面流出,切削变形小,从而使切削力下降,但前角γ0对三个切削分力的影响是不同的。同时,工件材料不同,前角的影响也不同,对塑性较大的材料,如紫铜、铝合金等,切削时塑性变形大,前角的影响较显著;而对脆性材料,如铸铁、脆黄铜等,前角的影响就较小。

从上述分析可知,ap和f对切削面积的影响相同,但对单位切削力的影响不同。ap增加时单位切削力不变,f增加时,单位切削力减小,当切削面积Ad相等时,为了减小切削力,可以选择大的进给量f,小的背吃刀量ap,即采用窄而厚的切屑断面形状。图2-18为车削45钢时,ap与f对切削力影响的实验曲线。

切削速度vc对切削力的影响呈波浪形变化,如图2-19所示。由切削变形一节所述可知,切削速度vc小于50m/min的范围内,随着速度的增加,积屑瘤由小变大又变小,切削力则随之由大变小又变大。速度vc继续增高,切削温度上升,切削力又下降,但变化较小。如vc从50m/min增加至500m/min时,切削力减少约10%。生产中的高速切削技术就可减小切削力,提高切削效率。

单位切削力是指单位切削面积上的主切削力,用kc表示,见表2-2。

kc=Fc/Ad=Fc/(apf)=Fc/(bdhd)(2-7)

式中AD---切削面积(mm2);

ap---背吃刀量(mm);

f----进给量(mm/r);

hd--切削厚度(mm);

bd--切削宽度(mm)。

已知单位切削力kc,求主切削力FcFc=kcapf=kchdbd(2-8)

进给力(2-6)

式中Fc--主切削力(N);

Fp--背向力(N);

Ff--进给力(N);

Cfc、Cfp、Cff--系数,可查表2-1;

xfc、yfc、nfc、xfp、yfp、nfp、xff、yff、nff--指数,可查表2-1。

KFc、KFp、KFf--修正系数,可查表2-5,表2-6。

2.单位切削力

表2-4切削钢和铸铁时FP/FC,FF/FC比值

工件材料

主偏角κr45°

75°

90°

钢

FP/FC0.55~0.650.35~0.50.25~0.4FF/FC0.25~0.40.35~0.50.4~0.55

铸铁

FP/FC0.3~0.450.2~0.350.15~0.3FF/FC0.1~0.20.15~0.30.2~0.35

0.970.960.940.9250.9

切削力的来源、切削分力

金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。如图2-15所示,作用在刀具上的力有两部分组成:

1.作用在前、后刀面上的变形抗力Fnγ和Fnα;

2.作用在前、后刀面上的摩擦力Ffγ和Ffα。

这些力的合力F称为切削合力,也称为总切削力。总切削力F可沿x,y,z方向分解为三个互相垂直的分力Fc、Fp、Ff,如图2-16所示。主切削力Fc总切削力F在主运动方向上的分力;背向力Fp总切削力F在垂直于假定工作平面方向上的分力;进给力Ff总切削力在进给运动方向上的分力。

(2)主偏角的影响

如图2-21所示为主偏角κr对三个切削分力的影响。从图中看出主偏角对主切削力的影响不大,当kr=600~750时,主切削力最小。但主偏角对Fp、Ff的影响较大。随着主偏角的增加,进给力Ff增加,而背向力Fp减小。当κr=900,理论上背向力Fp=0,实际上由于有刀尖圆弧半径rε和副切削刃参与切削,即使κr=900,Fp还是存在的。在车削刚性较差的细长轴时,应选用较大的主偏角,就是为了减小Fp的影响。表2-4所示为Fp/Fc、Ff/Fc的比值。

在普通钢中添加含硫或铅等金属元素的易切钢,其切削力比普通钢降低20~30%。

同一种材料热处理状态与金相组织不同,切削力也有很大差异。

切削脆性材料(如铸铁)时,塑性变形小,加工硬化小,切屑与前刀面接触少,摩擦小,因此切削力也较小。

2.切削用量的影响

如图2-17所示,背吃刀量ap和进给量f是通过对切削面积和单位切削力的变化而影响削力的。背吃刀量ap增大,切削宽度bd也增大,剪切面积As和切屑与前刀面的接触面积按比例增大,第一变形区和第二变形区的变形与摩擦相应增大。当背吃力量增大一倍时,切削力也增大一倍。进给量f增大,切削厚度hd增大,而切削宽度bd不变,这时剪切面积虽按比例增大,第二变形区的变形未按比例增大。而进给量增大,平均变形变小,单位切削力降低,因此,进给量f增大一倍,切削力约增加70~80%。