卡特彼勒田改善:快速换型 - 案例

精益生产之快速换模SMED案例(分享)

分享多品种,小批量的利剑—SMED(快速换模)SMED means Single Minute Exchange of Die意思是在单分钟(少于十分钟)内完成换模,本文通过对一家生产卫浴产品工厂的实际案例分享,证明了SMED是一个非常好的工具和理念。

因市场需求,我们不少产品必需保持多品种,小批量的特色。

这就避免不了要求工厂在生产时经常会进行不同的模具/工具切换,造成大量机器因换模产生闲置时间,生产效率降低,产能浪费,交货时间延长,不少工厂为此叫苦不迭。

正好今天来到了一家为我们生产卫浴产品的工厂,其中一个产品甚至多达20多个系列,要求在生产中频繁更换模具,于是生产线上经常会遇到大批机器停机待转产,从而造成大量产能浪费,也引起质量和安全方面的隐性事故。

工厂已经开始考虑要添置设备来满足我们日益增长的订单需求。

看来是时候也是好机会对该工厂进行SMED的培训了。

我计划对生产部和设备部所有主管进行1~2小时的理论培训,然后回到生产线上实际观察,选择一个实例进行讨论,以帮助他们加深对SMED(快速换模)的认识和理解。

那末什么是SMED呢:• SMED means S ingle M inute E xchange of D ie• SMED 意思是在单分钟(少于十分钟)内完成换模一句话,SMED快速换模就是通过将内部活动转换为外部活动去达成。

何为内部设置或外部设置呢?• Internal/In-line setup (IS):Operations that MUST be done while machine is stopped.• External/Off-line setup (ES):Operations that MAY be done while machine is running.•内部设置- 需要停机时的操作•例如/ Example: ---从冲压机里取出模,机器必须停止•外部设置–指那些机器运行时的操作有的也把它叫做在线和离线活动(In-Line Activities and Off-Line Activities),看你怎么翻译了,实质都一样。

卡特彼勒(美国)公司案例分析PPT课件

16

战略 卡特彼勒的战略包含了公司的未来愿景,内容如下: 我们在开展业务的所有地区都是公认的领军者。 我们的产品、服务和解决方案能帮助我们的客户走向成功。 我们的分销系统极具竞争优势。 我们的供应链已达到世界级水准。 我们的业务模式可造就优异的业绩。 我们的员工才能出众,并始终恪守《我们的行动价值观》。 我们今日的辛勤付出可助客户开创可持续发展的美好未来。 我们的财务业绩能让我们始终如一地回报我们的股东。 战略目标集中在以下三个领域: 优异的业绩:我们绝对是可靠的长期投资对象,股东总回报率在标准普尔500指数中占

据前 25%。 最佳的团队:我们的员工在安全、包容的环境中愉快地工作。 全球领导者:与竞争对手相比,我们可让客户取得更大的成功。 我们的 2020 愿景战略为公司在其所服务的全球行业中继续保持领导能力和增长做好了

准备。

17

18

19

20

7

区:海外

卡特彼勒公司

同时该公司还是领先的服 务提供商,旗下拥有卡特 彼勒金融服务公司、卡特 彼勒再制行造业服务公司、卡 特彼勒物流服务公司以及 Progress Rail服务公司。

在1904年11月24日,美国 加利福尼亚州Stockton市 的Benjamin Holt第一次成 功的试制了履咖式拖拉机, 从那时起,卡特彼勒公司 的历史就开始了。

卡特彼勒(美国)公司案例分析

卡特全球协同研发管理方面的案例和经验

卡特全球协同研发管理方面的案例和经验卡特彼勒公司是全球最大的建筑和挖掘设备制造商之一,以创新和高质量的产品和服务而著称。

在全球市场上,卡特彼勒公司向顾客提供各种不同类型的产品和服务,包括挖掘机、装载机、工程卡车、发电机组、石油、天然气和采矿等设备、发动机等。

为了在全球业务中最大化卡特彼勒公司的实力,卡特彼勒公司采用了全球协同研发管理模式。

该模式在整个卡特彼勒公司内部推行,并在全球各地生产基地中开展工作,以确保该公司能在尽可能短的时间内开发出卓越的产品和服务。

卡特彼勒公司的全球协同研发管理模式有几个方面,包括合适的组织和管理结构、合适的团队和合适的合作伙伴。

在管理结构上,卡特彼勒公司设有全球研发中心和若干地区研发中心,每个中心都有自己的任务和目标,以支持卡特彼勒公司的全球业务。

这些研发中心之间的沟通和协作通过视频会议、在线协作平台等通讯工具进行,在线协作工具包括邮件、即时消息、文件共享等。

此外,卡特彼勒公司在全球范围内招募和聘用拥有丰富经验的专业人员作为全球研发团队成员,这些专业人员在团队中扮演重要的角色,他们可以贡献他们的专业知识,协助整个团队解决问题并开发出最优质的产品和服务。

最后,合作伙伴对于卡特彼勒公司的全球协同研发管理方面来说同样重要。

卡特彼勒公司与不同的合作伙伴合作,包括客户、供应商和研究机构等,以实现卡特彼勒公司的业务目标。

卡特彼勒公司与其合作伙伴共享信息、技术、知识和经验,通过合作伙伴网络,让卡特彼勒公司在全球范围内获得最好的创新想法和最新的技术。

这些措施有助于卡特彼勒公司充分利用全球资源,以满足全球市场的需求。

在其全球协同研发管理模式的支持下,卡特彼勒公司可以更加有效和高效地处理复杂的技术和市场挑战,从而满足客户对高品质产品和卓越服务的需求。

现场改善案例(八大浪费)

4.IE的改善意識(2)

7) 兩人的知識大于一人的智慧﹐全員參與才 可以共同進步﹔ 8) 改善不應大量投資﹔ 9) 積極尋找解決問題的方法而不是不可行的 理由﹔ 10)不要為現狀辯解﹐實事求是﹔

二. 现场IE改善<1>何谓标准工 时

标准时间是指,“一个熟练工用规定的 作业方法以标准速度进行作业时所需的 作业时间”。

基礎IE概論

一. 基礎工業工程概述

二. 现场IE三原则 三. 現場IE改善

四. IE活動的導入與推進

五. 基礎IE改善手法

一.基礎工業工程概述 1.什么是工業工程(IE)?

工業 工程

INDUSTRIAL ENGINEERING

20年代后期﹕起源于美國 80年代初期﹕引進我國大陸

2.IE的定義

“工業工程,是對人員、物料、設備、能源和

搬 运

浪 费

移动费时费力

空间、时间、人力和工具浪费 搬运过程中的放置、堆积、移 动、整理等都造成浪费。

浪费

不良造成额外成本

常见的不良造成的損失: ☆ 材料损失 ☆ 设备折旧 ☆ 人工损失 ☆ 能源损失 ☆ 价格损失 ☆ 订单损失 ☆ 信誉损失

动作

浪费

多余动作 增加强度降低效率

常见的12种浪费动作: ① 两手空闲 ⑦ 转身角度大 ② 单手空闲 ⑧ 移动中变换动作 ③ 作业动作停止 ⑨ 未掌握作业技巧 ④ 动作幅度过大 ⑩ 伸背动作 ⑤ 左右手交换 ⑾ 弯腰动作 ⑥ 步行多 ⑿ 重复/不必要动作

加工 浪费

过剩的加工造成浪费

常见的加工浪费: ☆ 加工余量 ☆ 过高的精度 ☆ 不必要的加工 过剩加工造成的浪费: ☆ 设备折旧 ☆ 人工损失 ☆ 辅助材料损失 ☆ 能源消耗

精益生产快速换模改善案例(经典作品) 精品

14 00:07:12 00:00:58 00:00:29

13

Estampar final da chapa OpA

15 00:07:18 00:00:06 00:00:06

14

Retirar ponta da chapa OpB

16 00:07:35 00:00:17 00:00:17

52

Esvaziar ferramenta OpB

0

0 00:00:45

1

Operar desbobinador para nova bobina OpA

1 00:00:57

2

Cortar fita OpA

2 00:01:17

3

Introduzir chapa até o rolo OpA

3 00:02:02 00:00:45 00:00:45

49

Put the tools in the car according the former

in order to take easily and at the same time

add 1 steel tube and 1 wrench 9

Presentation's Title

Confidential

将内部工作与外部工作分开

• Work to be done after stopping 停机后要做的工作

Study of the actual situation 研究实际情况

Register and classified all the necessary working elements 将所有必要的工作进行登记和分类

现场改善 GK 129

1000T 快速换型

精益工具实战案例介绍之快速换模(分享)

精益工具案例介绍之

2011.09.27

主要内容

1 什么是快速换模? 2 为什么要实施快速换模 3 快速换模实施步骤

一、什么是快速换模

定义: 以最小的设备停机时间来进行不同产品

间的生产切换,最大限度提高设备利用率 的方法。

又称为SMED——Single Minute Exchange of Die (单独) (分钟) (切换) (模具)

关 上 护 栏 -旋 转 提 升 杆 至 其 应 有 位 置

5-提 升 杆 重 新 定 位 8

9秒 20秒 40秒 47秒 56秒

9秒 11秒 20秒 7秒 9秒

内部

维修换刀情况维修换刀情况.doc

外部

观察切换-用摄像机

• 对切换的全过程摄像,中间不要停顿,以便你能用录象分析各 步骤的时间

• 注意切换人员的手、眼、身体运动. • 在会议室回顾录象内容并秒表记录各活动的时间

• 拆1卷送1卷;

• 交接点过多,接 收不及时

仓库吊布/铜 包装组运送

改善前

包装组返回

分厂接收

“去并简”实例2——原材料配送

分厂领料

仓库备料 仓库拆箱

内 转

上一班为下一班领 料、备料、拆箱、

外

清洁

仓库清洁

仓库吊布/铜

包装组运送

包装组返回

分厂接收

去

吊装、运送并行作

并

业,并由分厂取代

简

包装组运送,减少 交接环节。

转 胶 水 专 用 小 车

三、如何实施快速换模——区内外

三、快速换模实施步骤

区内外 内转外 去并简 标准化

精益专家将其概括 为3句话:

重点步骤

“去并简”实例1——切配并行

问题解决的8个步骤

组织8D小组解决问题的步骤及方法当碰到一个问题时,往往事发突然而不知所措,例如客诉、生产品质突然出现异常等等。

针对这样的事情,一些有经验的人研究了一套逻辑方法,把处理问题的步骤归纳成8个原则[8 Discipline(学科)],使工程人员能清楚的知道一步步该作什么。

经过这样的步骤,问题的处理及解决通常较圆满,使用8D解决问题的工程人员亦会渐渐感觉工程实力不断增长,因此8D方法很快就在工业界中广泛流传,例如COMPAQ(康博电脑公司)己把8D作为解决问题的标准程序。

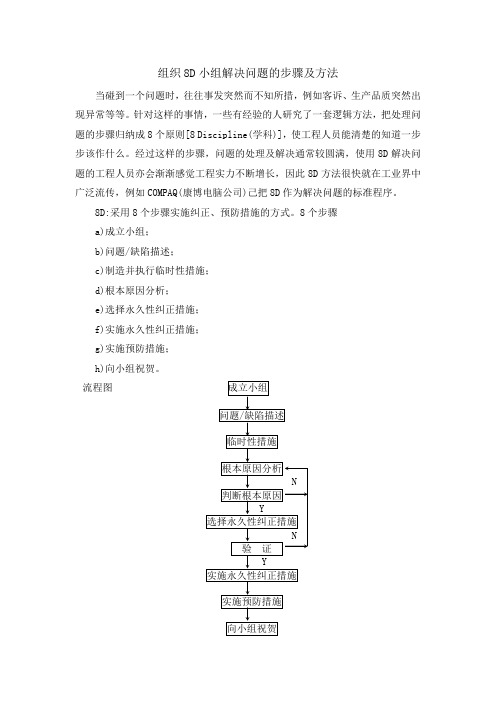

8D:采用8个步骤实施纠正、预防措施的方式。

8个步骤a)成立小组;b)问题/缺陷描述;c)制造并执行临时性措施;d)根本原因分析;e)选择永久性纠正措施;f)实施永久性纠正措施;g)实施预防措施;h)向小组祝贺。

流程图8D的前置步骤:当问题发生时,先保持冷静,并且尽你所能紧急补救,使损失降到最低。

例如先将客户手中可能有问题的零件换回,以防止其断线等事态之扩大,同时把事件发生的经过细节尽可能收集齐全。

以下就针对8D的每一步骤作一说明:D1-第一步骤: 建立解决问题小组若问题无法独立解决,通知你认为有关的人员组成团队(包括质量、生产、技术、资材)。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

当顾客要求或必要时,发生问题的责任部门组织成立8D小组,指定一名组长并由相关部门人员参加。

D2-第二步骤: 描述问题向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

使用谁、什么、何时、何处、为什么、怎样等准确词句说明内部/外部问题/缺陷。

D3-第三步骤: 执行暂时对策若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

精益生产之快速换型与防错培训

精益生产之快速换型与防错培训引言在当前竞争激烈的市场环境下,企业需要高效地生产出优质的产品,以满足不断变化的市场需求。

精益生产是一种管理方法,旨在通过减少浪费和提高效率来实现生产优化。

其中,快速换型和防错是精益生产中的两个重要方面,可以显著提高生产效率和产品质量。

本文将详细介绍精益生产中的快速换型和防错培训的重要性以及实施方法。

快速换型的意义与目标快速换型,即快速将生产线从一个产品切换到另一个产品,是实现灵活性生产的重要手段。

传统生产模式下,换型通常需要较长时间和大量人力资源,导致生产线停工时间过长,生产效率低下。

而快速换型的目标是通过优化和简化换型过程,减少换型时间和提高换型效率,从而实现生产线的连续高效运行。

快速换型的意义在于: - 提高生产效率:缩短换型时间可以减少生产线停工时间,从而提高生产效率。

- 增加灵活性:通过快速换型,企业可以更快地响应市场需求的变化,增加产品种类和生产批次。

- 降低成本:减少换型时间可以减少人力资源和设备闲置的成本。

快速换型的实施方法1. 制定详细的换型计划在进行快速换型前,需要制定详细的换型计划,包括以下内容: - 确定换型时间:根据产品特点和生产线配置,确定换型所需时间,并在计划中安排充足的换型时间。

- 识别关键步骤:确定换型过程中的关键步骤,例如设备调整、物料更换等。

- 分配任务和责任:明确换型过程中每个人员的任务和责任,确保协同工作和高效执行。

2. 优化换型流程快速换型的关键是优化换型流程,减少非价值增加的活动和浪费。

下面是一些常用的优化换型流程的方法: - 标准化操作:制定详细的操作规程和流程,使每个步骤标准化,降低人为因素的影响。

- 平行作业:在一个产品还未完全停产之前,就开始进行下一个产品的换型准备,以减少非生产时间。

- 使用快速连接器和模块化设备:使用可快速连接的设备和模块,以便快速组装和拆卸。

- 优化物料供应链:确保及时供应和准确配送所需的换型物料和工具。

盛名难副到底谁发明了快速换型

盛名难副到底谁发明了快速换型快速换型—SMED—是新乡重夫发明的还是丰田公司发明的?新乡重夫在他的书中强调是他自己发明了,然而丰田公司却认为是丰田自己创立的。

在精益思想的发源地,美国,尽管做了很多研究,但那里的精益专家也是意见不一致。

总的来说,人们对该问题的看法意见不一20世纪50年代,新乡重夫受雇于丰田公司,做基础工业工程技能培训,即“P课程”。

他自己并没有开发这门课程,但他是第一批接受这门课程培训的人之一,以便培训其他人(培训教练)。

这是丰田努力更新其行业内培训(TWI)课程的一部分。

TWI是美国的一个培训工人和提高质量的项目。

在二战期间非常成功,战争结束后,它在美国逐渐被遗忘,但在日本开始流行起来。

新乡重夫签约更新TWI的“工作方法”部分(后来被称为P课程)。

他还教授有关时间与动作分析的课程,这是一种由美国泰勒和吉尔布雷斯发明的著名方法。

在1950年到1970年之间,丰田开发了一种减少更换时间的方法。

包括大野耐一在内的许多丰田员工都参与了这件事。

新乡重夫在1970年左右的项目结束时才参与进来,当时他签约做一个关于快速换型方法的培训。

这个培训旨在帮助丰田对最后一台未改进的设备进行改善。

总之,他在丰田只参加过一次快速换装研讨会。

1980年,新乡重夫出版了一本关于丰田生产系统的书。

据说,这篇文章的发表没有得到丰田的同意,之后他也不再在丰田接受任何培训。

他确实参观了丰田的工厂,也在丰田集团的其他公司工作过,但总体而言,双方的关系似乎已经降温。

新乡重夫并没有发明丰田生产系统,他也没有发明SMED的方法。

他所做的就是把它的知识带到美国并在那里普及。

他为美国提供了丰田生产系统的第一手经验(他在欧洲也不太出名),成千上万的人从他那里学到了精益生产。

他创造了用于精益生产的关键术语(例如,用于快速转换的SMED或用于防错的Poka Yoke)。

新乡制造业卓越奖是业界最负盛名的奖项之一,被誉为制造业的诺贝尔奖。

【精益生产】快速换型五个步骤

【精益生产】快速换型五个步骤【摘要】:快速换型详细的步骤包含现场测时→问题分析→停机非停机分离→管理改善→技术改善→标准化→标准化培训→标准化管理→持续改善。

快速换型标准化又可以简化为快速换型五个步骤,为了有效理解快速换型,以下内容希望对您有所帮助。

快速换型详细的步骤包含现场测时→问题分析→停机非停机分离→管理改善→技术改善→标准化→标准化培训→标准化管理→持续改善。

快速换型标准化又可以简化为快速换型五个步骤,为了有效理解快速换型,以下内容希望对您有所帮助。

快速换型现场测时的目的快速换型详细的步骤中现场测时是十分重要的,只有正确、及时地进行现场测时,才能有的放矢地发现问题,解决问题。

现场测时不单纯是测量时间,其目的有三个。

1)每个作业内容和目的的确认。

为了能够进行改善,在测时时就要有目的地区分各种不同的工作内容。

2)测时过程的问题发现。

在现场进行测时时,实际就是对换型整体的诊断过程,就要不断地诊断出问题、课题和改善的可能性。

例如在本实例中,就观测到是三台设备全部停机后才进行的卸刀工作,这时就联想到是否可以停一台,卸台的改善思路,并且在现场就可以实际确认。

3)正确地测量出每个作业的具体用时。

快速换型思想的理解快速换型在一般的情况下,大都被理解为方法,即能够实现快速换型的具体方法。

但是新乡重夫先生多次提到快速换型实际上有三个层次。

这三个层次的理解是:实际的方法、具体的手法、思想的步骤。

快速换型的方法(1)实际的方法也就是我们长说的快速换型的具体步骤。

1)新乡重夫先生的标准步骤主要是:①区分停机换型和非停机换型;②把部分停机换型改善到非停机换型;③改善剩余停机换型时间,缩短停机时间。

2)关田法的快速换型步骤是现场测时→问题分析→停机非停机分离→管理改善→技术改善→标准化→标准化培训→标准化管理→持续改善。

(2)快速换型的方法具体的手法是指在实施过程中,根据个案的具体情况,采用的具体改善手法。

例如上述案例中谈到的设定刻度、减少调整时间和次数等。

快速换模(SMED)案例汇编

快速换模(SMED)案例汇编序言企业经营的目的是满足客户需求、获取合理的的利润。

经济学家对企业利润来源进行分析发现,企业赚钱通常有三种途径:高净利、高周转、高杠杆。

高净利通常来自垄断地位、品牌优势、技术领先等,大多数企业并不具备这些条件;高杠杆意味着需要大量借贷,但这往往与经营风险相伴而生。

当市场不景气的时候,风险更高。

2008年经济危机发生时,众多企业因无法及时偿还贷款停止营业;高周转需要加快资产周转速度,实现轻资产运营。

这可以通过强化企业运营管理实现,是企业唯一可以控制的。

丰田汽车公司正是借助独特的丰田生产方式,消除浪费、降低成本、加速资产周转,最终一步一步壮大,成为汽车行业的领头羊,更是最赚钱的企业。

加快资产周转速度、同时快速响应客户需求,就要求企业缩短换模时间,降低半成品库存和成品库存,快速发现和彻底解决质量问题,实现“多品种、小批量、多批次”生产运营,以更低的成本运营,最终获得更多的利润。

加快换模速度、缩短换模时间如此重要,该怎么实现呢?F1进站操作可以为我们提供参考:首先,让我们来看一下F1进站与我们日常换轮胎的不同。

当我们询问一个司机,能否在10秒以内完成以下工作:*更换4个轮胎*给油箱加满汽油*调整前、后翼子板角度*清理散热器杂物*替驾驶员擦拭安全帽护罩*可能还包括:更换赛车前鼻翼和其他损坏部件可能没有一个人会认为能够在10秒以内完成这么多的工作。

但是,关注F1赛事的车友们已经认为这是理所当然了。

在2010年以前,这个时间通常不超过8秒钟,最短大约不到5秒钟就可以完成。

2010年,F1赛事组织者调整了规则,取消了赛中燃油加注,这进一步缩短了进站时间:在2019年霍肯海姆站比赛中,维斯塔潘获得冠军。

帮助取得这一成绩的是阿斯顿马丁车队的最快进站记录:1.88秒。

简直快的不可思议!他们是怎么做到的?我们来看一篇有关F1进站的描述:当车手离开跑道进入车队维修区后,所谓的“棒棒糖人”,也就是拿着一支如同棒棒糖标示牌的维修区工作人员,就负责引导车手将赛车停到正确的位置。

快速换型技术在江南某公司装配线的应用

1快速换型技术概述随着企业生产方式由大批量生产到“多品种小批量”生产的转变,生产过程中的换型次数随之增加,从而带来了浪费严重,生产效率下降等问题。

为解决该问题,快速换型技术越来越多的在企业生产中应用。

快速换型技术(SMED)是实施精益生产的手段和方法之一,它是由日本丰田汽车公司的工业工程师新乡重夫博士于1969年提出,该技术的应用使丰田公司产品的换型时间由4h缩短到3min。

[1]其主要意义是有助于均衡化和准时化生产方式的实施,减小生产批量,减少库存,提高企业竞争力。

其主要包含方法研究和作业测定两大技术,对换型过程中的每一个动作利用“ECRS四大原则”进行分析,发现存在的问题并进一步探讨改善的可能性。

[2]根据SMED理论,主要分为5个步骤:第一步、当前换型流程分析;第二步、区分内部外部作业;第三步、将内部作业移至外部;第四步、减少内部作业;第五步、减少外部作业。

本文通过案例分析深入探讨如何通过这5个步骤缩短换型时间,改善江南某公司装配线的换型时间,从而提高公司的生产柔性,快速响应客户的需求。

2快速换型在江南某公司装配线的应用江南某公司主要生产各种类型的火花塞,产品主要针对国内各大整车厂和海外售后市场。

江南某公司共有6条预装配生产线,但换型频次最高的是PA-03生产线。

目前PA-03生产线有三大系列超过50种型号,本文主要针对其中产量占比超过50%的单一型号,研究快速换型技术在由其他型号(包括同系列和不同系列)换型至该型号中的应用。

2.1当前换型流程分析通过观察改善前的换型动作,发现内部换型动作就有49步之多,总换型时长超过6小时。

具体如表1所示。

同时在换型过程中发现以下主要问题,造成了很多偏差,最差的时候换型需要耗费10小时:①换型人员动作顺序无逻辑,经常出现重复操作;②人员存在离线寻找工具/寻找工装的多余走动;③两人换型时,总是会存在一个人是空闲的状态(如图1);④换型工装存在准备不足/准备错误现象;⑤换型调整动作完成后质量无法满足要求;⑥内部动作过多。

安全高效 力圆矿山梦卡特彼勒积极致力于为中国安全高效的矿业发展勾画美好蓝图

安全高效力圆矿山梦卡特彼勒积极致力于为中国安全高效的

矿业发展勾画美好蓝图

佚名

【期刊名称】《矿业装备》

【年(卷),期】2014(000)001

【总页数】3页(P68-70)

【正文语种】中文

【相关文献】

1.安全采矿,高效采矿,规范采矿——卡特彼勒在2010中国非公路用车峰会上分享新形势下矿山业务可持续发展的新实践 [J], 田华

2.加快整合规范开采强化管理积极推进邳州石膏矿山安全、高效和可持续发展[J], 杨瑞泉;古惠田

3.加快整合规范开采强化管理积极推进邳州石膏矿山安全、高效和可持续发展[J], 杨瑞泉;古惠田

4.加快整合规范开采强化管理积极推进邳州石膏矿山安全、高效和可持续发展 [J], 杨瑞泉;古惠田

5.安全高效环保卡特彼勒助力采矿行业智慧升级 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

精益生产之快速切换案例汇总

:

~

:

设备停机记录及效率

设备名称: №: 1 2 3 4 5 6 7 8 9 10 11 12 13 14

项 目

设备编号:

计时单位:(h)

1

换模时间 调试时间 检查待判定时间 缺料停机时间 无生产计划停机 设备保养/修理 模具修理停机 质量问题停机 生产中异常停机 其他原因停机 总停机时间 实际开机时间 当日可开机时间 设备稼动率

改进产品质量和实现准时化生产方式的关键。

产品快速切换常用方法

• SMED

精益生产实践 快速生产切换法

-------「一分钟换模」

生产制造过程中的快速转换技术

品种切换(转换)时间

SMED法有4个基本要求:

1) .严格区分“内部操作”和“外部操作” ; 2) .将“内部操作”转化为“外部换操作”;

设备损耗计算(续2)

• 设备综合效率不能够反映出各类LOSS 的影响各有多大,以及一项改善活动在什 么方面产生了作用;为了找出造成设备综 合效率低下的各类原因及其影响度,导 入以下公式:

精益生产-快速换型

Quick Changeover 快速换型Justin Tao 陶建刚2016Produce Large Lot Size? 大批量生产?• It is a reality still used by many companies to produce, and the main objective is to smooth the setup time.事实上很多企业使用大批量生产方式进行生产,并且主要目标是使换型时间更加平稳• This is the key of the “Mass Production”, it means:这点是“大规模生产”意思的关键所在:– “Produce a large amount of a only product”“生产大批量的单一产品”Heijunka Process 均衡化进程Too early 过早,inventory 库存Too late 过晚,out of stock 缺货ChangeoverConsequence of Long Setup Time 长换型时间导致的结果All these factors increase the wastes in the workshop!!!所有这些因素都在车间中增加了浪费!!!Long Setup Time 长的换型时间Long Production Cycle time 长的生产周期 Large amount of WIP 大量的在制品Equipment to transport and to storage需要设备搬运和存储 Increase manpower need 增加所需人员Require space in the shop floor and area to storage 需要空间存储Definition of Setup Time and Its Structure换型时间的定义和构成:Setup time: The last qualified product in production run and the first qualified product in thenext production run换型时间:指介于一个生产作业的最后一件合格品和下一个生产作业的首件合格品之间的时间 Definition of setup in lean manufacturing: The last qualified product of one type to the firstqualified product of next type精益生产的换型定义:为从前一品种最后一个合格产品,到下一品种第一个合格产品之间的时间间隔。

快速换型技术

快速换型技术快速换型技巧大多数制造企业生产的产品不会仅是一二种而已,少则数十种,多则数万种也有。

不同类别的产品在生产的过程中必定有其不同的制造条件。

举倒来说:温度不同,工具、模具、胎具的不同,材料、零部作的不同甚至工作方法也有不同。

因此,在不同类别的产品更换时,生产线必须暂时停止生产活动,以便能更换并设定新的工作条作,这种更换设定的动作就称为“切换”。

“切换”时,因生产停顿所耗费的时间就称为“切换时间”。

“切换”的次数会因生产线产品种类的增多,或生产批量减少而相应增多。

每次“切换”耗费的时间,对工厂而言是损失。

为了减少这种损失,许多人想到的解决方式就是加大每一种产品的生产批量,以及减少产品的种类,这样每一个产品所分摊的平均切换损失就会减少。

换句话说,生产的批量越大,分摊的切换成本就越低。

但是如果批量超过了市场的需要量,多余的产品就必须储存起来保管。

储存时必然使用到仓库以及相关的防护保管及管理,所以每次生产的批量越大,“保管”的成本也就越高。

就“保管”成本而言,希望每次生产的批量越少越好。

到底该怎么办呢.如上所述为了避免“切换时间”的损失,许多人倾向于加大生产的批量数,以减少切换次数。

但是这种做法,仅仅考虑到切换本身成本的减少,却忽略工厂的整体效率。

例如:制造过多的浪费、等待的浪费、不良品的浪费、生产交付时间过长、物流混浊等等,尤其目前市场的趋势是走向少批量多品种、高品质、短交付期的新竞争的优势,就必须尽量缩短“切换时间”,这就是“快速换模(线)”的意义。

一.何为快速换模技术快速换模技术是由日本现场改善专家新乡重夫先生于1969年在丰田汽车以1000顿的压床由4小時的换线(模)时间,历经六个月的改善降到1.5小时换线(模)时间,再经3个月的改善,换线(模)时间再降至3分钟內完成的实际换线(模)案例所提倡的技术.其发展是从1950年即有换线(模)作业的设定预备工作有"內设定(线內作业)"和"外设定(线外作业)"之分的想法开始,历经19年时间所孕育出來。

卡特彼勒让零件“重生”(图)

卡特彼勒卡特彼勒::让零件让零件““重生重生””(图)2011年10月18日,全亚洲规模最大的工程机械展览会BICES 2011在北京九华山庄国际会展中心开幕。

在国际顶级制造商卡特彼勒的展台,除了与其他参展商一样的各种大型机械外,一套并不起眼的零部件模型吸引了记者的注意。

在一个很小的展台上,几款型号相同的机械部件并排而立,只不过彼此的新旧程度不同,最右边的可以明显发现磨损破裂的痕迹,而最左边的则是完好无损。

其实,这是卡特彼勒在展示其神奇的“再制造”技术。

神奇的“再制造”技术对于许多非业内人士,经常会误认为所谓的“再制造”技术只是给翻修加上了一个唬人的“噱头”,并没有什么大不了,但事实上,这两者之间有着天壤之别:“再制造”技术能够将一款接近报废的零部件重新打造成一款“全新”的部件。

所谓“全新”是指,无论各项性能、技术指标、甚至是使用寿命,经过“再制造”的产品都与真正的新产品几乎没有任何差别,这是任何普通翻修都无法做到的。

“再制造”要经历一套非常复杂的流程,在最初的产品设计阶段就要考虑到将来回收的问题,对零部件进行一些特殊处理;在回收环节,首先部件在入厂检验之后会被拆解成最小的零件个体,接着进入多轮清洗环节,以洗去油漆、油污和腐蚀;清洗完之后零件会被再次检验,之后送至修复区按同类新件规范进行修复;最后,经检验完全合格的零部件被重新用于组装成一个再制造产品。

和普通翻修不同的是,这个焕然一新的产品会生成一个和原来完全不同的产品标识号和产品序列号。

再制造技术的好处显而易见,让原有部件“重生”意味着大大节约了制造成本,使用卡特彼勒的“再制造”技术复原的新品可以比完全生产一款新产品节约70%的原料,60%的能源消耗和50%的制造成本,并且它几乎不产生固体废物,还能将大气污染物排放量降低80%以上。

早在30多年前,卡特彼勒就已经开始“再制造”技术的研发工作。

10年前,随着环保理念在全球范围内的广泛普及,卡特彼勒重新审视了自身的“再制造”业务,并将其列为公司的核心业务,加大力度推广。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

是否准备好 (准备好打 “√”)

工具名称 内六角扳手 内六角扳手 内六角扳手 内六角扳手 内六角扳手 梅花扳手

工具型号 LL3 LL4 LL5 LL6 LL8 T15

是否准备好 (准备好打 “√”)

定义

测量

分析

改进

控制

稳定流程继续观察,发现问题持续改进

Feb.22

定义

测量

分析

改进

控制

பைடு நூலகம்

当前工艺流程与换型时间(E系油缸轴)

工序 打中心孔 车外圆 数控平端面 中频淬火 修中心孔 粗磨外圆 数控成形 精磨外圆 镀前抛光 镀铬 镀后抛光 清理 成品检验 装箱 换型时间(min) 16 18 35 40 16 20 160 25 10 60 10 0 0 0

实施日 期 2013.2 .25

结束日 期 2013.3 .15

责任人 唐文远

备注

2

3 4

存在寻找试车样件的等 待时间

制作挡板时间太长 程序没标准化,操作者 熟练程度影响换型时间

消除寻找试车样件等待 时间

消除制作挡板的时间 程序标准化,操作者只 需要核对程序号即可, 无需检查内容。

1、线长或班长在换型前把样件准备好。 2、工艺稳定后取消试车样件。

调整卡盘的时间太长 调整尾座及中心架时间 太长 换型流程随个人习惯和 想法改变,无标准流程

目标

调整卡盘的时间降低到 2min之内 调整尾座或卡盘的时间 为3min之内

措施、计划

根据轴不同直径制定标准,在卡盘上做刻度 标示。 根据轴不同长度制定标准,在尾座和中心架 上做刻度标示。

实施日 期

2013.3 .1 2013.3 .1 2013.3 .1

Jan.(2013)

3 完成: 4 5 6

Feb.(2013)

7 8 9 10

Mar.(2013)

11 12 13

1 定义

制定测量计划

准备工作 2 测量 按照测量计划现场记录换型过程 3 分析 与员工一起通过换型记录找出可以改进的方面 整理方案 再次沟通确定改进方案 4 改进 按改进方案执行 5 控制 实施方案,观察改善效果 将改善后流程编入标准化作业 张昕 Mar.30 杨儒国 Mar.15 张昕 张昕 Jan.31

定义

测量

分析

改进

控制

序号

项目

9

换精车刀

10

对刀

基本工作步骤 转动刀塔 卸下螺钉 螺钉损坏,不小心掉落,寻找螺钉 找新螺钉(以旧换新) 安装过程发现螺钉规格与原螺钉有差别 更换螺钉 锁紧螺钉 将刀塔移动到合适对刀的位置 输入程序使主轴旋转 用手轮移动粗车刀至轴端面准备对Z轴 手动切削端面 在程序中定位粗车刀 转动刀塔换螺纹刀 完成螺纹刀对刀 完成中心钻对刀 完成精车刀对刀 移动刀塔,主轴停转 找到2000卡尺 找到校对杆 校对合格 测量零件并调整Z轴零点位置 松开并检查顶尖

改善前

改善后

定义

测量

分析

改进

控制

在卡爪上制作刻度标示,方便调整, 降低作业时间

定义

测量

分析

改进

控制

在导轨上标示调整距离,减少中心架及尾座调整时间

定义

测量

分析

改进

控制

刀具管理,改善后便于寻找 改善前 改善后

定义

测量

分析

改进

控制

确定换型流程及试验结果

序号 项目 1 准备工作 2 调整卡爪 基本工作步骤 准备工具 校对量具 松开螺栓 移动卡爪 锁紧螺栓 3 调整尾座 松开尾座螺栓 移动刀架 时间(秒) 480 300 42 32 65 20 50

1

2

3

定义

测量

分析

改进

控制

序号 项目

4 更换中心钻

5 调整程序

6 换螺纹刀

7 换粗车刀

8 找试车费轴

基本工作步骤 寻找中心钻模块 擦拭中心钻模块 转动刀塔,调整中心钻位置 清理刀塔中心钻位置 清理螺纹孔及安装中心钻 工艺图纸有一个尺寸变更,调整程序 卸下刀片 清理刀片机刀体 装夹新刀片 找扳子 手动转刀塔 卸下旧刀片 清理螺钉及刀体 线长指导工作 锁紧刀片 确定试车废轴 找人及吊带 将轴抬到机床旁边

定义

测量

分析

改进

控制

序号 项目 14 找千分尺 15 其余时间

基本工作步骤 到工具箱找千分尺(未找到) 返回机床调程序 找到另一把千分尺 校对时发现旋转太紧,找到原因并恢复正常 等待、走动

时间(秒)动作分类 95 可作外部时间 109 内部时间 125 可作外部时间 224 可作外部时间 980 可作外部时间

定义

测量

分析

改进

控制

序号

项目

11

12

13

基本工作步骤 卸下零件 换试车样件 装夹试车轴 清楚轴面杂质 制作挡板 制作挡板 对刀(X轴) 试车(平端面、打中心孔、粗车) 阅读工艺 调整参数 测量直径 根据工艺校对尺寸 调程序段换精车刀 试车、调程 精车 序 停车检验外径 检验台阶长度 检验表面粗糙度(线长指导工作) 空走其余程序(校验其余程序是否正确) 空走合格后将程序调回正常状态 加工螺纹等外形 检验螺纹 卸下工件

时间太长、 优先解决

目标:60min

定义

测量

分析

改进

控制

当前换型流程及时间使用分配情况

序号 流程 基本工作流程 松开卡转螺栓 吊装零件 测量调整尺寸 调整卡盘 松开卡盘调整卡爪 检查卡爪距离和是否有尖点 锁紧卡爪螺母 松开中心架螺栓 调整中心架距离 看工艺卡,卡尺测量精确距离 调整中心架 移动中心架,确定最终距离 锁紧中心架螺母 锁紧卡盘及中心架检查是否有误 卸下吊装带 检查程序刀位号 检查程序刀位 整理风管、液压管 调整中心钻刀号 时间(秒)动作分类 38 内部时间 57 内部时间 51 内部时间 87 内部时间 128 内部时间 67 内部时间 36 内部时间 217 内部时间 38 内部时间 25 内部时间 131 内部时间 26 内部时间 25 内部时间 28 内部时间 18 内部时间 65 内部时间

锁紧螺栓

检查顶尖 4 调整中心架 松开螺栓 移动刀架

25

30 35 55

锁紧螺栓

40

定义

测量

分析

改进

控制

5 核对程序检查刀具

检查程序及刀具位置 更换刀片(卸刀片、清理、 装刀片)

240 450 52

6 装夹试车零件 7 对刀+调整参数 对刀 对中心钻 测量长度 调整系统参数 8 试车样件 9 测量尺寸 10 根据尺寸调整参数

快速换型项目进程

更新时间2013.5.5

项目章程

商业意义 目前普车换型时间大约0.5小时,数控车换型平均时 间大轴3小时,小轴1小时,磨床换型时间大约0.51.5小时,如果能将换型时间降低50%,每年的换型 时间会节省大约150小时的时间。 目标陈述 Y = 将换型时间降低50%。 X1 = 完善工装5S管理。 X2 = 完善标准化作业。 X3 = 良好的培训。 X4 = 改进工装。 项目计划 •定义:2012.12.25—2012.12.30 •测量:2013.1.2.—2013.1.31 •分析:2013.2.18—2013.2.22 •改进:2013.2.25—2013.3.15 •控制:2013.3.15—2013.3.30

时间(秒)动作分类 238 可作外部时间 23 可作外部时间 12 内部时间 54 内部时间 205 内部时间 720 可作外部时间 10 内部时间 15 内部时间 34 内部时间 42 可作外部时间 10 内部时间 22 内部时间 34 内部时间 30 可作外部时间 60 内部时间 36 可作外部时间 115 可作外部时间 130 可作外部时间

设计制作标准挡板。 将程序标准化,写入《标准化作业》,不允 许操作者随意修改。刀具刀位也要标准化, 真正做到对刀完成后即可加工。

随时

2013.2 .25 2013.2 .25

随时

2013.3 .15 2013.3 .15

张昕

张嘉良 张嘉良

优化内部作业

序 号

1 2 3

定义

测量

分析

改进

控制

需解决的问题

结束日 期

2013.3 .5 2013.3 .5 2013.4 .1

责任人

张昕 张昕 张昕

备注

重新设计规范换型流程, 规范换型操作流程 消除浪费

定义

测量

分析

改进

控制

改善成果 根据工、量具清单准备量具及 工具 准备完成(各种扳子每 台机床配备一套,节省 准备时间)

定义

测量

分析

改进

控制

制作标准挡板 (内部时间转为外部时间)

量具规格 0-2500/0.02 0-150/0.01 0-300/0.01 0-150/0.01 0-150/0.01 50-75/0.01 75-100/0.01 100-125/0.01 50-75/0.01 75-100/0.01 100-125/0.01 0-360°/2′ M90×2-6g(T/Z) 换刀扳手清单

时间(秒) 96 200 186 420 510 612 30 40 50 54 46 167 63 40 60 218 69 252 128 75

动作分类 内部时间 内部时间 可作外部时间 可作外部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间 内部时间

外部时间分类

定义

测量

分析

改进

控制

优化外部作业

序 号 1 需解决的问题 解决寻找量具及工具的 时间 目标 将准备量具和工具的时 间缩短为3min以内