球铁凸轮轴脆断原因分析

球墨铸铁常见缺陷的分析与对策

球墨铸铁件常见缺陷的分析与对策一、常见的缺陷及分析球墨铸铁件常见缺陷的分析与对策 (1) 球铁是近40年来我国发展起来的重要铸造金属材料。

由于球状石墨造成的应力集中小,对基体的割裂作用也较小,故球铁的抗拉强度,塑性和韧性均高于其他铸铁。

与相应组织的钢相比,塑性低于钢,疲劳强度接近一般中碳钢,屈强比可达0 7~0 8,几乎是一般碳钢的2倍,而成本比钢低,因此其应用日趋广泛。

当然,球铁也不是十全十美的,它除了会产生一般的铸造缺陷外,还会产生一些特有的缺陷,如缩松、夹渣、皮下气孔、球化不良及衰退等。

这些缺陷影响铸件性能,使铸件废品率增高。

为了防止这些缺陷的发生,有必要对其进行分析,总结出各种影响因素,提出防止措施,才能有效降低缺陷的产生,提高铸件的力学性能及生产效益。

本文将讨论球铁件的主要常见缺陷:缩孔、缩松、夹渣、皮下气孔、石墨漂浮、球化不良及球化衰退。

1 缩孔缩松 1.1影响因素 (1)碳当量:提高碳量,增大了石墨化膨胀,可减少缩孔缩松。

此外,提高碳当量还可提高球铁的流动性,有利于补缩。

生产优质铸件的经验公式为C%+1/7Si%>3 9%。

但提高碳当量时,不应使铸件产生石墨漂浮等其他缺陷。

(2)磷:铁液中含磷量偏高,使凝固范围扩大,同时低熔点磷共晶在最后凝固时得不到补给,以及使铸件外壳变弱,因此有增大缩孔、缩松产生的倾向。

一般工厂控制含磷量小于0 08%。

(3)稀土和镁:稀土残余量过高会恶化石墨形状,降低球化率,因此稀土含量不宜太高。

而镁又是一个强烈稳定碳化物的元素,阻碍石墨化。

由此可见,残余镁量及残余稀土量会增加球铁的白口倾向,使石墨膨胀减小,故当它们的含量较高时,亦会增加缩孔、缩松倾向。

(4)壁厚:当铸件表面形成硬壳以后,内部的金属液温度越高,液态收缩就越大,则缩孔、缩松的容积不仅绝对值增加,其相对值也增加。

另外,若壁厚变化太突然,孤立的厚断面得不到补缩,使产生缩孔缩松倾向增大。

发动机凸轮轴断裂失效分析

发动机凸轮轴断裂失效分析辛延君;姜爱龙;孙玉成;李玉娟;曹精明【摘要】为解决某机型发动机在配气机构结构优化耐久试验中凸轮轴从齿轮连接螺栓螺纹孔处断裂的问题,通过振动测试、断口、金相及硬度检测等手段进行失效分析.结果表明:失效原因是减震器失效引起的凸轮轴前端受力异常增大,螺栓底孔的尖角效应以及螺栓孔壁被淬透导致材料脆性增加.相应采取改变感应淬火的方式,或在尖角位置增加防护措施消除螺栓的尖角效应等改进措施后,凸轮轴再次进行耐久试验时未发生断裂.【期刊名称】《内燃机与动力装置》【年(卷),期】2019(036)002【总页数】5页(P46-50)【关键词】凸轮轴;断裂;减震器;尖角效应;感应淬火;脆性断裂【作者】辛延君;姜爱龙;孙玉成;李玉娟;曹精明【作者单位】潍柴动力股份有限公司,山东潍坊261061;内燃机可靠性国家重点实验室,山东潍坊261061;潍柴动力股份有限公司,山东潍坊261061;内燃机可靠性国家重点实验室,山东潍坊261061;潍柴动力股份有限公司,山东潍坊261061;潍柴动力股份有限公司,山东潍坊261061;内燃机可靠性国家重点实验室,山东潍坊261061;潍柴动力股份有限公司,山东潍坊261061【正文语种】中文【中图分类】TK413.410 引言凸轮轴是柴油发动机的重要零件,它的作用是控制气门的开启和闭合。

凸轮轴工作条件恶劣,受力情况复杂,承受的载荷主要为气门和相关附件的阻力矩、气门弹簧的反作用力及气门的动态冲击力等[1-2]。

这些载荷均要求凸轮轴具备较好的韧性、较高的强度,加工工艺良好。

否则,在复杂的工作环境下,凸轮轴极易产生断裂失效[3-4]。

凸轮轴断裂的原因很多,比如:曲轴减震器失效;凸轮轴上键槽口缺陷引起应力集中导致疲劳断裂[5];原材料存在组织缺陷和调质处理不完善及淬火加热温度偏高导致断裂[6];锥面贴合率不满足要求,造成凸轮轴与齿轮间存在微动磨损导致早期断裂失效[7];凸轮轴颈与凸轮过渡圆角处存在加工缺陷,在交变应力作用下导致凸轮轴断裂失效[8]。

凸轮轴断裂的原因

凸轮轴断裂的原因1. 质量不行呗!你想想看,要是凸轮轴本身材质就不靠谱,那能不脆弱吗?就好比一个纸糊的架子,稍微用点力不就垮了呀!比如有些劣质产品,用着用着就出问题啦。

2. 过度使用也是个大问题呀!一直让凸轮轴高强度运转,它能受得了吗?这就像让一个人不停地跑马拉松,不休息,那肯定会累垮呀!你看那些长时间工作不停歇的机器,凸轮轴就容易断。

3. 润滑不够可不行啊!凸轮轴没有足够的润滑油滋润,就像人没有水喝一样难受,能不断吗?就像车没了机油,那后果多严重啊!4. 安装不当也会惹祸呀!要是安装的时候没弄好,凸轮轴能正常工作吗?这就好像给人穿错了衣服,多别扭啊!一些不专业的安装就可能导致这样的后果。

5. 暴力驾驶也得算一个原因吧!猛地踩油门,猛地刹车,凸轮轴能吃得消吗?这就像对它一顿暴打呀!那些开车很猛的人不就容易出现这种情况嘛。

6. 温度过高也是个隐患啊!凸轮轴在高温下一直烤着,能不受伤吗?就像人在大火炉旁边待久了也受不了呀!比如发动机散热不好的时候。

7. 设计缺陷也不能忽视呀!本身设计就有问题,那凸轮轴怎么能好好工作呢?这就像盖房子根基没打好一样危险!有些产品从一开始设计就有毛病呢。

8. 维修保养不及时肯定不行啊!都不照顾它,它能不出问题吗?就像你一直不关心你的朋友,朋友也会疏远你呀!好多人就是不重视保养导致的。

9. 外界的撞击也很要命啊!突然来个猛烈撞击,凸轮轴哪能顶得住?这就像人被狠狠打了一拳一样!比如路上的碰撞啥的。

10. 老化了能不断吗?什么东西都有使用寿命呀,凸轮轴用久了也会疲惫的呀!就像人老了身体机能下降一样。

我的观点结论就是:凸轮轴断裂的原因有很多,质量、使用方式、保养等各个方面都可能导致它出问题,所以我们要重视这些因素,好好爱护我们的机器呀!。

球墨铸铁曲轴断裂原因分析

公 司 年 产 某 发 动 机 专 用 四缸 曲轴 铸 件 1 5 余 万 根 。 对 用 户 信 息 反 馈 的 统 计 表 明 ,该 球 铁 曲轴 的

断轴率 为万分之0 . 8 7 ,概 率 虽 低 , 却 给 用 户 造 成 了 一 定 损 失 ,影 响 了 企 业 的信 誉 ,削 弱 了企 业 的 市 场 竞 争 能 力 。本 文 分 析 了球 墨 铸 铁 发 动 机 曲轴

mi c r o s t r u c t u r e a n d me c h a n i c a l p r o p e r t i e s o f t h e c r a n k s h a f t we r e t e s t e d , a n d i t s ma c r o ra f c t u r e wa s a n a l y z e d . T h e f r a c t u r e c a u s e s a n d p o t e n t i a l f a c t o r s o f c r a n k s h a f t we r e f o u n d o u t . a n d t h e k e y t o q u a l i t y c o n t r o l o f n o d u l a r c a s t i r o n c r a n k s h a f t i n p r o d u c t i o n p r o c e s s wa s p u t f o r wa r d . Th e r e s u l t s s h o w t h a t t h e b r o k e n s h a f t d i s a p p e a r s a f t e r s p e c i i f c p r o c e s s me a s u r e s . Ke v wo r d s : n o d u l a r c a s t i r o n ; c r a k s n h a t; f f r a c t u r e

【坛友分享】球铁件七种常见缺陷原因分析

【坛友分享】球铁件七种常见缺陷原因分析热加工行业论坛热加工行业论坛昨天1、石墨球异化石墨球异化出现不规则石墨,如团块状、蝌蚪状、蠕虫状、角状或其他非圆球状。

这是由于球状石墨沿辐射方向生长时,局部晶体生长模式和生长速率偏离正常生长规律所致。

铸件中残余球化元素量超出应有范围时,如残余镁太高,超过了保持石墨球化所需的最低量时,也会影响石墨结晶条件,就容易产生蝌蚪壮石墨。

而残余稀土较多时,高碳当量铁水易产生碎块石墨,碎块石墨的集中区域一般称做“灰斑”。

而蠕虫状石墨的出现则是由于球化元素残余量不足或者含有超限的钛和铝。

2、石墨漂浮过共晶成分的厚壁球铁件中,在浇注位置顶部,常常出现一个石墨密集区域,即“始末漂浮”现象,这是由于石墨与铁水密度不同,过共晶铁水直接析出的石墨受到浮力作用向上所致。

石墨漂浮程度与碳当量、球化元素的种类及残留量、铸件凝固时间、浇注温度等因素有关系。

镁能使球铁的共晶含碳量提高,碳当量相同的铁水,提高其残余镁量就能减少石墨漂浮,残留稀土量过高,有助于爆裂状石墨的升成。

3、反白口一般铸铁件的白口组织容易出现在冷却较快的表层、尖角、披缝等处,反白口缺陷则相反,碳化物相出现在铸件中等断面心部、热节等部位。

球化元素残余量过多时,有促进反白口缺陷产生的作用,稀土元素强于镁,它们一般都能增加球铁组织形成时的过冷度。

4、皮下针孔皮下针孔内主要含有氢,也有少量一氧化碳和氮。

残余镁量过高时,也同时加强了从湿型中吸收氢的倾向,因而产生皮下针孔的几率增加。

另外,球化铁水停留时间长也能增加针孔的数量。

5、缩孔缩松缩孔常出现在铸件最后凝固部位(热节处、冒口颈与铸件连接处、内角或内浇口与铸件连接处),是隐蔽于铸件内部或与外表连通的孔洞。

缩松,宏观的出现在热节处,细微的收缩孔洞,大多是孔洞内部互相连通。

与球化元素有关的是,要控制残余镁和稀土不能过高,这对减少宏观和微观缩松都有明显效果,缩松倾向几乎与球化元素成正比。

6、黑渣它一般发生在铸件的上部(浇注位置),主要分为块状、绳索状和细碎黑渣。

1P68F汽油机球铁曲轴断裂分析

已经造成较 大的应 力集 中 , 因而产生显微裂纹 。

4 结 构 分 析

裂纹始 于半 圆键槽 的底部 ,从 键槽底 部可 见到沿 横 向发展 的二 次裂纹 , 主裂纹沿着 与轴 向成 4 。 的方 5角

向发展 , 口为沿晶脆 性断 口。 断

2 材质分析

①断而检查 : 在显微 镜下观察 到键槽 根部 圆角 r 极

输出端通过机具联轴节带动刀片工作 ,最大输 出扭矩为 1. ・ 最大转速为 30 r n 0 N m, 5 0 0/ 。曲轴在交变载荷和扭振 mi 状态下工作 , 受到额外扭转应力和交变应 力的作用 , 经耐 久试验后再进行 冲击试验时 , 发生几起曲轴断裂情况 。

1 断 口分 析

共晶和碳化物较少 , 为 1 。 均 级 经测试 , 断裂试件 硬度为 H 2 9 2 0 技术要求 为 B 5~ 6 ,

J 12 0 u. 0 8

1 6F汽油机球铁 曲轴断裂分析 P8

张 蕾 ( 苏林海动 力机械 集团公 司, 苏 泰 州 2 5 0 ) 江 江 2 3 0

摘

要 : 1 6 F垂直轴汽 油机球铁 曲轴 断裂件 从断 口形状 、 对 P8 金相 组织 、 工质 量 以及 结构等 方面进 行综合分 加

HB21 ~ 6 0 2 0。

3 加 工质 量 分 析

用显微镜 观察断 裂f 轴键槽 的根部 ,在半 圆键槽 H 1

底部 和 内孑 螺纹 处均发现 加 显微 裂纹 。这 说明在键 L 1 槽 和内孔螺纹加 工过程 中 , 工量过 大或未及 时磨刀 , 加 曲轴 断裂位 置在输 出端 ( 刀片端 )的半 圆键槽 装 处 。断 口从半 圆键槽根部开始 , 向外 延伸到 曲轴输 出端 端面 , 向内延展到 曲轴芯部 。

球墨铸铁QT500—7空压机轴异常断裂失效分析

发动机凸轮轴断裂失效分析和预防

———————————————————————作者简介:杨超林(1986-),男,广西柳州人,工程师,学士学位,研究方向为精密测量、发动机零部件理化检测及分析、检具管理等。

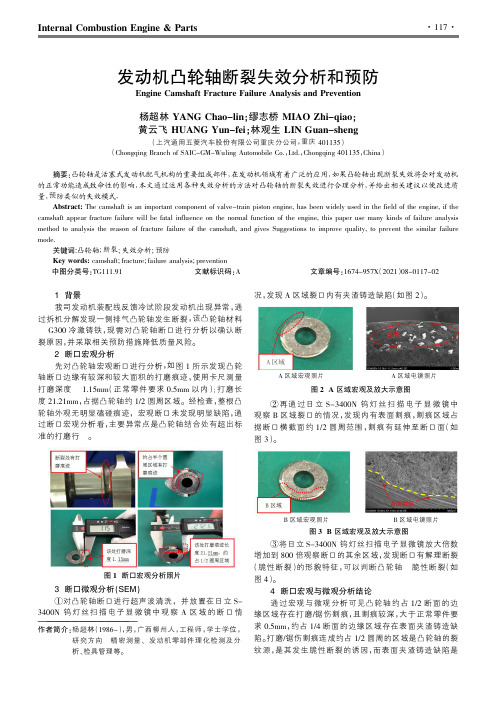

3断口微观分析(SEM)①对凸轮轴断口进行超声波清洗,并放置在日立S-3400N 钨灯丝扫描电子显微镜中观察A 区域的断口情②再通过日立S-3400N 钨灯丝扫描电子显微镜中观察B 区域裂口的情况,发现内有表面割痕,割痕区域占据断口横截面约1/2圆周范围,割痕有延伸至断口面(如图3)。

③将日立S-3400N 钨灯丝扫描电子显微镜放大倍数增加到800倍观察断口的其余区域,发现断口有解理断裂(脆性断裂)的形貌特征,可以判断凸轮轴为脆性断裂(如图4)。

4断口宏观与微观分析结论通过宏观与微观分析可见凸轮轴约占1/2断面的边缘区域存在打磨/锯伤割痕,且割痕较深,大于正常零件要求0.5mm ,约占1/4断面的边缘区域存在表面夹渣铸造缺A 区域宏观照片A 区域电镜照片图2A 区域宏观及放大示意图图1断口宏观分析照片B 区域宏观照片B 区域电镜照片图3B 区域宏观及放大示意图进一步加速凸轮轴断裂的诱因。

凸轮轴断口裂源区的表面打磨割伤痕迹会引起应力集中,加速初期裂纹的形成,渣铸造缺陷会加剧裂纹扩展,最终导致凸轮轴整体发生快速的解理断裂(脆性断裂)。

分析认为,大面积较深的打磨锯伤割痕是造成凸轮轴发生脆性断裂的诱因。

黑色箭头是裂纹扩展方向,详见图5。

其余性能检测硬度检测AFFRI LD300布氏硬度计对断裂凸轮轴硬度个检测点进行硬度检测,检测数据见表1,其硬度要求为207~262HBW,实测平均值为238.50HBW,检测结果合格。

金相检测Leica DMI3000M金相显微镜对做好的断口样件进行金相分析,对腐蚀前的断口样件进行放大所示,对照相关图谱可以样件的石墨类型为:脆断裂。

②断裂凸轮轴存在打磨/锯伤的现象,并超出打磨的要求,大面积较深的打磨/锯伤区域是本次凸轮轴断裂失效的主要原因,该原因主要是凸轮轴供应商对质量管控上的疏忽,未严格按照标准的要求进行打磨和修复作业。

球铁铸件断口灰斑分析

2 4 0 , hn ) 60 6 C i a

A s at hr a ry so a pa n n tef c r fQ 0 — rd s— s nd l rn cm h f a d S M bt c:T ee sga pt p er g i h r t e o T 7 0- gae a —at oua i a ae h t h o uec u t n C)i h ryso rawa b iu l ih r h ntesle ra Ho e e b evt e e ldta en d l o n dW( o t a n tega p tae so vo syhg e a h i rae . w v r t v

b t o h b oma tu t r r a a d a s o a t g d fc s u t e a n r l r cu e a e , n lo n tc si ee t. n t s n

Ke r s n d l ri n g a p t t u h fa tr y wo d : o u a r ; r y s o ; o g r cu e o

( o n  ̄ & F rigT c n lg e at n, n y eP w rAse l . t.S a g a n rl trGru , na Fu d ogn e h oo yD p r me tDo g u o e smbyCo Ld, h n h i Ge ea o o p Ya ti Mo

1 铸件断 口“ 灰斑” 特征

笔 者 公 司生 产 的铸 态 球 铁 凸 轮 轴 牌 号 为 Q 70 2 T 0— ,实际抗拉 强度很 高 ,一般 为 80 90 0~ 0

t e me alg a h c lo s r ai n s o e h tte n d lr y o e g a r a wa l r h n o sr cu e d f c s fu d h tl r p ia b e v t h w d t a h o ua i ft r y a e sa Ii ta d n t t r e e twa o n . o o t h g u B s d o h E a ay i n p cin i w sc n ie e h tt e fa t r ft e g a r a w s o e tu h f c u e a d t e a e n te S M n lssi s e t , t a o sd r d t a h r c u e o r y a e a ft o g r t r , n h o h h a f cu e o e sle r a w s o e c e v g r q a i ce v g r cu e B h r y s o e p e r g ts,i wa e t id r t r ft i r ae a ft l a a e o u s— l a a e fa tr . y t e ga p tr a p a i e t t st si e a h v h n f t a g a p ta p a n n t e fa t r ft e n d l ri n c sig o l n i ae h tt e a e s o h o g r cu e a e , h t r y s o p e r g i h r cu e o h o u a o a t ny i d c t d t a h r a i ft e t u h f t r r a i r n a

铸造凸轮轴异常断裂的失效分析_沈保罗

表 1 断裂凸轮轴化学成分 Tab.1 Chemical composition of the broken camshaft

w(B %) w(B %)

元素 C

Si

Mn P S Cr

Ni

Cu

技术要求 3.10~3.50 1.80~2.40 0.50~1.00 ≤0.15 ≤0.15 0.30~0.60 0.30~0.60 0.30~0.55

要求,认为凸轮轴清理时打磨过度,造成应力集中是发生断裂的主要原因。采取了相应措施后,断裂问题不再发生。

关键词:凸轮轴;合金铸铁;断裂

中图分类号:TG250

文献标识码:A

文章编号:1003-8345(2010)Z1-0070-03

Analysis of Abnormal Breaking Failure of Cast Camshaft

缺陷与对策

Defects and Countermeasures

铸造凸轮轴异常断裂的失效分析

沈保罗 1,李 莉 2,岳昌林 2,高致文 2,曾 勇 2

(1.四川大学 材料科学与工程学院,四川 成都 610064;2.成都金顶凸轮轴铸造有限责任公司,四川 郫县 611732)

摘要:根据对断裂凸轮轴进行的化学成分分析、力学性能测试、显微组织和断口形貌观察,确认该凸轮各项质量指标均达到控制

采用上海集敏测试仪器有限公司生产的 HBE3000 型 硬 度 计 测 量 硬 度 ,压 头 直 径 10 mm,载 荷 3 000 kg,测量硬度结果为 208 HBS,符合凸轮轴 201~262 HBS 的硬度要求。

将 凸 轮 轴 加 工 成 直 径 14 mm 的 拉 伸 试 样 在 WE100 型拉伸试验机上进行拉伸试验,其本体抗拉 强度分别为:260 MPa、249 MPa、272 MPa。该凸轮轴 的技术要求为直径 30 mm 试棒的抗拉强度应该大 于 250 MPa;根据国际通用标准,如果壁厚 30~50 mm 铸件的本体抗拉强度达到 195 MPa 即可。因此, 我们认为该凸轮轴的力学性能是符合要求的。 2.4 断口宏观形貌分析

球铁铸件断口灰斑分析_蔡一法

笔者公司在生产球铁凸轮轴过程中,偶尔发生过凸轮轴毛坯断裂,断口上也有“灰斑”出现,于是对该“灰斑”的性质及产生原因进行了详细的分析。

1铸件断口“灰斑”特征笔者公司生产的铸态球铁凸轮轴牌号为QT700-2,实际抗拉强度很高,一般为800~900MPa ,珠光体体积分数在90%以上,伸长率在3%~6%,正常断口呈银色。

凸轮轴断裂件“灰斑”断口如图1所示,上部外圆处有一扇形区域呈灰色,其他区域为正常断口颜色(银色)。

为了查明“灰斑”的缺陷性质及产生原因,对断口进行了详细的检查分析。

收稿日期:2009-11-02修定日期:2009-12-09作者简介:蔡一法(1962-),男,高工,从事铸造工艺、熔炼工作。

球铁铸件断口灰斑分析蔡一法,郜洪富,逯英杰,李曙光,袁珍(上海通用东岳动力总成有限公司铸锻技术部,山东烟台264006)摘要:QT700铸态球铁凸轮轴断口出现灰斑,扫描电镜观察发现灰斑区石墨球数量和w (C )量明显高于银色区,但金相组织观察显示,黑斑区球化情况良好,无组织缺陷。

断口扫描电镜确定灰斑区断口为韧性断裂,银色区断口为解理或准解理脆性断裂。

断口灰斑再现试验证明,球铁铸件断口上的灰斑说明该区域是韧性断裂区域,并非组织异常,也并非是铸造缺陷。

关键词:球铁;灰斑;韧性断裂中图分类号:TG250.6文献标识码:B文章编号:1003-8345(2010)01-0078-04Analysis of Gray Spot in Fracture of Nodular Iron Casting CAI Yi-fa,GAO Hong-fu,LU Ying-jie,LI Shu-guang,YUAN Zhen(Foundry &Forging Technology Department,Dongyue Power Assembly Co.Ltd.,Shanghai General Motor Group,Yantai264006,China )Abstract:There was gray spot appearing in the fracture of QT 700-2grade as -cast nodular iron camshaft and SEM observation revealed that the nodule count and w (C )in the gray spot area was obviously higher than the silver area.However,the metallographical observation showed that the nodularity of the gray area was all right and no structure defect was found.Based on the SEM analysis inspection,it was considered that the fracture of the gray area was of the tough fracture,and the fracture of the silver area was of the cleavage or quasi-cleavage fracture.By the gray spot reappearing test,it was testified that gray spot appearing in the fracture of the nodular iron casting only indicated that the area is of the tough fracture area,but not the abnormal structure area,and also not casting defects.Key words:nodular iron;gray spot;tough fracture2断口“灰斑”分析进行断口灰斑分析时,先进行断口原貌检查(扫描电镜分析)、再进行断口金相分析,以保证同一个断口可以得到全面的检测分析。

球铁曲轴断裂原因分析

抗拉强度 / a 屈服强度 / a 伸长率 / MP MP % 46 5 88 2 84 1 ≥8 0 0 35 8 49 5 46 9 ≥4 0 8 2 . 5 61 . 5 . 5 ≥2

表 1三根断轴机械性能、 氮化层深、 探伤检测结果 机 械性能 ( 曲柄 处) 氮化层 深 / m m 轴颈 0 35 O2 . 01 . 7 ≥01 . 圆角断 口处 无 无 无 ≥01 .

编 号

断 2 1 节 } } 断 3 2 节 # 断 4 3 节 } } 标准及技术要求

母

女

* * 女 *

☆

I

# *

8

炎葡: 库 黼

t & 。 m — * ’

|

《

b * e

☆

t

#

t #

拖(《 { t有限公司 莓 谘 , 力扒 | 啦{ 伺南 阳 7 3 阳恸 . 戒 l 洛 E Jo 4

见表 1 表2 、 。

2 断轴 宏观检 测分 析

冈1断裂二节 曲轴实物

三 根 曲轴共 十二 个连 杆轴 颈 ,其 中有六 个 连杆

颈下止点圆角处发生疲劳断裂 ,还有六个未断裂的

连 杆颈 下止 点 圆角 经探 伤 ,# 1 曲轴未 断 裂 的第 二 、 第

作者 简介 : 赵炎菊 (9 2 )女 , 17 一 , 河南洛 阳人 , 工程师 , 主 要从事质量检验技术工作。

收 稿 日期 :0 0 0 — 1 2 1 — 6 0

三、 三 第四连杆颈下止点圆角处均 已产生了疲劳裂纹 , 见 图8 2 曲轴未 断裂 的第三 连杆 颈下 止点 圆角处 已 。#

产 生 了疲 劳裂 纹 , 裂纹起 源 于 圆角与 轴肩 相连 处 , 未

球铁断口分析范文

球铁断口分析范文首先,我们需要了解球铁的组织结构。

球铁由固溶组织和石墨组织组成。

固溶体主要由铁和一些合金元素构成,具有高强度和硬度;石墨则呈片状或球状分布在固溶体中,具有一定的韧性和可塑性。

球铁的力学性能依赖于固溶体和石墨的相对含量、形态以及其相互作用。

球铁的断口形式多种多样,可以分为脆性断口和韧性断口两类。

脆性断口表现为呈灰白色的光洁面,断口的形貌一般为平直且较光滑,没有明显的塑性变形迹象;韧性断口则表现为呈灰黑色的粗糙面,有着大量的韧性骨架和断裂金属表面上碎的石墨片。

球铁发生断裂的原因很多,下面将就几种常见的断裂原因进行分析。

1.冷脆断口:球铁在低温下易发生冷脆断裂。

冷脆断口的特点是断口呈光洁面,并且一般呈45°角与铸件表面相交。

冷脆断口的形成与材料中的残余应力和低温下的晶格结构有关。

当材料中的残余应力超过其抗拉强度时,在低温下就会出现脆性断裂。

2.碳化物断口:球铁中的碳化物是一种脆性相,当其含量过高时,易使球铁产生碳化物断裂。

碳化物断口的特点是断口呈光洁面,且周围有大量的碳化物析出。

碳化物的主要源于铸件的过分过冷,使得碳元素浓度大于固溶度极限,导致碳元素析出形成碳化物。

3.组织缺陷断口:球铁的组织中存在一些缺陷,如气孔、夹杂物等,这些缺陷会导致球铁在受力时出现应力集中,从而造成断裂。

这种断口的特点是断口周围有大量的气孔或夹杂物,同时断口一般呈光洁面。

4.疲劳断口:在球铁长时间的循环载荷下,会引起材料的疲劳断裂。

疲劳断口的形貌一般呈河流状,且断口表面有明显的疲劳裂纹和塑性波纹。

球铁的疲劳断口形成与材料中的缺陷、应力集中、载荷频率等因素有关。

综上所述,球铁的断口形式多样,每种断口形式都与特定的断裂原因有关。

通过对球铁断口的详细分析,可以帮助我们确定断裂的原因,进而采取有效的措施来预防和解决断裂问题。

值得注意的是,在实际生产中,球铁的断裂往往同时受多种因素的影响,因此需要综合考虑各种可能的原因,并进行相应的改进和优化。

发动机凸轮轴正时带轮紧固螺栓断裂原因分析

发动机凸轮轴正时带轮紧固螺栓断裂原因分析

发动机凸轮轴正时带轮紧固螺栓断裂原因分析

虞祯君

【期刊名称】《理化检验-物理分册》

【年(卷),期】2020(056)001

【摘要】某汽车发动机凸轮轴正时带轮紧固螺栓在台架耐久试验中发生断裂.通过宏观检验、化学成分分析、硬度测试、金相检验以及断口分析等方法对螺栓的断裂原因进行了分析.结果表明:该紧固螺栓的断裂模式为疲劳断裂;螺栓未紧固到设计要求的预紧力,导致其在使用过程中发生松动,在交变应力作用下螺栓螺纹旋合部位萌生裂纹,最终导致螺栓发生疲劳断裂.

【总页数】3页(41-43)

【关键词】凸轮轴正时带轮; 螺栓; 疲劳断裂; 预紧力

【作者】虞祯君

【作者单位】上海汽车集团股份有限公司商用车技术中心上海200438

【正文语种】中文

【中图分类】TG115

【相关文献】

1.柴油机凸轮轴正时齿轮螺栓断裂故障分析 [J], 陈淑敏; 杨立锋; 刘腾

2.某船用高速柴油机喷油泵凸轮轴断裂的原因分析和解决措施[J], 刘鹏; 张祥臣; 焦喜磊; 陈雨雨

3.某船用高速柴油机喷油泵凸轮轴断裂的原因分析和解决措施[J], 刘鹏[1]; 张祥臣[2]; 焦喜磊[2]; 陈雨雨[2]

4.组合式凸轮轴断裂失效分析 [J], 瞿贵峰[1]; 秦祖安[1]; 黄正忠[1]; 刘伟[1]。

球铁凸轮轴脆断原因分析

图 1 凸轮轴断裂形貌 Fig.1 Breaking morphology of eamshaft

图 4 解理断口 Fig.4 Cleavage fracture

图 2 凸轮轴宏观断口形貌 Fig.2 Macrofracture of camshaft

2.3 微观断口分析 在 ASM- SX 扫描电镜下观察, 断口为准解理花

1 断裂情况调查 球铁凸轮轴的材料牌号为 QT600- 3, 在机械加

收稿日期: 2006- 04- 03 作者简介: 张盛霞( 1949- ) , 女, 高级实验师, 主要从事材料 方面的教学与实验工作, 联系电话: 0551- 2862975。

工过程中, 曾多次发生成批断裂事故。断裂原因有如 下三种情况: 第一种情况是由于球化处理时, 球化剂 失效, 导致球化不良而引起断裂; 第二种情况是由于 铸件的渗碳体质量分数 过 高 ( ≥5%) 而 引 起 脆 断 ; 第 三种情况是由于材 料 本 身 的 w ( P) 量 超 标 , 高 达 0.09%~0.11%( 技 术 要 求 w( P) <0.06%) , 使 铸 件 的 脆

灰

Gray and Nodular Irons

铸

铁

及

球

墨

铸

铁

球铁凸轮轴脆断原因分析

张盛霞 1 , 邱世洵 2

( 1.安徽建筑工业学院 材料科学与工程系,安徽 合肥 230022; 2.安徽省机械科学研究所,安徽 合肥 230022)

摘要: 利用扫描电镜及能谱仪等现代测试仪器, 对球铁凸轮轴脆断原因进行了综合分析。结果表明, 其脆断原

措施[J]. 机车车辆工艺.2002, ( 2) . [4]孙代全.大型复杂均壁薄壁铸件的热裂 与 控 制[J].铸 造 技

有关船用柴油机凸轮轴断裂失效若干问题分析

有关船用柴油机凸轮轴断裂失效若干问题分析发表时间:2016-08-25T13:23:37.147Z 来源:《电力设备》2016年第12期作者:李景维[导读] 近年来船用凸轮轴断裂事故时有报道,轮轴工作条件恶劣、运动速度高,受力情况复杂。

李景维(江门市南洋船舶工程有限公司广东江门 529000)摘要:船用主柴油机凸轮轴断裂失效时有发生且原因复杂,全面、客观地评估凸轮轴断裂失效的原因是解决该问题的重要途径。

文章结合柴油机凸轮轴断裂故障实例,依据凸轮轴结构特性、失效模式,归纳总结出凸轮轴断裂失效分析的一般程序,并成功应用于查找某船用主柴油机的凸轮轴断裂失效的主要原因。

结果表明,断裂失效分析过程具有较高的工作效率和质量,分析结果客观准确可信。

关键词:船用柴油机;凸轮轴;断裂;失效分析近年来船用凸轮轴断裂事故时有报道,轮轴工作条件恶劣、运动速度高,受力情况复杂,其不仅承受有气门和相关附件的阻力矩、气门弹簧的反作用力,而且还承受交变的脉冲动载荷。

凸轮轴一旦出现断裂失效,轻者造成船舶抛锚,重者造成整个船用柴油机损坏、整机报废,更有甚者会导致船舶失控,危机人身安全,造成无法弥补的损失。

因而,尽快找出引起凸轮轴断裂失效的原因并采取相应的措施迫在眉睫,但导致凸轮轴断裂的原因很多,比如:键槽口缺陷造成应力集中导致疲劳断裂;原材料存在组织缺陷和调质处理不完善及淬火加热温度偏高导致断裂;锥面贴合率不满足要求造成凸轮轴与齿轮间存在微动磨损导致早期断裂失效;凸轮轴颈与凸轮过渡圆角加工工艺缺陷,在交变应力作用下导致凸轮轴断裂失效。

凸轮轴断裂失效往往是多种原因造成的,这也增加了断裂失效分析的难度。

可见,为有效识别出凸轮轴断裂失效的原因,有必要掌握并运用正确的分析思路、程序,以减少分析工作的盲目性、片面性和主观随意性,从而提高工作效率和质量。

一、凸轮轴断裂失效分析程序机械失效过程往往有大量的机件同时遭到破坏,情况相当复杂,而失效原因也错综复杂。

摩托车凸轮轴淬火开裂问题研究

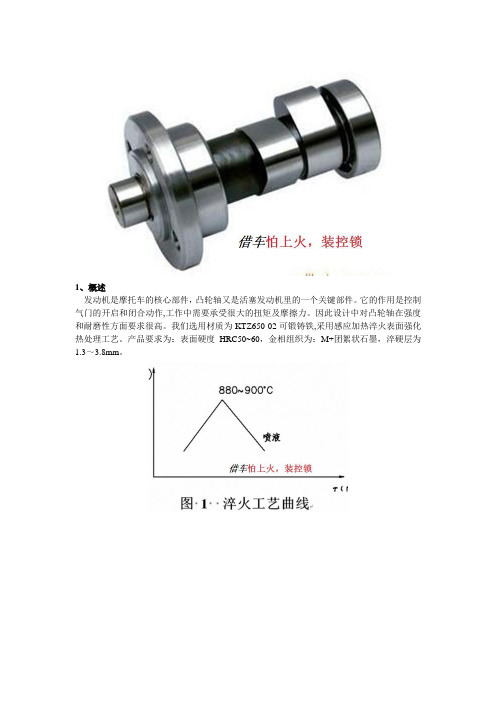

1、概述发动机是摩托车的核心部件,凸轮轴又是活塞发动机里的一个关键部件。

它的作用是控制气门的开启和闭合动作,工作中需要承受很大的扭矩及摩擦力。

因此设计中对凸轮轴在强度和耐磨性方面要求很高。

我们选用材质为KTZ650-02可锻铸铁,采用感应加热淬火表面强化热处理工艺。

产品要求为:表面硬度HRC50~60,金相组织为:M+团絮状石墨,淬硬层为1.3~3.8mm。

1.1现状调查实际生产中凸轮轴废品率高,月平均为4.9%,主要表现在表面淬火后凸轮部分开裂,严重情况下开裂部分局部脱落。

因开裂问题而报废的凸轮轴占总废品率的70%左右。

表1是我们对其中一个月6261件废品的质量问题分布情况进行的分类统计。

2.1原因分析及整改措施通过对裂纹形态进行分析,裂纹基本上是弧形或直线型穿晶裂纹,是明显的淬火裂纹。

根据感应加热的特点,导致形成淬火裂纹的因素有以下三项:A、淬火感应器设计不当,造成淬火加热不均匀,局部过热,在喷液快速冷却过程中形成开裂;B、材料缺陷;C、工艺参数及冷却剂的选用不当。

根据上述因素,我们逐一进行具体的原因分析及采取相应的措施:3.1淬火感应器设计不当原感应器为上下凸轮一体式,由于凸轮边缘为尖角,加热时感应加热的肌肤效应造成尖角温度达到960~980º,从而加热后导致凸轮边缘温度高,局部产生过热的点和过热的面,喷液淬火时形成裂纹源,引起开裂。

针对以上感应器设计不合理的原因,制订的整改措施如下:将感应器由原来的上下一体改进为二截体,见图4。

制作新感应器进行试用,加热均匀没有过热的点和面,废品率由4.9%降至4.3%。

3.2 材料中片状珠光体含量过高凸轮轴的材料为KTZ650-02-GB9440-88,为白口铁经高温石墨化退火得到基体组织为粒状P及片状P,片状珠光体含量为30%,经与供应商协商,通过控制白口铁石墨化退火后的冷却速度,从而得到不同含量的片状P。

我们设定了试验的档次和方法,将片状P含量每5%设为一个档次,对成品淬火开裂废品率进行测试,试验结果如表2:从图5中可以看出:片状珠光体小于10%对淬火开裂的影响不明显。

球墨铸铁曲轴断裂分析

受应力的大小及裂纹的形态有关,应力越大,裂纹尖端应力场强度越大,裂纹越容易扩张。

当裂纹到达球状石墨时,裂纹末端的应力场强度降低,所以球状石墨具有抑制和减慢裂纹扩

展的作用。这也是球墨铸铁曲轴优于45钢曲轴的原因之一。图中也可以看到裂纹的一端止于

球状石墨,当裂纹沿着基体继续扩张并达到球状石墨的另一端时,裂纹穿过石墨又加速继续

记录号:JS-AL-转动设备(轴和外壳)-022

球墨铸铁曲轴断裂分析

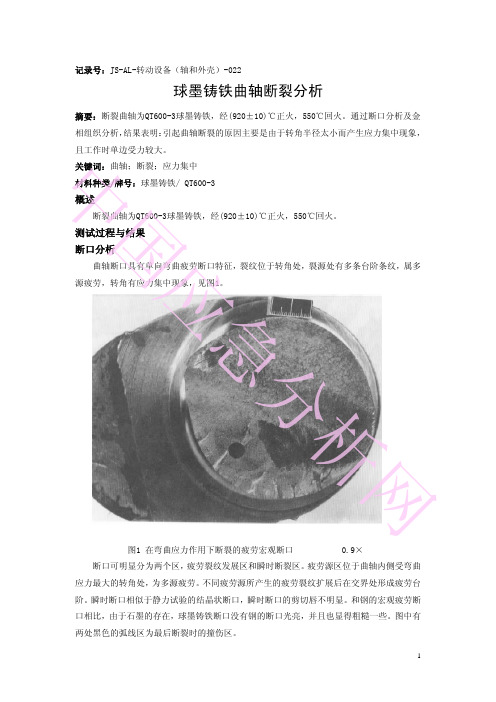

摘要:断裂曲轴为QT600-3球墨铸铁,经(920±10)℃正火,550℃回火。通过断口分析及金 相组织分析,结果表明:引起曲轴断裂的原因主要是由于转角半径太小而产生应力集中现象,

中且工作时单边受力较大。 关键词:曲轴;断裂;应力集中 材料种类/牌号:球墨铸铁/ QT600-3 国 概述 断裂曲轴为QT600-3球墨铸铁,经(920±10)℃正火,550℃回火。 测试过程与结果 应 断口分析 曲轴断口具有单向弯曲疲劳断口特征,裂纹位于转角处,裂源处有多条台阶条纹,属多 源疲劳,转角有应力集中现象,见图1。 急 转角半径太小而产生应力集中现象,且工作时单边受力

较大。

2

参考文献

[1]黄振东.钢铁金相图谱.北京:中国科技文化出版社,2005,1110-1111 页.

中资料整理人:王冬梅 审核人: 吴伯群

国家钢铁材料测试中心 国家钢铁材料测试中心

国

应

急

分

析

网

3

图1 在弯曲应力作用下断裂的疲劳宏观断口

0.9×

断口可明显分为两个区,疲劳裂纹发展区和瞬时断裂区。疲劳源区位于曲轴内侧受弯曲

应力最大的转角处,为多源疲劳。不同疲劳源所产生的疲劳裂纹扩展后在交界处形成疲劳台

阶。瞬时断口相似于静力试验的结晶状断口,瞬时断口的剪切唇不明显。和钢的宏观疲劳断

球墨铸铁曲轴断裂失效分析_陈富强

第 36 卷

A 处开裂, 裂纹扩展过程中, 整个曲轴的应力分布也将 相邻连杆轴颈圆角处的交变应力将大大增 明显变化, 。 A 加 当 处断裂后, 曲轴成了悬臂梁, 当外部的冲击 最终导致曲轴在 载荷引起的应力超过曲轴的强度时, B 处最后断裂。

3

结论

曲轴断裂存在两种机制, 即疲劳断裂和一般断裂。 疲劳断裂首先发生, 疲劳裂纹萌生于曲轴和曲拐过渡圆 处, 裂纹源是曲轴在加工过程中损伤形成的。而圆角过 渡处的应力集中, 在工作交变扭转应力作用下萌生疲劳 裂纹并扩展, 导致曲轴发生早期疲劳断裂。为了使曲轴 有较长的疲劳寿命, 需要对曲轴的过渡处圆角质量进行 严格的控制并进行强化措施, 如滚压、 喷丸处理等。

分析, 其结果见表 1 。 分析结果表明, 曲轴材质符合 GB / T 1348 —1988《球墨铸铁件》 标准。

第 12 期

陈富强, 等: 球墨铸铁曲轴断裂失效分析

125

Fig. 3

图 3 曲轴的基体组织 Microstructure of the crankshaft

1. 4

扫描电镜断口分析

曲轴试样断口的微观形貌如图 4 所示。由图 4 中 可以看出, 球墨铸铁的断裂面上分布河流花样 、 舌状花 鱼骨状花样、 扇形花样及瓦纳线等, 符合准解理断 样、 裂特征, 显示断裂面为典型的解理面。 解理断裂是金

檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴檴

根据金碳比确定高铬铸铁淬火工艺

目前, 高铬铸铁作为一种重要的耐磨材料, 得到越来越广泛的应用 。 为了进一步提高硬度、 改善组织与性能, 从而提高其耐磨 W、 V、 Nb、 Ti 等强碳化物形成元素, — —退火、 性能和使用寿命, 往往复合加入 Mo、 并对其进行热处理— 淬火、 回火。如何确定高铬铸 铁的淬火工艺, 经查阅很多资料, 没有发现一种适用的方法 。作者经过数年试验研究和生产实践, 找到一种行之有效的方法, 即用 金碳比确定淬火温度和保温时间 。 Mo、 W、 V、 Nb、 Ti 这些较强 / 强碳化物形成元素含量之和与碳含量之比 。设这些合金元素含量 所谓金碳比, 即是高铬铸铁中 Cr、 碳含量为 C, 金碳比为 K, 则: K = ∑M / C。K 值越大, 淬火温度越高, 保温时间越长。K 值越小, 淬火温度越低, 保温时间 之和为∑M, 越短。这里所说保温时间是指工件达到淬火温度烧透后在此温度保持的时间 。 当 K 为 6. 8 ~ 7. 3 时, 淬火温度为 1010 ℃ , 保温时间为 30 min。 当 K 为 7. 8 ~ 8. 3 时, 淬火温度为 1030 ℃ , 保温时间为 30 min。 当 K 为 8. 8 ~ 9. 3 时, 淬火温度为 1050 ℃ , 保温时间为 35 min。 当 K 为 9. 8 ~ 10. 5 时, 淬火温度为 1070 ℃ , 保温时间为 40 min。 如果 K 处于上述相邻两种情况之间, 可参考两种情况下淬火温度与保温时间做适当调整 。 淬火冷却宜风冷, 如铁水经良好变质处理, 共晶碳化物呈团块状, 工件形状简单, 也可用热油冷却。 经以上工艺淬火后, 工件硬度一般都能达到 63 ~ 67 HRC。如果低于以上温度或时间淬火, 硬度将达不到这个水平, 有时甚至 只有 50 HRC 左右。 淬火冷却后应及时回火, 回火应视工件要求的硬度, 在 400 ~ 700 ℃ 之间选择合适的回火工艺, 应回火 2 ~ 3 次。 必须说明几点: ①以上所有试验与生产都是在箱式炉中进行; ② 淬火前工件必须经充分的退火; ③ 淬火加热升温速度要控制, 实现缓慢升温, 或进行预热。 ( 安徽省中小企业局培训中心 吴邦富)

发动机凸轮轴轴承盖失效及改进分析

发动机凸轮轴轴承盖失效及改进分析摘要:发动机凸轮轴轴承盖的结构设计和强度分析在发动机开发之初起着非常重要的作用,为了避免凸轮轴轴承盖疲劳断裂导致发动机报废,在前期设计时,必须进行强度分析。

本文以某款发动机轴承盖断裂事件为例,对失效件进行材料分析、断口分析和显微组织分析,并采用TYCON、ABAQUS和FEMFAT分析软件进行疲劳计算分析,最终提出合理的改进方案,经过对比分析计算和可靠性试验验证满足要求,为今后发动机开发提供参考依据。

关键词:轴承盖、强度分析、失效分析1 主要内容某款发动机500小时可靠性试验台架运行55小时,凸轮轴轴承盖发生断裂失效(图1)。

图12试验分析2.1 化学成分检测(GDS光谱法)2.2 硬度检测标准要求HB为75~100,实测结果为HB88.2,符合要求。

2.3 断口分析断口见图2,断裂起源于箭头所示一侧。

在扫描电镜下观察,裂源处未发现铸造缺陷,断面上有疲劳辉纹,见图3。

综合断口分析结果认为该轴承盖为疲劳断裂。

图2图32.4 显微组织分析显微组织为:α-Al+(杆状、针状)共晶Si,未发现过烧现象,见图4。

图4100X2.5 试验结论:2.5.1、轴承盖为疲劳断裂;2.5.2、轴承盖的硬度符合技术要求,显微组织无过烧现象,T6处理正常;2.5.3、从显微组织中共晶Si呈杆状、针状的分布形态分析,该轴承盖在铸造时未进行变质处理,建议对该件在铸造时进行变质处理,以提高强度;2.5.4 校核设计强度,必要时可适当增加断裂处的厚度,以提高强度。

3改进措施3.1具体方案根据试验结论在现基础上螺栓孔处增加2mm厚度,同时对比加锶与不加锶两种方案。

改前改后对比见图5、图6、图7、图8图5图6图7(改前,最小壁厚为6.72mm)图8(改后,最小壁厚为8.47mm)3.2疲劳分析3.2.1用发动机配气机构计算软件TYCON计算的进排气侧凸轮轴受力情况如下:排气侧第五轴承盖受力最大,沿活塞运动方向最大受力为3393.02N,由于为最恶劣工况,本计算采用该冲击力进行计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

参考文献 [1]中 国 机 械 工 程 学 会 铸 造 专 业 学 会.铸 造 手 册·铸 造 工 艺 卷

[M].北京: 机械工业出版社, 2000. [2]安 阁 英.高 级 铸 造 工 工 艺 学[M].北 京 : 机 械 工 业 出 版 社 ,

1992. [3] 彭春生.DF_11 机车空心轴套铸造裂纹原因浅析及改进

为避免凸轮轴脆断, 首先必须从原材料抓起, 杜 绝用高 P 生铁来生产球墨铸铁。在生产条件下, w ( P) 量一般控制在 0.06%~0.08%[2]。有人认为, w( P) 量 高时, 铁液流动性提高, 球墨的圆整度较好。但另一 方面, P 高容易形成显微缩松, 因此必须加以限制。 若磷共晶含量( 质量分数) 低于 2%时, 可采用高温正 火工艺处理, 使其弥散分布在基体金属中, 不致于在 晶粒边界富集磷化物, 从而保持基体金属的连续性。

( 6) : 37~39.

66 现代铸铁 2006 / 4

措施[J]. 机车车辆工艺.2002, ( 2) . [4]孙代全.大型复杂均壁薄壁铸件的热裂 与 控 制[J].铸 造 技

术.1998, ( 6) .

64 现代铸铁 2006 / 4

性增大。本文所研究的是第三种断裂案例。 从现场调查情况分析, 断裂部位发生在小头端

第一个桃尖圆柱面处。粗加工时, 切削速度及进刀量 均按照正常的机加工工艺操作, 却连续发生多起切 削断裂事故。为此, 我们在现场作了一些试验, 将未 加工的凸轮轴毛坯放在手上离地面一米高处, 然后 松开双手让其平衡落地, 竟发现多根凸轮轴断裂。从 凸轮轴断裂情况分析, 断面属于正断, 象刀切割一样 平齐, 初步判断为脆性断裂。

表 1 能谱成分定量分析结果 Tab.1 Results of energy spectro analysis

元素

Fe Fe Mn P

S

断口 原子分数( %) 90.39 5.96 0.80 2.04 0.81 基体 质量分数( %) 94.37 3.11 0.82 1.22 0.48

2.4 硬度检测 按 图 纸 设 计 要 求 , 正 火 后 硬 度 应 为 229~302

凸轮轴断裂形貌见图 1。从凸轮轴的断裂部位 观察, 轴的外观未见撞击痕迹, 也没有发现变形, 表 明断裂是在切削加工过程中形成的。图 2 为其宏观 断口形貌, 晶粒较细密, 色泽呈银灰色。断口表面受 到轻度油迹污染, 其宏观断口形貌清晰可辨。断口为 正断类型, 属于脆性断裂。

图 3 准解理断口 Fig.3 Quasi cleavage fracture

HB。实测断轴表面硬度为 328 HB, 表明硬度值略有 偏高。

2006 / 4 现代铸铁 65

灰

Gray and Nodular Irons

铸

铁

及

球

墨

铸

铁

察, 石墨形态 为球状, 并伴随有微量显微缩松( 图 5) 。球化级别为 1 级, 球径大小为 5 级。经 4%硝酸酒精溶液腐蚀后, 基体组织为珠光体 97%, 未见铁素体, 其余为磷共晶

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

( 2) 改进浇注系统

而将浇注温度暂定为 1 300~1 320 ℃。

由于 Z 字形横浇道阻碍铸件收缩, 将横浇道改

为 U 字型( 见图 4) , 使横浇道远离耳板, 同时将耳板

5 结论

上部放置的冒口尺寸增大, 减缓耳板的凝固。

灰

Gray and Nodular Irons

铸

铁

及

球

墨

铸

铁

球铁凸轮轴脆断原因分析

张盛霞 1 , 邱世洵 2

( 1.安徽建筑工业学院 材料科学与工程系,安徽 合肥 230022; 2.安徽省机械科学研究所,安徽 合肥 230022)

摘要: 利用扫描电镜及能谱仪等现代测试仪器, 对球铁凸轮轴脆断原因进行了综合分析。结果表明, 其脆断原

因系材料本身的 w(P)量超标所致。其次是因其珠光体量过高, 导致材料的疲劳强度下降而致脆。

关键词: 凸轮轴; 脆断; 磷共晶; 珠光体

中图分类号: TG250.6

文献标识码: B

文章编号: 1003- 8345( 2006) 04- 0064- 03

Br eaking Reason Analysis of Ductile Ir on Camshaft

正火处理时, 珠光体数量应控制在 80%左右, 可 减少其组织应力。同时还可避免球墨边缘微裂纹的 扩展, 并提高凸轮轴的抗疲劳强度和耐磨性能。

另外, 还有一个值得注意的问题, 也是生产中较 易遇到的: 即凸轮轴在搬运或机械加工过程中, 受到 碰 撞 , 虽 然 没 有 断 裂 , 但 已 被 “碰 伤 ”, 出 现 了 微 观 裂 纹。这种碰伤的凸轮轴, 在运行过程中, 则容易造成 过早的疲劳断裂。

综上所述, 导致凸轮轴脆断的直接原因是由于 铸件 w( P) 量过高, 以磷共晶的形式分布在晶 团 界 面 上, 破坏了金属基体的连续性, 增加其脆性。另一方 面, 珠光体数量高于 90%以上时, 导 致凸轮轴的疲劳 强度大幅度下降。在机械加工过程中, 由于组织应力 及机加工应力的叠加, 导致凸轮轴断裂。

( 1) 浇注系统不合理和铸件壁厚不均匀是使焦

炉炉门框产生铸造裂纹的主要因素。

( 2) 降 低 浇 注 温 度 、改 进 浇 注 系 统 、改 进 耳 板 处

结构并在耳板下部安放内冷铁可以明显减少炉门框

的铸造裂纹。

图 4 改进后的浇注系统 Fig.4 Improved pouring system

( 3) 降低浇注温度 将浇注温度降为 1 300~1 320 ℃, 降低金属液的 凝固速度。GG25 的 w(C)量较高(3.2%~3.5%),流动性 较好,浇注温度还可以降低一些,但考虑到一包铁液 要浇注 2~3 件炉门框, 为 防 止 浇 注 后 期 因 铁 液 浇 注 温度过低而造成铸件轮廓不清晰、浇不足等现 象, 因

2 断口分析 2.1 化学成分分析

从 凸 轮 轴 断 口 上 钻 孔 取 样 分 析 , 结 果 为 : w( C) 3.48%, w( Si) 2.42%, w( S) 0.032%, w( Mn) 0.51% , w ( P) 0.094%, w( RE) 0.038%, w( Mg) 0.030%。 根 据 凸 轮轴的技术要求, w( P) 明显超标。 2.2 宏观断口分析

图 1 凸轮轴断裂形貌 Fig.1 Breaking morphology of eamshaft

图 4 解理断口 Fig.4 Cleavage fracture

图 2 凸轮轴宏观断口形貌 Fig.2 Macrofracture of camshaft

2.3 微观断口分析 在 ASM- SX 扫描电镜下观察, 断口为准解理花

图 5 球状石墨+微量缩松 100× Fig.5 S.G.+smallamount of shrinkage 100×

图 6 珠光体+磷共晶+球状石墨 400× 4%硝 酸 酒 精 溶 液 腐 蚀

Fig.6 Pearlite+Peutectict+S.G. 400×

( 图 6) ; 经 400 倍 观 察 , 一 元 磷 共 晶 呈 块 状 ; 二 元 磷 共晶呈棱角状, 其中一棱角象老鼠尾巴形状向基体 组织 延 伸 ( 图 6、7) , 形 成 穿 晶 断 裂 。 由 此 表 明 , 二 元 磷共晶对基体金属危害极大。

Gray and Nodular Irons

灰

铸

铁

及

球

墨

铸

铁

样+球状石墨( 图 3) ; 进一步观察为解理花样, 在解

理面上可观察到若干个解理台阶所组成的木纹状花

样与河流花样共存( 图 4) , 属于典型的脆性断口。 经TN- 5500 能谱仪分析( 表 1) , P 的原子分数( %)

为 2.04, 质量分数( %) 为 1.22, 其他参数基本正常。

1 断裂情况调查 球铁凸轮轴的材料牌号为 QT600- 3, 在机械加

收稿日期: 2006- 04- 03 作者简介: 张盛霞( 1949- ) , 女, 高级实验师, 主要从事材料 方面的教学与实验工作, 联系电话: 0551- 2862975。

工过程中, 曾多次发生成批断裂事故。断裂原因有如 下三种情况: 第一种情况是由于球化处理时, 球化剂 失效, 导致球化不良而引起断裂; 第二种情况是由于 铸件的渗碳体质量分数 过 高 ( ≥5%) 而 引 起 脆 断 ; 第 三种情况是由于材 料 本 身 的 w ( P) 量 超 标 , 高 达 0.09%~0.11%( 技 术 要 求 w( P) <0.06%) , 使 铸 件 的 脆

金相检查结果表明, 球化级别是符合技术条件 的。而基体组织中的磷共晶含量高于 2%, 促 使球铁 件的组织应力发生聚变而致脆。这是因为磷共晶分 布在晶团界面上, 起到割裂基体金属的作用, 因此必 须对磷共晶含量加以控制。根据经验, 磷共晶含量≤ 1%时, 可避免其脆性。

珠光体含量超过 85%, 不符合图纸设计要求。根 据资料[1]介绍, 珠光体量在 90%以上时, 可使疲劳强 度 下 降 。不 少 断 轴 都 是 由 于 过 早 疲 劳 所 引 起 的 。我 们 认为, 从安全角度考虑, 凸轮轴正火后的珠光体量原 要求为不得高于 90%, 似可推荐在 75%~85%的范 围 内。 3 结论与措施

ZHANG Sheng- xia1, QIU Shi- xun2

(1.Anhui Architecture Institute,Hefei 230022,China; 2.Anhui Machinery Science Institute, Hefei 230022,China)

Abstr act:By using SEM and energy spectrometer,the reason causing breaking of ductile iron camshaft was analyzed. The results showed that the high P content of the material exeeding standard limit is the main reason of breaking. Another reason is the pearlite content too high causing the fatigue strength decreasing. Key wor ds:camshaft;fragile breaking;phosphorus eutectic;pearlite