汽轮机轴振动监测中的数据采集与处理

汽轮机轴系监测系统

汽轮机轴系监测系统概述汽轮机轴系监测系统作为热工保护内容的一部分,是实现汽轮机组运行自动化的机组运行自动化的基础,是保证汽轮机组安全经济运行的必备装置。

汽轮机轴系监视保护项目主要包括:汽轮机振动的监测、转子轴向位移监测、转速监测、缸胀及胀差监测、偏心监测等。

由于各个汽轮机机组的形式、结构以及组成不尽相同,因而不同形式的汽轮机所配置的监视和保护装置,其项目和要求也不尽相同。

汽轮机轴系监测(TSI)系统基本参数(一)、动态运行(振动)参数1.振幅振幅是表示机组振动严重程度的一个重要指标,它可以用位移、速度或加速度表示。

根据振幅的监测,可以判断“机器是否平稳运转”。

以前对机组振动的检测,只能测得机壳振幅,虽然机壳振幅能表明某些机械故障,但由于机械结构、安装、运行条件以及机壳的位置等,转轴与机壳之间存在着阻抗,所以机壳的振动并不能直接反映转轴的振动情况,因为机壳振动不足以作为机械保护的合适参数,但是机壳振动通常作为定期监测的参数,能及早发现叶片共振等高频振动的故障现象。

由于接近式传感器能够直接测量转轴的振动状态,所以能够提供机组振动保护的重要参数,把接近式电涡流传感器永久的安装在轴承架上,便能随时观测到转轴相对于轴承座的振幅。

振动幅值一般以峰—峰密耳位移值或峰—峰微米位移值表示。

一台运行正常的机组的振幅值都是稳定在一个允许的限定值。

一般来说,振幅值的任何变化都表明机械状态有了改变。

机组的振幅无论增加或减少,操作和维修人员均应对机组作进一步调查分析。

2.频率汽轮发电机组等旋转机械的振动频率(每分钟周期数),一般用机械转速的倍数来表示,因为机械振动频率多以机械转速的整数倍和分数倍形式出现的。

这是表示振动频率的一种简单的方法,只把振动频率表示为转速的一倍、二倍或1/2倍等,而不用把振动频率分别表示为每分钟周期数或赫兹。

在汽缸测量中,振幅和频率是可供测量和分析的惟一主要参数,所以频率分析在汽缸振幅测量中是很重要的。

振动监测与故障诊断系统简介

数据采集子系统与气轮机组在线监测故障诊断主系统集成工作的原理如图2-2所示。

图2-2数据采集子系统的工作原理

2.

一体化设计,功能完善,结构合理,商品化的产品。

采用模块化和多CPU主从结构设计,数据采集、处理能力强大,组装、维护方便。

主CPU板和各智能模拟量信号采集板通过内存进行数据交换,数据交换速度高,吞吐量大。

标准VT100终端接口,用户可以方便对装置进行远方检测和在线配置。

工业标准设计,能够工作于各种恶劣环境。

采用电磁兼容(EMC)技术,抗电磁脉冲干扰(EMI)性能强,装置运行稳定可靠。

对敏感信号进行屏蔽。

输入信号采用光电隔离。

内部器件均选用优秀的工业级产品。

不需要特殊的加热器或冷却装置。

充分的可靠性设计,严格的质量检验,为用户提供了可靠的保证。

汽轮机振动在线监测与故障诊断

系统介绍

1

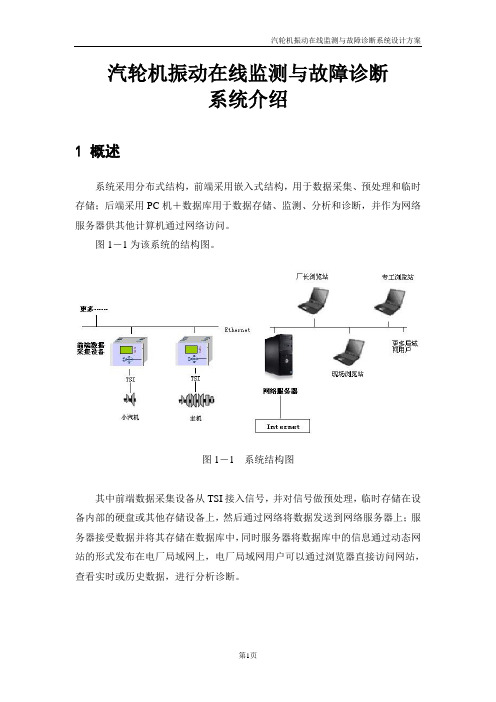

系统采用分布式结构,前端采用嵌入式结构,用于数据采集、预处理和临时存储;后端采用PC机+数据库用于数据存储、监测、分析和诊断,并作为网络服务器供其他计算机通过网络访问。

图1-1为该系统的结构图。

图1-1系统结构图

其中前端数据采集设备从TSI接入信号,并对信号做预处理,临时存储在设备内部的硬盘或其他存储设备上,然后通过网络将数据发送到网络服务器上;服务器接受数据并将其存储在数据库中,同时服务器将数据库中的信息通过动态网站的形式发布在电厂局域网上,电厂局域网用户可以通过浏览器直接访问网站,查看实时或历史数据,进行分析诊断。

键相信号(脉冲信号)接入装置后,需要光电隔离、滤波整形处理。键相信号调理电路由光电隔离器和滤波整形两部分组成。

智能模拟量信号采集板的组成如图2-4所示。

发电厂汽轮机轴承振动大的原因分析及处理措施

发电厂汽轮机轴承振动大的原因分析及处理措施摘要:汽轮机组是发电厂运行的重要基础,汽轮机组作为主要的动力设备其轴承运行的安全性、稳定性至关重要。

所以,在这样的情况下,就需要相关部门和工作人员提高对其的重视程度,还需要对设备自身振动的原因进行分析,并采取科学合理的措施,从而保障能够为发电厂的正常运行奠定一个坚实的基础。

因此,本文主要针对发电厂汽轮机组轴承振动的原因进行分析和研究,并结合实际情况提出相应的处理措施。

关键词:发电厂;汽轮机组;轴承振动;振动处理1、发电厂汽轮机组轴承振动原因分析1.1汽轮机主轴激振现象汽轮机主轴运行工况是反映汽轮机是否安全稳定运行的关键指标。

汽轮机主轴的转速、偏心度、轴振动和胀差等参数变化都会引起轴承的异常振动,尤其是高参数大容量火力发电厂,其蒸汽对汽轮机的叶片不断产生冲击,导致气流激振,汽轮机主轴经常受到气流激振现象的影响后,导致与汽轮机主轴相配合的轴承振动异常,甚至振幅扩大。

1.2高压缸动静碰磨在经过长时间的运行测试后,发现当汽轮机组冲转值超过3000转时,“蛙跳”问题会出现在高压缸中,之后机组中的轴承就出现了异常振动。

通过对高压缸进行检查发现,其内部发生了动静碰磨问题。

而且由于机组中高压转子前汽封段比较长,这就使得其在启动时会发生左右不均的问题,从而使高压缸膨胀工作不顺畅,进而造成机组轴承振动异常问题的发生。

其主要问题有:高压转子的汽封与轴封受到严重磨损;电端的猫爪垂弧差超出了标准范围;红丹对磨接触的面积不足[1]。

1.3人为因素以某电厂汽轮机为例,机组启动过程中,如果人员误触传感器接线盒等,将可能引起振动数据异常。

为排除该因素,机组进行了第2次启动,转速从2300r/min开始,并确保就地测点处无人员干扰。

但机组振动情况再次出现,转速上升至2354r/min时,2号轴承x向振动由45.3μm升至138μm,之后回落至正常;转速上升至2461r/min时,2号轴承y向振动由37.9μm升至250μm,汽轮机振动保护动作,汽轮机跳闸,因此排除了人为干扰造成的机组振动异常。

600MW凝汽式汽轮机组轴系振动问题的分析及处理

[ 收稿 日期 】20 - 1 2 070-9 【 作者 简介 】师 诚 (9 9 )男 , 北 省 人 , 业 于 北 京农 业 大学 , 士 , 程 师 , 从 事 发 电 厂 汽轮 机 检 修 及 维 护 工作 。 1 6一 , 河 毕 学 工 现

维普资讯

师

诚。 孙志 新

0 30 ) 17 0

( 内蒙 古岱 海发 电有 限责 任 公 司 , 蒙古 乌 兰 察布 内

『 要1通过 岱 海发 电公 司 6 0MW 凝 汽 式汽轮发 电机 轴 系振动 问题 的分 析 , 为振 动 的 摘 0 认

主要 原 因是 转子 不对 中和 转 子质 量 不平衡 : 过进 行励 磁 机 转子 低速 动 平衡 、 磁机 转子人 通 励

工修 配、 转子找 中心 及 高速动 平衡 处理后 。 动超标 问题 得 到有效 解 决。 振

『 关键 词1轴 系振 动 ; 临界 转速 ; 平衡 ; 动 瓢偏 『 图分 类号1 T 2 8 中 K 6 『 献标识 码1 文 B 『 文章 编号1 0 8 6 1 (0 7 0 — 0 9 0 0 — 2 8 2 0 )2 0 2 — 2 1

P”T R IY oI 8 GO : - LI F: 。 | RF^糟 h .

PIT RIX 脚 ■R -O ̄s O Z GO N8 - 限 1 Y . S

a 咖 e a n- e I

聃 『嘲 l Z f-瞅 站 , : I I I .

E G "R X gO

l . I l I .I1 RI¥ 稚抽 s. n 蚋 Rn, il o R ' i 0 I 嘲 I I4 ¥ 9I I T  ̄A 1一 F ●- ,l:“l ● T l姻 I 3 翱椭

1 问题 的提 出

机器状态监测与诊断 振动状态监测 第2部分:振动数据处理、分析与描述(摘选)(四)

位参考信号是必要的。

图2 4的 级 联 谱 显 示 了基 本 转 速 ( X 和 其 他 的 明 显 的 谐 1) 波 。如果 在 瞬 时转 速 范 围 内 , 也 显 示 出 了转 子 临 界 转 速 的 出 它

现。

45 实 时分 析 和 实 时带 宽 . 实 时 分 析 是指 在 测 量 的 同 时就 显 示 分 析结 果 的 一 种分 析 方

相 位 可 以在 0至 3 0或 _ 8 。 间 表 示 。 。 6 。 + 0之 1 当两 个 信 号 代 表 不 同 的 量 时 ( 力 、 度 、 速 度 )应 注 意 如 速 加 ,

\

一

、

正确地解释其物理意义。注意 , 对于任何正弦波形 , 位移滞后速 度 9 。速度滞后加速度 9 。 非常普遍地 , 0, O。 信号调理设备会改变 信 号 的 相 位 , 同通 道 之 间 的 相 位 差 应 给予 补偿 。 不 正弦波形 的幅值 与相位可 以被绘 制成时 间的函数 。然 而 , 当机器 振动的振 幅和相位对 机器 的转速作 图 时 , 是波 德 图 , 就

( yus) 。 N qi 图 t

极 坐标 图有 一个 相位参数 , 转轴上指示转轴 每转 3 0 的 如 6。 旋转标记 。 坐标 图( 和波德 图) 极 或/ 用来精 确地识别转 子 、 轴承 、

支 撑 系 统 的 任 何 共 振 点 ( 速 ) 转 。

443 级 联 图( 布 图 ) .. 瀑

级联图或瀑布图提供若 干个 频率分析 的简单 比较 。它是谱

线 显 示 的三 维 形 式 ,清 楚地 显示 出振 动信 号 相 对 于另 一 个 参 数

—

—

频 率 , z y — 转 速 ,/ n Y —— 幅 值 H — r mi

基于LabVIEW的汽轮机振动数据采集与信号分析系统

P w rc p t m n lss f n t n mo u eh sa n c t p cr m— n o ai g r mi e ta l u e i i g ih s b t e o e e sr u a ay i u ci d l a ie y s e t o u l e l c t ,p o n n mp i d ,d s n u s e ewe n i n t t

第5 O卷 第 6期 20 0 8年 l 2月

汽

轮

机

技

术

V0 . 0 No 6 15 .

T URB NE T CHNOL Y I E 0G

De . o 8 c2 o

基 于 Lb IW 的汽 轮 机 振 动数 据采 集 aV E 与信 号分 析系统

王 鹏 , 维加 , 潘 陈志盛 , 芹 韩

别频域调制信号 的边频成 分 ;T F S F 功能模块 以短 时傅 立叶变换 方法为基础 , 克服 了单纯采用快 速傅立 叶变换进行

分析 的不足 ; 利用 L b IW 图形化 的编 程思 想使 得系统开发周期短 , aV E 易扩展 。强大 的数学分 析和信号分 析处理功 能, 高效地实现了复杂干扰情况下汽轮机振动信号 的提取和较为全面 的分析 , 显示 出虚拟仪器的 巨大优势 。

WA GPn,A ii,H NZihn ,A i N egP NWej C E h segH NQn -a -

( h stt o h r oT c ncl aue n n uo ai C nrl ee r ol eo n ry T eI tue f em eh i srmet dA t t o t sac i C l g f eg ni T a Me a m c oR hn e E

300MW汽轮发电机组的振动分析与处理

300MW汽轮发电机组的振动分析与处理杨新华1,张丽娟1,2,陈冬冬2,王宝玉3(1.兰州理工大学电气工程与信息工程学院,兰州730050;2.山西昆明烟草有限责任公司,太原030012;3.甘肃电力科学研究院,兰州730050)[摘要]本文详细介绍了某300MW机组在起动及带负荷运行过程中产生振动异常的处理情况。

通过对整个机组进行开机全过程的振动监测,以及对振动数据的研究分析,确定了产生振动异常的主要原因是发电机转子质量不平衡。

经过数次现场高速动平衡处理,并对其他产生振动的原因采取相应的处理,有效消除了机组的异常振动,确保了机组的安全运行。

[关键词]汽轮发电机组;振动;动平衡;消振[中图分类号]TM311[文献标识码]B[文章编号]1000-3983(2010)02-0018-03Vibr ation Analysis and Disposition for300MW Turbine-Genera tor UnitYANG Xin-hua1,ZHANG Li-juan1,2,CHEN Dong-dong2,WANG Bao-yu3(1.College of Electrical and Information Engineering,Lanzhou University of T echnology,Lanzhou730050,China;2.Shanxi Kunming Tobacco Co.,L TD.,Taiyuan030012,China;3.Gansu Electric Power Research Institute,Lanzhou730050,China)Abstract:The paper gives a particular analysis on a300MW turbogenerator that the abatement process of the abnormal vibration on the turbine during the first start-up and running with load.According to the vibration monitoring during the turbines start-up on site,the analysis and study to the data of vibration monitoring was carried out.The reason of bearing's vibration is due to weight unbalance of generator rotor.After several high-speed dynamic balance on site and othe corresponding malfunction disposal,the vibration of the generator set was reduced effectively.Key wor ds:turbogenerator;vibration;dynamic balance;dismiss vibration前言甘肃某电厂3号机组工程设备采用哈尔滨汽轮机厂生产的N300-16.7/538/538型亚临界、一次中间再热、单轴、双缸、双排汽、凝汽式汽轮机及其辅助设备,配以哈尔滨电机厂生产的QFSN-300-2型发电机,采用静止励磁系统。

汽轮机运行中的振动问题防治处理

汽轮机运行中的振动问题防治处理摘要:汽轮机设备的异常振动严重影响到设备的正常运行,严重时甚至出现振动过高而停机的现象,造成了巨大经济损失。

汽轮机的振动问题受到很多因素的影响,通过深入分析汽轮机振动问题并进行防治处理,可有效提高汽轮机运行效率,保障电力稳定高效生产。

关键词:汽轮机;振动问题;防治处理随着新能源的不断入网,常规火电机组参与调峰的范围越来越大,调峰深度也不断增加,给大功率火电机组的安全稳定性带来了新的挑战。

随着大容量机组调峰深度的增加,随之而来的新的振动问题也逐渐增多。

因此对于汽轮机振动问题的有效解决是当前急需面对的一个问题。

1汽轮机振动危害分析振动即指物体偏离原有位置,通过能量转换使其产生了一定的位移,一般情况下的振动并不会损害到汽轮机设备,不会影响到汽轮机的正常工作,但振动幅度超过某一范围时,就会影响到汽轮机设备的作业效率甚至造成停机磨损。

产生振动的原因是多样的,在进行检修维护工作时要对汽轮机的振动幅度进行监测,控制在0.05mm之内则可满足要求,否则会出现轴中心位置变化、发电机转子内冷水路出现堵塞或轴承磨损等汽轮机的异常振动情况,很容易产生汽轮机设备零件松动,造成内部摩擦磨损,从而缩短汽轮机设备的使用寿命。

2振动情况介绍2.1 轴系构成简介某公司3号机组汽轮机为亚临界、一次中间再热、单轴、三缸、四排汽、冷凝式汽轮机,额定功率600MW,型号为N600-16.7/537/537型。

机组轴系由高中压转子、低压Ⅰ转子、低压Ⅱ转子、发电机转子、励磁短轴组成,各转子之间均采用刚性连接。

2.2 机组振动情况介绍12月3日18:57,负荷210MW,主汽温度537.6℃,轴封母管温度239.9℃,高排温度270℃,高压外缸上下缸温差2℃,1Y轴振62.16μm,2Y轴振29μm。

19:41,负荷297MW,主汽温度517.9℃,轴封母管温度228.8℃,高排温度261℃,高压外缸上下缸温差3℃,1Y轴振39.82μm,2Y轴振26μm。

汽轮发电机组振动分析及处理

倍谐频 幅值较大 ,而且在齿轮啮合频率及其谐频两边都 出现了

输入轴 的转频 , 6 8 z 即 . H 的转 频 , 5 边带 的幅值与啮合频率 比较 ,

相对较高 。 1 齿轮啮合频率 的两边 , 在 倍 边带族甚至比齿轮 啮合 频率还要高 。 这些现象判 断齿 轮齿 面磨损严重 , 从 齿轮渐开线齿

维 修 人 员 面对 的一 个 重要 课 题 。

/I 齿 } 箱 j 分

减 速

箱

一

一

联轴 器

2

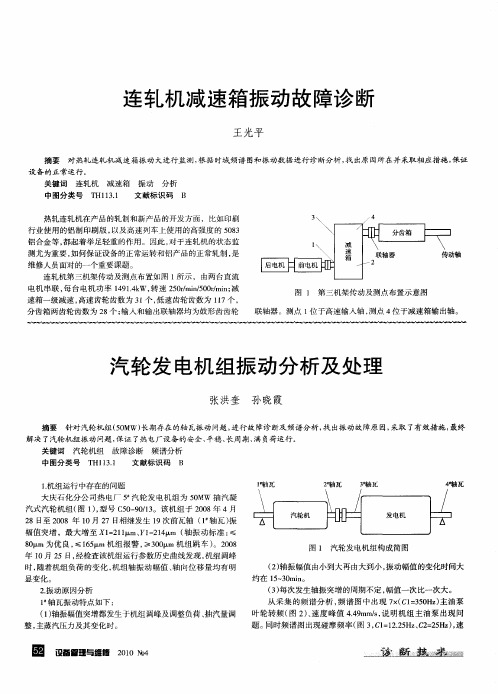

连轧机第三机架传 动及测点布置如 网 1 所示 ,由两 台直流 电机 串联 , 每台电机功率 19 .k 转速 2 0/ i/ 0/ i; 4 1 W, 4 5r n5 r n 减 m 0 m

汽 轮发 电机 组振 动 分 析及 处 理

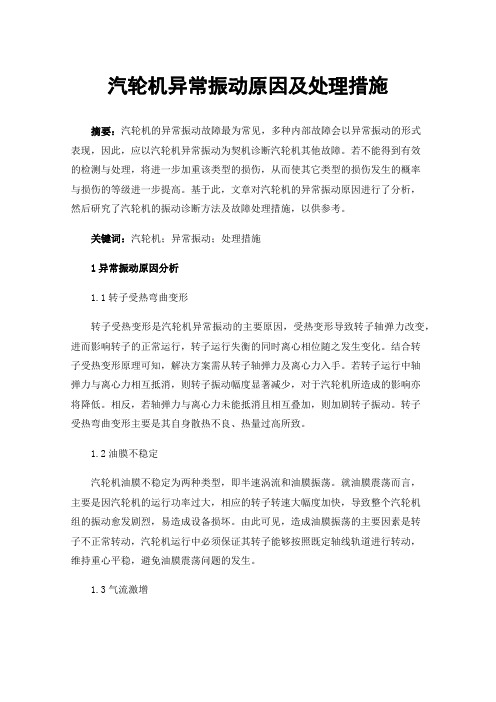

张洪奎 孙 晓霞

摘要 针对汽轮机组(0 w) 5 M 长期存在 的轴 瓦振动 问题 , 进行故障诊 断及频谱分析 , 出振动故障原因, 找 采取 了有效措施 , 最终

解决了汽轮机组振动 问题 , 保证 了热电厂设备 的安全 、 平稳 、 长周期 、 满负荷运行。 关键词 汽轮机组 故 障诊断 频谱分析

B

1轴瓦 2轴 瓦 3袖瓦 4 瓦 嗨6

中图 分类 号

T 1. H131 Fra bibliotek文献 标 识 码

1 组 运行 中存 在 的 问题 . 机 大庆 石 化 分 公 司热 电 厂 5 汽 轮 发 电 机组 为 5 MW 抽 汽 凝 0 汽式 汽 轮 机组 ( 1 , 号 C 0 9/3 图 )型 5 — 01 。该 机 组 于 20 0 8年 4月

20 0 9年 4月份 , 现场巡检 中发现第 三机 架减速箱振动过 在 大, 减速箱输入 轴轴承处振 动值 较大 , 并伴 随着很 大的轰 鸣声 , 脚下有非 常明显的振感 , 于是 , 随后 的几天 内 , 在 对该减 速箱进 行 了重点监测 。 1 表 列出了维修前后轧制 3 0 14合金时测点 1和

发电厂汽轮机组轴系振动分析及降振研究

文 章 编 号 :09—37 ( 07 0 —0 1 o 10 5 5 2 0 ) 1 13一 4

VI ATI BR ON ANAL ZI Y NG AND L OW ERI NG BR VI ATI ON S TUDY ON S AM TE TURBI NE GROUP I OW ER PL T N P AN

14 1

内 蒙 古 农 业 大 学 学 报

2 D tn tn t nlToe oP w r ln, u ht 0 02 ,hn ) . a g I e ai a ukt o e Pa t H h o 10 6 C i a nr o u a

Ab ta t Th i r t n o e a l y t m fSe m r i e Gru u i g r n i gwa a u e n n y e ,T e rs l h w d src : e vb ai ft x e s se o ta Tu bn o p d r u nn sme s r d a d a a z d o h n l h e ut s o e s t a h o r e o i rt n i u b a c f o ao h t e s u c fvb ai s n a n e o tt r,c l so n r ci n o tt r n 0 o .Atte s l e t t o l r ol in a d t t f o ao ,a d 8 n i a o r h a l i T me,t e me u e e e h a r s w r s p t o w r o rd c i rt n b s d o h r cp e o i rt n u r a d t e u e vb ai a e n t e p n i l fv b ai . f o i o

大型汽轮发电机组轴系扭振研究

大型汽轮发电机组轴系扭振研究在电力工业中,大型汽轮发电机组是核心设备之一,其运行稳定性直接关系到电力系统的安全与稳定。

然而,实际运行中,大型汽轮发电机组轴系常常会出现扭振现象,严重时甚至可能导致设备损坏和系统瘫痪。

本文将围绕大型汽轮发电机组轴系扭振展开研究,分析其产生原因、危害,并探讨解决方案。

某大型发电厂曾遭遇一次严重的轴系扭振事故。

当时,发电机组在正常运行过程中,突然出现剧烈振动,导致轴系部分部件严重受损。

幸运的是,操作人员及时采取措施,避免了事故扩大。

然而,这一事件引起了人们对大型汽轮发电机组轴系扭振的和深入研究。

大型汽轮发电机组轴系扭振是指运行过程中,轴系在扭矩作用下产生的周期性弯曲变形。

产生扭振的原因主要有两个方面:一是由于汽轮机侧和发电机侧转速不匹配,导致轴系承受扭矩;二是由于轴系不平衡,导致轴系在旋转过程中受到周期性变化的力矩作用。

扭振对设备危害极大,轻则导致轴系受损、机组振动加剧,重则引发重大事故,严重影响电力系统的稳定运行。

对于大型汽轮发电机组轴系扭振,其重要性不言而喻。

为解决这一问题,需要从以下几个方面展开研究:优化设计:在设计阶段,应充分考虑轴系扭振问题,优化机组结构,提高轴系稳定性。

例如,合理布置轴承座、采用高刚度材料等措施,以减小扭矩对轴系的影响。

运行监控:在机组运行过程中,加强对轴系振动等参数的实时监控,以及时发现扭振现象。

通过采集和分析数据,对机组运行状态进行全面评估,确保安全稳定运行。

故障诊断与处理:一旦发现大型汽轮发电机组出现扭振故障,需迅速采取措施进行诊断和处理。

根据采集的数据,运用相关算法对扭振原因进行分析,并采取针对性的处理措施,例如调整运行参数、修复损坏部件等。

预防措施:为预防大型汽轮发电机组轴系扭振的发生,需加强对机组的维护和保养。

例如,定期对轴承座进行检查,确保其紧固稳定;加强对齿轮箱等关键部位的润滑维护,以降低磨损和减小扭矩。

大型汽轮发电机组轴系扭振是电力工业中一个重要问题。

汽轮机振动监测系统的说明书

汽轮机振动监测系统的说明书说明书一、引言汽轮机振动监测系统是一种用于监测汽轮机振动情况的设备。

本说明书旨在详细介绍该系统的使用方法和特点,帮助用户正确操作和维护系统,确保汽轮机的安全运行。

二、系统概述本振动监测系统由传感器、数据采集单元、数据处理单元和显示控制单元组成。

1. 传感器:采用先进的振动传感器,能够准确监测汽轮机在运行过程中的振动情况。

2. 数据采集单元:负责采集传感器传输的振动数据,并将其转化为数字信号,以供数据处理单元处理。

3. 数据处理单元:通过信号处理算法对采集到的振动数据进行处理,获取振动的相关参数,并根据事先设定的阈值进行故障判断与预警。

4. 显示控制单元:将处理后的振动数据结果进行显示,并提供操作界面,方便用户对系统进行配置和监测。

三、系统使用1. 安装:a) 将传感器正确连接到汽轮机的振动部位,确保传感器与汽轮机有良好的接触。

b) 将数据采集单元和数据处理单元连接起来,并保证信号传输畅通。

c) 将显示控制单元与数据处理单元连接,同时连接显示器和电源。

2. 配置:a) 打开系统电源,确保各个单元正常运行。

b) 进入系统配置界面,设置监测参数、报警阈值等,根据具体需求进行调整。

c) 确认配置生效后,保存设置并退出配置界面。

3. 监测:a) 系统开始监测后,会实时采集振动数据,并进行处理。

b) 监测界面会显示当前的振动情况,包括振动幅值、频率等参数,用户可以随时查看。

c) 当振动超过设定的阈值时,系统会发出报警信号,提醒用户存在异常情况。

四、系统维护1. 定期检查传感器和连接线路的连接状态,确保连接可靠。

2. 清洁传感器表面,保持其敏感度。

3. 定期校准系统,确保准确度和可靠性。

4. 如遇异常情况或故障,请及时联系售后服务人员进行处理。

五、系统优势1. 高精度:采用先进的振动传感器和算法,能够准确监测汽轮机振动情况。

2. 及时预警:根据设定的阈值,系统能够判断出异常情况,并发出及时的警报。

汽轮机异常振动原因及处理措施

汽轮机异常振动原因及处理措施摘要:汽轮机的异常振动故障最为常见,多种内部故障会以异常振动的形式表现,因此,应以汽轮机异常振动为契机诊断汽轮机其他故障。

若不能得到有效的检测与处理,将进一步加重该类型的损伤,从而使其它类型的损伤发生的概率与损伤的等级进一步提高。

基于此,文章对汽轮机的异常振动原因进行了分析,然后研究了汽轮机的振动诊断方法及故障处理措施,以供参考。

关键词:汽轮机;异常振动;处理措施1异常振动原因分析1.1转子受热弯曲变形转子受热变形是汽轮机异常振动的主要原因,受热变形导致转子轴弹力改变,进而影响转子的正常运行,转子运行失衡的同时离心相位随之发生变化。

结合转子受热变形原理可知,解决方案需从转子轴弹力及离心力入手。

若转子运行中轴弹力与离心力相互抵消,则转子振动幅度显著减少,对于汽轮机所造成的影响亦将降低。

相反,若轴弹力与离心力未能抵消且相互叠加,则加剧转子振动。

转子受热弯曲变形主要是其自身散热不良、热量过高所致。

1.2油膜不稳定汽轮机油膜不稳定为两种类型,即半速涡流和油膜振荡。

就油膜震荡而言,主要是因汽轮机的运行功率过大,相应的转子转速大幅度加快,导致整个汽轮机组的振动愈发剧烈,易造成设备损坏。

由此可见,造成油膜振荡的主要因素是转子不正常转动,汽轮机运行中必须保证其转子能够按照既定轴线轨道进行转动,维持重心平稳,避免油膜震荡问题的发生。

1.3气流激增机组负荷超过临界值,轴振动必然激增,反之则迅速减弱。

一般正向激增气流产生的条件为机组振动频率与转子临界速度相等,气流产生部分则以高压部位居多,中压转子部位次之。

具体分析可知,造成气流激增的主要原因是汽轮机组气道内的气流分布不匀,导致机组叶片受力不均。

此外,轴封不严、气流运行路径错乱等均可在一定程度上引发气流激增现象。

2振动故障的诊断方法在发现异常振动现象后,运行人员需要对可能引起振动故障的因素进行检查,采集相关的数据信息。

一般要先检查主汽门、调节气门的开启情况,是否存在上下缸温差过大、机组热膨胀不均匀、机组负荷异常变化,然后检查润滑油是否存在油温、油压异常问题,确认轴承回油温度是否正常。

振动监测诊断技术在某汽轮发电机组中的应用

摘要 :应用振动监测技术 ,以某汽轮发 电机组 的振动监测诊 断为例 ,确定 了该机 组振动 的监测 部位 、参 数 、周期等 内容 ,明确了监测系统 的组成 ,提 出了振动 数据的分析 处理与故 障诊 断方法 ,给出了振动监

测 诊 断 的 实 例 ,建立 一个 适 合 本 机组 的 监 测 与 诊 断 系 统 。 关 键 词 :汽 轮发 电机 组 ;监测 ;分 析诊 断

滑 动 和 滚 动 轴 承 的旋 转 机 械 ,因 此 在 机 组 中 有 旋 转 机 械 的

() 1 测试频率 :频率 范围为2 z 0 Hz H ~1k 。 () 试参数 :测 试记 录振 动加速度信 号 、监测 仪器设 2测

定及环境参数等 。 通 过 振 动处 理 可 得 到 振 动 加 速 度 、速 度 或 位 移 的时 域 、

3 测试周期 . 为找 出机组 的合理测 试周期 ,建 立跟踪 测试 计划 ,既

尽 量 避 免 漏 检 ,又 要 减 少 过 于 频 繁 的 相 同 的 测 试 ,使 其 合 理 可 行 。在 正 常 情 况 下 按 每 工 作 30 或 日历 时 间 1 月 测 试 0h 个

一

1、2为 汽 轮 机 自 由端 、输 出端 轴 承 部 位 ;3、4为 小 齿 轮 输 入 端 、输 出端 轴 承 部 位 ;5 、6为 大 齿 轮 输 入 端 、输 出端

布 置见 图 1 。

异 常 排 除 后 ,恢 复 正 常 测 试 周 期 。 4 测 试 系 统 及 仪 器 .

()精 密测试 系统 :振动加 速度 传感器 、耐 高温低 噪 1 声 电缆 、电荷放 大器( 信号调理器) 、数据记 录仪( 振动数据采

集器) 、振 动 信 号 分 析 系 统 ( 试 系统 框 图如 图2 示) 测 所 。 () 简 易 测 试 仪 器 :简 易 振 动 测 试 仪 , 轴 承 冲击 脉 冲 2

汽轮机异常振动原因分析及解决对策

汽轮机异常振动原因分析及解决对策1. 引言1.1 研究背景汽轮机作为重要的动力设备,广泛应用于发电厂、船舶和工业生产等领域。

随着技术的不断进步和运行要求的提高,汽轮机异常振动问题逐渐引起了人们的关注。

汽轮机异常振动不仅会影响设备的运行稳定性和安全性,还可能导致设备的损坏和生产事故的发生。

对汽轮机异常振动进行深入研究具有重要的工程意义。

汽轮机异常振动的背景是多方面的,可能受到设备设计、制造、安装和运行等多种因素的影响。

轴承系统设计不合理、振动监测不及时、加工精度不高等都有可能导致汽轮机的异常振动问题。

针对这些问题进行深入的分析和研究,对于提高汽轮机的运行效率和可靠性具有重要意义。

本文将对汽轮机异常振动的可能原因、振动分析方法和解决对策进行详细探讨,旨在为解决汽轮机振动问题提供参考和指导。

希望通过本文的研究,能够为汽轮机的稳定运行和安全生产提供有益的帮助。

1.2 研究意义汽轮机作为热力发电设备中的核心部件,在电力工业中具有非常重要的作用。

异常振动是影响汽轮机正常运行和寿命的重要因素之一,一旦出现异常振动,将会导致设备受损,甚至造成事故。

对汽轮机异常振动进行深入研究具有重要的意义。

深入研究汽轮机异常振动原因可以帮助我们更好地了解汽轮机内部运行机理,提高设备的运行效率和可靠性。

及早发现汽轮机异常振动问题,可以减少设备维修和更换成本,降低设备的运营成本。

减少设备的停机时间也可以提高电力供应的稳定性和可靠性。

在当前环保和节能的大背景下,减少汽轮机异常振动可以降低能源消耗,减少对环境的影响,促进可持续发展。

对汽轮机异常振动进行深入研究具有重要的实际意义和现实意义,有助于提高设备运行效率和可靠性,降低运营成本,保障电力供应的稳定和可靠。

本研究具有重要的工程实践价值和推广应用前景。

1.3 研究目的研究目的是为了深入探究汽轮机异常振动的原因,解决振动问题所存在的隐患,提高汽轮机的安全运行性能和可靠性。

通过分析振动问题的可能原因,探讨振动分析的方法及解决对策,可以帮助工程师和技术人员更好地理解振动问题的本质,避免振动对汽轮机设备造成的损坏和安全隐患。

一起MW火电机组汽轮机 Y轴承振动变化异常的分析与处理

一起MW火电机组汽轮机Y轴承振动变化异常的分析与处理本文介绍了一起330MW火电机组运行中汽轮机1Y轴承振动变化异常的事件,通过现场检查判断和综合分析,推断出这起异常事件可能的原因,并提出相应的处理措施,为同类机组发生相同问题提供了参考经验和处理措施。

标签:汽轮机轴振;异常跳变;干扰;保护误动引言衡量火电厂汽轮发电机组全面的机械工况,转子径向振动振幅是一个最基本的指标。

很多机械故障,包括转子不平衡、不对中、轴承磨损、转子裂纹及汽轮机动静部分的磨擦等都可以通过振动的测量进行反映。

2016年5月,某火电厂6号机组(北重330MW机组)正常运行中,在3周内接连发生6号汽轮机轴承1Y向振动信号异常跳变,最大值已超过停机值>180μm,由于这3次振动信号跳变时1X向轴振信号未达到报警值>130μm,且轴振大保护逻辑为转速>2 900r/min轴振危险值“与”同瓦邻向轴振报警值,故保护未动作,未造成机组非停事故。

从现场检查判断过程中,下文中分析了振动信号异常跳变的原因,提出了可行的处理措施。

1 事件经过及原因分析1.1 故障发生过程2016年5月20日15:32—15:47,6号机1Y轴振信号异常跳变,最大值161μm。

2016年5月27日15:00—15:15,6号机1Y轴振信号异常跳变,最大值250μm。

2016年5月29日16:30—22:00,6号机1Y轴振信号异常跳变,最大值250μm。

正常运行中6号机轴振保护判断方式为汽机转速>2900/min时,单瓦X向轴振跳机值“与”上Y向轴振报警值或单瓦Y向轴振跳机值“与”上X向轴振报警值。

6号机组轴振的测量范围:0~250μm;报警值:>130μm;停机值:>180μm。

由于这3次1Y向轴振信号跳变时1X向轴振信号未达到报警值,故保护未动作,机组未因此导致非停。

汽轮机安全监视系统(turbine supervisory instrumentation,TSI)轴振报警、保护输出局部接线图如图1所示。

振动信号的采集与预处理

振动信号的采集与预处理几乎所有的物理现象都可看作是信号,但这里我们特指动态振动信号。

振动信号采集与一般性模拟信号采集虽有共同之处,但存在的差异更多,因此,在采集振动信号时应注意以下几点:1. 振动信号采集形式取决于机组当时的工作状态,如稳态、瞬态等;2. 变转速运行设备的振动信号采集在有条件时应采取同步整周期采集;3. 所有工作状态下振动信号采集均应符合采样定理。

对信号预处理具有特定要求是振动信号本身的特性所致。

信号预处理的功能在一定程度上说是影响后续信号分析的重要因素。

预处理方法的选择也要注意以下条件:1. 在涉及相位计算或显示时尽量不采用抗混滤波;2. 在计算频谱时采用低通抗混滤波;3. 在处理瞬态过程中1X矢量、2X矢量的快速处理时采用矢量滤波。

上述第3条是保障瞬态过程符合采样定理的根本条件。

在瞬态振动信号采集时,机组转速变化率较高,假设依靠采集动态信号〔一般需要假设干周期〕通过后处理获得1X和2X 矢量数据,除了效率低下以外,计算机〔效劳器〕资源利用率也不高,且无法做到高分辨分析数据。

机组瞬态特征〔以波德图、极坐标图和三维频谱图等型式表示〕是固有的,当组成这些图谱的数据间隔过大〔分辨率过低〕时,除许多微小的变化无法表达出来,也会得出误差很大的分析结论,影响故障诊断的准确度。

一般来说,三维频谱图要求数据的组数〔△rpm 分辨率〕较少,太多了反而影响对图形的正确识别;但对前面两种分析图谱,那么要求较高的分辨率。

目前公认的方式是每采集10组静态数据采集1组动态数据,可很好地解决不同图谱对数据分辨率的要求差异。

影响振动信号采集精度的因素包括采集方式、采样频率、量化精度三个因素,采样方式不同,采集信号的精度不同,其中以同步整周期采集为最正确方式;采样频率受制于信号最高频率;量化精度取决于A/D转换的位数,一般采用12位,局部系统采用16位甚至24位。

振动信号的采样过程,严格来说应包含几个方面:1. 信号适调由于目前采用的数据采集系统是一种数字化系统,所采用的A/D芯片对信号输入量程有严格限制,为了保证信号转换具有较高的信噪比,信号进入A/D以前,均需进展信号适调。

汽轮机振动故障及处理措施分析

汽轮机振动故障及处理措施分析摘要:汽轮机作为电力企业重要的发电设备,是确保电力企业安全运行的基础,但汽轮机作为机械设备,在运行过程中不可避免的会发生一些常见故障。

振动就是汽轮机运行过程中较为常见的故障之一,一旦振动故障发生,不仅会导致无法达到工作质量的标准,而且还会影响机组的整体运行,如果不能及时对振动故障进行处理,则会导致严重的后果发生。

本文对汽轮机振动故障及处理措施进行了分析,并进一步对汽轮机振动故障的处理措施进行了具体的阐述。

关键词:汽轮机;振动故障;故障处理引言汽轮机在火力发电厂中具有十分重要的作用,它的运转效果是否正常,直接影响着火电厂生产的经济性与安全性,而汽轮机的核心是转子,但其在运行的过程中,往往会因为异常情况出现振动,直接影响着汽轮机的工作,如果处理不当就会造成汽轮机的工作出现问题。

所以,作为电厂运行维护部分,则需要做好汽轮机的振动故障处理工作,确保汽轮机运行的安全性和稳定性。

1 汽轮机的振动的种类及特征1.1 不平衡振动汽轮机的轴不平衡现象是引起振动的主要原因,它主要有四种不平衡的情况,即静不平衡、双面不平衡、动态不平衡与动静不平静中情况。

造成轴的静态不平衡状态的主要原因是一个截面的不平衡现象导致轴在旋转时出现一个不平衡的力矩,导致出现一阶转频的振动,容易导致汽轮机损坏,而其它三种平衡状态主要由多个截面的不平衡现象造成,导致转子在转动时各个截面的振动相位与幅度值存在明显的差异,从而导致汽轮机出现振动。

不平衡的主要特征是汽轮机在振动时的波形为正弦波,如果转子的速度小于转子的固有频率,汽轮机的振幅就会增大,在转子的速度大于转子的固有频率,汽轮机的振幅就会趋向一个固定的频率,在转子的速度等于或者接近转子的固有频率时容易发生共振,汽轮机的振幅就越大,转子的运动轨迹呈现出椭圆的形状,这时对汽轮机的危害就越大。

1.2 轴弯曲轴弯曲是导致汽轮机产生振动的另一个原因,汽轮机在工作的过程中出现热变形以及设备的自重都会引起轴的弯曲,不平衡状态的实质也是转子不平衡的一种状态,导致在轴旋转时出现一阶转频的横向振动,轴弯曲的程度达到某一状态时,还会产生二阶转频的横向振动,进而更大程度上损害汽轮机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(3)简单的分析了轴心轨迹信号频谱。q甏

I参考文献】 『1](波)巴尔卡.J.汽轮发电机组振动分析.华北电力设计院.

『2]张延峰.汽轮机改造技术.中国电力出版社. 『31张学延.汽轮机轴系振动故障诊断技术.西安热工院. 『4]振动分析案例.中国机械网. 『5]刘志永.传感检测技术及应用.中国科学技术文献.

成,从而得到提纯的轴心轨迹。在一般情况下.转子振动信号中除包含

由不平衡引起的同步振动分量外.还存在亚同步(其频率低于转子转

速)分量和高次谐波振动(其振动频率是转子转速的整数倍)分量.使 得轴心轨迹形状比较复杂,甚至非常混乱,很难分析。为了克服轴心轨

迹分析的这个缺点,采用了频谱分析的原理。频谱分析是将一个振动 信号分解为一系列的简谐振动分量.使我们对复杂振动信号的组成情 况一目了然,极大地提高了分析转子振动的能力。

∑蟛*

日0)=j=等一一

1一∑邮。

}=L N

直接由此式可得出表示输人输出关系的常系数现行差分方程为:

M

1.研究意义

结合兰州石化公司动力厂背压发电装置.发电装置的各监控仪器 仪表中.没有对整个机组在运行中的振动迸行直接的监控。操作人员 只能通过机组在运行过程中.对轴瓦的温度监控或是通过机组运行时

y(n)=2。cb抓n一^)+2。b^x(n—k)

【关键词】汽轮机组;轨迹识别;滤波;故障诊断

近年来.状态监测和故障诊断技术与系统的研究得到了高速 发展。随着电力工业的发展.汽轮发电机组的总装机容量和单机 容量都得到了迅速提高.机组轴系也越来越复杂.诱发机组振动 的潜在因素也相应增加。振动问题在机组安全运行中的影响越来 越大。人们也越来越关注机组振动对于生产安全稳定经济运行的 影响。

◇科技论坛◇

科技嚣向导

2012年第26期

汽轮机轴振动监测中的数据采集与处理

潘苏艳 (中国石油兰州石化公司动力厂甘肃兰州730060) 【摘要】拳文详细地说明了轴心轨迹振动信号的预处理过程,对振动信号采样和滤波简单的分析了轴心轨迹信号频谱。通过对轴心轨迹

特征的识别为轴心轨迹的稳定性及机组的在线监测系统提供依据,对现场汽轮机发电机组的安全平稳运行有重大的意义。

滤波器所完成的运算变成程序并让计算机执行.即用计算机软件来实

现:另一种方法是设计专用的数字硬件、专用的数字信号处理器或采

用通用的数字信号处理器来实现。

3.3轴心轨迹信号频谱分析 在轴心轨迹的测试中.由于轴心轨迹一般都比较复杂.难以分析 识别,因此在实际应用中常常需要对轴心轨迹进行提纯。本文采用的 方法是让转子的两路振动信号分别通过低通滤波器.然后再进行合

触发与关闭。该方法的优点在于同步性能好.结合并行采样,保持电

路.可自动实现对各个通道振动信号的实时同步采样。但这种方法需 要专用的数据采集卡,因此系统硬件成本比较高,开发周期长,且适应 能力及硬件升级能力较差。 伪同步采样法充分发挥了通用数据采集卡中数据采集通道资源 多的特点,将键相信号与振动信号进行同步采样.对振动信号的整周

锁相倍频法来实现整周期采样.该方法的核心是锁相倍频电路的应

用。键相信号经锁相电路倍频后。产生采样脉冲序列。控制采样电路的

3.4轴心轨迹进动方向的识别

轴心轨迹是汽轮发电机组振动状态检测与诊断系统中的一个重 要特征。轴心轨迹的自动识别包括形状、进动方向和稳定性3个方面。 首先整周期采集转子两个相互垂直方向振动位移信号.经拟合得到轴 心轨迹图,然后截取某一旋转周期内的采样点,形成平面复杂多边形. 利用平面图形的平移旋转变换判断得到轴心轨迹的进动方向。 轴心轨迹进动方向分正进动和反进动.当轴心轨迹的进动方向与 旋转方向相同时,就称为正进动:反之称为反进动。轴心轨迹的进动方 向即为轴心轨迹上采样点构成的复杂多边形的旋转方向.可利用上述 判断各点凹凸性原理的逆向过程来判断此复杂多边形的旋转方向。 由于本论文研究的中心是对汽轮机轴振动信号的采集过程.而要 结合汽轮机的振动信号完成频谱分析从而判断振动原因和调节解决

振动故障是比较复杂的过程.所以在这对频谱的分析只做简单的轴心 轨迹信号频谱分析。

4.总结 本文结合汽轮机情况对振动信号的采集过程做了详细分析研究。

(1)对信号采集过程中常用的伪同步采样过程做了介绍和说明.证 明其方法的有效性和可用性. (2)对振动信号的滤波方法做了介绍和说明.滤波过程在信号分

析中有极其重要的意义。

都加入了滤波电路,但在最终采集到的据中仍会残存一些噪声信

号。这些噪声的存在将使后续诊断工作出现错误.如造成误报警和误 诊断。 3.2数字滤波 一个数字滤波器可以用系数函数表示为:

193

万方数据

汽轮机轴振动监测中的数据采集与处理

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 潘苏艳 中国石油兰州石化公司动力厂 甘肃兰州 730060 科技致富向导 KEJI ZHIFU XIANGDAO 2012(18)

本文链接:/Periodical_kjzfxd-kxyzb201218170.aspx

平。而本文所做的汽轮机发电机组振动监测的数据采集和预处理工作 正是振动监测诊断系统的基础。它将对今后的汽轮发电机组进行全面 远程监控及自动化改造提供可靠的数据来源。 2.振动信号采集

旋转机械轴系振动信号是以转速为基频的周期信号.在转子系统 的振动检测中,需要对振动信号进行整周期采样来避免由于泄露、栅 栏等不良效应带来的相位严重失真。传统振动分析方法通过硬件电路

期截取则在采集后通过数据处理来实现。结合对柔性转子实验系统进

行动平衡的实验结果表职:这种伪同步采样方法可有效满足转子振动

信号处理对信号采样的要求。 3.振动信号的处理 在机械设备状态监测和故障诊断过程中.传感器的输出信号经 采样和A/D转换为数字信号送入计算机。这些信号往往要经过预处

理才能交付给后面的应用程序。信号的预处理就是除掉原始数据中 的无意义而有害的噪声f干扰),同时加工成便于进行精密分析的信 号。信号的预处理方法有:滤波、包络线处理、平均法以及其它很多 方法。 3.1汽轮机组振动的滤波 在实际数据采集过程中.由于现场生产车间各种因素的影响.采 集的数据不可避免的混有噪声,有时.噪声甚至可以把有用的信息完 全淹没。此外,采集的信号经传感器、放大器、A/D转换板等一系列板 卡电路和通道后.又会增加大量的噪声信号。虽然在数据采集电路中

^=0 ^=0

可以看出。数字滤波器的功能就是把输入序烈通过一定的运算变 换成输出序列.从而达到改变输入信号中所含频率分量的相对比例或

滤除某些频率分量。通常有两种方法实现数字滤波器:一种方法是把

所产生的声音进行经验性判断。因此.针对汽轮发电机组振动监测的

数据采集和预处理做出大胆的设计。 本设计的实施对发电装置的生产运行的意义: (1)避免汽轮机转子发生重大安全事故而造成的巨大经济损失. 保证转子在规定的期间内无故障安全可靠运行. (2)振动监测诊断系统可及时判断转子是否有故障.并能够迅速 查明故障原因、部位、预测故障影响,提高汽轮机转子的维修管理水