DESMA注射工艺培训教材ppt课件

合集下载

注射成型工艺ppt课件

诚 信 · 团 结 · 坚 韧 · 创 新 · 效 益

中国模具工业协会教育培训基地 国 家 劳 动 部 认 证 项 目 辅 导 站 广东省模具工业协会常务理事单位

注射机的选用:

• • • • • • 1、最大注射量的校核: 塑件和水口料总重小于额定注射量的80%。 2、最大锁模力的校核: 胀型力小于额定锁模力的80% 胀型力=制品投影面积A×模具内压P (模具内压P通常取20—40MPa。流动性好的塑料取20 左右,流动性中等的塑料取30左右,流动性差的塑料取40左 右.) • 流动性好:PP.PE.PA 取20MPa • 流动性中性:ABS.HIPS.AS.PMMA 取30MPa • 流动性差:PC.HPVC.PPO.PSF 取40MPa

韧

·

创

新

·

效

益

中国模具工业协会教育培训基地 国 家 劳 动 部 认 证 项 目 辅 导 站 广东省模具工业协会常务理事单位

• 1-4-2 压力: 包括注射压力 , 塑化压力(即背压)、保压 力和锁模压力。 • 1、塑件的尺寸越大,形状越复杂,壁厚越薄,要求注射 压力越大。 • 2、流动性好的塑料及形状简单的塑件,注射压力较小; 玻璃化温度及黏度都较大的塑料,应用较高的注射压力。 • 3、模具或熔胶温度较低时,宜用较大的注射压力。 • 4、对于同一副模具,注射压力越大,注射速度也越快。

诚 信 · 团 结 · 坚 韧 · 创 新 · 效 益

中国模具工业协会教育培训基地 国 家 劳 动 部 认 证 项 目 辅 导 站 广东省模具工业协会常务理事单位

二 模具温度 三 模具温度指和制件接触的模腔表壁温度。它直接影 响熔体充模流动行为,制件的冷却速度和成型后的制件 性能等。

诚

信

中国模具工业协会教育培训基地 国 家 劳 动 部 认 证 项 目 辅 导 站 广东省模具工业协会常务理事单位

注射机的选用:

• • • • • • 1、最大注射量的校核: 塑件和水口料总重小于额定注射量的80%。 2、最大锁模力的校核: 胀型力小于额定锁模力的80% 胀型力=制品投影面积A×模具内压P (模具内压P通常取20—40MPa。流动性好的塑料取20 左右,流动性中等的塑料取30左右,流动性差的塑料取40左 右.) • 流动性好:PP.PE.PA 取20MPa • 流动性中性:ABS.HIPS.AS.PMMA 取30MPa • 流动性差:PC.HPVC.PPO.PSF 取40MPa

韧

·

创

新

·

效

益

中国模具工业协会教育培训基地 国 家 劳 动 部 认 证 项 目 辅 导 站 广东省模具工业协会常务理事单位

• 1-4-2 压力: 包括注射压力 , 塑化压力(即背压)、保压 力和锁模压力。 • 1、塑件的尺寸越大,形状越复杂,壁厚越薄,要求注射 压力越大。 • 2、流动性好的塑料及形状简单的塑件,注射压力较小; 玻璃化温度及黏度都较大的塑料,应用较高的注射压力。 • 3、模具或熔胶温度较低时,宜用较大的注射压力。 • 4、对于同一副模具,注射压力越大,注射速度也越快。

诚 信 · 团 结 · 坚 韧 · 创 新 · 效 益

中国模具工业协会教育培训基地 国 家 劳 动 部 认 证 项 目 辅 导 站 广东省模具工业协会常务理事单位

二 模具温度 三 模具温度指和制件接触的模腔表壁温度。它直接影 响熔体充模流动行为,制件的冷却速度和成型后的制件 性能等。

诚

信

注射成型教学课件PPT

PVC

聚氯乙烯

TP

非晶态

0.2-0.5

不进行 2;60

180-204

20-40

低 中低

120

70-140

SAN

苯乙烯-丙 烯睛

O,TP

非晶态

0.3-0.7

2-3 80-70

ቤተ መጻሕፍቲ ባይዱ220-270

5-60

130-170

35-140

TPUR

热塑性聚氨 酯橡胶

O,TL

非晶态

0.8-2

2-3 110-104

190-220

不进行 不进行 2-4 115-107 3-4 150

180-230 230-275 250-315

80-100 15-65 82-110

中,快 速 快速 快速

160-170 170-180 150-200

3.5-5 2-3 2.5-5f

100-170 100-130 120-180

PPS

聚苯硫醚

O

65%结晶

0.1-0.5

300-360

40-150

低速

260-280

2-3

50-140

常见用于注射成型的塑料产品特 性及工艺控制

PS 聚苯乙烯 O,TP 非晶态 0.4-0.7 不进行 180-28 10-85 快速 130-160 2-4 100-200 PSU 聚砜 O,TP 非晶态 0.7 5 120 310-400 100-170 低速

透明性 缩写 化学名全称 晶态 收缩率 % 干燥(时 间,温 度) 2-3 88-77 熔体温 度 ℃ 模具温 度 ℃ 注射速 度 不流动 温度 ℃ 注射吨 位 t/㎡ 典型注 射压力 MPa ABS 丙烯腈-丁 二烯-苯乙 烯共聚物 O,TP 非晶态 0.5-0.6 195-240 38-93 低,匀 速 135-150 4-6 120-140

注射剂培训讲义PPT课件

注射剂有延长药效的作用,一般仅供肌内注射。 • 乳浊型注射剂:油类或油溶性药物,如;静脉注射脂肪乳注射液。 • 注射用无菌粉末:为药物的无菌粉末或疏松的冻干块状物,临用前加

溶剂溶解或混悬后注射。

.

3

注射剂的优点

1、药效迅速作用可靠 药剂直接注入人体组织或血管,所以吸收快,作用迅速。口服制剂等是通过 消化道粘膜吸收药物,影响因素较多,有首过效应,药物疗效没有注射剂好。

.

13

原辅料及内包材的选择及控制

• 原辅料及内包材应选择具有资质的供应商,应对供应商进行审计 • 1、对原辅料供应厂商 的审查内容:《营业执照》、《药品生产许可

证》、《药品经营许可证》、《GMP证书,GSP证书》、《药品生产批 件(药品注册证)》、 省药检所近两年检验报告书及出厂检验报告书、 厂房设施设备简介等、 质量保证体系概况。 • 2、对直接接触药品包装材料供应商的审查内容:《营业执照》、《生 产许可证》、《经营许可证》、《药品包装材料注册证》、 省药检所近 两年检验报告书及出厂检验报告书、 厂房设施设备简介等、 质量保证 体系概况。 • 3、对重要原辅料及包装材料还要进行现场审查,考察供应商的生产现 场环境、文件、记录及生产能力,不符合要求的提出整改意见,严重不 符合要求的,停止与该供应商的合作。 • 4、在各方面审查无异议的基础上,质检中心检验合格后由生产部使用 三批样品无异常情况,该供应厂商成为我公司该品种该规格物料固定的 供应商。 • 5、供应商审查周期:正常情况下每年审查一次;如遇特殊情况应及时 重新审查 。

• 4、对易产生澄明度问题的原料应采用浓配法,即将全部原辅料加 入到部分溶剂中,配成浓溶液,加活性碳处理。

• 活性碳的作用:脱色、去热原、吸附原料中的杂质,提高澄明度 • 活性碳加入的量、加入时的温度、静止时间都会影响澄明度的结果 • (甲硝唑注射液澄明度问题、含量较低产品使用活性碳的问题) • 5、过滤是保证澄明度的关键操作,常用的过滤器有:微孔滤膜滤

溶剂溶解或混悬后注射。

.

3

注射剂的优点

1、药效迅速作用可靠 药剂直接注入人体组织或血管,所以吸收快,作用迅速。口服制剂等是通过 消化道粘膜吸收药物,影响因素较多,有首过效应,药物疗效没有注射剂好。

.

13

原辅料及内包材的选择及控制

• 原辅料及内包材应选择具有资质的供应商,应对供应商进行审计 • 1、对原辅料供应厂商 的审查内容:《营业执照》、《药品生产许可

证》、《药品经营许可证》、《GMP证书,GSP证书》、《药品生产批 件(药品注册证)》、 省药检所近两年检验报告书及出厂检验报告书、 厂房设施设备简介等、 质量保证体系概况。 • 2、对直接接触药品包装材料供应商的审查内容:《营业执照》、《生 产许可证》、《经营许可证》、《药品包装材料注册证》、 省药检所近 两年检验报告书及出厂检验报告书、 厂房设施设备简介等、 质量保证 体系概况。 • 3、对重要原辅料及包装材料还要进行现场审查,考察供应商的生产现 场环境、文件、记录及生产能力,不符合要求的提出整改意见,严重不 符合要求的,停止与该供应商的合作。 • 4、在各方面审查无异议的基础上,质检中心检验合格后由生产部使用 三批样品无异常情况,该供应厂商成为我公司该品种该规格物料固定的 供应商。 • 5、供应商审查周期:正常情况下每年审查一次;如遇特殊情况应及时 重新审查 。

• 4、对易产生澄明度问题的原料应采用浓配法,即将全部原辅料加 入到部分溶剂中,配成浓溶液,加活性碳处理。

• 活性碳的作用:脱色、去热原、吸附原料中的杂质,提高澄明度 • 活性碳加入的量、加入时的温度、静止时间都会影响澄明度的结果 • (甲硝唑注射液澄明度问题、含量较低产品使用活性碳的问题) • 5、过滤是保证澄明度的关键操作,常用的过滤器有:微孔滤膜滤

注射成型的工艺过程ppt课件

②制品断面的平均温度冷却到所要求某一温度以 下所需的时间;

③某些较厚的制品,虽然断面中心层部分尚未固 化,但也有一定厚度的壳层已经固化,此时取出制 品已可不产生过大的变形,这段时间也可以定为制 品的冷却时间;

④结晶型塑料制品的最厚部位断面的中心层温度 冷却到熔点温度以下所需要的时间,或结晶度达到 某一指定值所需要的时间。

保压阶段的压力可以维持原来的注射压力,一般是 稍低于原来的注射压力。提高保压阶段的压力,延长 保压时间,有利于提高制品密度,减少收缩,克服制 品表面缺陷。保压压力越高,浇口凝封压力也越高, 塑料还在流动,温度逐渐下降,因此,分子定向程度 大。这是注射制品大分子取向形成的主要阶段。

模腔内压力变化曲线分析 (4)

使模腔中的塑料能形成形状完整而致密的制品。

6.退回柱塞或螺杆,加入新料

7.冷却 卸除料筒中塑料的压力,通冷却水、油等冷却介质, 对模具进一步冷却。核心步骤 8.脱模 冷却到所需温度,可用人工或机械的方式脱模。

(三) 冲模阶段

注射过程中的压力损失

物料熔体在注射时要克服一系列阻力,包括熔体与料筒、喷嘴、浇 注系统、型腔的摩擦阻力及熔体的内摩擦阻力,同时还需要对熔体进行 压实,因此,所需的注射压力很高。

在螺杆式注塑机中,物料在固体输送段已经形成固体塞,阻力较小, 到计量段物料已经熔化,这时,无论固体、半固体还是熔体,其流动阻 力均较小。因此,螺杆式注塑机的注射压力损失小。

充模过程中模腔内压力变化曲线

模腔内压力变化曲线说明

a-熔料在受压保持时间(保压时间),b螺杆行程向前的时间,c-在塑模中冷却保持时 间, d-浇口中熔料凝固时的压力(封口压力), e、e1、e2-压力曲线,f-开模时的残余压力。

料层厚度

③某些较厚的制品,虽然断面中心层部分尚未固 化,但也有一定厚度的壳层已经固化,此时取出制 品已可不产生过大的变形,这段时间也可以定为制 品的冷却时间;

④结晶型塑料制品的最厚部位断面的中心层温度 冷却到熔点温度以下所需要的时间,或结晶度达到 某一指定值所需要的时间。

保压阶段的压力可以维持原来的注射压力,一般是 稍低于原来的注射压力。提高保压阶段的压力,延长 保压时间,有利于提高制品密度,减少收缩,克服制 品表面缺陷。保压压力越高,浇口凝封压力也越高, 塑料还在流动,温度逐渐下降,因此,分子定向程度 大。这是注射制品大分子取向形成的主要阶段。

模腔内压力变化曲线分析 (4)

使模腔中的塑料能形成形状完整而致密的制品。

6.退回柱塞或螺杆,加入新料

7.冷却 卸除料筒中塑料的压力,通冷却水、油等冷却介质, 对模具进一步冷却。核心步骤 8.脱模 冷却到所需温度,可用人工或机械的方式脱模。

(三) 冲模阶段

注射过程中的压力损失

物料熔体在注射时要克服一系列阻力,包括熔体与料筒、喷嘴、浇 注系统、型腔的摩擦阻力及熔体的内摩擦阻力,同时还需要对熔体进行 压实,因此,所需的注射压力很高。

在螺杆式注塑机中,物料在固体输送段已经形成固体塞,阻力较小, 到计量段物料已经熔化,这时,无论固体、半固体还是熔体,其流动阻 力均较小。因此,螺杆式注塑机的注射压力损失小。

充模过程中模腔内压力变化曲线

模腔内压力变化曲线说明

a-熔料在受压保持时间(保压时间),b螺杆行程向前的时间,c-在塑模中冷却保持时 间, d-浇口中熔料凝固时的压力(封口压力), e、e1、e2-压力曲线,f-开模时的残余压力。

料层厚度

注射成型工艺.ppt

塑料成型原理

注射成型原理特點及應用 注射成型工藝 注射成型工藝參數

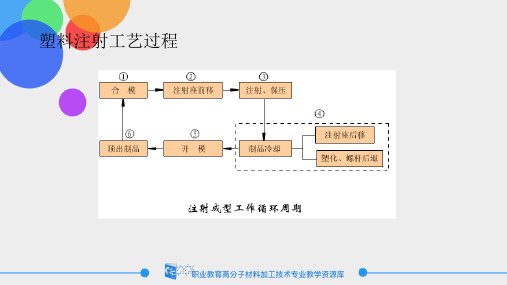

注射成型工藝

注射成型原理﹐特點及應用

原理﹕ 將顆粒狀或粉狀塑料從注射機的料斗送進加熱的料筒中﹐經過加熱熔化呈流動 狀態后﹐在柱塞或螺杆的推動下﹐熔融塑料被壓縮并向前移動﹐進而通過料筒 前端的噴嘴以很快的速度注入溫度較低的閉合模腔中﹐充滿型腔的熔料在受壓 的情況下﹐經冷卻固化后即可保持模具型腔所賦予的形狀﹐然后開模分型獲得 成型塑件.

體進行壓室.

時間(成型周期)﹕

注射時間﹕又包含充模時間和保壓時間.

充模時間﹕螺杆前進的時間; 保壓時間﹕螺杆停留在前進位置的時間.

模內冷卻時間:螺杆轉動后退的時間.

其他時間:

指開模﹐脫模﹐噴涂脫模劑﹐安放嵌件和合模時間.

充模時間和模內冷卻時間加起來是總冷卻時間.

成形問題簡介

1.模具與成品設計之關係 2.射壓之影響 3.射速之影響 4.料溫之影響 5.光澤度,流動性,收縮相對關係

對塑料熔體的充型能力及塑件的內在性能和外觀質量

影響很大.模具溫度的高低決定與塑料結晶性的有無﹐塑件的結構與尺 寸﹐性能要求以及其他工藝條件(熔料溫度﹐注射速度及注射壓力﹐模具 周期等).一般由通入定量的冷卻介質來控制,也靠熔料注入模具的自然溫 度和自然散熱達到平衡.

壓力

塑化壓力﹕

又稱背壓,是指當采用螺杆式注色機時﹐螺杆頭部熔

1.模具與成品設計之關係

錯誤 A.排氣不良

B.模具 RIB BOSS 打光不足 C.澆口位置錯誤

D.模具冷卻不良 E.模穴射料不均

可能造成原因

射出壓力大,縮水,缺料,包 風,結合線,脫模不易,色紋 黏模,頂白

結合線,流紋,包風,變形,缺 料 週期長,頂白,變形

注射成型原理特點及應用 注射成型工藝 注射成型工藝參數

注射成型工藝

注射成型原理﹐特點及應用

原理﹕ 將顆粒狀或粉狀塑料從注射機的料斗送進加熱的料筒中﹐經過加熱熔化呈流動 狀態后﹐在柱塞或螺杆的推動下﹐熔融塑料被壓縮并向前移動﹐進而通過料筒 前端的噴嘴以很快的速度注入溫度較低的閉合模腔中﹐充滿型腔的熔料在受壓 的情況下﹐經冷卻固化后即可保持模具型腔所賦予的形狀﹐然后開模分型獲得 成型塑件.

體進行壓室.

時間(成型周期)﹕

注射時間﹕又包含充模時間和保壓時間.

充模時間﹕螺杆前進的時間; 保壓時間﹕螺杆停留在前進位置的時間.

模內冷卻時間:螺杆轉動后退的時間.

其他時間:

指開模﹐脫模﹐噴涂脫模劑﹐安放嵌件和合模時間.

充模時間和模內冷卻時間加起來是總冷卻時間.

成形問題簡介

1.模具與成品設計之關係 2.射壓之影響 3.射速之影響 4.料溫之影響 5.光澤度,流動性,收縮相對關係

對塑料熔體的充型能力及塑件的內在性能和外觀質量

影響很大.模具溫度的高低決定與塑料結晶性的有無﹐塑件的結構與尺 寸﹐性能要求以及其他工藝條件(熔料溫度﹐注射速度及注射壓力﹐模具 周期等).一般由通入定量的冷卻介質來控制,也靠熔料注入模具的自然溫 度和自然散熱達到平衡.

壓力

塑化壓力﹕

又稱背壓,是指當采用螺杆式注色機時﹐螺杆頭部熔

1.模具與成品設計之關係

錯誤 A.排氣不良

B.模具 RIB BOSS 打光不足 C.澆口位置錯誤

D.模具冷卻不良 E.模穴射料不均

可能造成原因

射出壓力大,縮水,缺料,包 風,結合線,脫模不易,色紋 黏模,頂白

結合線,流紋,包風,變形,缺 料 週期長,頂白,變形

塑料注射工艺培训课件(ppt 43张)

排气式注射机

流动注射成型

• (2) 流动注射成型。流动注射成型可用普通移动螺

杆式注射机。即塑料经不断塑化并挤入有一定温 度的模具型腔内,塑料充满型腔后,螺杆停止转 动,借螺杆的推力使模内物料在压力下保持适当 时间,然后冷却定型。流动注射成型克服了生产 大型制品的设备限制,制件质量可超过注射机的 最大注射量。其特点是塑化的物件不是贮存在料 筒内,而是不断挤入模具中,因此它是挤出和注 射相结合的一种方法。

注射成型原理

注塑机

注塑产品

注塑流程

注塑流程

注射成型在塑料成型的地位

• (1)注射制品应用广泛; • (2)注射制品约占塑料制品总产量的

30%,注射机产量约占成型设备总产量的 50% ; • (3)注射成型适应性强 。

注射成型的特点

• (1)成型周期短,生产效率高。(有的仅

为数秒钟) • (2)能一次成型形状复杂、表面光滑、 带嵌件的制品。 • (3)自动化程度高,劳动强度低。(可 实现单机或联机的控制) • (4)对塑料的适应性强。(热塑性和热 固性)

•

•

注射成型又称注塑成型

• 如电视机外壳、食品周转箱、塑料盆、桶、

汽车仪表盘等

9 1 2 3 4 5 6 7 8

10

图3-1 卧式注射机示意图 1-锁模液压缸 2-锁模机构 3-移动模板 4-顶杆 5-固定板 6-控制 台 7-料筒 8-料斗 9-定量供料装置 10-注射液压缸

卧式注射机

注射成型原理

共注射成型

• (3) 共注射成型。共注射成型是采用具有两

个或两个以上注射单元的注射机,将不同 品种或不同色泽的塑料,同时或先后注入 模具内的方法。用这种方法能生产多种色 彩和(或)多种塑料的复合制品,有代表性的 共注射成型是双色注射和多色注射。

星范德玛莎水光仪培训PPT课件

感谢聆听

是目前高科美容注射仪器精确度最高的美容仪器; 4.让注射简单、便捷

德玛莎水光仪的十大优势

1、非手术的美疗方法 2、时间短(整体脸部:15~20分钟) 3、多针头的使用与自动化装置 4、美疗后只要轻微发红,可马上恢复日常生活 5、在皮肤的真皮层处起作用 6、利用负压仪提起皮肤 7、皮肤营养物注入准确 8、可准确调节注射深度 9、仪器调节可在LED屏幕上简单进行 10、痛症轻微,使用32g针头

水光嫩肤的优点和功效

1、补水、美白、紧肤、排毒,一站式面部年轻化全效管理。

2、无创、无痕、无痛改善皱纹。

3、充分保湿,改善暗沉粗糙的皮肤。

4、治疗简单又快速,仅需15分钟

5、注射后无浮肿,即可恢复日常生活

治疗效果:

6、水光魔肤四次为一疗程,一般情况下,注射一次后

就可以感觉到水光魔肤带来的变化,一个疗程后变化也

推荐产品。

韩国德玛莎Derma Shine 2代九针水光注射仪器手具及细节

水光注射嫩肤的安全性

二:水光嫩肤的操作方法,非手术方式,无需 恢复期! 水光嫩肤采用的是非手术方式,通过注射的方

式为肌肤补充水分,无创无痕无痛轻松改善皱 纹,充分保湿,改善暗沉粗糙的皮肤。整个治 疗过程简单快速,仅需二十分钟,注射后无浮 肿,即可恢复日常生活,是时下非常安全安全 的美容护肤疗法.

水光注射嫩肤的安全性

温馨提醒 恢复时间,注意事项 1-3天左右 注射后一周内禁酒禁烟。 注射后一周内尽量避开强烈的紫外线。 注射后5天内尽量避免桑拿或剧烈的运动。 注射后注意不要用力磨擦治疗部位。

注意事项: 注射后一周内禁酒禁烟。 注射后一周内尽量避开强烈的紫外线。 注射后5天内尽量避免桑拿或剧烈的运动。 注射后注意不要用力磨擦治疗部位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DESMA注射工艺培训

窦佳轩 编著

1

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

2

目录

验证工作 注射验证 注射阶段验证 模具平衡验证

试模 温度检测 工艺参数调整 产品验证 初始过程分析

3

目录

参数优化 过程分析 设备动作优化 操作标准化 硫化温度优化 硫化时间优化 工艺文件输出

• 硫化温度

– 硫化温度是橡胶硫化的重要参数,是硫化三要素之一 – 平板设置温度与模腔实际温度之间往往有差异,对硫化过程有指导意

义的是模腔温度 – 必须等模具温度到达额定温度后才可开始试模 – 随着试模时间的延长,模具温度会由于开模散热而逐渐降低,最终到达

一个平衡点,首模产品往往并不具备代表性 – 检查并控制温度波动的趋势是硫化工艺控制的关键点所在

11

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

12

目录

试模准备

清缸

• 每次生产完成后,螺杆和料缸中总会有上次生产使用的胶料残留,必须要清理干 净

• 如使用冷流道,也需要清理

喷脱模剂

• 喷脱模剂之前必须将模具清理干净 • 脱模剂不宜在模温过高的时候喷淋,否则难以成膜 • 喷完脱模剂之后要用气枪清理型腔,以防水汽残留造成产品缺陷 • 脱模剂不宜频繁喷淋,否则易污染模具,并造成模具热散失

常见缺陷及纠正方法

4

目录

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

5

目录

机器准备

检查注嘴对中

注嘴距离平板定位圆孔各点的距离最大差异不得超过0.5mm

检查机器动作

锁模单元动作 提升器动作 注射单元动作

检查注射单元

– 对各型腔的胶料进行称重,如果 重量大致相等,说明各个浇口是 平衡的

– 右上图为浇口不平衡的情况 – 右下图为浇口平衡的情况

X

20g

5g

20g

20g

19

验证工作 注射验证 注射阶段验证 模具平衡验证

试模 温度检测 工艺参数调整 产品验证 初始过程分析

20

目录

温度检测

模具检查

检查注嘴尺寸(必须在定位环浇口尺寸的-0.5~0mm范围内) 检查注嘴弧度 检查定位环原户深度 检查上板中心圆孔尺寸 确定模具所有的螺栓都已紧固

加热系统检查 逐个将加热管设置到50℃,检查加热管是否完好.

8

模具安装

• 冷模具需要在闭合状态下推上机 台,安装必须保证模具清洁

螺杆旋转方向 活塞头是否已经安装 针阀零位检查

6

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

7

目录

模具准备

试模材料准备

检查模具标识,判断是否与需求相符 根据模具图检查模具完整性 检查胶料标识判断是否与需求相符 检查技术资料是否完整(建议硫化温度,建议硫化时间,硫化仪等)

• 模板中间定位环应加热板中孔对 齐,注嘴必须对准主浇口

• 用T型螺母固定模具 • 确认真空,加热线路已连接 • 加热模具(模具必须在闭合状态下

加热!) • 模具加热到温度后进行对热板和

提升器的零位设置,同时根据模具 结构设置初始机器动作参数(零位 必须在模具加热到预定温度后才 可设定!)

18

12 30

• 分流道平衡验证

– 当主流道平衡时,适当加大注射 量进行注射

– 该注射量应刚好注满流道的浇 口为准

– 右上图为分流道不平衡的情况 – 右下图为分流道平衡的情况 – 如模具流道复杂,可对流道进行

多级平衡测试

X

18

注射平衡验证

• 浇口平衡验证

– 当主流道平衡时,再次加大注射 量进行注射

– 该注射量应使模腔内有一定重 量的胶料

30

9

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

10

目录

冷流道安装

• 检查冷流道的冷却循环通路 • 连接冷却水管,拧紧 • 连接加热装置 • 逐个将加热管设置到50℃,检查加热管是否完好 • FC/FC+冷流道

– 安装液压管,拧紧 – 检查FC注嘴的功能 – 检查针阀零位

– 主浇口出胶温度随着注射速度增加而增加

• 必要时亦可以做分浇口出胶温度曲线

速度 注射时间 注射压力 注射重量 初始进胶温度

15

注射阶段验证

• 在无保压,足够注胶量,恒定注射速度 的情况手动注射, 注射曲线如右上图

– 在图上左侧可以看见胶料经过浇口位 置时的压力拐点(流道注胶量)

– 在图上右恻可以看见胶料充满模腔时 的压力拐点(保压点)

21

硫化时间调整

• 硫化时间

–初始设置时的硫化时间应当设置充足,以避免胶料欠硫而污染模具甚至 粘模

–对于厚壁制品,不必等到制品内外全部硫化完全才开模,制品内部硫化程 度达到70%-80%即可,出模以后制品内部会继续硫化

– 过程中应控制注射速度不要太高,以免 注射过程中压力超过上限而成为平线 (右下图)

– 如模具结构复杂,拐点数量也会增加

16

注射平衡验证

• 主流道平衡验证

– 试模开始时,使用较低的注射量 进行注射

– 该注射量应刚好注满主流道为

准

X

– 右上图为主流道不平衡的情况

– 右下图为主流道平衡的情况

17

注射平衡验证

• 注射速度与注射时间关系(v-t图)

– 该图实际上体现了胶料黏度与剪切力 的关系曲线,胶料注射速度不可太低, 亦不宜过高.

• 注射速度与注射压力的关系(v-p图)

– 注射速度与注射压力应是两条平行的 直线

• 注胶重量(w图)

– w图应是平行于x轴的一条直线 • 注射速度与主浇口出胶温度关系(v-T图)

13

验证工作 注射验证 注射阶段验证 模具平衡验证

试模 温度检测 工艺参数调整 产品验证 初始过程分析

14

目录

注射验证----v-t-p-w-T曲线

• 在无保压,恒定注胶量,每次变化注射 速度的情况手动注射, 采集注射时间, 注射压力,注胶重量,主浇口出胶温度 的数据绘制成右图

窦佳轩 编著

1

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

2

目录

验证工作 注射验证 注射阶段验证 模具平衡验证

试模 温度检测 工艺参数调整 产品验证 初始过程分析

3

目录

参数优化 过程分析 设备动作优化 操作标准化 硫化温度优化 硫化时间优化 工艺文件输出

• 硫化温度

– 硫化温度是橡胶硫化的重要参数,是硫化三要素之一 – 平板设置温度与模腔实际温度之间往往有差异,对硫化过程有指导意

义的是模腔温度 – 必须等模具温度到达额定温度后才可开始试模 – 随着试模时间的延长,模具温度会由于开模散热而逐渐降低,最终到达

一个平衡点,首模产品往往并不具备代表性 – 检查并控制温度波动的趋势是硫化工艺控制的关键点所在

11

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

12

目录

试模准备

清缸

• 每次生产完成后,螺杆和料缸中总会有上次生产使用的胶料残留,必须要清理干 净

• 如使用冷流道,也需要清理

喷脱模剂

• 喷脱模剂之前必须将模具清理干净 • 脱模剂不宜在模温过高的时候喷淋,否则难以成膜 • 喷完脱模剂之后要用气枪清理型腔,以防水汽残留造成产品缺陷 • 脱模剂不宜频繁喷淋,否则易污染模具,并造成模具热散失

常见缺陷及纠正方法

4

目录

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

5

目录

机器准备

检查注嘴对中

注嘴距离平板定位圆孔各点的距离最大差异不得超过0.5mm

检查机器动作

锁模单元动作 提升器动作 注射单元动作

检查注射单元

– 对各型腔的胶料进行称重,如果 重量大致相等,说明各个浇口是 平衡的

– 右上图为浇口不平衡的情况 – 右下图为浇口平衡的情况

X

20g

5g

20g

20g

19

验证工作 注射验证 注射阶段验证 模具平衡验证

试模 温度检测 工艺参数调整 产品验证 初始过程分析

20

目录

温度检测

模具检查

检查注嘴尺寸(必须在定位环浇口尺寸的-0.5~0mm范围内) 检查注嘴弧度 检查定位环原户深度 检查上板中心圆孔尺寸 确定模具所有的螺栓都已紧固

加热系统检查 逐个将加热管设置到50℃,检查加热管是否完好.

8

模具安装

• 冷模具需要在闭合状态下推上机 台,安装必须保证模具清洁

螺杆旋转方向 活塞头是否已经安装 针阀零位检查

6

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

7

目录

模具准备

试模材料准备

检查模具标识,判断是否与需求相符 根据模具图检查模具完整性 检查胶料标识判断是否与需求相符 检查技术资料是否完整(建议硫化温度,建议硫化时间,硫化仪等)

• 模板中间定位环应加热板中孔对 齐,注嘴必须对准主浇口

• 用T型螺母固定模具 • 确认真空,加热线路已连接 • 加热模具(模具必须在闭合状态下

加热!) • 模具加热到温度后进行对热板和

提升器的零位设置,同时根据模具 结构设置初始机器动作参数(零位 必须在模具加热到预定温度后才 可设定!)

18

12 30

• 分流道平衡验证

– 当主流道平衡时,适当加大注射 量进行注射

– 该注射量应刚好注满流道的浇 口为准

– 右上图为分流道不平衡的情况 – 右下图为分流道平衡的情况 – 如模具流道复杂,可对流道进行

多级平衡测试

X

18

注射平衡验证

• 浇口平衡验证

– 当主流道平衡时,再次加大注射 量进行注射

– 该注射量应使模腔内有一定重 量的胶料

30

9

机器准备 模具准备

试模材料准备 模具检查 模具安装 冷流道安装(如需要) 试模准备

10

目录

冷流道安装

• 检查冷流道的冷却循环通路 • 连接冷却水管,拧紧 • 连接加热装置 • 逐个将加热管设置到50℃,检查加热管是否完好 • FC/FC+冷流道

– 安装液压管,拧紧 – 检查FC注嘴的功能 – 检查针阀零位

– 主浇口出胶温度随着注射速度增加而增加

• 必要时亦可以做分浇口出胶温度曲线

速度 注射时间 注射压力 注射重量 初始进胶温度

15

注射阶段验证

• 在无保压,足够注胶量,恒定注射速度 的情况手动注射, 注射曲线如右上图

– 在图上左侧可以看见胶料经过浇口位 置时的压力拐点(流道注胶量)

– 在图上右恻可以看见胶料充满模腔时 的压力拐点(保压点)

21

硫化时间调整

• 硫化时间

–初始设置时的硫化时间应当设置充足,以避免胶料欠硫而污染模具甚至 粘模

–对于厚壁制品,不必等到制品内外全部硫化完全才开模,制品内部硫化程 度达到70%-80%即可,出模以后制品内部会继续硫化

– 过程中应控制注射速度不要太高,以免 注射过程中压力超过上限而成为平线 (右下图)

– 如模具结构复杂,拐点数量也会增加

16

注射平衡验证

• 主流道平衡验证

– 试模开始时,使用较低的注射量 进行注射

– 该注射量应刚好注满主流道为

准

X

– 右上图为主流道不平衡的情况

– 右下图为主流道平衡的情况

17

注射平衡验证

• 注射速度与注射时间关系(v-t图)

– 该图实际上体现了胶料黏度与剪切力 的关系曲线,胶料注射速度不可太低, 亦不宜过高.

• 注射速度与注射压力的关系(v-p图)

– 注射速度与注射压力应是两条平行的 直线

• 注胶重量(w图)

– w图应是平行于x轴的一条直线 • 注射速度与主浇口出胶温度关系(v-T图)

13

验证工作 注射验证 注射阶段验证 模具平衡验证

试模 温度检测 工艺参数调整 产品验证 初始过程分析

14

目录

注射验证----v-t-p-w-T曲线

• 在无保压,恒定注胶量,每次变化注射 速度的情况手动注射, 采集注射时间, 注射压力,注胶重量,主浇口出胶温度 的数据绘制成右图