无铅焊料的疲劳特性

无铅焊料的性能及作用

电子组装对无铅焊料的性能要求

• 1、无铅焊料的熔点要低:从前面的内容 知道,除Sn-Bi系及Sn-In合金外,所有的 无铅焊料的熔点温度都高于Sn63Pb37合 金的熔点温度,这将对工艺、设备、材 料等方面带来很大的不良影响,因此开 发出的无铅焊料,应当有较低的熔点温 度。

2、无铅焊料要有良好的润湿性;无铅焊料表面张力比 有铅焊料高,其扩散率比锡铅焊料低,不利于焊点的形 成,得到的焊点形状不圆润饱满,弯月面小,严重的还 会造成虚焊。润湿性差,这对锡膏印刷工艺的要求更高, 增加了工艺的难度。无铅焊料获得的焊点外观粗糙,表 面粗糙很难清洗干净,就会影响电性能。如果使用传统 的AOI进行检查,由于漫反射光无法正常识别。因此要 求无铅焊料要有良好的润湿性。一般情况下,再流焊时 焊料在液相线以上停留的时间为30-90秒,波峰焊时被焊 接组件管脚及线路板基板面与锡液波峰接触的时间为4 秒左右,使用无铅焊料以后,要保证在以上时间范围内 焊料能表现出良好的润湿性能,才能保证优质的焊接效 果。

Sn-Ag-Cu三元合金

• 在Sn-Ag合金里添加Cu,能够在维持SnAg合金良好性能的同时稍微降低熔点, 而且添加Cu以后,能够减少所焊材料中 铜的溶蚀,因此逐渐成为国际上标准的 无铅焊料。图5-12为Sn-Ag-Cu三元合金 状态图。锡银铜系焊料有着良好的物理 特性。

Sn-Bi系及Sn-In合金

•同时液固共存领域大,焊料易发生半月 面提升现象。另外Bi在焊接过程中会出现 枝装晶偏析。研究结果表明:在Sn-20Bi 为基体的合金,添加0.7%的Ag、0.1%的In 可以使Bi的偏析稍有改善,使Bi细小分散。 In虽然价格高,但是其自身的熔点为 156℃,可以用作低熔点焊料。该合金塑 性也非常好。含In合金的另一个特征是具 有抑制Ag或Au溶蚀的优点。在需要更低 熔点的情况下使用。

无铅焊料特性及应用研究

3.关于无铅焊锡要求 .专利权 .合适的熔接温度 <260℃的PCB回焊、波焊温度 .良好的润湿性 .氮气可以不使用 .加工性 锡丝制造等 .适当之Creep .适当焊接强度 .良好的耐热性 .焊接性能 空洞、桥连 .环保 不破坏环境、毒性 .价格低廉 价格=Sn/Pb

3.无铅焊锡之进程 1.从纯锡到Sn/Ag/Cu 2.各种无铅焊锡之优缺点 3.无铅焊锡Sn96.5/Ag3.0/Cu0.5与Sn63/Pb37共晶焊锡特性比较 4.温度与热 5.无铅化焊锡选择 6.结论

但是从经济方面考虑,则予以用在波峰焊接中,因为其润湿性和纯锡相 近,不是很好,故较难期待能有效通过“导通孔”,而仅适用于单面板。

粗大的Cu6Sn5结晶形成于焊锡内,也是机械性能劣化的主要原因,促使 Cu6Sn5结晶的细化,可加入Ag、Ni。Au等第三元素。

高温置放,结晶体也不会粗化,故Sn/Ag耐热性特优。 .Ag含量增加, Ag3Sn颗粒粗化且分散于β-Sn中,成为微细的网状结构 .但当Ag>4%时,机械性能开始劣化, Ag3Sn结晶粗化成>10μm,此尺寸

约等于龟裂大小。因此,性能度较高的合金组织,因避免结晶粗化成 >10μm。

(1)Bi的添加

(4)Zn的添加

在Sn/Ag无铅系统中,Zn的加入可以使结晶颗粒微细化,增加强度与 Creep特性,另一方面此合金表面容易形成氧化膜,促使润湿性降低, 焊接难度增加。

2.2.2Sn/Bi合金系统的组织与性质

依据相图判断,Bi <2%时虽应该不会产生共晶组织,但是,Bi极易在 Sn中产生“偏析”。Bi即使是在低浓度的环境中,也容易出现共晶组 织。此即固、液相线温差,在焊料冷却时会产生“凝固偏析”现象。 在80℃时是十分安定的合金组织,超过140℃,Bi即形成极端粗化,变 脆,这是因为于139℃共晶反应,这很难从相图直接了解原因。

无铅焊料知识

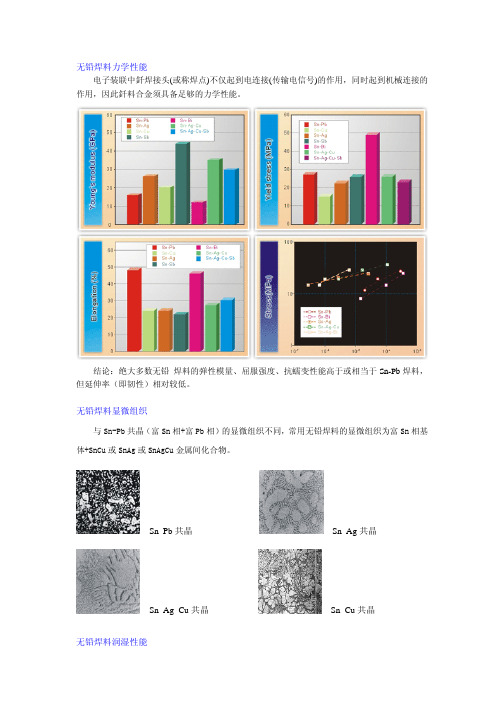

无铅焊料力学性能电子装联中釺焊接头(或称焊点)不仅起到电连接(传输电信号)的作用,同时起到机械连接的作用,因此釺料合金须具备足够的力学性能。

结论:绝大多数无铅焊料的弹性模量、屈服强度、抗蠕变性能高于或相当于Sn-Pb焊料,但延伸率(即韧性)相对较低。

无铅焊料显微组织与Sn-Pb共晶(富Sn相+富Pb相)的显微组织不同,常用无铅焊料的显微组织为富Sn相基体+SnCu或SnAg或SnAgCu金属间化合物。

Sn_Pb共晶 Sn_Ag共晶Sn_Ag_Cu共晶Sn_Cu共晶无铅焊料润湿性能熔融态焊料合金在固态金属(如铜)表面的润湿与铺展是形成有效连接的必须条件。

焊料合金的润湿性能有多种表达方式,润湿角是其中一种。

润湿角越小,润湿性能越好。

结论:所有无铅焊料的润湿性能均低于Sn-Pb焊料。

因此无铅焊接工艺中釺剂的选择非常重要。

建议通过对不同焊剂进行充分测试来进行选择。

NCMS(美国国家制造科学研究中心)提出的无铅焊料性能的评价标准性 能 可接受水平液相线温度 <225℃熔化温度范围 <30℃润湿性(润湿称量法) F max>300μN,t0<0.6s,t2,3<1s 铺展面积 >85%的铜板面积热机疲劳性能 >Sn/Pb共晶相应值的75%热膨胀系数 <29ppm/℃蠕变性能(室温下167小时内导致失效所需的应力值)>3.5Mpa延伸率(室温,单轴拉伸) >10%无铅焊料的品种和特点分 类 规 格 熔点(o C) 特 点Sn-Ag系列 Sn96.5-Ag3.5 221 Sn-Ag系列 Sn95-Ag5 221-245 Sn-Ag系列 其它合金比例 220-245高强度,抗蠕变,力学性能良好,可焊性良好,热疲劳可靠性良好,最适宜用于含银件焊接Sn-Cu系列 Sn99.5-Cu0.5 200-227Sn-Cu系列 Sn99-Cu1.0 200-230 Sn-Cu系列 其它合金比例 200-230熔点最高,力学性能略差,但制造成本低Sn-Ag-Cu系列 Sn96.5-Ag3-Cu0.5 217熔点低,其可焊性和可靠性比前者两系列更好,应用较广泛Sn-Sb系列 Sn95-Sb 232-240Sn-Sb系列 Sn99-Sb 234高强度,可焊性好Sn系列 Sn100 232 针对工艺品的焊接合金成份 熔 点 评 价Sn/Cu0.7227℃成本低、熔点高,润湿性差、毛细作用力小、疲劳特性差,可用于较低要求的焊接场所Sn/Cu0.7/Ag0.3217-227℃Sn/Cu系列合金,润湿性较Sn/Cu0.7好,但各项性能仍劣于Sn/Ag3/Cu0.5系列合金Sn/Ag3.5221℃成本较高,在用传统无铅焊料,有可能因为银相变化而无法通过可靠性试验Sn/Ag3/Cu0.5-0.7 217-218℃成本较高,各项性能良好,目前选用厂家最多的无铅焊料(据统计,超过60%的在用厂家使用此合金)Sn/Ag2.5/Cu0.8/Sb0.5217℃AIM专利产品,CASTIN®合金,各项性能良好,熔点较Sn/Ag3/Cu0.5更低,且更细晶格的合金Sn/Ag4/Cu0.5-0.7 217-218℃无专利问题,成本较Cu/Ag3/Cu0.5高,各项性能良好,目前在用无铅焊料Sn/1.0Ag/4.0Cu217-353℃ 防止被Cu腐蚀,高温用Sn/2.5Ag/1.0Bi/0.5Cu214-221℃ SnAgCuBi系推荐产品,属Oatey专利产品。

无铅焊接的质量和可靠性分析报告

无铅焊接的质量和可靠性分析前言:传统的铅使用在焊料中带来很多的好处,良好的可靠性就是其中重要的一项。

例如在常用来评估焊点可靠性的抗拉强度,抗横切强度,以及疲劳寿命等特性,铅的使用都有很好的表现。

在我们准备抛弃铅后,新的选择是否能够具备相同的可靠性,自然也是业界关心的主要课题。

一般来说,目前大多数的报告和宣传,都认为无铅的多数替代品,都有和含铅焊点具备同等或更好的可靠性。

不过我们也同样可以看到一些研究报告中,得到的是相反的结果。

尤其是在不同PCB焊盘镀层方面的研究更是如此。

对与那些亲自做试验的用户,我想他们自然相信自己看到的结果。

但对与那些无能力资源投入试验的大多数用户,又该如何做出选择呢?我们是选择相信供应商,相信研究所,还是相信一些形象领先的企业?我们这回就来看看无铅技术在质量方面的状况。

什么是良好的可靠性?当我们谈论可靠性时,必须要有以下的元素才算完整。

1.使用环境条件(温度、湿度、室内、室外等);2.使用方式(例如长时间通电,或频繁开关通电,每天通电次数等等特性);3.寿命期限(例如寿命期5年);4.寿命期限内的故障率(例如5年的累积故障率为5%)。

而决定产品寿命的,也有好几方面的因素。

包括:1. DFR(可靠性设计,和DFM息息相关);2.加工和返修能力;3.原料和产品的库存、包装等处理;4.正确的使用(环境和方式)。

了解以上各项,有助于我们更清楚的研究和分析焊点的可靠性。

也有助于我们判断其他人的研究结果是否适合于我们采用。

由于以上提到的许多项,例如寿命期限、DFR、加工和返修能力等等,他人和我的企业情况都不同,所以他人所谓的‘可靠’或‘不可靠’未必适用于我。

而他人所做的可靠性试验,其考虑条件和相应的试验过程,也未必完全符合我。

这是在参考其他研究报告时用户所必须注意的。

您的无铅焊接可靠性好吗?因此,在给自己的无铅可靠性水平下定义前,您必须先对以下的问题有明确的答案。

§ 您企业的质量责任有多大?§ 您有明确的质量定义吗?§ 您企业自己投入的可靠性研究,以及其过程结果的科学性、可信度有多高?§ 您是否选择和管理好您的供应商?§ 您是否掌握和管理好DFM/DFR工作?§ 您是否掌握好您的无铅工艺?只有当您对以上各项都有足够的掌握后,您才能够评估自己的无铅可靠性水平。

电子设备无铅焊点的热疲劳工艺性分析与研究

内燃机与配件

电子设备无铅焊点的热疲劳工艺性分析与研究

党艳银

(江苏自动化研究所,连云港 222000)

摘要院 随着科学技术的不断进步,电子设备器件焊接的无铅化在经济社会中被广泛应用,但其使用过程中也产生了一些故障。其 中,表面贴装器件焊点失效,是造成电子设备故障的主要原因。本文对介绍了电子设备的无铅焊点的热疲劳情况,并进行了相关的工 艺性分析与研究。

2.3 Ag3Cu 颗粒分析 在电子设备的无铅焊点中,包含 Ag3Cu 颗粒,其颗粒 的形貌、组成结构以及数量等,都是影响 SnAgCu 焊点的 重要部分。实践表明,当 Ag3Cu 颗粒之间的距离比较大、颗 粒数量比较少,焊点的可靠性很难得到保障;而 Ag3Cu 颗 粒之间的距离比较小,颗粒的数量比较多,则可以抑制混 乱的状况,从而保障焊点的稳定性。现阶段有关 Ag3Cu 颗 粒对于焊点影响的完整理论体系仍不完善,Ag3Cu 颗粒与 焊点性能的内在联系也没有得到证实。 2.4 Sn 晶体取向及形貌分析 在电子设备的无铅焊点中,SAC 这种无铅焊点类型, 其主要是由 Sn 组成的。Sn 的主要结构为四边形,其在组 成 Sn 晶体的过程中,由于晶体方向难以控制,这种钎料的 物理性质及机械表现也存在很大的差异。总之,Sn 晶体的 取向问题,是影响 SAC 焊点性质的主要问题。同时,实验 表明 Sn 晶体的形状、大小以及其他性质,都会对 SAC 焊 点的热疲劳产生一定的影响。技术人员童工温度加速试 验,分析 Sn 晶体的性质,了解焊点早期与晚期的失效情 况。此外,应建立有关焊点的微观模型,为计算出焊点的热 疲劳寿命提供有价值的参考。 2.5 参数监测及特征损伤产量提取 通常情况下,在对相关参数进行检测以及提取焊点损 伤特征的过程中,都会使用电子显微镜对焊点部位进行扫 描。通过显微镜的观测的试验结果,对焊点部位出现裂纹 的情况及其拓展情况进行分析。同时,技术人员应对晶体

无铅焊接技术的工艺特点

1. 无铅焊接技术的工艺特点:电子产品制造业实施无铅化制程需面临以下问题;1)焊料的无铅化;2)元器件及PCB板的无铅化; 3)焊接设备的无铅化、焊料的无铅化.到目前为止,全世界已报道的无铅焊料成分有近百种,但真正被行业认可并被普遍采用是Sn-Ag-Cu三元合金,也有采用多元合金,添加In,Bi,Zn等成分。

现阶段国际上是多种无铅合金焊料共存的局面,给电子产品制造业带来成本的增加,出现不同的客户要求不同的焊料及不同的工艺,未来的发展趋势将趋向于统一的合金焊料。

(1)熔点高,比Sn-Pb高约30度;(2)延展性有所下降,但不存在长期劣化问题;(3)焊接时间一般为4秒左右;(4)拉伸强度初期强度和后期强度都比Sn-Pb共晶优越。

(5)耐疲劳性强。

(6)对助焊剂的热稳定性要求更高。

(7)高Sn含量,高温下对Fe有很强的溶解性2. 鉴于无铅焊料的特性决定了新的无铅焊接工艺及设备1)元器件及PCB板的无铅化在无铅焊接工艺流程中,元器件及PCB板镀层的无铅化技术相对要复杂,涉及领域较广,这也是国际环保组织推迟无铅化制程的原因之一,在相当时间内,无铅焊料与Sn-Pb的PCB镀层共存,而带来 "剥离(Lift-Off)"等焊接缺陷,设备厂商不得不从设备上克服这种现象。

另外对PCB板制作工艺的要求也相对提高,PCB板及元器件的材质要求耐热性更好。

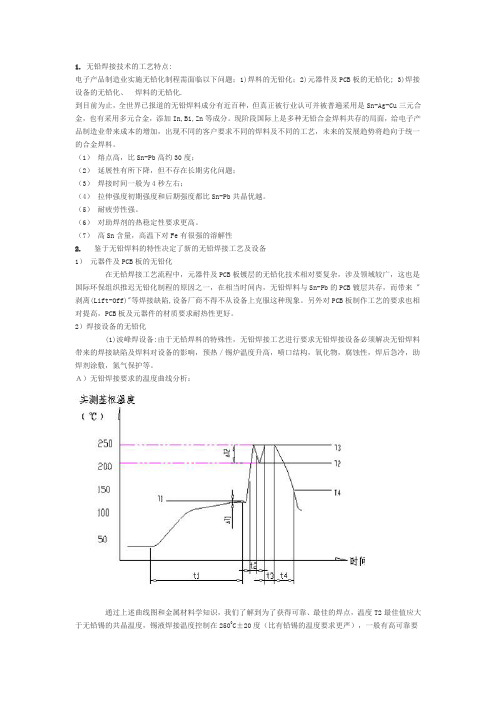

2)焊接设备的无铅化(1)波峰焊设备:由于无铅焊料的特殊性,无铅焊接工艺进行要求无铅焊接设备必须解决无铅焊料带来的焊接缺陷及焊料对设备的影响,预热/锡炉温度升高,喷口结构,氧化物,腐蚀性,焊后急冷,助焊剂涂敷,氮气保护等。

A)无铅焊接要求的温度曲线分析:通过上述曲线图和金属材料学知识,我们了解到为了获得可靠、最佳的焊点,温度T2最佳值应大于无铅锡的共晶温度,锡液焊接温度控制在2500C±20度(比有铅锡的温度要求更严),一般有高可靠要求的军用产品,△T<300C,对于普通民用产品,建议温差可放宽到△T2<50度(根据日本松下的要求);预热温度T1比有铅焊要稍高,具体数值根据助焊剂和PCB板工艺等方面来定,但△T1必须控制在50度以内,以确保助焊剂的活化性能的充分发挥和提高焊锡的浸润性;焊接后的冷却从温度T3(250度)降至温度T4(100~150度),建议按7~11度/S的降幅梯度控制;温度曲线在时间上的要求主要是预热时间t1、浸锡时间t2、t3及冷却时间t4,这些时间的具体数值的确定要考虑元器件、PCB板的耐热性及焊锡的具体成份等多方面因素,通常t1在1.5分钟左右,t2+t3在3~5S之间。

无铅焊锡制程及其特性

无铅焊锡制程及其特性锡/铅(Ti n/Lead)成分的焊锡是电子装配中最常用的焊锡,可是,在去年,整个工业出现一股推动力向无铅焊锡转换。

其理由是人们越来越了解有关铅的使用及其对人类健康的不良影响。

与铅有关的健康危害包括神经系统和生育系统紊乱、神经和身体发育迟缓。

铅中毒特别对年幼儿童的神经发育有危害。

已有法律来控制铅的使用,例如,铅在铅锤、汽油和油画中的使用有严格的规范,在美国从1978年起,铅在消费油画中的使用已被禁止,其它相关的法规在美国、欧洲和日本正在孕育之中。

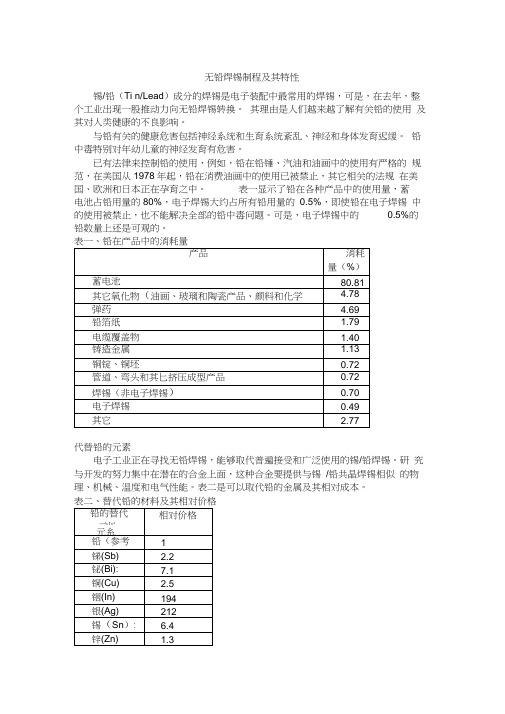

表一显示了铅在各种产品中的使用量,蓄电池占铅用量的80%,电子焊锡大约占所有铅用量的0.5%,即使铅在电子焊锡中的使用被禁止,也不能解决全部的铅中毒问题。

可是,电子焊锡中的0.5%的铅数量上还是可观的。

代替铅的元素电子工业正在寻找无铅焊锡,能够取代普遍接受和广泛使用的锡/铅焊锡。

研究与开发的努力集中在潜在的合金上面,这种合金要提供与锡/铅共晶焊锡相似的物理、机械、温度和电气性能。

表二是可以取代铅的金属及其相对成本。

表二、替代铅的材料及其相对价格除了成本之外,还必须了解考虑作为铅替代的元素的供需情况。

如表三所示, 含铋合金从可利用资源的出发点上是无希望的,现在可利用得铋供应可能被全部用完,如果将此合金广泛用于正在蓬勃发展的电子工业。

表三、美国矿产局有关不从表二所显示的潜在替代金属的相对价格看,很明显,许多无铅焊锡将比其替代的锡/铅焊锡贵得多。

例如,铟(In)是用来取代铅的主要元素之一,但它是一种次贵重金属,几乎和银一样贵。

可是应该注意,所建议的焊锡合金的高成本在决定最终产品价格时,并不象最初所显示的那么重要。

因为所需的量少,在装配中,和其它成本因素如:元件、电路板及装配相比,焊锡成本几乎不重要。

所选合金的性能是非常重要的。

无铅焊锡及其特性和温度、机械、蠕变、疲劳特性一样,熔化温度点是最重要的焊锡特性之一。

表四提供了现时能买到的无铅焊锡一览表。

无铅BGA焊点的疲劳寿命评估技术研究

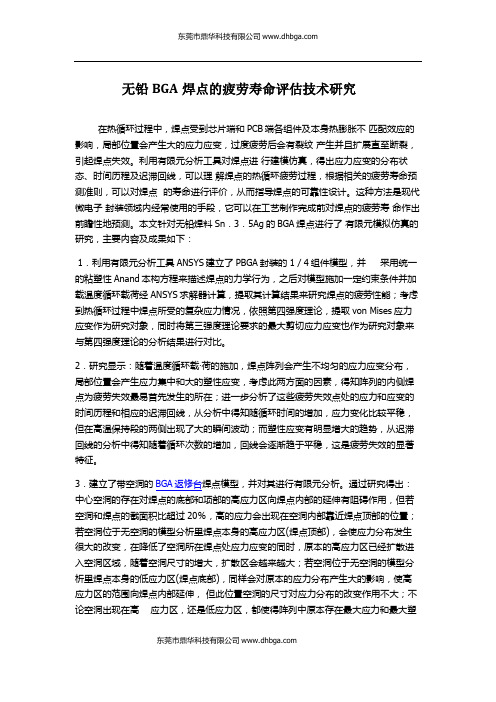

无铅BGA焊点的疲劳寿命评估技术研究在热循环过程中,焊点受到芯片端和PCB端各组件及本身热膨胀不匹配效应的影响,局部位置会产生大的应力应变,过度疲劳后会有裂纹产生并且扩展直至断裂,引起焊点失效。

利用有限元分析工具对焊点进行建模仿真,得出应力应变的分布状态、时间历程及迟滞回线,可以理解焊点的热循环疲劳过程,根据相关的疲劳寿命预测准则,可以对焊点的寿命进行评价,从而指导焊点的可靠性设计。

这种方法是现代微电子封装领域内经常使用的手段,它可以在工艺制作完成前对焊点的疲劳寿命作出前瞻性地预测。

本文针对无铅焊料Sn.3.5Ag的BGA焊点进行了有限元模拟仿真的研究,主要内容及成果如下:1.利用有限元分析工具ANSYS建立了PBGA封装的1/4组件模型,并采用统一的粘塑性Anand本构方程来描述焊点的力学行为,之后对模型施加一定约束条件并加载温度循环载荷经ANSYS求解器计算,提取其计算结果来研究焊点的疲劳性能;考虑到热循环过程中焊点所受的复杂应力情况,依照第四强度理论,提取von Mises应力应变作为研究对象,同时将第三强度理论要求的最大剪切应力应变也作为研究对象来与第四强度理论的分析结果进行对比。

2.研究显示:随着温度循环载·荷的施加,焊点阵列会产生不均匀的应力应变分布,局部位置会产生应力集中和大的塑性应变,考虑此两方面的因素,得知阵列的内侧焊点为疲劳失效最易首先发生的所在;进一步分析了这些疲劳失效点处的应力和应变的时间历程和相应的迟滞回线,从分析中得知随循环时间的增加,应力变化比较平稳,但在高温保持段的两侧出现了大的瞬间波动;而塑性应变有明显增大的趋势,从迟滞回线的分析中得知随着循环次数的增加,回线会逐渐趋于平稳,这是疲劳失效的显著特征。

3.建立了带空洞的BGA返修台焊点模型,并对其进行有限元分析。

通过研究得出:中心空洞的存在对焊点的底部和项部的高应力区向焊点内部的延伸有阻碍作用,但若空洞和焊点的截面积比超过20%,高的应力会出现在空洞内部靠近焊点顶部的位置;若空洞位于无空洞的模型分析里焊点本身的高应力区(焊点顶部),会使应力分布发生很大的改变,在降低了空洞所在焊点处应力应变的同时,原本的高应力区已经扩散进入空洞区域,随着空洞尺寸的增大,扩散区会越来越大;若空洞位于无空洞的模型分析里焊点本身的低应力区(焊点底部),同样会对原本的应力分布产生大的影响,使高应力区的范围向焊点内部延伸,但此位置空洞的尺寸对应力分布的改变作用不大;不论空洞出现在高应力区,还是低应力区,都使得阵列中原本存在最大应力和最大塑性应变的点从空洞所在的焊点处转移到了别的与此焊点受力完全不同的焊点上,这体现了存在空洞的焊点表现出的与完整无空洞的焊点在力学性能上的区别;最后,通过对带空洞的焊点进行寿命评估,得出不论空洞存在于焊点中的哪个部位,都会使整个组件的寿命下降。

Sn_Zn系无铅焊料合金的可靠性研究进展(1)

另外, 回流焊工艺还影响 IMCs 的形貌。研究表 明[ 10] , 随着回流焊温度的升高, Sn 9Zn 和 Cu 基板反

应生成的板状富 Zn 相增多, Cu Zn 层增厚, 而 Sn Pb

及 Sn A g Cu 和 Cu 基材主要生成 Cu6 Sn5 IMC 层。随

着回流焊时间的增加, Sn 9Zn, Sn Ag Cu, Sn P b IMCs

2 Sn Zn 系无铅焊料的主要失效模式

无铅焊点的可靠度目前尚无法与 SnPb 相比, 特别是在机械冲击或时效过程中, 非常容易引起焊 点的提早破坏[ 2] , 脆化的机理会因为焊接表面镀层 的不同而有所差异, 但不论是何种表面处理, 似乎都 不能避免焊点脆化的发生, 因此对于工作环境温度 较高, 或是经常受机械冲击的无铅产品而言, 测评焊 点的可靠度是不容忽视的重要环节[ 3] 。

增加不明显; 而 Sn 8Zn 3Bi/ Cu, 由于 Bi 抑制了富 Zn

相的形成, 加速了 Zn 向 Cu 表面的扩散, 所以形成更

多的 Cu Zn IM C, 厚度也明显增加。 近来有许多报告指出, SnAgCu 无铅焊料与 Cu

基板的接点在时效时, 会发生焊点强度急速弱化现 象[ 3] , Chiu 等人[ 11] 已经发现在时效过程中, 克肯多微 孔( Kirkendall V oid) 会在 Cu6Sn5/ Cu 界面上生成, 并 影响焊点的强度, 如下图 3 所示。SnZn 系焊料虽然 在反应初期与 Cu 主要形成 CuZn IMCs, 但是随着时 效时间的增加, 界面会形成 Cu6Sn5 化合物, 并且由于 Zn 扩散到铜基体的速率高于 Sn 扩散到界面的速率, 因此在 IMCs 形成过程中, 界面上就会开始有微孔出 现。

无铅焊料研究报告综述

2.5 焊料特性

Sn-Bi系

Sn-Bi系焊料合金的场 变性和拉伸强度明显的 高于Sn-Pb共晶焊料。 主要是Bi元素的结晶构 造是菱面体晶格,延展 性不好。但是该焊料合 金的固液相共存的区域 大,焊接时容易出现凝 固偏析,使耐热性劣化。 在工艺上应采用快速冷 却以减小偏析。

2.5 焊料特性

Sn-Zn系

2.4种类

Sn-Ag、Sn-Zn、Sn-Bi、Sn-In、Sn-Cu等

2.5 焊料特性

Sn-Ag系

Sn-Ag系焊料作为高熔点焊料已被实用化了。Sn-Ag系合金具有良好 的金属特性,其力学性能、可焊性、热疲劳可靠性良好;此外,由于Ag 的抗氧化性能好,从而使用 Sn-Ag系焊料无须气体保护,它被认为是有 力的替代焊料之一。 Sn-Ag系无铅焊料合金目前存在的最大问题是,如用于替代Sn-Pb共 晶焊料,熔点偏高。如Sn-3.5Ag共晶的熔点是221oC,为降低熔点,通 常是添加微量的 Bi,In,Cu和Zn等元素。但总体上看,Sn-Ag系无铅焊 料合金具有热疲劳性能优良、结合强度高、熔融温度范围小、蠕变特性 好、熔点比较高、价格高等特点。

2.6 无铅焊接技术应用的影响因素

3.助焊剂 开发新型的氧化还原能力强和润湿性更好的助焊剂,以满足无铅焊料的 要求。助焊剂要与焊接预热温度和焊接温度相匹配,而且要满足环保的要 求。迄今为止,实际测试证明免清洗助焊剂用于无铅焊料焊接效果更好。 4.模板 无铅工艺对模板的开口尺寸和模板的厚度提出了新的要求,模板开口 尺寸的更改主要还是依据实际生产的基板焊接情况而定。例如QFP/BGA 等细间距引脚的元件要求在不引起桥连的情况下尽量加大模板开口,以 增加焊膏量提高焊接质量;由于无铅焊膏的比重相对有铅焊膏要小,助 焊剂含量较多,无铅焊接特性等形成了无铅焊膏在焊接时要求锡膏量要 比有铅的要多,所以在生产无铅产品时模板厚度应相应增加一点。

钎焊材料成分性能分析-无铅焊料(或无铅钎料,无铅焊锡)

杭州辛达狼焊接科技有限公司是一家专业研发、生产和销售低、中、高温钎焊用助焊剂的科技型企业。

产品主要有不锈钢无铅助焊剂,普通型不锈钢锡焊助焊剂,无铅烙铁头专用高效助焊剂,低温液体铝助焊剂,铝/铜异种材料钎焊助焊剂,铜合金用中温膏状助焊剂,中温膏状铝助焊剂和焊膏等系列产品,广泛应用于电子、电器、制冷和汽车等领域。

公司建有助焊剂研发中心,拥有2名博士和多名助焊剂专家,并与哈尔滨工业大学在助焊剂领域建立了密切的科研合作。

助焊剂--辛达狼焊接科技有限公司1.3.2锡基无铅软焊料铅及其化合物是有毒物质,损害人类健康,污染环境。

随着人类环保意识的增强,世界各国已相继出台一系列法令和法规来防治电子产品所带来的生态问题,限制铅在电子产品中的使用,最有影响力的是欧盟于2003年颁布的WEEE 指令(《报废电子电器设备指令》)和ROHS指令(《电器和电子设备中限制使用某些有害物质指令》),执行日期是2006年7月1日。

我国于2006年2月也颁布了相应的《电子信息产品污染控制管理办法》,规定2007年3月1日起开始实施。

欧盟和我国的指令都明确规定在指定日期前停止在监管电子产品中使用含铅材料。

在无铅绿色制造这一大趋势下,许多国家的科研机构和企业已开始加大投入来研发无铅焊料,并积极推广其应用。

目前已开发出的无铅焊料主要有Sn-Ag系,Sn-Cu系,Sn-Zn系和Sn-Ag-Cu 系等,并通过添加P、Ni、Ag、Sb、Cu、In、Bi等元素获得不同性能的系列产品。

如千住金属工业株式会社的JS3027441专利、亚通电子有限公司的ZL03129619.X专利和艾奥瓦州立大学的US5527628专利,分别公开了各自的Sn--Ag-Cu系无铅焊料;AIM的US5525577专利和US5352407专利,公开了Sn-Ag-Cu-Sb系无铅焊料;松下电器产业株式会社的CN1087994C专利和北京工业大学的CN1586793A专利申请公开了各自开发的Sn-Zn系无铅焊料;千住金属工业株式会社的CN1496780A专利申请公开了Sn-Cu系无铅焊料;韩国三星电机株式会社的CN1040302C、CN1040303C专利和CN1139607A专利申请公开了Sn-Bi系无铅焊料等。

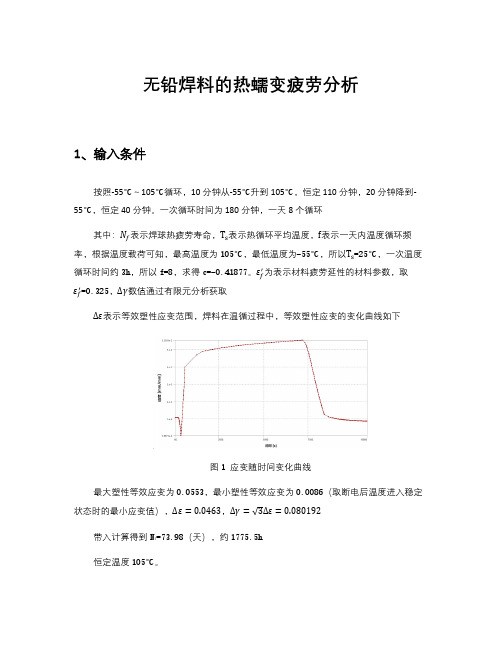

无铅焊料的热蠕变疲劳分析

无铅焊料的热蠕变疲劳分析1、输入条件按照-55℃~105℃循环,10分钟从-55℃升到105℃,恒定110分钟,20分钟降到-55℃,恒定40分钟。

一次循环时间为180分钟,一天8个循环其中:N f表示焊球热疲劳寿命,T s表示热循环平均温度,f表示一天内温度循环频率,根据温度载荷可知,最高温度为105℃,最低温度为-55℃,所以T s=25℃,一次温度循环时间约3h,所以f=8,求得c=-0.41877。

εf′为表示材料疲劳延性的材料参数,取εf′=0.325,∆γ数值通过有限元分析获取∆ε表示等效塑性应变范围,焊料在温循过程中,等效塑性应变的变化曲线如下图1 应变随时间变化曲线最大塑性等效应变为0.0553,最小塑性等效应变为0.0086(取断电后温度进入稳定状态时的最小应变值),∆ε=0.0463,∆γ=√3∆ε=0.080192带入计算得到N f=73.98(天),约1775.5h恒定温度105℃。

2、蠕变寿命蠕变疲劳和机械疲劳是两个概念,蠕变指的是结构在高于熔点的0.3倍的环境下工作时候,即使受力的大小不变,其应变也会持续增大,直到最后断裂。

具体分为三个阶段:初始蠕变或过渡蠕变,应变随时间延续而增加,但增加的速度逐渐减慢;稳态蠕变、定常蠕变,应变随时间延续而匀速增加,这个阶段较长;加速蠕变,应变随时间延续而加速增加,直达破裂点。

应力越大,蠕变的总时间越短;应力越小,蠕变的总时间越长。

但是每种材料都有一个最小应力值,应力低于该值时不论经历多长时间也不破裂,或者说蠕变时间无限长,这个应力值称为该材料的长期强度。

通过ANSYS进行热应力计算,结合nCode软件进行蠕变疲劳分析,分析流程如下所示,nCode提供专门的CAECreep求解器,采用Larson-Miller算法进行求解图2 nCode分析流程nCode中提供的蠕变LM曲线如下所示, nCode自带材料库可以给用户提供丰富的材料参数,同时同于也可以基于nCode提供的公式进行相关LM曲线的拟合。

无铅微焊点热疲劳特性分析及优化

无铅微焊点热疲劳特性分析及优化摘要近年来,人们越来越重视环境污染问题,还有在科技飞速发展的推动下,电子元件的封装采用了无铅焊料进行焊接,而且随着微电子产品向微型化、高性能方向发展,用于连接芯片与基板的微焊点尺寸也缩小到几十微米甚至几微米,目前最小的焊点已经达到十几微米。

然而微焊点所承载的力学、电学和热力学负荷却是越来越重,所以对微焊点的可靠性要求日益提高,但是就现在研究状况来看,人们对无铅微焊点抵抗破坏的能力以及热疲劳特性分析还不是很成熟,而且焊点的无铅化和微型化将是现在以及未来的重点研究方向,所以对无铅微焊点的研究具有重大意义。

本文主要对无铅微焊点的热疲劳特性进行分析研究,选用BGA的球栅阵列是焊点件进行了三维有限元数值模拟分析,选择焊点半径50-100微米之间,以Anand统一粘塑性本构方程描述无铅微焊点的粘塑性行为。

首先,研究微焊点在变化温度循环载荷下微焊点的等效应力和塑性应变的分布规律, 找出实体模型中最大应力和应变的微焊点位置。

其次,分析出最大应力焊点的等效应力周期性变化和应力应变滞后曲线。

最后,选取焊点直径、焊点高度、芯片厚度、PCB厚度四个对无铅微焊点热疲劳特性影响显著的因素进行四因素三水平的正交试验,并进行不同因素、不同数值下的最大应力分析,找出各因素对微焊点应力的影响趋势,找出其影响微焊点应力的主要因素,并对各因素影响大小进行排序,找出应力最小的微焊点尺寸,实现微焊点在结构上的优化。

为人们对电子元件的无铅微焊接封装方法和焊点尺寸的选择提供一些理论参考依据。

关键词:无铅微焊点、热疲劳特性、等效应力、塑性应变、正交试验Analysis and optimization of thermal fatigue properties for thelead free solder jointsStudent:LI Guo-man Teacher: DAI Xuan-junAbstract: In recent years, there is growing emphasis on environmental problems, as well as in promoting the rapid development of technology, electronic packaging using lead-free solder for welding, and with the miniaturization of microelectronics, high-performance direction, with micro size solder connecting the chip and the substrate is also reduced to tens of microns or even a few microns, the smallest solder has reached more than ten microns. However, the mechanical micro bumps carried, electrical and thermal load is getting heavier and heavier, so the reliability of solder joints slightly increasing, but for now study situation, people are lead-free solder resist micro damage capacity and thermal fatigue resistance analysis is not very mature, and lead-free solder and miniaturization will be the focus of current and future research directions, and therefore have great significance for the study of lead-free micro bumps.This paper focuses on the thermal fatigue properties of lead-free solder joints micro analysis and study, the choice of BGA solder ball grid array is a member of the finite element analysis of three-dimensional numerical simulation, choose between a radius of 50-100 micron pads to stick Anand unity plastic constitutive equations describing the micro bumps unleaded viscoplastic behavior. Firstly, micro bumps at varying temperature cycling load distribution of micro bumps equivalent stress and plastic strain to identify micro bumps position mock maximum stress and strain. Secondly, the equivalent stress and the cyclical changes in the solder joint stress maximum stress strain hysteresis curve. Finally, select the pad diameter, pad height, chip thickness, PCB thickness of four pairs of lead-free solder thermal fatigue characteristics of the micro-significant factors were four factors and three levels orthogonal experiment, and different factors under different values The maximum stress analysis to identify the factors on micro bumps stress of trends, identify the main factors which affect the micro bumps stress factors influence the size and sort, identify stress micro bumps the size of the smallest, to achieve micro joints in the structure optimization. For people to provide some theoretical basis for the electronic components and lead-free solder micro-welding method of packaging sizes to choose from.Key words:Micro lead-free solder joints; Thermal fatigue properties;Equivalent stress; Plastic strain;Orthogonal test目次摘要 (I)Abstract (II)1 绪论 (1)1.1 研究的目的和意义 (1)1.2 国内外研究现状及成果 (2)1.3 本文研究的内容 (3)2 相关的理论基础 (4)2.1 热应力与热疲劳理论 (4)2.2 ANSYS14.5热-结构耦合分析方法 (4)2.2.1 ANSYS的简介 (4)2.2.2 ANSYS14.5技术新特性 (4)2.2.3 ANSYS热分析原理 (5)2.2.4 瞬态热分析相关介绍 (5)2.3本章小结 (6)3 BGA 无铅微焊焊点热特性仿真分析 (7)3.1 BGA器件三维实体模型数据准备 (7)3.1.1 选择单元类型 (7)3.1.2 定义材料性能参数和Anand本构方程 (8)3.1.3 三维模型建立与网格划分 (9)3.2施加载荷与求解 (10)3.3后处理与结果分析 (11)3.3.1阵列微焊点的等效应力及等效塑性应变分布 (11)3.3.2温度循环过程中应力应变的动态特性 (12)3.3.3温度循环过程中等效塑性应变的动态特性 (13)3.3.4 无铅微焊点寿命预测 (15)3.4 本章小结 (16)4 无铅微焊点结构优化 (17)4.1 正交实验设计 (17)4.2正交试验结果分析 (18)4.2.1 均值计算及结果分析 (18)4.2.2各因素影响分析 (20)4.2.3 各因素的影响大小及最优尺寸组合 (20)4.3 本章小结 (21)5总结 (22)致谢 (23)参考文献 (24)1 绪论1.1 研究的目的和意义近年来,随着人们的生活水平的提高,对生活环境的要求也越来越高,人们开始高度重视环境污染问题,材料对环境的毒害问题也越来越受到人们的高度重视。

无铅焊料的疲劳特性

无铅焊料的疲劳特性Document number : PBGCG-0857-BTDO-0089-PTT1998无铅焊料的疲劳特性焊料的等温疲劳试验各类电子产品是在温度不断地变化状态下使用的,由1C封装、印制基板、各种各样元件工作时的热涨差所引起的变动位移,其应力通常都会作用于最薄弱环节一焊料接合部,造成热疲劳损伤。

因此,进行高可靠的焊料接合部设计,首先要理解无铅焊料的等温疲劳特性。

焊料接合部的结构在硅芯片和陶瓷基板等刚性比较高的场合,例BGA(ball grid array等)焊球的应力松驰速度快,给接合部的最大应变是高温时的保持时间及应变控制的往返变形负荷。

对QFP、PLCC等使用场合,焊料的应力松驰速度比前者慢,到达高温时是暂时性的间断变形,属应变控制与荷载控制混合形态下的往返变形负荷,然而,不管哪一种场合,应变控制的疲劳是主要的,在实验室进行上述疲劳试验时,应变控制方式是可实现的。

试件经受的负荷样式,BGA类主要是剪切应变负荷,QFP、SOP类不仅是剪切应变、是与拉伸压缩棍在一起的复合模式。

在多轴应力/应变条件下,一般采用VonMises 等效应力和等效应变。

对于单轴拉伸模式的等价应力/应变,可利用有限单元法等的模拟方式求得接合部疲劳破坏等效应变,用拉伸压缩模式由焊料的疲劳试验结果,来推算其疲劳寿命。

△ ep*Nf x a=C ⑵由于焊料接合部存在脆性金属化合物状的接合界面,需通过重迭接合评价 反映接合界面的影响,S 焊料的拉伸疲劳试验结果和CU 铜接合体的剪切疲劳 试验结果比较由图表示(组成单位mass%、下同)图上纵坐标根据下式求得 VonMises 等效应变,横坐标为疲劳寿命。

由图看到,拉伸模式的疲劳试验结 果与剪切模式疲劳试验结果差不多在同一条直线上,这意味着,采用VonMises 的等效应变方式,可对焊料拉伸模式疲劳结果和接合体剪切疲劳结果进行直接 比较。

下面说明的是利用应变控制方式对Sn-Ag 系无铅焊料铜接合体的等温疲 劳试验结果。

无铅焊料的热疲劳特性

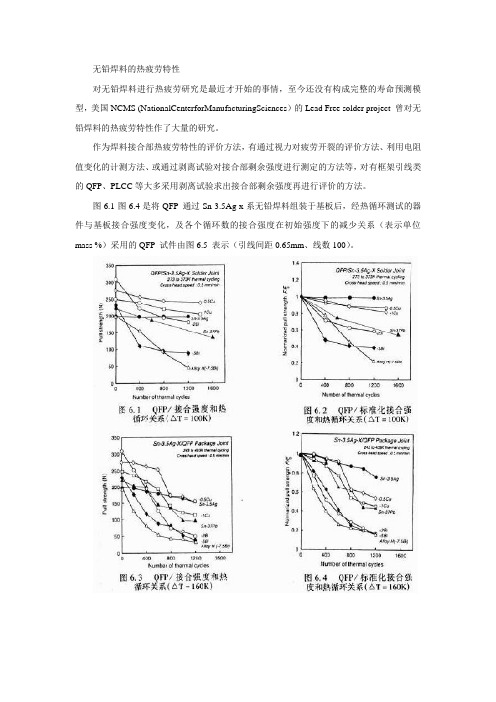

无铅焊料的热疲劳特性对无铅焊料进行热疲劳研究是最近才开始的事情,至今还没有构成完整的寿命预测模型,美国NCMS (NationalCenterforManufacturingSciences)的Lead Free solder project 曾对无铅焊料的热疲劳特性作了大量的研究。

作为焊料接合部热疲劳特性的评价方法,有通过视力对疲劳开裂的评价方法、利用电阻值变化的计测方法、或通过剥离试验对接合部剩余强度进行测定的方法等,对有框架引线类的QFP、PLCC等大多采用剥离试验求出接合部剩余强度再进行评价的方法。

图6.1-图6.4是将QFP 通过Sn-3.5Ag-x系无铅焊料组装于基板后,经热循环测试的器件与基板接合强度变化,及各个循环数的接合强度在初始强度下的减少关系(表示单位mass %)采用的QFP 试件由图6.5 表示(引线间距0.65mm、线数100)。

QFP 的引线电镀了S n-20Pb ,热循环制订二种方式,-30℃-130℃温度范围(△T-160K )和。

0℃-100 ℃温度范围(△T = l00K ),升降速度1.78K/min,保持时间10min,采用气相式温度循环试验机。

接合强度使用万能精密拉伸试验机,用0.5mm / min 的十字型滑块速度将引线框对着Cu 焊区垂直方向进行拉伸,在试验次数到30 次后,再用威伯尔曲线图计算出平均拉伸强度。

各焊料接合部的初始强度,除去合金Alloy H ( Sn-7.SBi-ZBi-0.SCu)以外,其余的接合强度都在其以上或同等。

Sn-3.5Ag在添加Bi 后,其接合强度有上升的趋势,在2%时其强度达到峰值,其它场合强度都表示了降低趋势,Alloy H 合金所显示的初始强度与其他合金相比是最低的。

在添加Cu 的场合,接合强度同样显示上升,到1%时,比Sn-37Pb 、Sn-3.5Ag 有更好的接合强度。

分析AT = 100 K 时各合金热循环和接合强度的关系,不难看出Sn-3.5Ag、添加Cu 后的接合强度下降趋势缓慢,而添加Bi 后,不管哪种合金都随着热循环数的增加接合强度明显下降,对添加Bi比较,Sn-3.5Ag 添加Cu、其强度下降非常少,即进入1200次循环后也不出现热疲劳损伤,具极优异的热疲劳抵抗性,而添加Bi 的合金焊料、其显示的接合强度,有的比Sn-37Pb还低。

无铅焊料1

无铅焊料1无铅焊料常见无铅焊料合金性能介绍无铅焊料成为电子组装行业的主要焊接材料。

无铅焊料地发展过程中,各种各样的无铅焊料不断涌现,对于无铅焊料合金的组织结构特点和性能的了解就显的十分重要。

由于ROHS 指令和WEEE指令在欧洲会议获得批准,2006年7月开始欧洲将禁止含铅电子产品的销售,同时中国也开始进入了无铅化的时代,这都使无铅焊料成为了必然。

对于电子行业来说无铅焊料的选择成为了一个关键的问题。

为此,材料界进行了大量的研究工作,试图找出可以替代Sn-Pb焊料的无铅焊料。

现在各种系别组成的无铅焊料合金有很多种,其中主要有:Sn -Ag、Sn-Zn、Sn-Bi、Sn-Cu等二元合金以及在此基础上添加其他合金元素形成的三元、四元乃至五元合金。

下面就对现今主要的无铅焊料合金组织结构及性能进行介绍。

Sn-Ag系列Sn-Ag系焊料作为锡铅替代品已在电子工业使用了多年。

典型的组成比例是Sn96.5-Ag3.5,其熔点为221℃。

这种焊料所形成的合金组织是由不含银的纯β-Sn和微细的Ag3Sn相组成的二元共晶组织。

添加Ag所形成的Ag3Sn因为晶粒细小,对改善机械性能有很大的贡献。

随着Ag含量的增加,其屈服强度和拉伸强度也相应增加。

从强度方面来说,添加1-2%以上的Ag就能与Sn-Pb共晶焊锡相同或者超过它。

添加3%以上的Ag,强度值显著比Sn-Pb 共晶焊锡要高,但超过3.5%以后,拉伸强度相对降低。

这是因为除了微细的Ag3Sn结晶以外,还形成了最大可达数十微米的板状Ag3Sn初晶。

形成粗大的金属间化合物不仅使强度降低,而且对疲劳和冲击性能也有不良影响,因此对Ag的含量和金属界面的金属间化合物要进行认真的考究。

在Sn-Ag合金里添加Cu,能够在维持Sn-Ag合金良好性能的同时稍微降低熔点,而且添加Cu以后,能够减少所焊材料中铜的浸析。

Sn-Ag-Cu无铅焊料是目前被认为最接近实用化的Sn-Pb焊料替代品,也是目前无铅焊料得首选。

无铅焊接材料性能

无铅焊接材料性能焊锡作为所有三个连接级别:芯片(die)、封装(package)和电路板装配的连接材料。

除此之外,锡/铅焊锡普遍用于元件引脚和PCB的表面涂层。

考虑到铅(Pb)的既定角色,焊锡可分类为或者含铅的或者无铅的(lead-free)。

现在,元件和PCB在无铅系统中已经找到可行的替代锡/铅材料的表面涂层。

可是对于连接材料,对实际无铅系统的寻找还在进行中。

这里,将总结一下锡/铅焊锡材料的基础知识,以及焊接点的性能因素,后面有无铅焊锡的一个简要讨论。

焊锡通常描述为液相温度低于400°C(750°F)的可熔合金。

芯片级别(特别是倒装芯片)的锡球的基本合金含有高温、高铅成分,如Sn5/Pb95或Sn10/Pb90。

共晶或近共晶合金,如Sn60/Pb40、Sn62/Pb36/Ag2和Sn63/Pb37,也已经成功使用。

例如,在载体CSP/BGA基板底面的锡球可以是高温、高铅或共晶、近共晶的锡/铅或锡/铅/银材料。

由于传统电路板的材料如FR-4的温度忍耐级别,附着元件和IC封装的板级焊锡只局限于共晶、近共晶的锡/铅或锡/铅/银焊锡。

在有些情况中,使用了锡/银共晶和包含铋(Bi)或铟(In)的低温焊锡化合成分。

焊锡可以各种物理形式应用,包括锡条(bar)、锡锭(ingot)、锡线(wire)、锡粉(powder)、预成型(preform)、锡球(sphere)与柱、锡膏(paste)和熔化状态。

焊锡材料的固有特性可在三个范畴内考虑:物理、冶金和机械。

物理特性对于今天的封装和装配,五个物理特性是特别重要的:11.冶金学相转变(phase-transition)温度具有实际的意义。

液相温度认为等于熔化温度和固相线对软化温度。

对于一个给定的成分,液相与固相之间的范围叫做塑性或粘滞范围。

选作连接材料的焊锡合金必须适应服务(最终使用)温度的最坏条件。

因此,希望合金具有至少高于所希望的服务温度上限两倍的液相线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无铅焊料的疲劳特性 Document number:PBGCG-0857-BTDO-0089-PTT1998

无铅焊料的疲劳特性

焊料的等温疲劳试验

各类电子产品是在温度不断地变化状态下使用的,由lC 封装、印制基板、各种各样元件工作时的热涨差所引起的变动位移,其应力通常都会作用于最薄弱环节― 焊料接合部,造成热疲劳损伤。

因此,进行高可靠的焊料接合部设计,首先要理解无铅焊料的等温疲劳特性。

焊料接合部的结构在硅芯片和陶瓷基板等刚性比较高的场合,例BGA ( ball grid array 等)焊球的应力松驰速度快,给接合部的最大应变是高温时的保持时间及应变控制的往返变形负荷。

对QFP、PLCC等使用场合,焊料的应力松驰速度比前者慢,到达高温时是暂时性的间断变形,属应变控制与荷载控制混合形态下的往返变形负荷,然而,不管哪一种场合,应变控制的疲劳是主要的,在实验室进行上述疲劳试验时,应变控制方式是可实现的。

试件经受的负荷样式,BGA类主要是剪切应变负荷,QFP、SOP类不仅是剪切应变、是与拉伸压缩棍在一起的复合模式。

在多轴应力/应变条件下,一般采用VonMises 等效应力和等效应变。

对于单轴拉伸模式的等价应力/应变,可利用有限单元法等的模拟方式求得接合部疲劳破坏等效应变,用拉伸压缩模式由焊料的疲劳试验结果,来推算其疲劳寿命。

由于焊料接合部存在脆性金属化合物状的接合界面,需通过重迭接合评价反映接合界面的影响,S 焊料的拉伸疲劳试验结果和Cu 铜接合体的剪切疲劳试验结果比较由图表示(组成单位mass%、下同)图上纵坐标根据下式求得VonMises 等效应变,横坐标为疲劳寿命。

由图看到,拉伸模式的疲劳试验结果与剪切模式疲劳试验结果差不多在同一条直线上,这意味着,采用VonMises 的等效应变方式,可对焊料拉伸模式疲劳结果和接合体剪切疲劳结果进行直接比较。

下面说明的是利用应变控制方式对Sn-Ag 系无铅焊料铜接合体的等温疲劳试验结果。

Sn-Ag 系无铅焊料的疲劳寿命范围影响。

图是和无铅焊料、图是和三元系无铅焊料利用拉伸模式的疲劳寿命及塑性应变范围的影响表示,图上纵坐标是塑性应变范围的对数,横坐标是负载降低到50%时往返数的对数、这里控制波形为对称三角波,应变速度是不含蠕变影响的5×10^(-3)*5^(-l)。

一般10^4周期以下的破坏称为低循环疲劳,由Coffin Manson法则成立的下式可以确认。

△εp*Nf^a=C----------------------------------(2)

上式△εp印塑性应变范围,N为疲劳寿命,a、c 为材料常数。

不同合金的等温疲劳特性略有差别,有良好的疲劳特性,其寿命是现行Sn-37Pb的10倍左右,在添加Bi形成三元合金后,焊料的疲劳寿命随Bi的浓度增加而降低,添加比率2%时约1 / 10 , 5 %Bi 约1 / 100、10 % Bi约1 / 200。

添加其他元素例h、Cu、Zn等对疲劳寿命不会产生大的影响,通常比率在2%时,可与具同样优良的疲劳特性。

这种倾向可由图表示,与拉伸断裂伸长性的减少很相似,拉伸断裂伸长性 D = In [100 / ( 100-RA )] ,RA为断面减少百分率,总之添加元素对低循环疲劳寿命的影响、由各种合金的断裂伸长性(D)来支配。

图表示的是各合金的疲劳寿命(断裂伸长性标准为ZD )存在factor 三种程度的偏差,也可用一条直线来表示,说明系无铅焊料的低循环疲劳寿命,不考虑合金组成所支配的断裂伸长性,还可用 Coffin-Manson 来给予预测。

图是铜接合体的剪切疲劳寿命对塑性应变范围的影响,纵坐标是剪切塑性应变范围的对数,横坐标是载荷降低至50%时的往返循环数对数,控制波形为对称三角波、应变速度5×10^(-3)*5^(-l)。

各接合体的疲劳寿命及塑性应变范围的影响与原来的焊料结果相同,随着Bi 浓度的增加而降低疲劳寿命。

接合体在接合界面形成脆性Cu6Sn5 金属间化合物层,这个化合物层将影响到焊料的疲劳特性。

与无铅焊料剪切疲劳试验后的接合体断面照片由图5. 7 展示,从接合体断面Cu6Sn5观察发现,疲劳后的开裂在金属间化合物层内部展开,显示了与焊料的强度关系。

在含Bi 较多、因焊料层强度高,焊料层负荷应变松弛前的脆性

金属化合物层是发生破坏的起因,Bi 伸长性的降低,不会使焊料的疲劳特性降低,是由于强度显着升高而导致接合界面的破坏,从而降低了接合体的疲劳寿命,因此,Bi 添加量的多少是需要注意的。

无铅焊料的疲劳寿命及应变速度对保持时间的影响

在高温(大于)应变速度慢的场合,即最大应变时长时间保持状态会发生应力松弛和蠕变,这时,蠕变和疲劳损伤的重叠,将形成疲劳开裂与蠕变空穴的混合破坏模式。

作为蠕变疲劳相互作用的基本研究方法,对应变控制疲劳频率和保持时间的影响、这里以钢铁材料(黑色金属)作为研究中心。

经研究发现,采用钢铁材料与焊料经过基本的高温疲劳,试验后的结果基本相同。

图是

在总应变范围1% , 疲劳寿命及应变速度的影响,5×10^(-3)*5^(-l)以上的应变速度区域,疲劳寿命是固定的,在此以下会随其应变速度疲劳寿命逐步减少,这个倾向在Sn-Pb 系提供的报告中基本一致。

应变速度5×10^(-2)*5^(-l)和1×10^(-3)*5^(-l)试验后的断面组织由图表示,5×10^(-2)*5^(-l)时开裂的展开出现在结晶晶间和晶粒内,在应变速度比较快的场合可能会成为晶间破坏和晶粒内破坏的混合模式。

在应变速度为1×10^(-3)*5^(-l)空穴所生存的晶间,其破坏模式也可确定为疲劳开裂和蠕变空穴的混合形式。

上述说明,无铅焊料的应变速度在1×10^(-3)*5^(-l)以下时,将由单纯疲劳·蠕变形成重叠型损伤机构,会使寿命降低。

图是在总应变范围1%、合金的疲劳寿命及拉伸保持时间的影响示意,可看出,在最大应变时经设定的保持时间不论哪种合金的疲劳寿命都显着降低,但保持时间经120S后寿命降低的趋势基本饱和。

说明在保持时间中是产生蠕变应变的原因,保持时间越长蠕变应力越大,当蠕变空穴增加则疲劳寿命减少,这个疲劳过程与确认Sn-Pb 系焊料的疲劳寿命基本是相同的。

但是,从设定的

拉伸保持方式分析,不考虑各合金的寿命优劣关系,同样用对称三角波试验时,添加Cu 和h 比添加Bi 有更好的疲劳特性。

上面的内容均就室温试验而言,在实际进行寿命预测时,要考虑到应变波形对疲劳寿命的影响。

Sn-Ag 系无铅焊料的等温疲劳特性,基本上与原来对钢铁材料进行的高温疲劳解析方法同等,但是,目前研究的项目还不多,没有充分、详细的使用数据,今后对接合界面的形成、热疲劳机理、高精度寿命预测等还需开展更为广泛的研究。