机械设计 V带

v型皮带轮设计标准

v型皮带轮设计标准

V型皮带轮是一种广泛应用于机械传动系统中的重要部件,其设计标准对于传动性能和机械效率有着至关重要的影响。

以下是V型皮带轮的一些设计标准:

1. 轮槽角度:V型皮带轮的轮槽角度是指槽面与轮毂面之间的夹角,一般为30°~75°。

轮槽角度的选择应考虑皮带的弯曲疲劳强度、摩擦系数和传动效率等因素。

2. 轮槽深度:轮槽深度是指轮槽在轮毂面上的垂直深度,一般取轮径的15%~20%。

过深的轮槽会削弱轮毂的强度,过浅的轮槽则可能导致皮带打滑。

3. 皮带张力:V型皮带轮在运行过程中,皮带会受到拉伸力的作用,因此需要保证皮带具有一定的张力。

张力过大会增加皮带的磨损和疲劳寿命,过小则可能导致打滑。

4. 皮带轮间距:两个V型皮带轮之间的间距应适当,以保证皮带的稳定性。

间距过大会导致皮带晃动,过小则可能导致皮带卡死。

5. 轮毂孔径:轮毂孔径的大小应考虑安装空间和强度要求。

孔径过大会导致轮毂强度不足,过小则可能影响安装和拆卸。

6. 材质选择:V型皮带轮的材质应具有足够的强度和耐磨性,常用的材质有铸铁、铝合金、钢材等。

7. 表面处理:为了提高耐磨性和使用寿命,V型皮带轮表面可进行镀锌、喷漆、淬火等处理。

在设计V型皮带轮时,需要根据实际应用场景和机械传动系统的要求进行综合考虑,确保其满足强度、耐磨性、稳定性等方面的要求。

机械基础-V带基本参数

学习导图

一、认识V带结构及组成

CONTENTS

二、认识V类型

三、识别V带参数

四、识别V带标记

五、总结

一、认识V带结构及组成

-顶胶

-抗拉体

-底胶

-包布层

普通V带

绳芯结构

绳芯结构

柔韧性好,抗弯强度

高,适用于带轮直径小,

但转速较高的场合。

-顶胶

-抗拉体

-底胶

-包布层

带芯结构

带芯结构

制造较方便, 抗拉

型号

长度

标准号

某皮带的代号是A 1550 GB/T 11544-2012

型号

基准长度

该带是Z型普通V带,内长度Li1000、

基准长度Ld1022,由国内知名公司三力士股

份有限公司生产,制造年份是2017年,遵循

GB/T1171国家标准。

标准号

任务拓展

普通V带截面如下图所示,分别指出 1 -

4

所指的参数名称。

更新换代产品。

宽V带

联组V带

宽 V 带较薄,挠

曲性好,适用于

小的轮径和中心

距,多用于无极

变速装置。

在传递功率较

大且要求结构

紧凑的场合,

常采用多楔带

或者联组V带。

二、认识V类型

按照GB/T 11544-2012《带传动普通 V 带和窄 V 带尺寸》标准,普通V带及窄V带规

格尺寸已经标准化,均采用基准宽度制,通常制成无接头的环形。

强度高,价格低廉,生

产中应用较多。

二、认识V类型

V带可分为普通V带、窄V 带、宽V带和联组V带等类型, 如下表所示。

普通V带

普通 V 带是在一

机械设计V带传动设计及其计算

υυυυ12υ带 带1

υυ21 υ υ 2

1

υ

2

❖ 由于带的弹性和拉力差引起的带与带轮之间的滑动,称为 弹性滑动。

③后果:a. 效率降低;b. 带磨损;c. 带温升高;

d. v2<v1 传动比不准确

④滑动率:从动轮相对于主动轮圆周速度的降低率:

ε υ 1 υ 2 π n1D1 π n2 D2

α″= α α′ ↑ α″ ↓ α′= α α″=0

带在带轮上全面滑动,导致带严重磨损、带的运动处 于不稳定状态,这种现象称为打滑。

③ α1 < α2

打滑发生在小带轮处

四、失效形式和计算准则

1. 失效形式: 打滑、带疲劳破坏

2. 计算准则: 在不打滑前提下,具有一定的疲劳强度和

寿命。

若按打滑、带疲劳破坏两种失效形式分别建立计 算公式,设计公式复杂且不便应用。这里采用单根带 能传递功率的方式来建立带传动的强度计算公式。

n2

Ff

α1 O1 n1

F1>F0 (紧边)

工作时

Ff' Ff O2 α2

3、带传递的有效工作力Fe

a、带两边所受的力F1,F2之差即为有效拉力Fe(从 动轮上看)。

Fe=F1-F2

b、有效拉力Fe由带和轮之间接触弧上摩擦力的总和

Ff承受(接Fe= 触弧F段f 看)。

c、效拉力Fe与功率之间的关系(传递运动功率看)

α 1 180o γ

γ sin γ D2 D1 180o

2

2 2a

π

α

1

180o

D2

a

D1

60o

引起包角的下降的因素:

a ↓→ α1↓

i↑

机械设计_大作业_V带传动设计

Ka ——包角修正系数, 由教材表 7.8 查得 Ka=0.97 由教材表 7.2 查得 KL=0.91 Δ P0——功率增量, 由式 7.19 计算功率增量Δ P0,

KL —— 长度系数,

Δ P0/kw= K b n1 (1

1 ) Ki

5

Kb ——弯曲影响系数, Ki——传动比系数, 故得

由教材表 7.4 得 Kb=0.7725×10

故 轴 TI = Td1i1 = 2.98 104 0.96 2 5.72 104 N mm

轴

TII = TI23i 2 = 5.72 104 0.97 0.98 5.93 32.24 104 N mm

卷筒轴 T卷 = TII34i3 = 32.24 104 0.98 0.99 1 31.28 104 N mm 3)运动参数汇表.1 轴名 电动机轴 轴 轴 卷筒轴 功率 P/kW 3 2.88 2.74 2.65 表 .1 各轴运动及动力参数 转矩 T/(N· m) 转 速 传动比 n/(r/min) i 29.8 960 57.2 533.3 322.4 90 312.8 90 效率

F0 = 500

Pd 2.5 K a ( ) mv 2 =500×3×﹙2.5-0.97﹚÷﹙5×5.03×0.97﹚ zv Ka

+0.1×5.032=96.6 N 十一 计算作用在轴上的压力

由教材式 7.25 得

Q/N=2zF0sin(α /2)=2×3×96.6×sin(166.4°/2)=575.5228 N 十二 带轮结构设计

轴

PII = PI23

其中 2 ——齿轮传动效率,由参考资料[1] 表 9.1 有: 2 =0.97;

V带传动的设计计算

V带传动的设计计算设计计算是指根据给定的参数和条件,计算出V带传动所需的各种尺寸和性能指标。

V带传动是一种常见的传动方式,广泛应用于各种机械设备中,如风机、水泵、发电机等。

下面将详细介绍V带传动的设计计算内容。

1.功率计算首先需要根据传动装置的输入和输出功率来计算V带传动所能传输的功率。

功率计算公式为:P=(T₁-T₂)×ω,其中P为功率,T₁和T₂为传动装置的转矩,ω为角速度。

根据输入和输出轴的转速、转矩以及效率,可以计算出传动装置的输入和输出功率。

2.带速计算带速是指带传动时带的线速度,常用单位为m/s。

带速计算公式为:V=π×D×n,其中V为带速,D为驱动轮的直径,n为驱动轮的转速。

根据传动装置的转速和直径,可以计算出V带传动的带速。

3.力计算对于V带传动来说,力是计算中的重要指标,既要满足传动所需的驱动力,又要确保带的正常工作。

力的计算公式为:F=T×K,其中F为力,T为带的拉紧力,K为带的侧压系数。

根据带的拉紧力和侧压系数,可以计算出V带传动所需的力。

4.弯曲应力计算弯曲应力是指带在受力时产生的弯曲应力,对带的弯曲疲劳寿命和使用寿命有重要影响。

弯曲应力计算公式为:σ=f×z×y,其中σ为弯曲应力,f为受力系数,z为带的截面形状系数,y为受力位置系数。

根据受力系数、带的截面形状系数和受力位置系数,可以计算出V带传动所产生的弯曲应力。

5.带长计算带长是指带传动时带的周长,常用单位为mm。

带长计算公式为:L = 2 × (C + π × (D₁ + D₂) / 2) ,其中L为带长,C为中心距,D₁和D₂为驱动轮和从动轮的直径。

根据中心距和驱动轮和从动轮的直径,可以计算出V带传动所需的带长。

除了以上的计算内容,还需要注意V带传动的自动对中和拼接长度等问题,并根据实际应用情况选择合适的带型、带宽和驱动轮和从动轮的材料,以及进行带的张紧和对中调整。

机械设计V带传动设计及其计算

机械设计V带传动设计及其计算V带传动是一种常见的机械传动方式,广泛应用于各种机械设备中。

其主要优点是结构简单,传动效率高,能够传递较大的功率,并且具有噪音小、寿命长等优点。

下面将详细介绍V带传动的设计及计算方法。

首先需要确定V带传动的工作条件,包括传动比、传动功率以及工作速度等。

根据这些工作条件,可以选择合适的V带型号和尺寸。

目前市场上常见的V带型号有Z、A、B、C、D等,它们的截面形状不同,也适用于不同的传动功率范围。

根据工作条件,选择合适的V带型号和尺寸是设计的第一步。

黏着力=功率/带速其中,黏着力的单位是牛顿(N),功率的单位是瓦特(W),带速的单位是米/秒(m/s)。

根据黏着力的计算结果,可以选择合适的V带张紧力。

一般情况下,V带的张紧力为传动黏着力的1.7倍。

然后需要计算V带的张紧力。

张紧力是指保持V带传动紧密连接的力,用来防止滑动和跳齿。

张紧力的计算公式如下:张紧力=动力传递功率/带速其中,张紧力的单位是牛顿(N),传递功率的单位是瓦特(W),带速的单位是米/秒(m/s)。

根据张紧力的计算结果,可以选择合适的张紧轮直径和张紧力调整装置。

最后需要计算V带的寿命,并根据寿命选择合适的V带材料和质量。

V带的寿命可以根据以下公式计算:寿命=(C×10^6)/(P×v)其中,寿命的单位是小时(h),C是V带的寿命系数(一般为1000-4000),P是传动功率的单位(kW),v是带速的单位(m/s)。

根据寿命的计算结果,可以选择合适的V带材料和质量。

综上所述,V带传动的设计及计算包括选择合适的V带型号和尺寸、计算黏着力和张紧力、选择合适的张紧轮直径和张紧力调整装置,以及计算V带的寿命并选择合适的材料和质量。

这些步骤可以确保V带传动在工作过程中能够稳定可靠地传递功率,延长传动寿命。

机械基础之V带选型课件

目录

Contents

• V带类型介绍 • V带选型依据 • V带选型步骤 • V带安装与维护 • V带选型案例分析

01 V带类型介绍

普通V带

总结词

普通V带是最常见的V带类型,适用于中等功率传动装置。

详细描述

普通V带具有较大的表面积和摩擦力,能够传递较大的扭矩。 它由顶胶、底胶和两侧的加强层组成,具有较高的耐久性和 承受能力。普通V带适用于中等功率的传动装置,如家用电器 、农业机械和轻工业机械等。

详细描述

多楔带具有多个楔形,能够减小带轮上的径 向跳动和振动,适用于要求传动平稳、噪音 低的传动系统,如汽车发动机、压缩机等。 选型时需考虑传递的功率、带轮直径、转速 以及多楔带的弯曲半径等因素。

定期对带进行检查和维护,包括检查带的松紧度、检查带的磨损情况、清理带轮等 ,确保带的正常运行和使用寿命。

05 V带选型案例分析

案例一:普通V带选型

总结词

普通V带适用于中小功率、中低速的传动系统。

详细描述

普通V带具有较大的适用范围,适用于中小功率、中低速的传动系统,如农业机械、通用机械等。选 型时需考虑传递的功率、带轮直径、转速以及工作环境等因素。

Байду номын сангаас

带的根数和带轮直径

根数

根据工作机的需求,选择合适数量的 V带。根数过多会增加成本和维护难 度,根数过少则可能导致负载不均或 无法满足工作需求。

带轮直径

带轮直径对V带的选择也有影响。一 般来说,带轮直径越大,所需的V带 型号越小。

带的材质和结构

材质

根据工作环境的温度、湿度和腐蚀性等因素,选择合适的V带材质。例如,高温环境下 应选择耐高温的材质,腐蚀性环境下应选择耐腐蚀的材质。

机械设计课件V带传动的张紧、安装与防护

尖叫声

张紧力不足、V带磨损或润滑 不良会导致尖叫声。

V带传动的防护措施与维护要点

防护措施

• 使用防护罩保护V带免受外部损伤。 • 确保工作区域清洁,减少灰尘和污染。

维护要点

• 定期检查V带的状态和张紧度。 • 更换磨损或损坏的V带。

常用V带安装工具介绍

机械设计课件:V带传动 的张紧、安装与防护

欢迎参加机械设计课件,让我们一起探索V带传动背后的张紧、安装与防护的 重要性。

V带的安装步骤与注意事项

1

步骤1

检查V带的状态和尺寸,确保适合

步骤2

2

所需的传动力。

调整张紧装置的位置,使V带保持

适当的张紧度。

3

步骤3

将V带正确安装在驱动轮和从动轮

注意事项

4

上。

避免弯曲或扭曲V带,确保安装正 确并避免过度张紧。

V带的正确使用和保养方法

1 正确使用

确保V带处于正确的位置,遵循正确的使用规范,避免超负荷工作。

2 定期保养

定期检查V带的磨损和松紧度,及时更换损坏的V带。

3 润滑

根据制造商的建议,在适当的位置进行润滑。

V带传动的常见故障及原因分析

打滑

过度张紧、V带磨损或污染会 导致打滑。

六字扳手

用于调整张紧装置的位置。

量规

用于测量V带的长度和宽度。

压板杆

用于松紧V带和安装工具的压紧。

剪刀

用于剪断过长的V带。

结论和重要提示

V带传动的正确张紧、安装和防护对机械设备的运行起着关键的作用。定期维护和注意使用方法, 可以延长V带的使用寿命,提高设备的可靠性和效率。

机械设计_V带传动设计

一 选择电动机 由方案图表中的数据要求,查表-1 Y 系列三相异步电动机的型号及相关数据选择可选择Y100L1-4。

可查得轴径为28mm,长为50mm.,确定设计功率P d 设计功率是根据需要传递的名义功率、载荷性质、原动机类型和每天连续工作的时间长短等因素共同确定的,表达式如下: P d =K A P 式中 P —需要传递的名义功率 K A —工作情况系数,按表2工作情况系数K A 选取K A =1.4; 考虑到本装置的工作环境,A K 值应扩大1.1倍 所以 P d =K A P=1.1×1.4×2.2=3.388KW 二 选择带的型号查看教材表8-1可选取A 型带。

(机械设计) 三 确定带轮的基准直径12d d d d 和查表3. V 带带轮最小基准直径m in d d 知A 型带m in d d =75mm,又由教材表8-8选取小带轮基准直径:1100d d m m =;大带轮基准直径:211 2.3100230d d d i d m m ==⨯= 查教材表8-8选取大带轮基准直径2224d d m m =;其传动比误差2242.3100100% 2.6%5%2.3i -∆=⨯=<,故可用。

四 验算带的速度1110014207.43/601000601000d d n v m s ππ⨯⨯===⨯⨯式中: n 1电动机转速;1d d ——小带轮基准直径;即v=7.43m/s< m ax v =25m/s,符合要求。

五 确定中心距a 和V 带基准长度dL根据:120120.7()2()d d d d d d a d d +≤≤+初步确定中心距0.7(100+224)=226.8 ≤ 0a ≤2(100+224)=648;考虑到应使结构紧凑,选取初选中心距0a =300mm 初算带的基准长度`d L :22210120()(224100)`2()2300(100224)1119.512424300d d d d d d d L a d d m ma ππ--≈+++=⨯+⨯++=⨯ 式中 d L ——带的标准基准长度;`dL ——带的初算基准长度;0a ——初选中心距;查教材表8-2普通带基准长度d L 及长度系数L K 确定带的基准长度`d L =1120mm ;六 计算小轮包角小带轮包角:21122410018057.318057.3156.3300d d d d aα--≈︒-⨯︒=︒-⨯︒=︒七 确定V 带根数Z根据00()dLP z P P K K α=+∆确定带的根数。

V带传动参数.修正版

参数设计以下所来的参数来源于《机械设计基础》。

1、选择带的型号由表4-5查得工况系数A k =1.3,由式(4-9)的计算功率。

==P k P A d · 1.3×1.5=1.95(KW)根据d P =1.95 KW 和1n =1400min r 查图4-9选用确定为( A )型V 带。

2、 从动带轮的基准直径d 1d 、2d d 。

(d min =75 mm 、d 1d ≥d min =75mm )取标准d1d =80mm ,则实际传动比i 为3、从动轮的实际转速分别为:2n =i n 1=31400≈407(min r ) 2d d =21n n 1d d =4071400×80=275(mm )3、验算带速:V=10006011⨯n d d π=100060140080⨯⨯π=5.86(s m )4、中心距a=400mm 。

5、初步确定中心距a 0:物特殊要求,可按下式0.7(d 1d +d 2d )≤a 0≤2(d 1d +d 2d )计算带的基准长度L d 。

L d =2a+a d d d d 4)d d (2)d d (21221-++π=2×400+)(π275802++4004802752⨯-)(=1381.12(mm )由表4-2选取带的基准长度L d =1250mm 。

6、中心距的调整范围:a max =a+0.03 L d =400+0.03×1250=437.5mma min =a -0.015 L d =400-0.015×1250=381.25mm7、验算小带轮包角α:α=180°-ad d 1d 2d -×57.3° =180°-40080275-×57.3°=152.1°>120°8、确定带的根数z :根据d 1d =70mm 、1n =1400min r ,查表4-6得P 0=1.92KW 0P ∆=0.17KW , 由表4-2查表带长修正系数K L =0.93,由表4-7查得包角修正系数K a =0.92 , 由式(4- 18)得V 带根数。

(完整版)机械设计V型带传动

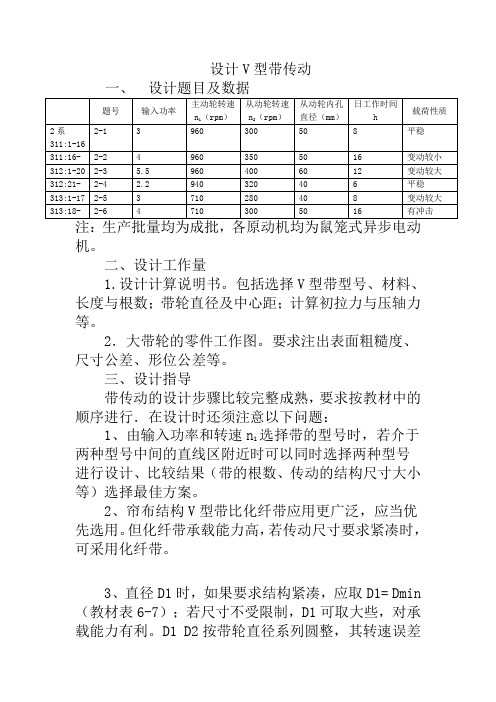

设计V型带传动

一、设计题目及数据

机。

二、设计工作量

1.设计计算说明书。

包括选择V型带型号、材料、长度与根数;带轮直径及中心距;计算初拉力与压轴力等。

2.大带轮的零件工作图。

要求注出表面粗糙度、尺寸公差、形位公差等。

三、设计指导

带传动的设计步骤比较完整成熟,要求按教材中的顺序进行.在设计时还须注意以下问题:

1、由输入功率和转速n1选择带的型号时,若介于两种型号中间的直线区附近时可以同时选择两种型号

进行设计、比较结果(带的根数、传动的结构尺寸大小等)选择最佳方案。

2、帘布结构V型带比化纤带应用更广泛,应当优先选用。

但化纤带承载能力高,若传动尺寸要求紧凑时,可采用化纤带。

3、直径D1时,如果要求结构紧凑,应取D1= Dmin (教材表6-7);若尺寸不受限制,D1可取大些,对承载能力有利。

D1 D2按带轮直径系列圆整,其转速误差

不应大于5%。

4、中心距一般可以调整,所以可用20Lca L a a -+

≈计

算,并圆整成整数。

5、计算求出的带的根数应满足102<<z ,否则应改选型号,重新设计。

6、大带轮的轮辐部分之结构,由带轮直径D 选择。

绘制带轮工作图时注意非加工表面的圆角过渡,轮槽尺寸的标注应符合标准规定。

四、带轮零件工作图示例 见图2-1。

图2-1

V型带传动设计计算书

设计步骤公式计算结果

1 求计算功率P c K A= 1.5P c=6.0w

2 选取V带型号A型。

机械设计 v带

(1)计算功率由题目可知,机器为两班制工作,也就是机器每日工作16小时,工作机为带式运动机,查课本表13-6可知,工作情况系数K A =1.2。

计算功率P C =K A ×P 0=1.2×5.438kW=6.526kW 。

(2)选择带型号已知P C =6.526kW ,n m =1440r/min ,查课本图13-12,选择普通A 型V 带。

(3)选择小带轮直径d d1由图13-12,表13-7,以及表13-4,选择小带轮推荐直径d d1=125mm 。

(4)计算大带轮直径d d2当带传动比要求比较严格的时候,应该考虑滑动率ε的影响mm d d 5.220)02.01(1258.1)1(n n d 110d2=-⨯⨯=-⨯⨯=ε 根据课本表13-7将大带轮直径圆整为224mm 。

(5)验证带速sm n d md 425.9601440125.060v 1=⨯⨯==ππ,带速在5~25m/s 间,满足要求。

(6)确定中心距和带长已知中心距满足120120.7(d )2(d )d d d d d a d +≤≤+,即mm a mm 6983.2440≤≤,初步选定a 0=475mm ,初步确定带长 mm a d d d d a d d d d 15034754)125224()224125(247524)()(22L 202001221=⨯-++⨯⨯⨯=-+++=ππ查课本表13-2可知,基准带长L d =1600mmmm L L a a d 5.523215031600475200=-+=-+≈ (7)验算小带轮包角小带轮包角不宜过小,以免降低带传动的工作能力。

120164.1693.575.5231252241803.57d -d 18012d d 1 >=⨯--=⨯≈a α 满足设计要求。

(8)确定V 带根数查课本表13-5可知,每根所选V 带的功率为1.93kWkw k n k p l b 159.0)12.111(14401003.1)11(310=-⨯⨯⨯=-=∆-, 查课本表13-8、13-9、13-10、13-2可知K b =1.03×10-3 K i =1.12 K α=0.98 K L =0.99z ≥()00c LP P P K K α+220.399.098.0159.093.1526.6=⨯⨯+=)(,由于带数只能是整数,可以得知,带的数目为4根 。

机械设计课程设计v带的设计

机械设计课程设计v带的设计一、课程目标知识目标:1. 让学生掌握V带的基本结构、工作原理及其在机械设计中的应用;2. 了解V带的材料、型号及选用原则,能够根据实际需求选择合适的V带;3. 掌握V带的设计计算方法,能够进行简单的V带传动设计。

技能目标:1. 培养学生运用V带设计原理解决实际问题的能力;2. 提高学生查阅资料、分析问题和动手实践的能力;3. 培养学生团队协作和沟通表达的能力。

情感态度价值观目标:1. 培养学生对机械设计学科的兴趣,激发他们探索机械领域奥秘的热情;2. 培养学生严谨、求实的科学态度,注重实践和创新;3. 培养学生关注环保和节能,了解V带在节能减排方面的作用。

分析课程性质、学生特点和教学要求,本课程旨在使学生在掌握V带设计基本知识的基础上,提高解决实际问题的能力,培养他们团队合作和沟通表达的技巧。

通过本课程的学习,学生能够将理论知识与实践相结合,为未来的机械设计工作打下坚实基础。

二、教学内容1. V带的基本概念与结构- V带的定义、类型及结构特点;- V带各部分的作用及工作原理。

2. V带材料与型号- 常用V带的材料及其性能;- V带的型号及选用原则;- 不同型号V带的适用场合。

3. V带设计计算- V带传动的设计步骤和方法;- 功率和速度的计算;- V带尺寸的选择与校核;- V带寿命预估。

4. V带传动设计实例分析- 分析实际案例,理解V带设计过程;- 掌握V带设计中的注意事项;- 介绍V带设计软件及其应用。

5. V带应用与维护- V带在机械设计中的应用案例分析;- V带的安装、调试与维护;- V带故障分析与排除。

教学内容根据课程目标进行科学性和系统性组织,按照教学大纲的安排,使学生能够循序渐进地掌握V带设计的相关知识。

本章节内容与教材紧密关联,确保学生能够将所学知识应用于实际工程中,提高解决实际问题的能力。

三、教学方法针对本章节内容,采用以下多样化的教学方法,以激发学生的学习兴趣和主动性:1. 讲授法:- 对V带的基本概念、结构、材料与型号等基础知识进行系统讲解,确保学生掌握基本理论;- 结合教材,详细讲解V带设计计算方法,引导学生理解并运用到实际设计中。

v带轮设计手册

v带轮设计手册

(最新版)

目录

1.V 带轮的设计原理

2.V 带轮的结构特点

3.V 带轮的材料选择

4.V 带轮的制造工艺

5.V 带轮的应用领域

正文

V 带轮是一种广泛应用于机械传动领域的重要部件,它通过 V 型槽与 V 型带配合,实现动力的传递。

本文将从设计原理、结构特点、材料选择、制造工艺和应用领域五个方面,详细介绍 V 带轮的相关知识。

一、V 带轮的设计原理

V 带轮的设计原理主要基于摩擦力学,其 V 型槽的设计能有效提高摩擦力,保证在高速传动过程中,动力传递的稳定性和可靠性。

V 型槽的设计还要考虑到带的最大弯曲应力和带的疲劳强度,以保证带轮在长期使用过程中不会损坏。

二、V 带轮的结构特点

V 带轮的主要结构特点是其 V 型槽,V 型槽的角度和深度决定了带轮的传动能力。

此外,V 带轮的结构还要考虑到轴承的安装和轴向定位,以保证传动的精度和稳定性。

三、V 带轮的材料选择

V 带轮的材料选择主要考虑到其耐磨性和强度,常用的材料有钢、铸铁和铝合金。

钢制带轮的耐磨性好,强度高,适用于高速和大负荷的传动;

铸铁带轮适用于中低速的传动,其成本较低;铝合金带轮重量轻,强度高,适用于高速和轻载的传动。

四、V 带轮的制造工艺

V 带轮的制造工艺主要包括锻造、铣削和磨削。

锻造工艺能保证带轮的结构紧凑,铣削和磨削工艺能保证带轮的精度和表面质量。

五、V 带轮的应用领域

V 带轮广泛应用于各种机械传动系统,如机床、汽车、船舶和农业机械等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

a0=560mm Ld0=1767mm Ld=1800mm а =576.5mm

心距a, 810 并 选基准带 长Ld ⑵计算Ld0: Ld0≈2a0+ (dd1+dd2)

2

2π+来自(dd2−dd1) 4a0

=1767mm

Ld 根据表 8-2 取 1800mm

⑶计算а 及变动范围: а ≈а 0+

Ld−Ld0 2

5.验算小带轮包角

6.确定带根数

7.确定初拉力F0

8.计算压轴力Fp

项目 1.确定计 算功率

设计计算及说明 根据Pca=KAP,由表 8-7 取KA=1.1 得Pca=8.25Kw

结果 Pca=8.25Kw

2.选择 V 带带型

根据Pca 与n,由 8-11 选择 A 型

A型

3.确定基

⑴参考表 8-6,8-8,A 型 V 带,选d

dd1=125mm dd2=280mm

准直径dd d1=125mm 并验算带 速v ⑵验算带速:v1=

π dd1n1 60×1000

=9.5m s

v=9.5m s

5<v1<25,合格 ⑶计算大带轮直径 由dd2=idd1,dd2=275mm 根据表 8-8,dd2=280mm

4.确定中

⑴a0=2dd2=560mm,283.5≤a0≤

机械设计 (机械设计基础)

课程设计说明书

设计题目 V 带传动设计书 机械与能源 学院 机械制造及其自动化 专业 班级七学号 1151787 设计人 王耀锋 指导老师 李兴华 完成日期 2013 年 4 月 7 日

同济大学

目录

1. 确定计算功率

2.选择 V 带带型

3.确定基准直径dd 并验算带速v

4.确定中心距a,并选基准带长Ld

根据(F0) min=500

(2.5−Ka)Pca KaZv

(F0) +qv =183N

2

min=183N

8.计算压 轴力Fp

由Fp=2ZF0sin

a1 2

=1450N

Fp=1450N

参考文献: 《机械设计课程设计》高等教育出版社 《机械设计第八版》高等教育出版社

=576.5mm

а min=а -0.015Ld=549.5mm а max=а +0.03Ld=630.5mm

5.验算小 带轮包角

由a1≈180º-(dd2-dd1) º>90º

57.3º а

=165 a1=165º

6.确定带 根数

Z=

Pca Pr

=

KAP

(P0+∆P0)KaKL

≈4

Z=4

7.确定初 拉力F0