340连轧管机组工艺技术特点和装备水平

短流程连铸连轧成套装备的自动控制系统及其功能和特点

短流程连铸连轧成套装备的自动控制系统及其功能和特点随着工业化进程的不断发展,铁路、建筑、汽车等行业对高强度钢材的需求逐渐增加。

而短流程连铸连轧工艺由于其高效率、低成本的优势,成为满足这些需求的重要生产方式。

短流程连铸连轧成套装备的自动控制系统作为其中的核心组成部分,具有重要的作用。

本文将详细介绍短流程连铸连轧成套装备的自动控制系统及其功能和特点。

首先,短流程连铸连轧成套装备自动控制系统的主要功能之一是实现整个生产过程的自动化。

传统的连铸连轧工艺中,操作人员需要手动控制铸机、轧机等设备的运行,存在操作不准确、效率低下等问题。

而自动控制系统通过引入先进的控制算法和传感器技术,实现对设备各项参数的自动监测和调节,从而大大提高了生产效率和产品质量。

其次,短流程连铸连轧成套装备自动控制系统还能实现生产过程中的数据采集和分析。

通过传感器对设备运行状态、温度、速度等关键参数进行实时监测,自动控制系统能够将这些数据收集起来,并进行处理和分析。

通过对数据的分析,可以发现生产过程中的潜在问题,并及时采取相应的措施进行调整,从而降低了生产事故的发生率,提高了工作安全性。

与此同时,短流程连铸连轧成套装备自动控制系统还具有良好的系统稳定性和可靠性。

在生产过程中,自动控制系统具有快速响应的特点,能够在毫秒级的时间内对设备进行调节和控制。

同时,自动控制系统还具备良好的抗干扰能力,能够在强电磁干扰、温度变化等复杂环境下稳定工作。

这使得自动控制系统能够适应不同的工作环境和生产要求,实现连铸连轧工艺的高质量生产。

另外,短流程连铸连轧成套装备自动控制系统还具备一定的人机交互功能。

在系统界面设计上,考虑到操作人员的使用习惯和操作需求,自动控制系统采用直观简洁的操作界面,方便操作人员对设备进行监视和调整。

操作面板上的指示灯和图形显示,能够直观地显示设备运行状态和异常情况,方便操作人员进行故障诊断和处理,提高了系统的可操作性。

此外,短流程连铸连轧成套装备自动控制系统还具有良好的灵活性和可扩展性。

Accu_Roll轧管机工艺特性析

那 么 金 属 入 口 段 的 空 间直 径 就 远 大 于 出 口 段 见图

,

机

,

见图

金属 在 出 口 段被挤

,

流 动 受 阻而 不 易通 过

由此 造 成 许 多 间

{ 叹 止一 叮一

} 、

图

一

一

轧管机

轧 管 机 的工 艺特点

图

无辗 轧 角 的

孔 型示 意 图

一

轧管机

一

轧 管 机 是 一 种 高 精度 无 缝 钢

轧 管 机 在 中 国 的投 产

明 了 上 述 工 艺 特 点的优 越 性

。

大导 盘

,

竺

增 加 推力

,

,

采 用 大 导 盘 可 以 精确 导 向

减 少 阻力

,

改善金属流动

。

,

增加 金 属稳 定

节

。

性

。

导 盘 与轧辊 组 成 一 个 封 闭 孔 型 导 盘 可作上 下

、

使钢管

图

一

轧管 机 孔 型 示 意 图

一

及

,

,

。

轧管 机 产 品 精 度 高

,

产量 中

,

一

工 艺 的 总变 形 量 为

,

。

左右

,

等

,

消 耗较 低

,

、

工 艺 设 备简 单

品种多

适

、

单机压缩 比 为

理论

,

较 小 的压 缩 比 对 钢 管 根据现 代 塑性变 形

应性强

该 轧 机 完 全 可 作 为 自动 轧 管 机

。

内 在 质 量 没 有不 利 影 响

冷连轧工艺流程与设备综述

(3)工艺润滑 为保证轧后带钢有高的表面质量和板形,除采用高质量轧辊外,还要采 用工艺润滑和冷却。工艺润滑主要作用是减小金属的变形抗力,同时也 有降低轧件的变形热、冷却轧辊及改善板形的作用。

在冷轧过程中,由于金属的变形及金属与轧辊的摩擦产生的变形热及摩擦 热,使轧辊及轧件产生较大的温升。而辊面温度过高会引起工作辊淬火层 硬度下降,并有可能促使淬火层内残余奥氏体发生分解,使辊面出现附加 组织应力,同时辊面温度过高也会使冷轧工艺润滑剂失效,使润滑剂的油 膜破裂,使轧制过程不能正常进行。此外,在冷轧中,轧件温度过高会使 带钢产生浪形,造成板形不良,一般带钢的正常轧制温度希望控制在 90~130℃,但在实际生产中带钢的温度容易高于 200℃,出现这种情况 时应停轧。 工艺润滑剂有轧制油和乳化液两大类。润滑剂的选用与轧制品种、规格及 轧机形式有关。一般冷轧时使用兼有润滑和冷却两种功能的乳化液,通过 冷却和过滤可以循环使用,到一定时间进行更换。此外,为了控制带钢局 部凸起等板形缺陷,宽带轧机采用在辊身长度方向多段冷却和各段冷却液 流量单独可调方式,以便在不同段、喷射不同量的乳化液进行辊身凸度调 节。

L 0 1 2 pxdx L L px前dx 0 px后dx 2

• 上式经积分后,得出斯通平均单位压力公式:

e 1 p n K (K q ) m fl H h m ;h h 2

m

l ——考虑弹性压扁的变形区长度;

q

——前后单位张力的平均值。

冷轧工艺技术

1. 冷轧的特点

(1)轧制温度低,在轧制过程中将产生不同程度的加工硬化,有时 需要多个轧程。

冷轧时,尤其是轧较硬较薄的带钢时,如何减小轧制力是一个需要 解决的问题,办法一是采用多辊轧机,减小工作辊直径,并采用大 张力轧制;二是在冷轧中途进行中间软化退火。 在每两次软化退火之间完成的冷轧过程叫一个轧程。带钢钢质越硬, 成品越薄,所需轧程越多。当然,我们希望在一个轧程完成整个冷 轧过程,以免进行中间软化退火。 (2)采用大张力轧制 冷轧中张力的作用主要是:防止带钢在轧制过程中跑偏(即保证

关于连轧管机的一些基本知识

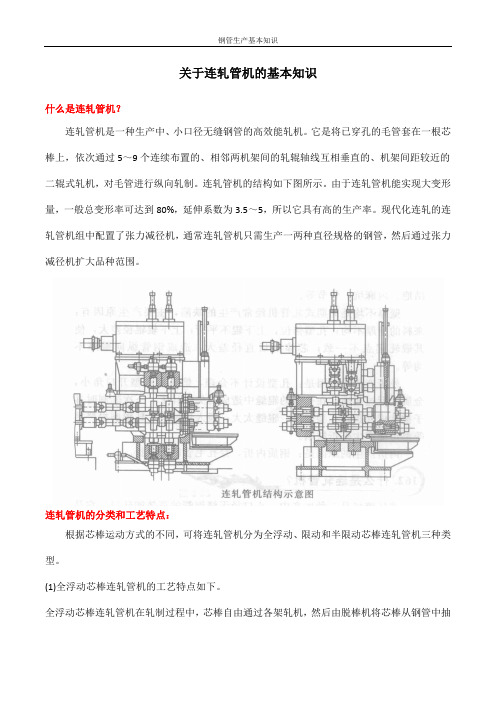

关于连轧管机的基本知识什么是连轧管机?连轧管机是一种生产中、小口径无缝钢管的高效能轧机。

它是将已穿孔的毛管套在一根芯棒上,依次通过5~9个连续布置的、相邻两机架间的轧辊轴线互相垂直的、机架间距较近的二辊式轧机,对毛管进行纵向轧制。

连轧管机的结构如下图所示。

由于连轧管机能实现大变形量,一般总变形率可达到80%,延伸系数为3.5~5,所以它具有高的生产率。

现代化连轧的连轧管机组中配置了张力减径机,通常连轧管机只需生产一两种直径规格的钢管,然后通过张力减径机扩大品种范围。

连轧管机的分类和工艺特点:根据芯棒运动方式的不同,可将连轧管机分为全浮动、限动和半限动芯棒连轧管机三种类型。

(1)全浮动芯棒连轧管机的工艺特点如下。

全浮动芯棒连轧管机在轧制过程中,芯棒自由通过各架轧机,然后由脱棒机将芯棒从钢管中抽出。

由于在轧制过程中不控制芯棒速度,因此在整个轧制过程中芯棒运动速度多次变化,将导致金属流动条件的改变,直接影响变形过程,造成钢管纵向壁厚和直径的波动,从而影响成品管的尺寸精度。

另外芯棒长度大,一则为制造增加了成本和难度再则当轧制直径较大的钢管时,长的芯棒质量大,钢管带着过重的芯棒在辊道上运行,将会导致钢管损坏,也给芯棒的维护、保管带来很大的困难。

因此,目前全浮动式芯棒连轧管机均用于生产钢管直径小于177.8的中小型钢管生产。

(2)限动芯棒连轧管机的工艺特点如下。

限动芯棒连轧管机是在整个轧制过程中对芯捧加以控制,使芯棒以设定的低于轧制速度的恒定速度运行。

在轧制过程结束后,钢管由芯摊上脱出,而芯棒则由限动机构带动快速返回。

实践证明,芯棒的运动速度应高于第一架轧机的咬人速度而低于第一架轧机的出口速度。

这样在整个轧制过程中芯捧的运动速度均低于所有机架的轧制速度,从而避免了不规则的金属流动而导致轧制条件的变化。

由于芯棒运动速度受到限制,每·一机架的轧制压力与全浮动芯棒连轧管机相比都相对减小,金属流动量呈现一定的规律性,延伸系数可更大一些,并且可以获得非常好的钢管壁厚公差,达到提高产量和质量的效果。

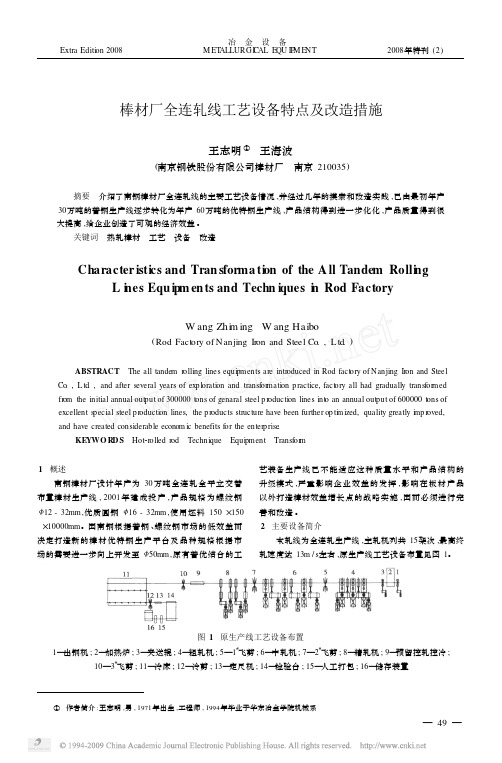

棒材厂全连轧线工艺设备特点及改造措施

棒材厂全连轧线工艺设备特点及改造措施王志明① 王海波(南京钢铁股份有限公司棒材厂 南京210035)摘要 介绍了南钢棒材厂全连轧线的主要工艺设备情况,并经过几年的摸索和改造实践,已由最初年产30万吨的普钢生产线逐步转化为年产60万吨的优特钢生产线,产品结构得到进一步化化,产品质量得到很大提高,给企业创造了可观的经济效益。

关键词 热轧棒材 工艺 设备 改造Character isti cs and Tran sforma ti on of the A ll Tandem Rolli n gL i n es Equ i p m en ts and Techn i ques i n Rod FactoryW ang Zhi m ing W ang Haibo(Rod Fact ory of Nanjing Ir on and Steel Co .,L td .)ABSTRACT The all tande m r olling lines equi pments are intr oduced in Rod fact ory of Nanjing Ir on and Steel Co .,L td .,and after several years of exp l orati on and transfor mati on p ractice,fact ory all had gradually transf or med fr om the initial annual out put of 300000t ons of genaral steel p r oducti on lines int o an annual out put of 600000t ons of excellent s pecial steel p r oducti on lines,the p r oducts structure have been further op ti m ized,quality greatly i m p r oved,and have created considerable econom ic benefits f or the enter p rise .KE YWO R D S Hot 2r olled r od Technique Equi pment Transfor m1 概述南钢棒材厂设计年产为30万吨全连轧全平立交替布置棒材生产线,2001年建成投产,产品规格为螺纹钢<12-32mm ,优质圆钢<16-32mm ,使用坯料150×150×10000mm 。

攀成钢340连轧管机组生产管控系统

攀成钢340连轧管机组生产管控系统

无

【期刊名称】《自动化信息》

【年(卷),期】2007(000)011

【摘要】一、项目概况 1、机组概况攀钢集团成都钢铁有限责任公司φ340mm

连轧管机组是从MEER公司引进的一套具有当前国际先进工艺和控制水平的无缝

钢管生产机组。

设计能力为年产50万吨无缝钢管,目标为年产80万吨无缝钢管。

该机组工程于2003年10月开工,2005年10月建成投产。

【总页数】2页(P15-16)

【作者】无

【作者单位】无

【正文语种】中文

【中图分类】TG333.8

【相关文献】

1.攀成钢建成多条具有世界先进控制水平的自动化生产线——340连轧管机组电气与自动化系统简介 [J], 高生阳;鄢昌理

2.攀成钢φ340mm连轧管机组二级计算机系统——生产过程监控与管理信息系统的有机结合 [J], 申江捷;刘生苟

3.ABB现场总线技术在攀成钢公司340连轧管机组中的应用 [J], 钟国淑;高生阳

4.攀成钢新建世界一流水平的Φ340连轧管机组 [J], 范

5.攀成钢新建φ340连轧管机组向世界一流水平迈进 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

某连轧管机组设备安装与调试施工组织设计(DOC)

某管业有限公司无缝钢管机组设备安装施工组织设计受控阶段:投标目录一、编制说明及编制依据二、工程概况三、施工部署1、施工组织2、施工安排3、轧管机组工艺四、机械设备施工方案及技术要求1、设备安装应具备的条件2、基础验收3、机械设备安装常规要求4、机组设备安装顺序及技术要求4.1、管坯锯及上料台架安装:4.2、穿孔机系统安装4.3、轧管机组的安装4.4脱管机安装4.5张力减径机安装4.6、冷床的安装4.7、矫直机安装4.8、附属设备安装4.9、高压水除鳞系统安装5、设备试运转五、工艺管道安装施工方案及技术要求1、介质管道系统的安装2、液压润滑系统管道安装3、干油集中润滑系统安装六、电气仪表工程施工方案七、劳动力计划八、施工机具及设备需求量计划九、施工进度计划及工期保证措施十、质量保证措施十一、安全及文明施工目标和措施十二、环境管理目标及措施附图:1、劳动力计划表2、质量保证体系图3、安全及文明施工保证体系图4、施工进度计划网络图一、编制说明及编制依据1、编制说明1.1、本施工组织设计是为**管业有限公司Φ108无缝钢管机组设备安装调试工程投标需要编制的,1.2、本组织设计是根据招标资料及以往施工同类工程特点、经验材料,并结合我公司施工能力、技术装备状况制定的。

1.3、由于图纸、资料不全,本施工组织设计仅作投标之用,中标后,根据工程实际及设计资料,编制详细的施工组织设计。

2、编制依据2.1设备施工招标文件,招标编号:FB03-050;2.2部分施工图纸及设备说明;2.3我单位人员对本工程情况的理解及现场施工条件因素等情况;2.4、国家或行业现行的施工规范及验收标准;GB 50231-2009 机械设备安装工程施工及验收通用规范GB 50387-2006 冶金机械液压、润滑和气动设备工程安装验收规范GB 50386-2006 轧机机械设备工程安装验收规范GB 50744-2011 轧机机械设备安装规范GB/T 4272-2008 设备及管道绝热技术通则GB 50126-2008 工业设备及管道绝热工程施工规范GB 50185-2010 工业设备及管道绝热工程施工质量验收规范GB 50235-2010 工业金属管道工程施工规范GB 50236-2011 现场设备、工业管道焊接工程施工规范GB 50184-2011 工业金属管道工程施工质量验收规范GB 50300-2013 建筑工程施工质量验收统一标准GB 50726-2011 工业设备及管道防腐蚀工程施工规范GB 50205-2001 钢结构工程施工质量验收规范GB 50252-2010 工业安装工程施工质量验收统一标准GB 50270-2010 输送设备安装工程施工及验收规范YB/T 9256-96 钢结构、管道涂装技术规程GB 50026-2007 工程测量规范GB50150-2006《电气装置安装工程电气设备交接试验标准》GB50168-2006《电气装置安装工程电缆线路施工及验收规范》GB50169-2006《电气装置安装工程接地装置施工及验收规范》GB50171-2012《电气装置安装工程盘、柜及二次回路接线施工及验收规范》GB50172-2012《电气装置安装工程蓄电池施工及验收规范》GB50303-2002《建筑电气工程施工质量验收规范》GB50397-2007《冶金电气设备工程安装验收规范》GB50093-2013《工业自动化仪表工程施工及质量验收规范》2.5我公司的《管理手册》、程序文件、支持性文件、安全生产、技术管理、文明施工、等规定。

Φ340mm连轧管机组精整线自动控制系统

Ke wo d : Th u e fn s i g s c i n o h 3 0 mm MP y rs e t b i ih n e t f t e o 4 M i e Pl n ; P C— a e o to y t m; Pp a t L b s d c nr ls se

维普资讯

4 2

自动毙技术

(3 0ml连轧管机组精整线 自动控 制 系统 I 4 i ) l

戈 海 平

(成都无缝设计研究 院,lJ  ̄I t I成都 6 0 6 1 0 6)

摘

要 :对现场总线技术进行 了简单 的概述 。通过分析 网络结构 ,参 数设 定 ,硬件配置 ,软件组态来实现西

Ab t a t B i f d i h ROF BUS DP t c n l g .An l z d a e t e n t r tu t r ,p r me e e tn , s r c : ree ste P I - e h oo y a y e r h e wo k s r c u e a a t rs ti g h r wa e c n g r t n a d s fwa e c mp sto , i h e s r r p rd t o a d r o f u a i n o t r o o ii n wh c n u e p o e a a c mmu i a i n b t e h i me s i o n c t e we n t e S e n - o

P O I U — P De e t l e eih r ) 一 R F B S D ( c nr i dP rp ey 是 az

短流程连铸连轧成套装备的制造工艺和工程布局

短流程连铸连轧成套装备的制造工艺和工程布局短流程连铸连轧成套装备是一种先进的工艺装备,它能够将铁水直接转化为精细的板材,具有高效、节能、环保等优点。

本文将介绍短流程连铸连轧成套装备的制造工艺和工程布局。

一、制造工艺1. 连铸连铸是将熔化的金属注入连续铸模中,通过快速冷却和凝固,形成连续坯料。

短流程连铸采用的是氧化物冷却剂连续铸模技术,通过喷水冷却,快速凝固,使铸坯变薄、宽度增大,提高了生产效率。

2. 连轧连轧是将连续坯料经过多道次的轧制加工,形成具有一定规格和性能要求的板材。

短流程连铸连轧采用的是快速轧制技术,通过液压控制系统控制辊缝调节,实现轧制速度的快速调整,提高了板材的质量和生产效率。

3. 热处理热处理是对板材进行加热和冷却处理,以改善材料的性能和组织结构。

短流程连铸连轧装备中的热处理设备,采用先进的间歇加热技术和快速冷却技术,保证了板材的机械性能和物理性能。

4. 轧机调整轧机调整是针对不同规格和性能要求的板材,对连铸连轧装备进行参数调整和设备配置的过程。

短流程连铸连轧装备采用智能化的控制系统,可以根据板材的要求自动调整轧机的参数,提高了生产的灵活性和效率。

二、工程布局1. 轧机生产线轧机生产线是短流程连铸连轧装备的核心部分,包括轧机、连铸机、热处理设备等。

轧机生产线的布局应尽量紧凑,以确保连续生产的流程顺畅和效率高。

同时,还需要考虑轧机生产线与其他生产线的协调和配合,提高整体生产效率。

2. 辅助设备辅助设备包括钢水净化设备、除渣设备、冷却设备等,用于辅助轧机生产线工作。

辅助设备的布局应与轧机生产线结合紧密,确保各个设备之间的协调和衔接,提高生产效率和产品质量。

3. 能源控制能源控制是短流程连铸连轧装备的重要方面,包括电力、水、气等能源的供应和控制。

在工程布局中,应合理设置能源控制中心,实现对各个能源的集中控制和监测,提高能源的利用效率和生产的可持续发展。

4. 安全环保安全环保是短流程连铸连轧装备的基本要求,应在工程布局中考虑相关的设备和措施。

6340连轧管机组电气传动和自动化系统特点

衡阳钢管历340连轧管机组电气传动和自动化系统特点电气传动2006年第36卷第6期衡阳钢管p340连轧管机组电气传动和自动化系统特点李长江衡阳华菱钢管有限公司摘要:分析了衡阳钢管疹340无缝钢管机组电气传动和基础自动化系统的特点;介绍了主要电气设备的设计选型和配置;重点分析了穿孔机、连轧机及定径机3大主电机的交流多传动系统;对基础自动化系统的配置、通信、控制功能等进行了较为详细的分析。

关键词:连轧管机组交流多传动系统基础自动化DriVesystemandB船icAutomatj蚰of万340MPMRollingM圳f打H蛐gyangsteelTubeLiChan鲥iangAbstr眦t:Thisarticleanalysesthecharacteristicofdriversystemandbasicautomationsystemof∥340seamlesstuberollingmiUinhengyangsteeltube,itintroducesthedesignoptionandconfigurationofmaine—lectricalequipment,speciallyanalyseACmulti_drivensystemofmainmotorofCTP,MPM矗ndSM,makesadetailedanalysisaboutconfiguration,communicationandfunctioncontrolofbasicautomationsystem.Keyw们证s:MPMmillA(、_multi—drivesystembasic_automation衡阳钢管新建的万340mm限动连轧管机组主要工艺设备有:环形加热炉1座;锥形穿孔机1台;5机架限动连轧机1台;3机架脱管机1台;步进式再加热炉1座;12机架定径机1台,步进式冷床1台。

主要工艺和设备由SM孓meer公司提供,主要传动(包括电机)和基础自动化由ABB公司提供。

Assel轧管机的技术特点

了 Ase 轧管机使用限动芯棒和单独传动 的优势 ,表明限动芯棒 A sl sl se 轧管 机组可 以满足大直径钢管的生产。 关键词 :Ase 轧管机 ;限动芯棒 ;单独传动 ;摩擦 ;大直径钢管 sl

中图 分 类 号 :T 3 .9 文 献 标 识码 :A 文 章 编 号 :1 0 — 3 12 1 ) 3 0 2 — 2 G3 51 0 1 2 1 (0 0 0 — 0 8 0

Te h i al e t s o s lPi e M c n c a u e fAs e p F r

Z a gLa gu igZ e ,Wa gA g o h n in f ,Q n h n n iu

(T c nc l e tr a u nHe v・uyMa hn r ru o,Ld,T iu n 0 0 2 ,C ia) e h ia C ne ,T i a a yd t y c ieyG o pC . t. a a 3 0 4 hn y

,

f c s n n c n r lo u a i n wi h ie s e d o e mi1 Alo d s u s d a e t e a v n a e ft e r t i e o u i g o o to fd r to t t e b t p e ft l. s ic s e r h d a t g so h e a n d h h

2 …船 工鹅 驺 8 - . “

A sl 管 机 的技 术特 点 se 轧

张 良夫 ,秦 臻 ,王 爱 国

( 原 重 型 机 械 集 团有 限公 司 技术 中心 ,山西 太 原 0 0 2 太 3 0 4)

摘

要 :介 绍了 A sl se 轧管机技术 的发展和改进 ,重点论述 了 Ase 轧管机 咬人速 度的时间段控制 ,并阐述 sl

Φ100 mm三辊连轧管机组的工艺与设备

22制管工艺与裝备①100mm三辗连轧管机组的工艺与设备王增海,林震,高峰,高和平,李利斌,白志峰,张瑞林,考然(内蒙古包钢钢联股份有限公司钢管公司.内蒙古包头014010)摘要:介绍某公司QlOOmm三辐连轧管机组的建设情况、产品大纲、工艺方案和主要设备选型:分析认为:该套机组轧制的钢管几何尺寸精度高,可以轧制最薄壁厚3.5mm的成品钢管;投产两个月生产节奏已经达到35s/支,接近预期目标;钢管切损率在3%~5%.实际成材率90.0%~90.5%,需要控制钢管中间掉队数量,进一步提高成材率;采用隧道式牌坊的连轧管机.换机架有难度;换覘用时较长.后期需要优化换棍机构降低换辐难度.缩短换辐时间;二期热处理生产线的投产,可以大幅度提高钢管的附加值关键词:无缝钢管;连轧管机;小直径;筒形牌坊中图分类号:TG335.71文献标志码:B文章编号:1001-2311(2020)04-0022-06Process and Equipment for¢100mm3-roll Mandrel Pipe MillWANG Zenghai.LIN Zhen.GAO Feng,GAO Heping,LI Libin,BAI Zhifeng,ZHANG Ruilin,KAO Ran (Steel Pipe Co.,Inner Mongolia Baotou Steel Union Co.,Ltd.,Baotou014010,China)Abstract:Elaborated here in the article is the construction status of a domestic①10()mm3-roll mandrel pipe mill line,involving such aspects as the product mix,the technological schedule and the characteristics of the major equipment units as selected.It is regarded via relevant analysis that the said mill line is capable of producing steel tubes with high geometric dimensional tolerances,and producing finished tubes with minimum wall thickness up to3.5mm.After two month continuous operation,the production cycle of the mill line has been up to35s/piece,being very close to the expected target.The steel tube cropping loss rate is within3%~5%,while the actual yield is90.0%-90.5%, which indicates that the amount of the straggling steel tubes has to be well controlled so as to further enhance the yield.Finally it is pointed out that the existing tunnel-shaped frame of the mill causes rather difficult and time-killing roll-stand change operation of the mill,and accordingly the roll-changeover device has to be optimized to reduce the said difficulty and the roll changing time.Key words:seamless steel tube;mandrel pipe mill line;small-sized:tunnel-shaped frame1¢100mm三棍连轧管机组基本情况内蒙古包钢特种钢管有限公司(简称包钢特钢)¢100mm三棍连轧管机组,该机组一期项目建设一条热轧-精整生产线,是国产第三套6机架三棍连轧管机,设备国产化率100%,穿孔机、连轧管机、张力减径机三大机组的孔型计算和热工具设计全部由内蒙古包钢钢联股份有限公司钢管公司自主王增海(1982-),男.硕士.高级工程师.总经理.主要从事无缝钢管生产经营管理、新产品新工艺研发工作。

轧管机基础知识文档

轧管机根底学问文档自动轧管生产生产无缝钢管的方式之一。

生产设备由穿孔机、自动轧管机、均整机、定径机和减径机等组成。

自动轧管机把厚壁毛管轧成薄壁荒管。

一般经2~3 道次,轧制到成品壁厚,总延长率约为 1.8~2.2。

70 年月以来,用单孔槽轧辊、双机架串列轧机、双槽跟踪轧制和球形顶头等技术,都提高了生产效率,实现了轧管机械化。

自动轧管机组常用系列有外径为 100mm、140mm、250mm 和 400mm 四种, 生产外径 17~426mm 钢管。

机组的特点是在穿孔机上实现主要变形,规格变化较敏捷,生产品种范围较广。

由于连续轧管技术的进展,已不再建筑 140mm 以下的机组。

连续轧管生产生产设备由穿孔机、连续轧管机、张力减径机组成。

圆坯穿成毛管后插入芯棒,通过 7~9 架轧辊轴线互呈90°配置的二辊式轧机连轧。

轧后抽芯棒,经再加热后进展张力减径 ,可轧成长达 165m 的钢管。

140mm 连续轧管机组年产 40~60 万吨,为自动轧管机组的 2~4 倍。

这种机组的特点是适于生产外径 168mm 以下钢管,设备投资大,装机容量大,芯棒长达 30m,加工制造简单。

70 年月后期消灭的限动芯棒连续轧管机〔MPM〕,轧制时外力强制芯棒以小于钢管速度运动,可改善金属流淌条件,用短芯棒轧制长管和大口径钢管。

周期轧管生产以多边形和圆形钢锭或连铸坯作原料,加热后经水压穿孔成杯形毛坯,再经二辊斜轧延长机轧成毛管,然后在带有变直径孔槽的周期轧管机上,轧辊转一圈轧出一段钢管。

周期轧管机又称皮尔格尔〔Pilger〕轧管机。

周期轧管生产是用钢锭作原料,宜于轧制大直径的厚壁钢管和变断面管。

三辊轧管生产主要用于生产尺寸精度高的厚壁管。

这种方法生产的管材,壁厚精度到达±5%,比用其他方法生产的管材精度高一倍左右。

60 年月由于型三辊斜轧机〔称Transval 轧机〕的制造,这种方法得到快速进展。

轧机特点是轧到尾部时快速转动入口回转机架来转变辗轧角,从而防止尾部产生三角形,使生产品种的外径与壁厚之比,从12 扩大到35,不仅可生产薄壁管,还提高了生产力量。

_340mm连轧管机组工艺技术特点和装备水平

曾良平(1965-),男,高级工程师,从事钢管工艺研究及工程设计工作。

Φ340mm连轧管机组工艺技术特点和装备水平曾良平,易兴斌(中冶赛迪工程技术股份有限公司,重庆400013)摘要:攀钢集团成都钢铁有限责任公司Φ340mm连轧管机组是目前国内生产规格最大,在同规格同类型机组中装备最先进的连轧管机组,目前已经建成并投入试生产。

从工艺配置、设备选型、工艺控制、平面布置、设备特点等多方面介绍了该机组的情况,重点介绍了穿孔机、连轧管机和微张力定(减)径机上采用的新工艺、新技术,以及整个热轧线上的工艺控制技术、质量检测和质量控制技术,并提供了热轧线上主要机组的主要工艺技术参数。

关键词:Φ340mm连轧管机组;工艺;平面布置;设备中图分类号:TG333.8文献标识码:B文章编号:1001-2311(2006)04-0035-04TechnologicalFeaturesandEquipmentTechnicalLevelofΦ340mmMPMPlantZengLiangping,YiXingbin(CISDIEngineeringCo.,Ltd.,Chongqing400013,China)Abstract:TheΦ340mmMPMplantlocatedatPangangGroupChengduI&SCo.,Ltd.isatpresentregardedasthemostadvancedMPMplantamongthedomesticsimilartypeandsamesizedmandrelpipemills.Beingcapableofproducingthebiggesttubesizeinthecountry,theplanthasbeensofarcompleted,andputintotrialproduction.AllthemainaspectsconcerningtheMPMplantaredescribedhereinthepaper,coveringthetechnologicalcon-figuration,equipmenttype,processcontrol,layoutandtheequipmentfeatures,etc.Focusedonarethenewly-de-velopedprocessesandtechnologiesasappliedtothepiercingmill,theMPMproperandtheslightstretchsizing(reducing)mill,andtheprocesscontroltechnologiesandqualityinspection/measuring/andcontroltechniquesadaptedfortheentirehot-rollinglineoftheplant.moreoverthemaintechnologicaldataofthemainmillsofthehotrollinglinearealsopresented.Keywords:Φ340mmMPMplant;Technology;Layout;Equipment0前言攀钢集团成都钢铁有限责任公司(简称攀成钢公司)Φ340mm连轧管机组是目前国内轧制规格最大、在同规格同类型机组中装备最先进的连轧管机组,设计年产无缝钢管50万t。

短流程连铸连轧成套装备的性能分析和技术指标

短流程连铸连轧成套装备的性能分析和技术指标近年来,随着钢铁行业的发展和自动化技术的进步,短流程连铸连轧成套装备在钢铁生产中扮演着重要角色。

本文将深入分析短流程连铸连轧成套装备的性能,并介绍其相关的技术指标。

一、性能分析1. 生产效率短流程连铸连轧成套装备能够实现高效率的钢铁生产。

通过连铸技术,连续铸造钢坯,避免了传统工艺中需要等待冷却的时间,提高了生产效率。

同时,连轧技术使得钢坯无需停留在冷却床等待轧制,而是通过连续的轧制过程,快速完成钢材的成型,进一步提高了生产效率。

2. 成品质量短流程连铸连轧成套装备能够生产出高质量的钢材。

由于连铸过程的连续性和自动化程度高,可以控制钢坯的凝固过程,从而使得钢坯的组织均匀、无缺陷。

同时,连轧过程中的轧制参数、轧制力的控制等技术手段,能够确保钢材的尺寸、形状和表面质量达到要求,提高成品质量。

3. 能耗控制短流程连铸连轧成套装备具有较低的能耗。

由于连铸连轧技术的使用,能够减少钢铁生产中的能源消耗。

传统的工艺流程中需要大量的能量用于冷却、加热等环节,而短流程连铸连轧成套装备则通过连续的生产流程,使得能源利用更加高效,从而降低了能耗。

二、技术指标1. 连铸技术指标(1)连铸速度:连铸速度是指单位时间内连铸机能够生产出的钢坯长度。

较高的连铸速度能够提高生产效率。

(2)结晶器冷却效果:结晶器冷却效果直接影响到钢坯的凝固过程,对成品质量具有重要影响。

(3)连铸机控制能力:连铸机的控制能力包括对钢水流量、结晶器压力、结晶器摆动、切割速度等参数的控制能力。

2. 连轧技术指标(1)轧制速度:轧制速度是指单位时间内钢坯通过连轧机进行轧制的线速度。

高速连轧机能够提高生产效率。

(2)轧制力:轧制力是指连轧机轧制过程中施加在钢坯上的力量。

轧制力的大小直接影响到钢材的尺寸和形状。

(3)轧制参数控制精度:轧制参数控制精度包括轧制前后的温度控制、轧制过程中的厚度控制等。

较高的控制精度能够保证成品质量的稳定性。

340分厂设备文档

3.衡阳钢管厂Φ340限动芯棒连轧管机组3.1工艺基本情况:本车间是一套Φ340㎜限动芯棒连轧管机组,设计年产直径Φ133㎜~340㎜、壁厚5~40㎜、长度3~12.5 m的热轧无缝钢管50万吨。

主要产品有管线管、流体管、结构管、石油套管、油井管接箍料、高压锅炉管、低中压锅炉管、液压支架管等。

该车间从环形加热炉到钢管上冷床的整个热轧生产线是一条连续的生产作业线。

采用“锥形辊穿孔机+5机架限动芯棒连轧管机+3机架脱管机+12机架三辊式定径机定径”的生产工艺,该工艺为当今世界上最先进的限动芯棒连轧管生产工艺。

为了确保钢管质量,提高金属收的率,锥形辊穿孔机配备了CARTA工艺系统,对穿孔机进行工艺及孔型设计,工具管理,过程管理。

5机架限动芯棒连轧管机配备了液压辊缝控制(HGC)系统,定径机配备了CARTA工艺系统,热轧线上配备了完整的质量保证系统(QAS),在线测量壁厚并控制壁厚偏差,同时通过测量外径和长度,提高钢管轧制精度。

该车间主厂房为全钢结构,占地55440㎡,分6跨,最大跨长264m,最大跨距39 m。

环境保护贯彻“以防为主,防治结合”的原则,对生产的全过程进行控制。

以先进集中代替落后机组,降低了原料和能源消耗,提高了能源资源的利用率。

选用无污染或少污染的工艺流程,最大限度地减少了污染物的发生量。

达到了社会效益、经济效益和环境效益的统一。

选用天然气为燃料,并充分利用厂区空地、道路两侧通道及周边场地进行厂区绿化。

3.2主要工艺设备构成:管坯切断机4台(预留1台)环行加热炉1座锥形辊穿孔机1台5机架限动芯棒连轧管机1台3机架脱管机1台步进式再加热炉1座12机架三辊式定径机1台冷床1座成排切断机4台(预留1台)精整加工线1条包装加工线1条3.3.工艺设计特点:对于生产直径Φ133㎜~340㎜的无缝钢管来说,世界各国所采用的机组有自动轧管机组,周期轧管机组,和限动芯棒连轧管机组等.本设计选用当今世界上最先进的限动芯棒连轧管生产工艺,并配置了高水平的无缝钢管精整加工线。

浅谈连轧管机生产技术的发展

Brief Discussion

on

the Development of MPM

ZHANG Liang-fu (Taiyuan Heavy Machinery

Group,Taiyuan

030024。China)

Abstract:The history of continuous pipe rolling is briefly introduced.The development of modern retaining mandrel

5

结论

(1)钢轨出成品孔型后因重力原因和上、下表

面温差导致钢轨头部下偏,并且此现象与钢轨形 状和钢轨单重有关,一般单重越大,此现象越明 显。 (2)以UF孔型的腰和腿的交点为基点,使轨 头向上偏移0.1~1.3mm,以“矫过正”的方法可 以获得断面对称的成品钢轨。

参考文献: E13钱大川.型钢生产薪技术与产品标准汇编实用手册EM].北 京:冶金出版社,1997. [23李炜.重轨的高精度轧制技术现状[J].钢铁钒钛,1995,16

(3):73.

万方数据 点为基点向上偏移0.9~1.3mm。修改后的不对

称测量结果见表3。

[3"]Jean Desvallees.Universal Rolling of Rails [J].Iron

and Steel

State

of

the

ห้องสมุดไป่ตู้

Art

Engineer,1987,(3):25—31.

[43张金明,王东溟。杜斌,等.重轨生产孔型系统的研究[J].

MPM is mainly discussed.It is pointed MPM,and

φ340连轧机壁厚质量控制与缺陷研究

Ø340连轧机壁厚质量控制与缺陷研究一.概述连轧管机作为生产无缝钢管的高效轧机,具有高产、优质、低耗、多品种、轧制的钢管长、便于机械化和自动化等一系列优点,自上世纪7O年代起得到大力发展。

由于连轧过程中轧件的变形较复杂,理论尚有诸多不完善的地方,造成钢管的质量缺陷。

缺陷的根本是轧制变形区金属流动规律,所以其研究一直是关注的热点。

以钢管壁厚不均为核心对连轧管金属流动、缺陷形成机理及解决方案等的研究也亟待解决[1]。

钢管的壁厚不均主要表现在两端厚,中间薄,长度方向有周期厚度变化和钢管截面内壁厚超差(> 6%)。

另外,头尾切损大,内褶以及控制系统不能达到设计能力等也是连轧管生产的典型问题[2]。

钢管的两端厚,中间薄,长度方向有周期厚度变化主要是由于钢管生产过程中连轧管机咬入和抛钢过程的不稳定,以及在张力减径过程中由于张力作用,而使钢管的头、尾在一定长度上存在壁厚增厚的问题。

而且在轧制方向上由于速度不匹配,造成长度方向还有周期厚度变化[3]。

钢管截面内壁厚超差主要是由于孔型设计的不合理以及轧辊压下机制的不完善造成[4]。

头尾切损比较长,通过对连轧管机轧辊辊缝即压下缸位置和电机转速的精确快速控制,实现轧制出的钢管头尾壁厚减薄,从而抵消轧管变形和后续张力减径变形过程中的头尾壁厚增量。

内褶主要是指在钢管的内表面呈片状、直线状或螺旋状的折叠。

产生的主要原因[5-6]是坯料心部疏松偏析、夹杂、疏松、开裂,坯料有害元素过高,硫含量超标;穿孔机顶头失效,缩节受损;连轧机芯棒焊疤翻出;加热制度不对,升温过急,高合金钢加热温度过高超出奥氏体温度,过热、过烧;穿孔机参数不正确。

以上原因是引起内褶的物理因素,而这些因素共同作用的变现为钢管的塑性变化,塑性失稳是造成内褶的直接力学因素。

对于塑性失稳的研究已经从实验到理论分析全面深入的开展,理论分析是最基本的途径。

理论分析主要从分叉理论和能量法进行研究。

Hutchison细化了Hill分叉理论,将其运用于薄壳的起皱失稳分析和预测,认为开始发生起皱的点是从基本平衡路径发生分叉的点[7]。

连轧管机组中的定(减)径机技术浅析

连轧管机组中的定(减)径机技术浅析现阶段,我国连轧管机组发展速度较快,并逐渐占据当前热轧管机组的主导地位,满足当前人们的需求。

据相关数据显示,世界上正在建设与已经投产的连轧管机组总数量约为513万套,综合年生产力约为2000万t,其中,包含19套二辊限动芯棒连轧管机组,生产力740万t、4套二辊半浮动芯棒连轧管机组,生产力200万t、14套二辊全浮动芯棒连轧管机组,生产力400万t以及16套三辊限动芯棒连轧管机组,生产力为660万t。

在我国的连轧管机组发展过程中,主要经历了四个历程:①1994~1983年的二辊全浮动芯棒;②1977~1995年的二辊半浮动芯棒;③1978~2021年的二辊限动芯棒和三辊限动芯棒;④2003~2021年的连轧管。

在不断发展过程中,现代连轧管机组逐渐对自身的技术进行创新,进而促使当前的定(减)径工序、轧管技术水平提升,以满足当前的需求。

例如,以实际的穿孔机为例,在传统技术应用过程中,主要是以带导盘桶式穿孔机以及桶式穿孔机两种为主,在不断的发展过程中,逐渐形成当前较为先进的桶形辊穿孔机和锥形辊穿孔机,其导卫装置既有导板式的也有导盘式的;对于当前的轧管来说,在传统的应用过程中较为普遍的为限动芯棒连轧管或者二辊全浮动芯棒,而在发展过程中逐渐创新应用三辊与二辊限动芯棒连轧管,以满足当前的需求。

对于当前的定(减)径来說,在传统应用过程中主要是利用定(减)径机进行工作,而在发展过程中,逐渐创新为当前的三辊张力减径机,其自身具有更为优越的性能,以满足当前的需求。

1 定(减)径机1.1 微张力定(减)径机分析在新建?准250mm及以上的规格连轧管机组来说,其均采用当前的微张力定(减)径机,甚至在当前的?准180mm以下规格的连轧管机组中,部分特殊的机组也可以采用微张力定(减)径机。

对于当前的微张力定(减)径机来说,其自身具有较强的优势,例如,在实际的应用过程中,减径过程主要是利用其具备的微张力,对钢管的增厚进行合理的控制,降低钢管的增厚或者避免钢管出现增厚情况,以满足当前的需求。