设备产能报表equipment_capacity_report

公司产能分析报告模板

公司产能分析报告模板 Revised final draft November 26, 2020X X公司产能分析报告(模板)产能跟踪分析报告一、现有设备产能核算1、预订工作时间标准注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能力计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。

3、毛产能核算注:1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。

2)其他产品可根据代表产品计算方法计算出出毛产能。

4、有效产能(净产能)注:1)设备生产包括机器检修、保养、待料等时间,实际的工作时间达不到计划工时,且生产的产品有不良品,因此有效产能必须是以毛产能为基础,减去因停机和良率以及人员缺口等综合因素所造成的产能损失。

2)总体设备利用率计算公式:OEE=设备可用性*性能效率*产品合格率。

根据来自生产验证运转的历史数据来计算总体设备利用率的(OEE)。

性能效率的计算是通过计划的所需周期时间来的。

如果计算单元显示的是100%或者更高,则该单元用红色进行强调。

企业产能分析表Capacity_Analysis_Report_v5.0(中文版哦)

Date Revised: 09-May-2014 Date Printed:2018/7/17

© 2014 Ford Motor Company (签名) 日期 电话号码 Signature/Date Signature/Date

Capacity Analysis Report version 5.0

CAR FORM CONFIDENTIAL WHEN COMPLETED

Page 1 of 1

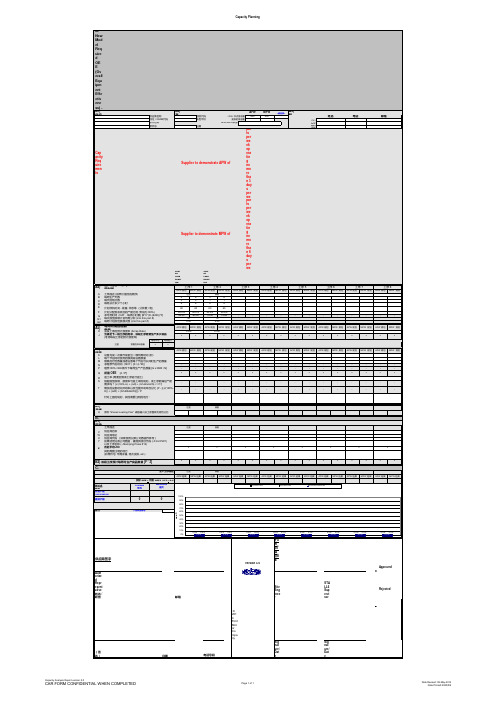

Capacity Planning

A. New Model Required OEE (Overall Equipment Effectiveness) A1) 供应商与零件信息

供应商名称 地址 / GSDB代码 零件名称 零件号

A2) 产能需求信息

项目代码 车型年份 日期

<PA> 节点需求量 更新的需求量

B1) 历史数据 (参考后面的Historical Mfg Performance表格)

工序描述 V W X Y Z 供应商名称 供应商地址 供应商代码 (如果使用兄弟公司数据作参考) 如果使用兄弟公司数据,请提供项目代码 (~Ford P221) 以及工序名称 (~Stamping Press #12) 历史平均OEE 其他需要注明的地方 (如零件号, 年需求量, 班次安排, etc.)

5 1 8 60 30.0% 10.50 15 5.00

APW 规划

6 1 8 60 30.0% 12.60 -

50.0% 52.50

A5)每周所需合格品数量

H J 该段工序的预计报废率 (Scrap Rate) 为满足下一段工序的需求,该段工序需要生产多少良品 (考虑每段工序的预计报废率)

每周平均 注塑 需要的来料数量 每周最大

生产计划产能分析表模板

生产计划产能分析表模板生产计划产能分析表是企业制定生产计划和评估产能利用率的重要工具,通过对生产计划和实际产能的比较分析,可以帮助企业有效调整生产计划,提高产能利用率,实现生产效益最大化。

本模板旨在为企业提供一个简洁、实用的生产计划产能分析表,以便于企业管理人员快速准确地进行生产计划和产能分析。

生产计划产能分析表模板。

一、生产计划情况。

1. 产品名称,__________。

2. 生产计划时间段,__________至__________。

3. 计划生产数量,__________件/台/吨等。

4. 实际生产数量,__________件/台/吨等。

5. 完成率,__________%。

二、产能分析。

1. 设备运行时间,__________小时/天。

2. 设备利用率,__________%。

3. 人工投入情况,__________人/班次。

4. 产能利用率,__________%。

5. 产能瓶颈,__________。

三、产能分析结果。

根据以上生产计划和产能分析数据,对比计划生产数量和实际生产数量,结合设备运行时间、设备利用率、人工投入情况和产能利用率,得出以下产能分析结果:1. 产能利用率较低的原因,__________。

2. 产能瓶颈所在,__________。

3. 产能提升方案,__________。

四、改进措施。

1. 调整生产计划,根据产能分析结果,合理安排生产计划,避免产能浪费和闲置。

2. 设备维护保养,加强设备维护保养工作,提高设备运行稳定性和利用率。

3. 人力资源调配,合理安排人工投入,提高人工利用率,减少人力浪费。

4. 技术改进,引进先进生产技术和设备,提高生产效率和产能利用率。

五、总结与展望。

通过生产计划产能分析表的填写和分析,企业可以及时发现产能问题,制定合理的改进措施,提高产能利用率,实现生产效益最大化。

同时,也可以为未来的生产计划和产能规划提供重要参考依据,促进企业持续健康发展。

产能分析报告

产能分析报告产能分析报告一、产能修改记录及主要产品信息A) 产能分析报告修改记录产能分析报告是为了及时追踪产能变化而进行的记录。

例如,如果通过一系列步骤实现了生产线的增产以达到完全生产能力,就需要记录这些变化。

在填写产能论证时,应同时填写日期。

B) 主要产品关键信息完成产能分析报告前,需要明确需要分析的产品的详细信息,包括产品名称、型号、产能概况、客户需求信息等。

必要时,还应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准A)计划工时计算公式:净可用工时 = a × b × c × d × e其中,a表示单班时间,b表示班次,c表示作业率,d表示年出勤时间,e表示净可用时间。

单班时间为每班总时间减去每班的总计可用小时数。

班次表示每天每个工艺操作的班次数。

作业率为(总工时-无效工时)/总工时。

年出勤时间为每年的工艺运作的天数(扣除法定节假日、双休日)。

人员休息和计划的维修时间也需要考虑在内。

2、代表产品制程/线能力计算产品年产能 = 净可用时间(年)/瓶颈工序总加工时间瓶颈工序是指制约整个生产线产能的工序。

代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程。

如果存在两种以上产品包含不同工艺过程,需要分别取各类型产品代表产品制程并进行线能力分析。

在评价瓶颈工序时,应排除可用外协、其他生产线可用设备借代等因素的影响。

每个生产线可以选择一种或两种代表产品来说明制程和瓶颈工序,其他产品可以直接计算毛产能。

产品年度毛产能可以通过代表产品/产品定额系数来计算。

其他产品可以根据代表产品计算方法计算出毛产能。

需要注意的是,毛产能核算过程中没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需要进一步平衡。

有效产能(净产能)可以通过有效设备产能核算(OEE)和人员负荷平衡来计算。

产能分析报告表格模板

产能分析报告表格模板概述本文档旨在为制定产能分析报告提供表格模板,以便用户可以更加方便和高效地进行产能分析。

1. 产能分析指标在进行产能分析之前,首先需要确定合适的产能分析指标。

以下是一些常用的产能分析指标:1.1 产能利用率产能利用率是指实际产能与理论产能之间的比率,用于衡量企业在特定时间段内实现产品或服务的能力。

产能利用率的计算公式如下:产能利用率 = 实际产能 / 理论产能1.2 产能率产能率是指在特定时间段内实际产出的产品或服务数量与理论产能之间的比率。

产能率的计算公式如下:产能率= 实际产出量 / 理论产能1.3 产能缺口产能缺口是指实际产出量与市场需求量之间的差距。

产能缺口可以帮助企业确定是否需要增加产能或调整生产计划。

产能缺口的计算公式如下:产能缺口 = 实际产出量 - 市场需求量2. 表格模板下面是一个使用表格展示产能分析报告的模板。

用户只需要根据实际情况填入相应数据即可。

时间段理论产能实际产能产能利用率实际产出量产能率市场需求量产能缺口2020年1月1000 900 90% 800 80% 1000 -2002020年2月1200 1100 91.7% 1000 83.3% 1200 -2002020年3月1300 1200 92.3% 1100 84.6% 1300 -2002020年4月1500 1400 93.3% 1300 86.7% 1500 -2002020年5月1600 1500 93.8% 1400 87.5% 1600 -200 ……………………3. 使用说明用户只需要按照自己的需求填入表格模板中的数据即可。

具体步骤如下:1.将时间段填写在“时间段”一栏中;2.将相应时间段的理论产能填写在“理论产能”一栏中;3.将相应时间段的实际产能填写在“实际产能”一栏中;4.根据实际情况计算并填写相应时间段的产能利用率、实际产出量、产能率、市场需求量和产能缺口。

4. 结论通过使用本表格模板进行产能分析,用户可以更好地了解企业在特定时间段内的产能状况,并根据产能指标进行相应的调整和决策。

产能分析报告模板及指标明细

产能分析报告模板及指标明细一、产能修改记录及主要产品信息注:产能分析报告--- 修改记录1)产能发生变化时以便及时追踪。

如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。

填写论证产能时也应同时填写日期。

2)此次产能分析报告均记作初次提交。

注:产品信息1)完成产能分析报告的首先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年岀勤时间:年岀勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80% 年出勤302天,净可用时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能力计算生产线瓶颈工序设备产能描述:1 )瓶颈工序、设备产能2)其他注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。

3、毛产能核算1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。

2)其他产品可根据代表产品计算方法计算岀岀毛产能。

3、有效产能(净产能)1)设备生产包括机器检修、保养、待料等时间,实际的工作时间达不到计划工时,且生产的产品有不良品,因此有效产能必须是以毛产能为基础,减去因停机和良率以及人员缺口等综合因素所造成的产能损失。

产能分析报告模板

一、产能修改记录及主要产品信息A) 产能分析报告——修改记录产能分析报告简述日期备注初次提交修订注:产能分析报告——修改记录1)产能发生变化时以便及时追踪。

如进行增产以达到彻底生产能力,此时生产线通过一系列步骤可以达到彻底生产能力,则应记录下这些变化。

填写论证产能时也应同时填写日期。

2)此次产能分析报告均记作初次提交。

B)主要产品关键信息产品名称型号设计年产能查定年产能 2022 年需求计划备注注:产品信息1)完成产能分析报告的首先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准A)计划工时计算公式:净可用工时 e=a*b*c*d 说明a 单班时间/时b 班次/班c 作业率(%)d 年出勤天数/天e 净可用时间/时8280302根据自身工时计划安排填写根据自身工时计划安排填写根据自身工时计划安排填写根据自身工时计划安排填写注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每一个工艺操作的班次数。

3)作业率: (总工时-无效工时) /总工时。

人员歇息-如果在人员歇息的时候,机器也住手运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4) 年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班 8 小时、每天 2 班次、作业率 80%、年出勤 302 天,净可用时间=8*2*80%*302=3865.6 时。

2、代表产品制程/线能力计算产品年产能=净可用时间(年) /瓶颈工序总加工时间工序名设备名设备编设备台加工工时辅助工时总加工时日加工能人员配备称称号数 min/件 min/件间力置注生产线瓶颈工序设备产能描述:1)瓶颈工序、设备产能2)其他注:1) 代表产品:所谓代表产品指产品制程包含其他所有产品创造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

公司产能分析报告模板

公司产能分析报告模板一、产能修改记录及主要产品信息注:产能分析报告——修改记录1)产能发生变化时以便及时追踪。

如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。

填写论证产能时也应同时填写日期。

2)此次产能分析报告均记作初次提交。

注:产品信息1)完成产能分析报告的首先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能力计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。

3、毛产能核算注:1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。

2)其他产品可根据代表产品计算方法计算出出毛产能。

3、有效产能(净产能)注:1)设备生产包括机器检修、保养、待料等时间,实际的工作时间达不到计划工时,且生产的产品有不良品,因此有效产能必须是以毛产能为基础,减去因停机和良率以及人员缺口等综合因素所造成的产能损失。

设备生产情况报告范文

设备生产情况报告范文英文回答:Device Production Status Report.Introduction.This report provides a comprehensive overview of the current production status of the device. It includes details on the production line, quality control measures, and any challenges or delays encountered.Production Line.Line Setup: The production line is fully operational and running at optimal capacity.Equipment: All necessary equipment is in place and functioning properly.Staffing: The production team is fully trained and experienced.Materials: Ample supply of raw materials is available to meet production demands.Quality Control.Inspections: Rigorous inspections are conducted at every stage of the production process to ensure product quality.Testing: Devices undergo comprehensive testing to verify functionality and performance.Compliance: Production processes adhere to all applicable industry standards and regulations.Corrective Actions: Any identified defects are promptly addressed and corrective actions are implemented.Production Status.Current Output: The production line is producing [number] units per [time period].Target Output: The target production output is [number] units per [time period].Progress: Production is on schedule and meeting all targets.Challenges and Delays.Supply Chain Issues: Minor delays have beenexperienced due to temporary supply chain disruptions. Alternative suppliers have been identified to mitigatethese issues.Equipment Maintenance: Scheduled maintenance of equipment has resulted in temporary production slowdowns. These activities ensure optimal performance and prevent potential breakdowns.Employee Training: New employees require additional training to reach full productivity. This has temporarily impacted production efficiency.Recommendations.Optimize Supply Chain: Explore long-term relationships with reliable suppliers to minimize future disruptions.Preventive Maintenance: Implement a comprehensive preventive maintenance program to reduce equipment downtime.Continued Training: Provide ongoing training for new employees to ensure consistent productivity.Capacity Expansion: Consider expanding production capacity to meet increased demand.Conclusion.The device production line is currently runningsmoothly and meeting all targets. Quality control measuresare robust, ensuring the delivery of high-quality products. Minor challenges have been encountered, but these are being addressed and do not significantly impact production output. With the implementation of the recommended actions, we can further optimize production and ensure the continuedsuccess of the device.中文回答:设备生产情况报告。

产能分析报告

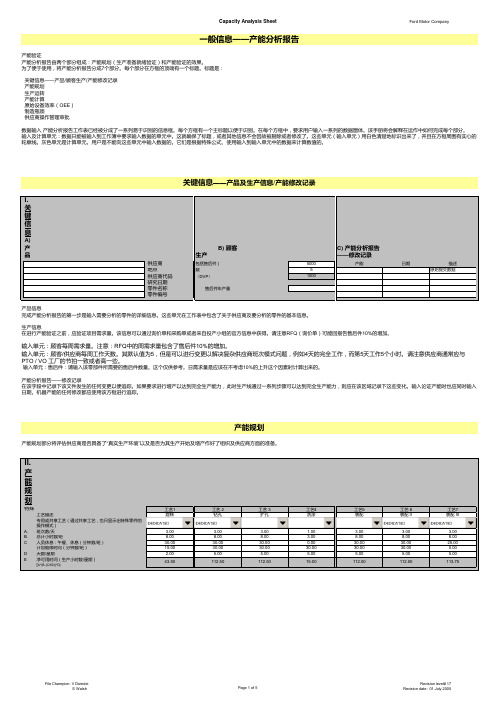

C) 产能分析报告 ——修改记录

产能

日期

描述 原始提交数据

生产信息 在进行产能验证之前,应验证项目需求量。该信息可以通过询价单和采购单或者来自投产小组的官方信息中获得。请注意RFQ(询价单)可能回报告售后件10%的增加。

输入单元:顾客每周需求量。注意:RFQ中的周需求量包含了售后件10%的增加。 输入单元:顾客/供应商每周工作天数。其默认值为5,但是可以进行变更以解决复杂供应商班次模式问题,例如4天的完全工作,而第5天工作5个小时。请注意供应商通常应与 PTO / VO 工厂的节拍一致或者高一些。 输入单元:售后件:请输入该零部件所需要的售后件数量。这个仅供参考。日需求量是应该在不考虑10%的上升这个因素时计算出来的。

·计算单元:正好满足顾客需求量所需的周期时间-仅供参考,工作表显示了正好满足顾客需求量的周期时间,是根据计划操作模式、预计停机时间及合格率计算得到的。这是用来与计划周期时间进行对比的。 ·计算单元:每星期计划生产量和每天的计划生产量。这是为了与每星期或每天的顾客需求量进行对比的。

生产运转

在进行按节拍生产(阶段0)或者产能验证(阶段3)之前,供应商和顾客应就下列关键参数达成一致:要生产的零件数量、需测量的特性的选择、工艺设定、对涉及到的人员的审核、数据分析及报告。 生产运转的意图是为了确定供应商是否可以按照生产输入和速度生产出合格的零件。在生产运转计算中没有直接来自产能规划图的数据。

File Champion: V Domdei S Walsh

Page 2 of 5

Revision level# 17 Revision date : 01.July.2005ty Analysis Sheet

Ford Motor Company

设备产能研究报告英文

设备产能研究报告英文Equipment Production Capacity Study Report1. IntroductionThe purpose of this report is to analyze the production capacity of our equipment and identify opportunities for improvement. This study is essential for ensuring efficient manufacturing processes and meeting customer demand. The report will outline the current production capacity, analyze the factors affecting it, and propose strategies for increasing capacity.2. Current Production CapacityCurrently, our equipment production capacity is estimated at X units per month. This capacity is determined by factors such as machine availability, labor efficiency, and production cycle time. However, it is observed that the actual output often falls short of the maximum capacity due to various bottlenecks in the production process.3. Factors Affecting Production CapacitySeveral factors contribute to the limited production capacity of our equipment. These include:a. Machine Downtime: Frequent breakdowns or maintenance requirements result in reduced machine availability and decreased production capacity. An analysis of machine downtime patterns will help identify areas for improvement.b. Labor Efficiency: Inefficient labor practices, such as excessive setup time or limited skill levels, can impact the productioncapacity. Measures like training programs and standardizing processes can enhance labor efficiency.c. Material Availability: Delays or shortages in the supply of raw materials directly affect production capacity. Collaborating with suppliers to improve lead times and implement effective inventory management systems will optimize material availability.4. Strategies for Increasing Production CapacityBased on the analysis, the following strategies are recommended to increase equipment production capacity:a. Promote Preventive Maintenance: By adopting a preventive maintenance program, machine downtime can be significantly reduced. Regular inspection and servicing of equipment will help identify issues before they lead to breakdowns.b. Enhance Workforce Training: Offering comprehensive training programs for the workforce will improve their skills and knowledge, enabling them to perform tasks more efficiently. Cross-training employees will also provide flexibility in staffing and reduce dependency on specific individuals.c. Streamline Production Processes: Analyze the current production processes to identify bottlenecks. By eliminating unnecessary steps, reducing setup times, and implementing lean manufacturing principles, the production cycle time can be shortened, thereby increasing capacity.d. Improve Supplier Collaboration: Strengthening relationshipswith suppliers and implementing efficient supply chain management practices will ensure timely availability of raw materials. Collaborate with suppliers to streamline processes and reduce lead times.5. ConclusionThis equipment production capacity study report highlights the current capacity and the factors affecting it. By implementing the recommended strategies, we can enhance our production capacity, improve efficiency, and meet customer demand effectively. Regular monitoring and evaluation of the production process will be necessary to ensure ongoing optimization of the equipment manufacturing capacity.。

产能分析报告模板及指标明细

产能分析报告模板及指标明细一、产能修改记录及主要产品信息注:产能分析报告——修改记录1)产能发生变化时以便及时追踪。

如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。

填写论证产能时也应同时填写日期。

2)此次产能分析报告均记作初次提交。

注:产品信息1)完成产能分析报告的首先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能力计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。

3、毛产能核算注:1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。

2)其他产品可根据代表产品计算方法计算出出毛产能。

3、有效产能(净产能)注:1)设备生产包括机器检修、保养、待料等时间,实际的工作时间达不到计划工时,且生产的产品有不良品,因此有效产能必须是以毛产能为基础,减去因停机和良率以及人员缺口等综合因素所造成的产能损失。

公司产能分析报告模板

公司产能分析报告模板一、产能修改记录及主要产品信息注:产能分析报告——修改记录1)产能发生变化时以便及时追踪。

如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。

填写论证产能时也应同时填写日期。

2)此次产能分析报告均记作初次提交。

注:产品信息1)完成产能分析报告的首先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能力计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。

3、毛产能核算注:1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。

2)其他产品可根据代表产品计算方法计算出出毛产能。

3、有效产能(净产能)注:1)设备生产包括机器检修、保养、待料等时间,实际的工作时间达不到计划工时,且生产的产品有不良品,因此有效产能必须是以毛产能为基础,减去因停机和良率以及人员缺口等综合因素所造成的产能损失。

供应商产能调查表【中英文】

###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0! ###### #DIV/0! #DIV/0! #DIV/0!

其他因素影响

设备OEE 产出合格率 Cycle Time(秒) 产能/ 小时

生产能力

产能/ 天 产能/ 周 产能负 共享复合产 荷率/周 能负荷率/周 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0% 0%